Zorlu askeri ortamlara dayanabilecek pnömatik bileşenler bulmakta zorlanıyor musunuz? Birçok mühendis, ticari sınıf silindirlerin savaş alanı koşullarına maruz kaldığında feci şekilde arızalandığını, görev açısından kritik sistem arızalarına ve potansiyel olarak hayatı tehdit eden durumlara yol açtığını çok geç keşfeder.

Askeri sınıf pnömati̇k si̇li̇ndi̇rler GJB150.18 şok testi (100g hızlanma darbelerine dayanmayı gerektirir), 80-100dB elektromanyetik parazit koruması sağlayan EMI koruma muhafazaları ve -55°C ila +125°C sıcaklık aralıklarında işlevselliğini korurken 1.000+ saat boyunca tuz spreyine direnen kapsamlı "üç geçirmez" kaplama sistemleri gibi zorlu standartları karşılayan özel tasarımlar aracılığıyla aşırı koşullara dayanacak şekilde tasarlanmıştır.

İçindekiler

- GJB150.18 Şok Testi Savaş Alanı Güvenilirliğini Nasıl Sağlar?

- EMI Korumasını Modern Askeri Sistemler İçin Gerekli Kılan Nedir?

- Hangi Korozyon Önleyici Kaplama Sistemleri Gerçek Askeri Sınıf Koruma Sağlar?

- Uçak Gemisi Mancınık Sistemlerinde Rotsuz Silindirler Nasıl Kullanılır?

- Sonuç

- Askeri Sınıf Pnömatik Silindirler Hakkında SSS

GJB150.18 Şok Testi Savaş Alanı Güvenilirliğini Nasıl Sağlar?

Askeri ekipmanlar patlamalardan, silah ateşlemelerinden, engebeli araziden ve sert inişlerden kaynaklanan ve standart ticari bileşenleri tahrip edebilecek aşırı mekanik şoklara dayanmalıdır.

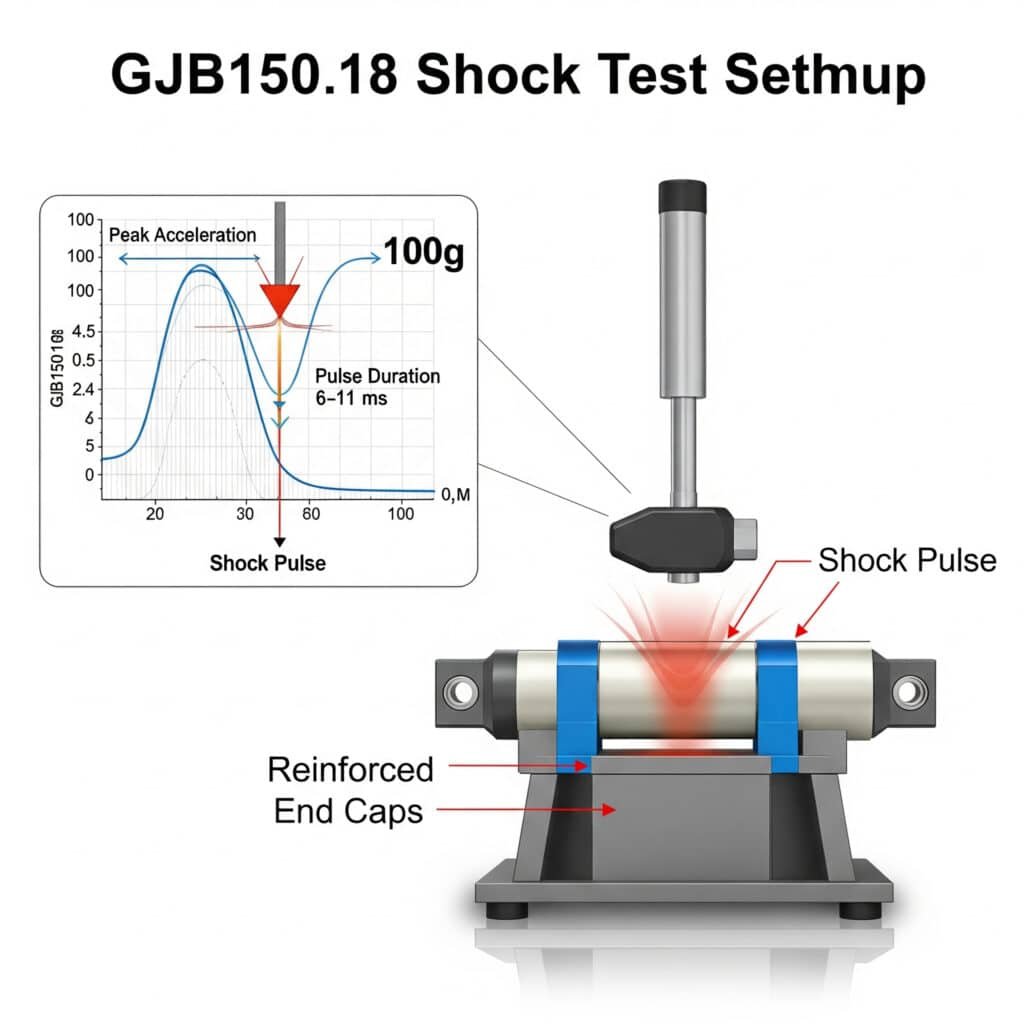

GJB150.18 şok test standardı1 pnömatik silindirleri birden fazla eksende 6-11 ms sürelerle 100 g'a (981 m/s²) ulaşan hassas kontrollü hızlanma darbelerine tabi tutar. Askeri sınıf silindirler bu testlerden sonra tam işlevselliğini korumalıdır, bu da güçlendirilmiş uç kapakları, şok emici yastıkları ve savaş alanı darbeleri sırasında yıkıcı arızaları önleyen güvenli iç bileşenleri olan özel iç tasarımlar gerektirir.

Anahtar Test Parametreleri

| Parametre | Gereksinim | Ticari Eşdeğer | Askeri Avantaj |

|---|---|---|---|

| Tepe İvme | 100g (981 m/s²) | 15-25g (147-245 m/s²) | 4-6 kat daha yüksek darbe direnci |

| Nabız Süresi | 6-11ms (yarım sinüs) | 15-30 ms (test edildiğinde) | Daha keskin savaş alanı etkilerini simüle eder |

| Etki Sayısı | Toplam 18 (yön başına 3, 6 yön) | Toplam 3-6 (test edildiğinde) | Çok eksenli dayanıklılık sağlar |

| İşlevsel Test | Şok sırasında ve sonrasında | Sadece şoktan sonra (test edildiğinde) | Gerçek zamanlı çalışmayı doğrular |

Donanma savunma yüklenicileri, füze yükleme sistemlerindeki endüstriyel sınıf silindirlerin dalgalı denizlerde sadece 30g'lik şoklara maruz kaldıktan sonra iç bileşen arızaları yaşadığı vakaları belgelemiştir. GJB150.18'e uygun askeri sınıf silindirlerle yeniden tasarlandıktan sonra, bu sistemler 80g'yi aşan şoklarla simüle edilen savaş koşullarında bile mükemmel işlevselliğini korumuştur.

Kritik Tasarım Unsurları

Güçlendirilmiş Uç Kapakları

- Artırılmış kalınlık: 2,5-3 kat ticari standartlar

- Geliştirilmiş diş açma bağlantısı: 150-200% daha fazla diş derinliği

- Ek tutma özellikleri: Güvenlik teli delikleri, kilitleme mekanizmalarıDahili Bileşen Sabitleme

- Piston-çubuk bağlantısı: Mekanik kilitler vs pres geçmeler

- Diş kilitleme bileşikleri: Askeri özellikli anaerobik yapıştırıcılar

- Yedekli tutma: Kritik bileşenler için ikincil mekanik kilitlerŞok Emici Özellikler

- Geliştirilmiş yastıklama: Uzatılmış yastık uzunluğu (200-300% ticari)

- Aşamalı yastıklama: Çok aşamalı yavaşlama profilleri

- Yastık malzemesi: Daha yüksek enerji emilimine sahip özel polimerlerYapısal Takviyeler

- Daha kalın silindir duvarları: Ticari kalınlıkta 150-200%

- Körüklü montaj özellikleri: Güçlendirilmiş montaj noktaları

- Çubuk çapı artışı: 130-150% ticari eşdeğerleri

Şok Arıza Analizi

| Arıza Modu | Ticari Başarısızlık Oranı | Askeri Seviyede Azaltma | Etkililik |

|---|---|---|---|

| Uç Kapağı Fırlatma | Yüksek (birincil arıza) | Mekanik kilitler, artırılmış diş bağlantısı | >99% azaltma |

| Piston-Rod Ayrımı | Yüksek | Mekanik kilitleme, kaynaklı montaj | >99% azaltma |

| Conta Ekstrüzyonu | Orta | Güçlendirilmiş contalar, ekstrüzyon önleyici halkalar | 95% azaltma |

| Rulman Deformasyonu | Orta | Sertleştirilmiş malzemeler, artırılmış destek alanı | 90% azaltma |

| Montaj Arızası | Yüksek | Körüklü bağlantılar, artırılmış cıvata modeli | >99% azaltma |

EMI Korumasını Modern Askeri Sistemler İçin Gerekli Kılan Nedir?

Modern savaş alanı ortamları, hassas elektronik sistemleri bozabilecek veya zarar verebilecek elektromanyetik sinyallerle doludur ve elektronik arayüzlere sahip pnömatik bileşenler için özel koruma gerektirir.

Elektronik bileşenlere sahip askeri sınıf pnömatik silindirler, 10kHz ila 10GHz arasındaki frekanslarda 80-100dB zayıflama sağlayan EMI koruma muhafazaları gerektirir. Bu özel tasarımlar şunları içerir Faraday kafesi prensipleri2 hem elektromanyetik paraziti hem de operasyonel güvenliği tehlikeye atabilecek potansiyel sinyal müdahalesini önlemek için iletken malzemeler, özel contalar ve filtrelenmiş bağlantılar kullanır.

EMI Tehdit Kaynakları ve Etkileri

| EMI Kaynağı | Frekans Aralığı | Alan Gücü | Pnömatik Sistemler Üzerindeki Potansiyel Etkisi |

|---|---|---|---|

| Radar Sistemleri | 1-40 GHz | 200+ V/m | Sensör arızası, kontrol kesintisi |

| Radyo İletişimi | 30 MHz-3 GHz | 50-100 V/m | Sinyal bozulması, yanlış tetikleme |

| EMP Silahları3 | DC-1 GHz | 50.000+ V/m | Tamamen elektronik arıza, veri bozulması |

| Enerji Üretimi | 50/60 Hz | Yüksek manyetik alanlar | Sensör paraziti, konum hataları |

| Yıldırım/Statik | DC-10 MHz | Aşırı geçici akımlar | Bileşen hasarı, sistem sıfırlama |

Füze savunma sistemi üreticileri, konum geri besleme silindirlerinin radar çalışması sırasında aralıklı hatalar yaşadığı vakaları belgelemiştir. Yapılan incelemeler, radar darbelerinin sensör kablolarında akımlara neden olduğunu ve 15 mm'ye varan konum raporlama hatalarına yol açtığını ortaya çıkardı. 85dB zayıflatmalı kapsamlı EMI koruması uygulayarak, bu parazit sorunları tamamen ortadan kaldırıldı ve aktif radar çalışması sırasında bile 0,05 mm içinde konum doğruluğu elde edildi.

Kritik Tasarım Unsurları

Malzeme Seçimi

- İletken muhafaza malzemeleri (alüminyum, çelik, iletken kompozitler)

- Yüzey iletkenliğinin artırılması (kaplama, iletken kaplamalar)

- Manyetik ekranlama için geçirgenlik hususlarıDikiş ve Eklem Tedavisi

- Tüm dikişlerde sürekli elektrik teması

- Sıkıştırma seti ve galvanik uyumluluğa dayalı iletken conta seçimi

- Bağlantı elemanı aralığı (tipik olarak en yüksek frekansta λ/20)Sızma Yönetimi

- Filtrelenmiş elektrik bağlantıları (besleme kapasitörleri, PI filtreleri)

- Gerekli açıklıklar için dalga kılavuzu-düşük kesme tasarımları

- Kablo girişleri için iletken rakorlarTopraklama Stratejisi

- Frekansa bağlı olarak tek noktalı ve çok noktalı topraklama

- Toprak düzlemi uygulaması

- Yapışma direnci özellikleri (<2,5 mΩ tipik)

Malzeme Performans Karşılaştırması

| Malzeme | Ekranlama Etkinliği | Ağırlık Etkisi | Korozyon Direnci | En İyi Uygulama |

|---|---|---|---|---|

| Alüminyum (6061-T6) | 60-80 dB | Düşük | Tedavi ile iyi | Genel amaçlı, ağırlığa duyarlı |

| Paslanmaz Çelik (304) | 70-90 dB | Yüksek | Mükemmel | Aşındırıcı ortamlar, dayanıklılık |

| MuMetal | 100+ dB (manyetik) | Orta | Orta düzeyde | Düşük frekanslı manyetik alanlar |

| İletken Silikon | 60-80 dB | Çok Düşük | Mükemmel | Contalar, esnek arayüzler |

| Bakır Folyo | 80-100 dB | Düşük | Kaplamasız zayıf | En yüksek iletkenlik ihtiyaçları |

Pnömatik aktüatörlü donanma yangın kontrol sistemleri, korozyon direnci ve EMI koruması arasında dikkatli bir denge gerektirir. Askeri mühendisler genellikle gümüş kaplamalı berilyum bakır contalara sahip 316 paslanmaz çelik muhafazaları seçer ve tuz püskürtmeli bir ortamda tam işlevselliği korurken 92dB ortalama zayıflama sağlar.

Hangi Korozyon Önleyici Kaplama Sistemleri Gerçek Askeri Sınıf Koruma Sağlar?

Askeri pnömatik sistemler, çöl sıcağından kutup soğuğuna, tuzlu suya maruz kalmaya, kimyasal tehditlere ve standart ticari cilaları hızla tahrip eden aşındırıcı koşullara kadar değişen aşırı ortamlarda çalışmalıdır.

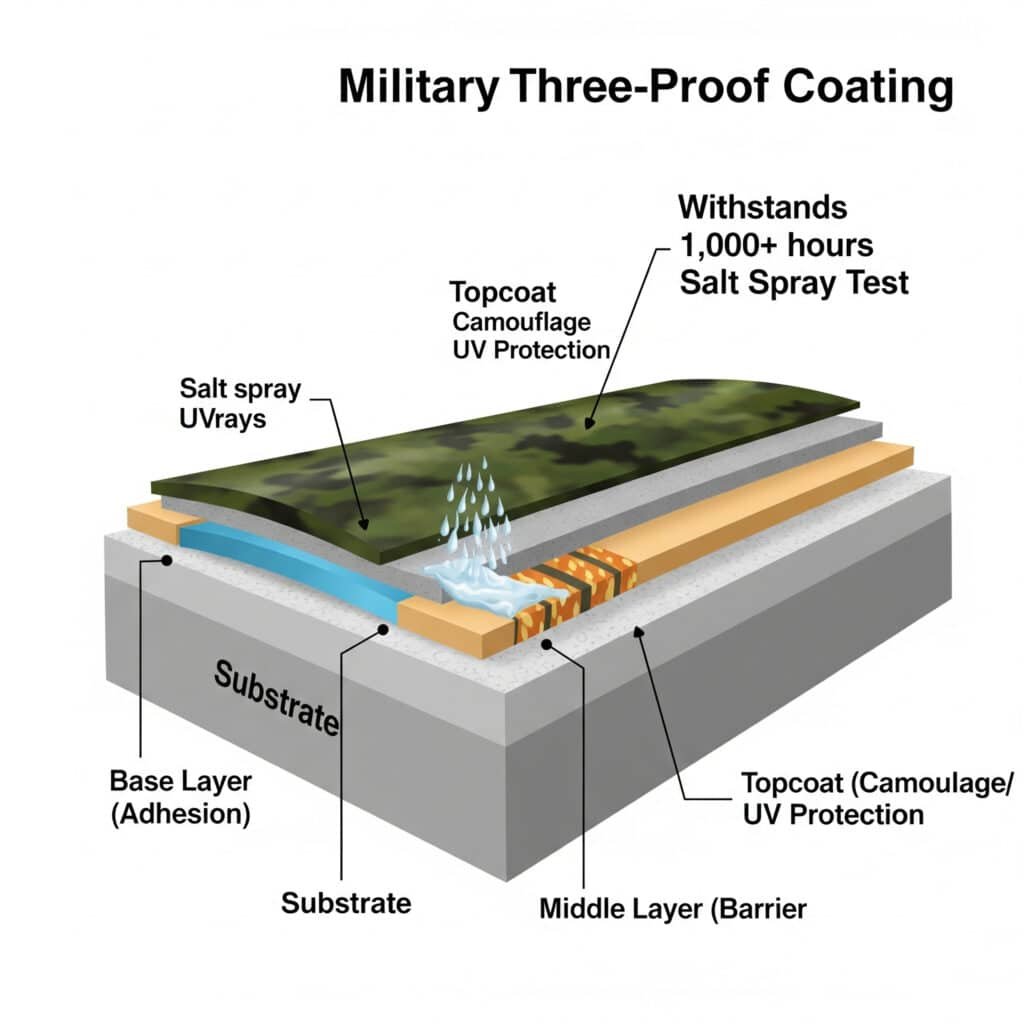

Pnömatik silindirler için askeri sınıf "üç geçirmez" kaplama sistemleri birden fazla özel katmanı birleştirir: yapışma ve ilk korozyon direnci için bir kromat dönüşüm veya fosfat taban katmanı, kimyasal ve nem bariyeri özellikleri sağlayan yüksek yapılı bir epoksi veya poliüretan orta katman ve kamuflaj, düşük yansıtma ve ek kimyasal koruma sağlayan UV dirençli bir son kat, birlikte 1.000 saatten fazla tuz püskürtme testine dayanır.

Koruma Kategorileri

Nem/Korozyon Direnci

- Tuz püskürtme direnci (1.000+ saat başına ASTM B1174)

- Nem direnci (yüksek sıcaklıklarda 95% RH)

- Daldırma kabiliyeti (tatlı su ve tuzlu su)Kimyasal Direnç

- Yakıt ve hidrolik sıvı uyumluluğu

- Dekontaminasyon çözeltisi direnci

- Yağlayıcı uyumluluğuÇevresel Dayanıklılık

- UV radyasyon direnci

- Aşırı sıcaklıklar (-55°C ila +125°C)

- Aşınma ve darbe direnci

Orta Doğu'daki askeri konuşlandırma değerlendirmeleri, standart endüstriyel silindirleri kapsamlı kaplama sistemlerine sahip askeri sınıf ünitelerle karşılaştırmıştır. Tuz yüklü hava ve kum aşınmasının olduğu çöl ortamında sadece üç ay geçirdikten sonra, ticari tüpler önemli ölçüde korozyon ve conta bozulması göstermiştir. Üç geçirmez kaplamaya sahip askeri sınıf silindirler ise aynı ortamda iki yıl kaldıktan sonra sadece küçük kozmetik aşınmalarla tamamen işlevsel kalmıştır.

Katman İşlevi ve Performansı

| Katman | Birincil İşlev | Kalınlık Aralığı | Anahtar Özellikler | Uygulama Yöntemi |

|---|---|---|---|---|

| Ön İşlem | Yüzey hazırlığı, ilk korozyon koruması | 2-15μm | Yapışma arttırıcı, dönüşüm kaplaması | Kimyasal daldırma, sprey |

| Prime Coat | Yapışma, korozyon önleme | 25-50μm | Bariyer koruması, inhibitör salınımı | Sprey, elektrodepozisyon |

| Ara Kat | Yapı kalınlığı, bariyer özellikleri | 50-100μm | Kimyasal direnç, darbe emilimi | Sprey, daldırma |

| Son Kat | UV koruması, görünüm, spesifik özellikler | 25-75μm | Renk/parlaklık kontrolü, özel direnç | Sprey, elektrostatik |

Orta Katman Performans Karşılaştırması

| Kaplama Tipi | Tuz Püskürtme Dayanımı | Kimyasal Direnç | Sıcaklık Aralığı | En İyi Uygulama |

|---|---|---|---|---|

| Epoksi (Yüksek Yapılı) | 1.000-1.500 saat | Mükemmel | -40°C ila +120°C | Genel amaçlı |

| Poliüretan | 800-1,200 saat | Çok iyi | -55°C ila +100°C | Düşük sıcaklık |

| Çinko Zengin Epoksi | 1.500-2.000 saat | İyi | -40°C ila +150°C | Aşındırıcı ortamlar |

| CARC | 1.000-1.500 saat | Mükemmel | -55°C ila +125°C | Kimyasal tehdit alanları |

| Floropolimer | 2,000+ saat | Olağanüstü | -70°C ila +200°C | Ekstrem ortamlar |

Pnömatik aktüatörlü füze fırlatma sistemleri için askeri mühendisler, çinko bakımından zengin epoksi astar ve CARC son kat ile özel kaplama sistemleri uygulamışlardır. Bu sistemler 2.000 saatten fazla tuz püskürtme testinden sonra tam işlevselliğini korumakta ve kimyasal savaş maddesi simülatörlerine karşı direnç göstermektedir.

Çevresel Performans Karşılaştırması

| Çevre | Ticari Kaplama Ömrü | Askeri Düzeyde Yaşam | Performans Oranı |

|---|---|---|---|

| Çöl (Sıcak/Kuru) | 6-12 ay | 5-7+ yıl | 5-7× |

| Tropikal (Sıcak/Nemli) | 3-9 ay | 4-6+ yıl | 8-12× |

| Denizcilik (Tuza Maruz Kalma) | 2-6 ay | 4-5+ yıl | 10-15× |

| Arktik (Aşırı Soğuk) | 12-24 ay | 6-8+ yıl | 4-6× |

| Savaş Alanı (Kombine) | 1-3 ay | 3-4+ yıl | 12-16× |

Uçak Gemisi Mancınık Sistemlerinde Rotsuz Silindirler Nasıl Kullanılır?

Uçak gemisi mancınık sistemleri5 pnömatik teknolojisi için en zorlu uygulamalardan birini temsil eder ve olağanüstü güç, hassasiyet ve güvenilirlik gerektirir.

Uçak gemisi mancınık sistemleri, uçak fırlatma mekanizmasında kritik bileşenler olarak özel yüksek basınçlı çubuksuz silindirler kullanır. Bu silindirler, savaş jetlerini yaklaşık 90 metrelik bir güverte uzunluğu boyunca sadece 2-3 saniye içinde 0'dan 165 knot'a (305 km/s) hızlandırmak için gereken muazzam kuvveti üreterek pnömatik bileşenleri aşırı basınçlara, sıcaklıklara ve mekanik gerilimlere maruz bırakır.

Çubuksuz Tasarımın Temel Avantajları

| Özellik | Catapult Sistemlerinde Fayda | Çubuk Silindirlerle Karşılaştırma |

|---|---|---|

| Alan Verimliliği | Tüm strok güverte uzunluğuna sığar | Çubuk silindir 2× kurulum alanı gerektirecektir |

| Ağırlık Dağılımı | Dengeli hareketli kütle | Çubuk silindir asimetrik kütle dağılımına sahiptir |

| Hızlanma Yeteneği | Hızlı ivmelenme için optimize edilmiştir | Çubuk silindiri, çubuk burkulması endişeleri ile sınırlıdır |

| Sızdırmazlık Sistemi | Yüksek hızlı çalışma için özel olarak tasarlanmıştır | Standart contalar fırlatma hızlarında arızalanabilir |

| Kuvvet İletimi | Mekiğe doğrudan bağlantı | Çubuk tasarımı ile karmaşık bağlantılar gerekli olacaktır |

Tipik Performans Parametreleri

| Parametre | Şartname | Mühendislik Mücadelesi |

|---|---|---|

| Çalışma Basıncı | 200-350 bar (2,900-5,075 psi) | Aşırı basınç muhafazası |

| Tepe Gücü | 1.350+ kN (300.000+ lbf) | Bozulma olmadan kuvvet aktarımı |

| Hızlanma Oranı | 4g'ye kadar (39 m/s²) | Kontrollü hızlanma profili |

| Çevrim Hızı | Fırlatmalar arasında 45-60 saniye | Hızlı basınç geri kazanımı |

| Operasyonel Güvenilirlik | 99,9%+ başarı oranı gerekli | Arıza modlarının ortadan kaldırılması |

| Hizmet Ömrü | Revizyonlar arasında 5.000'den fazla fırlatma | Yüksek hızlarda aşınma minimizasyonu |

Kritik Tasarım Unsurları

Sızdırmazlık Teknolojisi

- Metal enerjilendiricili PTFE bazlı kompozit contalar

- Basınç kademeli çok kademeli sızdırmazlık sistemleri

- Termal yönetim için aktif soğutma kanallarıAraba Tasarımı

- Havacılık ve uzay sınıfı alüminyum veya titanyum yapı

- Entegre enerji soğurma sistemleri

- Düşük sürtünmeli rulman arayüzleriSilindir Gövde Yapısı

- Otofretajlı yüksek mukavemetli çelik konstrüksiyon

- Ağırlığı en aza indirmek için strese göre optimize edilmiş profil

- Korozyona dayanıklı iç kaplamalarKontrol Entegrasyonu

- Gerçek zamanlı konum geri bildirim sistemleri

- Hız ve ivme izleme

- Basınç profili oluşturma yetenekleri

Çevresel Faktörler ve Hafifletmeler

| Çevresel Faktör | Meydan Okuma | Mühendislik Çözümü |

|---|---|---|

| Tuz Püskürtmesine Maruz Kalma | Aşırı korozyon potansiyeli | Çok katmanlı kaplama sistemleri, paslanmaz bileşenler |

| Sıcaklık Değişimleri | -30°C ila +50°C çalışma aralığı | Özel sızdırmazlık malzemeleri, termal kompanzasyon |

| Güverte Hareketi | Çalışma sırasında sabit hareket | Esnek montaj sistemleri, gerilim yalıtımı |

| Titreşim | Sürekli gemi titreşimi | Titreşim sönümleyici, emniyetli bileşenler |

| Jet Yakıtına Maruz Kalma | Conta ve kaplamalara kimyasal saldırı | Kimyasallara dayanıklı özel malzemeler |

Sonuç

Askeri sınıf pnömatik silindirler, savunma uygulamalarında karşılaşılan aşırı koşullara dayanacak şekilde tasarlanmış özel bir bileşen kategorisini temsil eder. GJB150.18'in zorlu şok testi gereklilikleri, kapsamlı EMI koruma tasarımları ve gelişmiş çok katmanlı kaplama sistemleri, en zorlu ortamlarda güvenilir performans sağlayan pnömatik çözümlerin oluşturulmasına katkıda bulunur. Rotsuz silindirlerin uçak gemisi mancınık sistemlerinde uygulanması, özel pnömatik teknolojisinin en zorlu performans gereksinimlerini bile nasıl karşılayabileceğini göstermektedir.

Askeri Sınıf Pnömatik Silindirler Hakkında SSS

Askeri sınıf pnömatik silindirler için tipik maliyet primi nedir?

Askeri sınıf pnömatik silindirler tipik olarak ticari muadillerine göre 3-5 kat daha pahalıdır. Bununla birlikte, yaşam döngüsü maliyet analizi, toplam sahip olma maliyeti göz önüne alındığında askeri sınıf bileşenlerin genellikle daha ekonomik olduğunu gösterir, çünkü bunlar genellikle zorlu ortamlarda 5-10 kat daha uzun hizmet ömrü ve önemli ölçüde azaltılmış arıza oranları sunar.

Ticari tüpler askeri şartnameleri karşılayacak şekilde yükseltilebilir mi?

Bazı ticari silindirler performanslarını artırmak için modifiye edilebilirken, gerçek askeri sınıf özellikler genellikle yükseltme olarak uygulanamayan temel tasarım değişiklikleri gerektirir. Görev açısından kritik uygulamalar için, ticari modelleri yükseltmeye çalışmak yerine amaca yönelik üretilmiş askeri sınıf silindirler şiddetle tavsiye edilir.

Askeri sınıf pnömatik bileşenler için tipik olarak hangi belgeler gereklidir?

Askeri sınıf pnömatik bileşenler, tam izlenebilirliğe sahip malzeme sertifikaları, süreç kontrol kayıtları, test raporları, ilk ürün inceleme raporları, geçerli askeri standartlara uygunluk sertifikaları ve kalite sistemi uygunluk belgeleri dahil olmak üzere kapsamlı belgeler gerektirir.

Aşırı sıcaklıklar askeri silindir tasarımını nasıl etkiler?

Askeri pnömatik silindirler -55°C ila +125°C sıcaklık aralıklarında çalışmalıdır, bu da özel sızdırmazlık bileşenleri, uygun termal genleşme katsayılarına sahip malzemeler ve tüm sıcaklık aralığı boyunca uygun viskoziteyi koruyan yağlayıcılar gerektirir. Bu aşırı sıcaklıklar tipik olarak çevresel odalarda özel testler yapılmasını gerektirir.

Askeri pnömatik sistemler için EMI kalkanı nasıl doğrulanır?

EMI ekranlama doğrulaması, MIL-STD-461G gibi standartlarda tanımlanan titiz test protokollerini takip eder. Testler tipik olarak özel odalarda ekranlama etkinliği ölçümlerini, iletken contalar ve dikişler için transfer empedans testini ve sistem düzeyinde yayılan ve iletilen emisyon / duyarlılık testini içerir.

-

Çevre mühendisliği için ABD Askeri Standardı olan MIL-STD-810, özellikle de ekipmanın taşıma, nakliye ve kullanım sırasında maruz kalabileceği mekanik şokları simüle etmek için test yöntemleri hakkında ayrıntılar sağlar. ↩

-

EMI korumanın arkasındaki temel prensip olan, harici statik ve statik olmayan elektrik alanlarını engelleyen iletken bir malzemeden yapılmış bir muhafaza olan Faraday kafesinin arkasındaki fiziği açıklar. ↩

-

Nükleer bir patlama veya nükleer olmayan bir silah tarafından üretilebilen kısa bir elektromanyetik enerji patlaması olan Elektromanyetik Darbenin (EMP) özelliklerini ve elektronik ekipman üzerindeki zararlı etkilerini açıklar. ↩

-

Tuz spreyi veya sis ortamında kaplanmış numunelerin korozyon direncini değerlendirmek için yaygın olarak kullanılan ve standartlaştırılmış bir test yöntemi olan ASTM B117 standardını detaylandırır. ↩

-

Hem geleneksel buharla çalışan sistemler hem de uçakları güvenli uçuş hızlarına çıkarmak için kullanılan modern Elektromanyetik Uçak Fırlatma Sistemi (EMALS) dahil olmak üzere uçak gemisi mancınıklarının arkasındaki teknolojinin bir açıklamasını sunar. ↩