Silindirler arızalandığında fabrika katları durma noktasına gelir. Üretim hatları uyarı vermeden durduğunda mühendisler paniğe kapılır. Çoğu insan, otomasyonun bu yük beygirlerinin çalışmasını sağlayan zarif fiziği asla anlayamaz.

Bir silindir, bir piston yüzeyi boyunca basınç farkı oluşturmak için basınçlı hava veya hidrolik sıvı kullanarak çalışır ve sıvı basıncını aşağıdakilere göre doğrusal mekanik kuvvete dönüştürür Pascal Yasası1 (F = P × A), endüstriyel otomasyon için kontrollü doğrusal hareket sağlar.

Geçen hafta, İtalya'da şişeleme hattı 6 saattir çalışmayan bir fabrika müdürü olan Roberto'dan acil bir telefon aldım. Bakım ekibi, neden arızalandıklarını anlamadan silindirleri rastgele değiştiriyordu. Onlara video görüşmesi üzerinden temel çalışma prensiplerini anlattım ve gerçek sorunu tespit ettiler: kirli hava kaynağı. Hat 30 dakika içinde tekrar çalışmaya başladı ve üretim kaybından $15,000 tasarruf ettiler.

İçindekiler

- Bir Silindirin Temel Çalışma Prensibi Nedir?

- Dahili Bileşenler Birlikte Nasıl Çalışır?

- Silindir Çalışmasında Basınç Nasıl Bir Rol Oynar?

- Farklı Silindir Tipleri Nasıl Çalışır?

- Kontrol Sistemleri Silindirlerin Çalışmasını Nasıl Sağlar?

- Silindir Çalışmasını Hangi Kuvvetler ve Hesaplamalar Yönetir?

- Çevresel Faktörler Silindirin Çalışmasını Nasıl Etkiler?

- Silindirin Düzgün Çalışmasını Engelleyen Yaygın Sorunlar Nelerdir?

- Modern Silindirler Otomasyon Sistemleri ile Nasıl Entegre Edilir?

- Sonuç

- Silindirlerin Nasıl Çalıştığı Hakkında SSS

Bir Silindirin Temel Çalışma Prensibi Nedir?

Silindirin çalışmasının ardındaki temel prensip, 350 yıl önce keşfedilen fiziğin en önemli yasalarından birine dayanır.

Silindirler, kapalı bir akışkana uygulanan basıncın her yöne eşit olarak iletildiği Pascal Yasası'na göre çalışır ve basınç farkı bir piston yüzey alanı boyunca etki ettiğinde akışkan basıncının doğrusal mekanik kuvvete dönüştürülmesini sağlar.

Pascal Yasası Vakfı

Blaise Pascal 1653 yılında kapalı bir akışkanın herhangi bir yerine uygulanan basıncın tüm akışkan hacmi boyunca eşit olarak dağıldığını keşfetmiştir. Bu prensip, tüm hidrolik ve pnömatik silindir çalışmalarının temelini oluşturur.

Pratik anlamda, bir silindirdeki basınçlı havaya 6 bar basınç uyguladığınızda, aynı 6 bar basınç piston yüzeyi de dahil olmak üzere silindir içindeki her yüzeye etki eder.

Sihir, diğer yüzeyler hareket edemezken pistonun hareket edebilmesi sayesinde gerçekleşir. Bu da doğrusal kuvvet ve hareket üretmek için gereken basınç farkını yaratır.

Basınç Diferansiyeli Kavramı

Silindirler, pistonun zıt taraflarında farklı basınçlar oluşturarak çalışır. Bir taraftaki daha yüksek basınç, pistonu daha düşük basınçlı tarafa doğru iten net kuvvet oluşturur.

Basınç farkı kuvvet çıkışını belirler: bir tarafta 6 bar ve diğer tarafta 1 bar (atmosferik) varsa, piston alanı boyunca etki eden net basınç farkı 5 bardır.

Maksimum kuvvet, bir taraf tam sistem basıncını alırken diğer taraf atmosfere havalandırma yaparak mümkün olan en büyük basınç farkını yarattığında ortaya çıkar.

Kuvvet Üretimi Matematiği

Temel kuvvet denklemi F = P × A tüm silindir çalışmalarını yönetir; burada kuvvet, basınç çarpı etkin piston alanına eşittir. Bu basit ilişki silindir boyutlandırmasını ve performansını belirler.

Basınç birimleri küresel olarak değişir - 1 bar 14,5 PSI veya 100.000 Pascal'a eşittir. Alan hesaplamalarında etkin piston çapı kullanılır ve çift etkili tasarımlarda çubuk alanı hesaba katılır.

Gerçek dünyadaki kuvvet çıkışı, sürtünme kayıpları, conta sürüklenmesi ve etkin basıncı azaltan akış kısıtlamaları nedeniyle tipik olarak teorik değerin 85-90%'si kadardır.

Enerji Dönüşüm Süreci

Silindirler depolanmış akışkan enerjisini faydalı mekanik işe dönüştürür. Basınçlı hava veya basınçlı hidrolik sıvı, genleşme sırasında açığa çıkan potansiyel enerji içerir.

Enerji verimliliği, sıkıştırma kayıpları ve ısı üretimi nedeniyle pnömatik (25-35%) ve hidrolik (85-95%) sistemler arasında önemli ölçüde farklılık gösterir.

Dönüşüm süreci birden fazla enerji dönüşümünü içerir: elektrik → sıkıştırma → sıvı basıncı → mekanik kuvvet → faydalı iş çıkışı.

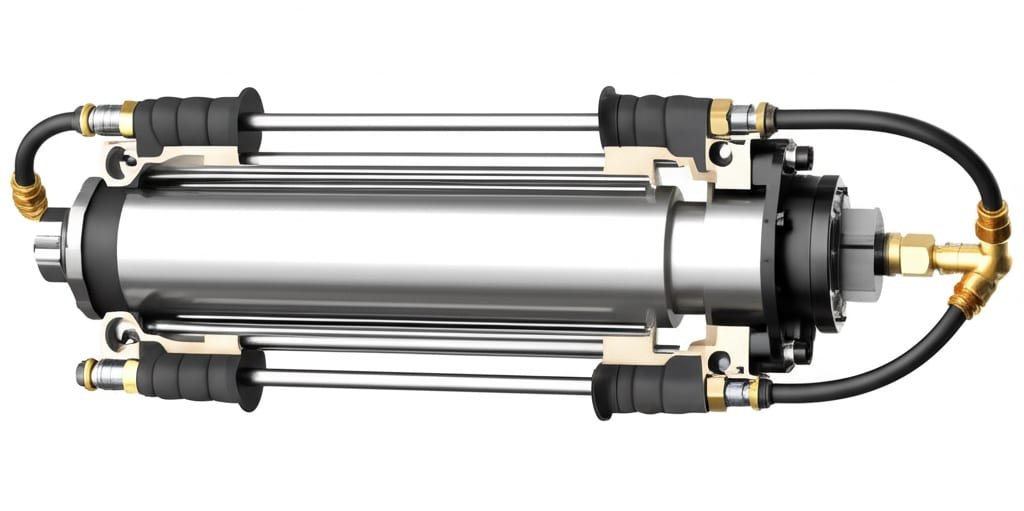

Dahili Bileşenler Birlikte Nasıl Çalışır?

Dahili bileşenlerin nasıl etkileşime girdiğini anlamak, uygun bakımın ve kaliteli bileşenlerin güvenilir çalışma için neden gerekli olduğunu ortaya koyar.

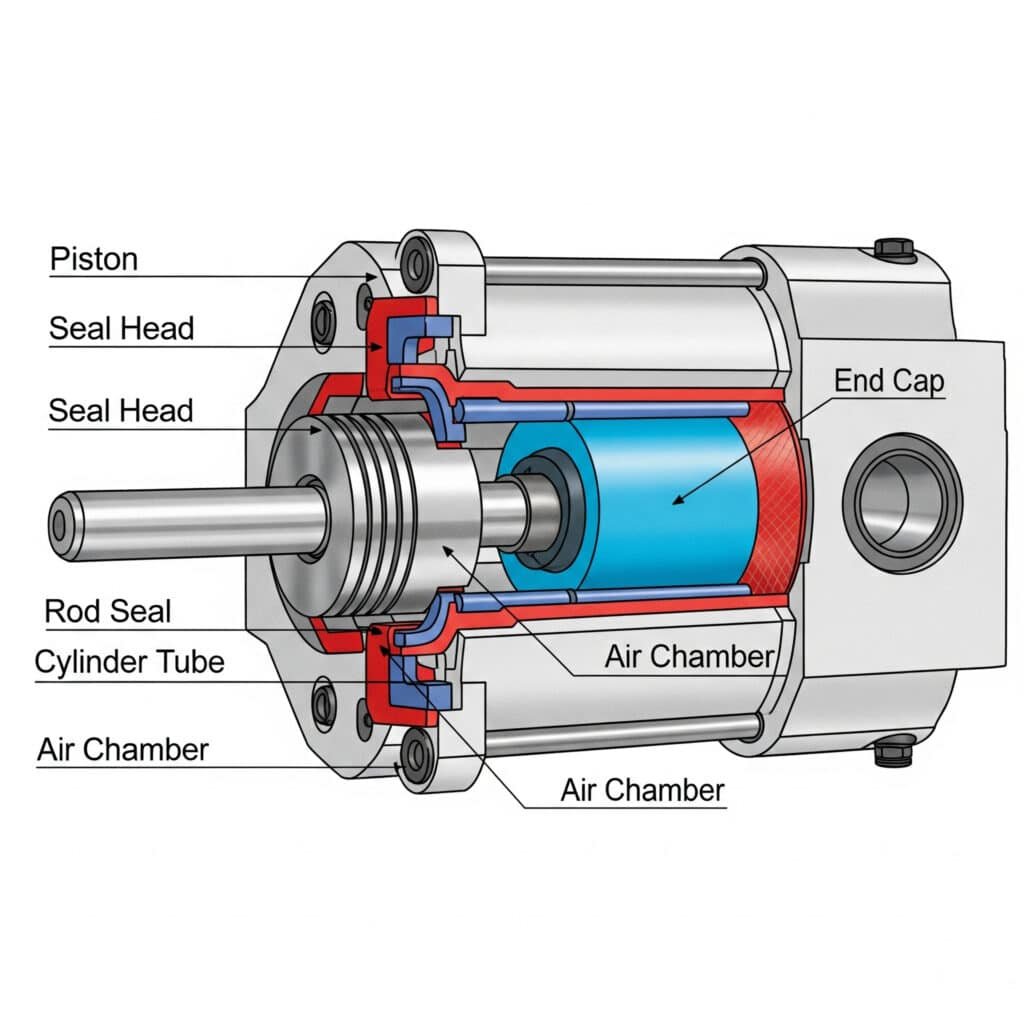

İç silindir bileşenleri, silindir gövdesinin basınç içerdiği, pistonun basıncı kuvvete dönüştürdüğü, contaların basınç sınırlarını koruduğu ve çubuğun kuvveti harici yüklere ilettiği entegre bir sistem olarak birlikte çalışır.

Silindir Gövdesi İşlevi

Silindir gövdesi, çalışma akışkanını içeren ve piston hareketini yönlendiren basınçlı kap görevi görür. Çoğu gövdede optimum güç/ağırlık oranı için dikişsiz çelik boru veya alüminyum ekstrüzyonlar kullanılır.

İç yüzey kalitesi performansı önemli ölçüde etkiler - 0,4-0,8 Ra yüzey kalitesine sahip honlanmış delikler pürüzsüzlük sağlar conta operasyonu2 ve daha uzun bileşen ömrü.

Duvar kalınlığı, uygun güvenlik faktörleri ile çalışma basıncına dayanmalıdır. Standart endüstriyel silindirler, tasarımda yerleşik 4:1 güvenlik marjları ile 10-16 bar'ı idare eder.

Gövde malzemeleri arasında genel kullanım için karbon çeliği, korozif ortamlar için paslanmaz çelik ve ağırlığa duyarlı uygulamalar için alüminyum alaşımları bulunur.

Piston Tertibatının Çalışması

Piston, akışkan basıncını doğrusal kuvvete dönüştüren hareketli basınç sınırı olarak görev yapar. Piston tasarımı silindir performansını, verimliliğini ve hizmet ömrünü önemli ölçüde etkiler.

Piston malzemeleri tipik olarak hafif, hızlı etkili uygulamalar için alüminyum veya ağır hizmet tipi, yüksek kuvvetli işlemler için çelik kullanır. Malzeme seçimi hızlanma özelliklerini ve kuvvet kapasitesini etkiler.

Piston keçeleri silindir bölmeleri arasında kritik basınç sınırını oluşturur. Birincil contalar basınç muhafazasını sağlarken, ikincil contalar sızıntı ve kirlenmeyi önler.

Piston çapı, F = P × A'ya göre kuvvet çıkışını doğrudan belirler. Daha büyük pistonlar daha fazla kuvvet üretir ancak daha fazla akışkan hacmi ve akış kapasitesi gerektirir.

Conta Sistemi Entegrasyonu

Contalar, her bir tipin belirli işlevlere hizmet ettiği entegre bir sistem olarak çalışır. Birincil piston keçeleri basınç ayrımını korur, çubuk keçeleri harici sızıntıları önler ve siliciler kirlenmeyi giderir.

Conta malzemeleri çalışma koşullarına uygun olmalıdır - genel kullanım için NBR, aşınma direnci için poliüretan, kimyasal uyumluluk için PTFE ve yüksek sıcaklıklar için Viton.

Conta montajı hassas teknikler ve uygun yağlama gerektirir. Yanlış montaj anında arızaya ve tüm sistemi etkileyen düşük performansa neden olur.

Keçe performansı silindir verimliliğini doğrudan etkiler; aşınmış keçeler kuvvet çıkışını azaltır ve üretim kalitesini etkileyen düzensiz çalışmaya neden olur.

Çubuk ve Uç Kapağı Tertibatı

Piston kolu, basınç contası bütünlüğünü korurken silindir kuvvetini harici yüklere iletir. Çubuk tasarımı, uygulanan kuvvetleri burkulma veya aşırı sapma olmadan karşılamalıdır.

Çubuk malzemeleri arasında korozyon direnci için krom kaplamalı çelik, zorlu ortamlar için paslanmaz çelik ve aşırı koşullar için özel alaşımlar bulunur.

Uç kapakları silindir uçlarını kapatır ve montaj noktaları sağlar. Tam sistem basıncına ve harici montaj yüklerine arıza veya sızıntı olmadan dayanmalıdırlar.

Montaj konfigürasyonları arasında çatal, muylu, flanş ve ayak montaj stilleri bulunur. Doğru montaj seçimi, gerilim yoğunlaşmasını ve erken bileşen arızasını önler.

| Bileşen | Malzeme Seçenekleri | Anahtar Fonksiyon | Arıza Etkisi |

|---|---|---|---|

| Silindir Gövdesi | Çelik, Alüminyum, SS | Basınç muhafazası | Komple sistem arızası |

| Piston | Alüminyum, Çelik | Kuvvet dönüşümü | Azaltılmış performans |

| Mühürler | NBR, PU, PTFE, Viton | Basınç izolasyonu | Sızıntı, kirlenme |

| Çubuk | Krom Çelik, SS | Kuvvet aktarımı | Yük taşıma arızası |

| Uç Kapakları | Çelik, Alüminyum | Sistemin kapatılması | Basınç kaybı |

Silindir Çalışmasında Basınç Nasıl Bir Rol Oynar?

Basınç, silindirin çalışmasını sağlayan ve performans özelliklerini belirleyen temel enerji kaynağı olarak hizmet eder.

Basınç, hareket için itici güç sağlayarak, maksimum kuvvet çıkışını belirleyerek, çalışma hızını etkileyerek ve sistem verimliliğini ve güvenilirliğini etkileyerek silindir çalışmasında merkezi bir rol oynar.

Enerji Kaynağı Olarak Basınç

Basınç altındaki sıkıştırılmış hava veya hidrolik sıvı, serbest bırakıldığında mekanik işe dönüşen depolanmış enerji içerir. Daha yüksek basınçlar birim hacim başına daha fazla enerji depolar.

Basınç enerjisi yoğunluğu pnömatik ve hidrolik sistemler arasında önemli ölçüde farklılık gösterir. Hidrolik sistemler 100-300 barda çalışırken pnömatik sistemler tipik olarak 6-10 bar kullanır.

Enerji salınım hızı akış kapasitesine ve basınç farkına bağlıdır. Hızlı basınç değişimleri silindirin hızlı çalışmasını sağlarken, kontrollü salınım yumuşak hareket sağlar.

Tutarlı performans için sistem basıncı sabit kalmalıdır. Basınç dalgalanmaları düzensiz harekete ve üretim kalitesini etkileyen düşük kuvvet çıkışına neden olur.

Kuvvet Çıktı İlişkisi

F = P × A'ya göre kuvvet çıkışı doğrudan çalışma basıncı ile ilişkilidir. Basıncın iki katına çıkarılması mevcut kuvveti iki katına çıkarır, bu da basınç kontrolünü performans için kritik hale getirir.

Etkin basınç, besleme basıncı eksi vanalar, bağlantı parçaları ve akış kısıtlamalarından kaynaklanan kayıplara eşittir. Sistem tasarımı, optimum performans için bu kayıpları en aza indirmelidir.

Piston üzerindeki basınç farkı net kuvveti belirler. Egzoz tarafındaki geri basınç, etkin basıncı ve mevcut kuvvet çıkışını azaltır.

Maksimum teorik kuvvet, atmosferik egzoz basıncı ile maksimum sistem basıncında meydana gelir ve mümkün olan en büyük basınç farkını oluşturur.

Basınç ile Hız Kontrolü

Silindir hızı, akış kısıtlamaları boyunca basınç farkıyla ilişkili olan akış hızına bağlıdır. Daha yüksek basınç farkları akış hızlarını ve silindir hızını artırır.

Akış kontrol valfleri hızı düzenlemek için basınç düşüşlerini kullanır. Sayaç giriş kontrolü besleme akışını kısıtlarken, sayaç çıkış kontrolü farklı özellikler için egzoz akışını kısıtlar.

Basınç regülasyonu, yük değişimlerine rağmen sabit hızları korur. Regülasyon olmadan hız, değişen yüklere ve besleme basıncı dalgalanmalarına göre değişir.

Hızlı egzoz valfleri, doğrudan atmosfere hızlı basınç tahliyesine izin vererek hareketi hızlandırmak için akış kısıtlamalarını atlar.

Sistem Basınç Yönetimi

Basınç regülatörleri, besleme değişikliklerine rağmen tutarlı çalışma basıncını korur. Bu, tekrarlanabilir performans sağlar ve bileşenleri aşırı basınçtan korur.

Basınç tahliye valfleri maksimum sistem basıncını sınırlandırarak güvenlik koruması sağlar. Basınç artışlarından veya sistem arızalarından kaynaklanan hasarları önlerler.

Akümülatör sistemleri, en yüksek talepleri karşılamak ve basınç dalgalanmalarını yumuşatmak için basınçlı sıvıyı depolar. Sistem tepkisini ve verimliliğini artırırlar.

Basınç izleme, sızıntıları, tıkanmaları ve bileşen bozulmalarını arızalara neden olmadan önce tespit ederek kestirimci bakım sağlar.

Farklı Silindir Tipleri Nasıl Çalışır?

Çeşitli silindir tasarımları aynı temel prensiplerle çalışır, ancak belirli uygulamalar ve performans gereksinimleri için optimize edilmiş farklı konfigürasyonlara sahiptir.

Farklı silindir tipleri aynı basınç farkı prensibini kullanarak çalışır, ancak belirli uygulamalar ve çalışma koşulları için performansı optimize etmek üzere çalıştırma yöntemi, montaj stili ve dahili yapılandırmada farklılıklar vardır.

Tek Etkili Silindir Çalışması

Tek etkili silindirler, dönüş hareketi için yayları veya yerçekimini kullanarak pistonun yalnızca bir tarafına basınç uygular. Bu basit tasarım hava tüketimini ve kontrol karmaşıklığını azaltır.

Yay geri dönüşlü silindirler, basınç serbest kaldığında pistonu geri çekmek için dahili sıkıştırma yayları kullanır. Yay kuvveti, güvenilir geri dönüş için sürtünme ve harici yüklerin üstesinden gelmelidir.

Yerçekimi geri dönüşlü tasarımlar geri çekme için ağırlığa veya dış kuvvetlere dayanır. Bu, yerçekiminin yay gerektirmeden geri dönüş hareketine yardımcı olduğu dikey uygulamalara uygundur.

Kuvvet çıkışı, uzatma sırasında yay kuvveti ile sınırlıdır. Yay, harici iş için mevcut net kuvveti azaltır ve eşdeğer çıktı için daha büyük silindirler gerektirir.

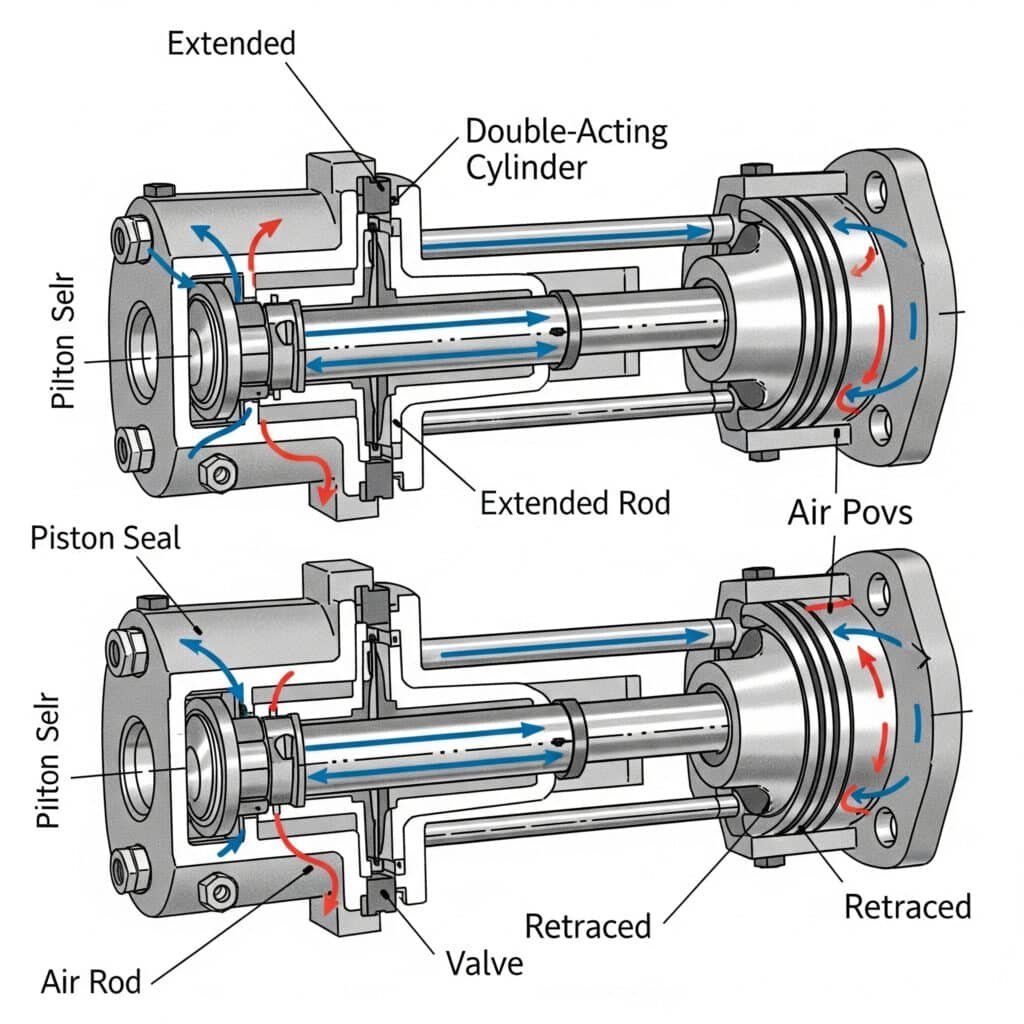

Çift Etkili Silindir Çalışması

Çift etkili silindirler her iki tarafa da dönüşümlü olarak basınç uygulayarak bağımsız hız ve kuvvet kontrolü ile her iki yönde de güç hareketi sağlar.

Uzatma ve geri çekme kuvvetleri, bir taraftaki etkin piston alanını azaltan çubuk alanı nedeniyle farklılık gösterir. Uzatma kuvveti tipik olarak geri çekme kuvvetinden 15-20% daha yüksektir.

Bağımsız akış kontrolü, her yön için farklı hızlar sağlayarak değişen yük koşulları ve uygulama gereksinimleri için döngü sürelerini optimize eder.

Basınç, enerji tüketimi olmadan her iki yönde de dış kuvvetlere karşı pozisyonu koruduğu için pozisyon tutma kabiliyeti mükemmeldir.

Teleskopik Silindir Fonksiyonu

Teleskopik silindirler, sırayla uzayan çok sayıda iç içe geçmiş kademe kullanarak kompakt paketlerde uzun stroklar elde eder. Her kademe bir sonraki başlamadan önce tamamen uzar.

Basınç yönlendirme sistemleri, her bir kademeye akışı kontrol eden dahili geçişler veya harici manifoldlar aracılığıyla düzgün sıralı çalışmayı sağlar.

Etkili alan azaldıkça kuvvet çıkışı her uzayan aşamada azalır. İlk aşama maksimum kuvvet sağlarken son aşamalar minimum kuvvet sağlar.

Geri çekme işlemi, son uzatılan kademenin önce geri çekilmesiyle ters sırada gerçekleşir. Bu, yapısal bütünlüğü korur ve bağlanmayı önler.

Döner Silindir Çalışması

Döner silindirler, dönme hareketi gerektiren uygulamalar için doğrusal piston hareketini dahili kremayer ve pinyon veya kanat mekanizmaları aracılığıyla dönme çıkışına dönüştürür.

Kremayer ve pinyon tasarımları, pinyon milini döndüren bir dişli kremayerini tahrik etmek için doğrusal piston hareketi kullanır. Dönme açısı strok uzunluğuna ve dişli oranına bağlıdır.

Kanat tipi döner silindirler, doğrusal-döner dönüştürme mekanizmaları olmadan doğrudan dönme hareketi oluşturmak için kanatlara etki eden basıncı kullanır.

Tork çıkışı basınca, etkin alana ve moment koluna bağlıdır. Daha yüksek basınçlar ve daha büyük etkili alanlar mevcut tork çıkışını artırır.

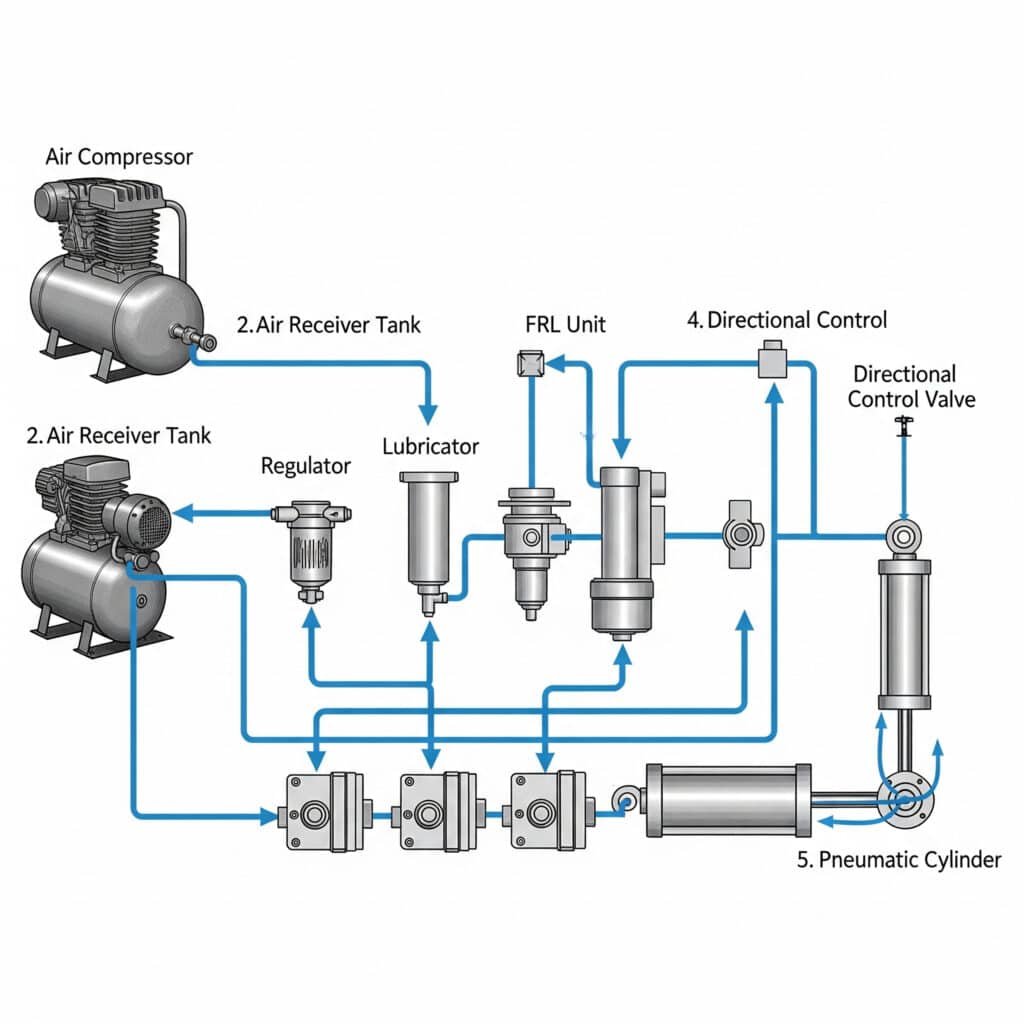

Kontrol Sistemleri Silindirlerin Çalışmasını Nasıl Sağlar?

Kontrol sistemleri, istenen hareket profillerini ve sistem koordinasyonunu elde etmek için hava akışını, basıncı ve zamanlamayı yöneterek silindir çalışmasını düzenler.

Kontrol sistemleri, akışkan akış yönünü kontrol etmek için yön valfleri, hızı düzenlemek için akış kontrol valfleri, kuvveti yönetmek için basınç kontrolleri ve hassas çalışma için geri bildirim sağlamak üzere sensörler kullanarak silindirlerin çalışmasını sağlar.

Yön Kontrol Valfinin Çalışması

Yön kontrol valfleri, silindirleri uzatmak veya geri çekmek için sıvı akış yollarını belirler. Yaygın konfigürasyonlar arasında tek etkili silindirler için 3/2-yollu ve çift etkili silindirler için 5/2-yollu bulunur.

Valf çalıştırma yöntemleri arasında manuel, pnömatik pilot, solenoid ve mekanik çalıştırma bulunur. Seçim, kontrol sistemi gereksinimlerine ve uygulama ihtiyaçlarına bağlıdır.

Valf tepki süresi, yüksek hızlı uygulamalarda sistem performansını etkiler. Hızlı etkili valfler, hızlı yön değişiklikleri ve hassas zamanlama kontrolü sağlar.

Akış kapasitesi, istenen çalışma hızları için silindir gereksinimlerine uygun olmalıdır. Büyük boyutlu valfler, performansı ve verimliliği sınırlayan kısıtlamalar yaratır.

Akış Kontrol Entegrasyonu

Akış kontrol valfleri, silindir hızını ve hızlanma özelliklerini kontrol etmek için akışkan akış hızlarını düzenler. Sayaç girişi kontrolü hızlanmayı etkilerken sayaç çıkışı yavaşlamayı etkiler.

Çift yönlü akış kontrolü, uzatma ve geri çekme hareketleri için bağımsız hız ayarı sağlayarak farklı yükleme koşulları için döngü sürelerini optimize eder.

Basınç dengelemeli akış kontrolleri, basınç değişimlerine rağmen tutarlı hızları koruyarak farklı çalışma koşullarında tekrarlanabilir performans sağlar.

Elektronik akış kontrolü, değişken hızlanma ve yavaşlama profilleri ile hassas, programlanabilir hız kontrolü için oransal valfler kullanır.

Basınç Kontrol Sistemleri

Basınç regülatörleri, besleme basıncı değişikliklerine rağmen tekrarlanabilir kuvvet çıkışı ve istikrarlı performans için tutarlı çalışma basıncını korur.

Basınç şalterleri, strok sonu koşullarını ve sistem arızalarını tespit ederek hazne basınçlarına dayalı basit konum geri bildirimi sağlar.

Oransal basınç kontrolü, çalışma sırasında veya farklı ürünler için farklı kuvvet seviyeleri gerektiren uygulamalar için değişken kuvvet çıkışı sağlar.

Basınç izleme sistemleri, sistem arızalarına veya güvenlik tehlikelerine neden olmadan önce sızıntıları, tıkanmaları ve bileşen bozulmalarını tespit eder.

Sensör Entegrasyonu

Konum sensörleri kapalı döngü kontrol sistemleri için geri bildirim sağlar. Seçenekler arasında manyetik reed anahtarlar, Hall etkisi sensörleri ve farklı doğruluk gereksinimleri için lineer enkoderler bulunur.

Limit anahtarları strok sonu konumlarını tespit eder ve aşırı hareketi önlemek ve sistem bileşenlerini hasardan korumak için güvenlik kilitleri sağlar.

Basınç sensörleri sistem performansını izler ve arızalar meydana gelmeden önce sızıntılar, kısıtlamalar veya bileşen aşınması gibi gelişmekte olan sorunları tespit eder.

Sıcaklık sensörleri sürekli çalışma uygulamalarında aşırı ısınmaya karşı koruma sağlar ve kestirimci bakım programları için veri sağlar.

Sistem Entegrasyon Yetenekleri

PLC entegrasyonu, karmaşık otomasyon sistemleri için standart iletişim protokolleri ve I/O bağlantıları aracılığıyla diğer makine işlevleriyle koordinasyon sağlar.

Ağ bağlantısı, aşağıdakiler aracılığıyla uzaktan izleme ve kontrole olanak tanır endüstri̇yel ağlar3 Merkezi yönetim için Ethernet/IP, Profibus veya DeviceNet gibi.

HMI arayüzleri, dokunmatik ekranlar ve grafik kullanıcı arayüzleri aracılığıyla operatör kontrolü ve sistem izleme özellikleri sağlar.

Veri kaydı, sistem işletim ve bakım prosedürlerinin analizi, sorun giderme ve optimizasyonu için performans bilgilerini yakalar.

Silindir Çalışmasını Hangi Kuvvetler ve Hesaplamalar Yönetir?

Silindir çalışmasında yer alan kuvvetlerin ve hesaplamaların anlaşılması, uygun boyutlandırma, performans tahmini ve sistem optimizasyonu sağlar.

Silindir çalışması kuvvet hesaplamaları (F = P × A), hız denklemleri (V = Q/A), ivme analizi (F = ma) ve boyutlandırma gereksinimlerini ve performans özelliklerini belirleyen verimlilik faktörleri tarafından yönetilir.

Temel Kuvvet Hesaplamaları

Teorik kuvvet, basınç çarpı etkin piston alanına eşittir: F = P × A. Bu temel denklem ideal koşullar altında mevcut maksimum kuvveti belirler.

Çift etkili silindirlerde etkin alan uzatma ve geri çekme arasında farklılık gösterir: A_extend = π × D²/4, A_retract = π × (D² - d²)/4, burada D piston çapı ve d çubuk çapıdır.

Pratik kuvvet, sürtünme, conta sürüklemesi ve akış kısıtlamaları nedeniyle tipik olarak teorik değerin 85-90%'si arasında değişen verimlilik kayıplarını hesaba katar.

Hesaplanan yüklere, uygulamanın kritikliğine ve yük belirsizliğine bağlı olarak tipik olarak 1,5-2,5 arasında değişen güvenlik faktörleri uygulanmalıdır.

Hız ve Akış İlişkileri

Silindir hızı hacimsel akış hızı ile ilişkilidir: V = Q/A, burada hız, akış hızının etkin piston alanına bölünmesine eşittir.

Akış hızı vana kapasitesine, basınç farkına ve sistem kısıtlamalarına bağlıdır. Sistemin herhangi bir yerindeki akış sınırlamaları, ulaşılabilecek maksimum hızı azaltır.

İvme süresi net kuvvete ve hareketli kütleye bağlıdır: t = (V × m)/F_net, burada daha yüksek net kuvvetler istenen hızlara daha hızlı ivmelenmeyi sağlar.

Yavaşlama özellikleri egzoz akış kapasitesine ve geri basınca bağlıdır. Yastıklama sistemleri şok yükleri önlemek için yavaşlamayı kontrol eder.

Yük Analizi Gereksinimleri

Statik yükler bileşen ağırlığı, proses kuvvetleri ve sürtünmeyi içerir. Hareket başlamadan önce tüm statik kuvvetlerin üstesinden gelinmelidir.

Dinamik yükler hareket sırasında ivme kuvvetleri ekler: F_dinamik = F_statik + (m × a), burada ivme kuvvetleri statik yükleri önemli ölçüde aşabilir.

Doğru kılavuz sistemi boyutlandırması için yan yükler ve momentler dikkate alınmalıdır. Silindirler, harici kılavuzlar olmadan sınırlı yan yük kapasitesine sahiptir.

Kombine yükleme analizi, güvenilir çalışma için tüm kuvvet bileşenlerinin silindir ve sistem kapasiteleri dahilinde olmasını sağlar.

Hava Tüketimi Hesaplamaları

Çevrim başına hava tüketimi, silindir hacmi çarpı basınç oranına eşittir: V_air = V_cylinder × (P_absolute/P_atmospheric).

Çift etkili silindirler her iki strok için de hava tüketirken, tek etkili silindirler yalnızca motorlu strok yönü için hava tüketir.

Vanalar, bağlantı parçaları ve sızıntıdan kaynaklanan sistem kayıpları teorik tüketim değerlerine tipik olarak 20-30% ekler.

Kompresör boyutlandırması, çalışma sırasında basınç düşüşlerini önlemek için yeterli yedek kapasite ile pik talep artı kayıpları karşılamalıdır.

Performans Optimizasyonu

Delik boyutu seçimi, kuvvet gereksinimleri ile hız ve hava tüketimini dengeler. Daha büyük delikler daha fazla kuvvet sağlar ancak daha fazla hava kullanır ve daha yavaş hareket edebilir.

Strok uzunluğu hava tüketimini ve tepki süresini etkiler. Daha uzun stroklar, hareketin başlatılması için daha fazla hava hacmi ve daha uzun dolum süreleri gerektirir.

Çalışma basıncı optimizasyonu kuvvet ihtiyaçlarını, enerji maliyetlerini ve bileşen ömrünü dikkate alır. Daha yüksek basınçlar silindir boyutunu azaltır ancak enerji tüketimini artırır.

Uygun bileşen boyutlandırması, minimum basınç düşüşü ve kayıpları ve bakımı azaltan etkili hava işleme ile sistem verimliliği artar.

| Parametre | Hesaplama | Birimler | Tipik Değerler |

|---|---|---|---|

| Kuvvet | F = P × A | Newtons | 500-50,000N |

| Hız | V = Q/A | m/s | 0,1-10 m/s |

| Hava Tüketimi | V = strok × alan × basınç oranı | litre/devir | 1-50 L/döngü |

| Güç | P = F × V | Watts | 100-10,000W |

Çevresel Faktörler Silindirin Çalışmasını Nasıl Etkiler?

Çevresel koşullar, sistem tasarımında dikkate alınması gereken çeşitli mekanizmalar aracılığıyla silindir performansını, güvenilirliğini ve hizmet ömrünü önemli ölçüde etkiler.

Çevresel faktörler, sıvı özelliklerini ve conta performansını değiştiren sıcaklık değişiklikleri, aşınma ve arızaya neden olan kirlenme, korozyon yaratan nem ve bileşen yorgunluğunu hızlandıran titreşim yoluyla silindir çalışmasını etkiler.

Sıcaklığın Çalışma Üzerindeki Etkisi

Çalışma sıcaklığı akışkan viskozitesini, yoğunluğunu ve basıncını etkiler. Daha yüksek sıcaklıklar, pnömatik sistemlerde hava yoğunluğunu ve etkili kuvvet çıkışını azaltır.

Conta malzemelerinin performansı ve ömrü etkileyen sıcaklık sınırları vardır. Standart NBR contalar -20°C ila +80°C arasında çalışırken, özel malzemeler sıcaklık aralıklarını genişletir.

Bileşenlerin ısıl genleşmesi boşlukları ve sızdırmazlık performansını etkileyebilir. Bağlanma veya aşırı aşınmayı önlemek için tasarım termal büyümeyi karşılamalıdır.

Basınçlı hava çiğlenme noktası sıcaklığının altında soğuduğunda yoğuşma meydana gelir. Su birikmesi korozyona, donmaya ve düzensiz çalışmaya neden olur.

Kirlenme Etkileri

Toz ve döküntü conta aşınmasına, valf yapışmasına ve dahili bileşen hasarına neden olur. Kirlenme, erken silindir arızasının önde gelen nedenidir.

Partikül boyutu hasarın şiddetini etkiler - conta boşluklarından daha büyük partiküller ani hasara neden olurken daha küçük partiküller kademeli aşınmaya neden olur.

Kimyasal kirlenme contalara saldırır ve korozyona neden olur. Kimyasalların, solventlerin veya proses sıvılarının bulunduğu ortamlarda malzeme uyumluluğu kritik önem taşır.

Nem kontaminasyonu dahili bileşenlerin korozyonuna neden olur ve soğuk koşullarda donarak hava geçişlerini tıkayabilir ve çalışmayı engelleyebilir.

Nem ve Korozyon

Yüksek nem, basınçlı hava sistemlerinde yoğuşma riskini artırır. Hava soğudukça su buharı yoğunlaşarak sistemde sıvı su oluşturur.

Korozyon çelik bileşenleri etkiler ve çukurlaşma, kireçlenme ve nihai arızaya neden olabilir. Paslanmaz çelik veya koruyucu kaplamalar korozyon hasarını önler.

Galvanik korozyon, birbirine benzemeyen metaller nem varlığında temas ettiğinde meydana gelir. Doğru malzeme seçimi galvanik korozyon sorunlarını önler.

Drenaj sistemleri biriken suyu sistemin alçak noktalarından uzaklaştırmalıdır. Otomatik drenajlar, çalışma sorunlarına neden olan su birikimini önler.

Titreşim ve Şok Etkileri

Mekanik titreşim bağlantı elemanlarının gevşemesine, contaların yer değiştirmesine ve bileşenlerin yorulmasına neden olur. Doğru montaj ve izolasyon titreşim hasarına karşı koruma sağlar.

Hızlı yön değişikliklerinden veya harici darbelerden kaynaklanan şok yükler dahili bileşenlere zarar verebilir. Yastıklama sistemleri şok yükleri azaltır ve ömrü uzatır.

Çalışma frekansları bileşenin doğal frekanslarıyla eşleştiğinde rezonans titreşim etkilerini güçlendirir. Tasarım rezonans koşullarından kaçınmalıdır.

Temel stabilitesi sistem performansını etkiler. Rijit montaj aşırı titreşimi önlerken esnek montaj izolasyon sağlar.

Yükseklik ve Basınç Etkileri

Yüksek irtifa atmosfer basıncını düşürerek pnömatik silindir performansını etkiler. Atmosferik geri basınç azaldıkça kuvvet çıkışı azalır.

Basınç farkı hesaplamaları rakım etkilerini hesaba katmalıdır. Deniz seviyesi hesaplamaları yüksek rakımlı tesislerde doğrudan uygulanmaz.

Hava yoğunluğu rakımla birlikte azalır, kütle akış hızlarını düşürür ve sabit hacimsel akışta silindir hızı özelliklerini etkiler.

Kompresör performansı da rakımla birlikte düşer ve sistem performansını korumak için daha büyük kompresörler veya daha yüksek çalışma basınçları gerektirir.

Silindirin Düzgün Çalışmasını Engelleyen Yaygın Sorunlar Nelerdir?

Yaygın sorunları ve bunların temel nedenlerini anlamak, etkili sorun giderme ve önleyici bakım stratejileri sağlar.

Yaygın silindir sorunları arasında kuvvet kaybına neden olan conta sızıntısı, düzensiz harekete neden olan kirlenme, düşük performansa yol açan yanlış boyutlandırma ve yetersiz hava arıtma4 bu da erken bileşen arızasına neden olur.

Conta ile İlgili Sorunlar

Hazneler arasındaki iç sızıntı kuvvet çıkışını azaltır ve yavaş çalışmaya neden olur. Aşınmış piston contaları performans düşüşünün en yaygın nedenidir.

Çubuk etrafındaki harici sızıntı güvenlik tehlikeleri yaratır ve basınçlı havayı boşa harcar. Çubuk conta arızası tipik olarak kirlenme veya yüzey hasarından kaynaklanır.

Conta ekstrüzyonu, contalar yüksek basınç altında boşluklara zorlandığında meydana gelir. Bu durum contalara zarar verir ve kalıcı sızıntı yolları oluşturur.

Isı veya kimyasal maruziyetten kaynaklanan sızdırmazlık sertleşmesi esnekliği ve sızdırmazlık etkinliğini azaltır. Doğru malzeme seçimi kimyasal uyumluluk sorunlarını önler.

Kirlenme Sorunları

Partikül kontaminasyonu conta aşınmasını hızlandırır ve valf arızasına neden olur. Yetersiz filtreleme, kirlenme sorunlarının birincil nedenidir.

Su kirliliği korozyona neden olur ve soğuk koşullarda donabilir. Doğru hava kurutması suyla ilgili sorunları önler ve bileşen ömrünü uzatır.

Kompresörlerden kaynaklanan yağ kirliliği conta şişmesine ve bozulmasına neden olur. Yağsız kompresörler veya etkili yağ giderme, kirlenmeyi önler.

Kimyasal kirlenme contalara ve metal bileşenlere saldırır. Malzeme uyumluluk analizi, zorlu ortamlarda kimyasal hasarı önler.

Boyutlandırma ve Uygulama Sorunları

Cılız silindirler uygulama için yeterli kuvveti sağlayamaz, bu da yavaş çalışmaya veya iş döngüsünü tamamlayamamaya neden olur.

Büyük boyutlu silindirler enerji israfına neden olur ve uygun kontrol için çok hızlı çalışabilir. Doğru boyutlandırma, performansı ve enerji verimliliğini optimize eder.

Yetersiz kılavuz sistemleri, bağlanmaya ve erken aşınmaya neden olan yandan yüklemeye izin verir. Yandan yük uygulamaları için harici kılavuzlar gerekebilir.

Yanlış montaj, bileşen aşınmasını hızlandıran ve sistem güvenilirliğini azaltan stres konsantrasyonları ve yanlış hizalama yaratır.

Sistem Tasarım Sorunları

Yetersiz akış kapasitesi silindir hızını sınırlar ve kuvvet çıkışını ve sistem verimliliğini azaltan basınç düşüşleri yaratır.

Kötü valf seçimi tepki süresini ve akış özelliklerini etkiler. Optimum performans için valf kapasitesi silindir gereksinimlerine uygun olmalıdır.

Yetersiz hava işleme, kontaminasyon ve nemin bileşenlere zarar vermesine izin verir. Güvenilirlik için uygun filtreleme ve kurutma şarttır.

Yetersiz basınç regülasyonu düzensiz performansa neden olur ve aşırı basınç koşulları nedeniyle bileşenlere zarar verebilir.

Bakımla İlgili Sorunlar

Seyrek filtre değişimleri, bileşenlere zarar veren ve sistem güvenilirliğini ve performansını azaltan kirlenme birikimine izin verir.

Yanlış yağlama sürtünmenin artmasına ve aşınmanın hızlanmasına neden olur. Hem az yağlama hem de aşırı yağlama sorun yaratır.

Conta değişiminin gecikmesi, küçük sızıntıların kapsamlı onarımlar gerektiren ve uzun arıza sürelerine neden olan büyük arızalara dönüşmesine yol açar.

Performans izleme eksikliği, arızalara neden olmadan önce düzeltilebilecek sorunların erken tespit edilmesini engeller.

| Sorun Kategorisi | Semptomlar | Kök Nedenler | Önleme Yöntemleri |

|---|---|---|---|

| Conta Arızası | Sızıntı, düşük kuvvet | Kirlenme, aşınma | Temiz hava, uygun malzemeler |

| Kirlenme | Düzensiz hareket, yapışma | Kötü filtreleme | Yeterli hava işleme |

| Boyutlandırma Sorunları | Kötü performans | Yanlış seçim | Doğru hesaplamalar |

| Sistem Sorunları | Tutarsız çalışma | Tasarım eksiklikleri | Profesyonel tasarım |

| Bakım | Erken başarısızlık | İhmal | Planlı bakım |

Modern Silindirler Otomasyon Sistemleri ile Nasıl Entegre Edilir?

Modern silindirler, sofistike otomasyon sistemleriyle sorunsuz entegrasyon sağlayan gelişmiş teknolojiler ve iletişim özellikleri içerir.

Modern silindirler, konum geri bildirimi için gömülü sensörler, hassas çalışma için elektronik kontroller, ağ bağlantısı için iletişim protokolleri ve kestirimci bakım için tanılama özellikleri aracılığıyla otomasyon sistemleriyle entegre olur.

Sensör Entegrasyon Teknolojileri

Gömülü konum sensörleri, kapalı döngü kontrol sistemleri için doğru konum geri bildirimi sağlarken harici algılama gereksinimlerini ortadan kaldırır.

Manyetik sensörler, analog konum sinyalleri sağlayan Hall etkisi veya manyetorezistif teknolojileri kullanarak silindir duvarları aracılığıyla piston konumunu algılar.

Harici taşıyıcılara monte edilen optik kodlayıcılar, hassas konumlandırma uygulamaları için en yüksek çözünürlüklü konum geri bildirimi sağlar.

Basınç sensörleri, gelişmiş kontrol stratejileri ve durum izleme sağlayan kuvvet geri bildirimi ve teşhis bilgileri için hazne basınçlarını izler.

Elektronik Kontrol Entegrasyonu

Servo valfler, elektrik komut sinyallerine dayalı orantılı akış kontrolü sağlayarak programlanabilir profillerle hassas hız ve konum kontrolü sağlar.

Elektronik basınç kontrolü, tutarlı performans için değişken kuvvet çıkışı ve basınç regülasyonu sağlamak üzere oransal basınç valfleri kullanır.

Entegre kontrolörler, vana kontrolü, sensör işleme ve iletişim işlevlerini sistem entegrasyonunu basitleştiren kompakt paketlerde bir araya getirir.

Fieldbus bağlantısı, bireysel silindirlerin doğrudan merkezi kontrol sistemleriyle iletişim kurduğu dağıtılmış kontrol mimarilerini mümkün kılar.

İletişim Protokolü Desteği

EtherNet/IP, Profinet ve EtherCAT gibi endüstriyel Ethernet protokolleri yüksek hızlı iletişim ve gerçek zamanlı kontrol koordinasyonu sağlar.

DeviceNet, Profibus ve CANopen gibi fieldbus protokolleri, dağıtılmış kontrol uygulamaları için sağlam iletişim sağlar.

Kablosuz iletişim seçenekleri, fiziksel kablo bağlantıları olmadan mobil veya uzak silindirlerin izlenmesini ve kontrol edilmesini sağlar.

OPC-UA desteği, Endüstri 4.0 uygulamaları ve kurumsal sistemlerle entegrasyon için standartlaştırılmış iletişim sağlar.

Teşhis ve İzleme Yetenekleri

Yerleşik tanılama, kestirimci bakım sağlamak ve beklenmedik arızaları önlemek için performans parametrelerini ve bileşen durumunu izler.

Titreşim izleme; rulman aşınması, yanlış hizalama veya montaj sorunları gibi gelişmekte olan mekanik sorunları arızaya neden olmadan önce tespit eder.

Sıcaklık izleme, aşırı ısınmaya karşı koruma sağlar ve termal analiz ve sistem optimizasyonu için veri sağlar.

Kullanım takibi, bakım planlaması ve kullanım ömrü analizi için döngü sayılarını, çalışma saatlerini ve performans eğilimlerini kaydeder.

Endüstri 4.0 Entegrasyonu

IoT bağlantısı, sistem bilgilerine küresel erişim sağlayan bulut tabanlı platformlar aracılığıyla uzaktan izleme ve kontrol sağlar.

Veri analitiği yetenekleri, optimizasyon fırsatlarını belirlemek ve bakım gereksinimlerini tahmin etmek için operasyonel verileri işler.

Dijital ikiz entegrasyonu simülasyon, optimizasyon ve tahmine dayalı analiz için fiziksel silindirlerin sanal modellerini oluşturur.

Makine öğrenimi algoritmaları, performansı optimize etmek ve bileşen arızalarını meydana gelmeden önce tahmin etmek için operasyonel verileri analiz eder.

Güvenlik Sistemi Entegrasyonu

Güvenlik dereceli sensörler ve kontroller, aşağıdakileri gerektiren uygulamalar için işlevsel güvenlik gereksinimlerini karşılar SIL dereceli güvenlik5 fonksiyonlar.

Entegre güvenlik fonksiyonları, harici güvenlik cihazlarını ortadan kaldıran güvenli durdurma, güvenli konum izleme ve güvenli hız izlemeyi içerir.

Yedekli sistemler, arızanın yaralanma veya hasara neden olabileceği kritik güvenlik uygulamaları için yedek çalışma ve izleme sağlar.

Emniyet iletişim protokolleri, emniyet açısından kritik bilgilerin sistem bileşenleri arasında güvenilir bir şekilde iletilmesini sağlar.

Sonuç

Silindirler, Pascal Kanunu'nun zarif bir şekilde uygulanmasıyla çalışır ve sayısız endüstriyel uygulamada güvenilir otomasyon sağlayan dahili bileşenlerin, kontrol sistemlerinin ve çevre koruma özelliklerinin koordineli çalışmasıyla sıvı basıncını hassas doğrusal harekete dönüştürür.

Silindirlerin Nasıl Çalıştığı Hakkında SSS

Pnömatik silindir nasıl çalışır?

Bir pnömatik silindir, pistonu ve bağlı çubuğu uzatmak veya geri çekmek için hava akışını kontrol eden yön valfleri ile F = P × A'ya göre doğrusal kuvvet oluşturmak için bir piston yüzeyine etki eden basınçlı hava basıncını kullanarak çalışır.

Silindir çalışmasının arkasındaki temel prensip nedir?

Temel prensip, kapalı akışkana uygulanan basıncın her yöne eşit olarak iletildiği Pascal Kanunu'dur ve basınç farkı silindir içindeki hareketli bir piston yüzeyine etki ettiğinde kuvvet oluşturur.

Tek etkili ve çift etkili silindirler nasıl farklı çalışır?

Tek etkili silindirler, yay veya yerçekimi geri dönüşü ile bir yön için hava basıncı kullanırken, çift etkili silindirler hem uzatma hem de geri çekme hareketleri için hava basıncı kullanır ve her iki yönde de güç hareketi sağlar.

Contalar silindirin çalışmasında nasıl bir rol oynar?

Contalar, silindir bölmeleri arasındaki basınç sınırlarını korur, çubuk etrafındaki harici sızıntıyı önler ve güvenilir çalışma için uygun basınç farkı ve kuvvet üretimini sağlayarak kirlenme girişini engeller.

Silindir kuvvet çıkışını nasıl hesaplarsınız?

Silindir kuvvetini F = P × A kullanarak hesaplayın; burada kuvvet, hava basıncı çarpı etkin piston alanına eşittir, geri çekme strokundaki çubuk alanı azalmasını ve 10-15% verimlilik kayıplarını hesaba katın.

Silindirlerin yanlış çalışmasına ne sebep olur?

Yaygın nedenler arasında kuvvet çıkışını azaltan conta sızıntısı, düzensiz harekete neden olan kirlenme, uygulama için yanlış boyutlandırma, yetersiz hava işleme ve bileşen bozulmasına izin veren yetersiz bakım yer alır.

Modern silindirler otomasyon sistemleriyle nasıl entegre olur?

Modern silindirler, konum geri bildirimi için gömülü sensörler, hassas çalışma için elektronik kontroller, ağ bağlantısı için iletişim protokolleri ve kestirimci bakım ve Endüstri 4.0 uygulamaları için teşhis yetenekleri aracılığıyla entegre olur.

Silindirlerin çalışmasını etkileyen çevresel faktörler nelerdir?

Çevresel faktörler arasında akışkan özelliklerini ve sızdırmazlık performansını etkileyen sıcaklık, aşınma ve arızaya neden olan kirlenme, korozyon yaratan nem, yorulmayı hızlandıran titreşim ve basınç farklarını ve performansı etkileyen rakım yer alır.

Dipnotlar

-

Pascal Kanunu ve akışkanlar mekaniğindeki temel rolü hakkında daha fazla bilgi edinin. ↩

-

Endüstriyel silindirlerde kullanılan farklı conta türlerini ve bunların uygulamalarını keşfedin. ↩

-

Otomasyon sistemlerinde yüksek hızlı iletişim için kullanılan çeşitli Endüstriyel Ethernet protokollerini keşfedin. ↩

-

Basınçlı hava kalitesi için uluslararası standartları ve bunların pnömatik sistemlerdeki önemini anlamak. ↩

-

Fonksiyonel güvenlikte Güvenlik Bütünlüğü Seviyelerini (SIL) ve bunların endüstriyel otomasyonla ilgisini anlamak. ↩