15 yıllık çalışma hayatımda pnömati̇k si̇stemlerVerimsiz boru hatlarıyla mücadele eden sayısız fabrika gördüm. Basınç kayıpları, düzensiz akış dağılımı ve duruş süresinde binlerce kişiye mal olan yapısal arızalar gibi sıkıntılar gerçek. Yine de çoğu mühendis bu kritik optimizasyon fırsatlarını gözden kaçırıyor.

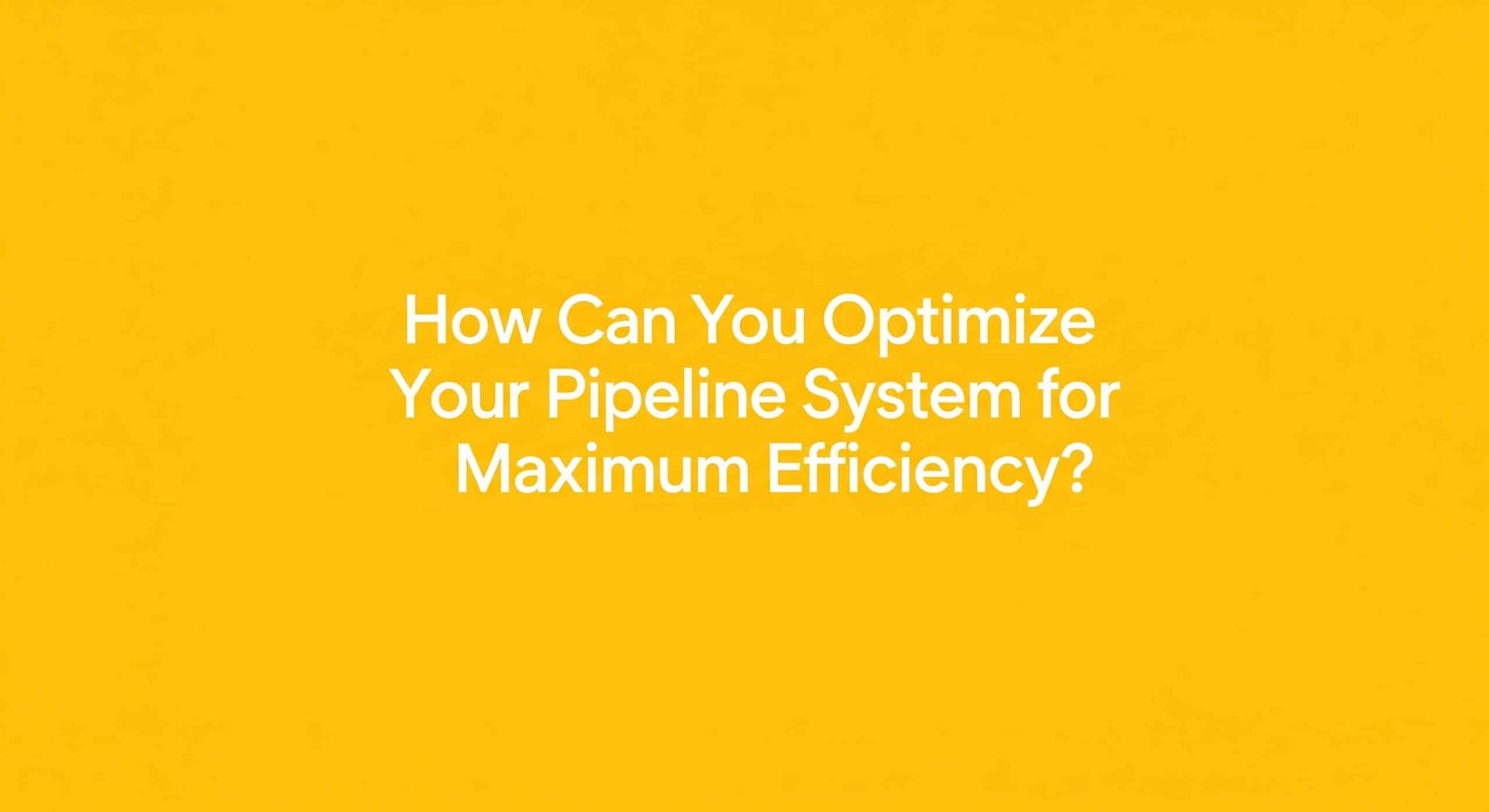

Boru hattı optimizasyonu, boru çaplarının stratejik olarak boyutlandırılmasını, branşmanlardaki akış dağılımının dengelenmesini ve işletme maliyetlerini en aza indirirken sistem verimliliğini en üst düzeye çıkarmak için uygun mekanik destek yerleşimini içerir.

Geçen ay başıma gelen bir olayı paylaşmak istiyorum. Almanya'daki bir müşterimiz montaj hattında gizemli basınç düşüşleri yaşıyordu. Optimizasyon protokolümüzü çalıştırdıktan sonra, boru hattı konfigürasyonlarının 23% verimlilik kaybına neden olduğunu keşfettik. Çözümümüz birkaç gün içinde üretim hızlarını 18% artırdı.

İçindekiler

- Dinamik Basınç Kaybı Aracı

- Akış Dağılımı Simülasyonu

- Kelepçe Aralık Kuralları

- Sonuç

- Boru Hattı Optimizasyonu Hakkında SSS

Gerçek Zamanlı Sistemlerde Boru Çapı Basınç Kaybını Nasıl Etkiler?

Pnömatik sistemleri tasarlarken, boru çapı ve basınç kaybı arasındaki ilişkiyi anlamak verimlilik ölçümlerinizi yapabilir veya bozabilir. Bu dinamik ilişki akış koşullarına bağlı olarak değişir.

Boru çapı, basınç kaybını doğrudan etkiler ters beşinci güç ilişkisi1 - Çapın iki katına çıkarılması basınç kaybını yaklaşık 32 kat azaltarak pnömatik sistemlerde önemli ölçüde enerji tasarrufu sağlar.

Basınç Kaybının Arkasındaki Matematik

Pnömatik sistemlerdeki basınç kaybı bu temel denklemi takip eder:

| Değişken | Açıklama | Sistem Üzerindeki Etkisi |

|---|---|---|

| Δp | Basınç kaybı | Sistem verimliliği üzerinde doğrudan etki |

| L | Boru uzunluğu | Basınç kaybı ile doğrusal ilişki |

| D | Boru çapı | Ters beşinci güç ilişkisi |

| Q | Akış hızı | Basınç kaybı ile karesel ilişki |

| ρ | Hava yoğunluğu | Basınç kaybı ile doğrusal ilişki |

En uygun boru çapını seçerken, statik grafikler yerine her zaman dinamik hesaplama aracımızı kullanmanızı öneririm. İşte nedeni:

Statik Tablolara Karşı Gerçek Zamanlı Hesaplama

Statik boyutlandırma tabloları aşağıdakileri hesaba katmaz:

- Dalgalanan talep modelleri

- Sistem basınç değişimleri

- Hava yoğunluğu üzerindeki sıcaklık etkileri

- Gerçek fitting ve vana basınç düşüşleri

Dinamik basınç kaybı aracımız bu değişkenleri gerçek zamanlı olarak entegre ederek sisteminizin çeşitli çalışma koşulları altında nasıl performans gösterdiğini görmenizi sağlar. Bu yaklaşımın geleneksel boyutlandırma yöntemlerine kıyasla enerji tüketimini 15%'ye kadar azalttığını gördüm.

Örnek Olay İncelemesi: Üretim Tesisi Optimizasyonu

Michigan'daki bir üretim tesisi, tutarsız ürün kalitesine neden olan basınç dalgalanmaları yaşıyordu. Dinamik basınç kaybı aracımızı kullanarak, 1 inçlik ana hattın yoğun talep sırasında aşırı basınç düşüşü yarattığını tespit ettik. Hattın 1,5 inçlik bir hatta yükseltilmesi sorunu tamamen çözerken kompresör yükünü de 12% azalttı.

Karmaşık Şube Sistemlerinde Akışı Nasıl Dengeleyebilirsiniz?

Dallı boru hattı sistemlerinde eşit olmayan akış dağılımı, tutarsız makine performansından erken bileşen arızasına kadar bir dizi sorun yaratır. Buradaki zorluk, akışın doğal olarak nasıl dağılacağını tahmin etmekte yatmaktadır.

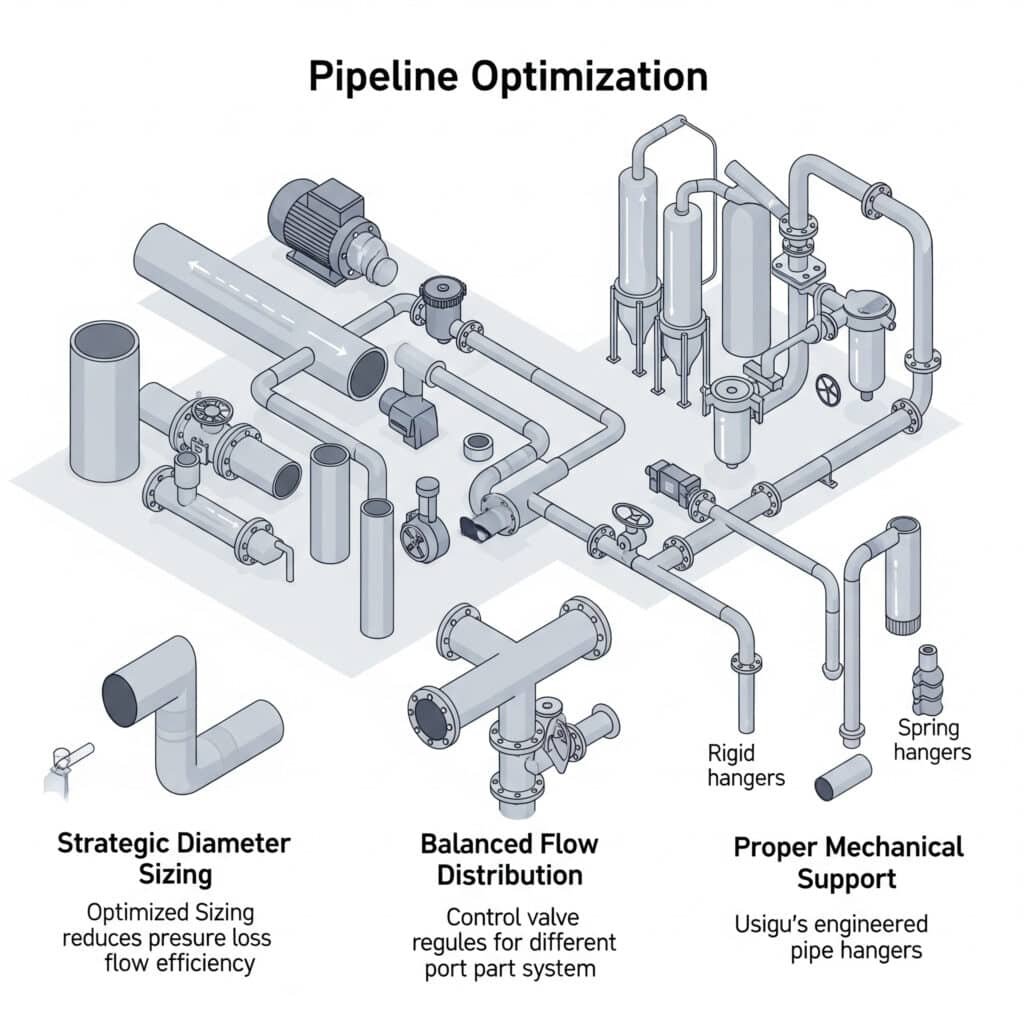

Dallı sistemlerdeki akış dağılımı, her bir yol boyunca basınç farkına bağlıdır ve akış en az dirençli yolu izler. Simülasyon araçları bu davranışı tahmin edebilir ve uygun bileşen boyutlandırma ve yerleştirme yoluyla stratejik dengelemeye izin verebilir.

Akış Dağılımını Etkileyen Faktörler

Dallı sistemler tasarlarken, bu faktörler akış dengenizi belirler:

Geometrik Faktörler

- Dal çapı oranları

- Dal açıları

- Kaynaktan uzaklık

Sistem Faktörleri

- Çalışma basıncı

- Bileşen kısıtlamaları

- Geri basınç koşulları

Farklı branşlardaki aynı makinelerin neden farklı performans gösterdiğini anlayamayan bir paketleme ekipmanı üreticisiyle çalıştığımı hatırlıyorum. Akış dağılımı simülasyonumuz, şube yapılandırmasından kaynaklanan 22% akış dengesizliğini ortaya çıkardı. Önerdiğimiz değişiklikleri uyguladıktan sonra tüm makinelerde performans tutarlılığı elde ettiler.

Akış Tahmini için Simülasyon Teknikleri

Modern akış dağıtım simülasyon araçları bu yöntemleri kullanır:

| Teknik | İçin En İyisi | Sınırlamalar |

|---|---|---|

| CFD Analizi2 | Detaylı akış modelleri | Hesaplama açısından yoğun |

| Ağ Analizi3 | Sistem düzeyinde dengeleme | Bileşen düzeyinde daha az ayrıntı |

| Ampirik Modeller | Hızlı tahminler | Karmaşık sistemler için daha az doğru |

Pratik Dengeleme Yöntemleri

Simülasyon sonuçlarına göre, akışı dengelemek için kullandığım yöntemler bunlar:

- Stratejik bileşen boyutlandırması - Kasıtlı kısıtlamalar oluşturmak için farklı fitting boyutlarının kullanılması

- Akış regülatörleri - Kritik branşlarda ayarlanabilir regülatörlerin kurulması

- Başlık tasarımı - Eşit dağıtım için uygun başlık konfigürasyonlarının uygulanması

Optimum Kelepçe Aralığını Hesaplamak İçin Altın Kurallar Nelerdir?

Yanlış kelepçe aralığı, boru hattı tasarımının en çok göz ardı edilen yönlerinden biridir, ancak yıllar boyunca araştırdığım çok sayıda sistem arızasından sorumludur.

Optimum kelepçe aralığı boru malzemesine, çapına, ağırlığına, sıcaklık dalgalanma aralığına ve titreşime maruz kalma durumuna bağlıdır. Çoğu endüstriyel pnömatik uygulama için altın kural, kelepçelerin boru çapının 6-10 katı aralıklarla yerleştirilmesi ve yön değişikliklerinin yakınında ek desteklerin bulunmasıdır.

Kelepçe Aralığının Arkasındaki Bilim

Uygun kelepçe aralığı önler:

- Aşırı boru sarkması

- Titreşim kaynaklı yorgunluk4

- Termal genleşme sorunları5

- Bağlantı noktası gerilimi

Aralık Hesaplama Formülü

Çoğu rotsuz pnömatik silindir uygulaması için bu formülü kullanıyorum:

Maksimum Aralık (feet) = (Boru Çapı × Malzeme Faktörü × Destek Faktörü) ÷ Sıcaklık Faktörü

Nerede?

- Malzeme Faktörü boru malzemesine bağlı olarak 0,8-1,2 arasında değişir

- Destek Faktörü montaj yüzeyi sertliğini dikkate alır (0,7-1,0)

- Sıcaklık Faktörü termal genleşmeyi hesaba katar (1.0-1.5)

Pnömatik Sistemler için Özel Hususlar

Rotsuz silindirler içeren pnömatik sistemlerle çalışırken, ek faktörler devreye girer:

Titreşim Yönetimi

Pnömatik sistemler genellikle uygun olmayan şekilde desteklenen boru hatları yoluyla yükseltilebilen titreşim yaratır. Yüksek titreşimli ortamlarda standart aralığın 20%'ye düşürülmesini öneriyorum.

Kritik Destek Noktaları

Her zaman ek destekler ekleyin:

| Konum | Noktadan Uzaklık |

|---|---|

| Valfler | 12 inç içinde |

| Yön Değişiklikleri | 18 inç içinde |

| Rotsuz Silindirler | Her iki uçta da |

| Ağır Bileşenler | 6 inç içinde |

Geçen yıl, sık sık hava sızıntısı yaşayan bir gıda işleme tesisine danışmanlık yaptım. Bakım ekibi sürekli aynı bağlantı noktalarını tamir etmekten bıkmıştı. Kelepçe aralığı protokolümüzü uyguladıktan sonra, sızıntı olayları altı ay içinde 78% azaldı.

Sonuç

Boru hattı sisteminizi optimize etmek için boru çapı seçimine, akış dağılımı dengelemesine ve uygun mekanik desteğe dikkat edilmesi gerekir. Dinamik hesaplama araçları, simülasyon yazılımı kullanarak ve kanıtlanmış aralık kurallarına uyarak sistem verimliliğini önemli ölçüde artırabilir, işletme maliyetlerini azaltabilir ve ekipman ömrünü uzatabilirsiniz.

Boru Hattı Optimizasyonu Hakkında SSS

Pnömatik boru hatlarında basınç kaybının en yaygın nedeni nedir?

Bunun en yaygın nedeni, aşırı sürtünme ve türbülans yaratan boru çapının küçük olmasıdır. Diğer faktörler arasında çok fazla yön değişikliği, yanlış fitting seçimi ve boru içi kirlenme yer alır.

Boru hattı optimizasyonu enerji maliyetlerini nasıl etkiler?

Optimize edilmiş boru hatları, basınç kaybını en aza indirerek enerji maliyetlerini 10-25% azaltabilir, bu da kompresörlerin kullanım noktasında aynı performansı korurken daha düşük basınçlarda çalışmasına olanak tanır.

Boru hattı sistemleri optimizasyon için ne sıklıkla yeniden değerlendirilmelidir?

Boru hattı sistemleri, üretim gereksinimleri önemli ölçüde değiştiğinde, önleyici bakım sırasında en az yılda bir kez veya basınç dalgalanmaları veya akış tutarsızlıkları gibi performans sorunları yaşandığında yeniden değerlendirilmelidir.

Mevcut boru hattı sistemleri tamamen değiştirilmeden optimize edilebilir mi?

Evet, mevcut sistemler genellikle kritik darboğazlar ele alınarak, stratejik bypasslar eklenerek, kilit bölümler daha büyük çaplı borularla değiştirilerek veya tamamen değiştirilmeden daha iyi kontrol stratejileri uygulanarak kısmen optimize edilebilir.

Seri ve paralel boru hattı konfigürasyonları arasındaki fark nedir?

Seri konfigürasyonlar bileşenleri tek bir yol boyunca sırayla bağlarken, paralel konfigürasyonlar akışı birden fazla yola böler. Paralel sistemler daha iyi yedeklilik ve akış kapasitesi sunar ancak daha dikkatli dengeleme gerektirir.

Rotsuz bir pnömatik silindir boru hattı tasarım gereksinimlerini nasıl etkiler?

Rotsuz pnömatik silindirler, hava dağıtım tutarlılığı ve basınç stabilitesine özel dikkat gerektirir. Bu silindirlere hizmet veren boru hatları minimum basınç düşüşü için boyutlandırılmalı ve sorunsuz çalışmayı sağlamak için uygun hava hazırlama bileşenleri içermelidir.

-

Darcy-Weisbach ve Hagen-Poiseuille denklemlerinden türetilen ve bir borudaki basınç kaybının, akış koşullarına bağlı olarak borunun çapının dördüncü veya beşinci kuvvete yükseltilmesiyle nasıl ters orantılı olduğunu gösteren akışkanlar dinamiği ilkesini açıklar. ↩

-

Akışkan akışını ve ısı transferini simüle etmek, görselleştirmek ve analiz etmek için sayısal analiz ve veri yapılarını kullanan bir akışkanlar mekaniği dalı olan Hesaplamalı Akışkanlar Dinamiği'ne (HAD) genel bir bakış sunar. ↩

-

Başlangıçta elektrik devreleri için geliştirilen Kirchhoff devre yasalarının, karmaşık, dallanmış boru sistemlerindeki akış hızlarını ve basınç düşüşlerini analiz etmek ve dengelemek için akışkan ağlarına bir analoji olarak nasıl uygulanabileceğini açıklar. ↩

-

Yüksek frekanslı titreşim gibi tekrarlanan döngüsel yüklemeler nedeniyle bir malzemenin zayıfladığı ve sonunda çatlak oluşumuna ve nihai gerilme mukavemetinin çok altında başarısızlığa yol açan bir süreç olan malzeme yorulmasının mekanizmasını detaylandırır. ↩

-

Boru sistemlerinde termal genleşme ve büzülme prensibini ve bu hareketin karşılanmamasının nasıl yüksek gerilime, plastik deformasyona ve boruların ve desteklerin nihai olarak arızalanmasına yol açabileceğini açıklar. ↩