Soğuk sabahlar pnömatik sistemleriniz yavaş çalışmaya başladığında veya kış aylarında çalışma döngüsü süreleri gereksinimlerini karşılayamadığında, sıcaklığa bağlı hava viskozitesinin genellikle göz ardı edilen etkilerini yaşıyorsunuz demektir. Bu görünmez performans düşürücü, aşırı soğukta silindir tepki sürelerini 50-80% kadar artırabilir ve operatörlerin temel akışkanlar dinamiği yerine “ekipman sorunları”na bağladıkları üretim gecikmelerine ve zamanlama sorunlarına neden olabilir. ❄️

Sutherland yasasına göre, düşük sıcaklıklarda hava viskozitesi önemli ölçüde artar ve bu da valfler, bağlantı parçaları ve silindir portlarında daha yüksek akış direncine neden olur. Bu durum, akış hızlarını azaltarak ve hareketin başlatılması için gereken basınç oluşum sürelerini uzatarak silindir tepki süresini doğrudan artırır.

Geçen ay, Minnesota'daki bir soğuk hava deposunda tesis müdürü olarak çalışan Robert ile birlikte çalıştım. Robert'ın otomatik paketleme sistemi, kış aylarında 40% daha uzun döngü süreleri yaşıyordu ve bu da günlük üretim kapasitesini 15.000 birim azaltan bir darboğaza neden oluyordu.

İçindekiler

- Sıcaklık, pnömatik sistemlerdeki hava viskozitesini nasıl etkiler?

- Viskozite ve Akış Direnci Arasındaki İlişki Nedir?

- Sıcaklığın Neden Olduğu Tepki Gecikmelerini Nasıl Ölçebilir ve Tahmin Edebilirsiniz?

- Soğuk Sıcaklıkta Performans Kaybını En Aza İndirebilecek Çözümler Nelerdir?

Sıcaklık, pnömatik sistemlerdeki hava viskozitesini nasıl etkiler?

Sıcaklık-viskozite ilişkilerini anlamak, soğuk hava koşullarında performansı tahmin etmek için temel önemdedir. 🌡️

Hava viskozitesi, Sutherland yasasına göre sıcaklığın düşmesiyle artar: \( \mu = \mu_{0} \times (T/T_{0})^{1.5} \times \frac{T_{0} + S}{T + S} \), burada viskozite, sıcaklık +20^\circ\text{C}'den -20^\circ\text{C}'ye düştüğünde 35% artabilir ve bu da pnömatik bileşenler aracılığıyla akış özelliklerini önemli ölçüde etkiler.

Hava Viskozitesi için Sutherland Yasası

Sıcaklık ve hava viskozitesi arasındaki ilişki şu şekildedir:

$$

\mu = \mu_{0} \times \left( \frac{T}{T_{0}} \right)^{1.5} \times \frac{T_{0} + S}{T + S}

$$

Nerede?

- \( \mu \) = Sıcaklık ( T )'de dinamik viskozite

- \( \mu_{0} \) = Referans viskozite (273K'da 1,716 × 10⁻⁵ Pa·s)

- \( T \) = Mutlak sıcaklık (K)

- \( T_{0} \) = Referans sıcaklık (273K)

- \( S \) = Sutherland sabiti1 (Hava için 111K)

Viskozite-Sıcaklık Verileri

| Sıcaklık | Dinamik Viskozite | Kinematik Viskozite | Göreceli Değişim |

|---|---|---|---|

| +40°C | 1,91 × 10⁻⁵ Pa·s | 1,69 × 10⁻⁵ m²/s | +11% |

| +20°C | 1,82 × 10⁻⁵ Pa·s | 1,51 × 10⁻⁵ m²/s | Referans |

| 0°C | 1,72 × 10⁻⁵ Pa·s | 1,33 × 10⁻⁵ m²/s | -5% |

| -20°C | 1,63 × 10⁻⁵ Pa·s | 1,17 × 10⁻⁵ m²/s | -13% |

| -40°C | 1,54 × 10⁻⁵ Pa·s | 1,03 × 10⁻⁵ m²/s | -22% |

Fiziksel Mekanizmalar

Moleküler Davranış:

- Kinetik teori2: Düşük sıcaklıklar moleküler hareketi azaltır.

- Moleküller arası kuvvetler: Düşük sıcaklıklarda daha güçlü çekim gücü

- Momentum transferi: Azaltılmış moleküler momentum değişimi

- Çarpışma sıklığı: Sıcaklık moleküler çarpışma hızlarını etkiler.

Pratik Çıkarımlar:

- Akış direnci: Yüksek viskozite basınç düşüşünü artırır

- Reynolds sayısı3: Aşağı Re, akış rejimi geçişlerini etkiler

- Isı transferiViskozite değişiklikleri konvektif ısı transferini etkiler.

- SıkıştırılabilirlikSıcaklık, gaz yoğunluğunu ve sıkıştırılabilirliğini etkiler.

Sistem Düzeyinde Etkiler

Bileşene Özgü Etkiler:

- Valfler: Artan anahtarlama süreleri, daha yüksek basınç düşüşleri

- Filtreler: Azalan akış kapasitesi, daha yüksek diferansiyel basınç

- Düzenleyiciler: Daha yavaş tepki, potansiyel avlanma

- Silindirler: Daha uzun dolum süreleri, azaltılmış hızlanma

Akış Rejimi Değişiklikleri:

- Laminer akış4Viskozite, basınç düşüşünü doğrudan etkiler (ΔP ∝ μ).

- Türbülanslı akış: Daha az hassas ancak yine de etkilenir (ΔP ∝ μ^0,25)

- Geçiş bölgesiReynolds sayısı değişiklikleri akış kararlılığını etkiler.

Vaka Çalışması: Robert’ın Soğuk Hava Deposu Tesisi

Robert'ın Minnesota tesisinde şiddetli sıcaklık etkileri yaşandı:

- Çalışma sıcaklığı aralığı: -25°C ila +5°C

- Viskozite değişimi: En soğuk koşullarda 40% artışı

- Ölçülen tepki süresi artışı: -25°C'de 65% ile +20°C'de 65% karşılaştırması

- Akış hızı azaltma: Sistem kısıtlamaları nedeniyle 35%

- Üretim etkisi: 15.000 birim/gün üretim kaybı

Viskozite ve Akış Direnci Arasındaki İlişki Nedir?

Akış direnci, viskozite ile doğru orantılı olarak artar ve pnömatik sistemlerde basamaklı etkiler yaratır. 💨

Pnömatik sistemlerdeki akış direnci, laminer akış koşullarında viskozite ile orantılı olarak artar \( \Delta P = \frac{32 \mu L Q}{\pi D^{4}} \) ve türbülanslı akışta viskozitenin 0,25 kuvveti ile artar, bu da sistem genelinde birden fazla kısıtlama bir araya geldiğinde silindir tepki süresinde üstel artışlara neden olur.

Temel Akış Denklemleri

Laminer Akış (Re < 2300):

$$

\Delta P = \frac{32 \mu L Q}{\pi D^{4}}

$$

Nerede?

- \( \Delta P \) = Basınç düşüşü

- \( \mu \) = Dinamik viskozite

- \( L \) = Uzunluk

- \( Q \) = Hacimsel akış hızı

- \( D \) = Çap

Türbülanslı Akış (Re > 4000):

$$

\Delta P = f \times \left( \frac{L}{D} \right) \times \frac{\rho V^{2}}{2}

$$

Sürtünme faktörü \( f \) \( \mu^{0.25} \) ile orantılıdır.

Reynolds Sayısı Sıcaklık Bağımlılığı

$$

Re = \frac{\rho V D}{\mu}

$$

Sıcaklık düştükçe:

- Yoğunluk (\( \rho \)) artar

- Viskozite (\( \mu \)) artar

- Net etki: Reynolds sayısı genellikle azalır.

Sistem Bileşenlerinde Akış Direnci

| Bileşen | Akış Tipi | Viskozite Hassasiyeti | Sıcaklık Etkisi |

|---|---|---|---|

| Küçük delikler | Laminar | Yüksek (∝ μ) | -20°C'de 35% artış |

| Valf portları | Geçiş Dönemi | Orta (∝ μ^0,5) | -20°C'de 18% artış |

| Geniş geçitler | Çalkantılı | Düşük (∝ μ^0,25) | -20°C'de 8% artış |

| Filtreler | Karışık | Yüksek | 25-40% -20°C'de artış |

Kümülatif Sistem Etkileri

Seri Direnç:

Birden fazla kısıtlama ekleyin:

$$

R_{\text{toplam}} = R_{1} + R_{2} + R_{3} + \cdots + R_{n}

$$

Her bileşenin direnci viskozite ile artar ve bu da kümülatif gecikmelere neden olur.

Paralel Direnç:

$$

\frac{1}{R_{\text{toplam}}} = \frac{1}{R_{1}} + \frac{1}{R_{2}} + \cdots + \frac{1}{R_{n}}

$$

Tüm deneyimler artan dirençle karşılaştığında, paralel yollar bile etkilenir.

Zaman Sabiti Analizi

RC Zaman Sabiti:

$$

\tau = RC = (\text{Direnç} \times \text{Kapasitans})

$$

Nerede?

- \( R \) viskozite ile artar

- \( C \) (sistem kapasitansı) sabit kalır

- Sonuç: Daha uzun zaman sabitleri, daha yavaş tepki

Birinci Derece Yanıt:

$$

P(t) = P_{\text{final}} \times \left( 1 – e^{-t/\tau} \right)

$$

Daha yüksek viskozite \( \tau \) değerini artırarak basınç oluşum süresini uzatır.

Dinamik Tepki Modellemesi

Silindir Dolum Süresi:

$$

t_{\text{doldurma}} = \frac{V \times \Delta P}{Q_{\text{ortalama}}}

$$

Burada \( Q_{\text{avg}} \) viskozitenin artmasıyla azalır.

Hızlanma Aşaması:

$$

t_{\text{accel}} = \frac{m \times v_{\text{max}}}{F_{\text{avg}}}

$$

Burada \( F_{\text{avg}} \) daha yavaş basınç oluşumu nedeniyle azalır.

Ölçüm ve Doğrulama

Akış Test Sonuçları:

Robert'ın sisteminde farklı sıcaklıklarda:

- +5°C: Ana vanadan 45 SCFM

- -10°C: Ana valften 38 SCFM (16% azaltma)

- -25°C: Ana valften 29 SCFM (36% azaltma)

Tepki Süresi Ölçümleri:

- +5°C: 180 ms ortalama silindir tepki süresi

- -10°C: 235 ms ortalama silindir tepki süresi (+31%)

- -25°C: 295 ms ortalama silindir tepki süresi (+64%)

Sıcaklığın Neden Olduğu Tepki Gecikmelerini Nasıl Ölçebilir ve Tahmin Edebilirsiniz?

Sıcaklık etkilerinin doğru ölçümü ve tahmini, proaktif sistem optimizasyonu sağlar. 📊

Yüksek hızlı veri toplama kullanarak sıcaklık kaynaklı gecikmeleri ölçün, farklı sıcaklık aralıklarında valf çalıştırma ile silindir hareket zamanlamasını kaydedin, ardından viskozite-akış ilişkileri ve termal katsayıları kullanarak farklı çalışma sıcaklıklarında performansı tahmin etmek için öngörü modelleri geliştirin.

Ölçüm Kurulumu Gereksinimleri

Temel Enstrümanlar:

- Sıcaklık sensörleri: RTD'ler5 veya termokupllar (±0,5°C hassasiyet)

- Basınç transdüserleri: Hızlı tepki (<1 ms), yüksek doğruluk

- Konum sensörleri: Doğrusal enkoderler veya yakınlık anahtarları

- Akış ölçerler: Kütle akışı veya hacimsel akış ölçümü

- Veri toplama: Yüksek hızlı örnekleme (≥1 kHz)

Ölçüm Noktaları:

- Ortam sıcaklığı: Çevresel koşullar

- Hava besleme sıcaklığı: Basınçlı hava sıcaklığı

- Bileşen sıcaklıkları: Valfler, silindirler, filtreler

- Sistem basınçları: Besleme, çalışma, egzoz basınçları

- Zaman ölçümleri: Hareket başlatma için valf sinyali

Test Metodolojisi

Kontrollü Sıcaklık Testi:

- Çevre odası: Ortam sıcaklığını kontrol edin

- Termal denge: 30-60 dakika stabilizasyon süresi bekleyin.

- Temel kuruluş: Referans sıcaklıkta rekor performans

- Sıcaklık taraması: Çalışma aralığı boyunca test

- Tekrarlanabilirlik doğrulaması: Her sıcaklıkta birden fazla döngü

Saha Test Protokolü:

- Mevsimsel izleme: Uzun vadeli veri toplama

- Günlük sıcaklık döngüleri: Performans değişikliklerini takip edin

- Karşılaştırmalı analiz: Farklı ortamlardaki benzer sistemler

- Yük değişimi: Farklı çalışma koşulları altında test edin

Tahmine Dayalı Modelleme Yaklaşımları

Ampirik Korelasyon:

$$

t_{\text{yanıt}}

= t_{\text{ref}} \times \left( \frac{\mu}{\mu_{\text{ref}}} \right)^{\alpha}

\times \left( \frac{T_{\text{ref}}}{T} \right)^{\beta}

$$

Burada \( \alpha \) ve \( \beta \) deneysel olarak belirlenen sisteme özgü sabitlerdir.

Fizik Temelli Model:

$$

t_{\text{yanıt}} = t_{\text{valf}} + t_{\text{doldurma}} + t_{\text{ivme}}

$$

Her bileşen, sıcaklığa bağlı özellikler kullanılarak hesaplanır.

Model Doğrulama Teknikleri

| Doğrulama Yöntemi | Doğruluk | Uygulama | Karmaşıklık |

|---|---|---|---|

| Laboratuvar testleri | ±5% | Yeni tasarımlar | Yüksek |

| Alan korelasyonu | ±10% | Mevcut sistemler | Orta |

| CFD simülasyonu | ±15% | Tasarım optimizasyonu | Çok Yüksek |

| Ampirik ölçeklendirme | ±20% | Hızlı tahminler | Düşük |

Veri Analizi ve Korelasyon

İstatistiksel Analiz:

- Regresyon analizi: Sıcaklık-tepki korelasyonları geliştirin

- Güven aralıkları: Tahmin belirsizliğini nicelendirmek

- Aykırı değer tespiti: Anormal veri noktalarını belirleyin

- Duyarlılık analizi: Kritik sıcaklık aralıklarını belirleyin

Performans Haritalama:

- Tepki süresi ve sıcaklık: Birincil ilişki

- Akış hızı ve sıcaklık: Korelasyon desteği

- Verimlilik ve sıcaklık: Enerji etki değerlendirmesi

- Güvenilirlik ve sıcaklık: Arıza oranı analizi

Tahmine Dayalı Model Geliştirme

Robert'ın Soğuk Depolama Sistemi için:

Tepki Süresi Modeli:

$$

t_{\text{yanıt}}(T)

= 180 \times \left( \frac{T_{\text{ref}}}{T} \right)^{0,65}

\times \left( \frac{\mu(T)} {\mu_{\text{ref}}} \right)^{0,85}

$$

Doğrulama Sonuçları:

- Korelasyon katsayısı: R² = 0,94

- Ortalama hata: ±8%

- Sıcaklık aralığı: -25°C ila +5°C

- Tahmin doğruluğu: Aşırı sıcaklıklarda ±15 ms

Akış Hızı Modeli:

$$

Q(T)

= Q_{\text{ref}} \times \left( \frac{T}{T_{\text{ref}}} \right)^{0,5}

\times \left( \frac{\mu_{\text{ref}}}{\mu(T)} \right)^{0,75}

$$

Model Performansı:

- Akış tahmin doğruluğu: ±12%

- Basınç düşüşü korelasyonu: R² = 0,91

- Sistem optimizasyonu: Soğuk hava performansında 25% iyileştirme

Erken Uyarı Sistemleri

Sıcaklık Temelli Uyarılar:

- Performans düşüşü: >20% tepki süresi artışı

- Kritik sıcaklık: Bu sistem için -15°C'nin altında

- Trend analizi: Sıcaklık değişiminin etkileri oranı

- Kestirimci bakım: Sıcaklığa maruz kalmaya dayalı program

Soğuk Sıcaklıkta Performans Kaybını En Aza İndirebilecek Çözümler Nelerdir?

Soğuk sıcaklığın etkilerini azaltmak için ısı yönetimi, bileşen seçimi ve sistem tasarımını hedefleyen kapsamlı yaklaşımlar gerekir. 🛠️

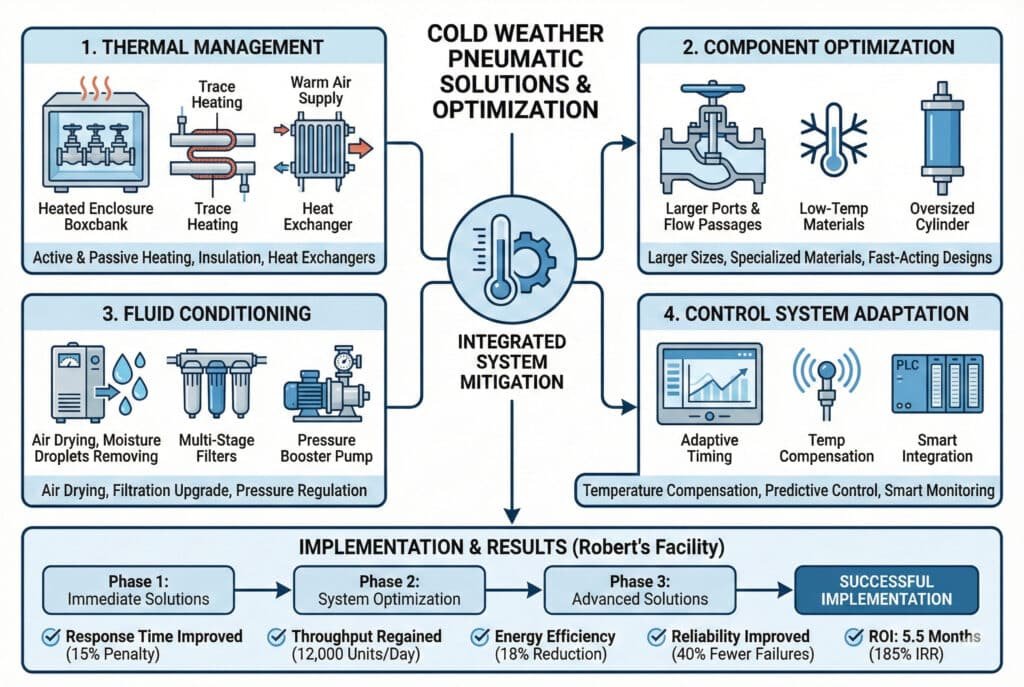

Sistem ısıtması (ısıtmalı muhafazalar, iz ısıtma), bileşen optimizasyonu (daha büyük akış geçişleri, düşük sıcaklık valfleri), sıvı koşullandırma (hava kurutucular, sıcaklık düzenleme) ve kontrol sistemi adaptasyonu (sıcaklık dengeleme, uzatılmış zamanlama) yoluyla soğuk sıcaklık performans kaybını en aza indirin.

Isı Yönetimi Çözümleri

Aktif Isıtma Sistemleri:

- Isıtmalı muhafazalar: Bileşen sıcaklıklarını kritik eşiklerin üzerinde tutun

- İz ısıtma: Pnömatik hatlarda elektrikli ısıtma kabloları

- Isı eşanjörleri: Gelen sıcak basınçlı hava

- Isı yalıtımı: Sistem bileşenlerinden ısı kaybını azaltın

Pasif Termal Yönetim:

- Termal kütle: Büyük bileşenler sıcaklığı korur

- İzolasyon: Çevreye ısı kaybını önleyin

- Isı köprüleri: Sıcak bölgelerden ısıyı iletmek

- Güneş enerjili ısıtma: Mevcut güneş enerjisini kullanın

Bileşen Optimizasyonu

Valf Seçimi:

- Daha büyük bağlantı noktası boyutlarıViskoziteye duyarlı basınç düşüşlerini azaltın.

- Düşük sıcaklık malzemeleri: Düşük sıcaklıklarda esnekliği koruyun

- Hızlı etki eden tasarımlar: Geçiş süresi cezalarını en aza indirin

- Entegre ısıtma: Dahili sıcaklık dengeleme

Sistem Tasarımı Değişiklikleri:

- Aşırı büyük bileşenler: Azalan akış kapasitesini telafi etmek

- Paralel akış yolları: Bireysel yol kısıtlamalarını azaltın

- Daha kısa hat uzunlukları: Birikmiş basınç düşüşlerini en aza indirin

- Optimize edilmiş rota belirlemeSoğuğa maruz kalmaktan koruyun.

Sıvı Koşullandırma

| Çözüm | Sıcaklık Avantajı | Uygulama Maliyeti | Etkililik |

|---|---|---|---|

| Hava ısıtma | 15-25°C artış | Yüksek | Çok Yüksek |

| Nem giderme | Donmayı önler | Orta | Yüksek |

| Filtrasyon yükseltmesi | Akışı sürdürür | Düşük | Orta |

| Basınç artışı | Kısıtlamaları aşar | Orta | Yüksek |

Gelişmiş Kontrol Stratejileri

Sıcaklık Telafisi:

- Uyarlanabilir zamanlama: Sıcaklığa göre döngü sürelerini ayarlayın

- Basınç profili oluşturma: Düşük sıcaklıklarda besleme basıncını artırın

- Akış dengeleme: Sıcaklık etkilerine göre valf zamanlamasını değiştirin

- Öngörücü kontrol: Sıcaklık kaynaklı gecikmeleri önceden tahmin edin

Akıllı Sistem Entegrasyonu:

- Sıcaklık izleme: Sürekli sistem sıcaklığı izleme

- Otomatik ayarlama: Sıcaklık etkilerinin gerçek zamanlı telafisi

- Performans optimizasyonuDinamik sistem ayarlama

- Bakım planlaması: Sıcaklığa dayalı servis aralıkları

Bepto'nun Soğuk Hava Çözümleri

Bepto Pneumatics olarak, düşük sıcaklık uygulamaları için özel çözümler geliştirdik:

Tasarım Yenilikleri:

- Soğuk hava silindirleri: Düşük sıcaklıkta çalışmaya optimize edilmiştir

- Entegre ısıtma: Dahili sıcaklık yönetimi

- Düşük sıcaklık contaları: Esnekliği ve sızdırmazlığı koruyun

- Termal izleme: Gerçek zamanlı sıcaklık geri bildirimi

Performans İyileştirmeleri:

- Aşırı büyük bağlantı noktaları: Viskozite dengelemesi için standarttan daha büyük 40%

- Isı yalıtımı: Entegre yalıtım sistemleri

- Isıtmalı manifoldlar: Bileşenlerin optimum sıcaklıklarını koruyun

- Akıllı kontroller: Sıcaklığa uyumlu kontrol algoritmaları

Robert'ın Tesisi için Uygulama Stratejisi

Aşama 1: Acil Çözümler (1-2. Hafta)

- Yalıtım montajı: Kritik pnömatik bileşenleri sarın

- Isıtmalı muhafazalar: Valf manifoldlarının çevresine monte edin

- Besleme havası ısıtma: Basınçlı hava beslemesinde ısı eşanjörü

- Kontrol ayarlamalarıSoğuk dönemlerde döngü sürelerini uzatın.

Aşama 2: Sistem Optimizasyonu (1-2. Ay)

- Bileşen yükseltmeleriSoğuk hava koşullarına uygun valflerle değiştirin.

- Hat değişiklikleri: Daha büyük çaplı pnömatik hatlar

- Filtrasyon iyileştirmeleri: Yüksek akışlı, düşük dirençli filtreler

- İzleme sistemi: Sıcaklık ve performans takibi

Aşama 3: Gelişmiş Çözümler (3-6. Ay)

- Akıllı kontroller: Sıcaklık dengelemeli kontrol sistemi

- Tahmine dayalı algoritmalar: Sıcaklık etkilerini önceden tahmin edin ve telafi edin

- Enerji optimizasyonuIsıtma maliyetlerini performans artışlarıyla dengeleyin

- Bakım optimizasyonu: Sıcaklığa dayalı hizmet planlaması

Sonuçlar ve Performans İyileştirme

Robert'ın uygulama sonuçları:

- Tepki süresinin iyileştirilmesiSoğuk hava cezası 65%'den 15%'ye düşürüldü.

- Verimlilik geri kazanımı: Kaybedilen 15.000 birimin 12.000'ini geri kazandı/gün

- Enerji verimliliği: Basınçlı hava tüketiminde 18% azalma

- Güvenilirlik iyileştirmesi: Soğuk hava koşullarında arızalarda % azalma

Maliyet-Fayda Analizi

Uygulama Maliyetleri:

- Isıtma sistemleri: $45,000

- Bileşen yükseltmeleri: $28,000

- Kontrol sistemi: $15,000

- Kurulum/devreye alma: $12,000

- Toplam yatırım: $100,000

Yıllık Avantajlar:

- Üretim toparlanması: $180.000 (verimlilik artışı)

- Enerji tasarrufu: $25.000 (verimlilik artışı)

- Bakım azaltma: $15.000 (soğuk havalarda daha az arıza)

- Toplam yıllık fayda: $220,000

ROI Analizi:

- Geri ödeme süresi: 5,5 ay

- 10 yıllık NPV: $1,65 milyon

- İç verim oranı: 185%

Bakım ve İzleme

Önleyici Bakım:

- Mevsimsel hazırlık: Kış öncesi sistem optimizasyonu

- Sıcaklık izleme: Sürekli performans takibi

- Bileşen denetimi: Isıtma sistemlerinin düzenli kontrolü

- Performans doğrulaması: Sıcaklık dengeleme etkinliğini doğrulayın

Uzun Vadeli Optimizasyon:

- Veri analizi: Performans verilerine dayalı sürekli iyileştirme

- Sistem yükseltmeleri: Gelişen teknoloji entegrasyonu

- Eğitim programları: Sıcaklığın etkileri konusunda operatör eğitimi

- En iyi uygulamalar: Dokümantasyon ve bilgi paylaşımı

The key to successful cold weather operation lies in understanding that temperature effects are predictable and manageable through proper engineering and system design. 🎯

Akışkan Viskozitesi ve Soğuk Sıcaklık Etkileri Hakkında Sıkça Sorulan Sorular

Hava viskozitesindeki değişiklik silindir tepki süresini ne kadar etkileyebilir?

Hava viskozitesindeki değişiklikler, aşırı soğuk koşullarda (-40°C) silindir tepki süresini 50-80% kadar artırabilir. Bu etki, viskoziteye bağlı basınç düşüşlerinin sistem genelinde biriktiği küçük delikli ve uzun pnömatik hatlara sahip sistemlerde en belirgin şekilde görülür.

Pnömatik sistemler hangi sıcaklıkta önemli performans düşüşü göstermeye başlar?

Çoğu pnömatik sistem, 0°C'nin altında belirgin bir performans düşüşü göstermeye başlar ve -10°C'nin altında önemli etkiler görülür. Ancak, kesin eşik değeri sistem tasarımına bağlıdır; ince filtreli sistemler ve küçük valf portları sıcaklık etkilerine daha duyarlıdır.

Soğuk hava koşullarında performans kaybını tamamen ortadan kaldırabilir misiniz?

Tamamen ortadan kaldırmak pratik değildir, ancak uygun ısıtma, bileşen boyutlandırma ve kontrol sistemi telafisi ile performans kaybı 10-15%'ye düşürülebilir. Önemli olan, çözüm maliyetlerini performans gereksinimleri ve çalışma koşulları ile dengelemektir.

Sıkıştırılmış hava sıcaklığı ortam sıcaklığından nasıl farklıdır?

Sıkıştırılmış hava sıcaklığı, sıkıştırma ısınması nedeniyle ortam sıcaklığından 20-40 °C daha yüksek olabilir, ancak sistemden geçerken ortam sıcaklığına doğru soğur. Soğuk ortamlarda, bu sıcaklık düşüşü viskoziteyi ve sistem performansını önemli ölçüde etkiler.

Çubuksuz silindirler soğuk koşullarda çubuklu silindirlerden daha iyi performans gösterir mi?

Rodless silindirler, genellikle daha büyük port boyutları ve daha iyi ısı yayma özellikleri nedeniyle soğuk koşullarda avantajlara sahip olabilir. Ancak, düşük sıcaklıklardan etkilenen daha fazla sızdırmazlık elemanına da sahip olabilirler, bu nedenle net etki, belirli tasarım ve uygulama gereksinimlerine bağlıdır.

-

Gaz viskozitesini hesaplamak için kullanılan moleküller arası çekimden türetilen spesifik sabit hakkında bilgi edinin. ↩

-

Moleküler hareketlere dayalı makroskopik gaz özelliklerini açıklayan teoriyi keşfedin. ↩

-

Akışkan akış modellerini öngören boyutsuz miktar hakkında bilgi edinin. ↩

-

Düşük hızlarda hakim olan düzgün, paralel akış rejimini anlayın. ↩

-

Hassas termal ölçüm için Dirençli Sıcaklık Dedektörlerinin çalışma prensibini inceleyin. ↩