Pnömatik sistemlerinizde yüksek enerji maliyetleriyle mi mücadele ediyorsunuz? Birçok endüstriyel operasyon bu zorlukla her gün karşılaşmaktadır. Çözüm, pnömatik bileşenlerinizdeki enerji dönüşüm verimliliğini anlamak ve optimize etmekte yatıyor.

Pnömatik sistemlerde enerji dönüşüm verimliliği, giriş enerjisinin ne kadar etkili bir şekilde faydalı iş çıktısına dönüştüğünü ifade eder. Tipik olarak, standart pnömatik sistemler yalnızca 10-30% verimlilik elde eder ve geri kalanı ısı, sürtünme ve basınç düşüşleri olarak kaybolur.

15 yılı aşkın süredir şirketlerin pnömatik sistemlerini iyileştirmelerine yardımcı oluyorum ve doğru verimlilik analizinin işletme maliyetlerini 40%'ye kadar nasıl azaltabileceğini ilk elden gördüm. Aşağıdaki gibi bileşenlerin performansını en üst düzeye çıkarma konusunda öğrendiklerimi paylaşmama izin verin çubuksuz si̇li̇ndi̇rler.

İçindekiler

- Pnömatik Sistemlerde Mekanik Verimlilik Nasıl Hesaplanır?

- Termal Geri Kazanım Sistemlerini Pnömatik Uygulamalarda Etkili Kılan Nedir?

- Entropi Kaynaklı Kayıpları Nasıl Ölçebilir ve Azaltabilirsiniz?

- Sonuç

- Pnömatik Sistemlerde Enerji Verimliliği Hakkında SSS

Pnömatik Sistemlerde Mekanik Verimlilik Nasıl Hesaplanır?

Mekanik verimliliği anlamak, teorik enerji girişine karşı gerçek iş çıkışını ölçmekle başlar. Bu oran, sisteminizin çalışma sırasında ne kadar enerji harcadığını ortaya koyar.

Pnömatik sistemlerde mekanik verimlilik, faydalı iş çıktısının enerji girişine bölünmesine eşittir ve genellikle yüzde olarak ifade edilir. Rotsuz silindirler için bu hesaplamada sürtünme kayıpları, hava kaçağı ve sistemdeki mekanik direnç dikkate alınmalıdır.

Temel Verimlilik Formülü

Mekanik verimliliği hesaplamak için temel formül şudur:

η = (W_out / E_in) × 100%

Nerede?

- η (eta) verimlilik yüzdesini temsil eder

- W_out faydalı iş çıktısıdır (joule cinsinden)

- E_in enerji girdisidir (joule cinsinden)

Rotsuz Silindirlerde İş Çıktısının Ölçülmesi

Özellikle rotsuz pnömatik silindirler için, iş çıkışını kullanarak hesaplayabiliriz:

W_out = F × d

Nerede?

- F üretilen kuvvettir (newton cinsinden)

- d kat edilen mesafedir (metre cinsinden)

Enerji Girdisinin Hesaplanması

Bir pnömatik sistem için enerji girişi şu şekilde belirlenebilir:

E_in = P × V

Nerede?

- P basınçtır (paskal cinsinden)

- V tüketilen basınçlı hava hacmidir (metreküp cinsinden)

Gerçek Dünya Verimlilik Faktörleri

Geçen yıl Almanya'da verimlilik sorunları yaşayan bir imalat müşterisiyle çalıştığımı hatırlıyorum. Çubuksuz silindir sistemleri yalnızca 15% verimlilikle çalışıyordu. Kurulumlarını analiz ettikten sonra üç ana sorun keşfettik:

- Sızdırmazlık sisteminde aşırı sürtünme

- Bağlantı noktalarında hava kaçakları

- Hava besleme hatlarının yanlış boyutlandırılması

Bu sorunları ele alarak sistem verimliliğini 27%'ye çıkardık ve yıllık yaklaşık 42.000 € enerji tasarrufu sağladık.

Verimlilik Karşılaştırma Tablosu

| Bileşen Tipi | Tipik Verimlilik Aralığı | Ana Kayıp Faktörleri |

|---|---|---|

| Standart Rotsuz Silindir | 15-25% | Conta sürtünmesi, hava kaçağı |

| Manyetik Çubuksuz Silindir | 20-30% | Manyetik bağlantı kayıpları, sürtünme |

| Elektrikli Çubuksuz Aktüatör1 | 65-85% | Motor kayıpları, mekanik sürtünme |

| Kılavuzlu Rotsuz Silindir | 18-28% | Kılavuz sürtünmesi, hizalama sorunları |

Termal Geri Kazanım Sistemlerini Pnömatik Uygulamalarda Etkili Kılan Nedir?

Termal geri kazanım sistemleri2 Pnömatik işlemler sırasında oluşan atık ısıyı yakalayıp yeniden kullanarak bir verimlilik sorununu enerji tasarrufu fırsatına dönüştürür.

Pnömatik uygulamalardaki termal geri kazanım sistemleri, kompresörlerden atık ısı toplayarak ve bunu tesis ısıtması, su ısıtması ve hatta elektrik üretimi için kullanılabilir enerjiye dönüştürerek çalışır. Bu sistemler atık ısı enerjisinin 80%'ye kadarını geri kazanabilir.

Termal Geri Kazanım Sistemlerinin Türleri

Pnömatik sistemler için termal geri kazanım uygularken birkaç seçeneğiniz vardır:

1. Havadan Suya Isı Eşanjörleri

Bu sistemler ısıyı basınçlı havadan suya aktarır ve bu ısı daha sonra su için kullanılabilir:

- Tesis ısıtması

- Proses suyu ısıtma

- Kazan besleme suyunun ön ısıtması

2. Havadan Havaya Isı Geri Kazanımı

Bu yaklaşım, gelen havayı ısıtmak için atık ısı kullanır:

- Alan ısıtma

- Proses havası ön ısıtması

- Kurutma işlemleri

3. Entegre Enerji Geri Kazanım Sistemleri

Modern entegre sistemler, maksimum verimlilik için birden fazla geri kazanım yöntemini bir araya getirir:

| Kurtarma Yöntemi | Tipik Isı Geri Kazanımı | En İyi Uygulama |

|---|---|---|

| Su Ceketi Geri Kazanımı | 30-40% | Sıcak su üretimi |

| Aftercooler Kurtarma | 20-25% | Proses ısıtma |

| Yağ Soğutucusu Kurtarma | 10-15% | Düşük dereceli ısıtma |

| Egzoz Havası Geri Kazanımı | 5-10% | Alan ısıtma |

Uygulamaya İlişkin Hususlar

Wisconsin'de bir gıda işleme tesisini ziyaret ettiğimde, tüm kompresör ısısını dışarıya atıyorlardı. Basit bir ısı geri kazanım sistemi kurarak, artık bu enerjiyi kazan besleme suyunu ön ısıtmak için kullanıyorlar ve doğal gaz maliyetlerinde yılda yaklaşık $28.000 tasarruf sağlıyorlar.

Termal geri kazanım uygulanırken göz önünde bulundurulması gereken temel faktörler şunlardır:

- Sıcaklık farkı gereksinimleri

- Isı kaynağı ile potansiyel kullanım arasındaki mesafe

- Isı üretiminin tutarlılığı

- Sermaye yatırımı ve öngörülen tasarruflar

ROI Hesaplama

Termal geri kazanımın finansal açıdan mantıklı olup olmadığını belirlemek için bu basit formülü kullanın:

ROI Süresi (yıl) = Kurulum Maliyeti / Yıllık Enerji Tasarrufu

İyi tasarlanmış termal geri kazanım sistemlerinin çoğu 1-3 yıl içinde yatırım getirisi elde eder.

Entropi Kaynaklı Kayıpları Nasıl Ölçebilir ve Azaltabilirsiniz?

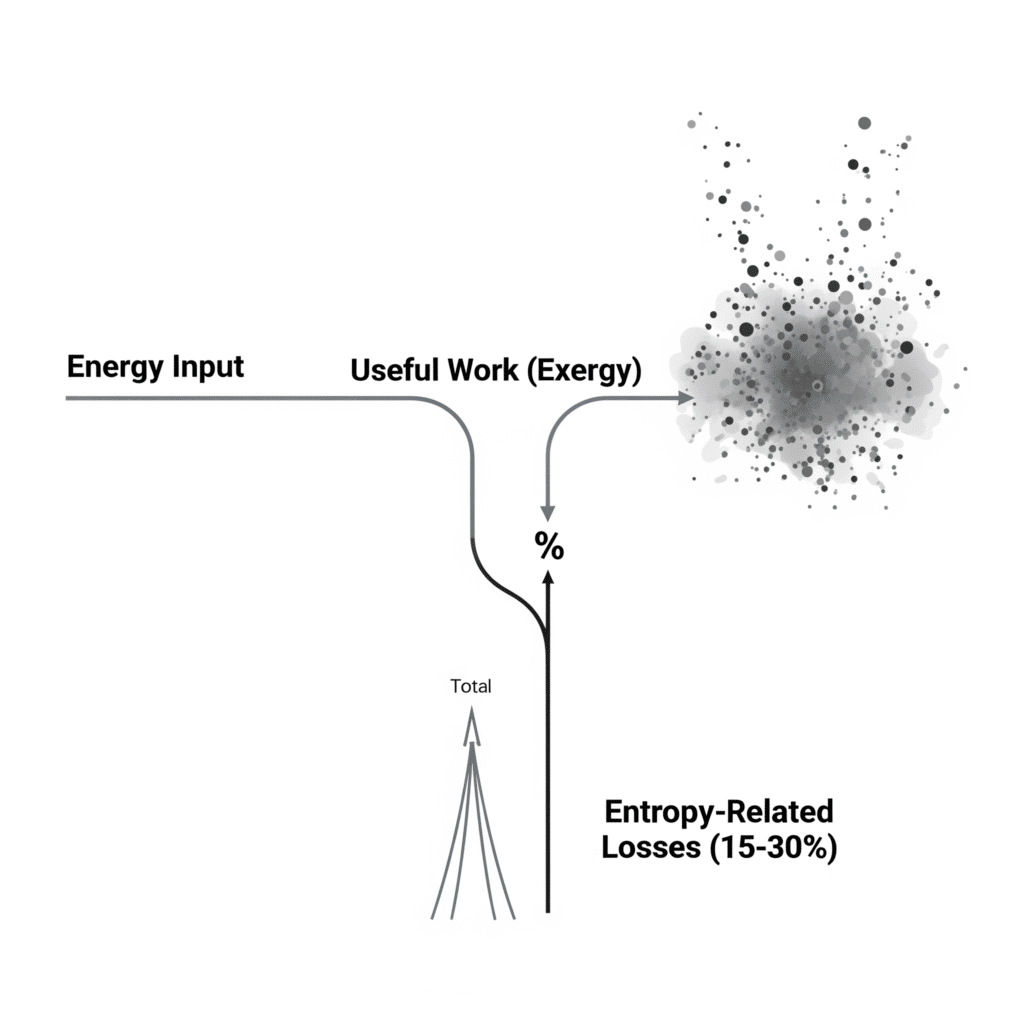

Entropi artışı, pnömatik sisteminizdeki düzensizliği ve kullanılamayan enerjiyi temsil eder. Bu kayıpların ölçülmesi, standart verimlilik ölçümlerinin gözden kaçırabileceği iyileştirme fırsatlarının belirlenmesine yardımcı olur.

Pnömatik sistemlerdeki entropi ile ilgili kayıplar şu şekilde ölçülebilir ekserji̇ anali̇zi̇3Bir proses sırasında mümkün olan maksimum faydalı işi ölçer. Bu kayıplar tipik olarak toplam enerji girdisinin 15-30%'sini oluşturur ve uygun sistem tasarımı ve bakım yoluyla azaltılabilir.

Pnömatik Sistemlerde Entropiyi Anlamak

Pnömatik uygulamalarda, entropi artışları sırasında meydana gelir:

- Hava sıkıştırma

- Valfler ve bağlantı parçaları boyunca basınç düşüşleri

- Genişleme süreçleri

- Rotsuz silindirler gibi hareketli bileşenlerde sürtünme

Entropi Artışının Ölçülmesi

Entropi değişimi için matematiksel ifade şöyledir:

ΔS = Q/T

Nerede?

- ΔS entropideki değişimdir

- Q transfer edilen ısıdır

- T mutlak sıcaklıktır

Ekserji Analizi Çerçevesi

Pratik uygulamalar için, ekserji analizi daha kullanışlı bir çerçeve sağlar:

- Her sistem noktasında mevcut enerjiyi hesaplayın

- Noktalar arasındaki ekserji yıkımını belirleyin

- En yüksek ekserji kayıplarına sahip bileşenleri belirleyin

Entropi Kayıplarının Yaygın Kaynakları

Yüzlerce pnömatik sistemle çalışma deneyimime dayanarak, bunlar etki sırasına göre tipik entropi kaybı kaynaklarıdır:

1. Basınç Düzenleme Kayıpları

Basınç, regülatörler aracılığıyla iş yapmadan düşürüldüğünde, önemli miktarda ekserji yok olur. Bu nedenle uygun sistem basıncı seçimi kritik öneme sahiptir.

2. Kayıpların Azaltılması

Vanalar, bağlantı parçaları ve cılız hatlardaki akış kısıtlamaları, entropiyi artıran basınç düşüşleri yaratır.

| Bileşen | Tipik Basınç Düşüşü | Entropi Artışı |

|---|---|---|

| Standart Dirsek | 0,3-0,5 bar | Orta |

| Küresel Vana | 0,1-0,3 bar | Düşük |

| Hızlı Bağlantı | 0,4-0,7 bar | Yüksek |

| Akış Kontrol Vanası | 0.5-2.0 bar | Çok Yüksek |

3. Genleşme Kayıpları

Basınçlı hava yararlı bir iş yapmadan genleştiğinde, entropi önemli ölçüde artar.

Pratik Entropi Azaltma Stratejileri

Geçen yıl, Illinois'de çubuksuz silindir sistemlerinde verimlilik sorunları yaşayan bir ambalaj ekipmanı üreticisiyle çalıştım. Ekserji analizi uygulayarak, kontrol vanası konfigürasyonlarının aşırı entropi yarattığını tespit ettik.

Bu değişiklikleri uygulayarak:

- Vanaların aktüatörlere daha yakın konumlandırılması

- Artan besleme hattı çapları

- Basınç döngüsünü azaltmak için kontrol dizilerini optimize etme

Entropi ile ilgili kayıpları 22% azaltarak genel sistem verimliliğini 8,5% artırdılar.

Gelişmiş İzleme Yaklaşımları

Modern pnömatik sistemler gerçek zamanlı entropi izlemeden faydalanabilir:

- Kilit noktalardaki sıcaklık sensörleri

- Sistem genelinde basınç transdüserleri

- Tüketimi takip etmek için akış ölçerler

- Entropi eğilimlerini belirlemek için bilgisayarlı analiz

Sonuç

Pnömatik sistemlerde enerji dönüşüm verimliliğini en üst düzeye çıkarmak için mekanik verimliliği, termal geri kazanımı ve entropi azaltmayı ele alan kapsamlı bir yaklaşım gerekir. Bu stratejileri uygulayarak, sistem performansını ve güvenilirliğini artırırken işletme maliyetlerini önemli ölçüde azaltabilirsiniz.

Pnömatik Sistemlerde Enerji Verimliliği Hakkında SSS

Bir pnömatik sistemin tipik enerji verimliliği nedir?

Çoğu standart pnömatik sistem 10-30% verimlilikle çalışır, yani giriş enerjisinin 70-90%'si kaybedilir. Modern, optimize edilmiş sistemler, dikkatli tasarım ve bileşen seçimi sayesinde 40-45%'ye kadar verimlilik elde edebilir.

Rotsuz bir pnömatik silindir, enerji verimliliği açısından elektrikli alternatiflere kıyasla nasıldır?

Rotsuz pnömatik silindirler tipik olarak 15-30% verimlilikte çalışırken, elektrikli rotsuz aktüatörler 65-85% verimliliğe ulaşabilir. Bununla birlikte, pnömatik sistemler genellikle daha düşük başlangıç maliyetlerine sahiptir ve kuvvet yoğunluğu veya doğal uyumluluk gerektiren belirli uygulamalarda üstündür.

Pnömatik sistemlerde enerji kaybının ana nedenleri nelerdir?

Pnömatik sistemlerdeki birincil enerji kayıpları havanın sıkıştırılmasından (50-60%), boru tesisatı yoluyla iletim kayıplarından (10-15%), kontrol vanası kayıplarından (10-20%) ve aktüatör verimsizliklerinden (15-25%) kaynaklanır.

Pnömatik sistemimdeki hava kaçaklarını nasıl tespit edebilirim?

Hava kaçaklarını ultrasonik kaçak tespiti, basınç bozunma testi, şüpheli kaçak noktalarına sabun çözeltisi uygulaması veya kaçan havanın neden olduğu sıcaklık farklılıklarını tespit etmek için termal görüntüleme yoluyla tespit edebilirsiniz.

Pnömatik sistemlerde enerji verimliliği önlemlerinin uygulanması için geri ödeme süresi nedir?

Pnömatik sistemlerdeki enerji verimliliği iyileştirmelerinin çoğu, sistem boyutuna, çalışma saatlerine ve yerel enerji maliyetlerine bağlı olarak 6-24 aylık geri ödeme sürelerine sahiptir. Sızıntı onarımı gibi basit önlemler genellikle 3 ay içinde geri ödeme yapar.

Basınç, pnömatik sistemlerde enerji tüketimini nasıl etkiler?

Sistem basıncındaki her 1 bar (14,5 psi) azalma için enerji tüketimi tipik olarak 7-10% azalır. Gerekli minimum basınçta çalıştırmak en etkili verimlilik stratejilerinden biridir.

Evet.

-

Elektrikli aktüatörlerin arkasındaki teknolojiyi detaylandırır ve enerji verimliliklerinin neden pnömatik alternatiflerden önemli ölçüde daha yüksek olduğuna dair kanıtlar sunar. ↩

-

Endüstriyel hava kompresörlerinden atık ısıyı yakalamak ve yeniden kullanmak için termal geri kazanım teknolojisinin nasıl uygulandığına dair derinlemesine bilgi ve vaka çalışmaları sunar. ↩

-

Ekserji analizinin termodinamik ilkelerini inceleyerek, bu yöntemin enerji verimsizliği kaynaklarını belirlemek ve ölçmek için nasıl kullanıldığını açıklar. ↩