Sürdürülebilirlik hedeflerinize ulaşamazken basınçlı hava maliyetlerinizin hızla artmasını mı izliyorsunuz? Yalnız değilsiniz. Endüstriyel tesisler genellikle basınçlı havalarının 20-30%'sini tespit edilmeyen sızıntılar, yanlış basınç ayarları ve ısı kaybı nedeniyle israf eder; bu da kârlılığınızı ve çevresel ayak izinizi doğrudan etkiler.

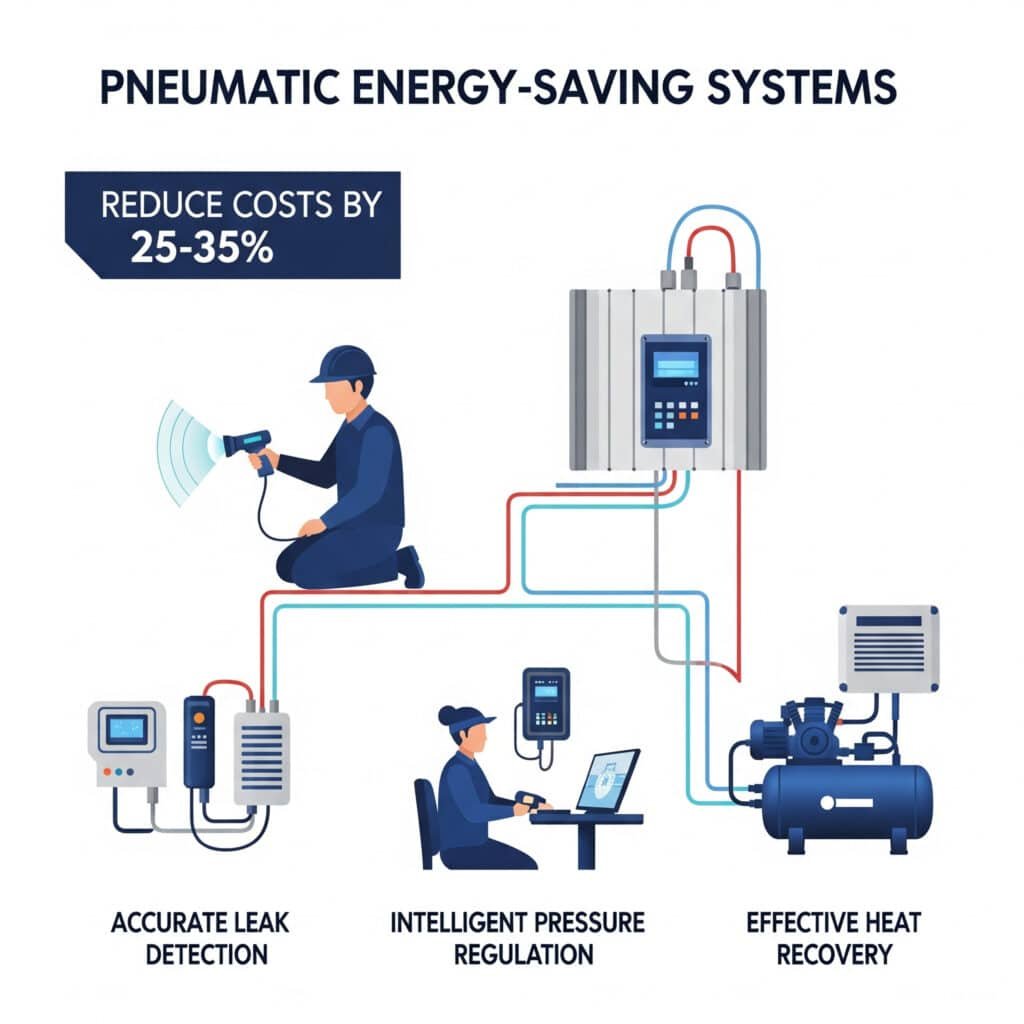

Doğru uygulamayı hayata geçirmek pnömati̇k enerji̇ tasarruf si̇stemleri̇ doğru kaçak tespiti, akıllı basınç düzenlemesi ve etkili ısı geri kazanımı yoluyla basınçlı hava maliyetlerinizi anında 25-35% oranında azaltabilir. Önemli olan, özel operasyonel gereksinimlerinize uyan ve ölçülebilir yatırım getirisi sağlayan teknolojileri seçmektir.

Yakın zamanda Ohio'da basınçlı hava enerjisi için yılda $175.000 harcayan bir üretim tesisine danışmanlık yaptım. Kapsamlı kaçak tespiti, akıllı basınç regülasyonu ve operasyonlarına göre uyarlanmış ısı geri kazanım sistemlerini uyguladıktan sonra, bu maliyetleri 31% azaltarak sadece 9 aylık bir geri ödeme süresiyle yılda $54.000'den fazla tasarruf sağladılar. Pnömatik verimlilik optimizasyonunda geçirdiğim yıllar boyunca öğrendiklerimi paylaşmama izin verin.

İçindekiler

- En Doğru Hava Kaçağı Tespit Sistemi Nasıl Seçilir?

- Akıllı Basınç Düzenleme Modülü Seçim Kılavuzu

- Atık Isı Geri Kazanım Verimliliği Karşılaştırması ve Seçimi

Hangi Hava Kaçağı Tespit Sistemi Tesisiniz İçin En Yüksek Doğruluğu Sağlar?

Doğru kaçak tespit teknolojisini seçmek, bütçenizi sessizce tüketen basınçlı hava kayıplarını belirlemek ve ölçmek için kritik öneme sahiptir.

Hava kaçağı tespit sistemleri doğruluk, tespit aralığı ve uygulama uygunluğu açısından önemli ölçüde farklılık gösterir. En etkili sistemler aşağıdakileri bir araya getirir ultrasonik akustik sensörler1 akış ölçüm teknolojileriyle, gürültülü endüstriyel ortamlarda bile gerçek sızıntı oranlarının ±2% içinde algılama doğruluğuna ulaşır. Doğru seçim, algılama teknolojisinin tesisinizin özel gürültü profili, boru malzemesi ve erişilebilirlik kısıtlamalarıyla eşleştirilmesini gerektirir.

Kapsamlı Hava Kaçağı Tespit Teknolojisi Karşılaştırması

| Algılama Teknolojisi | Doğruluk Aralığı | Algılanabilir Minimum Kaçak | Gürültü Bağışıklığı | En İyi Çevre | Sınırlamalar | Göreceli Maliyet |

|---|---|---|---|---|---|---|

| Temel Ultrasonik | ±10-15% | 3-5 CFM | Zayıf-Orta | Sessiz alanlar, erişilebilir borular | Arka plan gürültüsünden yüksek oranda etkilenir | $ |

| Gelişmiş Ultrasonik | ±5-8% | 1-2 CFM | İyi | Genel endüstriyel | Yetenekli operatör gerektirir | $$ |

| Kütle Akış Diferansiyeli | ±3-5% | 0,5-1 CFM | Mükemmel | Herhangi bir ortam | Kurulum için sistemin kapatılmasını gerektirir | $$$ |

| Termal Görüntüleme | ±8-12% | 2-3 CFM | Mükemmel | Herhangi bir ortam | Sadece önemli basınç farklarında çalışır | $$ |

| Kombine Ultrasonik/Akış | ±2-4% | 0,3-0,5 CFM | Çok iyi | Herhangi bir ortam | Karmaşık kurulum | $$$$ |

| Yapay Zeka ile Geliştirilmiş Akustik | ±3-6% | 0,5-1 CFM | Mükemmel | Yüksek gürültülü ortamlar | Başlangıç eğitim dönemi gerektirir | $$$$ |

| Bepto LeakTracker Pro | ±1,5-3% | 0,2-0,3 CFM | Olağanüstü | Herhangi bir endüstriyel ortam | Premium fiyatlandırma | $$$$$ |

Tespit Doğruluğu Faktörleri ve Test Metodolojisi

Kaçak tespit sistemlerinin doğruluğu birkaç temel faktörden etkilenir:

Doğruluğu Etkileyen Çevresel Faktörler

- Arka plan gürültüsü: Endüstriyel makineler ultrasonik imzaları maskeleyebilir

- Boru malzemesi: Farklı malzemeler akustik sinyalleri farklı şekilde iletir

- Sistem basıncı: Daha yüksek basınçlar daha belirgin akustik imzalar yaratır

- Sızıntı yeri: Gizli veya yalıtılmış sızıntıları tespit etmek daha zordur

- Ortam koşulları: Sıcaklık ve nem bazı tespit yöntemlerini etkiler

Standartlaştırılmış Doğruluk Testi Metodolojisi

Kaçak tespit sistemlerini objektif olarak karşılaştırmak için bu standartlaştırılmış test protokolünü izleyin:

Kontrollü sızıntı oluşturma

- Boyutları bilinen kalibre edilmiş orifisler takın

- Kalibre edilmiş akış ölçer kullanarak gerçek sızıntı oranını doğrulayın

- Çeşitli boyutlarda sızıntılar oluşturun (0,5, 1, 3 ve 5 CFM)

- Sızıntıları erişilebilir ve kısmen gizlenmiş yerlere yerleştirinTespit test prosedürü

- Her cihazı üreticinin önerdiği prosedürü izleyerek test edin

- Tutarlı mesafe ve yaklaşma açısını koruyun

- Tespit edilen sızıntı oranını ve konum doğruluğunu kaydedin

- Çeşitli arka plan gürültü koşulları altında test edin

- Ölçümleri sızıntı başına en az 5 kez tekrarlayınDoğruluk hesaplaması

- Bilinen sızıntı oranından sapma yüzdesini hesaplayın

- Tespit olasılığını belirleyin (başarılı tespitler/teşebbüsler)

- Konum doğruluğunu değerlendirin (gerçek sızıntıya olan mesafe)

- Çoklu ölçümler arasında tutarlılığı değerlendirin

Sızıntı Boyutu Dağılımı ve Tespit Gereksinimleri

Sızıntı boyutlarının tipik dağılımının anlaşılması, uygun tespit teknolojisinin seçilmesine yardımcı olur:

| Sızıntı Boyutu | Toplam Sızıntıların Tipik %'si | Sızıntı Başına Yıllık Maliyet* | Tespit Zorluğu | Önerilen Teknoloji |

|---|---|---|---|---|

| Mikro (<0,5 CFM) | 35-45% | $200-500 | Çok Yüksek | Kombine ultrasonik/akış, yapay zeka ile geliştirilmiş |

| Küçük (0,5-2 CFM) | 30-40% | $500-2,000 | Yüksek | Gelişmiş ultrasonik, kütle akışı |

| Orta (2-5 CFM) | 15-20% | $2,000-5,000 | Orta düzeyde | Temel ultrasonik, termal görüntüleme |

| Büyük (>5 CFM) | 5-10% | $5,000-15,000 | Düşük | Herhangi bir tespit yöntemi |

*$0,25/1000 fit küp elektrik maliyeti, 8.760 çalışma saati baz alınmıştır

Bu dağılım önemli bir ilkeyi vurgulamaktadır: büyük sızıntıları tespit etmek daha kolay olsa da, sızıntı noktalarının çoğu daha sofistike tespit teknolojisi gerektiren küçük ve mikro sızıntılardır.

Tesis Türüne Göre Algılama Teknolojisi Seçim Kılavuzu

| Tesis Türü | Önerilen Birincil Teknoloji | Tamamlayıcı Teknoloji | Özel Hususlar |

|---|---|---|---|

| Otomotiv İmalatı | Gelişmiş Ultrasonik | Kütle Akış Diferansiyeli | Yüksek arka plan gürültüsü, karmaşık borulama |

| Yiyecek & İçecek | Kombine Ultrasonik/Akış | Termal Görüntüleme | Sıhhi gereksinimler, yıkama alanları |

| Farmasötik | Yapay Zeka ile Geliştirilmiş Akustik | Kütle Akış Diferansiyeli | Temiz oda uyumluluğu, doğrulama gereksinimleri |

| Genel İmalat | Gelişmiş Ultrasonik | Temel termal | Maliyet etkinliği, kullanım kolaylığı |

| Enerji Üretimi | Kütle Akış Diferansiyeli | Gelişmiş Ultrasonik | Yüksek basınçlı sistemler, güvenlik gereksinimleri |

| Elektronik | Kombine Ultrasonik/Akış | Yapay Zeka ile Geliştirilmiş Akustik | Mikro sızıntılara karşı hassasiyet, temiz ortamlar |

| Kimyasal İşleme | Yapay Zeka ile Geliştirilmiş Akustik | Termal Görüntüleme | Tehlikeli alanlar, aşındırıcı ortamlar |

Kaçak Tespit Sistemleri için ROI Hesaplaması

Gelişmiş kaçak tespitine yapılan yatırımı gerekçelendirmek için potansiyel tasarrufları hesaplayın:

Akım kaçağını tahmin edin

- Sektör ortalaması: Toplam basınçlı hava üretiminin 20-30%'si

- Temel hesaplama: Toplam CFM × 25% = Tahmini kaçak

- Örnek: 1.000 CFM sistem × 25% = 250 CFM kaçakYıllık sızıntı maliyetini hesaplayın

- Formül: Kaçak CFM × 0,25 kW/CFM × elektrik oranı × yıllık saat

- Örnek: 250 CFM × 0,25 kW/CFM × $0,10/kWh × 8.760 saat = $54.750/yılPotansiyel tasarrufları belirleyin

- Muhafazakar azaltma: 30-50% akım kaçağı

- Örnek: $54,750 × 40% = $21,900 yıllık tasarrufYatırım Getirisini Hesaplayın

- ROI = Yıllık tasarruf / Algılama sistemi yatırımı

- Geri ödeme süresi = Algılama sistemi maliyeti / Yıllık tasarruf

Örnek Olay İncelemesi: Sızıntı Tespit Sisteminin Uygulanması

Yakın zamanda Georgia'da düzenli bakıma rağmen aşırı basınçlı hava maliyetleri yaşayan bir kağıt üretim tesisi ile çalıştım. Mevcut kaçak tespit programı, planlı kapatmalar sırasında basit ultrasonik dedektörler kullanıyordu.

Analiz ortaya çıktı:

- Basınçlı hava sistemi: 3,500 CFM toplam kapasite

- Yıllık elektrik maliyeti: Basınçlı hava için ~$640,000

- Tahmini sızıntı oranı: 28% (980 CFM)

- Tespit sınırlamaları: Küçük sızıntıların gözden kaçması, erişilemeyen alanlar

Bepto LeakTracker Pro ile uygulayarak:

- Kombine ultrasonik/akış teknolojisi

- Yapay zeka destekli sinyal işleme

- Sürekli izleme yetenekleri

- Bakım yönetim sistemi ile entegrasyon

Sonuçlar anlamlıydı:

- Toplam 785 CFM'lik 347 sızıntı tespit edildi

- Sızıntıların onarılmasıyla sızıntı 195 CFM'ye düşürüldü (80% azaltma)

- Yıllık $143,500 tasarruf

- ROI süresi 4,2 ay

- Basınç düşürme ve kompresör optimizasyonundan elde edilen ek faydalar

Maksimum Enerji Tasarrufu için Optimum Akıllı Basınç Düzenleme Modülü Nasıl Seçilir?

Akıllı basınç regülasyonu, basınçlı hava tüketiminde 10-20%'lik potansiyel azalmalarla pnömatik enerji tasarrufuna yönelik en uygun maliyetli yaklaşımlardan birini temsil eder.

Akıllı basınç düzenleme modülleri, sistem basıncını gerçek talebe, proses gereksinimlerine ve verimlilik algoritmalarına göre otomatik olarak ayarlar. Gelişmiş sistemler şunları içerir makine öğrenimi2 Talep modellerini tahmin etmek ve basınç ayarlarını gerçek zamanlı olarak optimize etmek için sabit basınçlı sistemlere kıyasla 15-25% enerji tasarrufu sağlarken proses stabilitesini ve ekipman ömrünü iyileştirir.

Akıllı Basınç Düzenleme Teknolojisini Anlama

Geleneksel basınç regülasyonu talepten bağımsız olarak sabit basıncı korurken, akıllı regülasyon basıncı dinamik olarak optimize eder:

Temel Akıllı Düzenleme Yetenekleri

- Talep bazlı ayarlama: Düşük talep sırasında basıncı otomatik olarak azaltır

- Sürece özel optimizasyon: Farklı süreçler için farklı basınçları korur

- Zamansal programlama: Üretim programlarına göre basıncı ayarlar

- Uyarlanabilir öğrenme: Geçmiş performansa dayalı olarak ayarları iyileştirir

- Öngörücü ayarlama: Üretim modellerine göre basınç ihtiyaçlarını öngörür

- Uzaktan izleme/kontrol: Merkezi yönetim ve optimizasyon sağlar

Kapsamlı Akıllı Basınç Düzenleme Modülü Karşılaştırması

| Teknoloji Seviyesi | Basınç Doğruluğu | Yanıt Süresi | Enerji Tasarrufu Potansiyeli | Kontrol Arayüzü | Bağlanabilirlik | Makine Öğrenimi | Göreceli Maliyet |

|---|---|---|---|---|---|---|---|

| Temel Elektronik | ±3-5% | 1-2 saniye | 5-10% | Yerel ekran | Yok/minimal | Hiçbiri | $ |

| Gelişmiş Elektronik | ±1-3% | 0,5-1 saniye | 10-15% | Dokunmatik ekran | Modbus/Ethernet | Temel trendler | $$ |

| Ağ Entegreli | ±0,5-2% | 0,3-0,5 saniye | 12-18% | HMI + uzaktan kumanda | Çoklu protokoller | Temel tahmin | $$$ |

| Yapay Zeka Geliştirilmiş | ±0,3-1% | 0,1-0,3 saniye | 15-22% | Gelişmiş HMI + mobil | IoT platformu | İleri düzey öğrenme | $$$$ |

| Bepto SmartPressure | ±0,2-0,5% | 0,05-0,1 saniye | 18-25% | Çoklu platform | Tam Endüstri 4.03 | Derin öğrenme | $$$$$ |

Basınç Düzenleme Modülü Seçim Faktörleri

Akıllı basınç düzenleme teknolojisi seçiminize birkaç temel faktör rehberlik etmelidir:

Sistem Özellikleri Değerlendirmesi

Hava talep profili

- İstikrarlı ve dalgalı talep

- Öngörülebilir ve rastgele varyasyonlar

- Tekli ve çoklu basınç gereksinimleriSüreç hassasiyeti

- Gerekli basınç hassasiyeti

- Basınç değişimlerinin ürün kalitesi üzerindeki etkisi

- Kritik proses basıncı gereksinimleriSistem yapılandırması

- Merkezi ve dağıtık düzenleme

- Tekli ve çoklu üretim bölgeleri

- Mevcut altyapı uyumluluğuKontrol entegrasyon gereksinimleri

- Bağımsız vs. entegre kontrol

- Gerekli iletişim protokolleri

- Veri kaydı ve analiz ihtiyaçları

Basınç Düzenleme Stratejileri ve Enerji Tasarrufu

Farklı düzenleme stratejileri farklı seviyelerde enerji tasarrufu sağlar:

| Düzenleme Stratejisi | Uygulama | Enerji Tasarrufu Potansiyeli | En İyi Uygulamalar | Sınırlamalar |

|---|---|---|---|---|

| Sabit Azaltma | Genel sistem basıncını azaltın | 10 psi azalma başına 5-7% | Basit sistemler, tek tip gereksinimler | Bazı ekipmanların performansını etkileyebilir |

| İmar Yönetmeliği | Ayrı yüksek/düşük basınç bölgeleri | 10-15% | Karma ekipman gereksinimleri | Boru tesisatında değişiklik gerektirir |

| Zaman Tabanlı Çizelgeleme | Program basıncı zamana göre değişir | 8-12% | Öngörülebilir üretim programları | Beklenmedik değişikliklere uyum sağlayamaz |

| Talep Bazlı Dinamik | Akış ölçümüne göre ayarlayın | 15-20% | Değişken üretim, çoklu hatlar | Akış algılama gerektirir, daha karmaşıktır |

| Tahmine Dayalı Optimizasyon | Yapay zeka tabanlı öngörülü ayarlama | 18-25% | Karmaşık operasyonlar, değişken ürünler | En yüksek karmaşıklık, veri geçmişi gerektirir |

Enerji Tasarrufu Hesaplama Metodolojisi

Akıllı basınç düzenlemesinden elde edilen enerji tasarrufunu doğru bir şekilde tahmin etmek ve doğrulamak:

Temel kuruluş

- Sistem genelinde mevcut basınç ayarlarını ölçün

- Kullanım noktasındaki gerçek basıncı kaydedin

- Temel basınçta basınçlı hava tüketimini belgeleyin

- Kompresör performans verilerini kullanarak enerji tüketimini hesaplamaTasarruf potansiyeli hesaplaması

- Genel kural: 2 psi basınç düşüşü başına 1% enerji tasarrufu

- Düzeltilmiş formül: Tasarruf % = (P₁ - P₂) × 0,5 × U

- P₁ = Orijinal basınç (psig)

- P₂ = Azaltılmış basınç (psig)

- U = Kullanım faktörü (sistem tipine göre 0,6-0,9)Doğrulama metodolojisi

- Uygulamadan önce/sonra geçici debi ölçerler takın

- Benzer üretim koşullarında enerji tüketimini karşılaştırın

- Üretim hacmi ve ortam koşulları için normalleştirme

- Gerçek tasarruf yüzdesini hesaplayın

Akıllı Basınç Modülü Uygulama Stratejisi

Maksimum etkinlik için bu uygulama yaklaşımını izleyin:

Sistem denetimi ve haritalama

- Tüm son kullanım basınç gereksinimlerini belgeleyin

- Bölge/ekipman bazında minimum basınç ihtiyaçlarını belirleyin

- Dağıtım sistemi boyunca basınç düşüşlerini haritalayın

- Kritik süreçleri ve hassasiyeti belirlemePilot uygulama

- İlk dağıtım için temsili alan seçin

- Net temel ölçümler oluşturun

- Uygun düzenleme teknolojisinin uygulanması

- Süreç performansını ve enerji tüketimini izleyinTam sistem dağıtımı

- Bölge bazlı düzenleme stratejisi geliştirin

- Uygun düzenleme modüllerini kurun

- İletişim ve kontrol sistemlerini yapılandırma

- İzleme ve doğrulama protokollerinin oluşturulmasıSürekli optimizasyon

- Basınç ayarlarının ve tüketimin düzenli olarak gözden geçirilmesi

- Üretim değişikliklerine göre algoritmaları güncelleme

- Bakım ve sızıntı tespit programları ile entegre edin

- Devam eden yatırım getirisini ve tasarrufları hesaplayın

Örnek Olay İncelemesi: Akıllı Basınç Regülasyonu Uygulaması

Kısa süre önce Michigan'da, çoğu proses sadece 80-85 psi gerektirmesine rağmen en yüksek basınçlı uygulamalarına uyum sağlamak için tüm basınçlı hava sistemini 110 psi'de çalıştıran bir otomotiv parçaları tedarikçisine danıştım.

Analiz ortaya çıktı:

- Basınçlı hava sistemi: 2.200 CFM kapasite

- Yıllık elektrik maliyeti: Basınçlı hava için ~$420,000

- Üretim programı: 3 vardiya, değişen ürünler

- Basınç gereksinimleri: Prosese bağlı olarak 75-105 psi

Bepto SmartPressure regülasyonunu uygulayarak:

- Bölge bazlı basınç yönetimi

- Tahmine dayalı talep optimizasyonu

- Üretim planlaması ile entegrasyon

- Gerçek zamanlı izleme ve ayarlama

Sonuçlar etkileyiciydi:

- Ortalama sistem basıncı 110 psi'den 87 psi'ye düşürüldü

- Enerji tüketimi 19,8% azaltıldı

- Yıllık $83,160 tasarruf

- ROI süresi 6,7 ay

- Ek faydalar: daha az sızıntı, daha uzun ekipman ömrü, daha iyi proses kararlılığı

Basınçlı Hava Tesisatınız İçin En Yüksek Verimliliği Hangi Atık Isı Geri Kazanım Sistemi Sağlar?

Kompresör atık ısı geri kazanımı, aksi takdirde boşa harcanacak olan 70-80% girdi enerjisini geri kazanma potansiyeli ile enerji tasarrufu için en çok göz ardı edilen fırsatlardan birini temsil eder.

Atık ısı geri kazanım sistemleri, basınçlı hava sistemlerinden termal enerjiyi yakalar ve alan ısıtması, su ısıtması veya proses uygulamaları için yeniden kullanır. Sistem verimliliği aşağıdakilere bağlı olarak önemli ölçüde değişir ısı eşanjörü4 tasarım, sıcaklık farkları ve entegrasyon yaklaşımı. Doğru seçilmiş sistemler, optimum kompresör soğutmasını ve güvenilirliğini korurken mevcut atık ısının 70-94%'sini geri kazanabilir.

Kompresör Isı Üretimi ve Geri Kazanım Potansiyelini Anlama

Basınçlı hava sistemleri, elektrik enerjisi girişinin yaklaşık 90%'sini ısıya dönüştürür:

- Tipik kompresörde ısı dağılımı:

- 72-80% yağ soğutma devresinden geri kazanılabilir (yağ enjeksiyonlu)

- 13-15% son soğutucudan geri kazanılabilir

- 2-10% motor soğutmasından geri kazanılabilir (tasarıma bağlı)

- 2-5% basınçlı hava içinde tutulur

- 1-2% ekipman yüzeylerinden yayılır

Kapsamlı Atık Isı Geri Kazanım Sistemi Karşılaştırması

| Geri Kazanım Sistem Tipi | Geri Kazanım Verimlilik Aralığı | Sıcaklık Aralığı | En İyi Uygulamalar | Kurulum Karmaşıklığı | Göreceli Maliyet |

|---|---|---|---|---|---|

| Havadan Havaya Isı Değişimi | 50-70% | 30-60°C çıkış | Alan ısıtma, kurutma | Düşük | $ |

| Havadan Suya (Temel) | 60-75% | 40-70°C çıkış | Su ön ısıtma, yıkama | Orta | $$ |

| Havadan Suya (Gelişmiş) | 70-85% | 50-80°C çıkış | Proses suyu, ısıtma sistemleri | Orta-Yüksek | $$$ |

| Yağ Devresi Kurtarma | 75-90% | 60-90°C çıkış | Yüksek dereceli ısıtma, prosesler | Yüksek | $$$$ |

| Entegre Çoklu Devre | 80-94% | 40-90°C çıkış | Çoklu uygulamalar, maksimum kurtarma | Çok Yüksek | $$$$$ |

| Bepto ThermaReclaim | 85-94% | 40-95°C çıkış | Optimize edilmiş çok amaçlı geri kazanım | Yüksek | $$$$$ |

Isı Geri Kazanım Verimlilik Eğrileri ve Performans Faktörleri

Isı geri kazanım sistemlerinin verimliliği, bu performans eğrilerinde gösterildiği gibi çeşitli faktörlere bağlı olarak değişir:

Sıcaklık Farkının Geri Kazanım Verimliliği Üzerindeki Etkisi

Bu grafik göstermektedir:

- Isı kaynağı ve hedef akışkan arasındaki daha yüksek sıcaklık farkları geri kazanım verimliliğini artırır

- 40-50°C'nin üzerindeki farklarda verimlilik platoları

- Farklı ısı eşanjörü tasarımları farklı verimlilik eğrileri gösterir

Isı Geri Kazanımı ile Debi İlişkisi

Bu grafik göstermektedir:

- Her sistem tasarımı için optimum akış hızları mevcuttur

- Yetersiz akış ısı transfer verimliliğini düşürür

- Aşırı akış, pompalama maliyetlerini artırırken geri kazanımı önemli ölçüde iyileştirmeyebilir

- Farklı sistem tasarımları farklı optimum akış aralıklarına sahiptir

Isı Geri Kazanım Potansiyeli Hesaplama Metodolojisi

Sisteminiz için ısı geri kazanım potansiyelini doğru bir şekilde tahmin etmek için:

Mevcut ısı hesaplaması

- Formül: Kullanılabilir ısı (kW) = Kompresör giriş gücü (kW) × 0,9

- Örnek: 100 kW kompresör × 0,9 = 90 kW ısı kullanılabilirGeri kazanılabilir ısı hesaplaması

- Formül: Geri kazanılabilir ısı (kW) = Mevcut ısı × Geri kazanım verimliliği × Kullanım faktörü

- Örnek: 90 kW × 0,8 verimlilik × 0,9 kullanım = 64,8 kW geri kazanılabilirYıllık enerji geri kazanımı

- Formül: Yıllık geri kazanım (kWh) = Geri kazanılabilir ısı × Yıllık çalışma saati

- Örnek: 64,8 kW × 8.000 saat = yıllık 518.400 kWhFinansal tasarruf hesaplaması

- Formül: Yıllık tasarruf = Yıllık geri kazanım × Yer değiştiren enerji maliyeti

- Örnek: 518.400 kWh × $0,07/kWh = $36.288 yıllık tasarruf

Uygulamaya Göre Isı Geri Kazanım Sistemi Seçim Kılavuzu

| Uygulama İhtiyacı | Önerilen Sistem | Hedef Verimlilik | Temel Seçim Faktörleri | Özel Hususlar |

|---|---|---|---|---|

| Alan Isıtma | Havadan Havaya | 60-70% | Isıtma alanı yakınlığı, kanallar | Mevsimsel talep değişiklikleri |

| Kullanım Sıcak Suyu | Temel Havadan Suya | 65-75% | Su kullanım şekli, depolama | Lejyonella önleme5 |

| Proses Suyu (60-80°C) | Gelişmiş Havadan Suya | 75-85% | Süreç gereksinimleri, tutarlılık | Yedek ısıtma sistemi |

| Kazan Ön Isıtması | Yağ Devresi Kurtarma | 80-90% | Kazan boyutu, görev döngüsü | Kontrollerle entegrasyon |

| Çoklu Uygulamalar | Entegre Çoklu Devre | 85-94% | Öncelik tahsisi, kontrol stratejisi | Sistem karmaşıklığı |

Isı Geri Kazanım Sistemi Entegrasyon Stratejileri

Optimum performans için bu entegrasyon yaklaşımlarını göz önünde bulundurun:

Kademeli sıcaklık kullanımı

- En yüksek dereceli uygulamalar için en yüksek sıcaklık geri kazanımını kullanın

- Kalan ısıyı daha düşük sıcaklıktaki uygulamalara kademelendirin

- Doğru ısı tahsisi ile genel sistem verimliliğini en üst düzeye çıkarınMevsimsel strateji optimizasyonu

- Kışın alan ısıtma önceliği için yapılandırma

- Başvuruları yaz aylarında işleme almak için vardiya

- Otomatik mevsimsel geçişi uygulayınKontrol sistemi entegrasyonu

- Isı geri kazanım kontrollerini bina yönetim sistemine bağlayın

- Öncelik tabanlı ısı tahsis algoritmaları uygulayın

- Gerçek performans verilerine göre izleme ve optimizasyonHibrit sistem tasarımı

- Birden fazla geri kazanım teknolojisini birleştirin

- Pik talepler için ek ısı kaynaklarının uygulanması

- Yedeklilik ve güvenilirlik için tasarım

Örnek Olay İncelemesi: Atık Isı Geri Kazanım Uygulaması

Yakın zamanda Wisconsin'de toplam 450 kW'lık beş adet yağ enjeksiyonlu vidalı kompresör çalıştıran ve aynı zamanda proses suyu ısıtması için doğal gaz kazanları kullanan bir gıda işleme tesisi ile çalıştım.

Analiz ortaya çıktı:

- Basınçlı hava sistemi: 450 kW toplam kapasite

- Yıllık çalışma saati: 8,400

- Proses sıcak su gereksinimleri: 75-80°C

- Alan ısıtma ihtiyaçları: Ekim-Nisan

- Doğal gaz maliyeti: $0,65/therm

Bepto ThermaReclaim ile ısı geri kazanımı uygulayarak:

- Tüm kompresörlerde yağ devreli ısı eşanjörleri

- Son soğutucu ısı geri kazanım entegrasyonu

- Çift amaçlı dağıtım sistemi (proses/mekan ısıtma)

- Mevsimsel optimizasyonlu akıllı kontrol sistemi

Sonuçlar önemliydi:

- Isı geri kazanım verimliliği: 89% ortalama

- Geri kazanılan enerji: Yıllık 3.015.600 kWh

- Doğal gaz tasarrufu: 103.000 term

- Yıllık maliyet tasarrufu: $66,950

- ROI dönemi: 11 ay

- CO₂ emisyon azaltımı: Yıllık 546 ton

Kapsamlı Enerji Tasarruflu Sistem Seçim Stratejisi

Pnömatik sistem verimliliğini en üst düzeye çıkarmak için bu teknolojileri aşağıdaki stratejik sırayla uygulayın:

Sızıntı tespiti ve onarımı

- Minimum yatırımla anında geri dönüş

- Daha fazla optimizasyon için temel oluşturur

- Tipik tasarruflar: Toplam basınçlı hava enerjisinde 10-20%Akıllı basınç ayarı

- Sızıntı azaltma faydaları üzerine inşa edilir

- Nispeten basit uygulama

- Tipik tasarruflar: Kalan enerji kullanımında 10-25%Atık ısı geri kazanımı

- Mevcut enerji girdisinden yararlanır

- Diğer enerji maliyetlerini dengeleyebilir

- Tipik geri kazanım: Giriş enerjisinin 70-90%'si faydalı ısı olarak

Bu aşamalı uygulama tipik olarak orijinal basınçlı hava sistemi enerji maliyetlerinde 35-50%'lik birleşik tasarruf sağlar.

Entegre Sistem ROI Hesaplaması

Birden fazla enerji tasarrufu teknolojisini uygularken, birleşik yatırım getirisini hesaplayın:

Sıralı uygulama hesaplaması

- Önceki uygulamalardan sonra azaltılmış taban çizgisine dayalı olarak her bir teknolojiden elde edilen tasarrufları hesaplayın

- Örnek:

- Orijinal maliyet: $100,000/yıl

- Kaçak tespit tasarrufları: 20% = $20,000/yıl

- Yeni taban çizgisi: $80,000/yıl

- Basınç düzenleme tasarrufları: $80,000'in 15%'si = $12,000/yıl

- Birleşik tasarruf: $32,000/yıl (32%)Yatırım önceliklendirmesi

- Teknolojileri ROI dönemine göre sıralayın

- Önce en yüksek yatırım getirisi sağlayan çözümleri uygulayın

- Sonraki uygulamaları finanse etmek için tasarrufları kullanın

Örnek Olay İncelemesi: Kapsamlı Enerji Tasarrufu Uygulaması

Yakın zamanda New Jersey'de 1.200 kW basınçlı hava sisteminde kapsamlı bir pnömatik enerji tasarrufu programı uygulayan bir ilaç üretim tesisine danışmanlık yaptım.

Aşamalı uygulamaları şunları içermektedir:

- Aşama 1: Gelişmiş sızıntı tespit ve onarım programı

- Aşama 2: Bölge bazlı akıllı basınç düzenlemesi

- Aşama 3: Entegre atık ısı geri kazanım sistemi

Birleştirilmiş sonuçlar dikkat çekiciydi:

- Sızıntı azaltma: 28% enerji tasarrufu

- Basınç optimizasyonu: 17% ek tasarruf

- Isı geri kazanımı: 82% kalan enerji yararlı ısı olarak geri kazanılır

- Toplam maliyet düşüşü: 41% orijinal basınçlı hava maliyeti

- Yıllık tasarruf: $378,000

- Genel yatırım getirisi süresi: 13 ay

- Ek faydalar: Geliştirilmiş üretim güvenilirliği, azaltılmış bakım maliyetleri, azaltılmış karbon ayak izi

Sonuç

Kapsamlı pnömatik enerji tasarrufu sistemlerinin uygulanması, kaçak tespiti, akıllı basınç regülasyonu ve atık ısı geri kazanımı yoluyla çarpıcı maliyet azaltma potansiyeli sunar. Tesisinize uygun teknolojileri seçerek ve bunları stratejik bir sırayla uygulayarak, genellikle 18 ayın altındaki cazip yatırım getirisi dönemleriyle 35-50% toplam enerji tasarrufu elde edebilirsiniz.

Pnömatik Enerji Tasarruf Sistemleri Hakkında SSS

Tesisimdeki basınçlı hava kaçaklarının gerçek maliyetini nasıl hesaplayabilirim?

Basınçlı hava kaçağı maliyetlerini hesaplamak için öncelikle üretim yapılmayan saatlerde bir kompresör yük döngüsü testi kullanarak toplam kaçak hacmini belirleyin (kaçak CFM = kompresör kapasitesi × % yük süresi). Ardından güç faktörü (eski sistemler için tipik olarak 0,25 kW/CFM, yeni sistemler için 0,18-0,22 kW/CFM), elektrik maliyeti ve yıllık çalışma saati ile çarpın. Örneğin: 100 CFM kaçak × 0,22 kW/CFM × $0,10/kWh × 8.760 saat = $19.272 yıllık maliyet. Bu hesaplama yalnızca doğrudan enerji maliyetlerini ortaya koymaktadır; ek etkiler arasında sistem kapasitesinin azalması, bakımın artması ve ekipman ömrünün kısalması yer almaktadır.

Tipik bir üretim ortamında hava kaçağı tespiti için hangi doğruluk seviyesine ihtiyacım var?

Orta düzeyde arka plan gürültüsüne sahip tipik üretim ortamlarında, ±5-8% hassasiyete sahip kaçak tespit sistemleri genellikle çoğu uygulama için yeterlidir. Ancak yüksek enerji maliyetleri, kritik üretim süreçleri veya sürdürülebilirlik girişimleri olan tesisler ±2-4% hassasiyete sahip gelişmiş sistemleri göz önünde bulundurmalıdır. Kilit faktör, mutlak ölçüm hassasiyetinden ziyade algılama hassasiyetidir - küçük sızıntıları (0,5-1 CFM) güvenilir bir şekilde tespit etme yeteneği en büyük değeri sağlar, çünkü bunlar sızıntı noktalarının çoğunu temsil eder, ancak daha az hassas ekipmanlar tarafından kolayca gözden kaçırılır.

Akıllı basınç regülasyonu uygulayarak gerçekçi olarak ne kadar tasarruf edebilirim?

Akıllı basınç düzenlemesinden elde edilen gerçekçi tasarruflar, mevcut sistem yapılandırmanıza ve üretim gereksinimlerinize bağlı olarak basınçlı hava enerji maliyetlerinde tipik olarak 10-25% arasında değişir. Genel kural, her 2 psi basınç düşüşü için 1% enerji tasarrufudur. Çoğu tesis, en kötü durum senaryolarını veya belirli ekipman ihtiyaçlarını karşılamak için gereksiz yere yüksek basınçlarda çalışır. Akıllı regülasyon, farklı bölgeler, prosesler ve zaman dilimleri için basınç optimizasyonuna olanak tanır. Oldukça değişken üretime, çoklu basınç gereksinimlerine veya önemli atıl dönemlere sahip tesisler tipik olarak aralığın üst ucunda tasarruf elde eder.

Isıtmaya ihtiyaç duyulmayan sıcak iklimlerde atık ısı geri kazanımı uygulamaya değer mi?

Evet, atık ısı geri kazanımı, alan ısıtmasının gerekli olmadığı sıcak iklimlerde bile değerli olmaya devam etmektedir. Soğuk bölgelerde alan ısıtma uygulamaları yaygınken, proses ısıtma uygulamaları iklimden bağımsızdır. Sıcak iklimlerde, proses suyu ısıtma (yıkama, temizleme, üretim prosesleri), kazan besleme suyu ön ısıtma, absorpsiyonlu soğutma (ısıyı soğutmaya dönüştürme) ve kurutma işlemleri gibi uygulamalara odaklanın. Yatırım getirisi, yıl boyunca ısıtma ihtiyacı olan tesislere göre biraz daha uzun olabilir, ancak yine de uygun şekilde tasarlanmış sistemler için tipik olarak 12-24 ay içinde düşer.

Kaçak tespit, basınç düzenleme ve ısı geri kazanım yatırımları arasında nasıl önceliklendirme yapabilirim?

Enerji tasarrufu yatırımlarınızı aşağıdakilere göre önceliklendirin: 1) Uygulama maliyeti ve karmaşıklığı-kaçak tespiti genellikle en az ilk yatırımı gerektirir; 2) Tesise özgü tasarruf potansiyeli-özel operasyonunuzda hangi teknolojinin en yüksek tasarrufu sunduğunu belirlemek için değerlendirmeler yapın; 3) Sıralı faydalar-kaçak tespiti basınç düzenleme etkinliğini artırır, bu da ısı geri kazanımı için kompresör çalışmasını optimize eder; 4) Mevcut kaynaklar-hem sermaye hem de uygulama kapasitesini göz önünde bulundurun. Çoğu tesis için en uygun sıra önce kaçak tespiti, ardından basınç regülasyonu ve daha sonra ısı geri kazanımıdır, çünkü her biri bir önceki uygulamanın faydalarına dayanır.

Bu enerji tasarruflu sistemler eski basınçlı hava sistemlerine uyarlanabilir mi?

Evet, enerji tasarrufu sağlayan teknolojilerin çoğu eski basınçlı hava sistemlerine başarıyla uyarlanabilir, ancak bazı uyarlamalar gerekli olabilir. Kaçak tespiti sistem yaşından bağımsız olarak çalışır. Akıllı basınç regülasyonu, elektronik regülatörlerin ve kontrol sistemlerinin kurulumunu gerektirebilir, ancak nadiren büyük boru değişiklikleri gerektirir. Atık ısı geri kazanımı, özellikle optimum entegrasyon için tipik olarak en fazla modifikasyonu gerektirir, ancak temel ısı geri kazanımı bile çoğu sisteme eklenebilir. Eski sistemler için en önemli husus, mevcut konfigürasyonun uygun şekilde belgelendirilmesi ve dikkatli entegrasyon planlamasıdır. ROI süreleri, tipik olarak daha düşük temel verimlilikleri nedeniyle eski sistemler için genellikle daha kısadır.

-

Özel sensörlerin, gürültülü ortamlarda bile basınçlı bir sızıntıdan türbülanslı gaz akışı tarafından üretilen yüksek frekanslı sesi (ultrason) algıladığı ultrasonik sızıntı tespit prensibini açıklar. ↩

-

Makine öğrenimi algoritmalarının endüstriyel süreç kontrolünde verileri analiz etmek, kalıpları belirlemek ve performansı, verimliliği ve kaliteyi gerçek zamanlı olarak optimize etmek için gelecekteki durumları tahmin etmek için nasıl kullanıldığına genel bir bakış sağlar. ↩

-

Genellikle dördüncü sanayi devrimi olarak adlandırılan ve siber-fiziksel sistemler, Nesnelerin İnterneti (IoT) ve bulut bilişim de dahil olmak üzere üretim teknolojilerinde otomasyon ve veri alışverişine yönelik eğilimi kapsayan Endüstri 4.0'ı açıklar. ↩

-

Termal enerjiyi bir ortamdan diğerine verimli bir şekilde aktarmak için tasarlanmış cihazlar olan farklı ısı eşanjörü türleri (kabuk ve boru, plaka ve kanatlı boru gibi) hakkında bir kılavuz sunar. ↩

-

Bina su sistemlerinde Legionella bakterilerinin büyümesini yöneterek Lejyoner hastalığının önlenmesine ilişkin, genellikle CDC gibi kaynaklardan gelen yetkili halk sağlığı bilgileri sağlar. ↩