Hassas pnömatik konumlandırma sistemleriniz öngörülemeyen davranışlar sergilediğinde çubuk-kayma davranışı1, tutarsız kopma kuvvetleri veya strok boyunca değişen sürtünme, burada, aşağıda açıklanan karmaşık sürtünme rejimlerine tanık oluyorsunuz. Stribeck eğrileri2—a tribolojik3 Geleneksel sızdırmazlık analizi tarafından tamamen göz ardı edilen, ±2-5 mm konumlandırma hatalarına ve 30-50% kuvvet değişimlerine neden olabilen bir fenomen. 🎯

Stribeck eğrileri, sürtünme katsayısı \( \mu \) ile boyutsuz parametre \( (\eta \times N \times V)/P \) arasındaki ilişkiyi tanımlar ve üç farklı sürtünme rejimini gösterir: sınır yağlama (yüksek sürtünme, yüzey teması), karışık yağlama (geçiş sürtünmesi) ve hidrodinamik yağlama (düşük sürtünme, tam sıvı film ayrılması).

Geçen hafta, Massachusetts'teki bir tıbbi cihaz üreticisinde hassas otomasyon mühendisi olarak çalışan David'e yardım ettim. David, ±3 mm konumlandırma tekrarlanabilirliği sorunlarıyla uğraşıyordu ve bu sorunlar, yüksek değerli montajlarının 8%'sinin kalite denetiminden geçememesine neden oluyordu.

İçindekiler

- Stribeck eğrileri nedir ve pnömatik contalarda nasıl uygulanır?

- Farklı Sürtünme Rejimleri Silindir Performansını Nasıl Etkiler?

- Conta Sürtünme Davranışını Karakterize Eden Yöntemler Nelerdir?

- Stribeck Analizi Kullanarak Conta Tasarımını Nasıl Optimize Edebilirsiniz?

Stribeck eğrileri nedir ve pnömatik contalarda nasıl uygulanır?

Stribeck eğrilerini anlamak, conta sürtünme davranışını tahmin etmek ve kontrol etmek için temel önemdedir. 🔬

Stribeck eğrileri, sürtünme katsayısı \( \mu \) ile Stribeck parametresi \( (\eta \times V)/P \) arasındaki ilişkiyi gösterir. Burada \( \eta \) yağlayıcı viskozitesi, \( V \) kayma hızı ve \( P \) temas basıncıdır. Bu eğriler, pnömatik silindirlerde conta sürtünme özelliklerini ve aşınma davranışını belirleyen üç farklı yağlama rejimini ortaya koyar.

Temel Stribeck İlişkisi

Stribeck parametresi şu şekilde tanımlanır:

$$

S = \frac{\eta \times V}{P}

$$

Nerede?

- \( \eta \) = Dinamik viskozite4 yağlayıcı (Pa·s)

- \( V \) = Kayma hızı (m/s)

- \( P \) = Temas basıncı (Pa)

Üç Sürtünme Rejimi

Sınır Yağlama (Düşük S):

- Özellikler: Doğrudan yüzey teması, yüksek sürtünme

- Sürtünme katsayısı: 0,1 – 0,8 (malzemeye bağlı)

- Yağlama: Moleküler katmanlar, yüzey filmleri

- Giyim: Yüksek, doğrudan metal/elastomer teması

Karışık Yağlama (Orta S):

- Özellikler: Kısmi sıvı filmi, değişken sürtünme

- Sürtünme katsayısı: 0,05 – 0,2 (çok değişken)

- Yağlama: Sınır ve akışkan filminin birleşimi

- Giyim: Orta derecede, aralıklı temas

Hidrodinamik Yağlama (Yüksek S):

- Özellikler: Tam sıvı film ayrılması, düşük sürtünme

- Sürtünme katsayısı: 0,001 – 0,05 (viskoziteye bağlı)

- Yağlama: Tam sıvı film desteği

- Giyim: Minimal, yüzey teması yok

Pnömatik Conta Uygulamaları

Tipik Çalışma Koşulları:

- Hızlar: 0,01 – 5,0 m/s

- Basınçlar: 0,1 – 1,0 MPa

- Yağlayıcılar: Sıkıştırılmış hava nemi, conta gresi

- Sıcaklıklar: -20°C ila +80°C

Mühürle İlgili Faktörler:

- Temas basıncı: Conta tasarımı ve sistem basıncı ile belirlenir

- Yüzey pürüzlülüğü: Rejimler arasındaki geçişi etkiler

- Conta malzemesiElastomer özellikleri sürtünmeyi etkiler.

- Yağlama: Pnömatik sistemlerde sınırlıdır

Pnömatik Contalar için Stribeck Eğrisi Özellikleri

| Rejim | Stribeck Parametresi | Tipik μ | Silindir Davranışı |

|---|---|---|---|

| Sınır | S < 0,001 | 0.2 – 0.6 | Yapış-kayma, yüksek kopma |

| Karışık | 0,001 < S < 0,1 | 0.05 – 0.3 | Değişken sürtünme, avcılık |

| Hidrodinamik | S > 0,1 | 0.01 – 0.08 | Düzgün hareket, düşük sürtünme |

Malzemeye Özgü Davranış

NBR (Nitril) Contalar:

- Sınır sürtünmesi: μ = 0,3 – 0,7

- Geçiş bölgesi: Geniş, kademeli

- Hidrodinamik potansiyel: Elastomer özellikleri nedeniyle sınırlıdır

PTFE Contalar:

- Sınır sürtünmesi: μ = 0,1 – 0,3

- Geçiş bölgesi: Keskin, iyi tanımlanmış

- Hidrodinamik potansiyel: Düşük olması nedeniyle mükemmel yüzey enerjisi5

Poliüretan Contalar:

- Sınır sürtünmesi: μ = 0,2 – 0,5

- Geçiş bölgesi: Orta genişlik

- Hidrodinamik potansiyel: Uygun yağlama ile iyi sonuç verir

Vaka Çalışması: David’in Tıbbi Cihaz Uygulaması

David'in hassas konumlandırma sistemi klasik Stribeck davranışını sergiledi:

- Çalışma hız aralığı: 0,05 – 2,0 m/s

- Sistem basıncı: 6 bar (0,6 MPa)

- Conta malzemesi: NBR O-ringler

- Gözlemlenen sürtünme: μ = 0,4 düşük hızlarda, μ = 0,15 yüksek hızlarda

- Konumlandırma hataları: Sürtünme farklılıkları nedeniyle ±3 mm

Analizler, sistemin normal çalışma sırasında üç sürtünme rejiminin tümünde çalıştığını ve bu durumun öngörülemeyen konumlandırma davranışına neden olduğunu ortaya koydu.

Farklı Sürtünme Rejimleri Silindir Performansını Nasıl Etkiler?

Her sürtünme rejimi, silindir davranışını doğrudan etkileyen farklı performans özellikleri yaratır. ⚡

Farklı sürtünme rejimleri, değişen kopma kuvvetleri, hıza bağlı sürtünme katsayıları ve geçiş kaynaklı dengesizlikler yoluyla silindir performansını etkiler: sınır yağlama yapış-kayma hareketi ve yüksek başlangıç kuvvetlerine neden olur, karışık yağlama öngörülemeyen sürtünme değişikliklerine yol açarken, hidrodinamik yağlama düzgün ve tutarlı hareket sağlar.

Sınır Yağlama Etkileri

Yüksek Statik Sürtünme:

$$

F_{\text{statik}} = \mu_{\text{statik}} \times N

$$

Burada \( \mu_{\text{statik}} \) kinetik sürtünmeden 2–3 kat daha yüksek olabilir.

Yapışma-Kayma Olgusu:

- Çubuk aşamasıStatik sürtünme hareketi engeller.

- Kayma aşaması: Kopma meydana geldiğinde ani hızlanma

- Frekans: Sistem dinamiklerine bağlı olarak genellikle 1-50 Hz

Performans Etkileri:

- Konumlandırma hassasiyeti: ±1-5 mm hata yaygındır

- Kuvvet değişimleri: 200-500% statik ve kinetik arasında

- Kontrol dengesizliği: Düzgün hareket elde etmek zor

- Aşınma ivmesi: Yüksek temas gerilmeleri

Karışık Yağlama Özellikleri

Değişken Sürtünme Katsayısı:

$$

\mu = f(V, P, T, \text{yüzey koşulları})

$$

Sürtünme, çalışma koşullarına göre öngörülemez şekilde değişir.

Geçiş Kararsızlıkları:

- Avlanma davranışı: Sürtünme rejimleri arasındaki salınım

- Hız duyarlılığı: Küçük hız değişiklikleri büyük sürtünme değişikliklerine neden olur.

- Basınç etkileri: Sistem basıncı değişiklikleri sürtünmeyi etkiler

- Sıcaklık bağımlılığı: Yağlamaya termal etkiler

Kontrol Zorlukları:

- Öngörülemeyen tepki: Sistem davranışı koşullara göre değişir.

- Ayar zorluklarıKontrol parametreleri değişikliklere uyum sağlamalıdır.

- Tekrarlanabilirlik sorunları: Performansın döngüden döngüye değişkenlikleri

Hidrodinamik Yağlamanın Avantajları

Düşük, Tutarlı Sürtünme:

$$

\mu \approx \text{sabit} \times \frac{\eta \times V}{P}

$$

Sürtünme öngörülebilir ve hıza orantılı hale gelir.

Düzgün Hareket Özellikleri:

- Yapışma-kayma yok: Sarsılmadan sürekli hareket

- Öngörülebilir güçler: Sürtünme bilinen ilişkilerle ilerler

- Yüksek hassasiyet: Konumlandırma hassasiyeti <0,1 mm elde edilebilir

- Azaltılmış aşınma: Minimum yüzey teması

Hıza Bağlı Performans

Düşük Hızlı Çalışma (<0,1 m/s):

- Rejim: Öncelikle sınır yağlama

- Sürtünme: Yüksek ve değişken (μ = 0,2-0,6)

- Hareket kalitesi: Yapış-kayma, sarsıntılı hareket

- Uygulamalar: Konumlandırma, sıkıştırma

Orta Hızlı Çalışma (0,1-1,0 m/s):

- Rejim: Karışık yağlama

- Sürtünme: Orta ve değişken (μ = 0,05-0,3)

- Hareket kalitesi: Geçiş dönemi, bazı istikrarsızlıklar

- Uygulamalar: Genel otomasyon

Yüksek Hızlı Çalışma (>1,0 m/s):

- Rejim: Hidrodinamik yaklaşım

- Sürtünme: Düşük ve tutarlı (μ = 0,01-0,08)

- Hareket kalitesi: Pürüzsüz, öngörülebilir

- Uygulamalar: Yüksek hızlı bisiklet sürme

Rejimler Arası Kuvvet Analizi

| Çalışma Koşulları | Sürtünme Rejimi | Sürtünme Kuvveti | Hareket Kalitesi |

|---|---|---|---|

| Başlangıç (V = 0) | Sınır | 400-800 N | Yapışma-kayma |

| Düşük hız (V = 0,05 m/s) | Sınır/Karışık | 200-500 N | Kuru et |

| Orta hız (V = 0,5 m/s) | Karışık | 100-300 N | Değişken |

| Yüksek hız (V = 2,0 m/s) | Karışık/Hidrodinamik | 50-150 N | Pürüzsüz |

Sistem Dinamik Etkileri

Doğal Frekans Etkileşimleri:

$$

f_n = \frac{1}{2\pi} \times \sqrt{\frac{k}{m}}

$$

Stick-slip frekanslarının sistem rezonanslarını uyarabileceği yerler.

Kontrol Sistemi Tepkisi:

- Sınır rejimi: Yüksek kazanç gerektirir, istikrarsızlığa eğilimlidir

- Karışık rejim: Ayarlaması zor, değişken tepki

- Hidrodinamik rejim: Kararlı, öngörülebilir kontrol tepkisi

Vaka Çalışması: Performans Analizi

David'in tıbbi cihaz sistemi, rejime bağlı belirgin bir davranış sergiledi:

Sınır Yağlama (V < 0,1 m/s):

- Ayrılma kuvveti: 650 N

- Kinetik sürtünme: 380 N (μ = 0,42)

- Konumlandırma hatası: ±2,8 mm

- Hareket kalitesi: Şiddetli yapışma-kayma

Karışık Yağlama (0,1 < V < 0,8 m/s):

- Sürtünme değişimi: 150-320 N

- Ortalama sürtünme: 235 N (μ = 0,26)

- Konumlandırma hatası: ±1,5 mm

- Hareket kalitesi: Tutarsız, avcılık

Hidrodinamik Yaklaşım (V > 0,8 m/s):

- Sürtünme kuvveti: 85-110 N (μ = 0,12)

- Konumlandırma hatası: ±0,3 mm

- Hareket kalitesi: Pürüzsüz, öngörülebilir

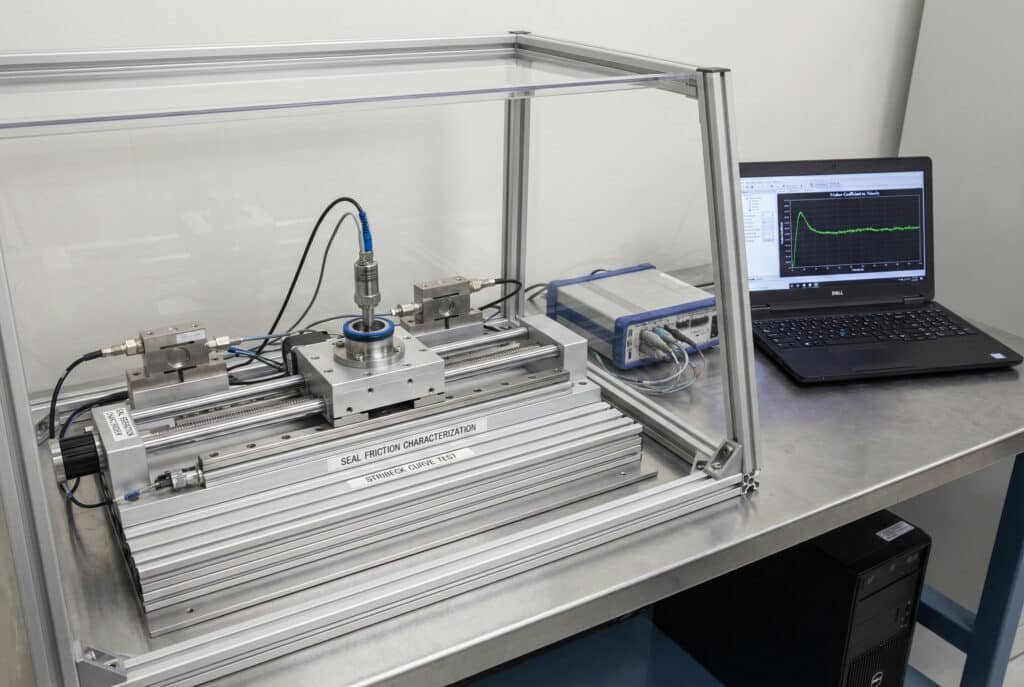

Conta Sürtünme Davranışını Karakterize Eden Yöntemler Nelerdir?

Accurate characterization of seal friction requires systematic testing across the full range of operating conditions. 📊

Sızdırmazlık contasının sürtünme davranışını, sürtünme ile hız ilişkisini ölçmek için tribometre testi, temas basıncının etkilerini belirlemek için basınç değişimi testi, termal etkileri değerlendirmek için sıcaklık döngüsü testi ve sızdırmazlık contasının ömrü boyunca sürtünme gelişimini izlemek için uzun süreli aşınma testi kullanarak karakterize edin.

Laboratuvar Test Yöntemleri

Tribometre Testi:

- Doğrusal tribometreler: Pistonlu hareket simülasyonu

- Döner tribometreler: Sürekli kayma ölçümü

- Pnömatik tribometreler: Gerçek çalışma koşulu simülasyonu

- Çevresel kontrol: Sıcaklık, nem, basınç değişimi

Test Parametreleri:

- Hız aralığı: 0,001 – 10 m/s (logaritmik adımlar)

- Basınç aralığı: 0,1 – 2,0 MPa

- Sıcaklık aralığı: -20°C ila +80°C

- Süre: Aşınma değerlendirmesi için 10⁶ – 10⁸ döngü

Saha Test Yaklaşımları

Yerinde Ölçüm:

- Kuvvet sensörleri: Sürtünme kuvvetlerini ölçmek için yük hücreleri

- Pozisyon geri bildirimi: Yüksek çözünürlüklü kodlayıcılar

- Basınç izleme: Sistem basıncı değişimleri

- Sıcaklık ölçümü: Conta çalışma sıcaklığı

Veri Toplama Gereksinimleri:

- Örnekleme oranı: Dinamik olaylar için 1-10 kHz

- Çözünürlük: Kuvvet ölçümü için tam ölçekte 0,1%

- Senkronizasyon: Tüm parametrelerin koordineli ölçümü

- Süre: İstatistiksel analiz için çoklu çalışma döngüleri

Stribeck Eğrisi Oluşturma

Veri İşleme Adımları:

- Stribeck parametresini hesaplayın: \( S = (\eta \times V) / P \)

- Sürtünme katsayısını belirleyin: \( \mu = F_{\text{sürtünme}} / F_{\text{normal}} \)

- Konu ilişkisi: \( \mu \) ile \( S \) log-log ölçeğinde karşılaştırılması

- Rejimleri tanımlayın: Sınır, karışık, hidrodinamik bölgeler

- Eğri uydurma: Her rejim için matematiksel modeller

Matematiksel Modeller:

Sınır rejimi: \( \mu = \mu_b \) (sabit)

Karışık rejim: \( \mu = a \times S^{-b} + c \)

Hidrodinamik rejim: \( \mu = d \times S + e \)

Test Ekipmanı ve Kurulumu

| Ekipman | Ölçüm | Doğruluk | Uygulama |

|---|---|---|---|

| Yük hücreleri | Kuvvet | ±0,11 TP3T FS | Sürtünme ölçümü |

| Doğrusal enkoderler | Pozisyon | ±1 μm | Hız hesaplaması |

| Basınç transdüserleri | Basınç | ±0,251 TP3T FS | Temas basıncı |

| Termokupllar | Sıcaklık | ±0.5°C | Termal etkiler |

Çevresel Testler

Sıcaklık Etkileri:

- Viskozite değişiklikleri: η sıcaklıkla değişir

- Malzeme özellikleri: Elastomer modülünün sıcaklık bağımlılığı

- Termal genleşme: Temas basınçlarını etkiler

- Yağlama etkinliği: Sıcaklığa bağlı film oluşumu

Nem Etkileri:

- Nem yağlama: Pnömatik sistemlerde yağlayıcı olarak su buharı

- Malzeme şişmesi: Elastomer boyut değişiklikleri

- Korozyon etkileri: Yüzey durumu değişiklikleri

Aşınma Değerlendirmesi

Sürtünme Evrimi:

- Alışma süresi: İlk yüksek sürtünme azaltma

- Kararlı durum: Kararlı sürtünme özellikleri

- Aşınma: Yüzey bozulması nedeniyle artan sürtünme

Yüzey Analizi:

- Profilometri: Yüzey pürüzlülüğü değişiklikleri

- Mikroskopi: Aşınma modeli analizi

- Kimyasal analiz: Yüzey bileşimi değişiklikleri

Vaka Çalışması: David’in Sistem Karakterizasyonu

Test Protokolü:

- Hız aralığı: 0,01 – 3,0 m/s

- Basınç seviyeleri: 2, 4, 6, 8 bar

- Sıcaklık aralığı: 10°C – 50°C

- Test süresi: Koşul başına 10⁵ döngü

Önemli Bulgular:

- Sınır/karışık geçiş: S = 0,003

- Karışık/hidrodinamik geçiş: S = 0,08

- Sıcaklık hassasiyeti: 10°C başına 15% sürtünme artışı

- Basınç etkileri: 4 barın üzerinde minimum

Stribeck Parametreleri:

- Sınır sürtünmesi: \( \mu_b = 0,45 \)

- Karışık rejim: \( \mu = 0,12 \times S^{-0,3} + 0,08 \)

- Hidrodinamik: \( \mu = 0,02 \times S + 0,015 \)

Stribeck Analizi Kullanarak Conta Tasarımını Nasıl Optimize Edebilirsiniz?

Stribeck analysis enables targeted seal optimization for specific operating conditions and performance requirements. 🎯

İstenilen sürtünme rejimlerini destekleyen malzemeler ve geometriler seçerek, yağlamayı artıran yüzey dokuları tasarlayarak, temas basıncını en aza indiren conta konfigürasyonları seçerek ve çalışmayı hidrodinamik koşullara kaydıran yağlama stratejileri uygulayarak Stribeck analizi kullanarak conta tasarımını optimize edin.

Malzeme Seçim Stratejisi

Düşük Sürtünmeli Malzemeler:

- PTFE bileşikleri: Mükemmel sınır yağlama özellikleri

- Poliüretan: İyi karışık yağlama özellikleri

- Özel elastomerler: Değiştirilmiş yüzey özellikleri

- Kompozit contalar: Farklı rejimler için optimize edilmiş çoklu malzemeler

Yüzey İşlem Seçenekleri:

- Floropolimer kaplamalar: Sınır sürtünmesini azaltın

- Plazma tedavileri: Yüzey enerjisini değiştirin

- Mikro dokulandırma: Yağlama hazneleri oluşturun

- Kimyasal modifikasyonlar: Tribolojik özellikleri değiştir

Geometrik Optimizasyon

Temas Basıncı Azaltma:

- Daha geniş temas alanları: Yükü daha geniş bir alana dağıtın

- Optimize edilmiş conta profilleri: Gerilme yoğunlaşmalarını azaltın

- Basınç dengeleme: Net temas kuvvetlerini en aza indirin

- Aşamalı katılım: Kademeli yük uygulaması

Yağlama İyileştirme:

- Mikro oluklar: Kanal yağlayıcıyı temas bölgesine sürün

- Yüzey dokulandırma: Hidrodinamik kaldırma kuvveti oluşturun

- Rezervuar tasarımı: Sınır koşulları için yağlayıcı depolama

- Akış optimizasyonu: Yağ sirkülasyonunu artırın

İşletme Rejimi ile Tasarım Stratejileri

| Hedef Rejim | Tasarım Yaklaşımı | Temel Özellikler | Uygulamalar |

|---|---|---|---|

| Sınır | Düşük sürtünmeli malzemeler | PTFE, yüzey işlemleri | Düşük hızda konumlandırma |

| Karışık | Optimize edilmiş geometri | Azaltılmış temas basıncı | Genel otomasyon |

| Hidrodinamik | Geliştirilmiş yağlama | Yüzey dokusu, oluklar | Yüksek hızlı çalışma |

Gelişmiş Conta Teknolojileri

Çok Malzemeli Contalar:

- Kompozit yapı: Farklı işlevler için farklı malzemeler

- Kademeli özellikler: Mühür üzerinde değişen özellikler

- Hibrit tasarımlar: Elastomer ve PTFE elemanlarını birleştirin

- İşlevsel olarak derecelendirilmiş: Konuma göre optimize edilmiş özellikler

Uyarlanabilir Sızdırmazlık Sistemleri:

- Değişken geometri: Çalışma koşullarına göre ayarlayın

- Aktif yağlama: Kontrollü yağlayıcı dağıtımı

- Akıllı malzemeler: Çevresel değişikliklere yanıt vermek

- Entegre sensörler: Sürtünmeyi gerçek zamanlı olarak izleyin

Bepto'nun Stribeck Optimize Edilmiş Çözümleri

Bepto Pneumatics'te, uygulamaya özel sızdırmazlık çözümleri geliştirmek için Stribeck analizini kullanıyoruz:

Tasarım Süreci:

- Çalışma koşulu analizi: Müşteri gereksinimlerini Stribeck rejimlerine eşleştirin

- Malzeme seçimi: Hedef rejimler için en uygun malzemeleri seçin

- Geometrik optimizasyon: İstenilen sürtünme özellikleri için tasarım

- Test doğrulama: Çalışma aralığı boyunca performansı doğrulayın

Performans Sonuçları:

- Sürtünme azaltma: Hedef rejimlerde 60-80% iyileştirme

- Konumlandırma hassasiyeti: Optimize edilmiş sistemlerde ±0,1 mm elde edilebilir

- Contanın ömrünün uzatılması: Aşınmanın azalmasıyla 3-5 kat iyileşme

- Kontrol kararlılığıÖngörülebilir sürtünme daha iyi kontrol sağlar.

David'in Uygulaması için Uygulama Stratejisi

Aşama 1: Hemen Yapılacak İyileştirmeler (1-2. Hafta)

- Conta malzemesi yükseltmesi: Düşük sürtünme için PTFE kaplı contalar

- Yağlama iyileştirme: Özel conta gres uygulaması

- Çalışma parametrelerinin optimizasyonu: Karışık rejimi önlemek için hızları ayarlayın

- Kontrol sistemi ayarı: Bilinen sürtünme özelliklerini telafi etmek

Aşama 2: Tasarım Optimizasyonu (1-2. Ay)

- Özel mühür geliştirme: Uygulamaya özel conta tasarımı

- Yüzey işlemleri: Silindir deliklerinde düşük sürtünmeli kaplamalar

- Geometrik değişiklikler: Conta temas geometrisini optimize edin

- Yağlama sistemi: Entegre yağlama sistemi

Aşama 3: Gelişmiş Çözümler (3-6. Ay)

- Akıllı sızdırmazlık sistemi: Uyarlanabilir sürtünme kontrolü

- Gerçek zamanlı izleme: Kontrol optimizasyonu için sürtünme geri bildirimi

- Kestirimci bakım: Conta durumunun izlenmesi

- Sürekli iyileştirme: Performans verilerine dayalı sürekli optimizasyon

Sonuçlar ve Performans İyileştirme

David'in Uygulama Sonuçları:

- Konumlandırma hassasiyeti: ±3 mm'den ±0,2 mm'ye iyileştirildi

- Sürtünme tutarlılığı: Sürtünme varyasyonunda 85% azalma

- Ayrılma kuvveti: 650N'den 180N'ye düşürüldü

- Kalite iyileştirme: Hata oranı 8%'den 0,3%'ye düşürüldü.

- Çevrim süresi: Daha yumuşak hareket sayesinde 25% daha hızlı

Maliyet-Fayda Analizi

Uygulama Maliyetleri:

- Conta yükseltmeleri: $12,000

- Yüzey işlemleri: $8,000

- Kontrol sistemi değişiklikleri: $15,000

- Test ve doğrulama: $5,000

- Toplam yatırım: $40,000

Yıllık Avantajlar:

- Kalite iyileştirme: $180.000 (kusurlar azaltıldı)

- Verimlilik artışı: $45.000 (daha hızlı döngüler)

- Bakım azaltma: $18.000 (daha uzun conta ömrü)

- Enerji tasarrufu: $8.000 (azaltılmış sürtünme)

- Toplam yıllık fayda: $251,000

ROI Analizi:

- Geri ödeme süresi: 1,9 ay

- 10 yıllık NPV: $2,1 milyon

- İç verim oranı: 485%

İzleme ve Sürekli İyileştirme

Performans Takibi:

- Sürtünme izleme: Conta sürtünmesinin sürekli ölçümü

- Konumlandırma hassasiyeti: Konumlandırmanın istatistiksel süreç kontrolü

- Aşınma değerlendirmesi: Düzenli conta durumu değerlendirmesi

- Performans trendi: Uzun vadeli optimizasyon fırsatları

Optimizasyon Fırsatları:

- Mevsimsel düzeltmeler: Sıcaklık ve nem etkilerini hesaba katın

- Yük optimizasyonu: Değişen üretim gereksinimlerine göre ayarlayın

- Teknoloji yükseltmeleri: Yeni sızdırmazlık teknolojileri uygulamak

- En iyi uygulamalarBaşarılı optimizasyon tekniklerini paylaşın

The key to successful Stribeck-based optimization lies in understanding that friction is not a fixed property but a system characteristic that can be engineered and controlled through proper seal design and operating condition management. 💪

Stribeck Eğrileri ve Pnömatik Conta Sürtünmesi Hakkında Sıkça Sorulan Sorular

Pnömatik silindir contaları için tipik Stribeck parametresi aralığı nedir?

Pnömatik silindir contaları genellikle 0,001 ile 0,1 arasındaki Stribeck parametreleriyle çalışır ve sınır ve karışık yağlama rejimlerini kapsar. Saf hidrodinamik yağlama (S > 0,1), sınırlı yağlama ve nispeten düşük hızlar nedeniyle pnömatik sistemlerde nadirdir.

Conta malzemesi Stribeck eğrisinin şeklini nasıl etkiler?

Farklı conta malzemeleri, belirgin şekilde farklı Stribeck eğrileri oluşturur: PTFE contalar keskin geçişler ve düşük sınır sürtünmesi (μ = 0,1-0,3) gösterirken, elastomer contalar kademeli geçişler ve daha yüksek sınır sürtünmesi (μ = 0,3-0,7) sergiler. Karışık yağlama bölgesi genişliği de malzemeler arasında önemli ölçüde farklılık gösterir.

Tasarım değişiklikleriyle bir contanın çalışma rejimini değiştirebilir misiniz?

Evet, conta çalışma rejimi birkaç yaklaşımla değiştirilebilir: temas basıncını azaltmak hidrodinamik koşullara doğru ilerler, yağlamayı iyileştirmek Stribeck parametresini artırır ve yüzey dokusu sıvı film oluşumunu geliştirebilir. Ancak, uygulamanın temel hız ve basınç kısıtlamaları elde edilebilir aralığı sınırlar.

Pnömatik sistemler neden nadiren gerçek hidrodinamik yağlama sağlar?

Pnömatik sistemler genellikle yeterli yağlamaya sahip değildir (sadece nem ve minimum conta gresi), orta hızlarda çalışır ve nispeten yüksek temas basınçlarına sahiptir, bu da Stribeck parametrelerini 0,1'in altında tutar. Gerçek hidrodinamik yağlama, sürekli yağlama maddesi beslemesi ve daha yüksek hız-basınç oranları gerektirir.

Stribeck davranışı açısından çubuksuz silindirler çubuklu silindirlerle karşılaştırıldığında nasıl bir fark vardır?

Rodless silindirler genellikle daha fazla sızdırmazlık elemanına sahiptir, ancak optimize edilmiş sızdırmazlık geometrileri ve daha iyi yağlama erişimi ile tasarlanabilirler. Farklı sızdırmazlık yükleme modellerinden dolayı biraz farklı Stribeck özellikleri gösterebilirler, ancak temel sürtünme rejimleri aynı kalır. Temel avantajı, sürtünmeyi optimize etmek için tasarım esnekliğidir.

-

Stick-slip fenomeninin (sarsıntılı hareket) mekanizmasını ve bunun hassas kontrolü nasıl bozduğunu anlayın. ↩

-

Sürtünme rejimlerini daha iyi tahmin etmek için Stribeck eğrisinin temel ilkelerini keşfedin. ↩

-

Sürtünme, aşınma ve yağlama dahil olmak üzere, göreceli hareket halindeki etkileşimli yüzeylerin bilimi olan triboloji hakkında bilgi edinin. ↩

-

Dinamik viskozitenin teknik tanımını ve Stribeck parametresinin hesaplanmasındaki rolünü gözden geçirin. ↩

-

PTFE gibi malzemelerde düşük yüzey enerjisinin yapışma ve sürtünmeyi nasıl azalttığını keşfedin. ↩