Yüksek hızlı üretim hatları, aşağıdaki durumlarda yıkıcı ekipman hasarına ve maliyetli duruş sürelerine maruz kalır pnömati̇k si̇li̇ndi̇rler1 Uygun yavaşlama olmadan uç konumlara çarparak yatakları tahrip eden, muhafazaları çatlatan ve bağlı makine sistemleri boyunca hassas bileşenleri parçalayan şok dalgaları oluşturur.

Yüksek hızlı silindir uygulamalarındaki hava yastıkları, kademeli hava sıkıştırması yoluyla kontrollü yavaşlama sağlayarak darbe kuvvetlerini 80-90% azaltır, silindir ömrünü 300-500% uzatır ve hassas konumlandırma doğruluğunu korurken dakikada 2000 vuruşa kadar döngü hızlarına olanak tanır.

Geçen hafta Detroit'teki bir otomotiv montaj fabrikasında üretim mühendisi olan Thomas'a yardımcı oldum, yüksek hızlı alma ve yerleştirme silindirleri darbe hasarı nedeniyle her 3-4 haftada bir arızalanıyordu. Sistemini Bepto hava yastıklı rotsuz silindirlerimizle güçlendirdikten sonra, ekipmanı 45 günden fazla bir süre boyunca kusursuz bir şekilde çalıştı ve döngü hızını 25% artırdı. ⚡

İçindekiler

- Hava Yastıkları Nedir ve Pnömatik Sistemlerde Nasıl İşlev Görürler?

- Hava Yastıkları Yüksek Hızlı Uygulamalarda Performansı Nasıl Artırır?

- Hava Yastığı Teknolojisinden En Çok Hangi Uygulamalar Yararlanıyor?

- Hangi Tasarım Hususları Hava Yastığı Performansını Optimize Eder?

Hava Yastıkları Nedir ve Pnömatik Sistemlerde Nasıl İşlev Görürler?

Hava yastıkları, silindirler son konumlara yaklaştıkça aşamalı geri basınç oluşturarak kontrollü yavaşlama sağlar.

Hava yastıkları, silindir strokunun son kısmı sırasında egzoz hava akışını kademeli olarak kısıtlayan konik iğneli valfler veya ayarlanabilir delikler aracılığıyla çalışır ve son konumlarda sert darbeleri önlerken pistonu ve yükü yumuşak bir şekilde yavaşlatan artan geri basınç oluşturur.

Temel Hava Yastığı Mekaniği

Çalışma Prensibi Bileşenleri

- Yastık pistonu - Kısıtlama odasına giren konik bileşen

- Yastık odası - Yavaşlama sırasında geri basıncın oluştuğu hacim

- İğne valfi2 - Egzoz akış kısıtlamasını kontrol eden ayarlanabilir orifis

- Çek valf3 - Ters strok yönü sırasında sınırsız akışa izin verir

- Egzoz portu - Yastık kısıtlamasından sonra son hava tahliye noktası

Yavaşlama Süreci Aşamaları

| Sahne | Pozisyon | Basınç Etkisi | Yavaşlama Oranı |

|---|---|---|---|

| 1 | Serbest vuruş | Normal egzoz | Sabit hız |

| 2 | Yastık girişi | Kademeli kısıtlama | İlk yavaşlama |

| 3 | Aşamalı kısıtlama | Artan geri basınç | Yumuşak yavaşlama |

| 4 | Maksimum kısıtlama | Tepe yastık basıncı | Son konumlandırma |

Hava Yastığı Tipleri ve Konfigürasyonları

Sabit ve Ayarlanabilir Sistemler

- Sabit minderler önceden belirlenmiş yavaşlama eğrileri sağlar

- Ayarlanabilir minderler belirli uygulamalar için ince ayar yapılmasına izin verir

- Çift minder her strok yönü için bağımsız kontrol sunar

- Aşamalı minderler değişken yavaşlama profilleri sağlar

- Bypass yastıkları yastıklama ile acil durum geçersiz kılma özelliğini birleştirir

Dahili ve Harici Yastıklama

- İç yastıklar doğrudan silindir tasarımına entegre edin

- Dış yastıklar ayrı yavaşlatma cihazları olarak monte edin

- Hibrit sistemler maksimum kontrol için her iki yaklaşımı birleştirin

- Modüler minderler sahada kurulum ve ayarlamaya izin verir

Basınç ve Akış Dinamikleri

Geri Basınç Üretimi

Hava yastıkları sayesinde kontrollü geri basınç oluşturur:

- Hacim sıkıştırma yastık pistonu hazneye girerken

- Akış kısıtlaması giderek küçülen deliklerden

- Basınç farkı silindir odaları arasında

- Enerji emilimi basınçlı hava depolama yoluyla

- Isı üretimi hava sıkıştırması ve akış türbülansından

Akış Kontrol Mekanizmaları

- İğne valfi ayarı maksimum kısıtlamayı kontrol eder

- Orifis boyutlandırma yavaşlama özelliklerini belirler

- Oda hacmi yastık basınç oluşumunu etkiler

- Egzoz yolu tasarımı akış modellerini etkiler

- Sıcaklık telafisi tutarlı performans sağlar

Hava Yastıkları Yüksek Hızlı Uygulamalarda Performansı Nasıl Artırır?

Hava yastıkları, ekipmanı korurken ve hassasiyeti sürdürürken dramatik hız artışları sağlar.

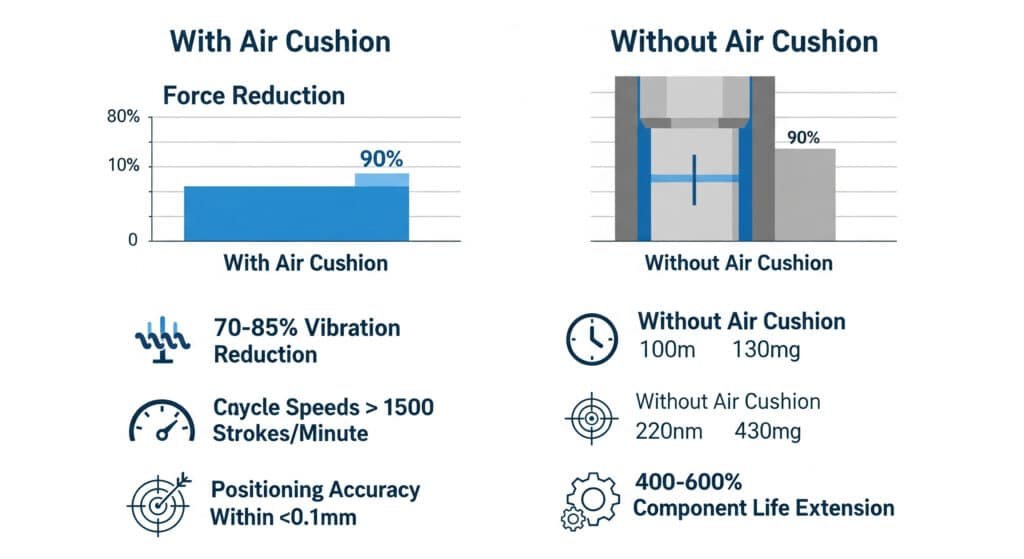

Hava yastıkları, yıkıcı darbe kuvvetlerini ortadan kaldırarak yüksek hız performansını artırır ve titreşim iletimi4 70-85% oranında artırır, dakikada 1500 vuruşun üzerinde döngü hızları sağlar, ±0,1 mm içinde konumlandırma doğruluğunu korur ve yastıksız sistemlere kıyasla bileşen ömrünü 400-600% oranında uzatır.

Etki Gücü Azaltma Faydaları

Kuvvet Karşılaştırma Analizi

| Silindir Hızı | Yastıksız | Hava Yastığı ile | Kuvvet Azaltma |

|---|---|---|---|

| 500 mm/s | 2,400 N darbe | 240 N yavaşlama | 90% |

| 1000 mm/s | 4,800 N etki | 480 N yavaşlama | 90% |

| 1500 mm/s | 7,200 N etki | 720 N yavaşlama | 90% |

| 2000 mm/s | 9,600 N darbe | 960 N yavaşlama | 90% |

Ekipman Koruma Avantajları

- Rulman ömrünü uzatma azaltılmış şok yüklemesinden

- Konut bütünlüğü stres kırıklarına karşı koruma

- Montaj stabilitesi azaltılmış titreşim iletimi ile

- Bağlı ekipman darbe kuvvetlerine karşı koruma

- Hassas bakım tutarlı yavaşlama yoluyla

Döngü Hızının Artırılması

Hız Sınırlama Faktörleri

Hava yastıkları olmadan, maksimum hızlar şu şekilde sınırlandırılır:

- Darbe hasarı silindir bileşenlerinin eşiği

- Titreşim seviyeleri yakındaki ekipmanı etkilemek

- Gürültü üretimi sert darbelerden

- Konumlandırma hassasiyeti zıplamadan kaynaklanan bozulma

- Bakım sıklığı hızlandırılmış aşınma nedeniyle

Yastıklı Sistem Özellikleri

Hava yastıkları etkinleştirilir:

- Daha yüksek hızlar ekipman hasarı olmadan

- Daha hızlı döngü süreleri daha fazla üretkenlik için

- Daha sorunsuz çalışma azaltılmış gürültü ve titreşim ile

- Daha iyi tekrarlanabilirlik kontrollü yavaşlama yoluyla

- Uzatılmış servis aralıkları bileşen stresinin azalması nedeniyle

Kısa bir süre önce Kuzey Carolina'da bir paketleme hattı süpervizörü olan Sarah ile çalıştım, dolum ekipmanı silindir darbe hasarı nedeniyle dakikada 800 devri geçemiyordu. Ayarlanabilir yavaşlama özelliğine sahip hava yastıklı rotsuz silindirlerimize yükseltme yaptıktan sonra, hattı artık dakikada 1.200 döngüde güvenilir bir şekilde çalışıyor ve bakım maliyetlerini 60% azaltıyor. 📈

Hassasiyet ve Doğruluk İyileştirmeleri

Konumlandırma Tutarlılığının Faydaları

- Azaltılmış aşım kontrollü yaklaşmadan son konuma

- En aza indirilmiş yerleşme süresi yumuşak yavaşlama yoluyla

- Sıçrama ortadan kaldırıldı pozisyon belirsizliğine neden olan

- Geliştirilmiş tekrarlanabilirlik tutarlı yastık performansı ile

- Sıcaklık kararlılığı koşullar boyunca doğruluğun korunması

Dinamik Tepki Özellikleri

- Daha hızlı yerleşme son konuma

- Azaltılmış salınım konumlandırmadan sonra

- Daha iyi yük taşıma değişen yüklerle

- Tutarlı zamanlama çalışma koşullarından bağımsız olarak

- Geliştirilmiş kontrol sistem yanıtı

Hava Yastığı Teknolojisinden En Çok Hangi Uygulamalar Yararlanıyor?

Belirli sektörler ve uygulamalar, hava yastığı uygulamasından maksimum avantaj elde eder.

Hava yastıklarından en çok yararlanan uygulamalar arasında yüksek hızlı paketleme hatları, hassas montaj işlemleri, malzeme taşıma sistemleri, otomatik üretim süreçleri ve döngü hızlarının dakikada 600 stroku aştığı veya yüklerin 50 kg'ı aştığı ve yumuşak yavaşlama gerektiren robotik uygulamalar yer alır.

Yüksek Hızlı Üretim Uygulamaları

Paketleme ve Dolum İşlemleri

- Şişe kapatma hassas konumlandırma gerektiren sistemler

- Etiket uygulaması yüksek hızlı doğruluk talepleri ile

- Ürün sıralama ve oryantasyon ekipmanları

- Konveyör transferleri üretim hattı arayüzlerinde

- Kalite denetimi hızlı bisikletli istasyonlar

Montaj Hattı Entegrasyonu

- Bileşen yerleştirme nazik yerleştirme gerektiren operasyonlar

- Kaynak armatürleri hızlı parça konumlandırma ile

- Test ekipmanları sık aktüatör döngüsü ile

- Malzeme besleme tutarlı zamanlamaya sahip sistemler

- Ürün kullanımı hasar önleme gerektiren

Ağır Hizmet Tipi Endüstriyel Uygulamalar

Malzeme Taşıma Sistemleri

| Uygulama Türü | Tipik Yük | Çevrim Hızı | Yastık Faydası |

|---|---|---|---|

| Palet taşıma | 500-2000 kg | 30-60 döngü/saat | Darbe koruması |

| Konteyner konumlandırma | 100-500 kg | 120-300 döngü/saat | Yük stabilitesi |

| Konveyör transferleri | 50-200 kg | 300-600 döngü/saat | Yumuşak geçişler |

| Robotik uç efektörler5 | 10-100 kg | 600-1200 döngü/saat | Hassas kontrol |

Proses Ekipmanları Uygulamaları

- Basın işlemleri kontrollü yaklaşma hızları gerektiren

- Enjeksiyon kalıplama hızlı kalıp açma/kapama ile

- Metal şekillendirme ağır aletli ekipman

- Damgalama presleri hassas konumlandırma ihtiyacı

- Hidrolik pres yedekleme sistemleri

Hassas Üretim Gereklilikleri

Elektronik ve Yarı İletken

- Bileşen yerleşimi milimetrenin altında hassasiyetle

- Gofret işleme titreşimsiz çalışma gerektiren

- Test probu konumlandırma tekrarlanabilir temas kuvveti ile

- Montaj armatürleri hassas bileşenler için

- Denetim sistemleri sabit konumlandırma ihtiyacı

Tıbbi Cihaz Üretimi

- Cerrahi alet montaj i̇şlemleri̇

- Farmasötik ambalajlar steril gereksinimleri ile

- Teşhis ekipmanı hassas hareketler gerektiren

- İmplant üretimi kritik toleranslar ile

- Laboratuvar otomasyonu sistemler

Hangi Tasarım Hususları Hava Yastığı Performansını Optimize Eder?

Uygun tasarım parametreleri maksimum yastık etkinliği ve sistem güvenilirliği sağlar.

Optimum hava yastığı performansı, yastık uzunluğunun (tipik olarak 10-25% strok) dikkatli bir şekilde seçilmesini, uygun iğne valfi boyutlandırmasını, yeterli hazne hacmini, uygun egzoz akış kapasitesini ve tutarlı yavaşlama özellikleri için basınç regülasyonu ve izleme ile sistem entegrasyonunu gerektirir.

Yastık Uzunluğu ve Zamanlaması

Optimal Yastık Uzunluğu Hesaplaması

- Hafif yükler (25 kg altı) - 10-15% toplam strok

- Orta yükler (25-100kg) - 15-20% toplam strok

- Ağır yükler (100 kg üzeri) - 20-25% toplam strok

- Yüksek hızlı uygulamalar - 25-50% ile artırın

- Hassasiyet gereksinimleri - Daha yumuşak bir yaklaşım için uzatın

Yavaşlama Profili Tasarımı

| Yük Kategorisi | İlk Hız | Yastık Uzunluğu | Son Hız | Yavaşlama Süresi |

|---|---|---|---|---|

| Hafif hizmet | 1000 mm/s | 50 mm | 10 mm/s | 0.08 saniye |

| Orta hizmet | 800 mm/s | 60 mm | 15 mm/s | 0.12 saniye |

| Ağır hizmet | 600 mm/s | 80 mm | 20 mm/s | 0.18 saniye |

İğne Valfi Seçimi ve Ayarı

Akış Kontrol Gereksinimleri

- İlk ayar temel performans için 50% kısıtlamasında

- İnce ayar optimizasyon için 10%'lik artışlarla

- Yük telafisi değişen yükler için ayarlama

- Hız adaptasyonu farklı döngü hızları için modifikasyon

- Çevresel faktörler sıcaklık ve basınç değişimleri göz önünde bulundurularak

Ayarlama Prosedürleri

- Temel kuruluş standart yük ve hız ile

- Performans izleme ilk çalıştırma sırasında

- Artımlı ayarlama optimum yavaşlama için

- Dokümantasyon tekrarlanabilirlik için son ayarların

- Periyodik doğrulama performansı korumak için

Sistem Entegrasyonunda Dikkat Edilecek Hususlar

Basınç Besleme Gereksinimleri

- Tutarlı basınç tekrarlanabilir performans için düzenleme

- Yeterli akış kapasitesi sistem basıncını korumak için

- Filtrasyon sistemleri kirlenmeyi önlemek için

- Nem giderme donma ve korozyonu önlemek için

- Basınç izleme sistem sağlığı değerlendirmesi için

Kontrol Sistemi Entegrasyonu

- Pozisyon geri bildirimi yastık angajman doğrulaması için

- Basınç izleme performans optimizasyonu için

- Hız kontrolü yastık zamanlaması ile koordinasyon

- Güvenlik kilitleri acil durdurma özelliği için

- Teşhis sistemleri kestirimci bakım için

Bakım ve Optimizasyon

Performans İzleme Parametreleri

- Yavaşlama tutarlılığı birden fazla döngü boyunca

- Son konumlandırma doğruluk ve tekrarlanabilirlik

- Yastık basıncı çalışma sırasındaki seviyeler

- Çevrim süresi aşınmaya işaret eden değişimler

- Gürültü seviyeleri ayarlama ihtiyaçları önerme

Önleyici Bakım Programı

- Aylık denetim iğne valf ayarlarının

- Üç aylık temizlik yastık odalarının

- Altı aylık conta ve bileşen denetimi

- Yıllık kalibrasyon basınç ve akış sistemlerinin

- Performans trendi kestirimci bakım için

Bepto'da, özellikle yüksek hızlı uygulamalar için hava yastıklı sistemler tasarlıyor, kapsamlı tasarım desteği, kurulum rehberliği ve sürekli optimizasyon hizmetleri sağlıyoruz. Hava yastıklı kolsuz silindirlerimiz, yüzlerce üreticinin daha önce mümkün olmayan döngü hızlarına ulaşmasını sağlarken, bakım maliyetlerini önemli ölçüde azalttı ve ürün kalitesini artırdı. 🚀

Sonuç

Hava yastıkları, yıkıcı darbeleri ortadan kaldırarak, daha yüksek döngü hızları sağlayarak, konumlandırma doğruluğunu artırarak ve hem silindirleri hem de bağlı makineleri zarar verici kuvvetlerden koruyan kontrollü yavaşlama yoluyla ekipman ömrünü uzatarak yüksek hızlı pnömatik uygulamaları dönüştürür.

Yüksek Hızlı Uygulamalarda Hava Yastıkları Hakkında SSS

S: Pnömatik silindirler hangi hızda hava yastığı gerektirir?

Hava yastıkları 300-400 mm/s hızın üzerinde faydalı hale gelir ve 600 mm/s'nin üzerinde çok önemlidir. 1000 mm/s'nin üzerindeki yüksek hızlı uygulamalar, ekipman hasarını önlemek ve güvenilir çalışmayı sürdürmek için uygun şekilde tasarlanmış yastıklama sistemleri gerektirir.

S: Hava yastıkları silindir darbe kuvvetlerini ne kadar azaltır?

Hava yastıkları tipik olarak sert durduruculara kıyasla darbe kuvvetlerini 80-90% azaltarak birkaç bin Newtonluk yıkıcı darbeleri birkaç yüz Newtonluk kontrollü yavaşlama kuvvetlerine dönüştürür ve bileşen ömrünü önemli ölçüde uzatır.

S: Mevcut silindirlere hava yastıkları eklenebilir mi?

Bazı silindirler harici hava yastığı cihazlarıyla güçlendirilebilir, ancak dahili hava yastıkları üretim sırasında fabrika entegrasyonu gerektirir, bu da amaca yönelik üretilmiş yastıklı silindirleri optimum performans ve güvenilirlik için tercih edilen çözüm haline getirir.

S: Hava yastıkları silindir çevrim hızını etkiler mi?

Hava yastıkları aslında hasar olmaksızın daha yüksek yaklaşma hızlarına izin vererek daha yüksek döngü hızları sağlar, yastıklama aşaması strok başına 0,05-0,2 saniye eklese de, genel döngü süresi genellikle çökme ve sıçramanın ortadan kaldırılması nedeniyle azalır.

S: Hava yastıklarını farklı yükler için nasıl ayarlayabilirim?

Hava yastığı ayarı, egzoz kısıtlamasını değiştirmek için iğne valflerin döndürülmesini içerir; daha ağır yükler daha fazla kısıtlama gerektirir (saat yönünde ayarlama) ve daha hafif yükler daha az kısıtlama gerektirir (saat yönünün tersine), optimum performans için küçük artışlarla ince ayar yapılır.

-

Pnömatik silindirlerin temel çalışma prensiplerini ve basınçlı havayı doğrusal harekete nasıl dönüştürdüklerini öğrenin. ↩

-

İğne valflerin tasarımını ve pnömatik ve hidrolik sistemlerde hassas akış kontrolü için kullanımlarını keşfedin. ↩

-

Bir çek valfin işlevini ve sıvı veya havanın yalnızca tek bir yönde akmasına nasıl izin verdiğini anlayın. ↩

-

Titreşim iletiminin prensiplerini ve izolasyon tekniklerinin makineler üzerindeki etkisini nasıl azaltabileceğini keşfedin. ↩

-

Kol ucu takımlama (EOAT) olarak da bilinen robotik uç efektörleri ve otomasyondaki çeşitli işlevleri hakkında genel bir bilgi edinin. ↩