يواجه كل مهندس أتشاور معه نفس المعضلة: الأسطوانات الهوائية القياسية تفشل قبل الأوان في البيئات الصعبة. سواء كنت تتعامل مع مواد كيميائية عدوانية أو قيود المساحة الضيقة أو متطلبات الدقة، فإن الأسطوانات التقليدية ببساطة لم يتم تصميمها لهذه التطبيقات الصعبة. يفرض هذا القيد دورات صيانة مكلفة ووقت تعطل الإنتاج وإعادة تصميمات محبطة.

تجمع الأسطوانة الخاصة المثالية للتطبيقات القصوى بين المواد الخاصة بالتطبيقات التي تقاوم الوسائط المسببة للتآكل، والتصميمات الموفرة للمساحة التي تحافظ على الأداء في المساحات المدمجة، والمكونات المصممة بدقة تضمن الدقة في العمليات الحرجة. هذا النهج المتخصص عادةً ما يطيل عمر الخدمة بمقدار 300-500% مقارنةً بالأسطوانات القياسية في البيئات الصعبة.

في الشهر الماضي، قمت بزيارة منشأة تصنيع أشباه الموصلات في سنغافورة كانت تستبدل الأسطوانات القياسية كل 3-4 أسابيع بسبب التعرض للمواد الكيميائية القوية. وبعد تطبيق حلنا الخاص للأسطوانات المقاومة للتآكل مع مكونات Hastelloy المخصصة، أصبحت تعمل الآن بشكل مستمر لأكثر من 8 أشهر دون حدوث عطل واحد. دعني أوضح لك كيفية تحقيق نتائج مماثلة لتطبيقاتك الصعبة.

جدول المحتويات

- مقارنة مواد الاسطوانات المقاومة للتآكل

- اختبار انضغاط هيكل الأسطوانة الرقيق للغاية

- التحقق من دقة الإقران المغناطيسي للأسطوانة بدون قضيب

- الخاتمة

- الأسئلة الشائعة حول الأسطوانات الخاصة

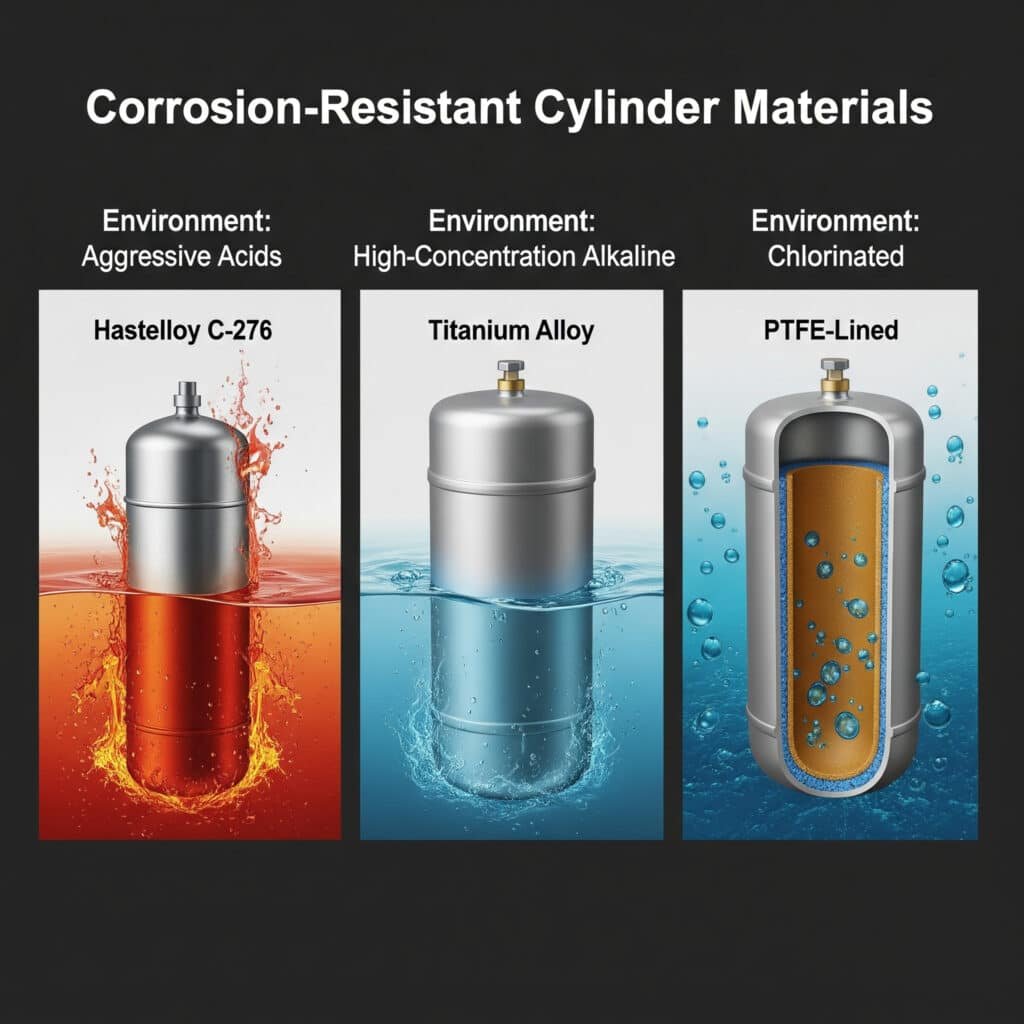

ما هي مواد الأسطوانات التي تنجو بالفعل عند تعريضها للمواد الكيميائية العدوانية؟

يعد اختيار المواد الخاطئة للبيئات المسببة للتآكل أحد أكثر الأخطاء المكلفة التي أرى المهندسين يرتكبونها. فإما أن تفشل المواد قبل الأوان، مما يتسبب في تعطل مكلف، أو أنهم يبالغون في الإنفاق على السبائك الغريبة في حين أن الخيارات الأكثر فعالية من حيث التكلفة ستكون كافية.

تعتمد المادة المثلى للأسطوانة المقاومة للتآكل على البيئة الكيميائية الخاصة بك، ودرجة حرارة التشغيل، ومتطلبات الضغط. بالنسبة للبيئات الحمضية الأكثر عدوانية هاستيلوي C-2761 أداءً فائقًا، في حين أن الاستخدامات القلوية عالية التركيز تخدمها سبائك التيتانيوم بشكل أفضل. بالنسبة للبيئات المكلورة، تقدم الأسطوانات المبطنة بـ PTFE المتخصصة أفضل مزيج من الأداء والفعالية من حيث التكلفة.

مقارنة شاملة للمواد في البيئات المسببة للتآكل

بعد تحليل المئات من تطبيقات الأسطوانات الخاصة في البيئات المسببة للتآكل، قمت بتجميع هذه المقارنة لأداء المواد:

| المواد | مقاومة الأحماض | مقاومة القلويات | مقاومة الكلوريد | نطاق درجة الحرارة | التكلفة النسبية | أفضل التطبيقات |

|---|---|---|---|---|---|---|

| فولاذ مقاوم للصدأ 316L | معتدل | جيد | فقير | -40 درجة مئوية إلى 260 درجة مئوية | 1x (خط الأساس) | الأحماض الغذائية الخفيفة، والمواد الكيميائية المخففة |

| هاستيلوي C-276 | ممتاز | جيد | ممتاز | -120 درجة مئوية إلى 450 درجة مئوية | 5-7x | الأحماض المركزة والمواد الكيميائية المختلطة |

| تيتانيوم درجة 2 | جيد | ممتاز | جيد جداً | -60 درجة مئوية إلى 350 درجة مئوية | 3-4x | البيئات المكلورة، مياه البحر |

| مونيل 400 | جيد | معتدل | ممتاز | -60 درجة مئوية إلى 540 درجة مئوية | 4-5x | حمض الهيدروفلوريك، أملاح الفلورايد |

| مبطنة ب PTFE | ممتاز | ممتاز | ممتاز | -20 درجة مئوية إلى 150 درجة مئوية | 2-3x | توافق كيميائي واسع النطاق |

| PVDF | جيد جداً | جيد | ممتاز | -30 درجة مئوية إلى 120 درجة مئوية | 1.5-2x | المعالجة الكيميائية العامة |

| سبيكة 20 | جيد جداً | جيد | جيد | -50 درجة مئوية إلى 300 درجة مئوية | 3-4x | تطبيقات حامض الكبريتيك |

| الزركونيوم 702 | ممتاز | ممتاز | جيد | -60 درجة مئوية إلى 400 درجة مئوية | 8-10x | الأحماض المركزة الساخنة |

إطار عمل اختيار المواد للتطبيقات المسببة للتآكل

عند مساعدة العملاء على اختيار المواد المناسبة لبيئتهم المسببة للتآكل، أستخدم إطار القرار هذا:

الخطوة 1: تحليل البيئة الكيميائية

ابدأ بالتحليل الدقيق لبيئتك الكيميائية الخاصة بك:

- التركيب الكيميائي: تحديد جميع المواد الكيميائية الموجودة، بما في ذلك المكونات النزرة

- مستويات التركيز: تحديد التركيزات القصوى المتوقعة

- نطاق درجة الحرارة: تحديد الحد الأدنى والأقصى لدرجات حرارة التشغيل

- متطلبات الضغط: تحديد ضغط التشغيل وأي ارتفاعات في الضغط

- نمط التعرض: الغمر المستمر مقابل التعرض المتقطع

الخطوة 2: تقييم توافق المواد

طابق بيئتك مع القدرات المادية:

البيئات الحمضية

بالنسبة للاستخدامات الحمضية، ضع في اعتبارك هذه الخيارات المتخصصة:

حمض الكبريتيك (H₂SO₄SO₄)

- التركيزات <50%: الفولاذ المقاوم للصدأ 316L غالبًا ما يكون كافيًا

- التركيزات 50-80%: سبيكة 20 أو Hastelloy B-3

- التركيزات >80%: Hastelloy C-276 أو مبطنة بـ PTFEحمض الهيدروكلوريك (HCl)

- أي تركيز: Hastelloy C-276، أو مبطنة بـ PTFE، أو التنتالوم للحالات القصوى

- تجنّب معظم المعادن؛ حتى السبائك "المقاومة" يمكن أن تتعطل بسرعةحمض النيتريك (HNO₃)

- التركيزات <30%: الفولاذ المقاوم للصدأ 316L

- التركيزات 30-70%: التيتانيوم درجة 2

- التركيزات > 70%: الزركونيوم 702

البيئات القلوية

للاستخدامات القلوية:

هيدروكسيد الصوديوم (NaOH)

- التركيزات <30%: الفولاذ المقاوم للصدأ 316L

- التركيزات 30-70%: نيكل 200/201

- التركيزات >70%: التيتانيوم (مع توخي الحذر بشأن درجة الحرارة)هيدروكسيد البوتاسيوم (KOH)

- مشابه ل NaOH، ولكنه أكثر عدوانية في درجات الحرارة الأعلى

- ضع في اعتبارك النيكل 200/201 أو Hastelloy C-276

البيئات المكلورة

للبيئات المحتوية على الكلوريد:

مياه البحر/مياه البحر

- التيتانيوم درجة 2 أو الفولاذ المقاوم للصدأ المزدوج الفائق الدوبلكس

- لدرجات الحرارة الأعلى: هاستيلوي C-276غاز الكلور/هيبوكلوريت الكلور

- أسطوانات مبطنة ب PTFE

- للضغط العالي: التيتانيوم مع موانع تسرب خاصة

الخطوة 3: الاختيار الخاص بالمكونات

قد تتطلب مكونات الأسطوانة المختلفة مواد مختلفة:

| المكوّن | الاعتبارات المادية | المتطلبات الخاصة |

|---|---|---|

| جسم الاسطوانة | حاجز التآكل الأساسي | ضع في اعتبارك تأثير تصنيف الضغط |

| قضيب المكبس | التعرض لكل من وسائل الإعلام والجو | قد تحتاج إلى طلاء أو هيكل مركب |

| الأختام | التوافق الكيميائي أمر بالغ الأهمية | حدود درجات الحرارة غالبًا ما تكون أقل من المعادن |

| أغطية النهاية | قد تحتاج إلى نفس مقاومة الجسم | توافق الخيط مع مادة الجسم |

| السحابات | مخاطر التآكل الغلفاني | غالبًا ما تحتاج إلى درجة أعلى من الجسم |

دراسة حالة إفرادية: حل مصنع المعالجة الكيميائية

كان أحد مصانع المعالجة الكيميائية في ألمانيا يعاني من أعطال متكررة في أسطواناته الهوائية في بيئة حمض الفوسفوريك. كانت الأسطوانات القياسية المصنوعة من الفولاذ المقاوم للصدأ تدوم من أسبوعين إلى ثلاثة أسابيع فقط قبل أن يؤدي تعطل مانع التسرب والتآكل إلى جعلها غير صالحة للاستخدام.

وشملت بيئتهم المحددة:

- حمض الفوسفوريك 65%

- درجات حرارة التشغيل من 40-60 درجة مئوية

- الرش العرضي (وليس الغمر المستمر)

- ضغط تشغيل 6 بار

بعد تحليل طلبهم، أوصينا باستخدام أسطوانة متخصصة مع:

- هيكل وقضيب الأسطوانة Hastelloy C-276

- موانع تسرب مركب PTFE المعدل

- مسارات تنفيس محمية لمنع دخول الأحماض

- تصميم ممسحة قضيب خاص لإزالة البقايا الحمضية

النتائج بعد التنفيذ:

- تمديد عمر خدمة الأسطوانة من 2-3 أسابيع إلى أكثر من 12 شهرًا

- خفض تكاليف الصيانة بمقدار 87%

- تحسين وقت تشغيل الإنتاج بمقدار 4.31 تيرابايت 3 تيرابايت

- تحقق إجمالي عائد الاستثمار في أقل من 5 أشهر على الرغم من ارتفاع تكلفة الأسطوانة الأولية 4.5 أضعاف

اعتبارات التنفيذ الخاصة بالأسطوانات المقاومة للتآكل

عند تنفيذ اسطوانات خاصة مقاومة للتآكل، ضع في اعتبارك هذه العوامل الحاسمة:

متطلبات شهادة المواد

التأكد من التحقق من المواد بشكل صحيح:

- طلب شهادات اختبار المواد (MTCs)

- ضع في اعتبارك التعريف الإيجابي للمواد (PMI)2 اختبار التطبيقات الحرجة

- تحقق من درجة المادة الصحيحة، وليس فقط نوع المادة

خيارات معالجة السطح

يمكن أن تعزز المعالجات السطحية من مقاومة التآكل:

- الصقل الكهربائي للفولاذ المقاوم للصدأ (يحسن الطبقة السلبية)

- طلاء ب PTFE لحاجز كيميائي إضافي

- أنودة متخصصة لمكونات الألومنيوم بأكسيد الألومنيوم

- معالجات التخميل لسبائك معينة

اختيار مانع التسرب للبيئات المسببة للتآكل

غالبًا ما تتعطل الأختام قبل المكونات المعدنية:

- مادة FFFKM (بيرفلوروإيلاستومر) لمقاومة كيميائية أوسع نطاقاً

- مركبات PTFE المعدلة لمواد كيميائية محددة

- النظر في الأختام المركبة ذات الواجهة المقاومة للمواد الكيميائية

- تقييم حدود درجة الحرارة بعناية

بروتوكولات الصيانة

وضع إجراءات صيانة محددة:

- جداول الفحص المنتظم بناءً على شدة التعرض للتلوث

- إجراءات التنظيف المناسبة التي لا تتلف المواد

- فترات استبدال مانع التسرب بناءً على المادة والتعرض

- توثيق أداء المواد للرجوع إليها في المستقبل

إلى أي مدى يمكن أن تصبح الأسطوانات الهوائية مدمجة مع الحفاظ على الأداء؟

تمثل قيود المساحة تحديًا متزايدًا في تصميم الماكينات الحديثة. يضطر المهندسون إلى المفاضلة بين الأداء والحجم، مما يؤدي في كثير من الأحيان إلى مشغلات أقل من اللازم أو إعادة تصميم الماكينات.

يمكن أن تحقق الأسطوانات الهوائية فائقة النحافة ارتفاعات جانبية منخفضة تصل إلى 8 مم مع الحفاظ على الأداء من خلال مسارات التدفق الداخلي المحسّنة وتصميمات الهيكل المعزز وهندسة مانعات التسرب المتخصصة. توفر الأسطوانات المدمجة الأكثر فعالية 85-95% من قوة التصميمات التقليدية بينما تشغل أقل من 40% من المساحة.

مقاييس الأداء المدمجة للأسطوانات الخاصة

عند تقييم الأسطوانات فائقة النحافة، تحدد هذه المقاييس الرئيسية الأداء في العالم الحقيقي:

| مقياس الأداء | أسطوانة قياسية | أسطوانة فائقة النحافة | التأثير على التطبيق |

|---|---|---|---|

| ارتفاع الملف الشخصي | 25-40 مم | 8-15 مم | ضرورية للتطبيقات ذات المساحة المحدودة |

| نسبة ناتج القوة | 100% (خط الأساس) | 85-95% | تخفيض طفيف للقوة مقبول في معظم التطبيقات |

| سعة الحمولة الجانبية | عالية | متوسطة إلى منخفضة | قد تتطلب أنظمة توجيه في بعض التطبيقات |

| دورة الحياة | أكثر من 10 ملايين دورة | 5-8 ملايين دورة | مفاضلة مقبولة للعديد من التطبيقات |

| كفاءة التدفق | عالية | معتدل | قد يتطلب ضغط تشغيل أعلى |

| معدل تآكل مانع التسرب | منخفضة | معتدل | قد تكون الصيانة المتكررة ضرورية |

ابتكارات التصميم للأسطوانات فائقة النحافة

تتضمن الأسطوانات فائقة النحافة الأكثر فعالية هذه العناصر التصميمية المبتكرة:

هياكل الجسم المحسّنة

تصميمات هيكلية متقدمة تحافظ على القوة مع الحد الأدنى من المواد:

مقاطع البثق المقواة

توفر قواطع الألومنيوم الرقيقة للغاية مع التضليع الداخلي أقصى نسبة قوة إلى الوزن مع تقليل الارتفاع. يتم تعزيز نقاط الضغط الحرجة دون زيادة الأبعاد الكلية.مواد الجسم المركب

توفر المواد المركبة عالية القوة مثل البوليمرات المقواة بالألياف الزجاجية صلابة ممتازة مع انخفاض الوزن والشكل. يمكن تشكيل هذه المواد في أشكال معقدة يصعب تشكيلها آلياً من المعدن.توزيع الإجهاد غير المتماثل

على عكس تصميمات الأسطوانات المتماثلة التقليدية، تستخدم الأسطوانات المتطورة فائقة النحافة هياكل جسم غير متماثلة تضع المزيد من المواد بدقة في المكان الذي يُظهر تحليل الضغط الحاجة إليها.

تصاميم مكابس مبتكرة

تصميمات المكبس التقليدية تهدر مساحة ثمينة:

هندسة المكبس البيضاوي

وبدلاً من المكابس الدائرية التقليدية، تعمل تصميمات المكبس البيضاوية أو المستطيلة على زيادة مساحة توليد القوة إلى أقصى حد مع تقليل الارتفاع. تستوعب تصاميم السدادات الخاصة هذه الأشكال غير التقليدية.أسطح المحامل المدمجة

من خلال دمج أسطح المحامل مباشرةً في تصميم المكبس، يمكن التخلص من أنظمة التوجيه المنفصلة، مما يوفر مساحة ثمينة دون المساس بالأداء.التكوينات متعددة الغرف

تستخدم بعض التصميمات المتقدمة غرفاً متعددة أصغر حجماً بدلاً من غرفة واحدة كبيرة، مما يسمح بالحصول على مقاطع جانبية أرق بشكل عام مع الحفاظ على قوة الخرج.

هندسة مسار التدفق

غالبًا ما تحد قيود التدفق الداخلي من أداء الأسطوانة المدمجة:

مواقع المنافذ المحسّنة

تحديد المواقع الاستراتيجية لمنافذ الهواء لتقليل طول مسار التدفق إلى الحد الأدنى وزيادة المساحة الفعالة إلى أقصى حد على الرغم من ضيق المساحة.تصميم قناة التدفق الداخلي

تعمل قنوات التدفق المحسّنة بالكمبيوتر على تقليل انخفاض الضغط الذي عادةً ما يصيب التصميمات المدمجة. ديناميكيات الموائع الحسابية (CFD)3 تحليل يحدد نقاط التقييد ويزيلها.تكامل الصمامات المتخصصة

يعمل الدمج المباشر لوظائف الصمام في جسم الأسطوانة على التخلص من السباكة الخارجية وتقليل قيود التدفق.

منهجية اختبار التوافقية

لتقييم أداء الأسطوانة فائقة النحافة بشكل صحيح، أوصي باتباع نهج الاختبار الشامل هذا:

اختبار كفاءة الأبعاد

قياس كفاءة المساحة الحقيقية:

نسبة القوة إلى الطول (FHR)

احسب ناتج القوة مقسومًا على ارتفاع المظهر الجانبي. تشير القيم الأعلى إلى كفاءة مكانية أفضل. FHR = ناتج القوة (نيوتن) ÷ ارتفاع المظهر الجانبي (مم)معامل استخدام الحجم (VUF)

حدد مدى كفاءة الأسطوانة في تحويل حجمها الكلي إلى شغل. VUF = ناتج القوة (نيوتن) × طول الشوط (مم) ÷ الحجم الكلي (مم³)تحليل غلاف التثبيت

قم بتقييم المساحة الإجمالية المطلوبة بما في ذلك أجهزة التركيب والتوصيلات، وليس فقط جسم الأسطوانة نفسها.

اختبار الأداء في ظل القيود

تقييم أداء التصميم المدمج في ظروف العالم الحقيقي:

اختبار التثبيت المقيد

قم بتركيب الأسطوانة في البيئة الفعلية ذات المساحة المحدودة للتحقق من الملاءمة والوظيفة.تقييم تبديد الحرارة

قياس درجة حرارة التشغيل أثناء التدوير المستمر. غالباً ما يكون للتصميمات المدمجة مساحة سطح أقل لتبديد الحرارة.تقييم سعة الحمولة الجانبية

تطبيق أحمال جانبية متدرجة لتحديد الحدود العملية قبل حدوث الربط.خطية الضغط-القوة-الضغط

اختبر ناتج القوة عبر نطاق الضغط لتحديد أي سلوك غير خطي قد يؤثر على أداء التطبيق.

دراسة حالة إفرادية: تطبيق معدات أشباه الموصلات

احتاجت إحدى الشركات المصنعة لمعدات أشباه الموصلات في تايوان إلى مشغل هوائي رفيع للغاية لنظام مناولة الرقاقات. كانت قيود المساحة الخاصة بهم شديدة - لا يزيد ارتفاعها عن 12 مم - بينما لا تزال تتطلب قوة 120 نيوتن مع شوط 50 مم.

كان الحد الأدنى لارتفاع الأسطوانات القياسية التي تلبي متطلبات القوة 25-30 مم، مما يجعلها غير مناسبة تمامًا. بعد تقييم العديد من خيارات الأسطوانات الخاصة، قمنا بتطوير حل مخصص فائق النحافة مع:

- ارتفاع إجمالي الارتفاع 11.5 مم

- تصميم مكبس بيضاوي الشكل بعرض فعال 20 مم

- هيكل من الألومنيوم المقوى مع تضليع داخلي

- موانع تسرب متخصصة منخفضة الاحتكاك مع هندسة معدلة

- قنوات التدفق المتكاملة المحسّنة من خلال تحليل CFD

نتائج الأداء:

- ناتج قوة 135 نيوتن عند 6 بار (يتجاوز المتطلبات)

- شوط كامل 50 مم في المساحة المقيدة

- زمن الدورة 0.4 ثانية (تلبية متطلبات السرعة)

- متوسط عمر متوقع تم التحقق من صحته يبلغ أكثر من 7 ملايين دورة

- زيادة درجة حرارة التشغيل بمقدار 15 درجة مئوية فقط فوق درجة الحرارة المحيطة أثناء التشغيل المستمر

وقد تمكن العميل من الحفاظ على تصميم معداته المدمجة دون المساس بالأداء، مما أدى إلى تجنب إعادة تصميم كامل مكلف لنظام مناولة الرقاقات.

اعتبارات التصميم لتطبيقات الأسطوانات فائقة النحافة

عند تنفيذ أسطوانات فائقة النحافة في تطبيقك، ضع في اعتبارك هذه العوامل الحاسمة:

التركيب والمحاذاة

الأسطوانات المدمجة أكثر حساسية لمشاكل التركيب:

- ضمان أسطح التركيب المتوازية تمامًا

- ضع في اعتبارك ميزات التركيب المدمجة لتوفير مساحة إضافية

- استخدام طرق محاذاة دقيقة أثناء التركيب

- تقييم تأثيرات التمدد الحراري على المحاذاة

إدارة الضغط والقوة

تحسين النظام الهوائي للأسطوانات المدمجة:

- النظر في التشغيل عند ضغوط أعلى للحفاظ على ناتج القوة

- تنفيذ تنظيم الضغط الخاص بالأسطوانة المدمجة

- التحقق من متطلبات القوة طوال الشوط

- حساب تغيرات احتكاك مانع التسرب التي تؤثر على القوة الصافية

التوجيه والدعم

العديد من التصاميم فائقة النحافة لها سعة تحميل جانبية منخفضة:

- تقييم الحاجة إلى أنظمة إرشادية خارجية

- ضع في اعتبارك خيارات الدليل المتكامل حيثما تسمح المساحة

- تقليل أحمال العزم إلى الحد الأدنى من خلال وضع الحمل المناسب

- تنفيذ توقفات دقيقة لمنع الإجهاد الزائد عن الحد في السفر

إمكانية الوصول إلى الصيانة

خطط للصيانة على الرغم من ضيق المساحات:

- تصميم لاستبدال مانع التسرب دون تفكيكه بالكامل

- إنشاء مسارات وصول للتفتيش

- ضع في اعتبارك مؤشرات التآكل المدمجة

- توثيق إجراءات الصيانة الخاصة للفنيين

ما مدى دقة الأسطوانات بدون قضبان اقتران مغناطيسي في التطبيقات عالية الدقة؟

تُعد دقة الأسطوانة بدون قضيب أمرًا بالغ الأهمية للعديد من التطبيقات الدقيقة، ومع ذلك يعاني العديد من المهندسين من الأداء غير المتسق والأعطال المبكرة عندما يتم دفع المنتجات القياسية إلى ما هو أبعد من حدود تصميمها.

يمكن للأسطوانات بدون قضبان ذات الاقتران المغناطيسي أن تحقق دقة تحديد المواقع4 ± 0.05 مم وإمكانية تكرار ± 0.02 مم عند تحديدها وتنفيذها بشكل صحيح. تشتمل الموديلات الأعلى دقة على أسطح محامل داخلية دقيقة الأرضية، ووصلات مغناطيسية معادلة للحرارة، وأنظمة إحكام غلق متقدمة تحافظ على الأداء على مدى ملايين الدورات.

مقاييس أداء الدقة لأسطوانات الاقتران المغناطيسية

بعد اختبار المئات من تكوينات الأسطوانات بدون قضيب، قمتُ بتجميع مقاييس الأداء المهمة هذه:

| مقياس الأداء | الدرجة القياسية | درجة الدقة | درجة الدقة الفائقة | التأثير على التطبيق |

|---|---|---|---|---|

| دقة تحديد المواقع | ± 0.25 مم | ± 0.10 مم | ± 0.05 مم | ضرورية لتطبيقات المحاذاة |

| التكرار | ± 0.10 مم | ± 0.05 مم | ± 0.02 مم | تحديد اتساق العملية |

| استقامة السفر | 0.2 مم/ملمتر/متر | 0.1 مم/متر | 0.05 مم/ملمتر/متر | يؤثر على متطلبات الحركة المتوازية |

| قوة الاقتران المغناطيسي | 80-120N | 120-200N | 200-350N | يحدد الحد الأقصى للتسارع |

| تذبذب السرعة | ±10% | ±5% | ±2% | ضرورية لتطبيقات الحركة السلسة |

| استقرار درجة الحرارة | ± 0.15 مم/10 درجة مئوية | ± 0.08 مم/10 درجة مئوية | ± 0.03 مم/10 درجة مئوية | مهم للبيئات المختلفة |

عوامل التصميم التي تؤثر على دقة الأسطوانة بدون قضيب

تعتمد دقة الأسطوانات بدون قضبان ذات اقتران مغناطيسي على عناصر التصميم الرئيسية هذه:

تصميم نظام المحامل

نظام التوجيه الداخلي أمر بالغ الأهمية لتحقيق الدقة:

اختيار نوع المحمل

يؤثر الاختيار بين المحامل الكروية أو المحامل الأسطوانية أو المحامل العادية بشكل كبير على الدقة. وعادةً ما توفر أنظمة المحامل الكروية الدقيقة أفضل مزيج من الدقة وسعة التحميل.تحسين التحميل المسبق للمحمل

التحميل المسبق المناسب يزيل التلاعب دون احتكاك مفرط. تستخدم التصميمات المتقدمة آليات التحميل المسبق القابلة للتعديل التي يمكن ضبطها بدقة للتطبيق.دقة تحمل السكك الحديدية

تؤثر استقامة قضبان المحامل وتسطيحها وتوازيها بشكل مباشر على جودة الحركة. تستخدم الأسطوانات فائقة الدقة قضبانًا مطحونة بتفاوتات تبلغ 0.01 مم أو أفضل.

تصميم اقتران مغناطيسي

تحدد الواجهة المغناطيسية العديد من خصائص الأداء:

تحسين الدائرة المغناطيسية

تستخدم التصاميم المغناطيسية المتقدمة تحليل العناصر المحدودة لتحسين الدائرة المغناطيسية، مما يوفر أقصى قوة اقتران بأقل وزن للمكبس.اختيار المواد المغناطيسية

يؤثر اختيار المواد المغناطيسية على ثبات درجة الحرارة والأداء على المدى الطويل. توفر مغناطيسات النيوديميوم ذات تركيبات محددة لتعويض درجات الحرارة أفضل ثبات.التحكم في فجوة الاقتران

دقة الفجوة بين المغناطيسات الداخلية والخارجية أمر بالغ الأهمية. تحافظ الأسطوانات عالية الدقة على تفاوتات تفاوت الفجوة بمقدار ± 0.02 مم أو أفضل.

فعالية نظام منع التسرب

يؤثر الختم على كل من الأداء وطول العمر:

تحسين تصميم الختم

توازن أنظمة الختم المتقدمة بين فعالية الختم مع الحد الأدنى من الاحتكاك. غالباً ما توفر موانع تسرب الشفاه المتخصصة أو الموانع المركبة أفضل أداء.مقاومة التلوث

تتطلب الأسطوانات الدقيقة حماية ممتازة من التلوث. توفر أنظمة منع التسرب متعددة المراحل مع موانع تسرب أولية وثانوية أفضل حماية.اتساق الاحتكاك

تتسبب الاختلافات في احتكاك مانع التسرب في تقلبات السرعة. وتستخدم الأسطوانات الأكثر دقة موانع تسرب مصممة خصيصًا لخصائص احتكاك متسقة.

منهجية التحقق من الدقة

للتحقق بشكل صحيح من دقة الأسطوانة بدون قضيب للتطبيقات الدقيقة، أوصي بهذا البروتوكول الشامل للاختبار:

اختبار الدقة الثابتة

قياس قدرات تحديد المواقع الأساسية:

اختبار تحديد المواقع متعدد النقاط

قياس دقة تحديد الموضع في نقاط متعددة في جميع أنحاء الشوط (10 نقاط على الأقل) باستخدام نظام قياس دقيق (مقياس التداخل بالليزر أو مؤشر رقمي).اختبار التكرار

قم بإجراء عمليات اقتراب متكررة من نفس الموضع من كلا الاتجاهين (25 دورة على الأقل) وقياس التباين.تقييم تأثير الحمولة

تقييم دقة تحديد المواقع تحت ظروف تحميل مختلفة (بدون حمولة، و25%، و50%، و75%، و100% من الحمولة المقدرة).

اختبار الأداء الديناميكي

تقييم جودة الحركة أثناء التشغيل:

قياس اتساق السرعة

استخدم استشعار الموضع عالي السرعة لحساب السرعة طوال الشوط وقياس الاختلافات.اختبار القدرة على التسارع

تحديد أقصى تسارع قبل حدوث الفصل المغناطيسي.تحليل الاهتزازات

قياس خصائص الاهتزاز أثناء الحركة لتحديد الرنين أو عدم انتظام الحركة.تقييم وقت الاستقرار

قم بقياس الوقت اللازم للاستقرار ضمن تفاوت الموضع النهائي بعد الحركة.

اختبار التأثير البيئي

تقييم الأداء في ظل ظروف مختلفة:

اختبار حساسية درجة الحرارة

قياس دقة تحديد المواقع عبر نطاق درجة حرارة التشغيل.تأثير دورة العمل

تقييم تغيرات الدقة أثناء التشغيل المستمر مع زيادة درجة الحرارة.التحقق من مقاومة التلوث

اختبار الدقة قبل وبعد التعرض للملوثات الخاصة بالتطبيق.

دراسة حالة: تطبيق تصنيع الأجهزة الطبية

احتاجت إحدى الشركات المصنعة للأجهزة الطبية في سويسرا إلى أسطوانة دقيقة للغاية بدون قضيب لنظام تجميع آلي للأجهزة القابلة للزرع. وشملت متطلباتهم ما يلي:

- دقة تحديد الموقع ± 0.05 مم أو أفضل

- إمكانية تكرار ± 0.02 مم

- طول الشوط 400 مم

- توافق الغرفة النظيفة (ISO Class 6)

- إمكانية التشغيل المستمر (24/7)

بعد تقييم العديد من الخيارات، أوصينا بأسطوانة بدون قضيب ذات اقتران مغناطيسي فائق الدقة مع هذه الميزات:

- قضبان حاملة من الفولاذ المقاوم للصدأ مطحونة بدقة

- نظام محمل هجين من السيراميك مع تحميل مسبق محسّن

- دائرة مغناطيسية أرضية نادرة معادلة لدرجة الحرارة

- نظام ختم متعدد المراحل مع موانع تسرب أولية من PTFE

- مواد تشحيم متخصصة منخفضة الانبعاثات الجزيئية

أظهر اختبار التحقق:

- دقة تحديد الموضع ± 0.038 مم عبر الشوط الكامل

- إمكانية تكرار ± 0.012 مم في جميع ظروف التحميل

- استقامة الحركة في حدود 0.04 مم على طول الطول بالكامل

- اتساق السرعة ± 1.81 تيرابايت 3 تيرابايت في جميع السرعات

- لا يوجد أي تدهور في الدقة يمكن قياسه بعد 5 ملايين دورة

تمكّن العميل من تحقيق تفاوتات التجميع المطلوبة باستمرار، مما أدى إلى خفض معدلات الرفض من 3.21 تيرابايت إلى 0.41 تيرابايت إلى 3 تيرابايت وتحسين كفاءة الإنتاج الإجمالية بمقدار 141 تيرابايت إلى 3 تيرابايت.

أفضل ممارسات التنفيذ للتطبيقات عالية الدقة

لتحقيق أقصى قدر من الدقة مع أسطوانات بدون قضيب ذات اقتران مغناطيسي:

التركيب والتركيب

التركيب المناسب أمر بالغ الأهمية للحفاظ على الدقة:

- استخدام أسطح تركيب دقيقة التشكيل (التسطيح في حدود 0.02 مم)

- تنفيذ التركيب ثلاثي النقاط لمنع التشويه

- تطبيق عزم دوران ثابت على مثبتات التثبيت

- مراعاة تأثيرات التمدد الحراري في تصميم التركيب

الضوابط البيئية

تحكم في هذه العوامل البيئية:

- الحفاظ على درجة حرارة تشغيل ثابتة (± 2 درجة مئوية إن أمكن)

- الحماية من أشعة الشمس المباشرة أو مصادر الحرارة المشعة

- تحكم في الرطوبة لمنع التكثيف

- حماية من التداخل الكهرومغناطيسي للتطبيقات الحساسة

تكامل التحكم في الحركة

تحسين نظام التحكم من أجل الدقة:

- استخدام الصمامات التناسبية للتحكم في السرعة

- تنفيذ تحديد المواقع في حلقة مغلقة مع تغذية مرتدة خارجية عند الإمكان

- ضع في اعتبارك تحكم مؤازر هوائي مؤازر5 للدقة المتناهية

- تحسين التشكيلات الجانبية للتسارع/التباطؤ لمنع التجاوزات

الصيانة من أجل الدقة

وضع بروتوكول صيانة يركز على الدقة:

- قياسات التحقق من الدقة المنتظمة

- استبدال مانع التسرب المجدول قبل تدهور الأداء

- إجراءات تنظيف دقيقة

- التشحيم المناسب باستخدام مواد التشحيم الخاصة بالاستخدامات

التطبيقات المتقدمة للأسطوانات الدقيقة بدون قضبان

تتيح الدقة الاستثنائية للأسطوانات الحديثة بدون قضبان ذات الاقتران المغناطيسي هذه التطبيقات الصعبة:

الفحص البصري الآلي

أسطوانات بدون قضبان عالية الدقة مثالية لوضع الكاميرا في أنظمة الفحص:

- حركة سلسة تمنع ضبابية الصورة

- يضمن تحديد الموقع الدقيق التقاط صور متناسق للصور

- تضمن قابلية التكرار الحصول على صور قابلة للمقارنة للتحليل

- اقتران مغناطيسي غير تلامسي يزيل الاهتزازات

أتمتة المختبرات

تستفيد تطبيقات علوم الحياة من هذه الميزات:

- تشغيل نظيف للبيئات الحساسة

- تحديد موضع العينة بدقة

- تنفيذ العملية القابلة للتكرار

- تصميم مدمج للمختبرات المحدودة المساحة

تصنيع أشباه الموصلات

تتفوق النماذج فائقة الدقة في تطبيقات أشباه الموصلات:

- قابلية التكرار دون الميكرون للعمليات الحرجة

- عملية نظيفة متوافقة مع متطلبات غرف التنظيف

- أداء مستقر في البيئات التي يتم التحكم في درجة حرارتها

- عمر خدمة طويل مع الحد الأدنى من الصيانة

الخاتمة

يتطلب اختيار الأسطوانة الخاصة المناسبة للتطبيقات القصوى دراسة دقيقة لمتطلباتك الخاصة. بالنسبة للبيئات المسببة للتآكل، يعد اختيار المادة المناسبة بناءً على تعرضك للمواد الكيميائية أمرًا بالغ الأهمية. في التطبيقات ذات المساحة المحدودة، يمكن أن توفر الأسطوانات فائقة النحافة ذات التصميمات المحسنة القوة اللازمة في أقل مساحة ممكنة. بالنسبة لمتطلبات الدقة، توفر الأسطوانات بدون قضبان ذات اقتران مغناطيسي عالي الدقة أداء تحديد المواقع اللازم للتطبيقات الصعبة.

من خلال مطابقة مواصفات الأسطوانة الخاصة بشكل صحيح مع متطلبات تطبيقك، يمكنك تحقيق تحسينات كبيرة في عمر الخدمة والأداء والموثوقية مقارنةً بالأسطوانات القياسية التي لم يتم تصميمها لهذه الظروف الصعبة.

الأسئلة الشائعة حول الأسطوانات الخاصة

ما هي المدة التي تدوم فيها الأسطوانات الخاصة المقاومة للتآكل مقارنةً بالطرازات القياسية؟

في البيئات الكيميائية القاسية، عادةً ما تدوم الأسطوانات المقاومة للتآكل المحددة بشكل صحيح من 5 إلى 10 مرات أطول من أسطوانات الفولاذ المقاوم للصدأ القياسية. على سبيل المثال، في تطبيقات الأحماض المركزة، غالبًا ما توفر أسطوانة Hastelloy C-276 خدمة تتراوح من سنة إلى سنتين حيث قد تفشل أسطوانة 316L غير القابل للصدأ في غضون 4-6 أسابيع. يعتمد التحسن الدقيق على المواد الكيميائية المحددة والتركيزات ودرجة الحرارة ودورة التشغيل.

ما هي مفاضلة القوة عند اختيار الأسطوانات الهوائية فائقة النحافة؟

توفر الأسطوانات الهوائية الرقيقة للغاية عادةً 85-95% من قوة الأسطوانات التقليدية ذات قطر التجويف المكافئ. ويحدث هذا الانخفاض الطفيف بسبب زيادة احتكاك مانع التسرب بالنسبة لمساحة المكبس وانخفاض مساحة الضغط الفعال من التعزيزات الهيكلية. بالنسبة لمعظم التطبيقات، يمكن تعويض هذا الانخفاض الطفيف في القوة عن طريق زيادة ضغط التشغيل بمقدار 0.5-1 بار أو اختيار حجم تجويف أكبر قليلاً.

كيف تؤثر درجة الحرارة على دقة الاسطوانات بدون قضبان ذات اقتران مغناطيسي؟

تؤثر درجة الحرارة بشكل كبير على دقة الأسطوانات الخالية من القضبان ذات الاقتران المغناطيسي من خلال ثلاث آليات: التمدد الحراري لجسم الأسطوانة (عادةً 0.01-0.02 مم/درجة مئوية على طول الطول)، والتغيرات في قوة الاقتران المغناطيسي (حوالي 0.11 تيرابايت 3 تيرابايت/درجة مئوية للمغناطيسات القياسية)، والتغيرات في احتكاك مانع التسرب. تستخدم الأسطوانات عالية الدقة مواد مغناطيسية معادلة لدرجة الحرارة وبنية مستقرة حراريًا لتقليل هذه التأثيرات إلى أقل من 0.03 مم على مدى 10 درجات مئوية من التغير في درجة الحرارة.

هل يمكن إصلاح الأسطوانات الخاصة ذات المواد الغريبة، أم يجب استبدالها عند تلفها؟

يمكن إصلاح معظم الأسطوانات الخاصة التي تحتوي على مواد غريبة بدلاً من استبدالها، مما يوفر وفورات كبيرة في التكاليف. وتشمل الإصلاحات النموذجية استبدال مانع التسرب، وخدمة المحامل، وإعادة تهيئة السطح بشكل طفيف. ومع ذلك، غالبًا ما يتطلب التلف الهيكلي الكبير الاستبدال بسبب عمليات التصنيع والمواد المتخصصة. إن إقامة علاقة مع الشركة المصنعة للأسطوانات التي تقدم خدمات إصلاح الأسطوانات الخاصة يمكن أن يقلل من تكاليف العمر الافتراضي بنسبة 60-70% مقارنة بالاستبدال الكامل.

ما هي علاوة التكلفة للأسطوانات الخاصة مقارنة بالطرازات القياسية؟

تختلف علاوة التكلفة للأسطوانات الخاصة بشكل كبير بناءً على المتطلبات المحددة. عادةً ما تكلف النماذج المقاومة للتآكل عادةً ما بين 2-7 أضعاف تكلفة الأسطوانات القياسية، اعتمادًا على المادة (مع وجود سبائك غريبة مثل Hastelloy والتيتانيوم في الطرف الأعلى). تحمل التصميمات فائقة النحافة بشكل عام علاوة تتراوح بين 1.5 و3 أضعاف، بينما قد تكلف الأسطوانات عالية الدقة بدون قضيب 2-4 أضعاف الإصدارات ذات الدقة القياسية. وعلى الرغم من هذه التكلفة الأولية الأعلى، غالبًا ما تكون التكلفة الإجمالية للملكية أقل بسبب طول عمر الخدمة وتقليل وقت التعطل.

كيف تمنع التآكل الجلفاني عند استخدام معادن غير متشابهة في تطبيقات الأسطوانات الخاصة؟

تتطلب منع التآكل الجلفاني في الأسطوانات الخاصة عدة استراتيجيات: العزل الكهربائي بين المعادن غير المتشابهة باستخدام البطانات أو الحشيات غير الموصلة للكهرباء، واختيار المعادن المتوافقة مع الحد الأدنى من فرق الجهد في السلسلة الجلفانية، وتطبيق الطلاءات الواقية لإنشاء حواجز بين المعادن، واستخدام الأنودات المضحية في البيئات شديدة التآكل، وضمان التصريف المناسب لمنع تجمع الإلكتروليت. بالنسبة للتطبيقات الحرجة، يجب تضمين الفحص المنتظم لمواقع التآكل الجلفاني المحتملة في بروتوكولات الصيانة.

-

يوفر بيانات فنية مفصّلة عن Hastelloy C-276، وهي سبيكة فائقة من النيكل والموليبدينوم والكروم معروفة بمقاومتها الاستثنائية لمجموعة واسعة من البيئات المسببة للتآكل، وخاصة الأحماض العدوانية. ↩

-

يشرح التحديد الإيجابي للمواد (PMI)، وهي مجموعة من طرق الاختبار غير المتلفة، مثل فلورية الأشعة السينية (XRF)، المستخدمة للتحقق من التركيب الكيميائي ودرجة السبائك للمواد المعدنية لضمان مطابقتها للمواصفات. ↩

-

يقدم لمحة عامة عن ديناميكيات الموائع الحسابية (CFD)، وهي أداة محاكاة قوية تستخدم التحليل العددي لنمذجة وتصور تدفق الموائع ونقل الحرارة والظواهر المرتبطة بها، والتي تُستخدم لتحسين التصميمات الداخلية. ↩

-

يصف الفرق الأساسي بين الدقة (مدى قرب القياس من القيمة الحقيقية) وقابلية التكرار (مدى قرب الاتفاق بين القياسات المتتالية)، وهما مفهومان أساسيان في الهندسة الدقيقة. ↩

-

تفاصيل مبادئ المؤازرة الهوائية المؤازرة، وهي تقنية متقدمة للتحكم في الحركة تجمع بين القوة والسرعة العالية للهواء المضغوط ودقة وحدة التحكم المؤازرة ذات الحلقة المغلقة، مما يتيح التحكم الدقيق في الموضع والقوة. ↩