هل تعاني من تسرب الهواء في أنظمتك الهوائية؟ لست وحدك. يعاني العديد من المهندسين من أعطال مانعات التسرب التي تسبب خسائر في الكفاءة وزيادة تكاليف الصيانة ووقت تعطل غير متوقع. يمكن للمعرفة الصحيحة حول آليات منع التسرب أن تحل هذه المشاكل المستمرة.

تعمل آليات منع التسرب في الأنظمة الهوائية من خلال التشوه المتحكم به في المواد المرنة1 ضد أسطح التزاوج. تحافظ موانع التسرب الفعالة على ضغط التلامس من خلال الضغط (موانع التسرب الساكنة) أو من خلال توازن الضغط والاحتكاك والتشحيم (موانع التسرب الديناميكية)، مما يخلق حاجزًا منيعًا ضد تسرب الهواء.

أعمل مع الأنظمة الهوائية منذ أكثر من 15 عامًا في شركة Bepto، وقد رأيت حالات لا حصر لها حيث أدى فهم مبادئ منع التسرب إلى توفير الآلاف من تكاليف الصيانة على الشركات ومنع حدوث أعطال كارثية في النظام.

جدول المحتويات

- كيف تؤثر نسبة ضغط الحلقة O على أداء مانع التسرب؟

- لماذا يعتبر منحنى ستريبيك ضروريًا لتصميم مانع التسرب الهوائي؟

- ما الذي يسبب تسخين الاحتكاك في موانع التسرب الديناميكية وكيف يمكن التحكم فيه؟

- الخاتمة

- الأسئلة الشائعة حول آليات الختم الهوائية

كيف تؤثر نسبة ضغط الحلقة O على أداء مانع التسرب؟

ربما تكون الحلقات على شكل O هي أكثر عناصر منع التسرب شيوعًا في الأنظمة الهوائية، ولكن مظهرها البسيط يخفي مبادئ هندسية معقدة. وتعتبر نسبة الضغط حاسمة بالنسبة لأدائها وطول عمرها.

نسبة ضغط الحلقة الدائرية هي النسبة المئوية للتشوه من المقطع العرضي الأصلي عند التركيب. يتطلب الأداء الأمثل عادةً ضغط 15-30%. يؤدي الضغط القليل جدًا إلى حدوث تسرب، بينما يؤدي الضغط المفرط إلى فشل سابق لأوانه من خلال البثق, مجموعة الضغط2أو التآكل المتسارع.

يعد الحصول على نسبة الضغط الصحيحة أكثر دقة مما يدركه العديد من المهندسين. اسمحوا لي بمشاركة بعض الأفكار العملية من تجربتي مع أنظمة ختم الأسطوانات بدون قضيب.

حساب نسبة ضغط الحلقة الدائرية المثلى

تبدو عملية حساب نسبة الضغط واضحة ومباشرة:

| المعلمة | الصيغة | مثال على ذلك |

|---|---|---|

| نسبة الضغط (%) | [(د - ز)/د] × 100 | لحلقة O-حلقة 2.5 مم في أخدود 2.0 مم: [(2.5 - 2.0)/2.5] × 100 = 20% |

| الضغط (مم) | د - ز | 2.5 مم - 2.0 مم = 0.5 مم |

| تعبئة الأخدود (%) | [π(d/2)²]/[w × g] × 100 | بالنسبة للحلقة الدائرية 2.5 مم في أخدود بعرض 3.5 مم وعمق 2.0 مم [π(2.5/2/2)²] /[3.5 × 2.0] × 100 = 70% |

أين:

- d = قطر المقطع العرضي للحلقة الدائرية

- g = عمق الأخدود

- w = عرض الأخدود

إرشادات الضغط الخاصة بالمواد

تتطلب المواد المختلفة نسب ضغط مختلفة:

| المواد | الضغط الموصى به | التطبيق |

|---|---|---|

| NBR (النتريل) | 15-25% | أغراض عامة، مقاومة للزيت |

| FKM (فيتون) | 15-20% | درجة حرارة عالية، مقاومة للمواد الكيميائية |

| EPDM | 20-30% | تطبيقات المياه والبخار |

| سيليكون | 10-20% | نطاقات درجات الحرارة القصوى |

| PTFE | 5-10% | مقاومة للمواد الكيميائية، احتكاك منخفض |

في العام الماضي، عملت مع مايكل، وهو مهندس صيانة في مصنع لمعالجة الأغذية في ويسكونسن. كان يعاني من تسربات هواء متكررة في أنظمة الأسطوانات بدون قضيب على الرغم من استخدام حلقات O ممتازة. بعد تحليل إعداداته، اكتشفت أن تصميم الأخدود الخاص به كان يسبب ضغطًا زائدًا (حوالي 40%) للحلقات الدائرية NBR.

لقد أعدنا تصميم أبعاد الأخدود لتحقيق نسبة ضغط 20%، وتحسن عمر مانع التسرب من 3 أشهر إلى أكثر من عام، مما وفر على شركته الآلاف من تكاليف الصيانة ووقت التعطل.

العوامل البيئية التي تؤثر على متطلبات الضغط

نسبة الضغط المثلى ليست ثابتة - فهي تختلف بناءً على:

- تقلبات درجات الحرارة: تتطلب درجات الحرارة المرتفعة ضغطًا أقل لمراعاة التمدد الحراري

- فروق الضغط: قد تتطلب الضغوط الأعلى ضغطًا أعلى لمنع البثق

- التطبيقات الديناميكية مقابل التطبيقات الثابتة: تحتاج الموانع الديناميكية عادةً إلى ضغط أقل لتقليل الاحتكاك

- طرق التثبيت: يمكن أن يقلل التمدد أثناء التركيب من الضغط الفعال

لماذا يعتبر منحنى ستريبيك ضروريًا لتصميم مانع التسرب الهوائي؟

قد يبدو منحنى Stribeck أكاديميًا، ولكنه في الواقع أداة عملية قوية لفهم وتحسين أداء مانع التسرب في الأسطوانات الهوائية بدون قضيب والتطبيقات الديناميكية الأخرى.

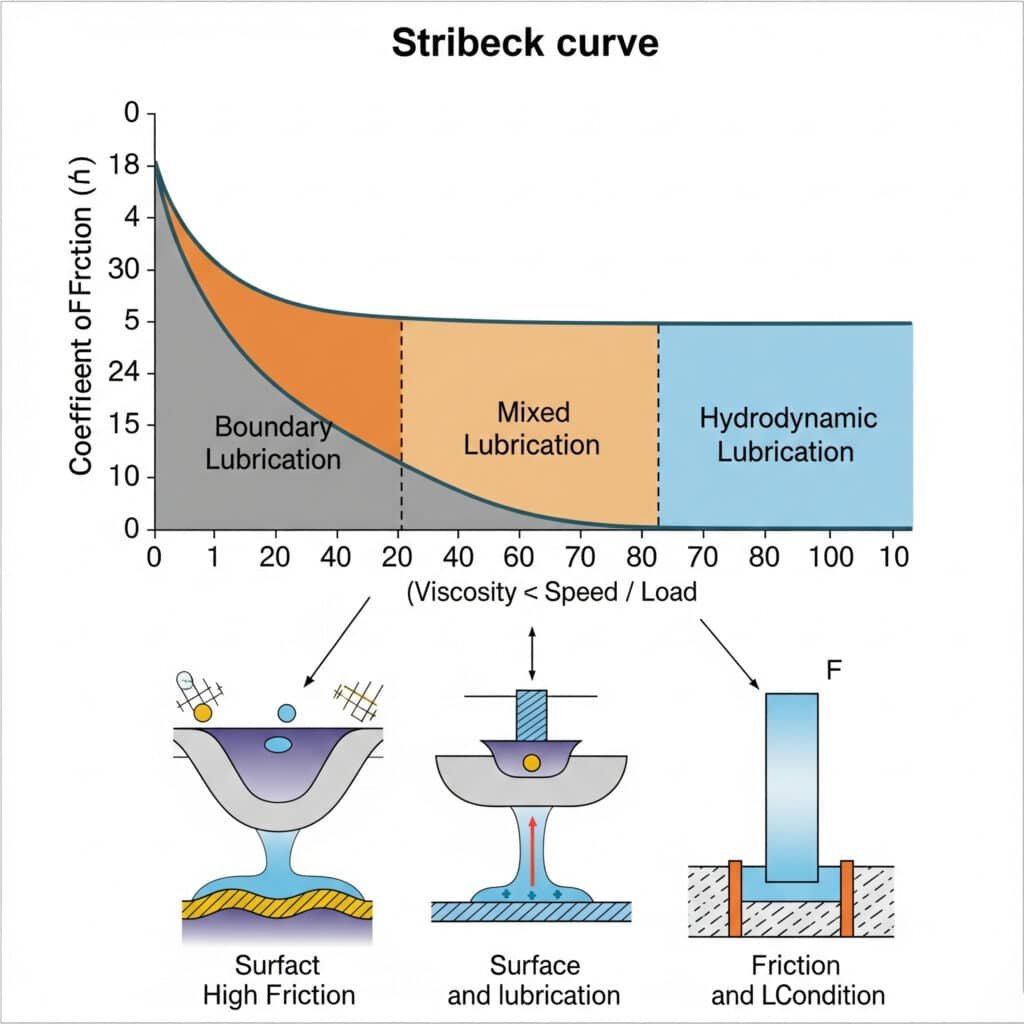

إن منحنى ستريبيك3 يوضح العلاقة بين معامل الاحتكاك ولزوجة مادة التشحيم والسرعة والحمل في الأسطح المنزلقة. في موانع التسرب الهوائية، تساعد المهندسين على فهم الانتقال بين أنظمة التزييت الحدية والمختلطة والهيدروديناميكية، وهو أمر بالغ الأهمية لتحسين تصميم مانع التسرب لظروف تشغيل محددة.

إن فهم هذا المنحنى له آثار عملية على كيفية أداء أنظمتك الهوائية في ظروف العالم الحقيقي.

أنظمة التزييت الثلاثة في موانع التسرب الهوائية

يحدد منحنى ستريبيك ثلاثة أنظمة تشغيل متميزة:

| نظام التشحيم | الخصائص | الآثار المترتبة على الأختام الهوائية |

|---|---|---|

| تزييت الحدود | احتكاك عالي، تلامس مباشر مع السطح | يحدث أثناء بدء التشغيل والسرعات البطيئة؛ يسبب انزلاق العصا |

| التشحيم المختلط | احتكاك معتدل، طبقة سائلة جزئية | المنطقة الانتقالية؛ حساسة لتشطيب السطح ومواد التشحيم |

| التزييت الهيدروديناميكي4 | احتكاك منخفض، فصل كامل للسوائل | مثالية للتشغيل عالي السرعة؛ الحد الأدنى من التآكل |

التطبيقات العملية لمنحنى سترايبيك في اختيار الختم

عند اختيار موانع التسرب للأسطوانات بدون قضيب، يساعدنا فهم منحنى ستريبيك:

- مطابقة مواد مانع التسرب مع ظروف التشغيل: المواد المختلفة تعمل بشكل أفضل في أنظمة التشحيم المختلفة

- اختر مواد التشحيم المناسبة: تتغير متطلبات اللزوجة بناءً على السرعة والحمل

- تصميم التشطيبات السطح الأمثل: تؤثر الخشونة على الانتقال بين أنظمة التشحيم

- التنبؤ بظاهرة الانزلاق اللاصق ومنعها: ضروري للتشغيل السلس في التطبيقات الدقيقة

دراسة حالة: القضاء على انزلاق العصا في التموضع الدقيق

أتذكر العمل مع إيما، وهي مهندسة أتمتة من شركة تصنيع أجهزة طبية في سويسرا. كان نظام الأسطوانة بدون قضيب الخاص بها يعاني من حركة متشنجة (انزلاق العصا) أثناء الحركات الدقيقة بطيئة السرعة، مما يؤثر على جودة المنتج.

من خلال تحليل التطبيق من خلال عدسة منحنى Stribeck، حددنا أن نظامها كان يعمل في نظام التشحيم الحدودي. وقد أوصينا بالتغيير إلى مادة مانعة للتسرب قائمة على PTFE مع نسيج سطح معدل وتركيبة تشحيم مختلفة.

والنتيجة؟ حركة سلسة حتى بسرعة 5 مم/ثانية، مما أدى إلى القضاء على مشكلات الجودة وتحسين إنتاجية الإنتاج بمقدار 151 تيرابايت في الثانية.

ما الذي يسبب تسخين الاحتكاك في موانع التسرب الديناميكية وكيف يمكن التحكم فيه؟

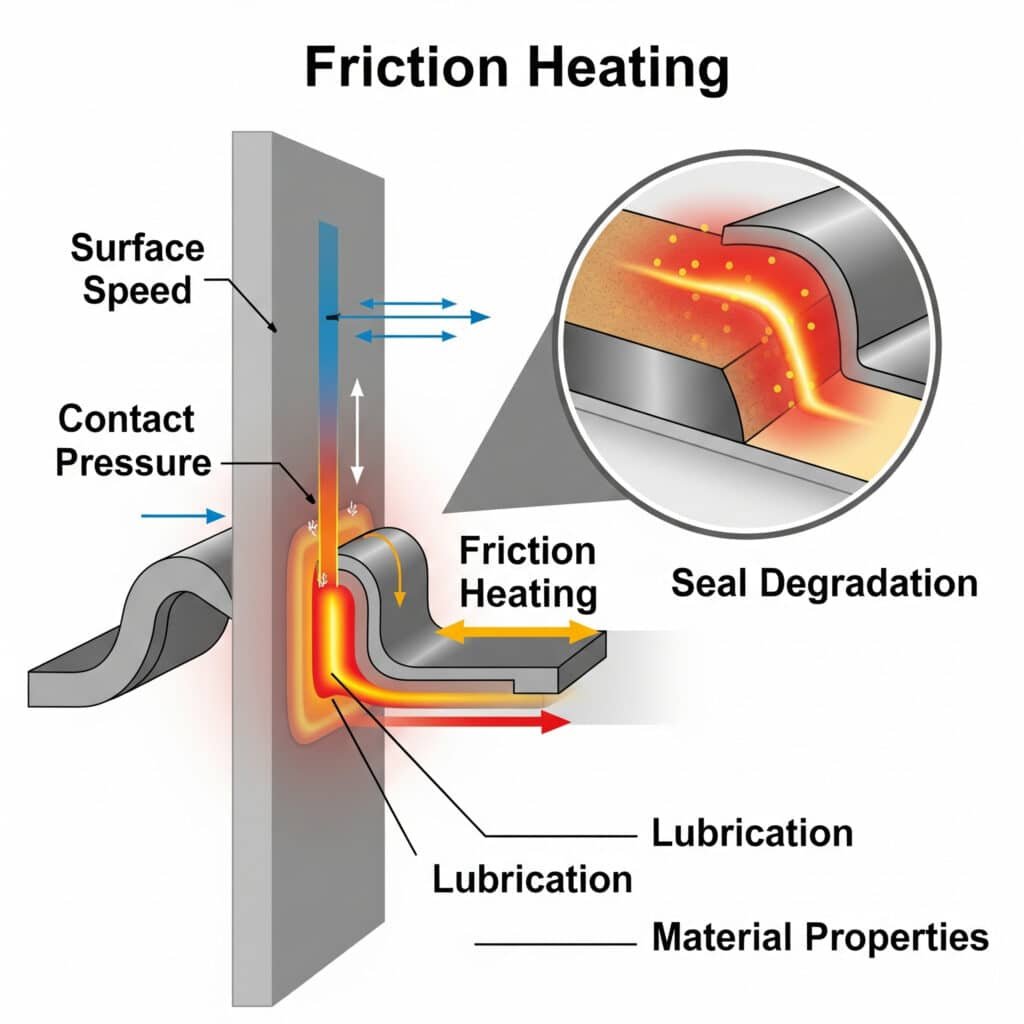

غالبًا ما يتم التغاضي عن تسخين الاحتكاك إلى أن يتسبب في فشل مانع التسرب المبكر. يعد فهم هذه الظاهرة أمرًا ضروريًا لتصميم أنظمة هوائية موثوقة ذات عمر تشغيلي طويل.

تسخين الاحتكاك5 في موانع التسرب الديناميكية عندما تتحول الطاقة الميكانيكية إلى طاقة حرارية عند واجهة التلامس بين مانع التسرب وسطح التزاوج. يتأثر هذا التسخين بعوامل تشمل سرعة السطح وضغط التلامس والتشحيم وخصائص المواد. يؤدي التسخين المفرط إلى تسريع تدهور مانع التسرب من خلال الانهيار الحراري للمواد.

يمكن أن تكون عواقب تسخين الاحتكاك شديدة، بدءًا من انخفاض عمر مانع التسرب إلى الفشل الكارثي. دعونا نستكشف هذه الظاهرة بمزيد من التفصيل.

القياس الكمي لتوليد حرارة الاحتكاك

يمكن تقدير الحرارة الناتجة عن الاحتكاك باستخدام:

| المعلمة | الصيغة | مثال على ذلك |

|---|---|---|

| توليد الحرارة (واط) | س = μ × و × ف × ف | بالنسبة إلى μ=0.2، F=100N، v=0.5 م/ث q = 0.2 × 100 × 100 × 0.5 = 10 واط |

| ارتفاع درجة الحرارة (درجة مئوية) | Δت = س/(م × ج) | بالنسبة لحرارة 10 واط، 5 جرام، ج=1.7 جول/ج درجة مئوية ΔT = 10/(5 × 1.7 × 5 × 1.7) = 1.18 درجة مئوية/ثانية |

| درجة حرارة الحالة المستقرة | Tss = Ta + (Q/hA) | يعتمد على معامل انتقال الحرارة ومساحة السطح |

أين:

- μ = معامل الاحتكاك

- F = القوة العمودية

- v = سرعة الانزلاق = سرعة الانزلاق

- م = الكتلة

- ج = السعة الحرارية النوعية

- Ta = درجة الحرارة المحيطة

- h = معامل انتقال الحرارة

- أ = مساحة السطح

عتبات درجة الحرارة الحرجة لمواد الختم الشائعة

مواد منع التسرب المختلفة لها حدود درجات حرارة مختلفة:

| المواد | درجة الحرارة المستمرة القصوى (درجة مئوية) | علامات التدهور الحراري |

|---|---|---|

| NBR (النتريل) | 100-120 | التصلب والتشقق وانخفاض المرونة |

| FKM (فيتون) | 200-250 | تغير اللون، وانخفاض المرونة |

| PTFE | 260 | تغيرات في الأبعاد، انخفاض قوة الشد |

| TPU | 80-100 | التليين والتشوه وتغير اللون |

| UHMW-PE | 80-90 | التشوه وانخفاض مقاومة التآكل |

استراتيجيات تخفيف الاحتكاك الحراري

استنادًا إلى خبرتي في تطبيقات الأسطوانات بدون قضيب، إليك استراتيجيات فعالة للتحكم في تسخين الاحتكاك:

- تحسين ضغط التلامس: الحد من تداخل الختم حيثما أمكن دون المساس بإحكام الإغلاق

- تحسين التزييت: اختيار مواد تشحيم ذات لزوجة مناسبة وثبات في درجة الحرارة

- اختيار المواد: اختيار مواد ذات معاملات احتكاك أقل وثبات حراري أعلى

- هندسة الأسطح: تحديد تشطيب السطح والطلاء المناسب لتقليل الاحتكاك

- تصميم تبديد الحرارة: دمج الميزات التي تحسن من انتقال الحرارة بعيدًا عن الأختام

تطبيق واقعي: تصميم أسطوانة عالية السرعة بدون قضيب

يقوم أحد عملائنا في ألمانيا بتشغيل معدات تغليف عالية السرعة بأسطوانات بدون قضيب تعمل بسرعات تصل إلى 2 م/ثانية. كانت الأختام الأصلية تتعطل بعد 3 ملايين دورة فقط بسبب تسخين الاحتكاك.

أجرينا تحليلاً حرارياً واكتشفنا درجات حرارة موضعية تصل إلى 140 درجة مئوية عند واجهة مانع التسرب - أي ما يتجاوز بكثير حد 100 درجة مئوية لموانع التسرب NBR. من خلال التحول إلى مانع تسرب مركب من مادة PTFE مع هندسة تلامس محسّنة وتحسين تبديد حرارة الأسطوانة، قمنا بإطالة عمر مانع التسرب إلى أكثر من 20 مليون دورة.

الخاتمة

إن فهم العلم وراء نسب ضغط الحلقات الدائرية والتطبيقات العملية لمنحنى ستريبيك وآليات تسخين الاحتكاك يوفر الأساس لتصميم أنظمة ختم هوائية موثوقة وطويلة الأمد. من خلال تطبيق هذه المبادئ، يمكنك تحديد موانع التسرب المناسبة لتطبيقات الأسطوانات بدون قضيب، واستكشاف المشكلات الحالية وإصلاحها، ومنع الأعطال المكلفة قبل حدوثها.

الأسئلة الشائعة حول آليات الختم الهوائية

ما هي نسبة الضغط المثالية للحلقات الدائرية في التطبيقات الهوائية؟

عادةً ما تكون نسبة الضغط المثالية للحلقات الدائرية في التطبيقات الهوائية هي 15-25% للموانع التسرب الثابتة و10-20% للموانع الديناميكية. يوفر هذا النطاق قوة ختم كافية مع تجنب الضغط المفرط الذي يمكن أن يؤدي إلى فشل سابق لأوانه، خاصة في تطبيقات الأسطوانات بدون قضيب.

كيف يساعد منحنى سترايبيك في اختيار مانع التسرب المناسب للتطبيق الخاص بي؟

يساعد منحنى Stribeck من خلال تحديد نظام التشحيم الذي سيعمل فيه تطبيقك بناءً على السرعة والحمل وخصائص مواد التشحيم. بالنسبة للتطبيقات ذات السرعة المنخفضة والحمولة العالية، اختر موانع التسرب المصممة للتشحيم الحدودي. بالنسبة للتطبيقات عالية السرعة، اختر موانع التسرب المصممة لظروف التزييت الهيدروديناميكي.

ما الذي يسبب الحركة الانزلاقية اللاصقة في الأسطوانات الهوائية وكيف يمكن منعها؟

تنجم حركة الانزلاق اللاصق عن الاختلاف بين معاملات الاحتكاك الاستاتيكي والديناميكي، خاصة في نظام التشحيم الحدودي. يمكنك منعها باستخدام مواد مانعة للتسرب قائمة على PTFE أو غيرها من مواد مانعة للتسرب منخفضة الاحتكاك، واستخدام مواد التشحيم المناسبة، وتحسين التشطيبات السطحية، وضمان ضغط مانع التسرب المناسب لتطبيق الأسطوانة بدون قضيب.

ما هو مقدار الزيادة في درجة الحرارة المقبول لموانع التسرب الديناميكية؟

تعتمد الزيادة المقبولة في درجة الحرارة على مادة مانع التسرب. كقاعدة عامة، حافظ على درجة حرارة التشغيل أقل من 20 درجة مئوية على الأقل من درجة الحرارة القصوى المستمرة للمادة. بالنسبة لموانع التسرب NBR (النتريل) الشائعة في الأسطوانات بدون قضيب، حافظ على درجات حرارة أقل من 80-100 درجة مئوية لإطالة عمر الخدمة.

ما العلاقة بين صلابة مانع التسرب ومتطلبات الضغط؟

عادةً ما تتطلب المواد المانعة للتسرب الأكثر صلابة (مقياس التحمل الأعلى) ضغطًا أقل لتحقيق إحكام غلق فعال. على سبيل المثال، قد تحتاج مادة 90 Shore A إلى ضغط 10-15% فقط، بينما قد تحتاج مادة أكثر ليونة 70 Shore A إلى ضغط 20-25% لنفس فعالية الختم في التطبيقات الهوائية.

كيف يمكنني حساب أبعاد الأخدود لمانع تسرب الحلقة O؟

احسب أبعاد الأخدود عن طريق تحديد نسبة الضغط المطلوبة للاستخدام والمادة. بالنسبة للضغط القياسي 25% لحلقة دائرية على شكل O مقاس 2.5 مم، يكون عمق الأخدود 1.875 مم (2.5 مم × 0.75). يجب أن يسمح عرض الأخدود بتعبئة الأخدود 60-85% للسماح بالتشوه المتحكم فيه دون إجهاد مفرط.

-

يقدم شرحًا تأسيسيًا للمطاطات المرنة (البوليمرات ذات اللزوجة المرنة)، وهي المواد الأساسية المستخدمة في السدادات الهوائية نظرًا لقدرتها على التشوه والعودة إلى شكلها الأصلي. ↩

-

يقدم تعريفًا تقنيًا لمجموعة الضغط، وهو التشوه الدائم لمانع التسرب بعد إجهاد انضغاطي طويل، وهو السبب الرئيسي لفشل مانع التسرب الساكن. ↩

-

تفاصيل مبادئ منحنى ستريبيك، وهو رسم بياني أساسي في مجال علم الترايبولوجي يوضح كيف أن الاحتكاك بين سطحين مشحمين هو دالة اللزوجة والحمل والسرعة. ↩

-

يشرح نظام التزييت الهيدروديناميكي، وهي حالة مثالية يفصل فيها غشاء مائع كامل ومستمر بين سطحين متحركين تمامًا، مما يؤدي إلى الحد الأدنى من الاحتكاك والتآكل. ↩

-

يصف فيزياء التسخين الاحتكاكي، وهي العملية التي يتم من خلالها تحويل الطاقة الميكانيكية إلى طاقة حرارية عند واجهة انزلاقية، وهو عامل حاسم في التدهور الحراري للموانع الديناميكية. ↩