يواجه جميع مديري المصانع الذين عملت معهم نفس المشكلة: تكاليف الصيانة غير المتوقعة التي تدمر الميزانيات وجداول الإنتاج. ويؤدي القلق من عدم معرفة متى ستتعطل المكونات الحرجة إلى الإفراط في الصيانة المهدرة أو الإصلاحات الطارئة المكلفة. هناك نهج أفضل يحول عدم اليقين هذا إلى نفقات يمكن التنبؤ بها.

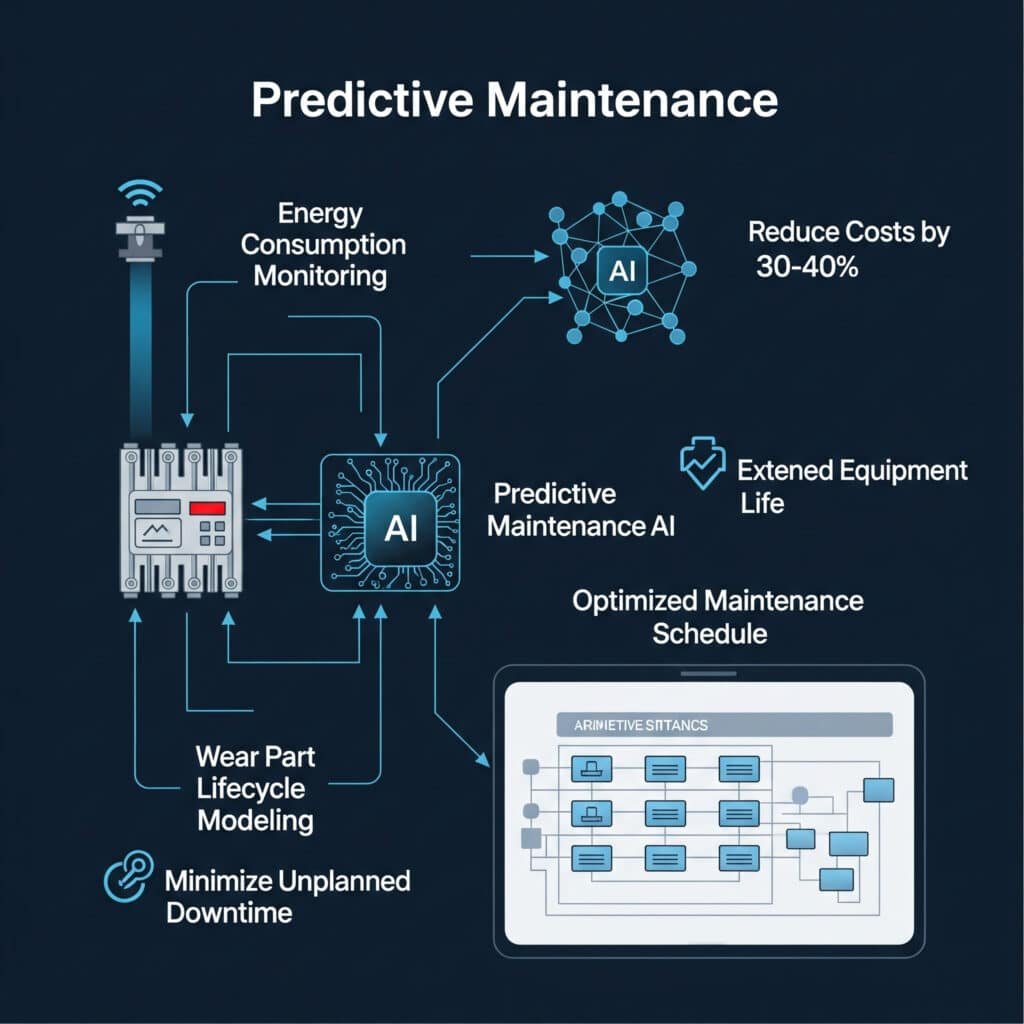

الصيانة التنبؤية1 للأنظمة الهوائية يجمع بين نمذجة دورة حياة الأجزاء البالية، ومراقبة استهلاك الطاقة، وجدولة الصيانة الوقائية لتقليل تكاليف الصيانة الإجمالية بنسبة 30-40% مع إطالة عمر المعدات وتقليل وقت التوقف غير المخطط له.

في الربع الأخير من العام الماضي، قمت بزيارة منشأة تصنيع في ويسكونسن حيث أراني مشرف الصيانة "جدار العار" الخاص بهم - مجموعة من الأسطوانات المعطلة بدون قضبان والتي تسببت في توقف الإنتاج. وبعد تنفيذ نهج الصيانة التنبؤية الذي اتبعناه، لم يضيفوا أسطوانة واحدة إلى هذا الجدار منذ أكثر من 8 أشهر. دعني أريك كيف فعلنا ذلك.

جدول المحتويات

- نموذج التنبؤ باستبدال قطع الغيار المهترئة

- دليل اختيار نظام مراقبة الطاقة

- مقارنة تكلفة الصيانة الوقائية

- الخاتمة

- الأسئلة الشائعة حول تحليل تكاليف الصيانة

كيف يمكنك التنبؤ بدقة بموعد تعطل أجزاء الأسطوانة بدون قضيب؟

لطالما كان التنبؤ بتعطل الأجزاء البالية فنًا أكثر منه علمًا، حيث تعتمد معظم جداول الصيانة على توصيات الشركة المصنعة التي نادرًا ما تأخذ في الحسبان ظروف التشغيل الخاصة بك.

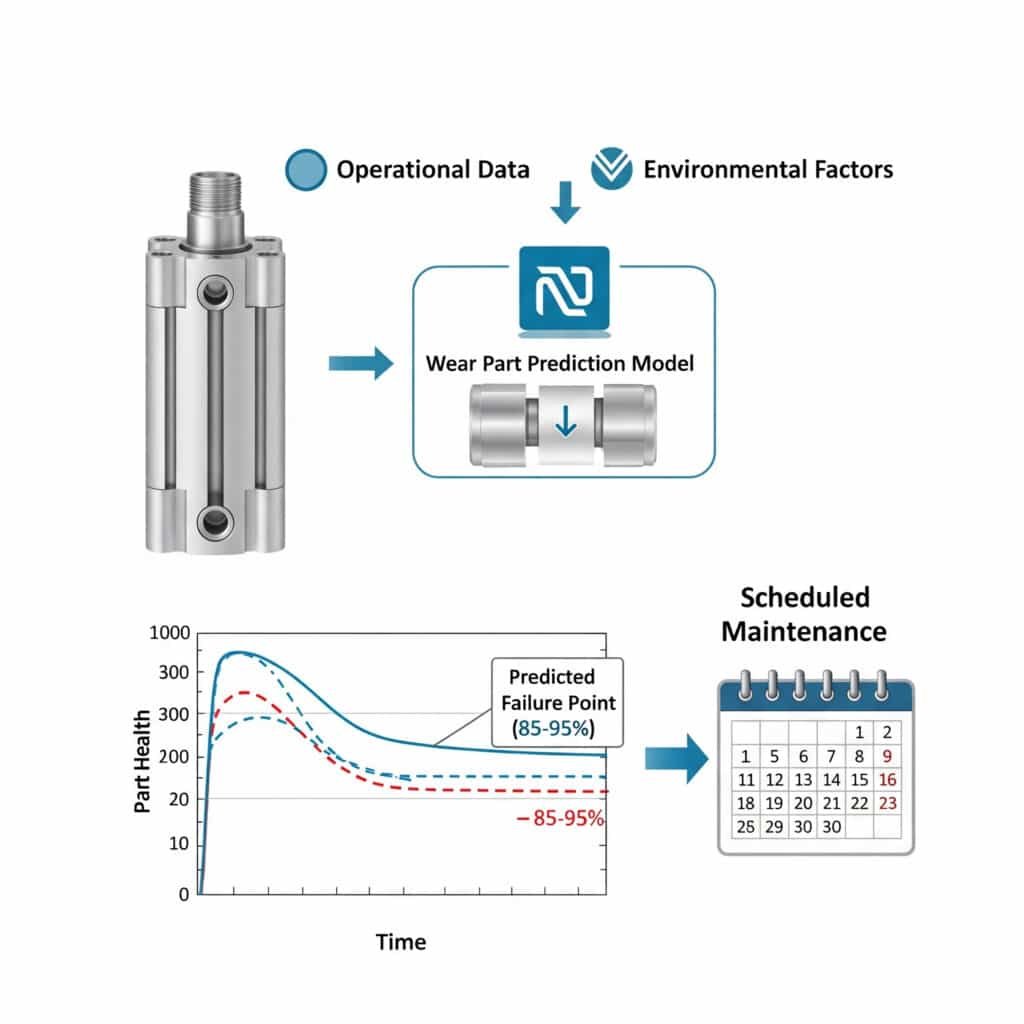

نماذج التنبؤ بجزء التآكل2 استخدام بيانات التشغيل، والعوامل البيئية، والخوارزميات الخاصة بالمكونات للتنبؤ بنقاط الفشل بدقة 85-95%، مما يسمح بجدولة الصيانة أثناء فترات التعطل المخطط لها بدلاً من حالات الطوارئ.

المتغيرات الرئيسية في التنبؤ بدورة حياة الأجزاء البالية

بعد تحليل الآلاف من حالات تعطّل المكوّنات في مختلف الصناعات، حددت هذه العوامل الحاسمة التي تحدد العمر الافتراضي للقطع البالية:

عوامل بيئة التشغيل

| العامل | مستوى التأثير | التأثير على العمر الافتراضي |

|---|---|---|

| درجة الحرارة | عالية | ± 15% لكل 10 درجات مئوية انحراف |

| الرطوبة | متوسط | -5% لكل 10% أعلى من الأمثل |

| الملوثات | عالية جداً | ما يصل إلى -70% في البيئات المتسخة |

| تردد الدورة | عالية | العلاقة الخطية مع التآكل |

اعتبارات خاصة بالمكونات

بالنسبة لـ هوائي بدون قضيب الأسطوانات على وجه التحديد، هذه العوامل لها التأثير الأكبر على عمر الجزء المتآكل:

- توافق مواد الختم

- اتساق التزييت

- ظروف التحميل الجانبي

- نسبة استخدام السكتة الدماغية

بناء نموذج التنبؤ الخاص بك

أوصي باتباع نهج ثلاثي المراحل لتطوير نموذج التنبؤ بقطع الغيار البالية:

المرحلة 1: جمع البيانات

ابدأ بتوثيق أنماط الاستبدال الحالية وظروف التشغيل. بالنسبة لأحد عملاء السيارات في ميشيغان، قمنا بتركيب عدادات دورة بسيطة على أسطواناتهم التي لا تحتوي على قضبان وتتبعنا الظروف المحيطة لمدة 30 يومًا فقط. كشفت هذه البيانات الأساسية أن جدول الصيانة الخاص بهم كان غير متوافق مع أنماط التآكل الفعلية بمعدل 421 تيرابايت 3 تيرابايت.

المرحلة 2: التعرف على الأنماط

ابحث عن الارتباطات بين ظروف التشغيل ومعدلات الفشل. يكشف تحليل بياناتنا عادة ما يلي:

- تتعطل الأسطوانات التي تعمل عند ضغط مقدر يزيد عن 801 تيرابايت 3 تيرابايت من الضغط المقدر بمعدل 2.3 أضعاف

- تقلبات درجة الحرارة > 15 درجة مئوية تسرع من تآكل مانع التسرب بمقدار 37%

- يقلل التشحيم غير المتسق من عمر المحمل بنسبة تصل إلى 60%

المرحلة 3: تنفيذ النموذج

تنفيذ نموذج تنبؤي يراعي ظروفك الخاصة. يمكن أن يتراوح ذلك من جدول بيانات بسيط إلى أنظمة مراقبة متقدمة.

دراسة حالة: مصنع تجهيز الأغذية

كان أحد مصانع معالجة الأغذية في بنسلفانيا يستبدل موانع تسرب الأسطوانات بدون قضيب كل 3 أشهر بناءً على توصية الشركة المصنعة. بعد تنفيذ نموذج التنبؤ الخاص بنا، اكتشفوا أن بعض الوحدات يمكن أن تعمل بأمان لمدة 5 أشهر بينما تحتاج وحدات أخرى في بيئات أكثر قسوة إلى الاستبدال في شهرين ونصف. وقد أدى هذا النهج المستهدف إلى خفض التكاليف الإجمالية لقطع الغيار بمقدار 231 تيرابايت 3 تيرابايت مع تقليل وقت التعطل غير المخطط له بمقدار 471 تيرابايت 3 تيرابايت.

ما هو نظام مراقبة الطاقة الذي سيمنحك البيانات الأكثر قابلية للتنفيذ؟

وغالبًا ما يمثل استهلاك الطاقة 70-80% من تكلفة عمر النظام الهوائي، ومع ذلك فإن معظم برامج الصيانة تركز حصريًا على استبدال المكونات مع تجاهل هذا المحرك الرئيسي للنفقات.

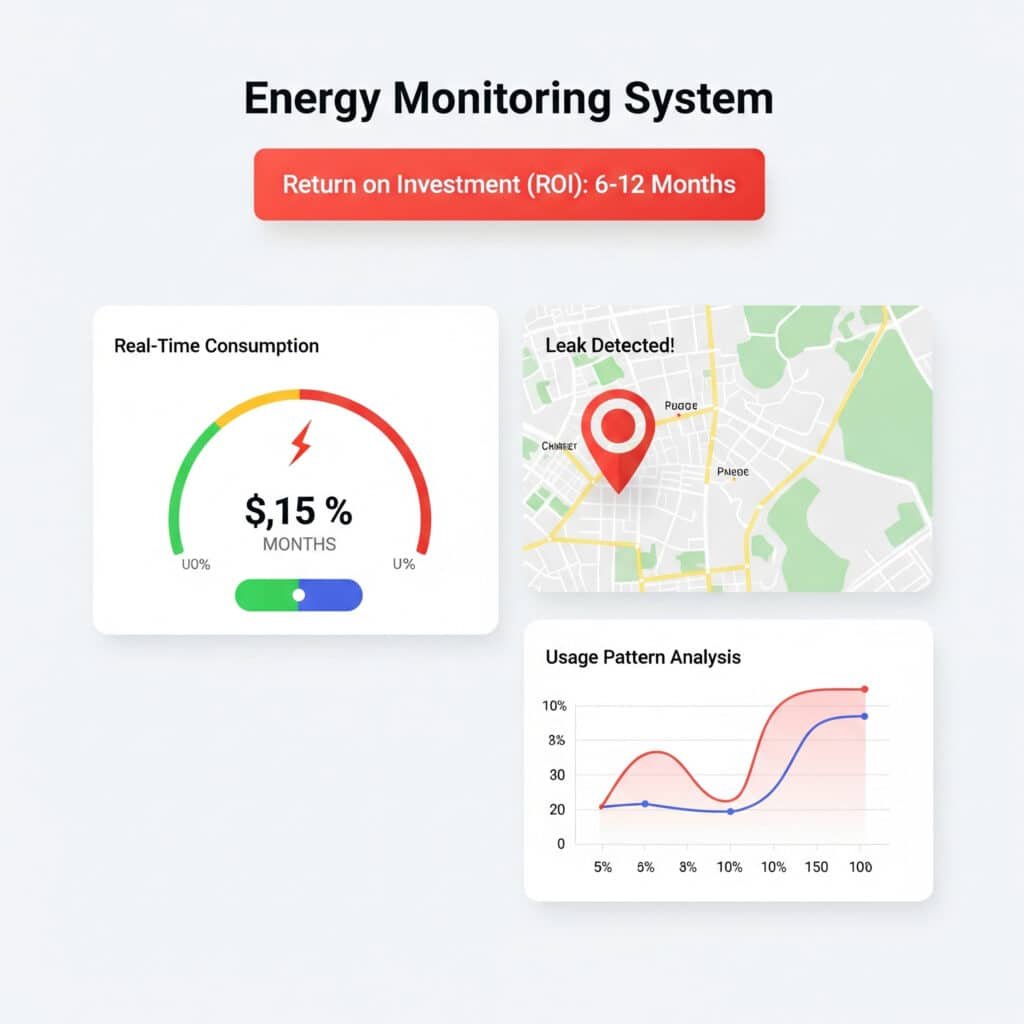

يوفر نظام مراقبة الطاقة المثالي بيانات الاستهلاك في الوقت الحقيقي، وقدرات الكشف عن التسرب، وتحليل نمط الاستخدام الذي يحدد أوجه القصور. وعادة ما تحقق الأنظمة المزودة بهذه الميزات عائداً على الاستثمار في غضون 6-12 شهراً من خلال خفض تكاليف الطاقة والكشف المبكر عن المشاكل.

معايير اختيار نظام المراقبة

عندما أساعد العملاء في اختيار أنظمة مراقبة الطاقة، أقوم بتقييم الخيارات المتاحة في ضوء هذه المتطلبات الأساسية:

| الميزة | الأهمية | المزايا |

|---|---|---|

| المراقبة في الوقت الحقيقي | أساسي | التحديد الفوري للمشاكل |

| تحليل البيانات التاريخية | عالية | التعرف على الأنماط والاتجاهات |

| القدرة على التكامل | متوسط | الاتصال بالأنظمة الحالية |

| وظيفة التنبيه | عالية | الإخطار الاستباقي بالمشكلات |

| أدوات التصور | متوسط | سهولة الترجمة الفورية من قبل الموظفين |

أنواع أنظمة المراقبة

استناداً إلى مدى تعقيد نظامك وميزانيتك، هذه هي الفئات الثلاث الرئيسية التي يجب مراعاتها:

أنظمة المراقبة الأساسية

- التكلفة: $500-2,000

- الميزات: مقاييس التدفق، ومستشعرات الضغط، وتسجيل البيانات الأساسية

- الأفضل لـ الأنظمة الصغيرة، والميزانيات المحدودة

- القيود: يلزم إجراء تحليل يدوي للبيانات

أنظمة المراقبة الوسيطة

- التكلفة: $2,000-8,000

- الميزات: أجهزة الاستشعار المتصلة بالشبكة، وإعداد التقارير الآلية، والتحليلات الأساسية

- الأفضل ل: العمليات متوسطة الحجم ذات الأنظمة الهوائية المتعددة

- القيود: قدرات تنبؤية محدودة

أنظمة المراقبة المتقدمة

- التكلفة: $8,000 إلى 25,000

- المزايا: تحليلات مدعومة بالذكاء الاصطناعي3، تنبيهات الصيانة التنبؤية والتكامل الشامل

- الأفضل ل: العمليات الكبيرة حيث يكون وقت التعطل مكلفًا للغاية

- القيود: يتطلب خبرة فنية لتحقيق أقصى قيمة ممكنة

استراتيجية التنفيذ

بالنسبة لمعظم العملاء، أوصي باتباع هذا النهج التدريجي:

- تقييم خط الأساس: تثبيت مراقبة مؤقتة على الأنظمة الحرجة لتحديد أنماط الاستهلاك

- تحديد النقاط الساخنة: المراقبة الدائمة المستهدفة على 20% من الأنظمة التي تستهلك 80% من الطاقة

- التوسع التدريجي: توسيع نطاق الرصد ليشمل أنظمة إضافية مع ثبوت عائد الاستثمار

مقاييس نجاح مراقبة الطاقة

عند تقييم أداء النظام، ركز على هذه المؤشرات الرئيسية:

- معدل اكتشاف التسريبات (الهدف: تحديد 90%+ من التسريبات > 1 CFM)

- تخفيض استهلاك الطاقة (نموذجي: 15-301 تيرابايت 3 تيرابايت في السنة الأولى)

- وقت اكتشاف الحالات الشاذة (الهدف: أقل من 24 ساعة من حدوثها)

- الارتباط بحجم الإنتاج (يتيح حساب تكلفة الطاقة لكل وحدة)

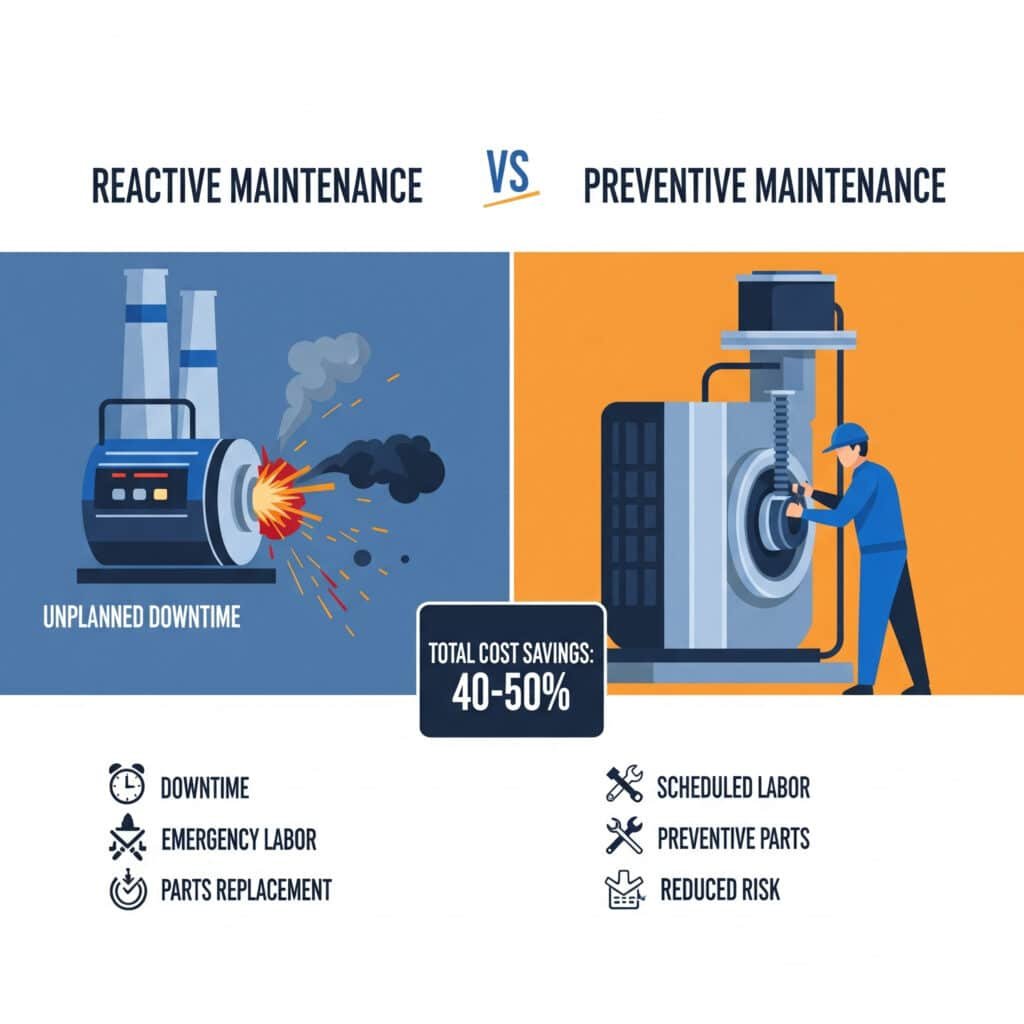

هل الصيانة الوقائية أرخص بالفعل من الصيانة التفاعلية؟

غالباً ما يركز النقاش بين نهجي الصيانة الوقائية والتفاعلية على التكاليف الفورية بدلاً من التركيز على الأثر المالي الكلي. هذه النظرة الضيقة تقود العديد من العمليات إلى ارتكاب أخطاء مكلفة على المدى الطويل.

عادةً ما تكلف الصيانة الوقائية 25-35% أقل من الصيانة التفاعلية عند حساب جميع العوامل بما في ذلك تكاليف قطع الغيار، والعمالة، وخسائر وقت التعطل، وعمر المعدات. بالنسبة للأنظمة الهوائية على وجه التحديد، يمكن أن تصل الوفورات إلى 40-501 تيرابايت 3 تيرابايت بسبب الطبيعة المتتالية لأعطال المكونات.

مقارنة شاملة للتكاليف

يقارن هذا التحليل التكاليف الحقيقية لمناهج الصيانة المختلفة لخط تصنيع نموذجي يحتوي على 24 أسطوانة هوائية بدون قضيب:

| عامل التكلفة | النهج التفاعلي | النهج الوقائي | النهج التنبؤي |

|---|---|---|---|

| تكاليف قطع الغيار (سنوياً) | $12,400 | $9,800 | $7,200 |

| ساعات العمل (سنوياً) | 342 | 286 | 198 |

| ساعات التوقف عن العمل (سنوياً) | 78 | 32 | 14 |

| قيمة خسارة الإنتاج | $156,000 | $64,000 | $28,000 |

| عمر المعدات | 5.2 سنوات | 7.8 سنوات | 9.3 سنوات |

| التكلفة الإجمالية لمدة 5 سنوات | $923,000 | $408,000 | $215,000 |

التكاليف الخفية للصيانة التفاعلية

عند حساب التكلفة الحقيقية للصيانة التفاعلية لا تغفل هذه العوامل التي غالباً ما يتم إغفالها:

التكاليف الخفية المباشرة

- أقساط الشحن في حالات الطوارئ (عادةً 20-50% فوق تكاليف قطع الغيار القياسية)

- معدلات العمل الإضافي (بمتوسط 1.5 ضعف المعدلات القياسية)

- الإنتاج المعجل للحاق بالركب بعد الفشل

التكاليف الخفية غير المباشرة

- مشاكل الجودة من الإصلاحات المستعجلة (متوسط 2-5% زيادة العيوب 2-5%)

- تأثير رضا العملاء من عمليات التسليم الفائتة

- إجهاد الموظفين ودورانهم بسبب ثقافة إدارة الأزمات

إطار عمل تنفيذ الصيانة الوقائية

بالنسبة للعملاء الذين ينتقلون إلى الصيانة الوقائية، أوصي باتباع نهج التنفيذ هذا:

المرحلة 1: تحديد النظام الحرج

ابدأ بالأنظمة التي لديها أعلى تكلفة تعطل أو تكرار تعطل. بالنسبة لأحد عملاء التعبئة والتغليف في تكساس، حددنا أن نظام التعبئة الهوائية لخط التعبئة والتغليف الخاص بهم تسبب في 431 تيرابايت 3 تيرابايت من إجمالي وقت التعطل على الرغم من أنه يمثل 121 تيرابايت 3 تيرابايت فقط من إجمالي قيمة المعدات.

المرحلة 2: تطوير جدول الصيانة

إنشاء جداول الصيانة المحسّنة بناءً على:

- توصيات الشركة المصنعة (نقطة البداية فقط)

- بيانات الفشل التاريخية (موردك الأكثر قيمة)

- عوامل بيئة التشغيل

- قيود الجدول الزمني للإنتاج

المرحلة 3: تخصيص الموارد

تحديد عدد الموظفين الأمثل ومخزون قطع الغيار بناءً على:

- مدة مهمة الصيانة وتعقيدها

- مستويات المهارة المطلوبة

- المدد الزمنية اللازمة لتخزين قطع الغيار ومتطلبات التخزين

قياس نجاح الصيانة الوقائية

تتبع مؤشرات الأداء الرئيسية هذه للتحقق من صحة برنامج الصيانة الوقائية الخاص بك:

- متوسط الوقت بين الأعطال (MTBF)4 - الهدف: زيادة بنسبة > 40%

- تكلفة الصيانة كـ % من قيمة الأصول - الهدف: <51 تيرابايت 3 تيرابايت سنوياً

- نسبة الصيانة المخطط لها مقابل غير المخطط لها - الهدف: > 85% المخطط لها

- الفعالية الكلية للمعدات (OEE)5 - الهدف: زيادة بمقدار >15%

الخاتمة

يمكن أن يؤدي تنفيذ نهج تحليل شامل لتكاليف الصيانة من خلال نمذجة التنبؤ بقطع الغيار البالية ومراقبة الطاقة واستراتيجيات الصيانة الوقائية إلى تحويل موثوقية نظامك الهوائي مع تقليل التكاليف الإجمالية بشكل كبير. يزيل النهج القائم على البيانات التخمين ويخلق ميزانيات صيانة يمكن التنبؤ بها.

الأسئلة الشائعة حول تحليل تكاليف الصيانة

ما هو متوسط الإطار الزمني لعائد الاستثمار لتنفيذ الصيانة التنبؤية؟

يتراوح الإطار الزمني النموذجي للعائد على الاستثمار لتنفيذ الصيانة التنبؤية من 6 إلى 18 شهرًا، وغالبًا ما تُظهر الأنظمة الهوائية عوائد أسرع بسبب استهلاكها العالي للطاقة ودورها الحاسم في عمليات الإنتاج.

كيف تحسب التكلفة الحقيقية لوقت التوقف عن العمل لتخطيط الصيانة؟

احسب التكلفة الحقيقية لوقت التعطل عن طريق إضافة خسائر الإنتاج المباشرة (قيمة الإنتاج بالساعة × ساعات التعطل)، وتكاليف العمالة (ساعات الإصلاح × معدل العمالة)، وتكاليف قطع الغيار، والتكاليف غير المباشرة مثل عمليات التسليم الفائتة، ومشاكل الجودة، والعمل الإضافي لتعويض ما فاتك.

ما هي الأجزاء البالية في الأسطوانات الهوائية بدون قضيب التي تتعطل أولاً في العادة؟

في الأسطوانات الهوائية بدون قضيب، عادةً ما تفشل الموانع والمحامل أولاً، حيث تكون الموانع هي نقطة الفشل الأكثر شيوعًا (تمثل حوالي 601 تيرابايت 3 تيرابايت من الأعطال) بسبب احتكاكها المستمر وتعرضها للملوثات.

كم مرة يجب معايرة أنظمة مراقبة الطاقة؟

يجب معايرة أنظمة مراقبة الطاقة سنويًا على الأقل، مع ضرورة معايرة الأنظمة الحرجة بشكل نصف سنوي. قد تتطلب الأنظمة المعرضة لبيئات قاسية أو التي تقيس أحمالاً شديدة التغير معايرة ربع سنوية.

ما هي النسبة المئوية من ميزانية الصيانة التي يجب تخصيصها للأنشطة الوقائية مقابل الأنشطة التفاعلية؟

في برنامج صيانة مُحسَّن بشكل جيد، يجب تخصيص ما يقرب من 70-801 تيرابايت 3 تيرابايت من الميزانية للأنشطة الوقائية، و15-201 تيرابايت 3 تيرابايت للتقنيات التنبؤية، و5-101 تيرابايت 3 تيرابايت فقط للصيانة التفاعلية غير المتوقعة حقًا.

كيف تؤثر جودة الهواء على تكاليف صيانة النظام الهوائي؟

تؤثر جودة الهواء بشكل كبير على تكاليف الصيانة، حيث أظهرت الدراسات أن كل تحسن بمقدار 3 نقاط في تصنيف جودة الهواء ISO (على سبيل المثال، من ISO 8573-1 الفئة 4 إلى الفئة 1) يقلل من تكرار استبدال قطع الغيار البالية بمقدار 30-45% ويطيل العمر الإجمالي للنظام بمقدار 15-25%.

-

يقدم شرحًا تفصيليًا للصيانة التنبؤية (PdM)، وهي استراتيجية استباقية تستخدم أدوات وتقنيات تحليل البيانات للكشف عن الحالات الشاذة في التشغيل والعيوب المحتملة في العمليات والمعدات بحيث يمكن إصلاحها قبل أن تؤدي إلى الفشل. ↩

-

يصف "منحنى حوض الاستحمام"، وهو نموذج هندسي كلاسيكي للموثوقية يمثل معدل فشل المنتج على مدى عمره، ويتألف من ثلاث مراحل: وفيات الرضع، والعمر الافتراضي، والعمر الطبيعي، والتلف. هذا مفهوم أساسي في نمذجة دورة الحياة. ↩

-

يقدم لمحة عامة عن كيفية تطبيق الذكاء الاصطناعي (AI) في التصنيع لمهام مثل الصيانة التنبؤية ومراقبة الجودة وتحسين سلسلة التوريد وجدولة الإنتاج، وغالباً ما يكون ذلك جزءاً من مبادرات الصناعة 4.0. ↩

-

يوفر تعريفًا واضحًا لمتوسط الوقت بين الأعطال (MTBF)، وهو مؤشر أداء رئيسي يقيس متوسط الوقت المنقضي بين الأعطال الكامنة في الأصل القابل للإصلاح أثناء التشغيل العادي للنظام، مما يشير إلى موثوقيته. ↩

-

يشرح الفعالية الإجمالية للمعدات (OEE)، وهو مقياس قياسي لقياس إنتاجية التصنيع، والذي يتم حسابه بضرب ثلاثة عوامل: التوافر والأداء والجودة. ↩