هل سبق لك أن واجهت عطلًا مفاجئًا في النظام الهوائي أدى إلى توقف خط الإنتاج بالكامل؟ لست وحدك. فحتى الأنظمة الهوائية المصممة جيدًا يمكن أن تتعطل بطرق غير متوقعة، خاصةً عند تعرضها لظروف قاسية أو معلمات تشغيل غير عادية. يمكن أن يساعدك فهم الأسباب الجذرية لهذه الأعطال في تنفيذ تدابير وقائية قبل وقوع الكارثة.

يكشف هذا التحليل لثلاثة أعطال كارثية للأسطوانات الهوائية - إزالة مغناطيسية للاقتران المغناطيسي في بيئة تصنيع أشباه الموصلات، وهشاشة مانع التسرب في ظروف التشغيل في القطب الشمالي، وفك القفل بسبب الاهتزاز عالي التردد في مكبس الختم - أن العوامل البيئية التي تبدو بسيطة يمكن أن تتفاقم إلى أعطال كاملة في النظام. من خلال تنفيذ المراقبة المناسبة للحالة واختيار المواد وبروتوكولات أمان أدوات التثبيت، كان من الممكن منع هذه الأعطال، مما يوفر مئات الآلاف من الدولارات في وقت التعطل والإصلاحات.

دعنا نتفحص حالات الفشل هذه بالتفصيل لاستخلاص الدروس القيمة التي يمكن أن تساعدك على تجنب كوارث مماثلة في عملياتك.

جدول المحتويات

- كيف أدى نزع مغناطيسية الاقتران المغناطيسي إلى إغلاق مصنع لأشباه الموصلات؟

- ما الذي تسبب في فشل الختم الكارثي في ظروف القطب الشمالي؟

- لماذا أدى الاهتزاز عالي التردد إلى فشل القفل الحرج؟

- الخاتمة: تنفيذ التدابير الوقائية

- الأسئلة الشائعة حول أعطال الأسطوانات الهوائية

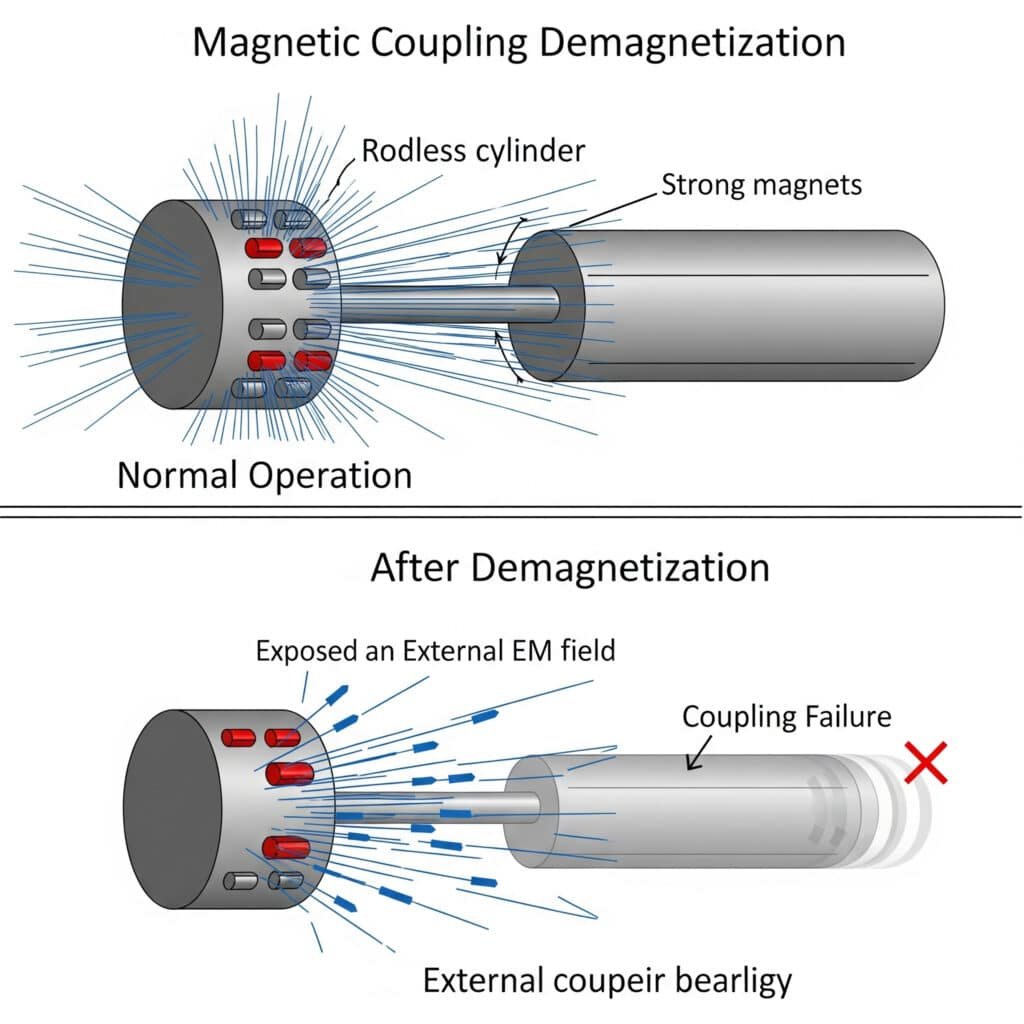

كيف أدى نزع مغناطيسية الاقتران المغناطيسي إلى إغلاق مصنع لأشباه الموصلات؟

تعرضت إحدى الشركات الرائدة في مجال تصنيع أشباه الموصلات لفشل كارثي في النظام عندما فقدت أسطوانة بدون قضيب مقترنة مغناطيسيًا في نظام مناولة الرقاقات فجأة القدرة على تحديد المواقع، مما أدى إلى تصادم أدى إلى تلف العديد من رقائق السيليكون $250,000 وتسبب في توقف الإنتاج لمدة 36 ساعة.

كشف تحليل السبب الجذري عن أن أداة التوصيل المغناطيسية في الأسطوانة بدون قضيب أصبحت غير ممغنطة جزئيًا بعد تعرضها لمجال كهرومغناطيسي غير متوقع تم توليده أثناء صيانة المعدات القريبة. لم يتم اكتشاف الضعف التدريجي للمجال المغناطيسي إلى أن وصل إلى عتبة حرجة حيث لم تعد أداة التوصيل قادرة على الحفاظ على الارتباط المناسب تحت أحمال التسارع العادية، مما تسبب في فشل تحديد الموقع الكارثي.

الجدول الزمني للحادث والتحقيق فيه

| الوقت | الحدث | الملاحظات | الإجراءات المتخذة |

|---|---|---|---|

| اليوم 1، الساعة 08:30 | بدء صيانة معدات الزرع الأيوني القريبة | التشغيل العادي لنظام مناولة الرقاقات | إجراءات الصيانة الروتينية |

| اليوم 1، الساعة 10:15 | المجال الكهرومغناطيسي القوي المتولد أثناء استكشاف أخطاء الغاطس الداخلي وإصلاحها | لم يلاحظ أي تأثير فوري | الصيانة المستمرة |

| اليوم 1-7 | إزالة المغنطة التدريجية لاقتران الأسطوانة بدون قضيب | أخطاء الموضع العرضية (تُعزى إلى البرنامج) | إعادة معايرة البرامج |

| اليوم 7، 14:22 | فشل اقتران كامل | تتحرك حاملة الرقاقة بشكل غير منضبط | إيقاف التشغيل في حالات الطوارئ |

| اليوم 7، 14:23 | التصادم مع المعدات المجاورة | رقاقات متعددة تالفة | توقف الإنتاج |

| اليوم 7-9 | التحقيق والإصلاحات | تحديد السبب الجذري | استعادة النظام |

أساسيات الاقتران المغناطيسي

تستخدم الأسطوانات بدون قضيب المقترنة مغناطيسيًا مغناطيسات دائمة لنقل القوة من خلال حاجز غير مغناطيسي، مما يلغي الحاجة إلى موانع تسرب ديناميكية مع الحفاظ على فصل محكم بين المكبس الداخلي والعربة الخارجية.

عناصر التصميم الحرجة

تصميم الدوائر المغناطيسية

- مادة مغناطيسية دائمة (عادةً NdFeB أو SmCo1)

- تحسين مسار التدفق المغناطيسي

- ترتيب العمود لتحقيق أقصى قوة اقتران قصوى

- اعتبارات التدريعخصائص قوة الاقتران

- قوة الإمساك الثابتة: 200-400 نيوتن (نموذجي لتطبيقات أشباه الموصلات)

- نقل القوة الديناميكية: 70-80% للقوة الساكنة

- منحنى القوة-الإزاحة: غير خطي مع نقطة انفصال حرجة

- حساسية درجة الحرارة: -0.12% لكل درجة مئوية (نموذجي لمغناطيس NdFeB)آليات الفشل

- إزالة المغنطة بسبب المجالات الخارجية

- إزالة المغنطة الحرارية

- صدمة ميكانيكية تسبب انفصالاً لحظياً

- تدهور المواد بمرور الوقت

تحليل الأسباب الجذرية

كشف التحقيق عن عوامل متعددة ساهمت في ذلك:

العوامل الأساسية

التداخل الكهرومغناطيسي

- المصدر: استكشاف الأخطاء وإصلاحها بالأيونات في مجال 0.3T

- القرب: تقدر قوة المجال في موقع الأسطوانة ب 0.15T

- المدة: ما يقرب من 45 دقيقة من التعرض المتقطع

- اتجاه المجال: محاذاة جزئيًا مع اتجاه إزالة المغناطيسية لمغناطيس NdFeBاختيار المواد المغناطيسية

- المادة: مغناطيس N42 درجة NdFeB المستخدم في الاقتران

– القسرية الجوهرية (Hci)2: 11 كيلو أوي (أقل من خيارات SmCo البديلة)

- نقطة التشغيل: مصممة بهامش غير كافٍ ضد إزالة المغناطيسية

- عدم وجود تدريع مغناطيسي خارجيرصد أوجه القصور

- لا توجد مراقبة شدة المجال المغناطيسي

- لم يتم تنفيذ اتجاه الخطأ في الموضع

- اختبار هامش القوة ليس جزءًا من الصيانة الوقائية

- عدم وجود بروتوكولات التعرض للتشويش الكهرومغناطيسي أثناء الصيانة

العوامل الثانوية

ثغرات إجراءات الصيانة

- لا يوجد إشعار بتوليد الترددات الكهرومغناطيسية الكهرومغناطيسية المحتملة

- لا توجد متطلبات عزل المعدات

- عدم التحقق بعد الصيانة

- فهم غير كافٍ للحساسية المغناطيسيةنقاط ضعف تصميم النظام

- لا يوجد تحقق من الموضع الزائد عن الحاجة

- قدرات اكتشاف الأخطاء غير كافية

- عدم وجود مراقبة هامش القوة

- لا توجد مؤشرات للتعرض للمجال المغناطيسي

إعادة بناء الفشل وتحليله

من خلال التحليل التفصيلي والاختبارات المعملية، تم إعادة بناء تسلسل الفشل:

تقدم إزالة المغنطة

| وقت التعرض | قوة المجال المقدرة | تقليل قوة الاقتران | التأثيرات التي يمكن ملاحظتها |

|---|---|---|---|

| مبدئي | 0 T | 0% (350 نيوتن اسمي) | التشغيل العادي |

| 15 دقيقة | 0.15 تيرابايت متقطع | 5-8% | غير قابل للكشف في التشغيل |

| 30 دقيقة | 0.15 تيرابايت متقطع | 12-15% | أخطاء طفيفة في الموضع عند التسارع الأقصى |

| 45 دقيقة | 0.15 تيرابايت متقطع | 18-22% | تأخر ملحوظ في الموضع تحت الحمل |

| اليوم السابع | التأثير التراكمي | 25-30% | أقل من العتبة الحرجة للتشغيل |

أكدت الاختبارات المعملية أن التعرض لمجالات 0.15T يمكن أن يتسبب في إزالة المغنطة الجزئية لمغناطيس N42 NdFeB عند توجيهه بشكل غير مواتٍ بالنسبة لاتجاه المغنطة. أدى التأثير التراكمي للتعرضات المتعددة إلى زيادة تدهور الأداء المغناطيسي إلى أن انخفضت قوة الاقتران إلى أقل من الحد الأدنى المطلوب للتشغيل الموثوق.

الإجراءات التصحيحية المنفذة

بعد هذا الحادث، نفذت الشركة المصنعة لأشباه الموصلات العديد من الإجراءات التصحيحية:

التصحيحات الفورية

- استبدال جميع أدوات التوصيل المغناطيسية بمغناطيسات SmCo عالية الجودة (Hci > 20 كيلو أوي)

- إضافة التدريع المغناطيسي إلى الأسطوانات بدون قضيب

- تنفيذ مراقبة EMI أثناء أنشطة الصيانة

- مناطق الاستبعاد المنشأة أثناء إجراءات الصيانة ذات التداخلات البيئية البيئية العاليةتحسينات النظام

- تمت إضافة مراقبة قوة الاقتران المغناطيسي في الوقت الحقيقي

- تم تنفيذ تحليل اتجاهات الأخطاء الموضعية

- تثبيت مؤشرات التعرض للإشعاع الكهرومغناطيسي الكهرومغناطيسي على المعدات الحساسة

- أنظمة محسنة للكشف عن الاصطدام والوقاية منهالتغييرات الإجرائية

- تطوير بروتوكولات شاملة لإدارة التداخل الكهرومغناطيسي الكهرومغناطيسي

- تنفيذ إجراءات التحقق بعد الصيانة

- متطلبات تنسيق الصيانة المستحدثة

- تعزيز تدريب الموظفين على نقاط ضعف النظام المغناطيسيالتدابير طويلة الأجل

- أنظمة حرجة معاد تصميمها مع التحقق من المواقع الزائدة عن الحاجة

- إنشاء اختبار قوة الاقتران المغناطيسي المنتظم

- تطوير بروتوكولات الصيانة التنبؤية استنادًا إلى أداء الاقتران

- إنشاء قاعدة بيانات للمكونات الحساسة للتداخل الكهرومغناطيسي EMI لتخطيط الصيانة

الدروس المستفادة

تسلط هذه الحالة الضوء على العديد من الدروس المهمة لتصميم النظام الهوائي وصيانته:

اعتبارات اختيار المواد

- يجب اختيار المواد المغناطيسية ذات الإكراه المناسب للبيئة

- يمكن أن تؤدي وفورات التكلفة على المواد المغناطيسية إلى ضعف كبير في التكلفة

- يجب مراعاة التعرض البيئي عند اختيار المواد

- يجب أن تأخذ هوامش الأمان في الحسبان سيناريوهات التعرض في أسوأ الحالاتمتطلبات المراقبة

- يمكن أن يحدث التدهور الخفي دون أعراض واضحة

- تحليل الاتجاهات ضروري لاكتشاف التغيرات التدريجية في الأداء

- يجب مراقبة المعايير الحرجة بشكل مباشر وليس استنتاجيًا

- يجب وضع مؤشرات إنذار مبكر لأنماط الفشل الرئيسيةأهمية بروتوكول الصيانة

- يمكن أن تؤثر أنشطة الصيانة على نظام واحد على الأنظمة المجاورة

- يجب التعامل مع توليد الترددات الكهرومغناطيسية كخطر كبير

- التواصل بين فرق الصيانة أمر ضروري

- يجب أن تؤكد إجراءات التحقق سلامة النظام بعد الصيانة القريبة

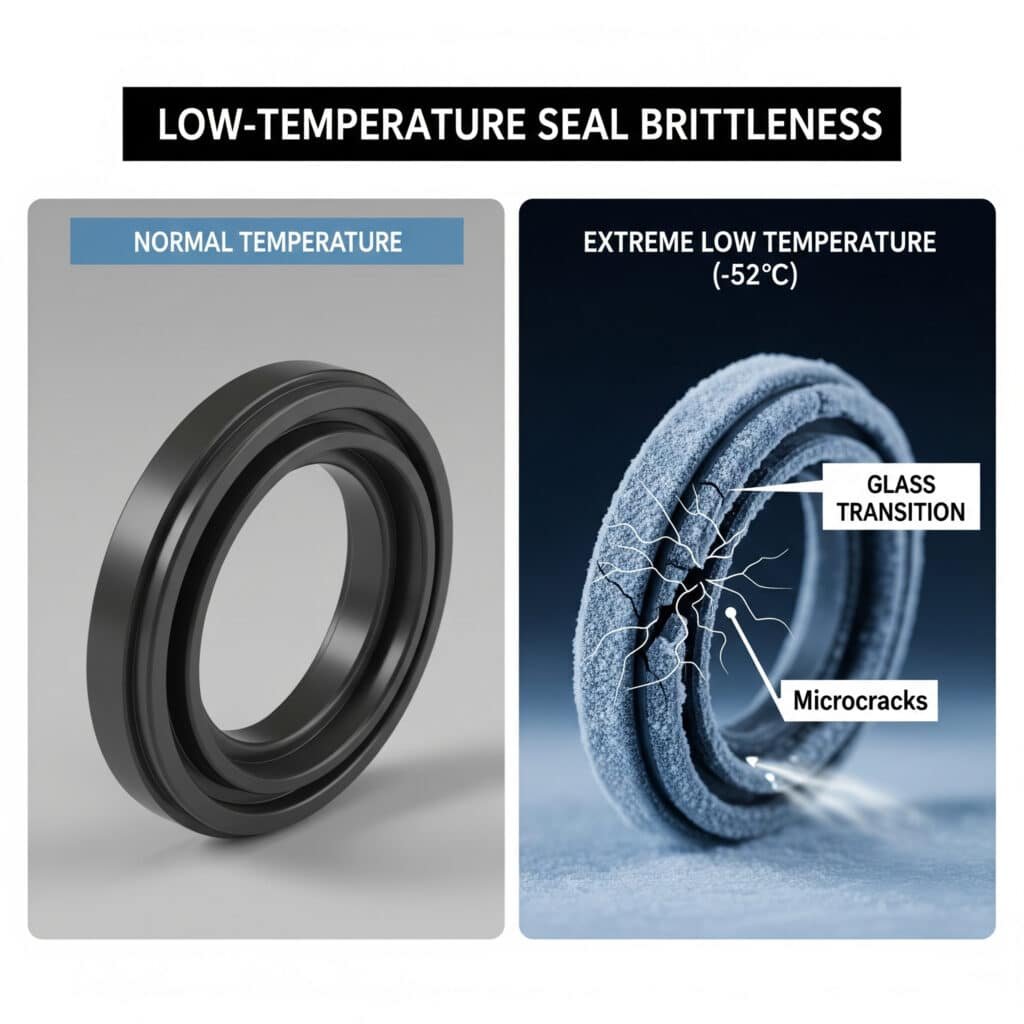

ما الذي تسبب في فشل الختم الكارثي في ظروف القطب الشمالي؟

تعرضت إحدى شركات التنقيب عن النفط العاملة في شمال ألاسكا لأعطال متعددة ومتزامنة في أسطوانات التموضع الهوائية التي تتحكم في صمامات خطوط الأنابيب الحرجة أثناء موجة برد غير متوقعة، مما أدى إلى إغلاق طارئ كلف حوالي $2.1 مليون دولار في الإنتاج المفقود.

كشف التحليل الجنائي أن موانع تسرب الأسطوانات أصبحت هشة ومتشققة في درجات الحرارة المنخفضة غير المتوقعة (-52 درجة مئوية)، أي أقل بكثير من درجة حرارة التشغيل المقررة لها وهي -40 درجة مئوية. خضعت موانع تسرب النتريل (NBR) القياسية إلى الانتقال الزجاجي3 في درجات الحرارة القصوى هذه، مما أفقدها مرونتها وأدى إلى حدوث تشققات دقيقة انتشرت بسرعة أثناء التشغيل. وقد تفاقم الوضع بسبب عدم كفاية إجراءات الصيانة الوقائية في الطقس البارد التي فشلت في تحديد حالة الختم المتدهورة.

الجدول الزمني للحادث والتحقيق فيه

| الوقت | الحدث | درجة الحرارة | الملاحظات |

|---|---|---|---|

| اليوم الأول، الساعة 18:00 | تحديث توقعات الطقس | متوقع -45 درجة مئوية تحت الصفر | التشغيل العادي |

| اليوم 2، 02:00 | تنخفض درجة الحرارة بسرعة | -48°C | لا توجد مشاكل فورية |

| اليوم 2، الساعة 06:00 صباحاً | تصل درجة الحرارة إلى الحد الأدنى | -52°C | بدء أول حالات فشل الختم الأول |

| اليوم 2، الساعة 07:30 | أعطال متعددة في مشغل الصمامات | -51°C | بدء إجراءات الطوارئ |

| اليوم 2، 08:15 | اكتمل إيقاف تشغيل النظام | -50°C | توقف الإنتاج |

| اليوم 2-4 | التحقيق والإصلاحات | -45 درجة مئوية إلى -40 درجة مئوية | تركيب حاويات مؤقتة ساخنة مؤقتة |

خواص مادة الختم وتأثيرات درجة الحرارة

كانت موانع التسرب الفاشلة من النتريل القياسي (NBR) مع نطاق تشغيل محدد من الشركة المصنعة من -40 درجة مئوية إلى +100 درجة مئوية، وتستخدم عادةً في التطبيقات الهوائية الصناعية.

التحولات المادية الحرجة

| المواد | درجة حرارة الانتقال الزجاجي | درجة حرارة البرودة | الحد الأدنى الموصى به. درجة حرارة التشغيل الموصى بها. | نطاق التشغيل الفعلي |

|---|---|---|---|---|

| NBR القياسية (أختام NBR (موانع تسرب فاشلة) | -35 درجة مئوية إلى -20 درجة مئوية تحت الصفر | -40°C | -30°C | -40 درجة مئوية إلى +100 درجة مئوية (مواصفات الشركة المصنعة) |

| NBR ذات درجة حرارة منخفضة | -45 درجة مئوية إلى -35 درجة مئوية تحت الصفر | -50°C | -40°C | -40 درجة مئوية إلى +85 درجة مئوية |

| HNBR | -30 درجة مئوية إلى -15 درجة مئوية تحت الصفر | -35°C | -25°C | -25 درجة مئوية إلى +150 درجة مئوية |

| FKM (فيتون) | -20 درجة مئوية إلى -10 درجات مئوية تحت الصفر | -25°C | -15°C | -15 درجة مئوية إلى +200 درجة مئوية |

| سيليكون | -65 درجة مئوية إلى -55 درجة مئوية | -70°C | -55°C | -55 درجة مئوية إلى +175 درجة مئوية |

| PTFE | -73 درجة مئوية (الانتقال البلوري) | لا ينطبق | -70°C | -70 درجة مئوية إلى +250 درجة مئوية |

نتائج تحليل الفشل

كشف الفحص التفصيلي للأختام الفاشلة عن وجود مشاكل متعددة:

آليات الفشل الأساسية

انتقال زجاج المواد

- فقدت سلاسل بوليمر NBR قابلية الحركة تحت درجة حرارة الانتقال الزجاجي

- زيادة صلابة المواد من شاطئ A 70 إلى شاطئ A 90+

- انخفاض المرونة بمقدار 95% تقريبًا

- انخفاض استرداد مجموعة الضغط إلى ما يقرب من الصفرتكوين التشققات الدقيقة وانتشارها

- التشققات الدقيقة الأولية المتكونة في مناطق الضغط العالي (شفاه الختم، الزوايا)

- تسارع انتشار الشقوق أثناء الحركة الديناميكية

- نمط الفشل الذي يهيمن عليه ميكانيكا الكسر الهش

- شبكات الشقوق التي أنشأت مسارات تسرب عبر المقطع العرضي للسداداتتأثيرات هندسة الختم

- خلقت الزوايا الحادة في تصميم الختم نقاط تركيز الضغط

- منع عدم كفاية حجم الغدة من استيعاب الانكماش الحراري

- الضغط المفرط في الحالة الساكنة يزيد من تأثير الهشاشة

- يسمح الدعم غير الكافي بالتشوه المفرط تحت الضغطمساهمة زيوت التشحيم

- يصبح زيت التشحيم الهوائي القياسي عالي اللزوجة عند درجة حرارة منخفضة

- زيادة تيبس مادة التشحيم زيادة الاحتكاك والإجهاد الميكانيكي

- عدم كفاية توزيع التزييت بسبب زيادة اللزوجة

- تبلور محتمل لزيوت التشحيم مما يخلق ظروفًا كاشطة

نتائج تحليل المواد

أكدت الفحوصات المخبرية للأختام الفاشلة:

تغيرات الخصائص الفيزيائية

- صلابة الشاطئ A: زيادة من 70 (درجة حرارة الغرفة) إلى 92 (-52 درجة مئوية)

- الاستطالة عند الاستراحة: انخفضت من 350% إلى <30%

- مجموعة الضغط: زادت من 15% إلى >80%

- قوة الشد: انخفضت بمقدار 40% تقريبًاالفحص المجهري

- شبكات تشققات دقيقة واسعة النطاق في جميع أنحاء المقطع العرضي للسدادات

- أسطح الكسر الهشة مع الحد الأدنى من التشوه

- دليل على التقصف المادي على المستوى الجزيئي

- المناطق البلورية المتكونة في بنية البوليمر غير المتبلور عادةًالتحليل الكيميائي

- لا يوجد دليل على حدوث تدهور كيميائي أو هجوم كيميائي

- مؤشرات الشيخوخة الطبيعية ضمن النطاق المتوقع

- لم يتم اكتشاف أي تلوث

- تركيبة البوليمر المطابقة للمواصفات

تحليل الأسباب الجذرية

حدد التحقيق العديد من العوامل المساهمة في ذلك:

العوامل الأساسية

عدم كفاية اختيار المواد

- أختام NBR المحددة بناءً على تصنيفات الكتالوج القياسية

- هامش تصنيف درجة الحرارة غير ملائم لظروف القطب الشمالي

- عدم مراعاة تأثيرات الانتقال الزجاجي

- أولوية اعتبارات التكلفة على الاعتبارات البيئية القصوىأوجه القصور في برنامج الصيانة

- لا توجد بروتوكولات فحص محددة للطقس البارد

- عدم مراقبة حالة الختم للتدهور المرتبط بدرجة الحرارة

- عدم تضمين اختبار الصلابة في إجراءات الصيانة

- عدم كفاية استراتيجية قطع الغيار للظواهر الجوية القاسيةقيود تصميم النظام

- لا يوجد مخصص تدفئة للمكونات الهوائية الحرجة

- عزل غير كافٍ للحماية الحرارية

- موقع تركيب مكشوف مع أقصى قدر من التعرض للبرودة

- لا توجد مراقبة لدرجة الحرارة على مستوى المكونات

العوامل الثانوية

الممارسات التشغيلية

- استمرار التشغيل على الرغم من الاقتراب من حدود درجة الحرارة

- لا توجد تعديلات تشغيلية للبرودة الشديدة (تقليل التدوير، إلخ)

- عدم كفاية الاستجابة لتوقعات الطقس

- محدودية وعي المشغلين بمخاطر الأعطال المتعلقة بدرجات الحرارةثغرات تقييم المخاطر

- سيناريو البرد القارس الذي لم يتم تناوله بشكل كافٍ في تقييم الأثر البيئي

- الاعتماد المفرط على مواصفات الشركة المصنعة

- اختبار غير كافٍ في ظل ظروف بيئية فعلية

- نقص تبادل الخبرات في مجال الصناعة بشأن الأعطال في الطقس البارد

الإجراءات التصحيحية المنفذة

في أعقاب هذه الحادثة، قامت الشركة بتنفيذ تحسينات شاملة:

التصحيحات الفورية

- استبدال جميع الأختام بمركبات السيليكون المصنوعة من السيليكون المصنفة حتى -60 درجة مئوية

- تركيب حاويات مُدفأة لمشغلات الصمامات الحرجة

- تنفيذ مراقبة درجة الحرارة على مستوى المكونات

- تطوير إجراءات الطوارئ الخاصة بأحداث البرد القارستحسينات النظام

- غدد مانعة للتسرب معاد تصميمها لاستيعاب الانكماش الحراري

- هندسة ختم معدلة لإزالة نقاط تركيز الضغط

- زيوت تشحيم مختارة ذات درجة حرارة منخفضة مصنفة حتى -60 درجة مئوية

- إضافة أنظمة تشغيل زائدة عن الحاجة للصمامات الحرجةالتغييرات الإجرائية

- بروتوكولات الصيانة القائمة على درجة الحرارة المعمول بها

- تنفيذ اختبار صلابة الختم أثناء الطقس البارد

- إنشاء إجراءات التحضير قبل الشتاء

- وضع قيود تشغيلية مطورة بناءً على درجة الحرارةالتدابير طويلة الأجل

- إجراء تقييم شامل لسرعة التأثر بالطقس البارد

- برنامج اختبار المواد المنشأ لظروف القطب الشمالي

- تطوير مواصفات محسّنة لمكونات البيئة القاسية

- إنشاء برنامج لتبادل المعرفة مع المشغلين الآخرين في القطب الشمالي

الدروس المستفادة

تسلط هذه الحالة الضوء على عدة اعتبارات مهمة للتطبيقات الهوائية في الطقس البارد:

أهمية اختيار المواد الحرجة

- غالبًا ما تتضمن تقييمات الشركة المصنعة لدرجات الحرارة الحد الأدنى من هوامش الأمان

- درجة حرارة الانتقال الزجاجي أكثر أهمية من التصنيف الأدنى المطلق

- تتغير خصائص المواد بشكل كبير بالقرب من درجات الحرارة الانتقالية

- الاختبار الخاص بالتطبيق ضروري للمكونات الحرجةتصميم للظروف البيئية القاسية

- يجب أن تتضمن سيناريوهات أسوأ الحالات هوامش أمان مناسبة

- يجب دمج الحماية الحرارية في تصميم النظام

- المراقبة على مستوى المكونات ضرورية للكشف المبكر

- يصبح التكرار أكثر أهمية في البيئات القاسيةمتطلبات التكيف مع الصيانة

- قد تكون إجراءات الصيانة القياسية غير كافية للظروف القاسية

- يجب أن تتكيف مراقبة الحالة مع التحديات البيئية

- يجب أن تراعي استراتيجيات الإحلال الوقائي عوامل الإجهاد البيئي

- قد تكون هناك حاجة إلى تقنيات فحص متخصصة في البيئات القاسية

لماذا أدى الاهتزاز عالي التردد إلى فشل القفل الحرج؟

تعرضت إحدى عمليات ختم المعادن عالية السرعة إلى عطل كارثي عندما انفصلت أسطوانة هوائية عن قوس التثبيت أثناء التشغيل، مما تسبب في أضرار جسيمة للمكبس وأدى إلى توقف الإنتاج لمدة 4 أيام مع تكاليف إصلاح تجاوزت $380,000.

حدد التحقيق أن اهتزاز عالي التردد4 (175-220 هرتز) الناتجة عن عملية الختم تسببت في ارتخاء منتظم لمسامير تثبيت الأسطوانة على الرغم من وجود حلقات قفل قياسية. كشف التحليل المعدني أن الاهتزاز خلق حركة نسبية دورية بين خيوط البراغي وأسطح التثبيت، مما أدى إلى التغلب تدريجيًا على خصائص القفل والسماح للمثبتات بالدوران بشكل مفكوك على مدار 2.3 مليون دورة ضغط تقريبًا.

الجدول الزمني للحادث والتحقيق فيه

| الوقت | الحدث | عدد الدورات | الملاحظات |

|---|---|---|---|

| التركيب | أسطوانة جديدة مثبتة | 0 | تطبيق عزم الدوران المناسب (65 نيوتن متر) |

| الأسبوع 1-6 | التشغيل العادي | 0-1.5 مليون دورة | لا توجد مشكلات مرئية |

| الأسبوع 7 | فحص الصيانة | 1.7 مليون دورة | لم يتم اكتشاف أي ارتخاء بصرياً |

| الأسبوع 8، اليوم 3 | تقارير المشغل عن الضوضاء | 2.1 مليون دورة | الصيانة المجدولة لعطلة نهاية الأسبوع |

| الأسبوع 8، اليوم 5 | الفشل الذريع | 2.3 مليون دورة | انفصال الأسطوانة أثناء التشغيل |

| الأسبوع 8-9 | التحقيق والإصلاحات | غير متاح | إجراء تحليل الأسباب الجذرية |

الاهتزاز وديناميكيات التثبيت

تم تشغيل مكبس الختم بسرعة 180 ضربة في الدقيقة (3 هرتز)، ولكن تأثير عملية الختم ولّد مكونات اهتزاز عالية التردد:

خصائص الاهتزاز

| مكون التردد | السعة | المصدر | التأثير على السحابات |

|---|---|---|---|

| 3 هرتز | 0.8g | دورة الضغط الأساسية | الحد الأدنى من احتمالية الارتخاء |

| 15-40 هرتز | 1.2-1.5g | الرنين الهيكلي للماكينة | إمكانية ارتخاء معتدلة |

| 175-220 هرتز | 3.5-4.2g | تأثير الختم | إمكانية الارتخاء الشديد |

| 350-500 هرتز | 0.5-0.8g | التوافقيات | إمكانية ارتخاء معتدلة |

تحليل نظام التثبيت

استخدم نظام التثبيت الفاشل مسامير M12 فئة 8.8 مع حلقات قفل منقسمة ومشدودة إلى 65 نيوتن متر:

تكوين السحابة

| المكوّن | المواصفات | الحالة بعد الفشل | حدود التصميم |

|---|---|---|---|

| البراغي | M12 × 1.75 × 1.75، الفئة 8.8 | تآكل الخيط، لا تشوه | عدم كفاية الاحتفاظ بالتحميل المسبق |

| غسالات القفل | حلقة منقسمة من الفولاذ الزنبركي | مسطحة جزئياً ومنخفضة التوتر | غير ملائم للاهتزازات عالية الترددات |

| ثقوب التركيب | ثقوب خلوص 13 مم | الاستطالة من الحركة | الخلوص الزائد |

| سطح التركيب | فولاذ مشغول آلياً | تآكل التآكل5 مرئية | احتكاك غير كافٍ |

| المشاركة في الموضوع | 18 مم (قطر 18 مم (1.5 × قطر 1.5 ×) | كافٍ | ليس عاملاً مساهماً |

التحقيق في آلية الفشل

كشف التحليل التفصيلي عن عملية ارتخاء كلاسيكية ناتجة عن الاهتزاز:

تخفيف التقدم المحرز

الحالة الأولية

- التحميل المسبق المناسب المطبق (حوالي 45 كيلو نيوتن)

- حلقة قفل مضغوطة بشد مناسب

- احتكاك ساكن كافٍ لمنع الدوران

- احتكاك الخيط الموزع عبر الخيوط المتشابكةالتدهور في المرحلة المبكرة

- يسبب الاهتزاز عالي التردد حركة عرضية مجهرية

- تؤدي الحركة العرضية إلى تقليل التحميل المسبق اللحظي

- يتيح تقليل التحميل المسبق اللحظي دوران اللولب الدقيق

- ينخفض شد حلقة القفل تدريجياًالتخفيف التدريجي

- يقلل الدوران الجزئي المتراكم من الحمل المسبق

- يزيد التحميل المسبق المنخفض من سعة الحركة العرضية

- تؤدي زيادة الحركة إلى تسريع معدل الارتخاء

- تتضاءل فعالية غسالة القفل مع حدوث التسطيحالفشل النهائي

- انخفاض التحميل المسبق عن الحد الحرج

- تبدأ الحركة الإجمالية بين المكونات المرتبطة

- يحدث التفكك النهائي السريع النهائي

- فك الارتباط الكامل للقفل

تحليل الأسباب الجذرية

حدد التحقيق العديد من العوامل المساهمة في ذلك:

العوامل الأساسية

اختيار قفل غير ملائم

- حلقات القفل المنفصلة غير فعالة ضد الاهتزازات عالية التردد

- لا توجد آلية قفل ثانوية مطبقة

- حمولة مسبقة غير كافية لبيئة الاهتزاز

- الاعتماد على القفل القائم على الاحتكاك فقطخصائص الاهتزاز

- مكونات عالية التردد تجاوزت قدرة غسالة القفل عالية التردد

- الاهتزاز المستعرض المحاذي لاتجاه الارتخاء

- تضخيم الرنين في موقع التركيب

- تشغيل مستمر بدون مراقبة الاهتزازاتأوجه القصور في برنامج الصيانة

- الفحص البصري فقط غير كافٍ لاكتشاف الارتخاء المبكر

- لا يوجد تحقق من عزم الدوران أثناء الصيانة

- عدم كفاية برنامج مراقبة الاهتزازات

- لا توجد صيانة تنبؤية لأنظمة التثبيت

العوامل الثانوية

قيود التصميم

- موقع تركيب الاسطوانة المعرضة لأقصى اهتزازات

- عدم كفاية التخميد الهيكلي

- لم يتم تنفيذ عزل الاهتزازات

- تصميم كتيفة التركيب تضخيم الاهتزازممارسات التركيب

- لا يتم استخدام مركب قفل الخيط

- عزم الدوران القياسي المطبق دون مراعاة الاهتزاز

- لا توجد علامات شاهدة للكشف عن الارتخاء البصري

- إجراء تطبيق عزم الدوران غير متناسق

الاختبار والتحقق المخبري

لتأكيد آلية الفشل، تم إجراء اختبارات معملية:

نتائج الاختبار

| حالة الاختبار | بداية التخفيف | تخفيف كامل | الملاحظات |

|---|---|---|---|

| التكوين القياسي (كما فشل) | 15,000 إلى 20,000 دورة | 45,000-55,000 دورة | نمط الارتخاء التدريجي المتطابق مع الفشل الميداني |

| مع مركب قفل اللولب | > 200,000 دورة | لم يتم الوصول إليها في الاختبار | تحسن ملحوظ، فقدان بعض التحميل المسبق |

| مع غسالات Nord-Lock | > 500,000 دورة | لم يتم الوصول إليها في الاختبار | الحد الأدنى من فقدان التحميل المسبق |

| مع صواميل عزم الدوران السائدة | > 500,000 دورة | لم يتم الوصول إليها في الاختبار | الصيانة المستمرة للتحميل المسبق |

| مع سلك أمان | > 100,000 دورة | 350,000 - 400,000 دورة | فشل متأخر ولكن في نهاية المطاف |

الإجراءات التصحيحية المنفذة

في أعقاب هذه الحادثة، قامت الشركة بتنفيذ تحسينات شاملة:

التصحيحات الفورية

- استبدلت جميع مثبتات تثبيت الأسطوانة بحلقات تثبيت Nord-Lock

- مركب قفل اللولب متوسط القوة المطبق

- زيادة حجم القفل إلى M16 (سعة تحميل مسبق أكبر)

- طريقة الشد بعزم الدوران زائد الزاوية المطبقةتحسينات النظام

- إضافة حوامل عزل الاهتزازات للأسطوانات

- دعامات تثبيت معاد تصميمها لزيادة الصلابة

- تنفيذ أنظمة تثبيت مزدوجة للمكونات الحرجة

- علامات الشاهد المضافة للكشف عن الارتخاء البصريالتغييرات الإجرائية

- إنشاء برنامج منتظم للتحقق من عزم الدوران

- تنفيذ مراقبة الاهتزازات في المواقع الحرجة

- إنشاء بروتوكولات فحص أدوات التثبيت المحددة

- وضع إرشادات إرشادات شاملة لاختيار أدوات التثبيتالتدابير طويلة الأجل

- إجراء تحليل الاهتزازات لجميع الأنظمة الهوائية

- قاعدة بيانات المثبتات المنشأة مع تحديدات خاصة بالتطبيق

- تنفيذ مراقبة شد البراغي بالموجات فوق الصوتية للمثبتات الحرجة

- تطوير برنامج تدريبي على التثبيت المقاوم للاهتزازات

الدروس المستفادة

تسلط هذه الحالة الضوء على عدة اعتبارات مهمة للأنظمة الهوائية في البيئات عالية الاهتزاز:

أهمية اختيار أداة التثبيت الحرجة

- حلقات القفل القياسية غير فعالة ضد الاهتزازات عالية التردد

- يجب أن تتوافق آليات القفل المناسبة مع خصائص الاهتزازات

- التحميل المسبق وحده غير كافٍ لمقاومة الاهتزازات

- يجب مراعاة طرق القفل الزائدة عن الحاجة للتطبيقات الحرجةمتطلبات إدارة الاهتزازات

- غالبًا ما يتم التغاضي عن المكونات عالية التردد في تحليل الاهتزازات

- يعد الاهتزاز المستعرض خطيرًا بشكل خاص على السحابات الملولبة

- يجب مراعاة عزل الاهتزازات للمكونات الحساسة

- يمكن أن تؤدي تأثيرات الرنين إلى تضخيم الاهتزاز في مواقع محددةاعتبارات الفحص والصيانة

- لا يمكن للفحص البصري وحده الكشف عن الارتخاء في المراحل المبكرة

- التحقق من عزم الدوران ضروري للمثبتات المعرضة للاهتزازات

- توفر علامات الشهود مراقبة بسيطة وفعالة في نفس الوقت

- يمكن للتقنيات التنبؤية (الموجات فوق الصوتية والحرارية) اكتشاف الارتخاء قبل حدوث عطل

الخاتمة: تنفيذ التدابير الوقائية

تسلط دراسات الحالة الثلاث هذه الضوء على كيف يمكن أن تؤدي العوامل البيئية التي تبدو بسيطة - المجالات الكهرومغناطيسية ودرجات الحرارة القصوى والاهتزازات عالية التردد - إلى أعطال كارثية في الأنظمة الهوائية. من خلال فهم آليات الأعطال هذه، يمكن للمهندسين وخبراء الصيانة تنفيذ تدابير وقائية فعالة.

الاستراتيجيات الوقائية الرئيسية

اختيار المواد المحسّنة

- اختيار المواد ذات الخصائص المناسبة لبيئة التشغيل الفعلية

- ضع في اعتبارك أسوأ السيناريوهات في مواصفات المواد

- تطبيق هوامش أمان تتجاوز تصنيفات الشركة المصنعة

- التحقق من صحة أداء المواد من خلال الاختبار الخاص بالتطبيقأنظمة المراقبة المحسّنة

- تنفيذ مراقبة الحالة للمعايير الحرجة

- إنشاء تحليل الاتجاهات للكشف عن التدهور التدريجي

- الاستفادة من التقنيات التنبؤية للكشف المبكر عن الأعطال

- مراقبة الظروف البيئية على مستوى المكوناتبروتوكولات الصيانة الشاملة

- تطوير إجراءات الصيانة الخاصة بالبيئة

- تنفيذ التحقق المنتظم من المكونات الحرجة

- وضع معايير قبول واضحة لاستمرار التشغيل

- إنشاء بروتوكولات استجابة للظروف البيئية القاسيةممارسات التصميم المتينة

- تصميم للتطرف البيئي مع هوامش مناسبة

- تنفيذ التكرار للوظائف الحرجة

- النظر في أوضاع الفشل التي تتجاوز ظروف التشغيل العادية

- التحقق من صحة التصميمات من خلال الاختبار في ظل الظروف الفعلية

من خلال تطبيق هذه الدروس المستفادة، يمكن لمصممي الأنظمة الهوائية ومحترفي الصيانة تحسين الموثوقية بشكل كبير ومنع الأعطال المكلفة حتى في بيئات التشغيل الأكثر صعوبة.

الأسئلة الشائعة حول أعطال الأسطوانات الهوائية

كم مرة يجب اختبار الوصلات المغناطيسية لقوة المجال المغناطيسي؟

بالنسبة للتطبيقات غير الحرجة، عادةً ما يكون الاختبار السنوي كافيًا. بالنسبة للتطبيقات الحرجة، خاصةً في البيئات التي قد توجد فيها مجالات كهرومغناطيسية، يوصى بإجراء اختبار ربع سنوي. يجب أن تؤدي أي أنشطة صيانة تتضمن معدات كهربائية في نطاق 5 أمتار من الوصلات المغناطيسية إلى إجراء اختبار تحقق إضافي. يمكن أن يوفر تنفيذ مؤشرات بسيطة لقوة المجال التي يتغير لونها عند تعرضها لمجالات قد تكون ضارة مراقبة مستمرة بين الاختبارات الرسمية.

ما هي مواد منع التسرب الأفضل للتطبيقات ذات درجات الحرارة المنخفضة للغاية؟

بالنسبة للتطبيقات ذات درجات الحرارة المنخفضة للغاية (أقل من -40 درجة مئوية)، يوصى باستخدام السيليكون أو PTFE أو اللدائن المصنوعة خصيصًا في درجات حرارة منخفضة مثل LTFE (اللدائن الفلورية منخفضة الحرارة). يحافظ السيليكون على مرونته حتى -55 درجة مئوية تقريبًا، بينما تظل مادة PTFE تعمل حتى -70 درجة مئوية. بالنسبة للظروف الأكثر قسوة، يمكن للمركبات المخصصة مثل البيرفلوروإيلاستومر المشبع بالفلوروالاستومر مع الملدنات الخاصة أن تعمل تحت -65 درجة مئوية. تحقق دائمًا من درجة حرارة التحول الزجاجي (Tg) بدلاً من الاعتماد فقط على تصنيف درجة الحرارة الدنيا المعلنة من الشركة المصنعة، وقم بتطبيق هامش أمان لا يقل عن 10 درجات مئوية تحت درجة الحرارة الدنيا المتوقعة.

ما هي أكثر طرق قفل القفل فعالية في البيئات عالية الاهتزاز؟

بالنسبة للبيئات عالية الاهتزاز، فإن أنظمة القفل الميكانيكية التي لا تعتمد فقط على الاحتكاك هي الأكثر فعالية. توفر غسالات Nord-Lock، التي تستخدم مبادئ القفل الإسفيني مقاومة ممتازة للتخفيف من الاهتزازات. كما تعمل صواميل عزم الدوران السائدة (مع إدخالات النايلون أو اللوالب المشوهة) بشكل جيد. بالنسبة للتطبيقات الحرجة، يوفر النهج المركب الذي يستخدم كلاً من القفل الميكانيكي (غسالات القفل النورد) والقفل الكيميائي (قفل اللولب متوسط القوة) أعلى موثوقية. يعتبر سلك الأمان فعالاً للمثبتات التي لا يتم إزالتها بشكل متكرر، بينما يمكن أن تكون غسالات اللولب مناسبة للتطبيقات منخفضة الاهتزاز. يجب عدم الاعتماد على غسالات القفل المنقسمة القياسية في البيئات عالية الاهتزاز.

-

يوفر مقارنة فنية بين مغناطيسات الأرض النادرة من النيوديميوم (NdFeB) ومغناطيسات الأرض النادرة من السماريوم والكوبالت (SmCo)، مع توضيح الاختلافات بينهما في القوة المغناطيسية والاستقرار في درجات الحرارة ومقاومة إزالة المغناطيسية. ↩

-

يشرح مفهوم القسرية الجوهرية (Hci)، وهي قدرة المادة المتأصلة على مقاومة إزالة المغناطيسية من المجال المغناطيسي الخارجي، وهي معلمة حاسمة لاختيار المغناطيس في البيئات ذات التداخل المغناطيسي الإلكتروني العالي. ↩

-

يقدم تفسيرًا علميًا لدرجة حرارة الانتقال الزجاجي (Tg)، وهي النقطة التي يتغير عندها البوليمر غير المتبلور من الحالة الزجاجية الصلبة إلى الحالة المطاطية اللينة، وهي نقطة حاسمة لتحديد حد أداء مانع التسرب في درجات الحرارة المنخفضة. ↩

-

يصف ميكانيكا كيف يمكن للاهتزاز العرضي أن يتسبب في ارتخاء السحابات الملولبة ذاتيًا بالبراغي الملولبة، وغالبًا ما يشير إلى اختبار Junker، وهي طريقة قياسية لتقييم أمان الوصلات المسدودة تحت الأحمال الديناميكية. ↩

-

تفاصيل آلية تآكل التآكل، وهو شكل من أشكال التآكل والتآكل الذي يحدث عند واجهة سطحين متلامسين يتعرضان لحركات احتكاك دقيقة ومتكررة، وغالباً ما يكون سببها الاهتزاز. ↩