هل تشاهد فواتير الطاقة الخاصة بك ترتفع بينما أنظمتك الهوائية ضعيفة الأداء؟ لست وحدك. على مدار أكثر من 15 عامًا من العمل في مجال الأنظمة الهوائية الصناعية، رأيت شركات تهدر آلاف الدولارات على أنظمة غير فعالة. غالبًا ما تعود المشكلة إلى سوء فهم أساسي لحسابات الطاقة الهوائية.

حساب الطاقة الهوائية هو العملية المنهجية لتحديد استهلاك الطاقة وتوليد القوة والكفاءة في الأنظمة التي تعمل بالهواء. وتشمل النمذجة السليمة طاقة المدخلات (طاقة الضاغط)، وفقدان ناقل الحركة، وطاقة الخرج (العمل الفعلي المنجز)، مما يسمح للمهندسين بتحديد أوجه القصور وتحسين أداء النظام.

في العام الماضي، قمت بزيارة منشأة تصنيع في ولاية بنسلفانيا حيث كانوا يعانون من أعطال متكررة في أنظمة الأسطوانات بدون قضيب. كان فريق الصيانة لديهم في حيرة من الأداء غير المتسق. بعد تطبيق حسابات الطاقة الهوائية المناسبة، اكتشفنا أنهم كانوا يعملون بكفاءة 37% فقط! دعني أوضح لك كيفية تجنب المزالق المماثلة في عملياتك.

جدول المحتويات

- ناتج الطاقة النظري: ما هي المعادلات التي تقود الحسابات الهوائية الدقيقة؟

- تحليل فقدان الكفاءة: أين تذهب طاقتك الهوائية بالفعل؟

- إمكانات استعادة الطاقة: ما مقدار الطاقة التي يمكنك استعادتها من نظامك؟

- الخاتمة

- الأسئلة الشائعة حول حسابات الطاقة الهوائية

ناتج الطاقة النظري: ما هي المعادلات التي تقود الحسابات الهوائية الدقيقة؟

إن فهم الطاقة القصوى النظرية التي يمكن أن يوفرها نظامك الهوائي هو الأساس لجميع جهود التحسين. توفر هذه المعادلات المعيار الذي يقاس عليه الأداء الفعلي.

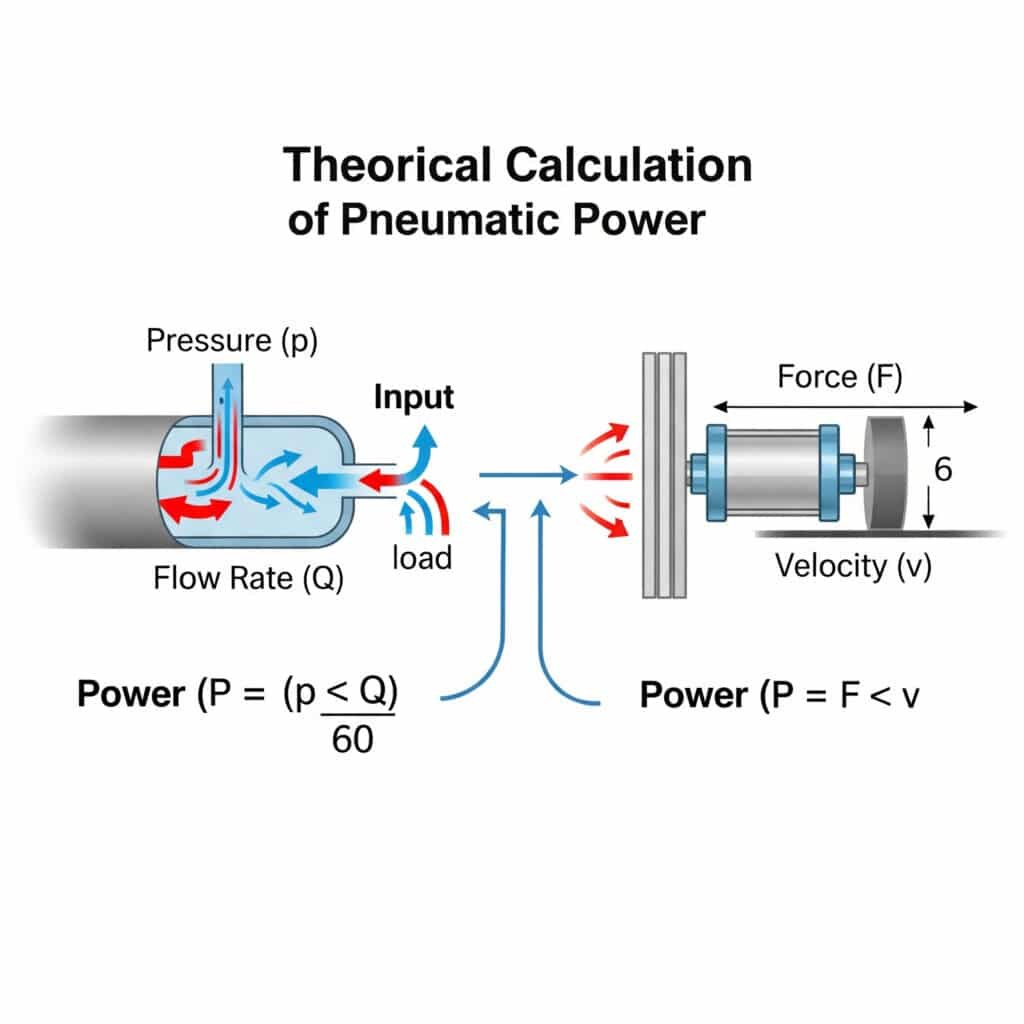

يمكن حساب خرج الطاقة النظري لنظام هوائي باستخدام المعادلة P = (p × Q)/60، حيث P هي الطاقة بالكيلوواط، وp هي الضغط بالبار، وQ هي معدل التدفق بالمتر المكعب/الدقيقة. بالنسبة للمشغلات الخطية مثل الأسطوانات بدون قضيب، فإن القدرة تساوي القوة مضروبة في السرعة (P = F × v)، حيث القوة هي الضغط مضروبًا في المساحة الفعالة.

أتذكر أنني قدمت استشارات لإحدى الشركات المصنعة لمعدات تجهيز الأغذية في ولاية أوهايو التي لم تستطع فهم سبب احتياج أنظمتها الهوائية إلى مثل هذه الضواغط الكبيرة. عندما طبقنا معادلات الطاقة النظرية، اكتشفنا أن تصميم نظامهم يتطلب ضعف الطاقة التي حسبوها في البداية. هذا السهو الرياضي البسيط كان يكلفهم الآلاف من أوجه القصور في التشغيل.

معادلات الطاقة الهوائية الأساسية

دعونا نحلل المعادلات الأساسية للمكونات المختلفة:

للضواغط

يمكن حساب طاقة الدخل التي يحتاجها الضاغط على النحو التالي:

P₁ = (Q × p × p × ln(p₂/p₁)) / (60 × η)

أين:

- P₁ = طاقة الإدخال (كيلوواط)

- س = معدل تدفق الهواء (متر مكعب/دقيقة)

- p₁ = ضغط المدخل (بار مطلق)

- p₂ = ضغط المخرج (بار مطلق)

- η = كفاءة الضاغط

- ل = اللوغاريتم الطبيعي1

للمشغلات الخطية (بما في ذلك الأسطوانات بدون قضيب)

طاقة خرج المشغل الخطي هي:

P₂ = F × v

أين:

- P₂ = طاقة الإخراج (W)

- F = القوة (نيوتن) = p × A

- v = السرعة (م/ث)

- p = ضغط التشغيل (باسكال)

- أ = المساحة الفعالة (م²)

العوامل المؤثرة في الحسابات النظرية

| العامل | التأثير على القوة النظرية | طريقة التعديل |

|---|---|---|

| درجة الحرارة | 1% التغير لكل 3 درجات مئوية | الضرب في (T₁/T₀) |

| الارتفاع | ~1% لكل 100 متر فوق مستوى سطح البحر | ضبط الضغط الجوي |

| الرطوبة | ما يصل إلى 3% في الرطوبة العالية | تطبيق تصحيح ضغط البخار |

| تركيبة الغاز | يختلف باختلاف الملوثات | استخدام ثوابت الغازات المحددة |

| وقت الدورة | يؤثر على متوسط الطاقة | حساب عامل دورة التشغيل |

اعتبارات نمذجة الطاقة المتقدمة

بالإضافة إلى المعادلات الأساسية، هناك عدة عوامل تتطلب تحليلاً أعمق:

العمليات المتساوية الحرارة مقابل العمليات الأديباتاتيكية

تعمل الأنظمة الهوائية الحقيقية في مكان ما بين:

- عملية متساوية الحرارة2: تظل درجة الحرارة ثابتة (عمليات أبطأ)

- عملية الأديباتاتيك: عدم انتقال الحرارة (عمليات سريعة)

بالنسبة لمعظم التطبيقات الصناعية ذات الأسطوانات التي لا تحتوي على قضبان، تكون العملية أقرب إلى التكييف أثناء التشغيل، مما يتطلب استخدام معادلة التكييف:

P = (Q × p₁ × (κ/(κ-1)) × [(p₂/p₁)^((κ-1)/(κ-1)/κ) - 1]) / 60

حيث κ هي نسبة السعة الحرارية (حوالي 1.4 للهواء).

نمذجة الاستجابة الديناميكية

بالنسبة للتطبيقات عالية السرعة، تصبح الاستجابة الديناميكية أمراً بالغ الأهمية:

- مرحلة التسارع: متطلبات طاقة أعلى أثناء تغيرات السرعة

- مرحلة الحالة الثابتة: قوة متسقة على أساس المعادلات القياسية

- مرحلة التباطؤ: إمكانية استعادة الطاقة

مثال للتطبيق العملي

لأسطوانة مزدوجة المفعول بدون قضيب مع:

- قطر التجويف: 40 مم

- ضغط التشغيل: 6 بار

- طول الشوط: 500 مم

- زمن الدورة: 2 ثانية

سيكون حساب القدرة النظرية هو:

- القوة = الضغط × المساحة = 6 × 10⁵ باسكال × π × (0.02)م² = 754 نيوتن

- السرعة = المسافة/الوقت = 0.5 متر/ثانية واحدة = 0.5 م/ثانية (بافتراض تساوي زمن التمديد/السحب)

- القدرة = القوة = القوة × السرعة = 754 نيوتن × 0.5 م/ث = 377 وات

يمثل هذا الحد الأقصى النظري لطاقة الخرج القصوى، قبل حساب أي قصور في النظام.

تحليل فقدان الكفاءة: أين تذهب طاقتك الهوائية بالفعل؟

غالبًا ما تكون الفجوة بين الطاقة الهوائية النظرية والفعلية صادمة. ويساعد فهم أين تضيع الطاقة بالضبط على تحديد أولويات جهود التحسين.

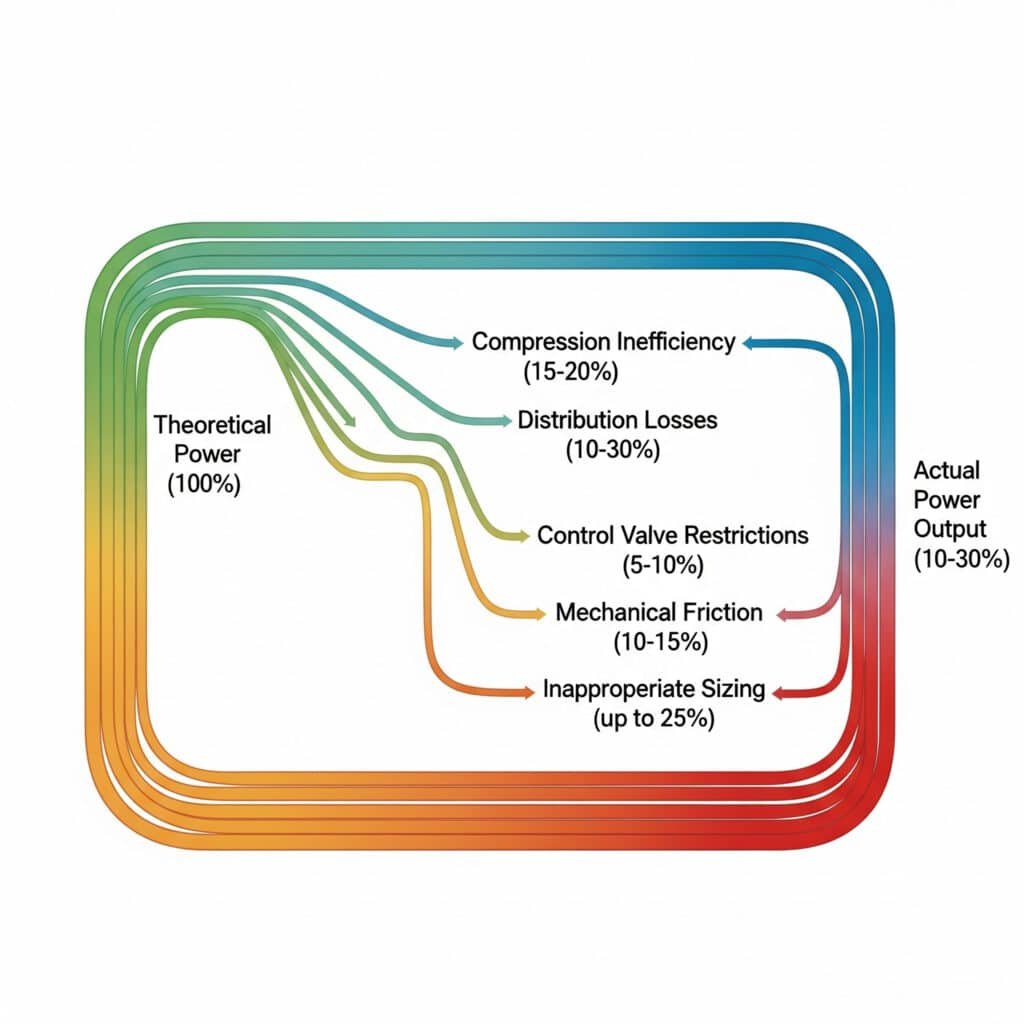

تقلل خسائر الكفاءة في الأنظمة الهوائية عادةً من ناتج الطاقة الفعلي إلى 10-30% من الحسابات النظرية. وتشمل فئات الفقد الرئيسية عدم كفاءة الضغط (15-20%)، وفقد التوزيع (10-30%)، وقيود صمام التحكم (5-10%)، والاحتكاك الميكانيكي (10-15%)، والتحجيم غير المناسب (حتى 25%)، وكلها يمكن معالجتها بشكل منهجي.

خلال عملية تدقيق للطاقة في مصنع في تورونتو، اكتشفنا أن نظام الأسطوانات الهوائية بدون قضيب كان يعمل بكفاءة 22% فقط. ومن خلال تحديد كل مصدر للخسارة، وضعنا خطة تحسين مستهدفة ضاعفت الكفاءة دون استثمار رأسمالي كبير. وقد اندهش مدير المصنع من أن مثل هذه الوفورات الكبيرة تحققت من معالجة مشاكل تبدو بسيطة.

التخطيط الشامل لخسائر الكفاءة

لفهم النظام الخاص بك حقًا، يجب تحديد كل خسارة:

خسائر التوليد (الضاغط)

| نوع الخسارة | النطاق النموذجي | الأسباب الرئيسية |

|---|---|---|

| عدم كفاءة المحرك | 5-10% | تصميم المحرك وعمره وصيانته |

| حرارة الضغط | 15-20% | القيود الديناميكية الحرارية |

| الاحتكاك | 3-8% | التصميم الميكانيكي والصيانة |

| التسرب | 2-5% | جودة الختم، والصيانة |

| التحكم في الخسائر | 5-15% | استراتيجيات التحكم غير الملائمة |

خسائر التوزيع (شبكة الأنابيب)

| نوع الخسارة | النطاق النموذجي | الأسباب الرئيسية |

|---|---|---|

| انخفاض الضغط | 3-10% | قطر الأنبوب وطوله وانحناءاته |

| التسرب | 10-30% | جودة الاتصال، والعمر، والصيانة |

| التكثيف | 2-5% | عدم كفاية التجفيف، وتباين درجات الحرارة |

| الضغط غير المناسب | 5-15% | ضغط النظام المفرط للتطبيق |

خسائر الاستخدام النهائي (المشغلات)

| نوع الخسارة | النطاق النموذجي | الأسباب الرئيسية |

|---|---|---|

| قيود الصمامات | 5-10% | صمامات صغيرة الحجم، ومسارات تدفق معقدة |

| الاحتكاك الميكانيكي | 10-15% | تصميم مانع التسرب، والتشحيم، والمحاذاة |

| التحجيم غير المناسب | 10-25% | مكونات كبيرة الحجم/صغيرة الحجم |

| تدفق العادم | 10-20% | الضغط الخلفي، العادم المقيد |

قياس الكفاءة في العالم الحقيقي

لحساب كفاءة النظام الفعلية:

الكفاءة (%) = (طاقة الإخراج الفعلية / طاقة الإدخال النظرية) × 100

على سبيل المثال، إذا كان الضاغط الخاص بك يستهلك 10 كيلوواط من الطاقة الكهربائية، ولكن الأسطوانة بدون قضيب توفر 1.5 كيلوواط فقط من العمل الميكانيكي:

الكفاءة = (1.5 كيلوواط / 10 كيلوواط) × 100 = 15%

استراتيجيات تحسين الكفاءة

استنادًا إلى خبرتي مع مئات الأنظمة الهوائية، إليك أساليب التحسين الأكثر فعالية:

لكفاءة التوليد

- اختيار الضغط الأمثل: كل 1 بار تخفيض 1 يوفر حوالي 71 تيرابايت 3 تيرابايت من الطاقة

- محركات الأقراص متغيرة السرعة3: مطابقة خرج الضاغط مع الطلب

- استرداد الحرارة: التقاط حرارة الضغط لاستخدامها في المنشأة

- الصيانة الدورية: خاصة مرشحات الهواء والمبردات البينية

لكفاءة التوزيع

- كشف التسربات وإصلاحها4: غالبًا ما توفر 10-15% وفورات فورية

- تقسيم الضغط: توفير مستويات ضغط مختلفة لتطبيقات مختلفة

- تحسين حجم الأنابيب: تقليل انخفاض الضغط إلى الحد الأدنى من خلال التحجيم المناسب

- القضاء على الدائرة القصيرة: التأكد من أن الهواء يأخذ المسار الأكثر مباشرة إلى نقطة الاستخدام

لكفاءة الاستخدام النهائي

- التحجيم المناسب للمكونات: مطابقة حجم المشغل مع متطلبات القوة الفعلية

- وضع الصمامات: حدد موقع الصمامات بالقرب من المشغلات

- استعادة هواء العادم: التقاط هواء العادم وإعادة استخدامه حيثما أمكن

- تقليل الاحتكاك: المحاذاة والتشحيم المناسبين للمكونات المتحركة

إمكانات استعادة الطاقة: ما مقدار الطاقة التي يمكنك استعادتها من نظامك؟

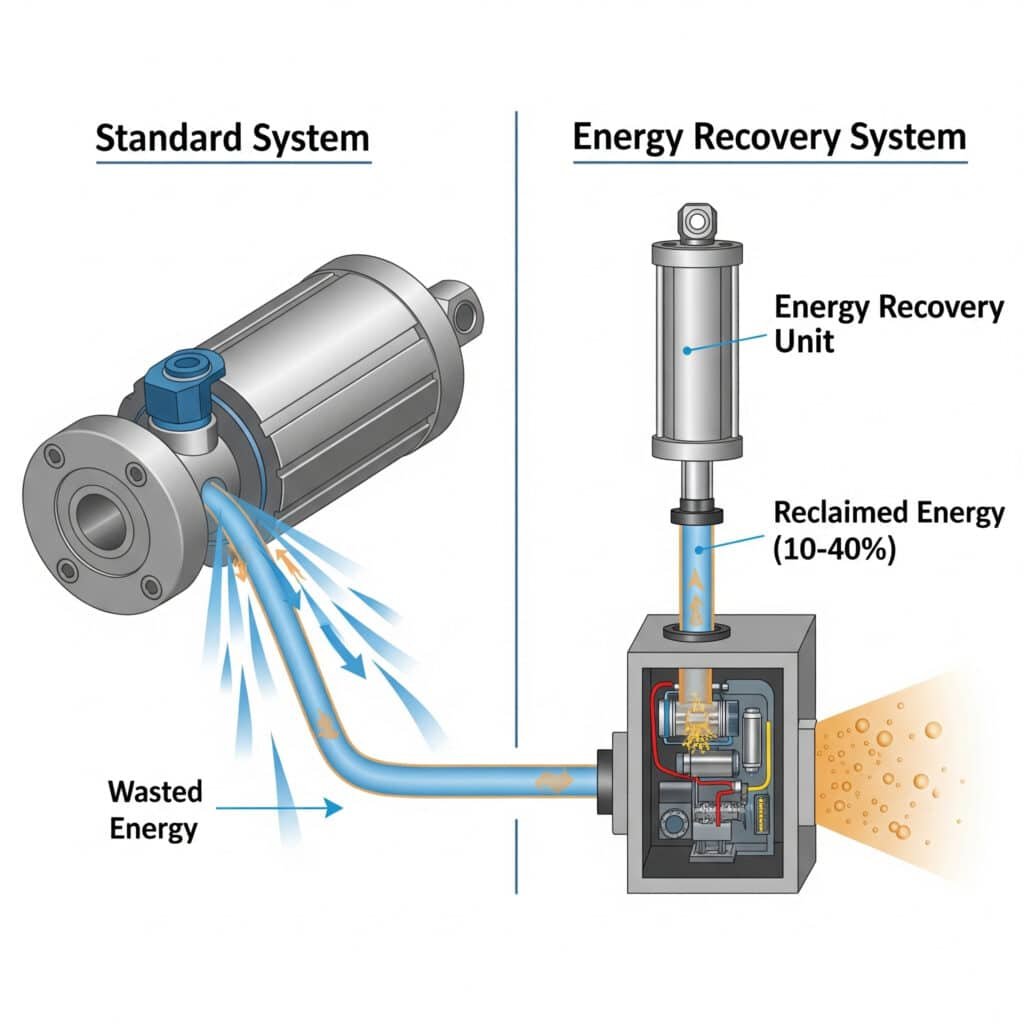

تقوم معظم الأنظمة الهوائية بتنفيس الهواء المضغوط القيّم إلى الغلاف الجوي بعد الاستخدام. ويمثل التقاط هذه الطاقة وإعادة استخدامها فرصة كبيرة لتحسين الكفاءة.

يمكن لاستعادة الطاقة في الأنظمة الهوائية أن تستعيد 10-401 تيرابايت 3 تيرابايت من الطاقة المدخلة من خلال تقنيات مثل الدوائر المغلقة الحلقة، وإعادة تدوير هواء العادم، وتكثيف الضغط. تعتمد إمكانية الاسترداد على خصائص الدورة، وملامح الأحمال، وتصميم النظام، مع تحقيق أعلى المكاسب في الأنظمة ذات التوقف المتكرر وأنماط الأحمال المتسقة.

عملت مؤخرًا مع إحدى الشركات المصنعة لمعدات التعبئة والتغليف في ويسكونسن لتنفيذ استعادة الطاقة على خطوط الأسطوانات الهوائية عالية السرعة بدون قضيب. من خلال التقاط هواء العادم وإعادة استخدامه في ضربات العودة، قللنا من استهلاكهم للهواء المضغوط بمقدار 271 تيرابايت 3 تيرابايت. دفع النظام ثمنه في 7 أشهر فقط - أسرع بكثير من ال 18 شهرًا التي توقعوها في البداية.

تقييم تقنيات استعادة الطاقة

تقدم أساليب التعافي المختلفة فوائد متفاوتة:

تصميم الدائرة المغلقة الحلقة المغلقة

يقوم هذا الأسلوب بإعادة تدوير الهواء بدلاً من استنفاده:

- مبدأ العمل: هواء من شوط التمديد يمدد شوط السحب

- إمكانات الاسترداد:: 20-30% من طاقة النظام

- أفضل التطبيقات: أحمال متوازنة، دورات يمكن التنبؤ بها

- تعقيد التنفيذ: متوسط (يتطلب إعادة تصميم النظام)

- الإطار الزمني لعائد الاستثمار: عادة ما تكون 1-2 سنوات

إعادة تدوير هواء العادم

التقاط هواء العادم للتطبيقات الثانوية:

- مبدأ العمل: توجيه هواء العادم إلى تطبيقات الضغط المنخفض

- إمكانات الاسترداد: 10-201 تيرابايت 3 تيرابايت من طاقة النظام

- أفضل التطبيقات: متطلبات الضغط المختلط، مرافق متعددة المناطق

- تعقيد التنفيذ: منخفضة إلى متوسطة (تتطلب أنابيب إضافية)

- الإطار الزمني لعائد الاستثمار: غالباً ما تكون أقل من 1 سنة

تكثيف الضغط

استخدام هواء العادم لزيادة الضغط لعمليات أخرى:

- مبدأ العمل: محركات هواء العادم معزز الضغط5 لاحتياجات الضغط العالي

- إمكانات الاسترداد: 15-25% 15-25% للتطبيقات المناسبة

- أفضل التطبيقات: الأنظمة ذات متطلبات الضغط العالي والمنخفض على حد سواء

- تعقيد التنفيذ: معتدل (يتطلب معززات الضغط)

- الإطار الزمني لعائد الاستثمار: 1-3 سنوات حسب مواصفات الاستخدام

حساب إمكانات استرداد الطاقة

لتقدير إمكانية استرداد النظام الخاص بك:

الطاقة القابلة للاسترداد (%) = طاقة العادم × كفاءة الاسترداد × عامل الاستخدام

أين:

- طاقة العادم = كتلة الهواء × الطاقة النوعية في ظروف العادم

- كفاءة الاسترداد = الكفاءة الخاصة بالتكنولوجيا (عادةً 40-70%)

- عامل الاستخدام = النسبة المئوية لهواء العادم الذي يمكن استخدامه عمليًا

دراسة حالة إفرادية: استعادة طاقة الأسطوانة بدون قضيب

لخط تصنيع يستخدم أسطوانات مغناطيسية بدون قضبان:

| المعلمة | قبل التعافي | بعد التعافي | المدخرات |

|---|---|---|---|

| استهلاك الهواء | 850 لتر/دقيقة | 620 لتر/دقيقة | 27% |

| تكلفة الطاقة | $12,40012/سنة | $9,050 دولار/سنة | $3,350/350/سنة |

| كفاءة النظام | 18% | 24.6% | 6.6% تحسين 6.6% |

| وقت الدورة | 2.2 ثانية | 2.2 ثانية | لا يوجد تغيير |

| تكلفة التنفيذ | – | $19,500 | 5.8 شهر استرداد 5.8 شهر |

Factors Affecting Recovery Potential

Several variables determine how much energy you can practically recover:

Cycle Characteristics

- Duty Cycle: Higher recovery potential with frequent cycling

- Dwell Time: Longer dwell times reduce recovery opportunities

- Speed Requirements: Very high speeds may limit recovery options

Load Profile

- Load Consistency: Consistent loads offer better recovery potential

- Inertial Effects: High inertia systems store recoverable energy

- Direction Changes: Frequent reversals increase recovery potential

System Design Constraints

- Space Limitations: Some recovery systems require additional components

- Temperature Sensitivity: Recovery systems may affect operating temperature

- Control Complexity: Advanced recovery requires sophisticated controls

الخاتمة

Mastering pneumatic power calculations through theoretical modeling, efficiency loss analysis, and energy recovery assessment can transform your system performance. By applying these principles, you can reduce energy consumption, extend component life, and improve operational reliability—all while cutting costs significantly.

الأسئلة الشائعة حول حسابات الطاقة الهوائية

How accurate are theoretical pneumatic power calculations?

Theoretical calculations typically provide 85-95% accuracy when all variables are properly accounted for. The main sources of discrepancy include simplifications in thermodynamic models, real gas behavior deviations, and dynamic effects not captured in steady-state equations. For most industrial applications, these calculations provide sufficient accuracy for system design and optimization.

What’s the average efficiency of industrial pneumatic systems?

The average efficiency of industrial pneumatic systems ranges from 10% to 30%, with most systems operating around 15-20% efficiency. This low efficiency results from multiple conversion steps: electrical to mechanical in the motor, mechanical to pneumatic in the compressor, and pneumatic back to mechanical in the actuators, with losses at each stage.

How do I determine if energy recovery is economically viable for my system?

Calculate your potential savings by multiplying your annual compressed air energy cost by the estimated recovery percentage (typically 10-30%). If this annual savings divided by the implementation cost gives a payback period under two years, recovery is generally viable. Systems with high duty cycles, predictable loading, and compressed air costs exceeding $10,000 annually are the best candidates.

What’s the relationship between pressure, flow, and power in pneumatic systems?

Power (P) in a pneumatic system equals pressure (p) multiplied by flow rate (Q) divided by a time constant: P = (p × Q)/60 (with P in kW, p in bar, and Q in m³/min). This means power increases linearly with both pressure and flow rate. However, increasing pressure requires exponentially more compressor power, making pressure reduction generally more efficient than flow reduction.

How does cylinder size affect power consumption in rodless pneumatic systems?

Cylinder size directly impacts power consumption through its effective area. Doubling the bore diameter quadruples the area and thus quadruples the air consumption and power requirement at the same pressure. However, larger cylinders can often operate at lower pressures for the same force output, potentially saving energy. Proper sizing involves matching the cylinder area to the actual force requirements rather than defaulting to oversized components.

-

Provides a clear explanation of the natural logarithm (ln), a mathematical function crucial for accurately calculating the work done during isothermal compression in pneumatic systems. ↩

-

Details the differences between isothermal (constant temperature) and adiabatic (no heat transfer) processes, which are the two theoretical extremes used to model gas compression and expansion in thermodynamics. ↩

-

Explains the operational principles of Variable Speed Drives (VSDs), a key technology for improving compressor efficiency by adjusting motor speed to precisely match fluctuating air demand. ↩

-

Provides practical information on various techniques and tools used for finding air leaks in industrial piping, a critical maintenance activity for reducing energy waste in pneumatic systems. ↩

-

Describes the mechanics of a pressure intensifier (or booster), a device that uses a large-area piston driven by low-pressure air to generate higher pressure with a smaller piston, enabling energy recovery. ↩