Производствените линии спират неочаквано. Инженерите се опитват да отстранят мистериозни пневматични повреди. Повечето хора никога не разбират простата физика, която захранва съвременната автоматизация.

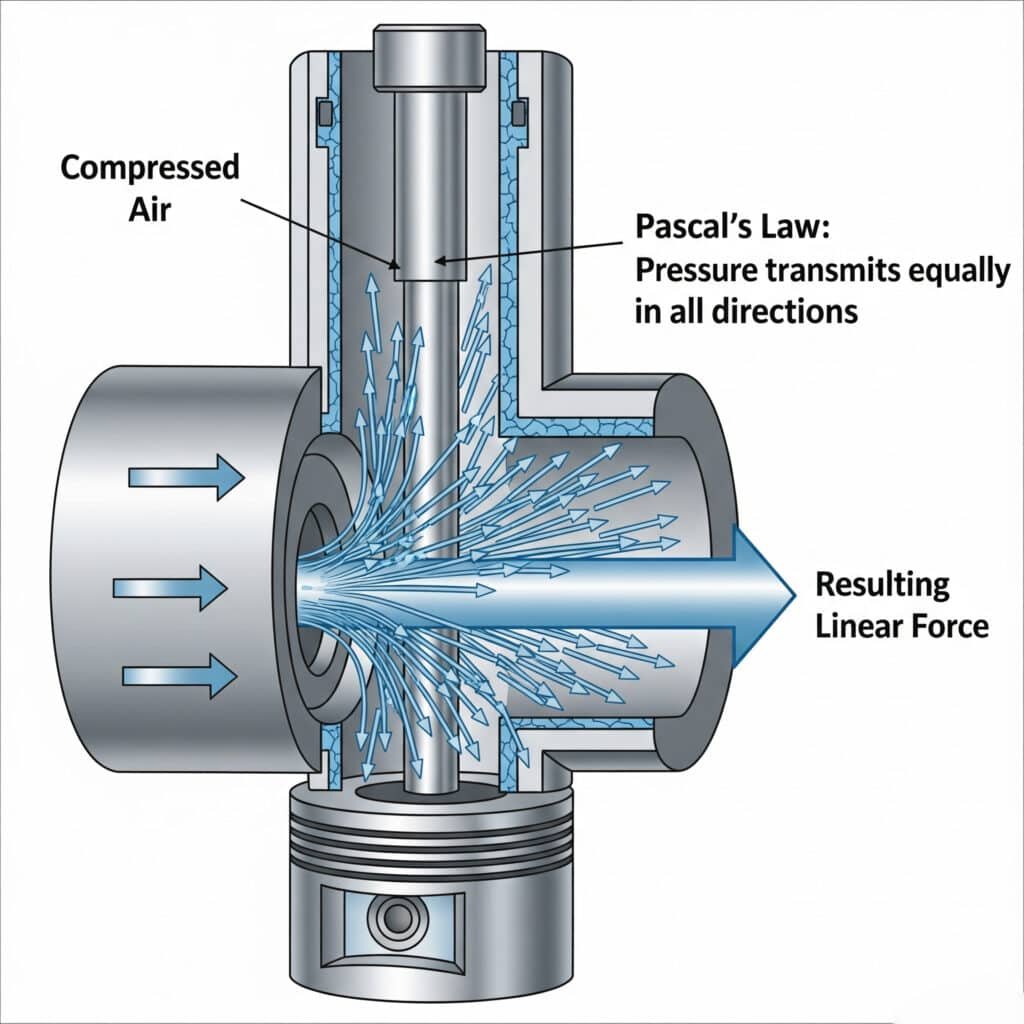

Принципът на работа на пневматичния цилиндър се основава на закона на Паскал, при който налягането на сгъстения въздух действа еднакво във всички посоки в затворена камера, създавайки линейна сила, когато разликата в налягането придвижва бутало през отвора на цилиндъра.

Миналата година посетих Сара, ръководител на поддръжката в автомобилен завод в Тексас. Нейният екип сменяше пневматични цилиндри на всеки няколко седмици, без да разбира защо се повреждат. Прекарах два часа в обясняване на основните принципи и в рамките на един месец процентът на отказите й спадна с 80%. Разбирането на основите промени всичко.

Съдържание

- Какво представлява законът на Паскал и как се прилага при пневматичните цилиндри?

- Как налягането на въздуха създава линейно движение?

- Кои са основните компоненти, които осигуряват работата на пневматичните цилиндри?

- Как се различават еднодействащите и двудействащите цилиндри?

- Каква е ролята на уплътненията и клапаните в работата на цилиндъра?

- Как се изчисляват силата, скоростта и разходът на въздух?

- Какви са предимствата и ограниченията на пневматичната енергия?

- Как факторите на околната среда влияят на работата на пневматичните цилиндри?

- Какви са често срещаните проблеми и как да ги предотвратим?

- Заключение

- Често задавани въпроси относно принципите на пневматичните цилиндри

Какво представлява законът на Паскал и как се прилага при пневматичните цилиндри?

Законът на Паскал е в основата на работата на всички пневматични цилиндри и обяснява защо сгъстеният въздух може да генерира огромна сила.

Законът на Паскал гласи, че налягането, приложено към ограничен флуид, се предава еднакво във всички посоки, което позволява на пневматичните цилиндри да преобразуват налягането на въздуха в линейна сила чрез прилагане на разлика в налягането върху повърхността на буталото.

Разбиране на предаването на налягането

Законът на Паскал, открит от Блез Паскал1 от 1653 г., обяснява как се държат ограничените флуиди под налягане. Когато приложите налягане в която и да е точка на ограничен флуид, това налягане се предава равномерно в целия обем на флуида.

В пневматичните цилиндри работният флуид е сгъстеният въздух. Когато налягането на въздуха навлезе в едната страна на цилиндъра, то натиска буталото с еднаква сила по цялата площ на буталото.

Налягането остава постоянно в целия обем на въздуха, но силата зависи от площта на повърхността, върху която действа налягането. Тази зависимост позволява на пневматичните цилиндри да генерират значителни сили при относително ниско налягане на въздуха.

Математическа фондация

Основното уравнение на силата произтича директно от закона на Паскал: F = P × A, където силата е равна на налягането, умножено по площта. Тази проста зависимост определя всички изчисления на пневматичните цилиндри.

В зависимост от местонахождението на устройството за измерване на налягането обикновено се използват bar, PSI или Pascal. Един бар се равнява приблизително на 14,5 PSI или 100 000 паскала.

При изчисленията на площта се използва ефективният диаметър на буталото, като се отчита площта на пръта при цилиндри с двойно действие. Пръчката намалява ефективната площ от едната страна на буталото.

Концепция за разлика в налягането

Пневматичните цилиндри работят чрез създаване на разлики в налягането върху буталото. По-високото налягане от едната страна създава нетна сила, която придвижва буталото към страната с по-ниско налягане.

Атмосферното налягане (1 бар или 14,7 PSI) съществува откъм изпускателната страна, освен ако не е налице противоналягане. Разликата в налягането определя действителната изходна сила.

Максималната теоретична сила се проявява, когато от едната страна има пълно налягане в системата, а от другата страна има вентилация към атмосферата. В реалните системи има загуби, които намаляват действителната мощност.

Практически приложения

Разбирането на закона на Паскал помага за отстраняване на пневматични проблеми. При спад на налягането изходящата сила намалява пропорционално в цялата система.

При проектирането на системата трябва да се отчитат загубите на налягане през клапаните, фитингите и тръбите. Тези загуби намаляват ефективното налягане, налично в бутилката.

Няколко цилиндъра, свързани към един и същ източник на налягане, си поделят наличното налягане поравно, като се спазват принципите на закона на Паскал.

| Налягане (bar) | Площ на буталото (cm²) | Теоретична сила (N) | Практическа сила (N) |

|---|---|---|---|

| 6 | 50 | 3000 | 2700 |

| 6 | 100 | 6000 | 5400 |

| 8 | 50 | 4000 | 3600 |

| 8 | 100 | 8000 | 7200 |

Как налягането на въздуха създава линейно движение?

Превръщането на налягането на въздуха в линейно движение включва няколко физически принципа, които работят заедно, за да създадат контролирано движение.

Въздушното налягане създава линейно движение чрез прилагане на сила към повърхността на буталото, преодоляване на статичното триене и съпротивлението на товара, след което ускорява буталото и пръта през отвора на цилиндъра със скорост, определена от дебита на въздуха.

Процес на генериране на сила

Сгъстеният въздух влиза в камерата на цилиндъра и се разширява, за да запълни наличния обем. Въздушните молекули оказват натиск върху всички повърхности, включително и върху повърхността на буталото.

Силата на натиск действа перпендикулярно на повърхността на буталото, създавайки нетна сила в посоката на движение. Тази сила трябва да преодолее статичното триене, преди да започне движението.

След като започне движението, кинетичното триене замества статичното, като обикновено намалява силата на съпротивление. След това нетната сила ускорява буталото и прикачения товар.

Механизми за управление на движението

Дебитът на въздуха в цилиндъра определя скоростта на буталото. По-големият дебит позволява по-бързо движение, докато ограниченият дебит създава по-бавно и по-контролирано движение.

Вентилите за регулиране на дебита регулират дебита на въздуха, за да се постигнат желаните скорости. Управлението на входящия поток влияе върху ускорението, а на изходящия поток - върху забавянето и обработката на товара.

Противоналягането откъм изпускателната страна осигурява амортизация и плавно намаляване на скоростта. Регулируемите амортизиращи клапани оптимизират характеристиките на движението за конкретни приложения.

Ускоряване и забавяне

Втори закон на Нютон2 (F = ma) определя ускорението на буталото. Нетната сила, разделена на подвижната маса, определя скоростта на ускорение.

Първоначалното ускорение е най-голямо, когато диференциалът на налягането е максимален и скоростта е нула. С увеличаване на скоростта ограниченията на потока могат да намалят ускорението.

Забавянето настъпва, когато потокът на отработените газове се ограничи или се увеличи обратното налягане. Контролираното намаляване на скоростта предотвратява ударни натоварвания и подобрява живота на системата.

Ефективност на трансфера на енергия

Пневматичните системи обикновено постигат енергийна ефективност от 25-35% от входа на компресора до полезния резултат от работата. По-голямата част от енергията се превръща в топлина по време на компресията и разширението.

Ефективността на цилиндъра зависи от загубите от триене, течовете и ограниченията на потока. Добре проектираните системи постигат ефективност на цилиндъра 85-95%.

Оптимизацията на системата се фокусира върху минимизирането на спада на налягането и използването на подходящи размери на цилиндрите за постигане на максимална ефективност в рамките на практическите ограничения.

Кои са основните компоненти, които осигуряват работата на пневматичните цилиндри?

Разбирането на функциите на всеки компонент ви помага да избирате, поддържате и отстранявате ефективно неизправности в системите с пневматични цилиндри.

Основните компоненти на пневматичния цилиндър включват корпуса на цилиндъра, буталото, буталния прът, капачките, уплътненията, портовете и монтажния хардуер, като всеки от тях е проектиран да работи заедно за надеждно генериране на линейно движение.

Конструкция на корпуса на цилиндъра

Корпусът на цилиндъра съдържа работното налягане и направлява движението на буталото. В повечето цилиндри за материал на корпуса се използват безшевни стоманени тръби или алуминиеви профили.

Обработката на вътрешната повърхност оказва решаващо влияние върху живота и работата на уплътнението. Шлайфани отвори3 с повърхностно покритие 0,4-0,8 Ra осигуряват оптимална работа на уплътнението и дълъг експлоатационен живот.

Дебелината на стената трябва да издържа на работното налягане с подходящи коефициенти на сигурност. Стандартните конструкции издържат на работно налягане от 10 до 16 бара с коефициенти на сигурност 4:1.

Материалите на каросерията включват въглеродна стомана, неръждаема стомана и алуминиеви сплави. Изборът на материал зависи от работната среда, изискванията за налягане и разходите.

Дизайн на буталото

Буталото разделя камерите на цилиндъра и предава силата на буталния прът. Конструкцията на буталото влияе върху производителността, ефективността и експлоатационния живот.

Материалите за буталата обикновено са с алуминиева или стоманена конструкция. Алуминиевите бутала намаляват подвижната маса за по-бързо ускорение, докато стоманените бутала се справят с по-големи сили.

Уплътненията на буталата създават границата на налягането между камерите. Първичните уплътнения се справят с ограничаването на налягането, а вторичните уплътнения предотвратяват изтичането.

Диаметърът на буталото определя изходната сила в съответствие с F = P × A. По-големите бутала генерират по-голяма сила, но изискват по-голям обем въздух и капацитет на потока.

Спецификации на буталния прът

Буталният прът предава силата на цилиндъра към външния товар. Конструкцията на пръта трябва да се справи с приложените сили, без да се огъва или деформира.

Материалите за прътите включват хромирана стомана, неръждаема стомана и специализирани сплави. Хромираното покритие осигурява устойчивост на корозия и гладка повърхност.

Диаметърът на пръта влияе върху якостта на огъване и коравината на системата. По-големите пръти се справят с по-големи странични натоварвания, но увеличават размера и цената на цилиндъра.

Повърхностното покритие на пръта влияе върху ефективността на уплътнението и експлоатационния живот. Гладките и твърди повърхности свеждат до минимум износването на уплътненията и удължават интервалите за поддръжка.

Крайни капачки и системи за монтаж

Крайните капачки уплътняват краищата на цилиндъра и осигуряват точки за монтаж на корпуса на цилиндъра. Те трябва да издържат на пълното налягане в системата и натоварванията при монтажа.

Конструкция на свързващия прът4 използва пръти с резба за закрепване на крайните капачки към корпуса на цилиндъра. Тази конструкция позволява сервизно обслужване на място и смяна на уплътненията.

Заварената конструкция трайно закрепва крайните капачки към корпуса на цилиндъра. Това създава по-компактна конструкция, но възпрепятства обслужването на място.

Стиловете за монтаж включват опции за монтаж на скоби, цапфи, фланци и крака. Правилният избор на монтаж предотвратява концентрацията на напрежение и преждевременната повреда.

| Компонент | Опции за материали | Ключова функция | Начини на отказ |

|---|---|---|---|

| Корпус на цилиндъра | Стомана, алуминий | Задържане на налягането | Корозия, износване |

| Бутало | Алуминий, стомана | Предаване на сила | Повреда на уплътнението, износване |

| Бутален прът | Хромирана стомана, SS | Връзка за натоварване | Извиване, корозия |

| Крайни капачки | Стомана, алуминий | Уплътняване под налягане | Напукване, изтичане |

| Уплътнения | NBR, PU, PTFE | Изолация на налягането | Износване, химическо въздействие |

Технология на уплътнението

Първичните уплътнения на буталото поддържат разделението на налягането между камерите на цилиндъра. Изборът на уплътнение зависи от изискванията за налягане, температура и химическа съвместимост.

Уплътненията на пръта предотвратяват външни течове и проникване на замърсяване. Те трябва да се справят с динамичното движение, като същевременно поддържат ефективно уплътнение.

Уплътненията на чистачките отстраняват замърсяването от повърхността на пръта по време на прибиране. Това предпазва вътрешните уплътнения и удължава експлоатационния живот.

Статичните уплътнения предотвратяват течовете при резбовите връзки и интерфейсите на крайните капачки. Те се справят с налягането без относително движение между повърхностите.

Как се различават еднодействащите и двудействащите цилиндри?

Изборът между цилиндри с единично и двойно действие оказва значително влияние върху производителността, управлението и пригодността за приложение.

Еднодействащите цилиндри използват въздушно налягане за движение в една посока с пружинно или гравитационно връщане, докато двойнодействащите цилиндри използват въздушно налягане за движение в двете посоки, което осигурява по-добър контрол и по-големи сили.

Работа с еднодействащ цилиндър

Еднодействащите цилиндри прилагат въздушно налягане само от едната страна на буталото. При обратния ход се разчита на вътрешна пружина, външна пружина или на гравитацията за прибиране на буталото.

Цилиндрите с възвратни пружини използват вътрешни компресионни пружини, за да приберат буталото при освобождаване на въздушното налягане. Силата на пружината трябва да преодолее триенето и всички външни натоварвания.

Цилиндрите с гравитационно връщане разчитат на тежестта или на външни сили, за да приберат буталото. Тази конструкция е подходяща за вертикални приложения, при които гравитацията подпомага възвратното движение.

Консумацията на въздух е по-ниска, тъй като въздухът под налягане се използва само за една посока на движение. Това намалява необходимостта от компресор и оперативните разходи.

Работа с двойнодействащ цилиндър

Цилиндрите с двойно действие прилагат въздушно налягане последователно от двете страни на буталото. Така се осигурява движение в двете посоки - на разтягане и на прибиране.

Изходното усилие може да се различава между ходовете на разгъване и прибиране поради площта на пръта, която намалява ефективната площ на буталото от едната страна. Силата при изтегляне обикновено е по-голяма.

Управлението на скоростта е независимо и за двете посоки, като се използват отделни клапани за управление на потока. Това позволява оптимизиране на времето на цикъла при различни условия на натоварване.

Възможността за задържане на позицията е отлична, тъй като въздушното налягане поддържа позицията срещу външни сили и в двете посоки.

Сравнение на производителността

Изходната сила при цилиндрите с еднократно действие се ограничава от силата на пружината по време на разтягане. Силата на пружината намалява нетната изходяща сила, която е на разположение за работа.

Цилиндрите с двойно действие осигуряват пълна пневматична сила и в двете посоки, без загуби от триене. Това увеличава максимално наличната сила за външни натоварвания.

Контролът на скоростта е по-ограничен при конструкциите с еднократно действие, тъй като скоростта на връщане зависи от характеристиките на пружината или гравитацията, а не от контролирания въздушен поток.

Енергийната ефективност може да е благоприятна за проектите с едно действие за прости приложения поради по-ниската консумация на въздух и по-простите системи за управление.

Критерии за подбор на заявления

Цилиндрите с единично действие са подходящи за прости приложения, изискващи движение в една посока с малки обратни натоварвания. Примери за това са операциите по затягане, пресоване и повдигане.

Цилиндрите с двойно действие са по-подходящи за приложения, изискващи контролирано движение в двете посоки или високи сили при прибиране. Приложенията за обработка на материали и позициониране се възползват от конструкциите с двойно действие.

Съображенията, свързани с безопасността, могат да бъдат благоприятни за конструкции с еднократно действие, които при загуба на въздушно налягане не се привеждат в безопасно положение. Възвратната пружина осигурява предсказуемо поведение при отказ.

Анализът на разходите трябва да включва цената на цилиндъра, сложността на клапана и консумацията на въздух през целия живот на системата, за да се определи най-икономичният избор.

| Функции | Еднодействащ | Двойно действие | Най-добро приложение |

|---|---|---|---|

| Контрол на силите | Само в една посока | И в двете посоки | SA: DA: позициониране |

| Контрол на скоростта | Ограничено връщане | Пълен контрол | SA: просто, DA: сложно |

| Консумация на въздух | Долен | По-високо ниво | SA: чувствителен към разходите, DA: ефективност |

| Задържане на позиция | Умерен | Отличен | SA: гравитационни натоварвания, DA: прецизност |

| Поведение за безопасност | Предсказуема възвръщаемост | Зависи от клапаните | SA: DA: Контролиран |

Каква е ролята на уплътненията и клапаните в работата на цилиндъра?

Уплътненията и клапаните са критични компоненти, които осигуряват правилното функциониране на пневматичните цилиндри, тяхната ефективност и надеждност.

Уплътненията поддържат разделението на налягането и предотвратяват замърсяването, а клапаните контролират посоката, скоростта и налягането на въздушния поток, за да се постигне желаното движение и позициониране на цилиндъра.

Функции и видове уплътнения

Първичните уплътнения на буталото създават бариери за налягане между камерите на цилиндъра. Те трябва да уплътняват ефективно, като същевременно позволяват плавно движение на буталото с минимално триене.

Уплътненията на пръта предотвратяват изтичането на въздух под налягане около буталния прът. Те също така предотвратяват навлизането на външни замърсявания в цилиндъра.

Уплътненията на чистачките отстраняват мръсотията, влагата и отломките от повърхността на пръчката по време на прибиране. По този начин се предпазват вътрешните уплътнения и се поддържа чистотата на системата.

Статичните уплътнения предотвратяват течове при резбови връзки, крайни капачки и портови фитинги. Те се справят с налягането без относително движение между уплътняващите повърхности.

Избор на материал за уплътнение

Уплътненията от нитрилен каучук (NBR) са подходящи за общи промишлени приложения с добра химическа устойчивост и умерен температурен диапазон (-20°C до +80°C).

Уплътненията от полиуретан (PU) осигуряват отлична устойчивост на износване и ниско триене за приложения с висок цикъл. Те работят добре при температури от -35°C до +80°C.

Уплътненията от тефлон предлагат отлична химическа устойчивост и ниско триене, но изискват внимателен монтаж. Те издържат на температури от -200°C до +200°C.

Уплътненията от витон осигуряват изключителна устойчивост на химикали и температури в тежки условия. Те работят надеждно при температури от -20°C до +200°C.

Функции за управление на клапаните

Управляващите клапани определят посоката на въздушния поток за разтягане или прибиране на цилиндъра. Често срещаните типове включват конфигурации 3/2-пътни и 5/2-пътни.

Вентилите за регулиране на дебита регулират дебита на въздуха, за да контролират скоростта на цилиндъра. Управлението на входящия поток влияе върху ускорението, а на изходящия поток - върху забавянето.

Вентилите за регулиране на налягането поддържат постоянно работно налягане и осигуряват защита от претоварване. Те осигуряват стабилна сила на изхода и предотвратяват повреди в системата.

Бързите изпускателни клапани ускоряват движението на цилиндъра, като позволяват бързо изхвърляне на въздуха директно в атмосферата, заобикаляйки ограниченията на потока в основния клапан.

Критерии за избор на клапани

Капацитетът на потока трябва да съответства на изискванията на цилиндъра за желаните работни скорости. Недооразмерените клапани създават ограничения на потока, които ограничават производителността.

Времето за реакция влияе върху производителността на системата при високоскоростни приложения. Бързодействащите клапани позволяват бърза смяна на посоката и прецизно позициониране.

Номиналното налягане трябва да надвишава максималното налягане в системата с подходящи предпазни резерви. Повредата на вентила може да доведе до опасно изпускане на налягане.

Съвместимостта с околната среда включва температурен диапазон, устойчивост на вибрации и защита срещу проникване на замърсяване.

Системна интеграция

Възможностите за монтиране на вентила включват монтаж на колектор за компактни инсталации или индивидуален монтаж за разпределени системи за управление.

Електрическите връзки трябва да съответстват на изискванията на системата за управление. Опциите включват работа с електромагнит, пилотна работа или възможност за ръчно управление.

Сигналите за обратна връзка от сензорите за положение позволяват използването на системи за управление със затворен контур. Реакцията на клапана трябва да се координира със сигналите от сензорите, за да работи стабилно.

Достъпът за техническо обслужване влияе върху работоспособността на системата. Разположението на клапаните трябва да позволява лесна проверка, регулиране и подмяна, когато е необходимо.

Как се изчисляват силата, скоростта и разходът на въздух?

Точните изчисления осигуряват правилно оразмеряване на пневматичните цилиндри и предвиждане на работата на системата за специфичните изисквания на приложението.

Изчислете силата на пневматичния цилиндър, като използвате F = P × A, определете скоростта от V = Q/A и оценете разхода на въздух, като използвате зависимостите за обема и налягането, за да оптимизирате дизайна и работата на системата.

Методи за изчисляване на силата

Теоретичната сила е равна на налягането на въздуха, умножено по ефективната площ на буталото: F = P × A. Това е максималната налична сила при идеални условия.

Ефективната площ на буталото се различава между ходовете на разгъване и прибиране при цилиндрите с двойно действие поради площта на пръта: A_retract = A_piston - A_rod.

Практическата сила отчита загубите от триене, обикновено 10-15% от теоретичната сила. Триенето на уплътненията, триенето на направляващите и загубите на въздушен поток намаляват наличната сила.

Анализът на натоварването трябва да включва статичното тегло, силите на процеса, силите на ускорението и коефициентите на безопасност. Общата необходима сила определя минималния размер на цилиндъра.

Принципи на изчисляване на скоростта

Скоростта на цилиндъра е пряко свързана с дебита на въздуха: V = Q/A, където скоростта е равна на обемния дебит, разделен на ефективната площ на буталото.

Дебитът зависи от капацитета на вентила, диференциалното налягане и размера на тръбите. Ограниченията на потока навсякъде в системата ограничават максималната скорост.

Скоростта на фазата на ускорение се увеличава постепенно с нарастването на въздушния поток. Скоростта в стабилно състояние се появява, когато дебитът се стабилизира на максимална мощност.

Забавянето зависи от капацитета на потока на отработените газове и обратното налягане. Системите за амортизация контролират забавянето, за да предотвратят ударни натоварвания.

Анализ на потреблението на въздух

Разходът на въздух за цикъл е равен на обема на цилиндъра, умножен по съотношението на налягането: V_air = V_cylinder × (P_absolute/P_atmospheric).

Цилиндрите с двойно действие консумират въздух както за разтягане, така и за прибиране. Цилиндрите с единично действие консумират въздух само за задвижвания ход.

Загубите в системата чрез клапани, фитинги и течове обикновено добавят 20-30% към теоретичното потребление. Правилното проектиране на системата свежда тези загуби до минимум.

Компресорът трябва да се справи с пиковото търсене плюс загубите в системата с достатъчен резервен капацитет. Недооразмерените компресори водят до спад на налягането и лоша работа.

Оптимизиране на производителността

Изборът на размера на отвора балансира изискванията за сила със скоростта и разхода на въздух. По-големите отвори осигуряват по-голяма сила, но използват повече въздух и се движат по-бавно.

Дължината на хода влияе върху разхода на въздух и времето за реакция на системата. По-дългите ходове изискват по-голям обем въздух и по-дълго време за пълнене.

Оптимизацията на работното налягане е съобразена с нуждите от сила, разходите за енергия и живота на компонентите. По-високите налягания намаляват размера на цилиндъра, но увеличават консумацията на енергия и напрежението на компонентите.

Ефективността на системата се подобрява с правилно оразмеряване на компонентите, минимални падове на налягането и ефективна обработка на въздуха. Добре проектираните системи постигат ефективност 85-95%.

| Отвор на цилиндъра | Работно налягане | Разширяване на силата | Сила на прибиране | Въздух за цикъл |

|---|---|---|---|---|

| 50 мм | 6 бара | 1180N | 950N | 2,4 литра |

| 63 мм | 6 бара | 1870N | 1500N | 3,7 литра |

| 80 мм | 6 бара | 3020N | 2420N | 6,0 литра |

| 100 мм | 6 бара | 4710N | 3770N | 9,4 литра |

Практически примери за изчисления

Пример 1: цилиндър с диаметър 63 mm и налягане 6 bar

- Разширяване на силата: F = 6 × π × (63/2)² = 1870N

- Разход на въздух: V = π × (63/2)² × ход × 6 = ход × 18,7 литра/метър

Пример 2: Необходим размер на цилиндъра за сила 2000 N при 6 бара

- Необходима площ: A = F/P = 2000/6 = 333 cm²

- Необходим диаметър: D = √(4A/π) = √(4×333/π) = 65mm

Тези изчисления са отправна точка за избора на цилиндър, като при окончателното определяне на размера се вземат предвид факторите за безопасност и специфичните изисквания на приложението.

Какви са предимствата и ограниченията на пневматичната енергия?

Разбирането на предимствата и ограниченията на пневматичните системи помага да се определи кога пневматичните цилиндри са най-добрият избор за вашето приложение.

Пневматичната енергия предлага чиста работа, лесно управление, висока скорост и предимства по отношение на безопасността, но има ограничения по отношение на изходната сила, енергийната ефективност и прецизното позициониране в сравнение с хидравличните и електрическите алтернативи.

Основни предимства на пневматичните системи

Чистата работа прави пневматичните системи идеални за приложения в хранително-вкусовата промишленост, фармацевтиката и чистите помещения. Изтичането на сгъстен въздух е безвредно за продуктите и околната среда.

Простите системи за управление използват основни клапани и превключватели за управление. Това намалява сложността, изискванията за обучение и поддръжка в сравнение с по-сложните алтернативи.

Високоскоростната работа позволява бързи цикли благодарение на малката подвижна маса и свойствата на сгъстимия въздух. Пневматичните цилиндри могат да достигнат скорости до 10 m/s.

Предимствата за безопасност включват незапалима работна среда и предвидими режими на повреда. Въздушните течове не създават опасност от пожар или замърсяване на околната среда.

Икономическата ефективност за прости приложения включва ниски първоначални разходи, лесен монтаж и леснодостъпен сгъстен въздух в повечето промишлени обекти.

Ограничения на системата

Изходната сила е ограничена от практическите нива на налягането на въздуха, обикновено 6-10 бара в промишлени системи. Това ограничава пневматичните цилиндри до приложения с умерена сила.

Енергийната ефективност е слаба, обикновено 25-35% от входа на компресора до полезната работна мощност. По-голямата част от енергията се превръща в топлина по време на циклите на компресия и разширение.

Прецизното позициониране е трудно поради сгъстимостта на въздуха и температурните ефекти. Пневматичните системи се справят трудно с приложения, изискващи точност на позициониране, по-добра от ±1 mm.

Чувствителността към температурата влияе на работата, тъй като плътността на въздуха и налягането се променят с температурата. Производителността на системата се променя в зависимост от условията на околната среда.

Нивата на шума могат да бъдат значителни поради изпускането на въздуха и работата на компресора. В чувствителна към шума среда може да се наложи шумозаглушаване.

Сравнение с алтернативни технологии

Хидравличните системи осигуряват по-големи сили и по-добра точност на позициониране, но изискват сложна работа с флуиди и създават екологични проблеми, свързани с течове на масло.

Електрическите задвижвания предлагат прецизно позициониране и висока ефективност, но имат по-високи първоначални разходи и ограничена скорост при приложения с голяма сила.

Пневматичните системи са отлични в приложения, изискващи умерени сили, високи скорости, чиста работа и лесно управление при разумни първоначални разходи.

Матрица за пригодност на приложението

Идеалните приложения включват опаковане, сглобяване, обработка на материали и проста автоматизация, където скоростта и чистотата са по-важни от прецизността или високите сили.

Лошите приложения включват повдигане на тежки товари, прецизно позициониране, продължителна работа и приложения, при които енергийната ефективност е от решаващо значение за оперативните разходи.

Хибридните системи понякога комбинират пневматична скорост с електрическа прецизност или хидравлична сила, за да оптимизират цялостната работа на системата.

| Фактор | Пневматичен | Хидравличен | Електрически | Най-добър избор |

|---|---|---|---|---|

| Изходна сила | Умерен | Много висока | Висока | Хидравлични: Тежки натоварвания |

| Скорост | Много висока | Умерен | Променлива | Пневматични: Бързи цикли |

| Прецизност | Беден | Добър | Отличен | Електрически: Позициониране |

| Чистота | Отличен | Беден | Добър | Пневматични: Чисти помещения |

| Енергийна ефективност | Беден | Умерен | Отличен | Електрически: Непрекъснат режим на работа |

| Първоначални разходи | Нисък | Висока | Умерен | Пневматични: Прости системи |

Икономически съображения

Оперативните разходи включват производството на сгъстен въздух, поддръжката и потреблението на енергия. Разходите за въздух обикновено варират в диапазона $0,02-0,05 на кубичен метър.

Разходите за поддръжка обикновено са ниски поради простата конструкция и леснодостъпните резервни части. Смяната на уплътненията е основното изискване за поддръжка.

Разходите за жизнения цикъл на системата трябва да отчитат първоначалната инвестиция, оперативните разходи и ползите от производителността през очаквания експлоатационен период.

Анализът на възвръщаемостта на инвестициите помага да се обоснове изборът на пневматична система въз основа на подобрена производителност, намален труд и повишено качество на продукта.

Как факторите на околната среда влияят на работата на пневматичните цилиндри?

Условията на околната среда оказват значително влияние върху работата, надеждността и експлоатационния живот на пневматичните цилиндри в реални приложения.

Факторите на околната среда, включително температурата, влажността, замърсяването, вибрациите и корозивните вещества, влияят върху работата на пневматичните цилиндри чрез разрушаване на уплътненията, корозия, промени в триенето и износване на компонентите.

Влияние на температурата

Работната температура влияе върху плътността на въздуха, налягането и материалите на компонентите. По-високите температури намаляват плътността на въздуха и ефективната сила на изхода.

Температурните граници на уплътнителните материали влияят върху производителността и експлоатационния живот. Стандартните уплътнения от NBR работят при температури от -20°C до +80°C, докато специализираните материали разширяват този диапазон.

Топлинното разширение на компонентите на цилиндъра може да повлияе на хлабините и ефективността на уплътнението. Конструкцията трябва да се съобрази с топлинното нарастване, за да се предотврати свързване или течове.

Кондензация се получава, когато сгъстеният въздух се охлади под точката на оросяване. Водата в системата причинява корозия, замръзване и нередовна работа.

Контрол на влажността и влагата

Високата влажност увеличава риска от кондензация в системите за сгъстен въздух. Натрупването на вода води до корозия на компонентите и нестабилна работа.

Системите за пречистване на въздуха, включително филтри, сушилни и сепаратори, премахват влагата и замърсителите. Правилната обработка на въздуха е от съществено значение за надеждната работа.

Дренажните системи трябва да отстраняват натрупания кондензат от ниските точки на въздухоразпределителната система. Автоматичните дренажи предотвратяват натрупването на вода.

Точка на оросяване5 контрол поддържа съдържанието на влага във въздуха под нива, които причиняват кондензация при работни температури. Целевите точки на оросяване обикновено са с 10°C под минималната работна температура.

Въздействие на замърсяването

Прахът и замърсяванията водят до износване на уплътненията, неправилно функциониране на клапаните и повреда на вътрешните компоненти. Филтриращите системи предпазват пневматичните компоненти от замърсяване.

Химическото замърсяване може да атакува уплътненията, да причини корозия и да създаде отлагания, които пречат на работата. Съвместимостта на материалите е от решаващо значение в химическа среда.

Замърсяването с частици ускорява износването и може да доведе до залепване на клапана или повреда на уплътнението. Поддръжката на филтрите е от съществено значение за надеждността на системата.

Замърсяването на маслото от компресорите може да доведе до набъбване и разрушаване на уплътненията. Безмаслените компресори или подходящите системи за отстраняване на маслото предотвратяват замърсяването.

Вибрации и удари

Механичните вибрации могат да причинят разхлабване на крепежните елементи, изместване на уплътненията и умора на компонентите. Правилният монтаж и виброизолацията предпазват компонентите на системата.

Ударните натоварвания при бърза смяна на посоката или външни въздействия могат да повредят вътрешните компоненти. Системите за амортизация намаляват ударните натоварвания и удължават живота на компонентите.

Резонансните честоти могат да усилят вибрационните ефекти. При проектирането на системата трябва да се избягва работа при резонансни честоти на монтираните компоненти.

Стабилността на основите влияе върху производителността и живота на системата. Твърдият монтаж предотвратява прекомерните вибрации и поддържа правилното подравняване.

Защита на корозионната среда

Корозивната атмосфера атакува металните компоненти и причинява преждевременна повреда. Подборът на материали и защитните покрития удължават експлоатационния живот в тежки условия.

Конструкцията от неръждаема стомана осигурява устойчивост на корозия, но увеличава цената на системата. Анализът на разходите и ползите определя кога неръждаемата стомана е оправдана.

Защитните покрития, включително анодиране, покритие и боядисване, осигуряват защита от корозия на стандартните материали. Изборът на покритие зависи от специфичните условия на околната среда.

Запечатаните конструкции предотвратяват контакта на корозивни вещества с вътрешните компоненти. Уплътняването на околната среда е от решаващо значение при тежки приложения.

| Фактор на околната среда | Влияние върху производителността | Методи за защита | Типични решения |

|---|---|---|---|

| Висока температура | Намалена сила, влошаване на уплътнението | Топлинни щитове, охлаждане | Високотемпературни уплътнения, изолация |

| Ниска температура | Кондензация, заздравяване на уплътнението | Отопление, изолация | Уплътнения за студено време, нагреватели |

| Висока влажност | Корозия, натрупване на вода | Сушене на въздух, дренаж | Хладилни сушилни, автоматично източване |

| Замърсяване | Износване, неизправност | Филтриране, уплътняване | Филтри, чистачки, капаци |

| Вибрации | Разхлабване, умора | Изолация, демпфиране | Монтиране на амортисьори, омекотяване |

| Корозия | Разграждане на компонента | Избор на материал | Неръждаема стомана, покрития |

Какви са често срещаните проблеми и как да ги предотвратим?

Разбирането на често срещаните проблеми с пневматичните цилиндри и тяхното предотвратяване помага да се поддържа надеждна работа и да се сведе до минимум времето за престой.

Често срещаните проблеми с пневматичните цилиндри включват течове от уплътненията, хаотично движение, намалена мощност и преждевременно износване, които могат да бъдат предотвратени чрез подходяща обработка на въздуха, редовна поддръжка, правилно оразмеряване и опазване на околната среда.

Проблеми с изтичането на уплътнения

Вътрешните течове между камерите на цилиндрите намаляват изходната сила и причиняват неравномерно движение. Износените или повредени уплътнения на буталото са типичната причина.

Външните течове около пръта създават рискове за безопасността и разхищение на въздух. Повреда на уплътнението на пръта или повреда на повърхността позволява изтичане на въздух под налягане.

Причините за повреда на уплътненията включват замърсяване, неправилен монтаж, химическа несъвместимост и нормално износване. Превенцията е насочена към отстраняване на първопричините.

Процедурите за подмяна изискват правилен избор на уплътнение, подготовка на повърхността и техники за монтаж. Неправилният монтаж води до незабавна повреда.

Проблеми с неравномерното движение

Движението на приплъзване се дължи на колебания в триенето, замърсяване или недостатъчно смазване. Гладкото функциониране изисква постоянни нива на триене.

Промените в скоростта показват ограничения на дебита, колебания в налягането или вътрешни течове. Диагностиката на системата идентифицира конкретната причина.

Изместването на положението се получава, когато цилиндрите не могат да поддържат положението си при външни натоварвания. Вътрешни течове или проблеми с клапаните причиняват изместване на позицията.

Забавянето или осцилирането са резултат от нестабилност на системата за управление или прекомерни настройки на усилването. Правилната настройка елиминира нестабилната работа.

Намаляване на изходната сила

Падането на налягането през клапаните, фитингите и тръбите намалява наличната сила в цилиндъра. Правилното оразмеряване предотвратява прекомерните загуби на налягане.

Вътрешните течове намаляват ефективната разлика в налягането върху буталото. Смяната на уплътнението възстановява правилното извеждане на силата.

Триенето се увеличава поради замърсяване, износване или недостатъчно смазване. Редовната поддръжка поддържа работа с ниско триене.

Температурните ефекти намаляват плътността на въздуха и наличната сила. При проектирането на системата трябва да се отчитат температурните колебания.

Предсрочно износване на компонента

Замърсяването ускорява износването на уплътненията, водачите и вътрешните повърхности. Правилното филтриране и обработка на въздуха предотвратяват увреждането от замърсяване.

Претоварването надхвърля проектните граници и води до бързо износване или повреда. Правилното оразмеряване с подходящи коефициенти на сигурност предотвратява повредите от претоварване.

Неправилното подравняване води до неравномерно натоварване и ускорено износване. Правилното инсталиране и монтиране предотвратява проблеми с подравняването.

Недостатъчното смазване увеличава триенето и износването. Правилните системи за смазване поддържат живота на компонентите.

Стратегии за превантивна поддръжка

Редовната инспекция идентифицира проблемите, преди да е настъпила повреда. Визуалните проверки, наблюдението на производителността и откриването на течове позволяват проактивна поддръжка.

Поддръжката на въздушната обработка включва смяна на филтри, обслужване на сушилни и експлоатация на дренажни системи. Чистият и сух въздух е от съществено значение за надеждната работа.

Графиците за смазване поддържат правилните нива на смазване, без да се прекалява със смазването, което може да доведе до проблеми. Спазвайте препоръките на производителя.

Мониторингът на производителността проследява мощността, скоростта и разхода на въздух, за да се установи влошаването на производителността преди повреда.

| Вид на проблема | Симптоми | Основни причини | Методи за превенция |

|---|---|---|---|

| Изтичане на уплътнение | Загуба на въздух, намалена сила | Износване, замърсяване | Чист въздух, правилни уплътнения |

| Неравномерно движение | Непоследователна скорост | Триене, ограничения | Смазване, оразмеряване на потока |

| Загуба на сила | Слаба работа | Капки на налягането, течове | Правилно оразмеряване, поддръжка |

| Предсрочно износване | Кратък експлоатационен живот | Претоварване, замърсяване | Правилно оразмеряване, филтриране |

| Дрейф на позицията | Не може да задържи позиция | Вътрешно изтичане | Поддръжка на уплътнения, клапани |

Методология за отстраняване на неизправности

Систематичната диагноза започва с идентифициране на симптомите и преминава през логични процедури за изследване. Документирайте резултатите, за да проследите моделите на проблемите.

Тестването на производителността измерва действителната сила, скорост и разход на въздух спрямо спецификациите. По този начин се установява специфично влошаване на производителността.

Тестването на компонентите изолира проблемите до конкретни елементи на системата. Заменете или ремонтирайте само повредените компоненти, а не цели възли.

Анализът на първопричината предотвратява повторното възникване на проблема, като се справя с основните причини, а не само със симптомите. Това намалява дългосрочните разходи за поддръжка.

Заключение

Принципите на пневматичните цилиндри се основават на закона на Паскал и разликата в налягането, за да преобразуват сгъстения въздух в надеждно линейно движение, което ги прави важни за съвременната автоматизация, когато са правилно разбрани и приложени.

Често задавани въпроси относно принципите на пневматичните цилиндри

Какъв е основният принцип на работа на пневматичния цилиндър?

Основният принцип използва закона на Паскал, където налягането на сгъстения въздух действа еднакво във всички посоки, създавайки линейна сила, когато разликата в налягането придвижва бутало през отвора на цилиндъра, превръщайки пневматичната енергия в механично движение.

Как се изчислява изходната сила на пневматичния цилиндър?

Изчислете силата на пневматичния цилиндър, като използвате F = P × A, където силата е равна на налягането на въздуха, умножено по ефективната площ на буталото, като се отчита намаляването на площта на пръта при хода на прибиране при цилиндрите с двойно действие.

Каква е разликата между пневматичните цилиндри с едно и с две действия?

Еднодействащите цилиндри използват въздушно налягане за една посока с пружинно или гравитационно връщане, докато двойнодействащите цилиндри използват въздушно налягане и за двете посоки, като осигуряват по-добър контрол и по-големи сили и в двете посоки.

Защо пневматичните цилиндри губят сила с течение на времето?

Пневматичните цилиндри губят сила поради течове от вътрешните уплътнения, спадове на налягането във въздушната система, замърсяване, което води до увеличаване на триенето, и нормално износване на компонентите, което намалява ефективността на системата.

Как въздушното налягане създава линейно движение в пневматичните цилиндри?

Въздушното налягане създава линейно движение, като прилага сила към повърхността на буталото съгласно закона на Паскал, преодолявайки статичното триене и съпротивлението на товара, след което ускорява буталото през отвора на цилиндъра.

Какви фактори влияят върху работата на пневматичния цилиндър?

Факторите за ефективност включват налягането и качеството на въздуха, влиянието на температурата върху плътността на въздуха, нивата на замърсяване, състоянието на уплътнението, правилното оразмеряване за приложението и условията на околната среда като влажност и вибрации.

Как работят уплътненията в пневматичните цилиндри?

Уплътненията поддържат разделението на налягането между камерите на цилиндъра, предотвратяват външни течове около пръта и блокират проникването на замърсяване, като се използват материали като NBR, полиуретан или PTFE, подбрани за конкретните работни условия.

-

Прочетете биографията на Блез Паскал и научете за приноса му към физиката и математиката. ↩

-

Разгледайте основните принципи на втория закон на Нютон и как той управлява силата, масата и ускорението. ↩

-

Вижте техническо обяснение на процеса на хонинговане на цилиндъра и как се създава идеална повърхност за работа на уплътнението. ↩

-

Разгледайте принципите на проектиране и предимствата на конструкцията на свързващите пръти за промишлени пневматични и хидравлични цилиндри. ↩

-

Разберете определението за точка на оросяване и нейната важна роля за предотвратяване на влагата и корозията в системите за сгъстен въздух. ↩