Подготвени ли сте за водородната революция в пневматичните системи? Тъй като светът преминава към водород като чист енергиен източник, традиционните пневматични технологии са изправени пред безпрецедентни предизвикателства и възможности. Много инженери и системни проектанти откриват, че конвенционалните подходи за проектиране на пневматични цилиндри просто не могат да отговорят на уникалните изисквания на водородната среда.

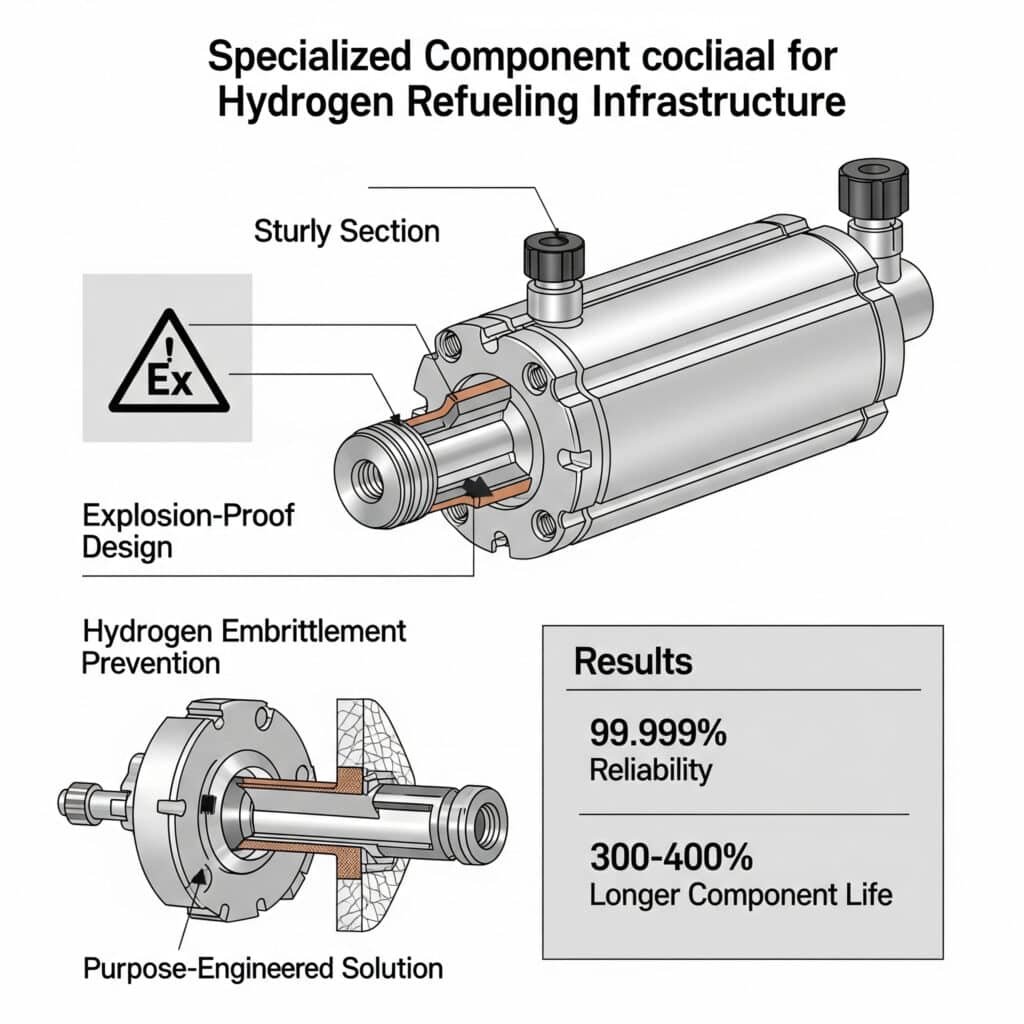

Водородната революция в пневматичните системи изисква специализирани взривозащитени конструкции, цялостни водородно крехкост1 стратегии за превенция и специално разработени решения за инфраструктурата за зареждане с водород - осигуряващи експлоатационна надеждност от 99,999% във водородна среда, като същевременно удължават живота на компонентите с 300-400% в сравнение с конвенционалните системи.

Наскоро се консултирах с голям производител на станции за зареждане с водород, който изпитваше катастрофални повреди при стандартните пневматични компоненти. След като внедриха специализираните решения, съвместими с водорода, които ще опиша по-долу, те постигнаха нулеви повреди на компонентите в продължение на 18 месеца непрекъсната работа, намалиха интервалите за поддръжка с 67% и намалиха общите си разходи за притежание с 42%. Тези резултати са постижими за всяка организация, която правилно се справя с уникалните предизвикателства на водородните пневматични приложения.

Съдържание

- Какви принципи на взривозащитено проектиране са от съществено значение за водородните пневматични системи?

- Как може да се предотврати окрехкостяването на водорода в пневматичните компоненти?

- Кои специализирани решения за цилиндри променят работата на станциите за зареждане с водород?

- Заключение

- Често задавани въпроси относно водородните пневматични системи

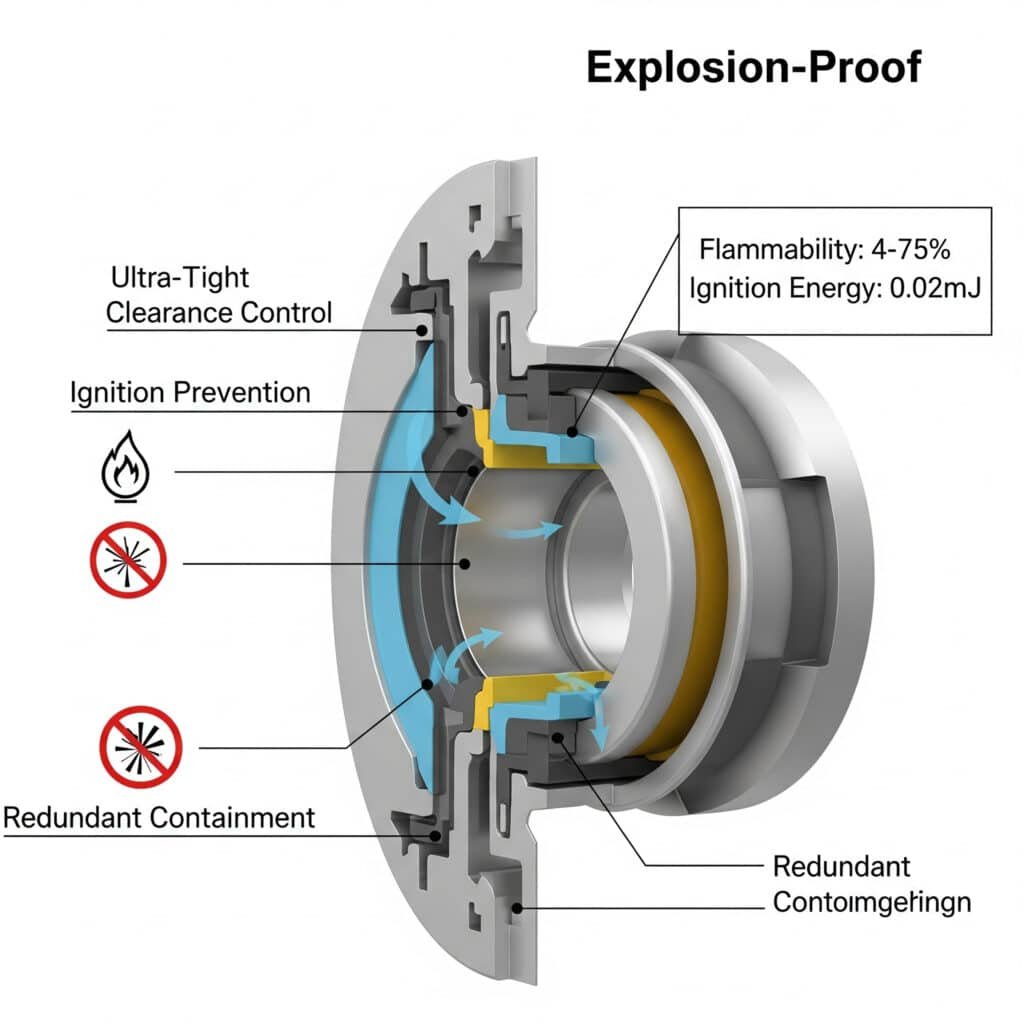

Какви принципи на взривозащитено проектиране са от съществено значение за водородните пневматични системи?

Уникалните свойства на водорода създават безпрецедентни рискове от експлозия, които изискват специализирани подходи за проектиране, далеч надхвърлящи конвенционалните методики за взривозащитеност.

Ефективната конструкция, устойчива на взрив на водород, съчетава свръхплътния контрол на разстоянието, специализираната превенция на запалването и стратегиите за резервиране - това позволява безопасна работа с изключително широкия диапазон на запалимост на водорода (4-75%) и свръхниската енергия на запалване (0,02mJ), като същевременно се запазва производителността и надеждността на системата.

След като съм проектирал пневматични системи за водородни приложения в различни индустрии, установих, че повечето организации подценяват фундаменталните разлики между водородната и конвенционалната взривоопасна атмосфера. Ключът е в прилагането на цялостен подход за проектиране, който е насочен към уникалните характеристики на водорода, а не просто към адаптиране на конвенционални взривозащитени конструкции.

Цялостна рамка за защита от водородна експлозия

Ефективната конструкция, защитена от взрив на водород, включва тези основни елементи:

1. Елиминиране на източника на запалване

Предотвратяване на запалване в изключително чувствителната атмосфера на водорода:

Механично предотвратяване на искри

- Оптимизиране на клирънса:

Изключително малки хлабини за движение (<0,05 мм)

Характеристики за прецизно подравняване

Компенсация на топлинното разширение

Поддръжка на динамичния клирънс

- Избор на материал:

Комбинации от неискрящи материали

Специализирани двойки сплави

Покрития и обработка на повърхности

Оптимизиране на коефициента на триенеЕлектрически и статичен контрол

- Управление на статичното електричество:

Цялостна система за заземяване

Статични дисипативни материали

Стратегии за контрол на влажността

Методи за неутрализиране на заряда

- Електрически дизайн:

Искробезопасни вериги2 (категория Ia)

Дизайн с изключително ниска консумация на енергия

Специализирани компоненти за водород

Излишни методи за защитаСтратегия за управление на топлината

- Предотвратяване на горещи повърхности:

Контрол и ограничаване на температурата

Подобряване на разсейването на топлината

Техники за топлинна изолация

Принципи на дизайна за хладно движение

- Адиабатен контрол на компресията:

Контролирани пътища за декомпресия

Ограничение на съотношението на налягането

Интеграция на радиатора

Системи за безопасност, задействани от температурата

2. Съхраняване и управление на водорода

Контрол на водорода за предотвратяване на взривоопасни концентрации:

Оптимизиране на системата за уплътняване

- Специфичен дизайн на уплътнението за водород:

Специализирани материали, съвместими с водорода

Архитектура за уплътняване с няколко бариери

Съединения, устойчиви на пропускливост

Оптимизиране на компресията

- Стратегия за динамично запечатване:

Специализирани уплътнения за пръти

Резервни системи за чистачки

Конструкции, задействани под налягане

Механизми за компенсиране на износванетоОткриване и управление на течове

- Интегриране на откриването:

Разпределени сензори за водород

Системи за мониторинг на потока

Откриване на спад на налягането

Акустично откриване на течове

- Механизми за реакция:

Системи за автоматична изолация

Стратегии за контролирано вентилиране

Интеграция на аварийно изключване

Състояния по подразбиране, защитени от отказСистеми за вентилация и разреждане

- Активна вентилация:

Непрекъснат положителен въздушен поток

Изчислени стойности на въздухообмена

Наблюдавана ефективност на вентилацията

Резервни вентилационни системи

- Пасивно разреждане:

Пътища за естествена вентилация

Превенция на стратификацията

Превенция на натрупването на водород

Проекти за подобряване на дифузията

3. Толерантност към грешки и управление на отказите

Осигуряване на безопасност дори при повреди на компоненти или системи:

Архитектура, устойчива на грешки

- Изпълнение на съкращенията:

Резервиране на критични компоненти

Разнообразни технологични подходи

Независими системи за безопасност

Без повреди в общ режим

- Управление на деградацията:

Постепенно намаляване на производителността

Показатели за ранно предупреждение

Предиктивни задействания за поддръжка

Налагане на безопасна работна обвивкаСистеми за управление на налягането

- Защита от свръхналягане:

Многостепенни системи за облекчаване

Динамично наблюдение на налягането

Активирани под налягане изключвания

Разпределена архитектура на релефа

- Контрол на обезвъздушаването:

Пътища за контролирано освобождаване

Депресуризация с ограничена скорост

Превенция на студената работа

Управление на енергията при разширяванеИнтеграция на аварийното реагиране

- Откриване и уведомяване:

Системи за ранно предупреждение

Интегрирана архитектура на алармата

Възможности за дистанционно наблюдение

Предсказващо откриване на аномалии

- Автоматизация на отговора:

Автономни реакции за безопасност

Многостепенни стратегии за намеса

Възможности за изолиране на системата

Протоколи за безопасно преминаване в състояние

Методология за изпълнение

За да реализирате ефективен дизайн, защитен от експлозия на водород, следвайте този структуриран подход:

Стъпка 1: Цялостна оценка на риска

Започнете със задълбочено разбиране на специфичните за водорода рискове:

Анализ на поведението на водорода

- Разберете уникалните свойства:

Изключително широк диапазон на запалимост (4-75%)

Изключително ниска енергия на запалване (0,02mJ)

Висока скорост на пламъка (до 3,5 m/s)

Характеристики на невидимия пламък

- Анализирайте специфичните за приложението рискове:

Диапазони на работното налягане

Температурни колебания

Сценарии за концентрация

Условия на задържанеОценка на взаимодействието на системата

- Идентифицирайте потенциалните взаимодействия:

Проблеми със съвместимостта на материалите

Възможности за каталитични реакции

Влияние на околната среда

Оперативни вариации

- Анализирайте сценариите за отказ:

Режими на повреда на компонента

Последователности на неизправност на системата

Въздействие на външни събития

Възможности за грешки при поддръжкатаНормативно и стандартно съответствие

- Идентифицирайте приложимите изисквания:

Серия ISO/IEC 80079

Кодекс за водородни технологии NFPA 2

Регионални разпоредби за водорода

Специфични за индустрията стандарти

- Определете нуждите от сертифициране:

Изисквани нива на цялостност на безопасността

Документация за изпълнение

Изисквания за изпитване

Текуща проверка на съответствието

Стъпка 2: Разработване на интегриран дизайн

Създайте цялостен дизайн, който е насочен към всички рискови фактори:

Разработване на концептуална архитектура

- Създаване на философия на дизайна:

Подход "защита в дълбочина

Множество слоеве на защита

Независими системи за безопасност

Принципи на безопасност по своята същност

- Определяне на архитектурата на безопасността:

Методи за първична защита

Подход за вторично изолиране

Стратегия за наблюдение и откриване

Интегриране на аварийното реагиранеПодробен дизайн на компонента

- Разработване на специализирани компоненти:

Съвместими с водорода уплътнения

Неискрящи механични елементи

Статично-дисипативни материали

Функции за управление на топлината

- Внедряване на функции за безопасност:

Механизми за освобождаване на налягането

Устройства за ограничаване на температурата

Системи за ограничаване на течове

Методи за откриване на повредиИнтеграция и оптимизация на системата

- Интегриране на системите за безопасност:

Интерфейси на системата за управление

Мрежа за наблюдение

Интеграция на алармата

Връзки за спешно реагиране

- Оптимизиране на цялостния дизайн:

Балансиране на производителността

Достъпност на поддръжката

Икономическа ефективност

Повишаване на надеждността

Стъпка 3: Утвърждаване и сертифициране

Проверете ефективността на дизайна чрез стриктно тестване:

Тестване на ниво компонент

- Проверете съвместимостта на материалите:

Изпитване на експозиция на водород

Измерване на пропускливостта

Дългосрочна съвместимост

Тестове за ускорено стареене

- Проверете функциите за безопасност:

Проверка за предотвратяване на запалването

Ефективност на ограничаването

Изпитване за управление на налягането

Валидиране на топлинните характеристикиВалидиране на системно ниво

- Провеждане на интегрирано тестване:

Проверка на нормалната работа

Изпитване на състоянието на неизправност

Изпитване на вариации на околната среда

Дългосрочна оценка на надеждността

- Извършване на валидиране на безопасността:

Изпитване на режима на отказ

Проверка на реакцията при извънредни ситуации

Валидиране на системата за откриване

Оценка на възможностите за възстановяванеСертифициране и документиране

- Завършете процеса на сертифициране:

Тестване от трета страна

Преглед на документацията

Проверка на съответствието

Издаване на сертификат

- Разработване на цялостна документация:

Проектна документация

Доклади от изпитвания

Изисквания за инсталиране

Процедури за поддръжка

Приложение в реалния свят: Система за транспортиране на водород

Един от най-успешните ми проекти за водородна взривозащитеност беше за производител на водородна транспортна система. Техните предизвикателства включваха:

- Работа с пневматични устройства за управление с водород 99,999%

- Екстремни колебания на налягането (1-700 bar)

- Широк температурен диапазон (от -40°C до +85°C)

- Изискване за толерантност при нулева повреда

Приложихме цялостен взривозащитен подход:

Оценка на риска

- Анализирано поведение на водорода в целия работен диапазон

- Идентифицирани са 27 сценария за потенциално запалване

- Определени критични параметри на безопасност

- Установени изисквания за изпълнениеИзпълнение на дизайна

- Разработен специализиран дизайн на цилиндъра:

Изключително прецизни хлабини (<0,03 мм)

Система за уплътняване с много бариери

Цялостен статичен контрол

Интегрирано управление на температурата

- Внедрена архитектура за безопасност:

Тройно резервирано наблюдение

Разпределена вентилационна система

Възможности за автоматична изолация

Функции за плавно разгражданеВалидиране и сертифициране

- Проведени са строги тестове:

Водородна съвместимост на ниво компонент

Производителност на системата в целия работен диапазон

Реакция на състоянието на неизправност

Дългосрочна проверка на надеждността

- Получава сертификат:

Одобрение за водородна атмосфера в зона 0

Ниво на интегритет на безопасност SIL 3

Сертифициране на безопасността на транспорта

Международна проверка на съответствието

Резултатите промениха надеждността на системата им:

| Метричен | Конвенционална система | Оптимизирана система за водород | Подобрение |

|---|---|---|---|

| Оценка на риска от запалване | 27 сценария | 0 сценарии с адекватни контроли | Пълно смекчаване |

| Чувствителност за откриване на течове | 100 ppm | 10 ppm | 10× подобрение |

| Време за реакция при неизправности | 2-3 секунди | <250 милисекунди | 8-12 пъти по-бързо |

| Наличност на системата | 99.5% | 99.997% | 10× подобряване на надеждността |

| Интервал на поддръжка | 3 месеца | 18 месеца | 6× намаляване на поддръжката |

Ключовото разбиране беше, че защитата от водородна експлозия изисква коренно различен подход от конвенционалния взривозащитения дизайн. Чрез прилагането на цялостна стратегия, която е насочена към уникалните свойства на водорода, те успяха да постигнат безпрецедентна безопасност и надеждност в едно изключително предизвикателно приложение.

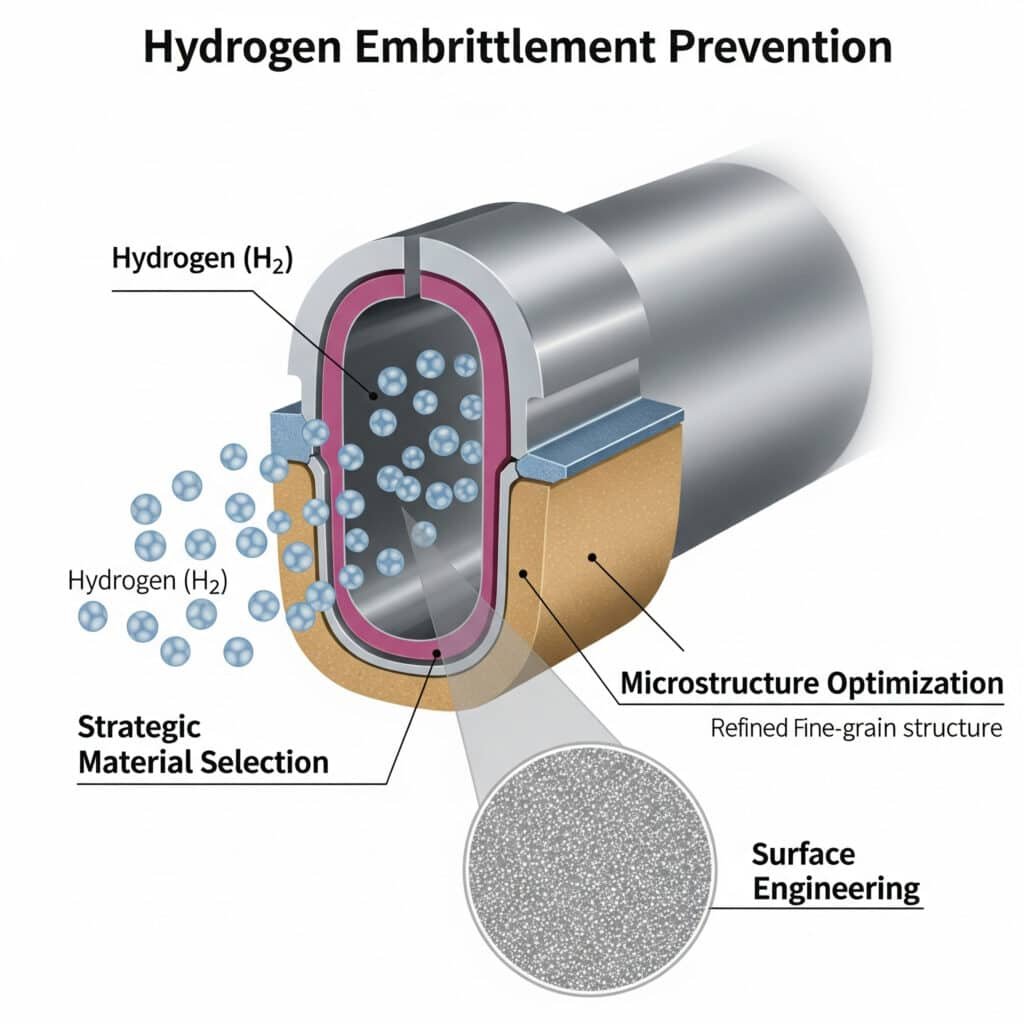

Как може да се предотврати окрехкостяването на водорода в пневматичните компоненти?

Водородното крехкост представлява един от най-коварните и предизвикателни механизми на повреда във водородните пневматични системи, който изисква специализирани стратегии за превенция, надхвърлящи конвенционалния подбор на материали.

Ефективната превенция на водородното крехкост съчетава стратегически подбор на материали, оптимизация на микроструктурата и цялостно инженерство на повърхността - това позволява дългосрочна цялост на компонента във водородна среда, като същевременно се запазват критичните механични свойства и се осигурява предвидим експлоатационен живот.

След като се занимавах с водородното крехко разрушаване в различни приложения, установих, че повечето организации подценяват широко разпространения характер на механизмите на водородно увреждане и зависимия от времето характер на деградацията. Ключът е в прилагането на многопластова стратегия за превенция, която разглежда всички аспекти на водородното взаимодействие, а не просто да се избират "водородноустойчиви" материали.

Цялостна рамка за предотвратяване на водородното крехкост

Ефективната стратегия за превенция на водородното окрехкостяване включва тези основни елементи:

1. Стратегически избор и оптимизация на материали

Избор и оптимизиране на материали за водородна устойчивост:

Стратегия за избор на сплав

- Оценка на възприемчивостта:

Висока чувствителност: Високоякостни стомани (>1000 MPa)

Умерена податливост: Средноякостни стомани, някои неръждаеми

Ниска чувствителност: Алуминиеви сплави, аустенитна неръждаема стомана с ниска якост

Минимална податливост: Медни сплави, специализирани водородни сплави

- Оптимизиране на състава:

Оптимизиране на съдържанието на никел (>8% в неръждаема стомана)

Контрол на разпределението на Chromium

Добавки на молибден и азот

Управление на микроелементиМикроструктурно инженерство

- Управление на фазата:

Аустенитна структура3 максимизация

Минимизиране на съдържанието на феритите

Елиминиране на мартензита

Оптимизация на запазения аустенит

- Оптимизиране на зърнената структура:

Развитие на финозърнеста структура

Инженеринг на границите на зърната

Контрол на разпределението на утайките

Управление на плътността на преместванетоБалансиране на механичните свойства

- Оптимизиране на якостта и дуктилността:

Контролирани граници на границата на провлачване

Запазване на дуктилността

Повишаване на якостта на разрушаване

Поддръжка на устойчивост на удар

- Управление на състоянието на стрес:

Минимизиране на остатъчните напрежения

Елиминиране на концентрацията на напрежението

Контрол на градиента на напрежението

Повишаване на устойчивостта на умора

2. Повърхностно инженерство и бариерни системи

Създаване на ефективни водородни бариери и защита на повърхността:

Избор на повърхностна обработка

- Бариерни системи за покритие:

PVD керамични покрития

CVD диамантоподобен въглерод

Специализирани метални наслагвания

Многослойни композитни системи

- Модифициране на повърхността:

Контролирано окисляване на слоеве

Азотиране и навъглеродяване

Ударно изчукване и закаляване

Електрохимична пасивацияОптимизиране на бариерата за проникване

- Фактори за ефективност на бариерата:

Минимизиране на дифузията на водорода

Намаляване на разтворимостта

Изкривяване на пътя на проникване

Инженеринг на мястото на капана

- Подходи за прилагане:

Бариери с градиентен състав

Наноструктурирани интерфейси

Богати на капани междинни слоеве

Многофазни бариерни системиУправление на интерфейси и ръбове

- Защита на критични зони:

Обработка на ръбове и ъгли

Защита на зоната на заваряване

Уплътняване на резбата и връзката

Непрекъснатост на бариерата на интерфейса

- Предотвратяване на деградацията:

Устойчивост на повреди на покритието

Възможности за самолечение

Повишаване на устойчивостта на износване

Опазване на околната среда

3. Оперативна стратегия и мониторинг

Управление на експлоатационните условия с цел минимизиране на крехкостта:

Стратегия за контрол на експозицията

- Управление на налягането:

Протоколи за ограничаване на налягането

Минимизиране на колоезденето

Контролирано по скорост повишаване на налягането

Намаляване на частичното налягане

- Оптимизиране на температурата:

Контрол на работната температура

Ограничение на термичното циклиране

Превенция на студената работа

Управление на температурния градиентПротоколи за управление на стреса

- Контрол на зареждането:

Ограничаване на статичното напрежение

Оптимизиране на динамичното зареждане

Ограничение на амплитудата на напрежението

Управление на времето за престой

- Взаимодействие с околната среда:

Предотвратяване на синергичен ефект

Елиминиране на галваничната връзка

Ограничаване на експозицията на химикали

Контрол на влажносттаИзпълнение на мониторинг на състоянието

- Мониторинг на деградацията:

Периодична оценка на имуществото

Безразрушителна оценка

Предсказващ анализ

Показатели за ранно предупреждение

- Управление на живота:

Установяване на критерии за пенсиониране

Планиране на подмяната

Проследяване на степента на деградация

Прогноза за оставащия живот

Методология за изпълнение

За да приложите ефективна превенция на водородното окрехкостяване, следвайте този структуриран подход:

Стъпка 1: Оценка на уязвимостта

Започнете с цялостно разбиране на уязвимостта на системата:

Анализ на критичността на компонентите

- Идентифицирайте критичните компоненти:

Елементи, съдържащи налягане

Силно натоварени компоненти

Приложения за динамично зареждане

Критични за безопасността функции

- Определяне на последиците от неуспеха:

Последици за безопасността

Оперативно въздействие

Икономически последици

Регулаторни съображенияОценка на материала и дизайна

- Оценка на текущите материали:

Анализ на състава

Изследване на микроструктурата

Характеристика на имота

Определяне на чувствителността към водород

- Оценяване на факторите на дизайна:

Концентрации на напрежението

Условия на повърхността

Експозиция на околната среда

Работни параметриАнализ на оперативния профил

- Документирайте условията на работа:

Диапазони на налягането

Температурни профили

Изисквания за колоездене

Фактори на околната среда

- Идентифициране на критични сценарии:

Експозиции в най-лошия случай

Преходни условия

Необичайни операции

Дейности по поддръжка

Стъпка 2: Разработване на стратегия за превенция

Създаване на цялостен подход за превенция:

Формулиране на стратегия за материалите

- Разработване на спецификации на материалите:

Изисквания за състава

Критерии за микроструктура

Спецификации на имота

Изисквания за обработка

- Създаване на протокол за квалификация:

Методология на тестване

Критерии за приемливост

Изисквания за сертифициране

Разпоредби за проследимостИнженерен план за повърхността

- Изберете подходи за защита:

Избор на система за покрития

Спецификация на повърхностната обработка

Методология на прилагане

Изисквания за контрол на качеството

- Разработване на план за изпълнение:

Спецификация на процеса

Процедури за кандидатстване

Методи за проверка

Стандарти за приеманеРазвитие на оперативния контрол

- Създаване на насоки за работа:

Ограничения на параметрите

Процедурни изисквания

Протоколи за наблюдение

Критерии за интервенция

- Създаване на стратегия за поддръжка:

Изисквания за инспекция

Оценка на състоянието

Критерии за замяна

Нужди от документация

Стъпка 3: Изпълнение и валидиране

Изпълнение на стратегията за превенция с подходящо валидиране:

Изпълнение на материала

- Източник на квалифицирани материали:

Квалификация на доставчика

Сертифициране на материалите

Партидно изпитване

Поддържане на проследимостта

- Проверете свойствата на материала:

Проверка на състава

Изследване на микроструктурата

Изпитване на механични свойства

Валидиране на водородната устойчивостПриложение за защита на повърхността

- Прилагане на системи за защита:

Подготовка на повърхността

Нанасяне на покритие/обработка

Контрол на процеса

Проверка на качеството

- Потвърждаване на ефективността:

Изпитване на адхезията

Измерване на пропускливостта

Изпитване на експозиция на околната среда

Оценка на ускореното стареенеПроверка на изпълнението

- Провеждане на тестване на системата:

Оценка на прототипа

Експозиция на околната среда

Bакцентът върху екипа: Под ръководството на д-р Майкъл Шмидт нашият изследователски екип обединява експерти в областта на материалознанието, компютърното моделиране и проектирането на пневматични системи. Новаторската работа на д-р Шмидт върху водородно устойчивите сплави, публикувана в сп. Journal of Materials Science, е в основата на нашия подход. Нашият инженерен екип, с над 50 години общ опит в областта на газовите системи с високо налягане, превръща тази фундаментална наука в практични и надеждни решения.

_акцентът върху екипа: Под ръководството на д-р Майкъл Шмидт нашият изследователски екип обединява експерти в областта на материалознанието, компютърното моделиране и проектирането на пневматични системи. Новаторската работа на д-р Шмидт върху водородно устойчивите сплави, публикувана в сп. Journal of Materials Science, е в основата на нашия подход. Нашият инженерен екип, с над 50 години общ опит в областта на газовите системи с високо налягане, превръща тази фундаментална наука в практични и надеждни решения.

Ускорено изпитване на живота

Проверка на изпълнението

- Създаване на програма за мониторинг:

Проверка в експлоатация

Проследяване на производителността

Мониторинг на деградацията

Актуализации на прогнозите за живота

Приложение в реалния свят: Компоненти на водородния компресор

Един от най-успешните ми проекти за превенция на крехкостта на водорода беше за производител на водородни компресори. Техните предизвикателства включваха:

- Повтарящи се повреди на цилиндровия прът поради крехкост

- Експозиция на водород под високо налягане (до 900 бара)

- Изисквания за циклично натоварване

- 25 000 часа експлоатационен живот

Изпълнихме цялостна стратегия за превенция:

Оценка на уязвимостта

- Анализирани неизправни компоненти

- Идентифицирани критични области на уязвимост

- Определени работни профили на напрежението

- Установени изисквания за изпълнениеРазработване на стратегия за превенция

- Внедрени съществени промени:

Модифицирана неръждаема стомана 316L с контролиран азот

Специализирана термична обработка за оптимизирана микроструктура

Инженеринг на границите на зърната

Управление на остатъчния стрес

- Разработена защита на повърхността:

Многослойна система за DLC покритие

Специализиран междинен слой за адхезия

Градиентен състав за управление на стреса

Протокол за защита на ръба

- Създаване на оперативен контрол:

Процедури за повишаване на налягането

Управление на температурата

Ограничения при колоездене

Изисквания за наблюдениеИзпълнение и валидиране

- Произведени компоненти за прототипи

- Приложни системи за защита

- Проведено ускорено изпитване

- Реализирано валидиране на полета

Резултатите значително подобриха производителността на компонентите:

| Метричен | Оригинални компоненти | Оптимизирани компоненти | Подобрение |

|---|---|---|---|

| Време за провал | 2 800-4 200 часа | >30 000 часа | >600% увеличение |

| Иницииране на пукнатини | Няколко обекта след 1 500 часа | Без пукнатини при 25 000 часа | Пълна превенция |

| Запазване на дуктилността | 35% на оригиналното след обслужване | 92% на оригиналното след обслужване | Подобрение на 163% |

| Честота на поддръжката | На всеки 3-4 месеца | Годишна услуга | 3-4× намаление |

| Обща цена на притежание | Базова линия | 68% на изходната линия | Намаление 32% |

Ключовият извод е, че ефективното предотвратяване на водородното крехкост изисква многостранен подход, включващ избор на материал, оптимизиране на микроструктурата, защита на повърхността и оперативен контрол. Чрез прилагането на тази всеобхватна стратегия те успяха да променят надеждността на компонентите в изключително предизвикателната водородна среда.

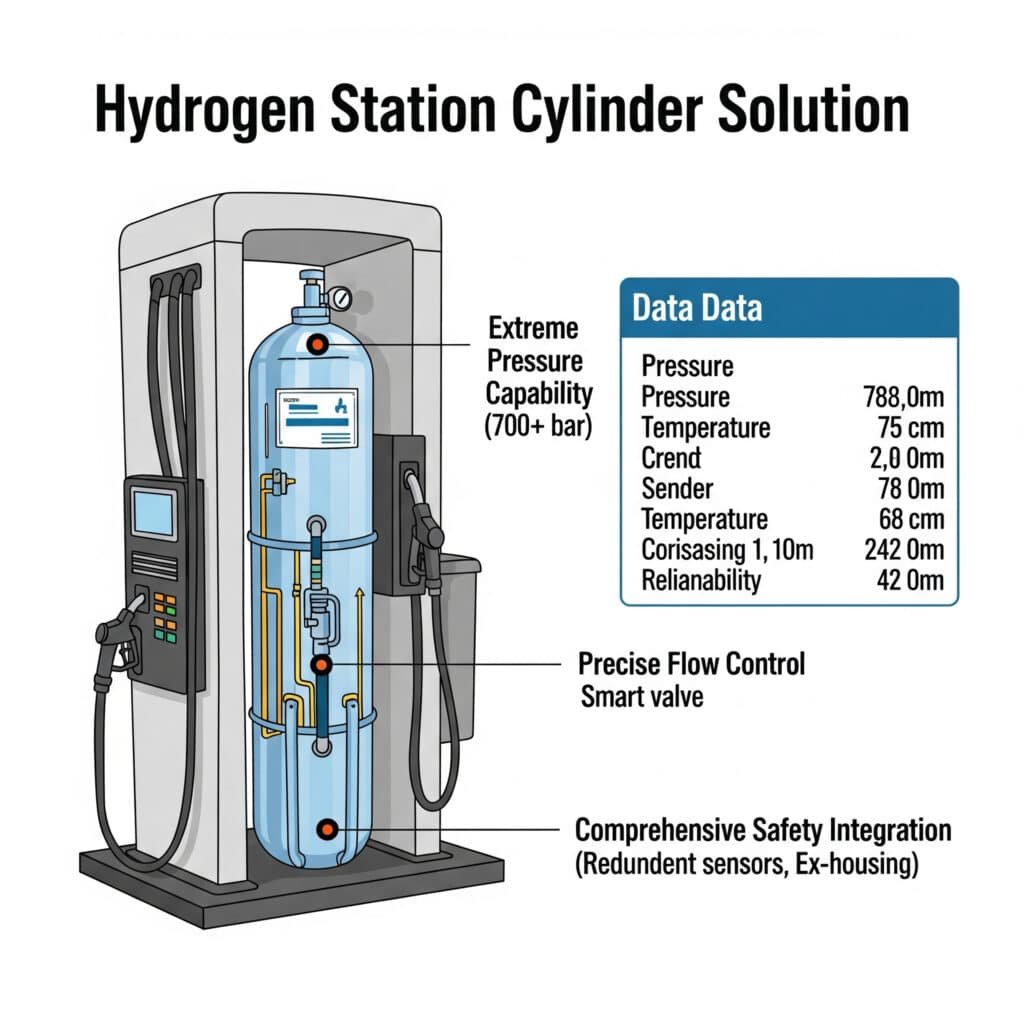

Кои специализирани решения за цилиндри променят работата на станциите за зареждане с водород?

Инфраструктурата за зареждане с водород е изправена пред уникални предизвикателства, които изискват специализирани пневматични решения, далеч надхвърлящи конвенционалните конструкции или простите замени на материали.

Ефективните решения за бутилки за станции за зареждане с водород съчетават възможности за екстремно налягане, прецизен контрол на потока и цялостна интеграция на безопасността - позволяват надеждна работа при налягане над 700 бара и екстремни температури от -40°C до +85°C, като същевременно осигуряват надеждност 99,999% в критични приложения за безопасност.

След като проектирах пневматични системи за инфраструктура за зареждане с водород на няколко континента, установих, че повечето организации подценяват екстремните изисквания на това приложение и необходимите специализирани решения. Ключът е в прилагането на специално проектирани системи, които отговарят на уникалните предизвикателства на зареждането с водород, а не в адаптирането на конвенционални пневматични компоненти за високо налягане.

Цялостна рамка за бутилките за зареждане с водород

Ефективното решение за бутилка за зареждане с водород включва тези основни елементи:

1. Управление на екстремното налягане

Справяне с извънредното налягане при зареждане с водород:

Дизайн за изключително високо налягане

- Стратегия за ограничаване на налягането:

Многостъпална конструкция за налягане (100/450/950 бара)

Прогресивна архитектура на уплътнението

Специализирано оптимизиране на дебелината на стената

Инженеринг на разпределението на напрежението

- Подход за избор на материал:

Сплави с висока якост, съвместими с водорода

Оптимизирана термична обработка

Контролирана микроструктура

Подобряване на обработката на повърхносттаДинамичен контрол на налягането

- Прецизност на регулиране на налягането:

Многостепенно регулиране

Управление на съотношението на налягането

Оптимизиране на коефициента на потока

Настройка на динамичната реакция

- Управление на преходните процеси:

Смекчаване на скоковете в налягането

Предотвратяване на водни удари

Дизайн за абсорбиране на удари

Оптимизиране на демпфериранетоИнтеграция на управлението на топлината

- Стратегия за контрол на температурата:

Интеграция на предварително охлаждане

Дизайн за разсейване на топлината

Топлинна изолация

Управление на температурния градиент

- Механизми за компенсиране:

Настаняване при топлинно разширение

Оптимизиране на материали при ниски температури

Ефективност на уплътнението в целия температурен диапазон

Управление на кондензацията

2. Прецизен контрол на дебита и измерването

Осигуряване на точна и безопасна доставка на водород:

Прецизност на управлението на потока

- Управление на профила на потока:

Програмируеми криви на потока

Алгоритми за адаптивно управление

Доставка с компенсация на налягането

Измерване с корекция на температурата

- Характеристики на отговора:

Бързодействащи елементи за управление

Минимално мъртво време

Прецизно позициониране

Повтаряща се производителностОптимизиране на точността на измерване

- Прецизност на измерването:

Директно измерване на масовия поток

Температурна компенсация

Нормализиране на налягането

Корекция на плътността

- Стабилност на калибрирането:

Дизайн за дългосрочна стабилност

Минимални характеристики на дрейфа

Възможност за самодиагностика

Автоматично повторно калибриранеКонтрол на пулсациите и стабилността

- Повишаване на стабилността на потока:

Заглушаване на пулсациите

Предотвратяване на резонанс

Изолация на вибрациите

Акустично управление

- Преходен контрол:

Плавно ускорение/забавяне

Преходи с ограничена скорост

Контролирано задействане на вентила

Балансиране на налягането

3. Архитектура за безопасност и интеграция

Осигуряване на цялостна безопасност и системна интеграция:

Интеграция на системата за безопасност

- Интеграция на аварийно изключване:

Възможност за изключване с бързо действие

Безопасни позиции по подразбиране

Излишни пътища за управление

Проверка на позицията

- Управление на течовете:

Интегрирано откриване на течове

Проектиране на контейнери

Контролирано вентилиране

Възможност за изолиранеИнтерфейс за комуникация и управление

- Интеграция на системата за управление:

Промишлени стандартни протоколи

Комуникация в реално време

Потоци от диагностични данни

Възможност за дистанционно наблюдение

- Елементи на потребителския интерфейс:

Индикация на състоянието

Оперативна обратна връзка

Индикатори за поддръжка

Аварийно управлениеСертифициране и съответствие

- Съответствие с нормативните изисквания:

SAE J26014 поддръжка на протоколи

Сертифициране за налягане по PED/ASME

Одобряване на мерки и теглилки

Съответствие с регионалните правила

- Документиране и проследимост:

Управление на цифровата конфигурация

Проследяване на калибрирането

Записване на поддръжката

Проверка на изпълнението

Методология за изпълнение

За да приложите ефективни решения за бутилки за зареждане с водород, следвайте този структуриран подход:

Стъпка 1: Анализ на изискванията за приложение

Започнете с цялостно разбиране на конкретните изисквания:

Изисквания към протокола за зареждане с гориво

- Идентифицирайте приложимите стандарти:

Протоколи SAE J2601

Регионални разлики

Изисквания на производителя на превозното средство

Специфични за станцията протоколи

- Определяне на параметрите на работа:

Изисквания за дебит

Профили на налягането

Температурни условия

Спецификации за точностСпецифични за обекта съображения

- Анализирайте условията на околната среда:

Екстремни температури

Вариации на влажността

Условия на експозиция

Среда за инсталиране

- Оценка на оперативния профил:

Очаквания за работния цикъл

Модели на използване

Възможности за поддръжка

Поддържаща инфраструктураИзисквания за интеграция

- Документиране на системните интерфейси:

Интеграция на системата за управление

Комуникационни протоколи

Изисквания за захранване

Физически връзки

- Идентифицирайте интеграцията на безопасността:

Системи за аварийно изключване

Мрежи за наблюдение

Алармени системи

Нормативни изисквания

Стъпка 2: Проектиране и разработване на решение

Разработване на цялостно решение, отговарящо на всички изисквания:

Разработване на концептуална архитектура

- Създаване на системна архитектура:

Конфигурация на степента на налягане

Философия на контрола

Подход за безопасност

Стратегия за интегриране

- Определяне на спецификациите за изпълнение:

Работни параметри

Изисквания за изпълнение

Възможности за опазване на околната среда

Очаквания за експлоатационен животПодробен дизайн на компонента

- Инженерни критични компоненти:

Оптимизиране на дизайна на цилиндъра

Спецификация на вентила и регулатора

Разработване на системи за уплътняване

Интегриране на сензори

- Разработване на елементи за контрол:

Алгоритми за управление

Характеристики на отговора

Поведение при отказ

Диагностични възможностиПроектиране на системна интеграция

- Създаване на рамка за интеграция:

Спецификация на механичния интерфейс

Дизайн на електрическата връзка

Изпълнение на комуникационен протокол

Подход за интегриране на софтуера

- Разработване на архитектура за безопасност:

Методи за откриване на неизправности

Протоколи за реакция

Изпълнение на съкращения

Механизми за проверка

Стъпка 3: Утвърждаване и внедряване

Проверете ефективността на решението чрез стриктно тестване:

Утвърждаване на компонента

- Извършване на тестване на производителността:

Проверка на възможностите за налягане

Валидиране на капацитета на потока

Измерване на времето за реакция

Проверка на точността

- Извършване на екологични тестове:

Екстремни температури

Излагане на влажност

Устойчивост на вибрации

Ускорено стареенеТестване на системната интеграция

- Извършване на интеграционни тестове:

Съвместимост на системата за управление

Проверка на комуникацията

Взаимодействие със системата за безопасност

Валидиране на ефективността

- Провеждане на тестване на протокола:

Съответствие със SAE J2601

Проверка на профила на запълване

Валидиране на точността

Обработка на изключенияРазгръщане и наблюдение на място

- Извършване на контролирано внедряване:

Процедури за инсталиране

Протокол за въвеждане в експлоатация

Проверка на изпълнението

Приемно изпитване

- Създаване на програма за мониторинг:

Проследяване на производителността

Превантивна поддръжка

Мониторинг на състоянието

Непрекъснато подобрение

Приложение в реалния свят: Станция за бързо зареждане с водород с налягане 700 бара

Едно от най-успешните ми внедрявания на бутилки за зареждане с водород беше за мрежа от станции за бързо зареждане с водород с налягане 700 бара. Техните предизвикателства включваха:

- Постигане на постоянно предварително охлаждане до -40°C

- Отговаря на изискванията на протокола SAE J2601 H70-T40

- Осигуряване на точност на дозиране ±2%

- Поддържане на наличност на 99.995%

Внедрихме цялостно решение за цилиндри:

Анализ на изискванията

- Анализирани изисквания за протокола H70-T40

- Определени критични параметри на работа

- Идентифицирани изисквания за интеграция

- Установени критерии за валидиранеРазработване на решение

- Проектирана специализирана система от цилиндри:

Тристепенна архитектура на налягането (100/450/950 бара)

Интегриран контрол на предварителното охлаждане

Усъвършенствана система за уплътняване с тройна резервираност

Изчерпателен мониторинг и диагностика

- Разработена интеграция за контрол:

Комуникация в реално време с диспенсъра

Алгоритми за адаптивно управление

Мониторинг на прогнозната поддръжка

Възможност за дистанционно управлениеУтвърждаване и внедряване

- Проведени са обширни тестове:

Валидиране на работата на лабораторията

Изпитване в екологична камера

Ускорено изпитване на живота

Проверка на съответствието на протокола

- Въведено е валидиране на полета:

Контролирано разгръщане в три станции

Изчерпателен мониторинг на изпълнението

Уточняване въз основа на оперативни данни

Пълно внедряване на мрежата

Резултатите промениха работата на техните станции за зареждане с гориво:

| Метричен | Конвенционално решение | Специализирано решение | Подобрение |

|---|---|---|---|

| Съответствие с протокола за пълнене | 92% на пълнежи | 99.8% на запълвания | Подобрение на 8.5% |

| Контрол на температурата | Вариация ±5°C | Вариация ±1,2°C | Подобрение на 76% |

| Точност на дозиране | ±4.2% | ±1.1% | Подобрение на 74% |

| Наличност на системата | 97.3% | 99.996% | Подобрение на 2.8% |

| Честота на поддръжката | Два пъти седмично | Тримесечно | 6× намаление |

Ключовото разбиране беше, че приложенията за зареждане с водород изискват специално разработени пневматични решения, които отговарят на екстремните условия на работа и изискванията за прецизност. Чрез внедряването на цялостна система, оптимизирана специално за зареждане с водород, те успяха да постигнат безпрецедентна производителност и надеждност, като същевременно изпълниха всички регулаторни изисквания.

Заключение

Водородната революция в пневматичните системи изисква фундаментално преосмисляне на конвенционалните подходи със специализирани взривозащитени конструкции, цялостна превенция на водородната крехкост и специално разработени решения за водородната инфраструктура. Тези специализирани подходи обикновено изискват значителни първоначални инвестиции, но осигуряват изключителна възвръщаемост чрез подобрена надеждност, удължен експлоатационен живот и намалени оперативни разходи.

Най-важният извод от опита ми при внедряването на пневматични решения за водород в различни индустрии е, че успехът изисква да се отговори на уникалните предизвикателства на водорода, а не просто да се адаптират конвенционалните конструкции. Чрез внедряване на цялостни решения, които се отнасят до фундаменталните различия на водородната среда, организациите могат да постигнат безпрецедентна производителност и надеждност в това взискателно приложение.

Често задавани въпроси относно водородните пневматични системи

Кой е най-критичният фактор при проектирането на водородна взривозащитена конструкция?

Елиминирането на всички потенциални източници на запалване чрез свръхплътни разстояния, цялостен статичен контрол и специализирани материали е от съществено значение, като се има предвид енергията на запалване на водорода от 0,02 mJ.

Кои материали са най-устойчиви на водородно окрехкостяване?

Аустенитните неръждаеми стомани с контролирано добавяне на азот, алуминиевите сплави и специализираните медни сплави демонстрират отлична устойчивост на водородно крехкост.

Какви диапазони на налягане са типични за приложенията за зареждане с водород?

Системите за зареждане с водород обикновено работят с три степени на налягане: 100 бара (съхранение), 450 бара (междинно) и 700-950 бара (дозиране).

Как водородът влияе на материалите за уплътнения?

Водородът причинява силно набъбване, извличане на пластификатори и крехкост на конвенционалните уплътнителни материали, което налага използването на специализирани съединения като модифицирани еластомери FFKM.

Какъв е типичният срок за възвръщаемост на инвестициите в специфични за водорода пневматични системи?

Повечето организации постигат възвръщаемост на инвестициите в рамките на 12-18 месеца чрез значително намалени разходи за поддръжка, удължен експлоатационен живот и елиминиране на катастрофалните повреди.

-

Предоставя подробно обяснение на класификациите на опасните зони (напр. зони, подразделения), които се използват за идентифициране и категоризиране на средите, в които може да има взривоопасна атмосфера, като насочват избора на подходящо взривозащитено оборудване. ↩

-

Обяснява принципите на вътрешната безопасност (IS) - техника за защита на електронно оборудване в опасни зони, която ограничава наличната електрическа и топлинна енергия до ниво, по-ниско от това, което може да предизвика запалване на определена опасна атмосферна смес. ↩

-

Подробно описва свойствата на аустенитните неръждаеми стомани и обяснява защо тяхната кристална структура с лицевоцентриран кубичен строеж (FCC) ги прави значително по-устойчиви на водородно крехкост в сравнение с други микроструктури на стоманата, като феритна или мартензитна. ↩

-

Предлага преглед на стандарта SAE J2601, който определя изискванията за протокола и процеса за зареждане на лекотоварни автомобили с водород, за да се гарантира безопасно и последователно зареждане на различни станции и производители на автомобили. ↩