Имате ли проблеми с изтичането на въздух в пневматичните си системи? Не сте сами. Много инженери се борят с повреди на уплътненията, които водят до загуба на ефективност, увеличаване на разходите за поддръжка и неочаквани престои. Правилните познания за механизмите на уплътняване могат да решат тези постоянни проблеми.

Уплътнителните механизми в пневматичните системи работят чрез контролирана деформация на еластомерни материали1 срещу съвпадащите повърхности. Ефективните уплътнения поддържат контактното налягане чрез натиск (статични уплътнения) или чрез баланс между налягане, триене и смазване (динамични уплътнения), като създават непропусклива бариера срещу изтичане на въздух.

Работя с пневматични системи повече от 15 години в Bepto и съм виждал безброй случаи, в които разбирането на принципите на уплътняване е спестило на компаниите хиляди разходи за поддръжка и е предотвратило катастрофални повреди на системата.

Съдържание

- Как коефициентът на сгъстяване на О-пръстена влияе върху ефективността на уплътнението?

- Защо кривата на Стрибек е от съществено значение за проектирането на пневматични уплътнения?

- Какво причинява нагряването от триене в динамичните уплътнения и как може да се контролира?

- Заключение

- Често задавани въпроси относно пневматичните уплътнителни механизми

Как коефициентът на сгъстяване на О-пръстена влияе върху ефективността на уплътнението?

О-пръстените са може би най-често срещаните уплътнителни елементи в пневматичните системи, но техният прост външен вид крие сложни инженерни принципи. Степента на сгъстяване е от решаващо значение за тяхната производителност и дълготрайност.

Коефициентът на компресия на О-пръстена е процентът на деформация спрямо първоначалното напречно сечение при монтажа. Оптималната производителност обикновено изисква компресия 15-30%. Твърде слабото компресиране води до течове, а прекомерното компресиране - до преждевременна повреда поради екструзия, комплект за компресиране2или ускорено износване.

Правилното определяне на степента на сгъстяване е по-сложно, отколкото много инженери си представят. Позволете ми да споделя някои практически идеи от моя опит със системи за уплътняване на цилиндри без пръти.

Изчисляване на оптималното съотношение на притискане на О-пръстена

Изчисляването на степента на компресия изглежда лесно:

| Параметър | Формула | Пример: |

|---|---|---|

| Степен на сгъстяване (%) | [(d - g)/d] × 100 | За 2,5-милиметров О-пръстен в 2,0-милиметров жлеб: [(2,5 - 2,0)/2,5] × 100 = 20% |

| Притискане (mm) | d - g | 2,5 мм - 2,0 мм = 0,5 мм |

| Запълване на каналите (%) | [π(d/2)²]/[w × g] × 100 | За 2,5 мм О-пръстен в 3,5 мм широк и 2,0 мм дълбок жлеб: [π(2,5/2)²]/[3,5 × 2,0] × 100 = 70% |

Къде:

- d = диаметър на напречното сечение на О-пръстена

- g = дълбочина на жлеба

- w = ширина на жлеба

Насоки за компресия, специфични за материала

Различните материали се нуждаят от различни коефициенти на сгъстяване:

| Материал | Препоръчителна компресия | Приложение |

|---|---|---|

| NBR (нитрил) | 15-25% | Общо предназначение, устойчивост на масла |

| FKM (Viton) | 15-20% | Висока температура, химическа устойчивост |

| EPDM | 20-30% | Приложения за вода, пара |

| Силикон | 10-20% | Екстремни температурни диапазони |

| PTFE | 5-10% | Химическа устойчивост, ниско триене |

Миналата година работих с Майкъл, инженер по поддръжката в завод за преработка на храни в Уисконсин. Той често изпитваше течове на въздух в своите системи от безпръчкови цилиндри, въпреки че използваше първокласни О-пръстени. След като анализирах настройката му, открих, че дизайнът на жлебовете му е причинил свръхкомпресия (почти 40%) на NBR О-пръстените.

Препроектирахме размерите на жлеба, за да постигнем степен на компресия 20%, а животът на уплътнението се увеличи от 3 месеца на повече от година, което спести на компанията хиляди разходи за поддръжка и престой.

Фактори на околната среда, влияещи върху изискванията за компресия

Оптималната степен на компресия не е статична - тя се променя в зависимост от:

- Температурни колебания: По-високите температури изискват по-ниска компресия, за да се отчете топлинното разширение.

- Диференциали на налягането: При по-високи налягания може да се наложи по-висока степен на компресия, за да се предотврати изтласкването

- Динамични срещу статични приложения: Динамичните уплътнения обикновено се нуждаят от по-ниска компресия, за да се намали триенето

- Методи за инсталиране: Разтягането по време на монтажа може да намали ефективната компресия

Защо кривата на Стрибек е от съществено значение за проектирането на пневматични уплътнения?

Кривата на Стрибек може да звучи академично, но всъщност е мощен практически инструмент за разбиране и оптимизиране на работата на уплътненията в безпрътовите пневматични цилиндри и други динамични приложения.

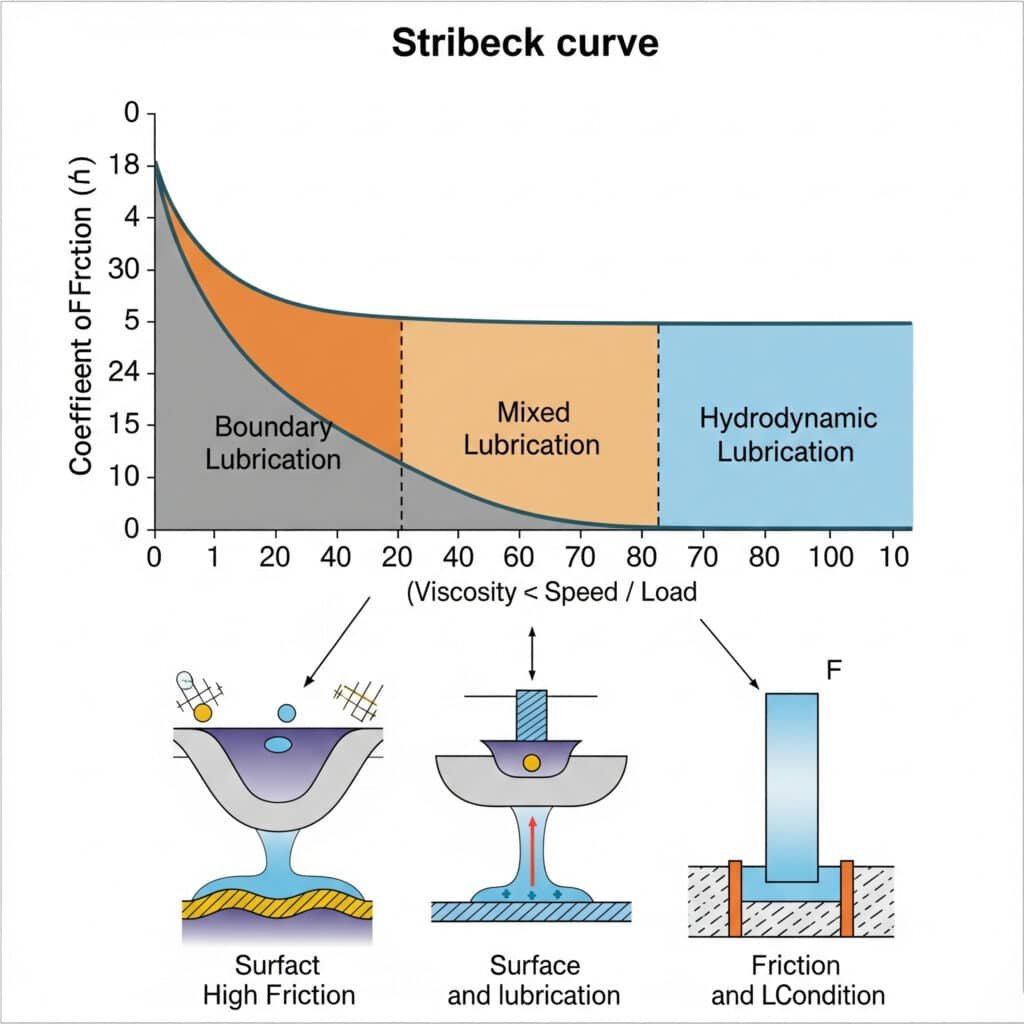

Сайтът Крива на Stribeck3 илюстрира връзката между коефициента на триене, вискозитета на смазочния материал, скоростта и натоварването при плъзгащи се повърхности. При пневматичните уплътнения той помага на инженерите да разберат прехода между граничните, смесените и хидродинамичните режими на смазване, което е от решаващо значение за оптимизиране на конструкцията на уплътнението за конкретни работни условия.

Разбирането на тази крива има практическо значение за работата на вашите пневматични системи в реални условия.

Трите режима на смазване при пневматичните уплътнения

Кривата на Стрибек идентифицира три различни режима на работа:

| Режим на смазване | Характеристики | Последици за пневматичните уплътнения |

|---|---|---|

| Гранично смазване | Високо триене, директен контакт с повърхността | Появява се при стартиране, при бавни скорости; причинява приплъзване на пръчката |

| Смесено смазване | Умерено триене, частичен флуиден филм | Преходна зона; чувствителна към обработката на повърхността и смазочните материали |

| Хидродинамично смазване4 | Ниско триене, пълно отделяне на течността | Идеален за високоскоростна работа; минимално износване |

Практически приложения на кривата на Стрибек при избора на уплътнения

При избора на уплътнения за безпрътови цилиндри ни помага разбирането на кривата на Стрибек:

- Съобразяване на материалите за уплътнения с работните условия: Различните материали работят по-добре при различни режими на смазване

- Избор на подходящи смазочни материали: Изискванията за вискозитет се променят в зависимост от скоростта и натоварването

- Проектиране на оптимални покрития на повърхностите: Грапавостта влияе върху прехода между режимите на смазване

- Предвиждане и предотвратяване на явленията на приплъзване: От решаващо значение за гладкото функциониране на прецизни приложения

Проучване на случай: Елиминиране на приплъзването при прецизно позициониране

Спомням си работата с Ема, инженер по автоматизация от производител на медицински изделия в Швейцария. Нейната система за безпръчкови цилиндри изпитваше отривисто движение (приплъзване на пръчките) по време на прецизни движения с ниска скорост, което се отразяваше на качеството на продукта.

Като анализирахме приложението през призмата на кривата на Стрибек, установихме, че системата работи в режим на гранично смазване. Препоръчахме да се премине към уплътнителен материал на базата на PTFE с модифицирана повърхностна текстура и различен състав на смазочния материал.

Резултатът? Гладко движение дори при 5 мм/секунда, което елиминира проблемите с качеството и подобрява производствения добив със 15%.

Какво причинява нагряването от триене в динамичните уплътнения и как може да се контролира?

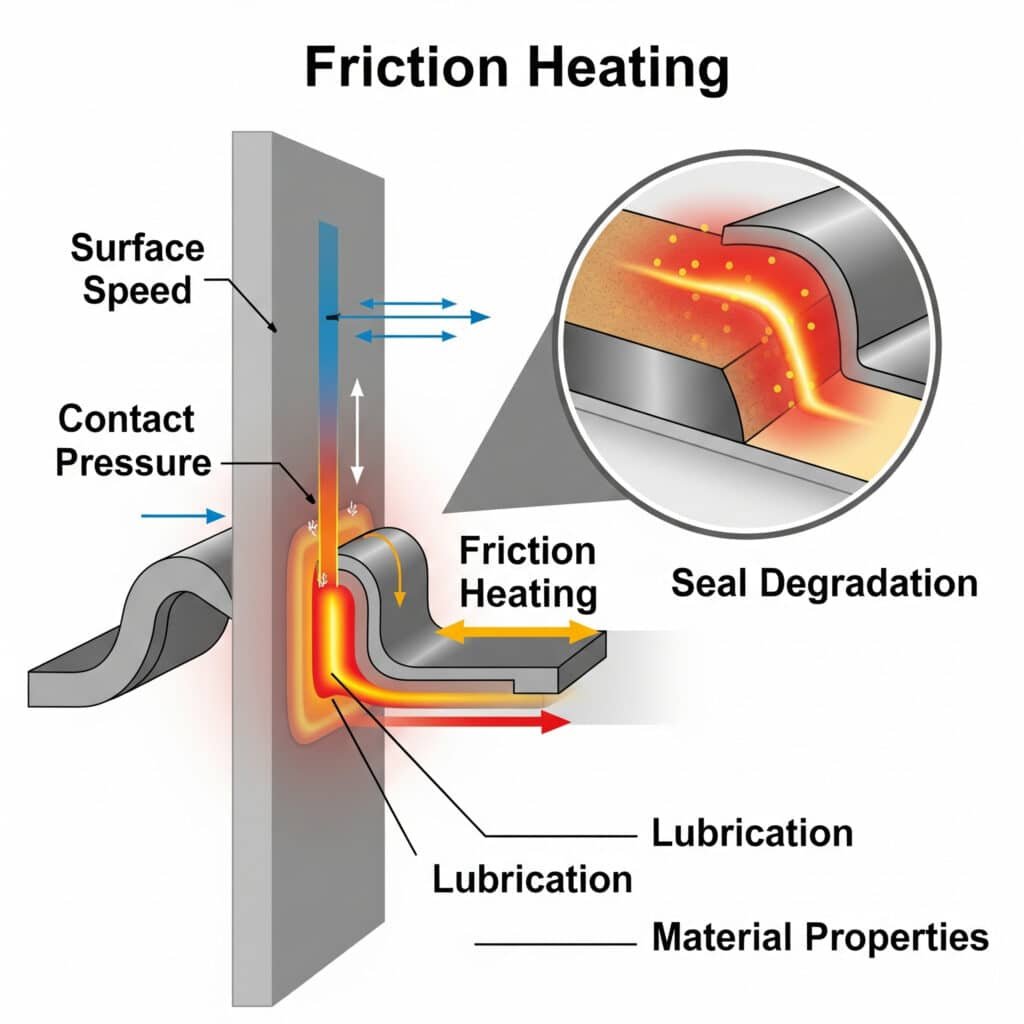

Нагряването от триене често се пренебрегва, докато не доведе до преждевременна повреда на уплътнението. Разбирането на това явление е от съществено значение за проектирането на надеждни пневматични системи с удължен експлоатационен живот.

Нагряване чрез триене5 в динамичните уплътнения възниква, когато механичната енергия се превръща в топлинна на контактната повърхност между уплътнението и съвпадащата повърхност. Това нагряване се влияе от фактори, включващи скорост на повърхността, контактно налягане, смазване и свойства на материала. Прекомерното нагряване ускорява разрушаването на уплътнението чрез термично разрушаване на материалите.

Последиците от нагряването при триене могат да бъдат сериозни - от намаляване на живота на уплътнението до катастрофална повреда. Нека разгледаме това явление по-подробно.

Количествено определяне на генерираната топлина от триене

Топлината, генерирана от триенето, може да се изчисли, като се използва:

| Параметър | Формула | Пример: |

|---|---|---|

| Производство на топлина (W) | Q = μ × F × v | За μ=0.2, F=100N, v=0.5m/s: Q = 0,2 × 100 × 0,5 = 10W |

| Повишаване на температурата (°C) | ΔT = Q/(m × c) | За 10W топлина, 5g уплътнение, c=1,7J/g°C: ΔT = 10/(5 × 1,7) = 1,18°C/s |

| Температура в стабилно състояние | Tss = Ta + (Q/hA) | Зависи от коефициента на топлопреминаване и площта на повърхността |

Къде:

- μ = коефициент на триене

- F = нормална сила

- v = скоростта на плъзгане

- m = маса

- c = специфичен топлинен капацитет

- Ta = температура на околната среда

- h = коефициент на топлопреминаване

- A = площ на повърхността

Критични температурни прагове за обичайни материали за уплътнения

Различните уплътнителни материали имат различни температурни граници:

| Материал | Максимална постоянна температура (°C) | Признаци на термична деградация |

|---|---|---|

| NBR (нитрил) | 100-120 | Втвърдяване, напукване, намалена еластичност |

| FKM (Viton) | 200-250 | Оцветяване, намалена еластичност |

| PTFE | 260 | Промени в размерите, намалена якост на опън |

| TPU | 80-100 | Омекване, деформация, обезцветяване |

| UHMW-PE | 80-90 | Деформация, намалена устойчивост на износване |

Стратегии за намаляване на нагряването от триене

Въз основа на опита ми с приложения на цилиндри без пръти, ето ефективни стратегии за контрол на нагряването от триене:

- Оптимизиране на контактното налягане: Намаляване на намесата на уплътненията, където е възможно, без да се нарушава уплътняването

- Подобряване на смазването: Изберете смазочни материали с подходящ вискозитет и температурна стабилност

- Избор на материал: Изберете материали с по-нисък коефициент на триене и по-висока термична стабилност.

- Повърхностно инженерство: Определете подходящо покритие на повърхността и покрития за намаляване на триенето

- Дизайн за разсейване на топлината: Включване на характеристики, които подобряват преноса на топлина от уплътненията

Приложение в реалния свят: Дизайн на високоскоростен цилиндър без пръти

Един от нашите клиенти в Германия работи с високоскоростно опаковъчно оборудване с цилиндри без пръти, работещи със скорост до 2 m/s. Техните оригинални уплътнения се повреждаха само след 3 милиона цикъла поради нагряване от триене.

Извършихме термичен анализ и открихме локални температури, достигащи 140°C на интерфейса на уплътнението - доста над границата от 100°C на техните NBR уплътнения. Като преминахме към композитно уплътнение от PTFE с оптимизирана геометрия на контакта и подобрихме разсейването на топлината на цилиндъра, ние удължихме живота на уплътнението до над 20 милиона цикъла.

Заключение

Разбирането на научните основи на коефициентите на компресия на О-пръстените, практическите приложения на кривата на Стрибек и механизмите за нагряване от триене осигуряват основата за проектиране на надеждни и дълготрайни пневматични системи за уплътняване. Като прилагате тези принципи, можете да изберете правилните уплътнения за вашите приложения на безпрътовите цилиндри, да отстраните съществуващите проблеми и да предотвратите скъпоструващи повреди, преди да са възникнали.

Често задавани въпроси относно пневматичните уплътнителни механизми

Каква е идеалната степен на компресия за О-пръстени в пневматични приложения?

Идеалният коефициент на компресия за О-пръстени в пневматични приложения обикновено е 15-25% за статични уплътнения и 10-20% за динамични уплътнения. Този диапазон осигурява достатъчна сила на уплътнение, като същевременно се избягва прекомерното компресиране, което може да доведе до преждевременна повреда, особено при приложения с безпрътови цилиндри.

Как кривата на Стрибек помага при избора на подходящо уплътнение за моето приложение?

Кривата на Стрибек помага да се определи в какъв режим на смазване ще работи вашето приложение въз основа на скоростта, натоварването и свойствата на смазочния материал. За приложения с ниска скорост и високо натоварване изберете уплътнения, оптимизирани за гранично смазване. За високоскоростни приложения изберете уплътнения, предназначени за условия на хидродинамично смазване.

Какви са причините за приплъзване в пневматичните цилиндри и как може да се предотврати?

Движението на приплъзване се дължи на разликата между статичните и динамичните коефициенти на триене, особено в режима на гранично смазване. Предотвратете го, като използвате уплътнителни материали на базата на PTFE или други материали с ниско триене, като прилагате подходящи смазочни материали, оптимизирате финишните покрития на повърхностите и осигурите подходящо уплътнение за вашето приложение на безпрътовия цилиндър.

Какво увеличение на температурата е допустимо за динамичните уплътнения?

Допустимото повишаване на температурата зависи от материала на уплътнението. Като общо правило, поддържайте работната температура поне с 20°C по-ниска от максималната номинална температура на материала за продължително използване. За уплътненията от NBR (нитрил), които са често срещани в безпрътовите цилиндри, поддържайте температури под 80-100°C за удължаване на експлоатационния живот.

Каква е връзката между твърдостта на уплътнението и изискванията за компресия?

По-твърдите уплътнителни материали (с по-висок дурометър) обикновено изискват по-малко компресия за постигане на ефективно уплътнение. Например материал с плътност 90 Shore A може да се нуждае само от 10-15% компресия, докато по-мек материал с плътност 70 Shore A може да изисква 20-25% компресия за същата ефективност на уплътнението в пневматични приложения.

Как да изчислим размерите на жлеба за О-пръстенно уплътнение?

Изчислете размерите на каналите, като определите необходимата степен на компресия за вашето приложение и материал. За стандартно компресиране 25% на 2,5-милиметров О-пръстен, дълбочината на жлеба ще бъде 1,875 mm (2,5 mm × 0,75). Ширината на жлеба трябва да позволява запълване на жлеба с 60-85%, за да се позволи контролирана деформация без прекомерно напрежение.

-

Предоставя фундаментално обяснение на еластомерите (полимери с вискоеластичност), които са основните материали, използвани за пневматични уплътнения, поради способността им да се деформират и да се връщат към първоначалната си форма. ↩

-

Предлага техническа дефиниция на "компресионна деформация" - постоянна деформация на уплътнението след продължително напрежение на натиск, която е основна причина за статична повреда на уплътнението. ↩

-

Подробно запознаване с принципите на кривата на Стрибек - основна графика в областта на трибологията, която илюстрира как триенето между две смазани повърхности е функция на вискозитета, натоварването и скоростта. ↩

-

Обяснява режима на хидродинамично смазване - идеално състояние, при което пълен, непрекъснат флуиден филм напълно разделя две движещи се повърхности, което води до минимално триене и износване. ↩

-

Описва физиката на нагряването от триене, процесът, при който механичната енергия се превръща в топлинна на плъзгащата се граница, критичен фактор за топлинното разрушаване на динамичните уплътнения. ↩