Харчите ли енергия и имате ли ненадеждна работа с вашите системи за обработка на вакуум? Много производители се сблъскват с прекомерна консумация на въздух, бавни цикли и отпадане на части поради неправилен избор на вакуумни генератори. Изборът на правилната вакуумна технология може незабавно да реши тези скъпоструващи проблеми.

Идеалният Вакуумен генератор1 трябва да отговарят на специфичните изисквания на вашето приложение за ниво на вакуум, дебит и енергийна ефективност. Изборът изисква разбиране на връзката между силата на засмукване и въздушния поток, разглеждане на конструкциите на многостепенните ежектори за икономия на енергия и оценка на стабилността на задържане на вакуума за надеждна работа.

Спомням си, че миналата година посетих предприятие за опаковане в Швейцария, където всяка седмица сменяха вакуумни чаши поради лош избор на генератор. След като анализираха приложението си и внедриха правилния вакуумен генератор с правилно оразмеряване, те намалиха консумацията на въздух с 65% и елиминираха напълно падането на продукта. Позволете ми да споделя това, което съм научил през годините си в пневматичната индустрия.

Съдържание

- Разбиране на кривите на зависимостта между вакуумната сила и потока

- Енергоспестяващи решения за многостепенни ежектори

- Как да тествате и гарантирате стабилността на вакуума

Как зависимостта между силата на вакуума и дебита влияе на вашето приложение?

Разбирането на връзката между силата на вакуума и дебита е от съществено значение за избора на генератор, който осигурява оптимална производителност за конкретното приложение.

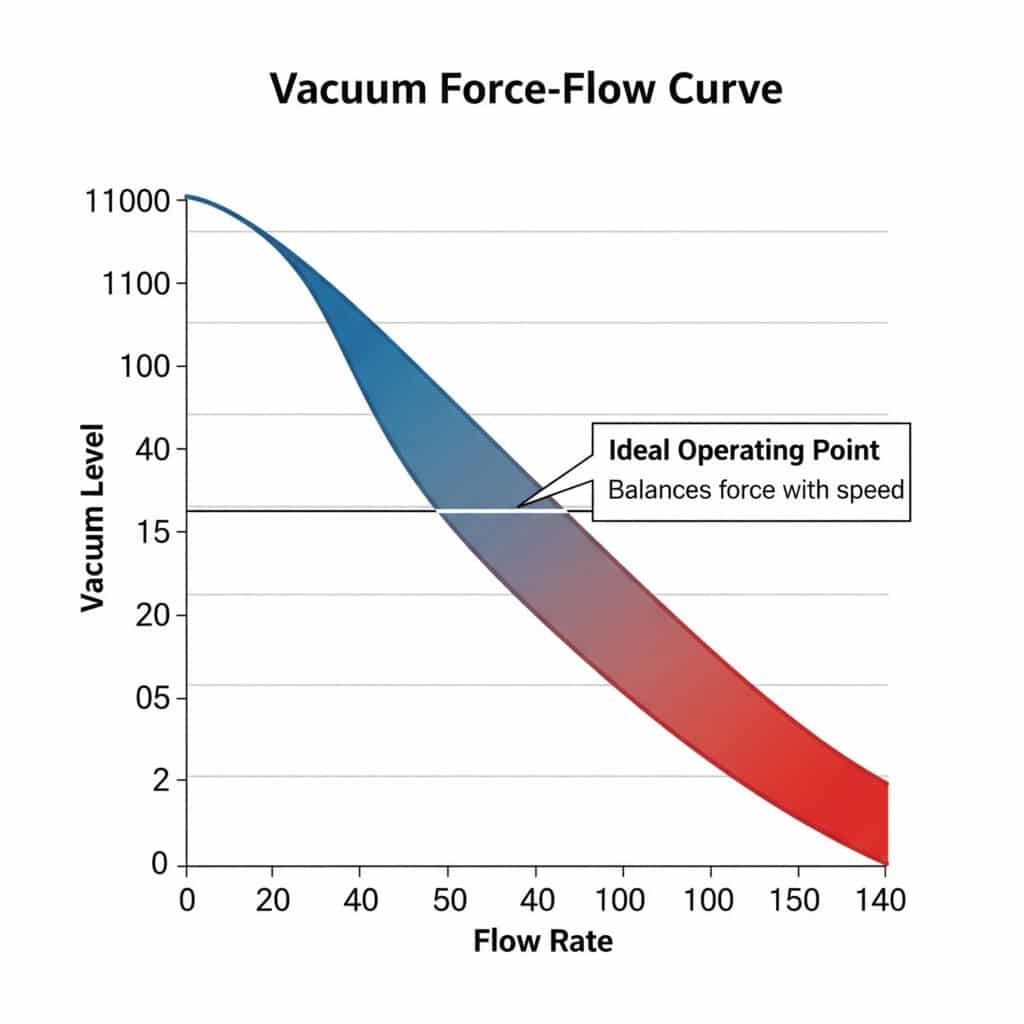

Сайтът крива вакуумна сила-проток2 илюстрира как се променя силата на засмукване в зависимост от дебита на въздуха. С увеличаване на нивото на вакуума наличният дебит обикновено намалява. Идеалната работна точка балансира достатъчна сила на вакуума за сигурно захващане с достатъчен дебит за бързо евакуиране на системата.

Разбиране на кривите вакуумна сила-проток

Кривата на вакуумната сила и поток е графично изображение, показващо връзката между:

- Ниво на вакуума (обикновено се измерва в -kPa или %)

- Дебит на въздушния поток (обикновено се измерва в л/мин или SCFM)

Тази връзка е от решаващо значение, тъй като оказва пряко въздействие върху:

- Налична сила на захващане за вашето приложение

- Време за реакция за постигане на сигурен захват

- Консумация на енергия от вашата вакуумна система

- Обща надеждност на системата

Ключови параметри на кривите на вакуумната сила и потока

Когато анализирате спецификациите на вакуумните генератори, обърнете внимание на тези критични точки:

Максимално ниво на вакуума

Това е най-високият вакуум, който генераторът може да постигне, обикновено измерен при нулев дебит:

- Едностъпални ежектори: обикновено -75 до -85 kPa

- Многостъпални ежектори: обикновено -85 до -92 kPa

- Механични вакуумни помпи: могат да надхвърлят -95 kPa

Максимална скорост на потока

Това показва максималния обем въздух, който генераторът може да изпомпва, измерен при нулев вакуум:

- Определя скоростта на евакуация

- Критични за приложения с голям обем

- Влияние върху времето на цикъла в производствена среда

Оптимална работна точка

Тук генераторът осигурява най-добрия баланс между нивото на вакуума и дебита:

- Обикновено се намира в средната част на кривата

- Осигурява ефективна работа за повечето приложения

- Балансира потреблението на енергия и производителността

Специфичен за приложението анализ на кривата

Различните приложения изискват различни позиции на кривата на силата и потока:

| Тип приложение | Идеална позиция на кривата | Разсъждение |

|---|---|---|

| Порести материали | Приоритет на високия поток | Компенсира течовете през материала |

| Непорьозни, гладки повърхности | Приоритет за висок вакуум | Увеличава максимално силата на задържане |

| Високоскоростно събиране и поставяне | Балансирана позиция | Оптимизира времето за цикъл и надеждността |

| Работа с тежки товари | Приоритет за висок вакуум | Осигурява сигурен захват при натоварване |

| Променливи условия на повърхността | Приоритет на високия поток | Адаптира се към нееднородно уплътняване |

Изчисляване на необходимата смукателна сила

За да определите необходимата сила на вакуума:

- Изчислете необходимата теоретична сила:

F = m × (g + a) × S

Къде:

- F = Необходима сила (N)

- m = масата на обекта (kg)

- g = гравитационно ускорение (9,81 m/s²)

- a = ускорение на системата (m/s²)

- S = коефициент на безопасност (обикновено 2-3)

- Определете необходимата площ на вакуумната чаша:

A = F ÷ P

Къде:

- A = площ на чашата (m²)

- F = Необходима сила (N)

- P = Работно вакуумно налягане (Pa)

- Изберете генератор, който осигурява:

- Достатъчно ниво на вакуума за изчислената площ

- Адекватна скорост на потока за вашите изисквания за време за евакуация

Пример за приложение в реалния свят

Миналия месец се консултирах с производител на електроника в Германия, който имаше проблеми с бавното време на цикъла в своята система за обработка на печатни платки. Съществуващият вакуум генератор е бил преоразмерен за нивото на вакуума, но недостатъчен за дебита.

Като анализирате тяхното приложение:

- Необходима сила на задържане: 15N

- Тегло на печатната платка: 0,5 кг

- Ускорение на системата: 2 m/s²

- Коефициент на безопасност: 2

Изчислихме, че са им необходими:

- Минимално ниво на вакуум: -40 kPa

- Минимален дебит: 25 L/min

Чрез избора на вакуумен генератор Bepto с балансирани характеристики (-60 kPa, 35 L/min), те:

- Намалено време за евакуация с 45%

- Увеличена производствена производителност с 28%

- Запазена перфектна надеждност

- Намалена консумация на сгъстен въздух с 15%

Как многостепенните ежектори могат да оптимизират енергийната ефективност на вашата вакуумна система?

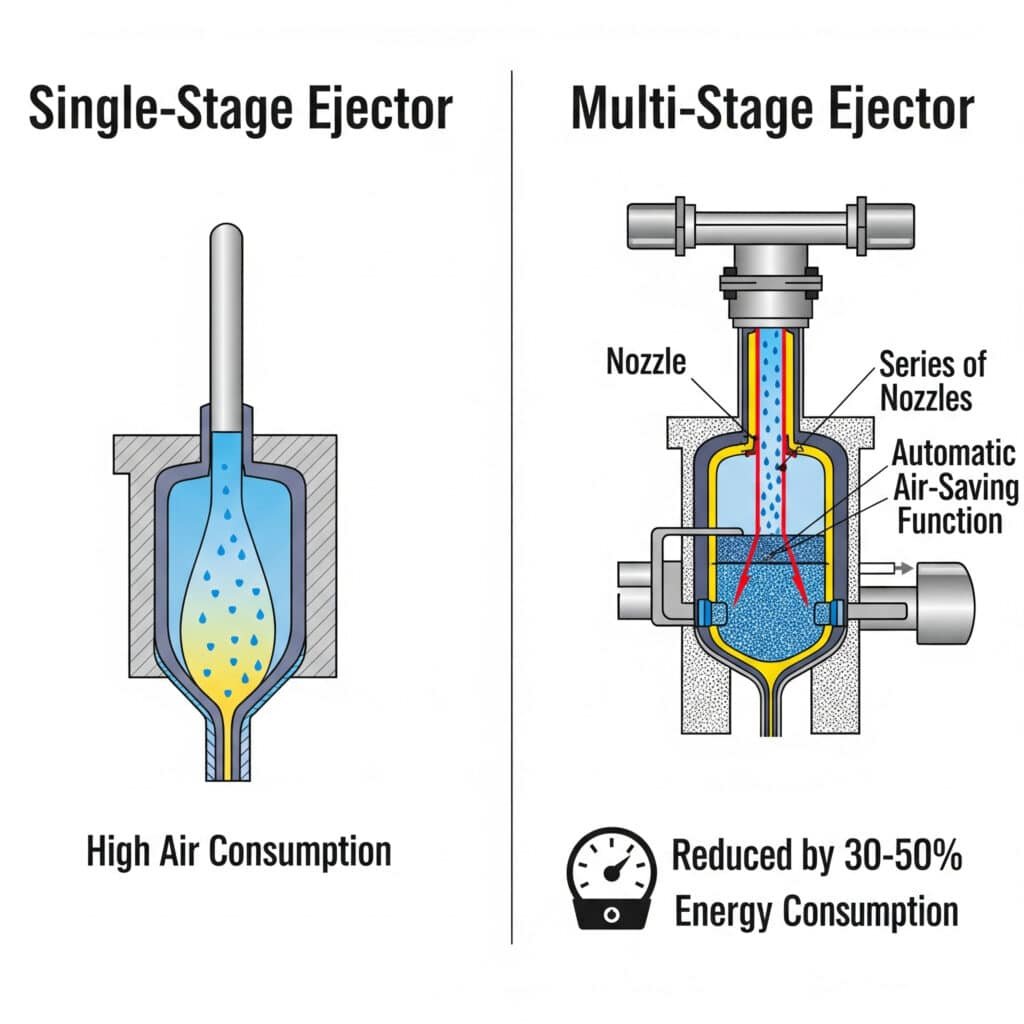

Многостъпален ежектор3 може значително да намали потреблението на сгъстен въздух, като същевременно поддържа или подобрява ефективността на вакуума в повечето приложения.

Многостепенните ежектори използват серия от оптимизирани дюзи и дифузори, за да създадат вакуум по-ефективно от едностепенните конструкции. Те обикновено намаляват консумацията на енергия с 30-50%, като работят при по-ниско налягане по време на фазите на задържане и включват автоматични функции за пестене на въздух.

Разбиране на технологията на многостъпалните ежектори

Многостъпалните ежектори представляват значителен напредък в сравнение с традиционните едностъпални конструкции:

Как работят многостепенните ежектори

Първоначален етап на евакуация

- Висока скорост на потока за бърза евакуация

- Оптимизирана геометрия на дюзата за максимално увличане на въздуха

- Бързо достигане на първоначалното ниво на вакуумСтепен на дълбок вакуум

- Вторичните дюзи се активират за по-високи нива на вакуум

- По-нисък дебит, но по-ефективно генериране на вакуум

- Достигане на максимално ниво на вакуумЕтап на задържане

- Минимална консумация на въздух за поддържане на вакуум

- Интелигентни системи за управление следят нивата на вакуум

- Подаването на въздух може да бъде намалено или временно спряно

Енергоспестяващи функции в съвременните многостепенни ежектори

Усъвършенстваните многостепенни ежектори включват няколко енергоспестяващи технологии:

Функция за пестене на въздух (ASF)4

Тази функция автоматично контролира подаването на сгъстен въздух:

- Непрекъснато следи нивото на вакуума

- Изключва подаването на въздух при достигане на целевия вакуум

- Рестартира подаването на въздух, когато вакуумът падне под прага

- Може да намали консумацията на въздух с до 90% при определени приложения

Автоматичен контрол на нивото

Това оптимизира нивото на вакуума въз основа на:

- Текущи изисквания за кандидатстване

- Тегло на обекта и характеристики на повърхността

- Производствена скорост и време на цикъла

- Може да се регулира динамично по време на работа

Мониторинг на състоянието

Съвременните ежектори включват интелигентно наблюдение:

- Открива течове във вакуумната система

- Установява кога чашите са износени или повредени

- Предоставя сигнали за прогнозна поддръжка

- Оптимизиране на производителността в реално време

Сравнителен анализ на енергийната ефективност

| Тип на ежектора | Консумация на въздух (NL/min) | Разходи за енергия на година* | Ниво на вакуума | Време за реакция |

|---|---|---|---|---|

| Едностъпален | 70-100 | $1,200-1,700 | -75 до -85 kPa | Бърз |

| Двустепенна система | 40-60 | $700-1,000 | -85 до -90 kPa | Среден |

| Тристепенна с ASF | 15-30 | $250-500 | -85 до -92 kPa | Среднобърз |

| Bepto Smart Ejector | 10-25 | $170-425 | -88 до -92 kPa | Бърз |

*Базирано на 8-часови смени, 250 работни дни, 50% работен цикъл, $0.10/kWh разходи за електроенергия

Пример за изпълнение

Наскоро помогнах на производител на мебели в Италия да оптимизира системата си за обработка на дървени панели. Те използваха едностепенни ежектори, консумиращи приблизително 85 NL/min сгъстен въздух на станция в 12 станции.

Чрез внедряване на многостепенни ежектори Bepto с функция за пестене на въздух:

- Разходът на въздух е намален от 85 NL/min на 22 NL/min на станция

- Годишна икономия на сгъстен въздух от приблизително 9 000 000 NL

- Намаляване на разходите за енергия с $11,500 годишно

- Възвръщаемост на инвестициите, постигната за по-малко от 4 месеца

- Нивото на вакуума е подобрено от -78 kPa на -88 kPa

- Надеждността на обработката на продуктите е увеличена с 15%

Стратегия за прилагане на многостепенни ежектори

Максимално използване на предимствата на технологията на многостепенния ежектор:

Одит на текущата ви система

- Измерване на действителната консумация на въздух

- Записване на нивата на вакуум и времето за реакция

- Идентифициране на точките на изтичане и неефективностАнализирайте изискванията на вашето приложение

- Изчисляване на минималната необходима сила на вакуума

- Определяне на оптималното време за евакуация

- Вземете предвид порьозността на материала и условията на повърхносттаИзбор на подходяща многоетапна технология

- Съобразяване на спецификациите на ежектора с нуждите на приложението

- Обмислете възможности за интегриран контрол

- Оценка на възможностите за наблюдениеИзпълнение с подходящи настройки

- Оптимизиране на настройките за налягане

- Задаване на подходящи прагове за вакуум

- Конфигуриране на параметрите на функцията за пестене на въздухНаблюдение и регулиране

- Проследяване на потреблението на енергия

- Проверка на показателите за ефективност

- Фина настройка на настройките за оптимална ефективност

Как можете да тествате и да гарантирате стабилността на вакуумната система за надеждна работа?

Тестването на стабилността на вакуума е от решаващо значение за осигуряване на постоянна производителност и предотвратяване на скъпоструващи повреди в производствени среди.

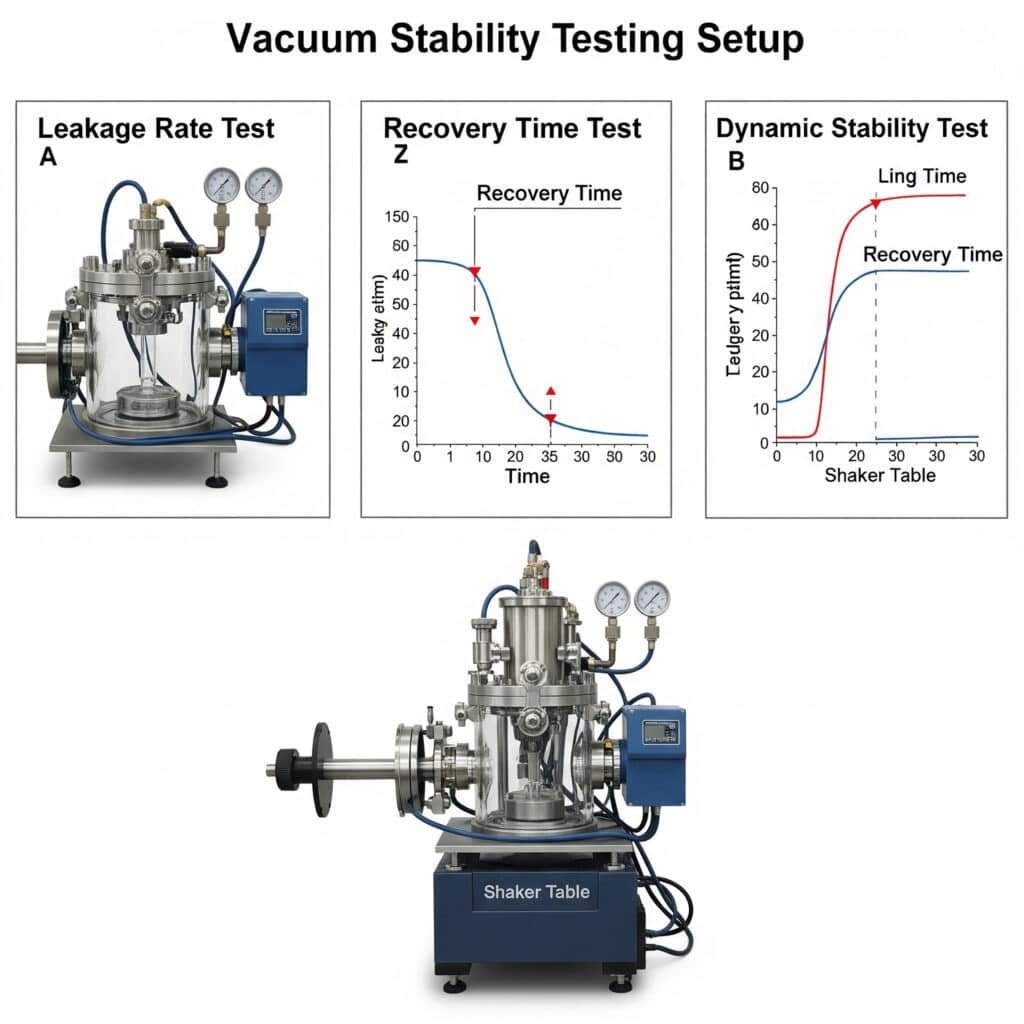

Тестването за запазване на вакуума оценява доколко добре системата запазва вакуума във времето. Основните показатели включват степен на изтичане, време за възстановяване и стабилност при динамични условия. Правилното тестване помага да се идентифицират потенциални проблеми, преди да са предизвикали производствени проблеми, и осигурява надеждна работа.

Основни методи за изпитване на вакуумна стабилност

Цялостната оценка на вакуумната система изисква няколко подхода за изпитване:

Статично изпитване за задържане на вакуум5

Този основен тест измерва доколко системата поддържа вакуум без активно генериране:

Процедура на изпитване:

- Генериране на вакуум до целевото ниво

- Изолиране на системата (изключване на генератора)

- Измерване на разпадането на вакуума с течение на времето

- Рекордно време за достигане на критичния прагОсновни показатели:

- Скорост на разпадане на вакуума (kPa/min или %/min)

- Време за достигане на 90% от първоначалното ниво на вакуума

- Време за достигане на минимално функционално ниво на вакуумПриемливи резултати:

- Висококачествена система: <5% разпад за 30 секунди

- Стандартна система: <10% разпад за 30 секунди

- Минимално приемливо: Поддържа функционален вакуум за цялото време на цикъла

Динамично изпитване на натоварването

По този начин се оценява работата на системата в реални условия:

Процедура на изпитване:

- Прилагане на вакуум към действителния детайл

- Подложени на нормални движения при работа

- Прилагане на типични сили на ускорение

- Въвеждане на вибрации, ако има такива в приложениетоОсновни показатели:

- Стабилност на нивото на вакуума по време на движение

- Време за възстановяване след смущения

- Минимално ниво на вакуума по време на работаКритерии за оценка:

- Вакуумът трябва да остане над минималното изисквано ниво

- Възстановяването трябва да се извърши в приемлив срок.

- Системата трябва да поддържа стабилност през целия цикъл

Методи за откриване на течове

Идентифицирането на вакуумните течове е от решаващо значение за оптимизацията на системата:

Изпитване на диференциалното налягане:

- Напомпване на системата малко над атмосферното налягане

- Нанесете разтвор на сапунена вода върху връзките

- Търсете образуване на мехурчета, показващи течовеУлтразвуково откриване на течове:

- Използване на ултразвуков детектор за разпознаване на високочестотни звуци

- Методично сканиране на системните компоненти

- Документиране и количествено определяне на местата на течоветеКартографиране на вакуумния разпад:

- Изолиране на различни части на системата

- Измерване на скоростта на разпадане във всяка секция

- Идентифициране на областите с най-високи нива на течове

Стандартизиран протокол за тестване

За последователна оценка следвайте този подход за стандартизирано тестване:

Изисквания към тестовото оборудване

- Калибриран вакуумметър (предпочитан цифров)

- Таймер с точност до секунда

- Възможност за регистриране на данни (за подробен анализ)

- Изпитвателна камера с известен обем

- Контролирана температурна среда

Стандартни условия на изпитване

- Налягане на захранването: 6 bar (87 psi)

- Температура на околната среда: 20-25°C (68-77°F)

- Относителна влажност: 40-60%

- Обем на теста: Подходящ за приложението

- Продължителност на теста: Минимум 2 пъти типичното време на цикъла

Последователност на тестовете

- Генериране на вакуум до 90% от максималното номинално ниво

- Оставете да се стабилизира (обикновено 5 секунди)

- Изолиране на системата или поддържане според типа на теста

- Записване на измервания на определени интервали

- Повторете теста 3 пъти за статистическа валидност

- Изчисляване на средните резултати и стандартното отклонение

Анализ на резултатите от изпитванията за вакуумна стабилност

| Параметър на изпитване | Отличен | Приемливо | Маргинален | Беден |

|---|---|---|---|---|

| Статична скорост на разпадане | <3% в минута | 3-8% в минута | 8-15% в минута | >15% в минута |

| Време за възстановяване | <0,5 секунди | 0,5-1,5 секунди | 1,5-3 секунди | >3 секунди |

| Минимално динамично ниво | >95% на статично електричество | 85-95% на статичен | 75-85% на статично електричество | <75% на статично електричество |

| Изтичане на системата | <2% капацитет | 2-5% от капацитета | 5-10% капацитет | >10% капацитет |

Отстраняване на често срещани проблеми, свързани със стабилността на вакуума

Когато при тестването се установят проблеми със стабилността, вземете предвид тези общи причини и решения:

Лошо задържане на вакуума

Възможни причини:

- Повредени вакуумни чаши или уплътнения

- Разхлабени фитинги или връзки

- Пореста или грапава повърхност на материала

- Подразмерен вакуум генераторРешения:

- Заменете износените компоненти

- Проверете и затегнете всички връзки

- Помислете за специализирани чаши за порести материали

- Модернизиране на генератор с по-голям капацитет

Бавно време за възстановяване

Възможни причини:

- Недостатъчен капацитет на потока

- Ограничаващи тръби или фитинги

- Подразмерен вакуум генератор

- Прекомерен обем на систематаРешения:

- Увеличаване на диаметъра на тръбите

- Премахване на ненужните ограничения

- Изберете генератор с по-висок дебит

- Минимизиране на обема на системата, когато е възможно

Нестабилна динамична производителност

Възможни причини:

- Недостатъчен резерв на вакуум

- Дизайнът на вакуумната чаша не е подходящ за приложението

- Прекомерни сили на ускорение

- Вибрации в систематаРешения:

- Добавяне на резервоар за вакуум

- Изберете чаши, предназначени за динамични приложения

- Намалете ускорението, ако е възможно

- Прилагане на демпфериране на вибрациите

Проучване на случай: Подобряване на стабилността на вакуума

Клиент от автомобилната индустрия е имал проблеми с периодично падане на детайли по време на високоскоростни операции по прехвърляне. Съществуващата вакуумна система преминава основните тестове, но не успява да се справи с динамичните условия.

Нашите тестове показаха:

- Статично задържане: Приемливо (5% разпад в минута)

- Динамично представяне: Слаба (спаднала до 65% от статичното ниво)

- Време за възстановяване: Пределно (2,5 секунди)

След въвеждането на Bepto вакуумни генератори с вградени резервоари и оптимизиран избор на чаши:

- Статичното задържане е подобрено до 2% разпад в минута

- Динамична производителност, поддържаща >90% от статичното ниво

- Времето за възстановяване е намалено на 0,3 секунди

- Капките на частите са напълно премахнати

- Увеличаване на производствената скорост с 18%

Заключение

Изборът на правилния генератор на вакуум изисква разбиране на връзката между силата на вакуума и дебита, отчитане на енергийно ефективната технология на многостепенните ежектори и прилагане на подходящи протоколи за изпитване на стабилността. Като прилагате тези принципи, можете да оптимизирате производителността, да намалите консумацията на енергия и да осигурите надеждна работа във вашите системи за обработка на вакуум.

Често задавани въпроси относно избора на вакуумни генератори

Каква е разликата между едностепенния и многостепенния вакуумен ежектор?

Едностепенният ежектор използва една дюза и дифузьор за генериране на вакуум, докато многостепенният ежектор включва множество комбинации от дюзи и дифузьори, оптимизирани за различни фази на генериране на вакуум. Многостепенните ежектори обикновено постигат по-високи нива на вакуум, по-добра ефективност и намалена консумация на въздух в сравнение с едностепенните конструкции.

Как да изчислим правилния размер на вакуумната чаша за моето приложение?

Изчислете необходимата площ на вакуумната чаша, като разделите необходимата сила на задържане на работното вакуумно налягане. Силата на задържане трябва да е равна на теглото на обекта, умножено по ускорението (включително гравитацията) и коефициент на сигурност (обикновено 2-3). Например обект с тегло 1 kg, ускорение 2 g и коефициент на безопасност 2 изисква приблизително 40 N сила.

Какви са причините за изтичане на вакуум в система за обработка?

Обикновено изтичането на вакуум се дължи на повредени чаши или уплътнения, хлабави връзки, порести материали, неправилен избор на чаша за повърхността, износени компоненти или неправилен монтаж. Редовната проверка и поддръжка на вакуумните чаши, уплътненията и връзките може значително да намали проблемите с течовете.

Колко енергия може да се спести, ако се премине към многостъпален ежектор с функция за пестене на въздух?

Преминаването от традиционен едностъпален ежектор към многостъпален ежектор с функция за пестене на въздух обикновено намалява консумацията на сгъстен въздух с 30-80% в зависимост от приложението и работния цикъл. За системи, работещи по 8 часа дневно, това може да се изрази в хиляди долари годишни икономии на енергия.

Какво е оптималното ниво на вакуума при работа с непорьозни материали?

За непорьозни материали обикновено е достатъчно ниво на вакуум между -40 kPa и -60 kPa. По-високи нива (от -70 kPa до -90 kPa) могат да бъдат необходими при тежки натоварвания или високи ускорения, но консумират повече енергия. Оптималното ниво балансира сигурната сила на задържане с енергийната ефективност и дълготрайността на компонента.

Колко често трябва да се сменят вакуумните чаши в производствена среда?

Вакуумните чаши трябва да се сменят, когато се появят признаци на износване (пукнатини, втвърдяване, деформация) или когато тестовете за задържане на вакуума покажат влошени характеристики. В типични производствени условия този срок варира от 3 до 12 месеца в зависимост от работните условия, материала на чашката и приложението. Препоръчва се прилагането на график за превантивна поддръжка, основан на работните часове.

-

Обяснява ефекта на Вентури - принцип на динамиката на флуидите, при който се наблюдава намаляване на налягането на флуида, когато той преминава през стеснен участък (или дросел) на тръба, който е в основата на повечето пневматични вакуумни генератори. ↩

-

Предоставя ръководство за тълкуване на кривите на производителността на помпите, които представят графично производителността на помпата по отношение на дебита, налягането или напора, ефективността и консумацията на енергия. ↩

-

Подробно описва разликите в конструкцията на едностъпалните и многостъпалните вакуумни ежектори и обяснява термодинамичните принципи, които позволяват на многостъпалните конструкции да генерират вакуум по-ефективно, като консумират по-малко сгъстен въздух. ↩

-

Описва работата на функцията за пестене на въздух във вакуумен ежектор - интелигентна функция, която използва интегриран сензор и клапан за спиране на подаването на сгъстен въздух при достигане на целево ниво на вакуум, което значително намалява консумацията на енергия. ↩

-

Обяснява теста за разпадане на вакуума - количествен метод за изпитване на течове, при който дадена част се изпуска до определено ниво на вакуум, изолира се от помпата и след това се следи за повишаване на налягането, което показва наличието и сериозността на теча. ↩