Изборът на неправилни пневматични компоненти за обработка на храни може да доведе до рискове от замърсяване, неуспешни проверки и скъпоструващи изтегляния на продукти. С нарастващия регулаторен контрол и осведомеността на потребителите безопасността на храните никога не е била по-критична при проектирането на системи.

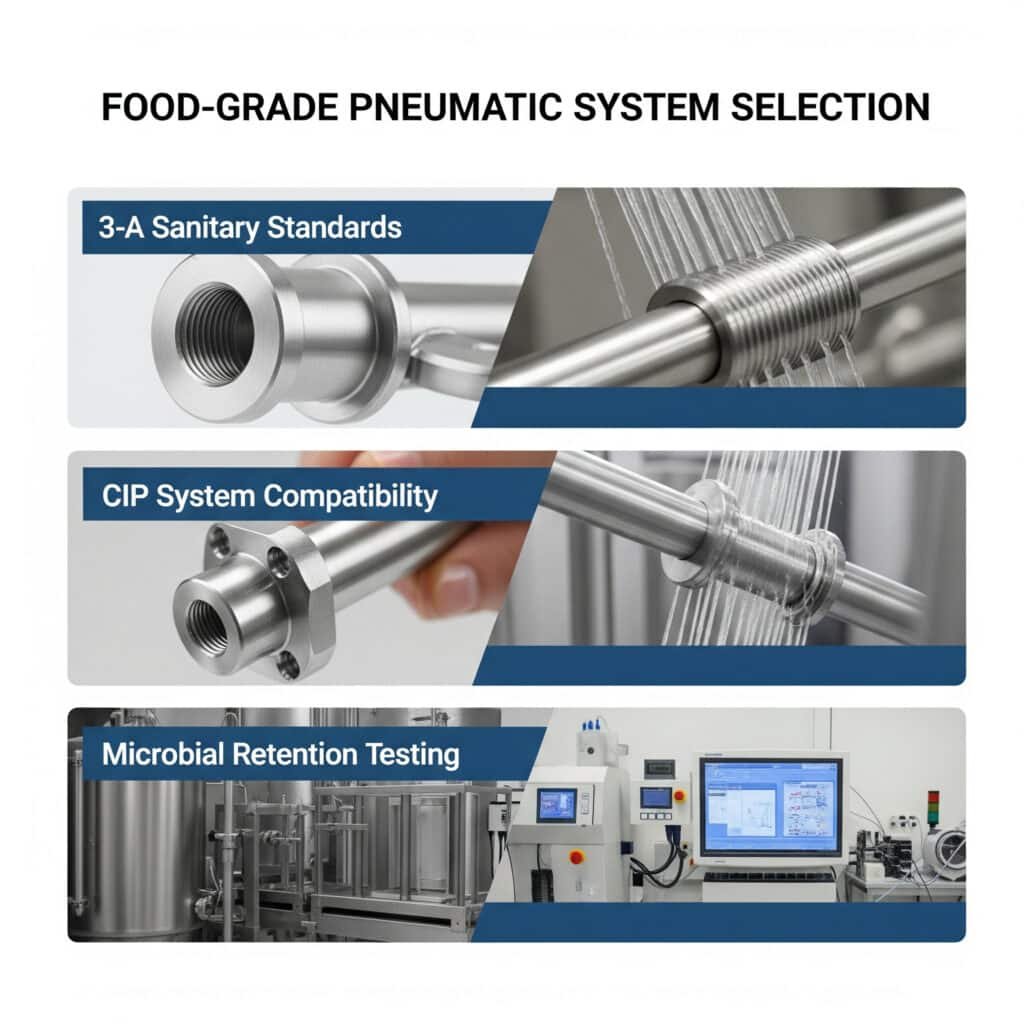

Най-ефективният подход към избора на пневматична система за хранително-вкусовата промишленост включва разбиране на материалните изисквания на санитарните стандарти 3-A, анализ на пулсациите на налягането в CIP системата и прилагане на подходящи протоколи за изпитване на микробното задържане, за да се гарантира пълното съответствие на системата.

Когато миналата година помогнах на млекопреработвателно предприятие в Уисконсин да модернизира пневматичните си системи, то елиминира три постоянни точки на замърсяване, които преди това са причинявали проблеми с качеството на продукта. Позволете ми да споделя какво научих за избора на подходящи пневматични компоненти, подходящи за хранителни продукти.

Съдържание

- Разбиране на санитарните стандарти 3-A Материали

- Анализиране на пулсациите на налягането в системата CIP

- Методи за изпитване на риска от задържане на микроорганизми

- Заключение

- Често задавани въпроси относно пневматичните системи за хранителни продукти

Кои материали отговарят на санитарните стандарти 3-A за пневматични системи за хранително-вкусовата промишленост?

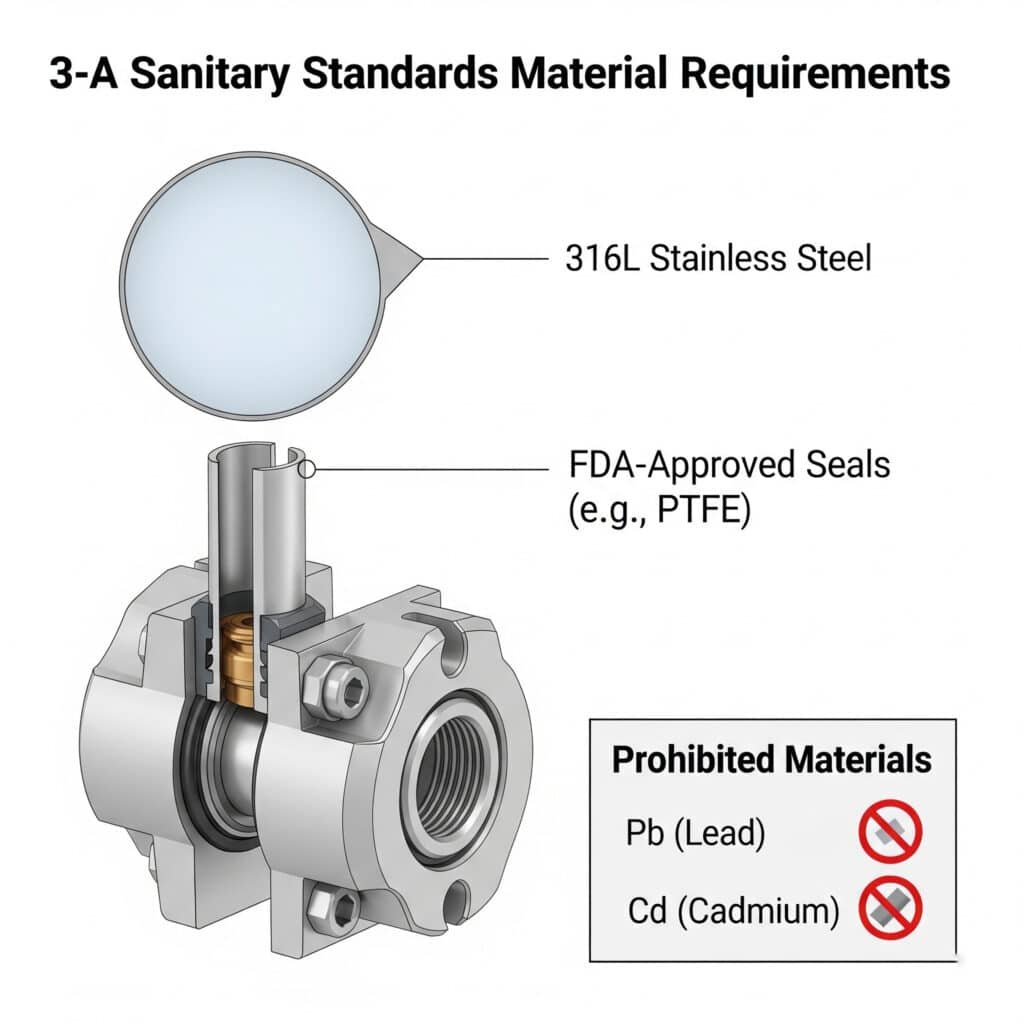

Пневматичните системи за хранителни продукти изискват специфични материали, които отговарят на строги санитарни стандарти, за да се гарантира безопасността на продуктите и спазването на нормативните изисквания.

Според 3-A Санитарни стандарти1, Пневматични системи за хранителни продукти трябва да използвате неръждаема стомана 316L за метални компоненти, Одобрен от FDA2 PTFE, силикон или EPDM за уплътнения, и трябва да избягват материали, съдържащи олово, кадмий или други токсични метали, които могат да замърсят хранителните продукти.

Изчерпателен списък на материалите, отговарящи на изискванията на 3-A

Метални компоненти

| Тип на компонента | Одобрени материали | Изисквания за повърхностно покритие |

|---|---|---|

| Корпуси на цилиндри | 316L SS, 304 SS | Ra ≤ 0,8 μm (32 μin) |

| Крепежни елементи | 316L SS | Ra ≤ 0,8 μm (32 μin) |

| Фитинги | 316L SS, 304 SS | Ra ≤ 0,8 μm (32 μin) |

| Колектори | 316L SS | Ra ≤ 0,8 μm (32 μin) |

Материали за уплътнения

| Приложение | Първични материали | Температурен диапазон |

|---|---|---|

| Динамични уплътнения | PTFE, UHMWPE | -20°C до 260°C |

| Статични уплътнения | Силикон, EPDM, FKM | -40°C до 200°C |

| Уплътнения | Силикон, PTFE | -40°C до 260°C |

Смазочни материали

Всички смазочни материали трябва да бъдат:

- Одобрени от FDA (21 CFR 178.3570)

- Сертифициран H1

- Без минерални масла

- Нетоксичен и без мирис

Веднъж работих с производител на напитки, който имаше повтарящи се проблеми със замърсяването, въпреки че използваше компоненти, които смяташе за хранителни. При проверката открихме, че пневматичните им цилиндри съдържат месингови компоненти със съдържание на олово, което не отговаря на стандартите 3-A. След като преминахме към подходящи цилиндри от неръждаема стомана 316L, проблемите със замърсяването бяха отстранени незабавно.

Съображения за избор на материал

Когато избирате материали за пневматични системи за хранителни продукти, вземете предвид:

- Контакт с продукти спрямо контакт с непродукти - Прилагат се различни стандарти в зависимост от риска от експозиция

- Протоколи за почистване - Някои материали се разрушават с определени химикали за почистване

- Температурни диапазони - Температурите на процеса и CIP влияят върху избора на материал

- Сертифицираща документация - Винаги поддържайте сертификати за материали за одити

Как трябва да анализирате пулсациите на налягането в системите за почистване CIP?

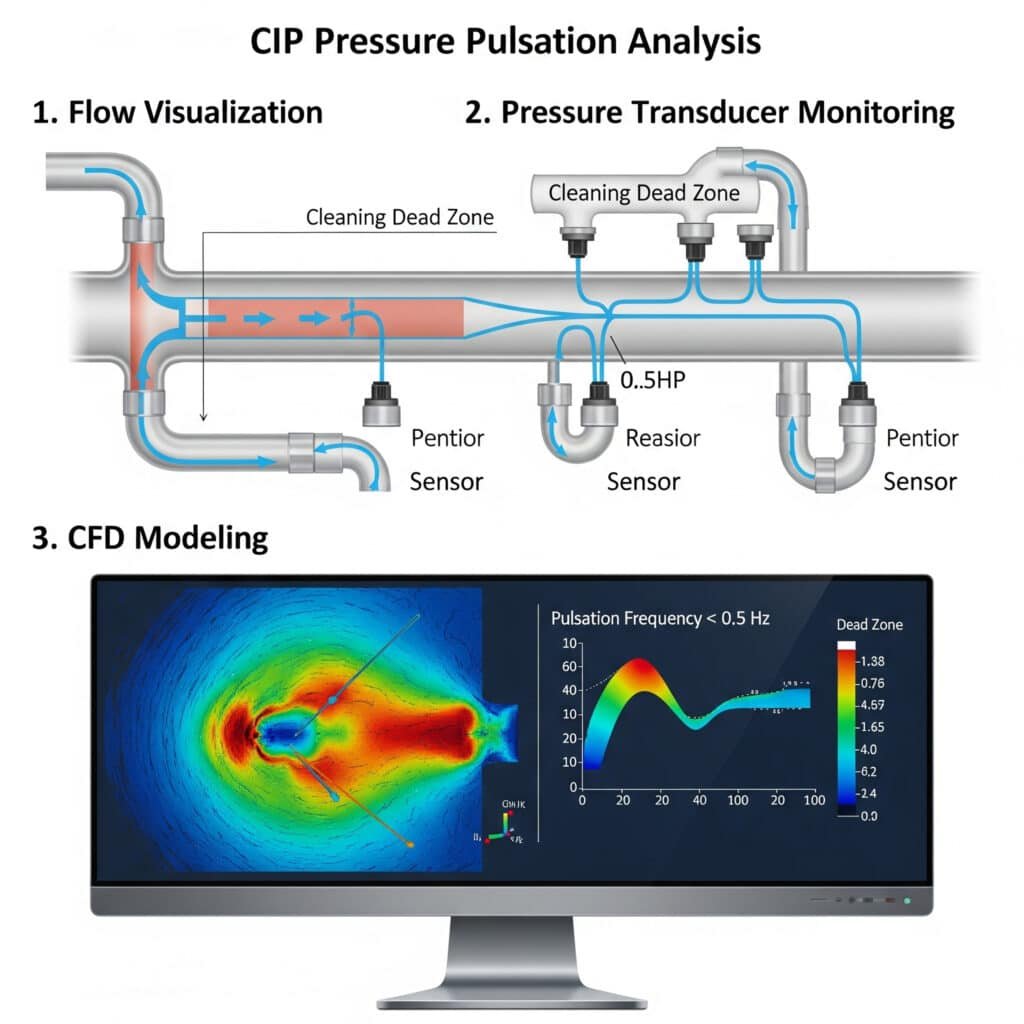

Почистване на място (CIP)3 Системите трябва да осигуряват постоянно почистващо действие в цялата система, но пулсациите на налягането могат да създадат мъртви зони и да намалят ефективността на почистването.

Ефективният анализ на пулсациите на налягането в CIP трябва да включва проучвания за визуализация на потока, мониторинг на датчици за налягане в множество точки на системата и изчислителна динамика на флуидите (CFD)4 моделиране за идентифициране на потенциални мъртви зони за почистване с честота на пулсациите под 0,5 Hz.

Методи за анализ на пулсациите на налягането

Мониторинг в реално време

Най-ефективният подход съчетава:

- Високоскоростни преобразуватели на налягане - Минимална честота на дискретизация 100Hz

- Разходомери в критични точки - Корелация между налягането и дебита

- Температурни сензори - За отчитане на промените във вискозитета

Параметри за анализ на данните

Когато анализирате данните за пулсацията на налягането при CIP, се съсредоточете върху:

| Параметър | Приемлив обхват | Критична загриженост |

|---|---|---|

| Амплитуда на пулсациите | <5% от средното налягане | >10% от средното налягане |

| Честота | 0,5-2,0 Hz | 2,0 Hz |

| Падане на налягането | <10% за всички компоненти | >15% за всички компоненти |

Стратегии за оптимизация

Въз основа на анализа на пулсациите приложете тези решения:

За импулси с висока амплитуда

- Инсталиране на демпфери на пулсациите в близост до изпускателната тръба на помпата

- Използване на многостъпални центробежни помпи вместо помпи с принудително пълнене

- Добавяне на стабилизатори на потока в поточната линия

За проблеми с честотата

- Регулиране на управлението на скоростта на помпата

- Промяна на диаметрите на тръбите в критичните точки

- Монтиране на устройства за намаляване на резонанса

Неотдавна помогнах на производител на сирене да анализира своята система CIP след постоянни проблеми с качеството. Използвайки датчици за налягане в 12 точки на системата, установихме значителни пулсации (амплитуда 17%), възникващи при проблемната честота от 0,3 Hz. Чрез инсталиране на подходящи по размер демпфери на пулсациите и промяна на геометрията на тръбите намалихме пулсациите до по-малко от 3%, което значително подобри ефективността на почистването.

Какви методи трябва да използвате за изпитване на риска от задържане на микроорганизми?

Идентифицирането на потенциалните места за укриване на микроорганизми в пневматичните системи е от решаващо значение за безопасността на храните, но често се пренебрегва при проектирането на системите.

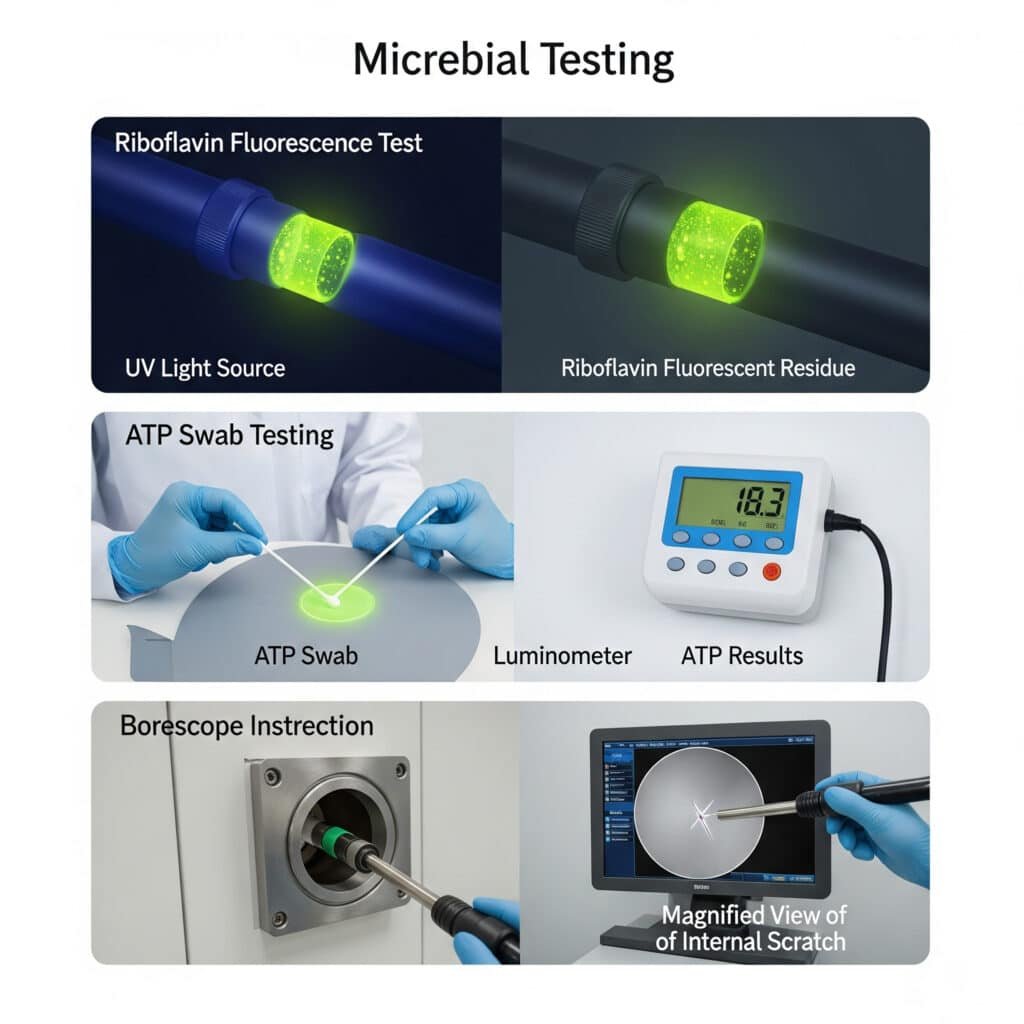

Най-ефективното тестване на риска от задържане на микроорганизми съчетава тестване на флуоресценцията на рибофлавин под ултравиолетова светлина, Тестване на ATP с тампон5 след цикли на почистване, както и проверка на вътрешните компоненти с висока резолюция, за да се идентифицират потенциални места за укриване.

Изчерпателен протокол за тестване

Изследване на рибофлавин

Този метод осигурява визуално потвърждение на ефективността на почистването:

- Пригответе 0,2% разтвор на рибофлавин

- Циркулация в системата при нормални работни условия

- Отводняване и извършване на стандартна процедура CIP

- Проверка с ултравиолетова светлина (365nm дължина на вълната)

- Документиране на всякакви флуоресцентни остатъци

Стратегия за тестване на ATP

| Компонент | Точки за вземане на проби | Допустима граница (RLU) |

|---|---|---|

| Уплътнения на цилиндъра | Уплътнение на пръта, уплътнение на възглавницата | <150 RLU |

| Корпуси на клапани | Области на шпулата, изпускателни отвори | <100 RLU |

| Колектори | Вътрешни канали, задънени улици | <100 RLU |

| Фитинги | Свързване на резби, вътрешни отвори | <150 RLU |

Усъвършенствани техники за инспекция

За задълбочена оценка на риска:

- Проверка с борскоп - Използвайте гъвкави борескопи с минимална разделителна способност 1080p

- 3D картографиране на повърхности - За сложни вътрешни геометрии

- Визуализация на хидродинамични потоци - Използване на впръскване на багрило по време на работа

Стратегии за намаляване на риска

Въз основа на резултатите от тестването внедрете тези решения:

- Промени в дизайна - Премахване на пукнатини и задънени улици

- Подобрения на материалите - Замяна на проблемните повърхности с по-почистващи се материали

- Корекции на протокола за почистване - Промяна на времето, температурата, химията или механичното действие

По време на одит на съоръжение на производител на бебешки храни установихме критични рискове за задържане на микроорганизми в неговата система за пневматичен трансфер, използваща тези методи. Тестването на рибофлавина показа, че почистващият разтвор не достига до вътрешните компоненти на техните безпръстови цилиндри. Като преминаха към специално проектирани пневматични цилиндри без пръти, предназначени за храни, със самооттичащи се функции, те елиминираха напълно тези места на укритие.

Заключение

Изборът на подходящи пневматични системи за хранителни продукти изисква внимателно разглеждане на материалите по санитарните стандарти 3-A, задълбочен анализ на пулсациите на налягането при CIP и цялостно изпитване на риска от задържане на микроорганизми, за да се гарантира безопасността на продуктите, спазването на нормативните изисквания и оптималната работа на системата.

Често задавани въпроси относно пневматичните системи за хранителни продукти

Какво представлява сертификацията по санитарните стандарти 3-A?

Санитарните стандарти 3-A са изчерпателен набор от насоки за оборудването, използвано при преработката на млечни и други хранителни продукти. Сертифицирането гарантира, че оборудването отговаря на строги хигиенни критерии за проектиране, изработено е от безопасни за храните материали и може да бъде ефективно почиствано и дезинфекцирано, за да се предотврати замърсяването на продуктите.

Колко често трябва да се валидират CIP системите за пневматични компоненти, предназначени за хранителни продукти?

Пневматичните компоненти, предназначени за хранителни продукти, трябва да се подлагат на CIP валидиране поне веднъж годишно, след всяка модификация на системата или при смяна на обработваните продукти. Препоръчва се по-често валидиране (на тримесечие) за високорискови продукти като млечни продукти, детски храни или готови за консумация храни.

Какви са основните разлики между стандартните пневматични цилиндри и тези за хранителни продукти?

Пневматичните цилиндри за хранителни продукти се различават от стандартните модели по конструкцията от неръждаема стомана 316L (в сравнение с алуминий или въглеродна стомана), одобрените от FDA материали за уплътнения, санитарния дизайн с минимални пукнатини, специализираните смазочни материали за хранителни продукти и повърхностните покрития със стойности на Ra ≤0,8 μm за предотвратяване на залепването на бактерии.

Могат ли безпрътовите пневматични цилиндри да се използват в хранително-вкусовата промишленост?

Да, специално разработените безпрътови пневматични цилиндри за хранителни продукти могат да се използват в хранително-вкусовата промишленост, когато имат конструкция от неръждаема стомана 316L, уплътнения, отговарящи на изискванията на FDA, самоотводняващи се конструкции и подходящи повърхностни покрития. Тези специализирани безпръчкови пневматични цилиндри елиминират местата за укритие и позволяват пълно почистване и дезинфекция.

Кои почистващи химикали са съвместими с пневматични системи за хранителни продукти?

Пневматичните системи за хранителни продукти обикновено са съвместими с обичайни дезинфектанти, като четвъртични амониеви съединения, пероцетна киселина, водороден пероксид и дезинфектанти на хлорна основа. Въпреки това концентрацията, температурата и времето на експозиция трябва да се контролират, за да се предотврати повреда на уплътненията и другите компоненти. Винаги проверявайте съвместимостта на химикалите със специфичните материали във вашата система.

-

Предоставя подробен преглед на 3-A Sanitary Standards, Inc., независима организация, която се занимава с усъвършенстване на проектирането на хигиенно оборудване за хранително-вкусовата, питейната и фармацевтичната промишленост. ↩

-

Обяснява разпоредбите на Агенцията по храните и лекарствата на САЩ (FDA), по-специално дял 21 от Кодекса на федералните разпоредби (CFR), които уреждат материалите, одобрени за пряк контакт с хранителни продукти. ↩

-

Описва принципите на системите Clean-In-Place (CIP) - автоматизиран метод за почистване на вътрешните повърхности на тръби, съдове и технологично оборудване без разглобяване. ↩

-

Предлага обяснение на изчислителната динамика на флуидите (CFD) - клон на механиката на флуидите, който използва цифров анализ и структури от данни за анализ и решаване на проблеми, свързани с флуидни потоци. ↩

-

Подробности за науката, която стои зад тестването на аденозин трифосфат (АТФ) - бърз метод, използван за оценка на чистотата на повърхностите чрез откриване на количеството на наличните органични вещества посредством биолуминесцентна реакция. ↩