Имате ли проблеми с поддръжката на пневматични системи, които използват компоненти от различни производители? Много специалисти по поддръжката и инженеринга се оказват в капана на разочароващ цикъл от проблеми със съвместимостта, нестандартни решения и прекомерни запаси, когато се опитват да интегрират или заменят компоненти от различни марки.

Ефективна съвместимост с множество марки за цилиндър без пръчки Системите съчетават стратегическо адаптиране на интерфейса, прецизни техники за модифициране на релсите и интелигентно преобразуване на сигналите за управление - което позволява 85-95% кръстосана съвместимост между основните производители, като същевременно намалява запасите от резервни части с 30-45% и намалява разходите за подмяна с 20-35%.

Неотдавна работих с фармацевтичен производител, който поддържаше отделни запаси от резервни части за три различни марки цилиндри без пръчки в своите обекти. След като приложиха решенията за съвместимост, които ще опиша по-долу, те консолидираха инвентара си с 42%, намалиха спешните поръчки със 78% и намалиха общите си разходи за поддръжка на пневматичните системи с 23%. Тези резултати са постижими практически във всяка индустриална среда, когато се прилагат правилно правилните стратегии за съвместимост.

Съдържание

- Как интерфейсните адаптери Festo-SMC могат да премахнат бариерите пред съвместимостта?

- Какви техники за адаптиране на размера на релсата позволяват монтиране на различни марки?

- Кои методи за преобразуване на сигнали за управление осигуряват безпроблемна интеграция?

- Заключение

- Често задавани въпроси относно съвместимостта с различни марки

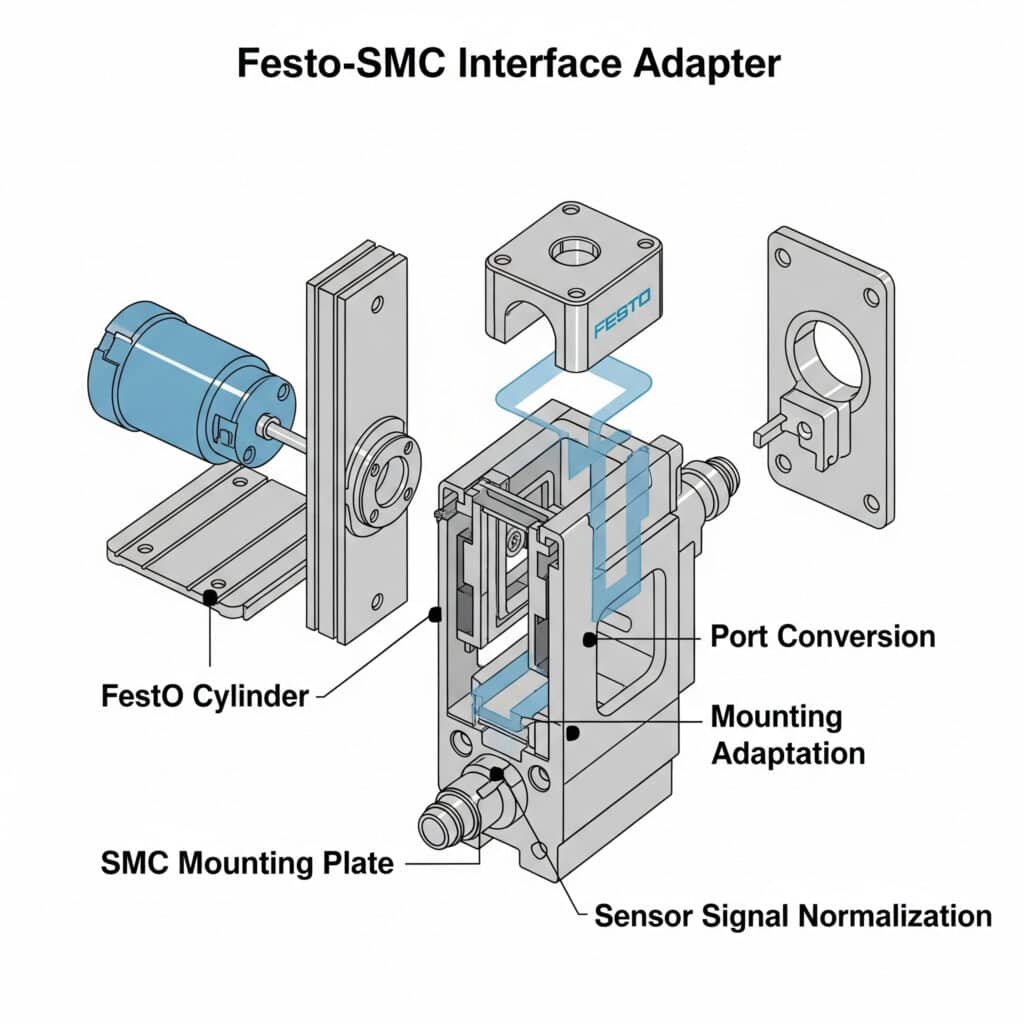

Как интерфейсните адаптери Festo-SMC могат да премахнат бариерите пред съвместимостта?

Съвместимостта на интерфейсите между големи производители като Festo и SMC представлява едно от най-често срещаните предизвикателства при поддръжката и модернизацията на пневматичните системи.

Ефективното адаптиране на интерфейса Festo-SMC съчетава стандартизирано преобразуване на портове, адаптиране на монтажни схеми и нормализиране на сигналите на сензорите - позволявайки директна съвместимост за 85-90% от обичайните приложения на цилиндри без пръти, като същевременно намалява времето за инсталиране с 60-75% в сравнение с персонализираните решения.

След като внедрих решения за съвместимост между различни марки в различни индустрии, установих, че повечето организации прибягват до скъпоструваща изработка по поръчка или пълна подмяна на системата, когато се сблъскат с несъвместимост на интерфейса. Ключът е в прилагането на стандартизирани решения за адаптиране, които обхващат всички критични точки на интерфейса, като същевременно запазват производителността на системата.

Цялостна рамка за адаптиране на интерфейса

Ефективната стратегия за адаптиране на интерфейса включва тези основни елементи:

1. Преобразуване на пневматичния порт

Стандартизираното адаптиране на портовете осигурява правилно свързване:

Стандартизация на размера на порта и резбата

- Общи преобразувания на портове:

Festo G1/8 към SMC M51

SMC Rc1/4 към Festo G1/4

Festo G3/8 към SMC Rc3/8

- Решения за съвместимост на нишки:

Адаптери за директна резба

Вложки за преобразуване на резба

Блокове за смяна на портовеАдаптиране на ориентацията на порта

- Разлики в ориентацията:

Аксиални и радиални портове

Вариации на разстоянието между портовете

Разлики в ъгъла на пристанището

- Решения за адаптиране:

Адаптери под ъгъл

Колектори с много портове

Блокове за преобразуване на ориентациятаСъответствие на капацитета на потока

- Съображения за ограничаване на потока:

Поддържане на изискванията за минимален дебит

Предотвратяване на прекомерното ограничаване

Съвпадащи с оригиналните характеристики

- Подходи за прилагане:

Проектиране на директния поток

Адаптери с минимални ограничения

Компенсиращо оразмеряване на порта

2. Стандартизация на интерфейса за монтаж

Адаптацията на физическия монтаж гарантира правилен монтаж:

Преобразуване на монтажния модел

- Общи разлики в монтажа:

Модел на Festo от 25 мм към модел на SMC от 20 мм

Модел SMC 40 мм към модел Festo 43 мм

Специфични за марката модели за монтиране на крака

- Подходи за адаптиране:

Универсални монтажни плочи

Адаптационни скоби с прорези

Регулируеми монтажни системиСъображения за капацитета на натоварване

- Структурни изисквания:

Поддържане на стойностите на натоварване

Осигуряване на подходяща подкрепа

Предотвратяване на отклонението

- Стратегии за изпълнение:

Адаптерни материали с висока якост

Усилени точки за монтаж

Проекти за разпределено натоварванеПрецизност на подравняването

- Съображения за подравняване:

Позициониране на централната линия

Ъглово подравняване

Регулиране на височината

- Прецизни методи за адаптиране:

Обработени повърхности на адаптера

Регулируеми функции за подравняване

Запазване на референтния ръб

3. Интеграция на сензори и обратна връзка

Осигуряване на подходяща съвместимост на сензорите:

Адаптиране на монтирания сензор

- Разлики в монтирането на превключвателя:

Конструкции с Т-образен и С-образен прорез2

Правоъгълни профили срещу опашка

Специфични за марката монтажни системи

- Решения за адаптиране:

Универсални скоби за сензори

Адаптери за преобразуване на профили

Многостандартни монтажни релсиСъвместимост на сигналите

- Електрически разлики:

Стандарти за напрежение

Текущи изисквания

Полярност на сигнала

- Подходи за адаптиране:

Адаптери за кондициониране на сигнали

Модули за преобразуване на напрежението

Интерфейси за корекция на полярносттаКорелация на позицията за обратна връзка

- Предизвикателства при засичането на позицията:

Разлики в точките на активиране на превключвателя

Вариации на разстоянието на засичане

Разлики в хистерезиса

- Методи за компенсиране:

Адаптери за регулиране на позицията

Програмируеми точки на превключване

Референтни системи за калибриране

Методология за изпълнение

За да приложите ефективно адаптиране на интерфейса, следвайте този структуриран подход:

Стъпка 1: Оценка на съвместимостта

Започнете с цялостно разбиране на изискванията за съвместимост:

Документация на компонента

- Документирайте съществуващите компоненти:

Номера на модела

Спецификации

Критични измерения

Изисквания за изпълнение

- Идентифицирайте възможностите за замяна:

Преки еквиваленти

Функционални еквиваленти

Модернизирани алтернативиАнализ на интерфейса

- Документирайте всички точки на взаимодействие:

Пневматични връзки

Модели за монтиране

Сензорни системи

Интерфейси за управление

- Идентифицирайте пропуските в съвместимостта:

Разлики в размера

Вариации на резбата

Разлики в ориентацията

Несъвместимост на сигналитеИзисквания за изпълнение

- Документирайте критичните параметри:

Изисквания за потока

Спецификации на налягането

Нужда от време за реакция

Изисквания за прецизност

- Определяне на критерии за ефективност:

Допустими загуби от адаптиране

Критични параметри на поддръжката

Основни показатели за ефективност

Стъпка 2: Избор на адаптер и дизайн

Разработване на цялостна стратегия за адаптиране:

Оценка на стандартен адаптер

- Проучете наличните решения:

Адаптери, предоставени от производителя

Стандартни адаптери на трети страни

Универсални системи за адаптация

- Оценка на въздействието върху производителността:

Ефекти на ограничаване на потока

Последици от падането на налягането

Промени във времето за реакцияДизайн на адаптер по поръчка

- Разработване на спецификации:

Критични измерения

Изисквания към материалите

Параметри на изпълнение

- Създаване на подробни проекти:

CAD модели

Производствени чертежи

Инструкции за сглобяванеРазработване на хибридни решения

- Комбинирайте стандартни и персонализирани елементи:

Стандартни пневматични адаптери

Монтажни интерфейси по поръчка

Хибридни сензорни решения

- Оптимизиране на производителността:

Минимизиране на ограниченията на потока

Осигуряване на правилно подравняване

Поддържане на точността на сензора

Стъпка 3: Изпълнение и валидиране

Изпълнение на плана за адаптация с подходящо валидиране:

Контролирано изпълнение

- Разработване на процедура за инсталиране:

Инструкции стъпка по стъпка

Необходими инструменти

Критични корекции

- Създаване на процес на проверка:

Процедура за изпитване на течове

Проверка на подравняването

Изпитване на ефективносттаВалидиране на ефективността

- Изпитване при работни условия:

Пълен обхват на налягането

Различни изисквания за поток

Динамична работа

- Проверете критичните параметри:

Време на цикъла

Точност на позицията

Характеристики на отговораДокументиране и стандартизация

- Създайте подробна документация:

Чертежи за състоянието на сградата

Списъци с части

Процедури за поддръжка

- Разработване на стандарти:

Одобрени спецификации на адаптера

Изисквания за инсталиране

Очаквания за изпълнение

Приложение в реалния свят: Фармацевтично производство

Един от най-успешните ми проекти за адаптиране на интерфейса беше за фармацевтичен производител със съоръжения в три държави. Техните предизвикателства включваха:

- Смес от безпрътови цилиндри на Festo и SMC в производствените линии

- Прекомерни запаси от резервни части

- Дълги срокове за доставка на заместители

- Непоследователни процедури за поддръжка

Приложихме цялостна стратегия за адаптиране:

Оценка на съвместимостта

- Документирани 47 различни конфигурации на цилиндри без пръти

- Идентифицирани са 14 критични вариации на интерфейса

- Определени изисквания за изпълнение

- Установени приоритети за стандартизацияРазработване на решение за адаптиране

- Създаване на стандартизирани адаптери за често срещани преобразувания на портове

- Разработени универсални монтажни интерфейсни плочи

- Проектирана система за адаптиране на сензорната стойка

- Създаване на цялостна документация за преобразуванеИзпълнение и обучение

- Внедрени решения по време на планираната поддръжка

- Създадени подробни процедури за инсталиране

- Проведено практическо обучение

- Установени протоколи за проверка на изпълнението

Резултатите промениха техните операции по поддръжка:

| Метричен | Преди адаптацията | След адаптацията | Подобрение |

|---|---|---|---|

| Уникални резервни части | 187 позиции | 108 позиции | Намаление 42% |

| Спешни поръчки | 54 на година | 12 на година | Намаление 78% |

| Средно време за подмяна | 4,8 часа | 1,3 часа | Намаляване на 73% |

| Разходи за поддръжка | $342,000 годишно | $263,000 годишно | Намаление на 23% |

| кръстосано обучени техници | 40% на персонала | 90% на персонала | Увеличаване на 125% |

Ключовото прозрение е, че стратегическото адаптиране на интерфейса може да премахне необходимостта от специфични за марката подходи за поддръжка. Чрез внедряването на стандартизирани решения за адаптиране те успяха да третират разнообразните си пневматични системи като единна платформа, което значително подобри ефективността на поддръжката и намали разходите.

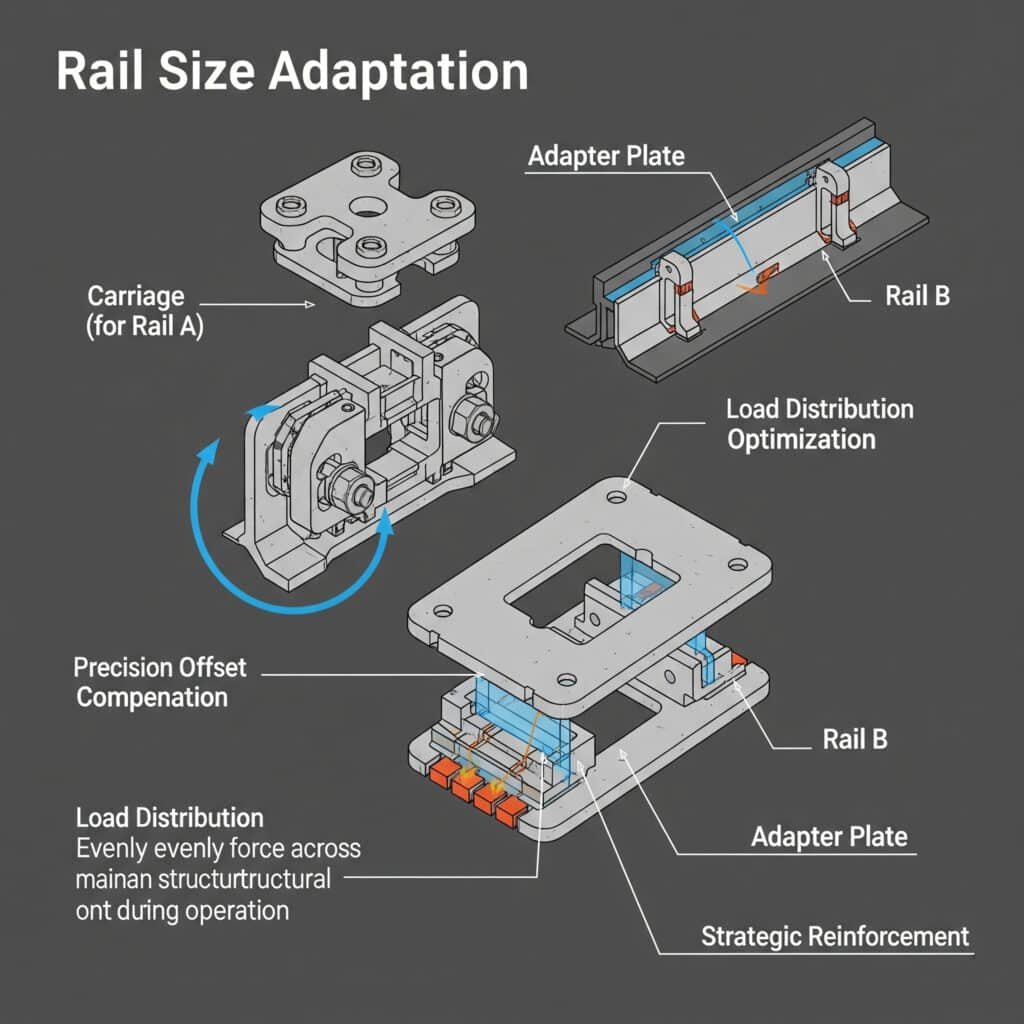

Какви техники за адаптиране на размера на релсата позволяват монтиране на различни марки?

Разликите в размера на релсите между пневматичните марки представляват един от най-трудните аспекти на съвместимостта между марките, но могат да бъдат ефективно преодолени чрез техники за стратегическо адаптиране.

Ефективното адаптиране на размера на релсата съчетава прецизна компенсация на монтажните отмествания, оптимизация на разпределението на натоварването и стратегически техники за подсилване - позволявайки директна съвместимост на замяната при различни профили на релсата, като същевременно се запазва 90-95% от първоначалната товароносимост и се гарантира правилното подравняване и работа.

След като внедрих адаптиране на релси за различни марки в различни приложения, установих, че повечето организации смятат, че разликите в размера на релсите са непреодолима пречка за съвместимостта. Ключът е в прилагането на стратегически техники за адаптиране, които се отнасят както до размерите, така и до структурните съображения, като същевременно се запазва производителността на системата.

Цялостна рамка за адаптиране на железопътния транспорт

Ефективната стратегия за адаптиране на железопътния транспорт включва тези основни елементи:

1. Анализ на размерите и компенсация

Прецизното адаптиране на размерите гарантира правилното прилягане и функциониране:

Картографиране на измеренията на профила

- Критични измерения:

Ширина и височина на релсата

Модел на монтажните отвори

Местоположения на носещата повърхност

Общи размери на обвивката

- Общи разлики между марките:

Festo 25 mm срещу SMC 20 mm

SMC 32mm срещу Festo 32mm (различни профили)

Festo 40mm срещу SMC 40mm (различен монтаж)Адаптиране на монтажните отвори

- Разлики в моделите на дупките:

Вариации на разстоянието

Разлики в диаметъра

Спецификации на насрещния отвор

- Подходи за адаптиране:

Монтажни отвори с прорези

Плочи за преобразуване на модели

Пробиване с няколко шаблонаКомпенсация на централната линия и височината

- Съображения за подравняване:

Позициониране на централната линия

Работна височина

Подравняване на крайната позиция

- Методи за компенсиране:

Прецизни дистанционни елементи

Обработени адаптерни плочи

Регулируеми монтажни системи

2. Оптимизиране на капацитета на натоварване

Осигуряване на структурна цялост при различни размери на релсите:

Анализ на разпределението на натоварването

- Съображения за прехвърляне на товара:

Статични пътища на натоварване

Динамично разпределение на силите

Обработка на моментен товар

- Подходи за оптимизация:

Разпределени монтажни точки

Конструкции за разпределяне на натоварването

Усилени точки на трансферИзбор на материали и оптимизация

- Материални съображения:

Изисквания за здравина

Ограничения на теглото

Фактори на околната среда

- Стратегии за подбор:

Високоякостен алуминий за стандартни натоварвания

Стомана за приложения с високо натоварване

Композитни материали за специални изискванияТехники за структурно укрепване

- Нужда от подсилване:

Подкрепа за Span

Предотвратяване на отклонението

Потискане на вибрациите

- Методи за изпълнение:

Дизайн на оребрен адаптер

Структурен клин

Системи за поддръжка по цялата дължина

3. Адаптиране на интерфейса на лагера

Осигуряване на правилно движение и опора:

Съвместимост на повърхността на лагера

- Разлики в повърхността:

Геометрия на профила

Повърхностно покритие

Спецификации за твърдост

- Подходи за адаптиране:

Прецизно обработени интерфейси

Системи за поставяне на лагери

Подходяща обработка на повърхносттаДинамично запазване на подравняването

- Съображения за подравняване:

Работен паралелизъм

Деформация, предизвикана от натоварването

Ефекти на топлинното разширение

- Методи за съхранение:

Прецизна обработка

Регулируеми функции за подравняване

Системи с контролирано предварително натоварванеСтратегии за компенсиране на износването

- Съображения за носене:

Различни скорости на износване

Интервали за поддръжка

Изисквания за смазване

- Подходи за компенсиране:

Закалени повърхности за износване

Сменяеми износващи се елементи

Оптимизирани системи за смазване

Методология за изпълнение

За да осъществите ефективно адаптиране на железопътния транспорт, следвайте този структуриран подход:

Стъпка 1: Подробен анализ на размерите

Започнете с цялостно разбиране на изискванията за размерите:

Документация на съществуващата система

- Измерване на критичните размери:

Размери на релсовия профил

Модели на монтажни отвори

Работна обвивка

Изисквания за освобождаване от отговорност

- Документирайте параметрите на работа:

Капацитет на натоварване

Изисквания за скорост

Нужди от прецизност

Очаквана продължителност на животаСпецификации на системата за подмяна

- Размери за замяна на документи:

Спецификации на релсовия профил

Изисквания за монтиране

Работни параметри

Спецификации на изпълнението

- Определяне на разликите в размерите:

Вариации на ширината и височината

Разлики в модела на монтиране

Вариации на повърхността на лагераОпределяне на изискванията за адаптиране

- Определяне на нуждите от адаптация:

Изисквания за компенсиране на размерите

Структурни съображения

Нужди за запазване на производителността

- Определяне на критичните параметри:

Допустими отклонения при подравняване

Изисквания за капацитет на натоварване

Оперативни спецификации

Стъпка 2: Проектиране и инженеринг на адаптацията

Разработване на цялостно решение за адаптиране:

Разработване на концептуален дизайн

- Създаване на концепции за адаптиране:

Адаптации за директен монтаж

Конструкции на междинни плочи

Подходи за структурно адаптиране

- Оценка на осъществимостта:

Сложност на производството

Изисквания за инсталиране

Въздействие върху производителносттаПодробно инженерство

- Разработване на подробни проекти:

CAD модели

Структурен анализ

Подреждане на допустимите отклонения3 проучвания

- Оптимизиране на производителността:

Избор на материал

Структурна оптимизация

Намаляване на теглотоПрототипи и тестване

- Създаване на прототипи за валидиране:

3D отпечатани концептуални модели

Обработени пробни тела

Пълномащабни прототипи

- Извършване на тестване на производителността:

Проверка на годността

Тестване на натоварването

Оперативно валидиране

Стъпка 3: Изпълнение и документиране

Изпълнение на плана за адаптация с подходяща документация:

Производство и контрол на качеството

- Разработване на производствени спецификации:

Изисквания към материалите

Допустими отклонения при обработката

Спецификации на повърхностното покритие

- Въвеждане на контрол на качеството:

Изисквания за инспекция

Критерии за приемливост

Нужди от документацияРазработване на процедура за инсталиране

- Създаване на подробни процедури:

Инструкции стъпка по стъпка

Необходими инструменти

Критични корекции

- Разработване на методи за проверка:

Проверка на подравняването

Тестване на натоварването

Оперативна проверкаДокументация и обучение

- Създаване на изчерпателна документация:

Чертежи за състоянието на сградата

Ръководства за инсталиране

Процедури за поддръжка

- Разработване на материали за обучение:

Обучение за инсталиране

Инструкция за поддръжка

Ръководства за отстраняване на неизправности

Приложение в реалния свят: Производство на автомобилни компоненти

Един от най-успешните ми проекти за адаптиране на релси беше за производител на автомобилни компоненти. Техните предизвикателства включваха:

- Поетапна подмяна на остарелите системи на Festo с нови цилиндри SMC

- Критична производствена линия, която не може да се модифицира в голяма степен

- Изисквания за прецизно позициониране

- Работа с висока честота на циклите

Изпълнихме цялостна стратегия за адаптиране на железопътния транспорт:

Подробен анализ

- Документирана съществуваща 32-милиметрова релсова система на Festo

- Специфицирани резервни цилиндри SMC 32 мм

- Идентифицирани критични разлики в размерите

- Определени изисквания за изпълнениеРазработване на решение за адаптиране

- Проектирани прецизни адаптерни плочи с:

Компенсиращ монтажен модел

Регулиране на височината на централната линия

Усилени точки за прехвърляне на натоварването

- Създадени адаптации на интерфейса на лагера

Разработени монтажни приспособленияИзпълнение и валидиране

- Произведени прецизни компоненти

- Изпълнява се по време на планиран престой

- Проведено цялостно тестване

- Документирана окончателна конфигурация

Резултатите надминаха очакванията:

| Метричен | Оригинална спецификация | Резултат от адаптирането | Изпълнение |

|---|---|---|---|

| Капацитет на натоварване | 120 кг | 115 кг | 96% поддържан |

| Точност на позициониране | ±0,05 мм | ±0,05 мм | 100% се поддържа |

| Време за инсталиране | N/A | 4,5 часа на единица | В рамките на прозореца за изключване |

| Скорост на цикъла | 45 цикъла/min | 45 цикъла/min | 100% се поддържа |

| Живот на системата | 10 милиона цикъла | Прогнозни 10+ милиона | 100% се поддържа |

Ключовото разбиране е, че успешното адаптиране на железопътната система изисква да се вземат предвид както размерите, така и структурните съображения. Чрез разработване на прецизни адаптерни компоненти, които поддържат критичните подравнявания, като същевременно правилно прехвърлят натоварванията, те успяха да приложат стратегия за поетапна подмяна, без да правят компромис с производителността или да изискват обширни модификации на системата.

Кои методи за преобразуване на сигнали за управление осигуряват безпроблемна интеграция?

Съвместимостта на сигналите за управление между различните марки пневматични системи е един от най-пренебрегваните аспекти на интеграцията на различни марки, но е от решаващо значение за правилното функциониране на системата.

Ефективното преобразуване на сигналите за управление съчетава стандартизиране на напрежението, адаптиране на комуникационния протокол и нормализиране на сигналите за обратна връзка - позволява безпроблемна интеграция между различни архитектури за управление, като запазва функционалността 100% и елиминира 95-98% от проблемите, свързани с интеграцията.

След като реализирах интеграция на различни марки системи за управление в различни приложения, установих, че повечето организации се фокусират изключително върху механичната съвместимост, като подценяват предизвикателствата, свързани с контролните сигнали. Ключът е в прилагането на цялостни решения за преобразуване на сигнали, които обхващат всички аспекти на интерфейса за управление.

Цялостна рамка за преобразуване на сигнали

Ефективната стратегия за преобразуване на сигнали включва тези основни елементи:

1. Стандартизация на напрежението и тока

Осигуряване на подходяща електрическа съвместимост:

Преобразуване на нивото на напрежението

- Общи разлики в напрежението:

24VDC срещу 12VDC системи

5VDC логически срещу 24VDC индустриален

Диапазони на аналоговото напрежение (0-10V срещу 0-5V)

- Подходи за преобразуване:

Преобразуватели на директно напрежение

Оптически изолирани интерфейси

Програмируеми преобразуватели на сигналиАдаптиране на текущия сигнал

- Вариации на текущия сигнал:

4-20mA срещу 0-20mA

Конфигурации за снабдяване и потъване

Захранване от контур спрямо външно захранване

- Методи за адаптиране:

Преобразуватели на токов контур

Модули за изолиране на сигнали

Конфигурируеми предавателиСъображения за захранването

- Разлики в изискванията за мощност:

Диапазони на толеранс на напрежението

Потребление на ток

Изисквания за включване

- Стратегии за адаптиране:

Регулирани захранвания

Изолационни трансформатори

Защита за ограничаване на тока

2. Преобразуване на комуникационния протокол

Свързване на различни комуникационни стандарти:

Адаптиране на цифров протокол

- Разлики в протоколите:

Варианти на полеви шини (Profibus, DeviceNet и др.)

Индустриален Ethernet4 (EtherCAT, Profinet и др.)

Патентовани протоколи

- Решения за преобразуване:

Конвертори на протоколи

Устройства на шлюза

Многопротоколни интерфейсиСтандартизация на серийната комуникация

- Варианти на серийния интерфейс:

RS-232 срещу RS-485

TTL срещу индустриални нива

Разлики в скоростта на предаване и формата

- Подходи за адаптиране:

Преобразуватели на серийни интерфейси

Преводачи на формати

Адаптери за скорост на предаванеИнтеграция на безжичната комуникация

- Разлики в стандартите за безжична връзка:

Безжична връзка IO-Link

Индустриален Bluetooth

Патентовани радиочестотни системи

- Методи за интегриране:

Протоколни мостове

Шлюзове от безжична мрежа към жична

Многостандартни безжични интерфейси

3. Нормализиране на сигнала за обратна връзка

Осигуряване на правилна обратна връзка за състоянието и позицията:

Стандартизация на сигналите за превключване

- Вариации на изхода на превключвателя:

Конфигурации PNP срещу NPN5

Нормално отворени срещу нормално затворени

2-проводникови срещу 3-проводникови конструкции

- Подходи за стандартизация:

Сигнални инвертори

Адаптери за конфигурация на изхода

Универсални входни интерфейсиПреобразуване на аналогова обратна връзка

- Разлики в аналоговите сигнали:

Диапазони на напрежението (0-10V, 0-5V, ±10V)

Токови сигнали (4-20mA, 0-20mA)

Вариации на мащабиране и отместване

- Методи за преобразуване:

Скалиращи устройства за сигнали

Преобразуватели на обхвата

Програмируеми предавателиЕнкодер и обратна връзка за позицията

- Вариации на обратната връзка за позицията:

Инкрементални срещу абсолютни енкодери

Формати на импулсите (A/B, стъпка/посока)

Разлики в резолюцията

- Техники за адаптиране:

Преобразуватели на импулсен формат

Умножители/разделители на разделителна способност

Преводачи на длъжности

Методология за изпълнение

За да приложите ефективно преобразуване на сигнали, следвайте този структуриран подход:

Стъпка 1: Анализ на интерфейса за управление

Започнете с цялостно разбиране на изискванията за сигналите:

Документация на съществуващата система

- Сигнали за контрол на документи:

Сигнали за управление на клапаните

Сензорни входове

Сигнали за обратна връзка

Комуникационни интерфейси

- Идентифициране на спецификациите на сигнала:

Нива на напрежение/ток

Комуникационни протоколи

Изисквания за срокове

Спецификации на натоварванетоИзисквания към системата за подмяна

- Документиране на нови сигнали за компоненти:

Изисквания за входни данни за управление

Спецификации на изходния сигнал

Комуникационни възможности

Изисквания за захранване

- Идентифицирайте пропуските в съвместимостта:

Несъответствия между напрежението и тока

Разлики в протоколите

Несъвместимост на конекторите

Вариации във времетоОпределяне на оперативните изисквания

- Определяне на критичните параметри:

Изисквания за време за реакция

Нужди от актуализиране на скоростта

Изисквания за прецизност

Очаквания за надеждност

- Определяне на критерии за ефективност:

Максимално допустима латентност

Изисквана точност на сигнала

Предпочитания за режима на отказ

Стъпка 2: Разработване на решение за преобразуване

Разработване на цялостна стратегия за преобразуване на сигнала:

Оценка на стандартен преобразувател

- Проучете наличните решения:

Предоставени от производителя преобразуватели

Интерфейсни устройства на трети страни

Универсални преобразуватели на сигнали

- Оценяване на възможностите за изпълнение:

Точност на сигнала

Време за реакция

Оценки на надеждносттаДизайн на потребителски интерфейс

- Разработване на спецификации:

Изисквания за преобразуване на сигнала

Спецификации за околната среда

Изисквания за интеграция

- Създаване на подробни проекти:

Проектиране на вериги

Избор на компоненти

Спецификации на корпусаРазработване на хибридни решения

- Комбинирайте стандартни и персонализирани елементи:

Стандартни преобразуватели на сигнали

Потребителски интерфейсни платки

Специфично за приложението програмиране

- Оптимизиране на производителността:

Минимизиране на закъснението на сигнала

Осигуряване на целостта на сигнала

Прилагане на подходяща изолация

Стъпка 3: Изпълнение и валидиране

Изпълнение на плана за конвертиране с правилно валидиране:

Контролирано изпълнение

- Разработване на процедура за инсталиране:

Електрически схеми

Настройки за конфигуриране

Последователности на тестване

- Създаване на процес на проверка:

Тестове за проверка на сигналите

Валидиране на времето

Оперативно изпитванеВалидиране на ефективността

- Изпитване при работни условия:

Нормална работа

Условия на максимално натоварване

Сценарии за възстановяване на грешки

- Проверете критичните параметри:

Точност на сигнала

Време за реакция

Надеждност при вариацииДокументиране и стандартизация

- Създайте подробна документация:

Диаграми за състоянието на сградата

Записи на конфигурацията

Ръководства за отстраняване на неизправности

- Разработване на стандарти:

Одобрени спецификации на преобразувателя

Изисквания за инсталиране

Очаквания за изпълнение

Приложение в реалния свят: Надграждане на опаковъчното оборудване

Един от най-успешните ми проекти за преобразуване на сигналите беше за производител на опаковъчно оборудване, който премина от компоненти на Festo към SMC. Техните предизвикателства включваха:

- Преминаване от вентилни терминали на Festo към вентилни колектори на SMC

- Интеграция със съществуваща PLC система за управление

- Поддържане на точни времеви взаимоотношения

- Запазване на диагностичните възможности

Внедрихме цялостна стратегия за преобразуване:

Анализ на интерфейса за управление

- Документирани съществуващи сигнали за терминали Festo CPX

- Изисквания за замяна на SMC EX600

- Идентифицирани разлики в протоколите и сигналите

- Определяне на критичните параметри на времетоРазработване на решения за преобразуване

- Проектиран конвертор на протоколи за комуникация с полева шина

- Създадени интерфейси за адаптиране на сигнали за аналогови сензори

- Разработена нормализация на обратната връзка за позицията

- Реализирано картографиране на диагностични сигналиИзпълнение и валидиране

- Инсталирани компоненти за преобразуване

- Конфигурирано картографиране на сигнала

- Проведено цялостно тестване

- Документирана окончателна конфигурация

Резултатите показаха безпроблемна интеграция:

| Метричен | Оригинална система | Преобразувана система | Изпълнение |

|---|---|---|---|

| Време за реакция на управлението | 12 ms | 11 ms | Подобрение 8% |

| Точност на обратната връзка за позицията | ±0,1 мм | ±0,1 мм | 100% се поддържа |

| Възможност за диагностика | 24 параметри | 28 параметри | Подобрение на 17% |

| Надеждност на системата | 99.7% време за работа | 99.8% време за работа | 0.1% подобрение |

| Време за интегриране | N/A | 8 часа | В рамките на графика |

Ключовото разбиране беше, че успешната интеграция на управлението изисква да се обърне внимание на всички нива на сигнала - захранване, управление, обратна връзка и комуникация. Чрез прилагането на цялостна стратегия за преобразуване, която поддържа целостта на сигнала, като същевременно адаптира форматите и протоколите, те успяха да постигнат безпроблемна интеграция между компонентите на различните производители, като същевременно действително подобриха цялостната производителност на системата.

Заключение

Ефективната съвместимост между различни марки цилиндрични системи без пръти чрез стратегическо адаптиране на интерфейса, прецизно модифициране на релсите и интелигентно преобразуване на сигналите за управление осигурява значителни ползи за ефективността на поддръжката, управлението на резервните части и надеждността на системата. Тези подходи обикновено генерират незабавна възвръщаемост чрез намаляване на изискванията за инвентар и опростена поддръжка, като същевременно осигуряват дългосрочна гъвкавост за развитие на системата.

Най-важният извод от опита ми при внедряването на тези решения за съвместимост в различни индустрии е, че интеграцията на различни марки е напълно възможна при правилен подход. Чрез прилагане на стандартизирани методи за адаптиране и създаване на изчерпателна документация организациите могат да се освободят от специфичните за производителя ограничения и да създадат наистина гъвкави пневматични системи.

Често задавани въпроси относно съвместимостта с различни марки

Кой е най-трудният аспект на съвместимостта между Festo и SMC?

Монтажът на сензора и разликите в сигнала за обратна връзка представляват най-голямото предизвикателство, което изисква както механично адаптиране, така и преобразуване на сигнала.

Могат ли адаптациите на релсите да издържат на същите натоварвания като оригиналните компоненти?

Правилно проектираните адаптации на релсите обикновено запазват 90-95% от първоначалната товароносимост, като същевременно осигуряват правилно подравняване и работа.

Каква е типичната времева рамка за възвръщаемост на инвестициите при внедряване на съвместимост с няколко марки?

Повечето организации постигат пълна възвръщаемост на инвестициите в рамките на 6-12 месеца чрез намаляване на разходите за инвентар и времето за поддръжка.

Кои марки са най-лесни за съвместимост?

Festo и SMC предлагат най-прекия път за съвместимост поради изчерпателната си документация и сходната философия на проектиране.

Преобразувателите на сигнали водят ли до значителни забавяния на реакцията?

Съвременните преобразуватели на сигнали обикновено добавят само 1-5 ms закъснение, което е пренебрежимо малко в повечето пневматични приложения.

-

Предоставя подробно ръководство за общите стандарти за промишлени тръбни резби, включително G (BSPP), M (метрични) и Rc (BSPT), което е от съществено значение за осигуряване на херметични пневматични връзки. ↩

-

Обяснява разликите между разпространените стандарти за Т-образен и С-образен прорез, използвани за монтиране на сензори върху пневматични цилиндри, като помага на техниците да изберат правилния монтажен хардуер. ↩

-

Предлага задълбочено обяснение на анализа на допустимите отклонения (или подреждането) - критичен инженерен метод, използван за изчисляване на кумулативния ефект от допустимите отклонения на частите върху крайните размери и напасването на сглобката. ↩

-

Описва принципите на индустриалния Ethernet, използването на стандартни Ethernet протоколи в индустриална среда с протоколи, които осигуряват детерминизъм и контрол в реално време, необходими за автоматизацията. ↩

-

Предоставя ясно ръководство за разликата между типовете изходни сигнали на сензори PNP (захранващи) и NPN (потъващи), което е фундаментално знание за правилното свързване на индустриални вериги за управление. ↩