Случвало ли ви се е производствените ви разходи да нараснат до небето поради неочаквана повреда на оборудването? Случвало ми се е. Виновникът често се крие в невидимия свят на повърхностните взаимодействия. Когато две повърхности се срещат в пневматичните ви системи, триенето се превръща в най-големия ви враг или най-големия ви съюзник.

Трибология1-науката за триенето, износването и смазването - оказва пряко влияние върху работата на пневматичните системи, като влияе върху енергийната ефективност, продължителността на живота на компонентите и експлоатационната надеждност. Разбирането на тези фундаментални принципи може да намали разходите за поддръжка с до 30% и да удължи живота на оборудването с години.

Миналия месец посетих производствено предприятие в Бостън, в което безпрътовите цилиндри се повреждаха на всеки няколко седмици. Екипът по поддръжката беше озадачен, докато не разгледахме трибологичните фактори. До края на тази статия ще разберете как да приложите основите на трибологията, за да разрешите подобни проблеми в собствените си системи.

Съдържание

- Проверка на триенето на Кулон: Как може да се провери този закон в реални приложения?

- Степени на грапавост на повърхността: Кои стандарти са от значение за пневматичните компоненти?

- Гранично смазване: Защо този механизъм е от решаващо значение за пневматичните системи?

- Заключение

- Често задавани въпроси относно трибологията в пневматичните системи

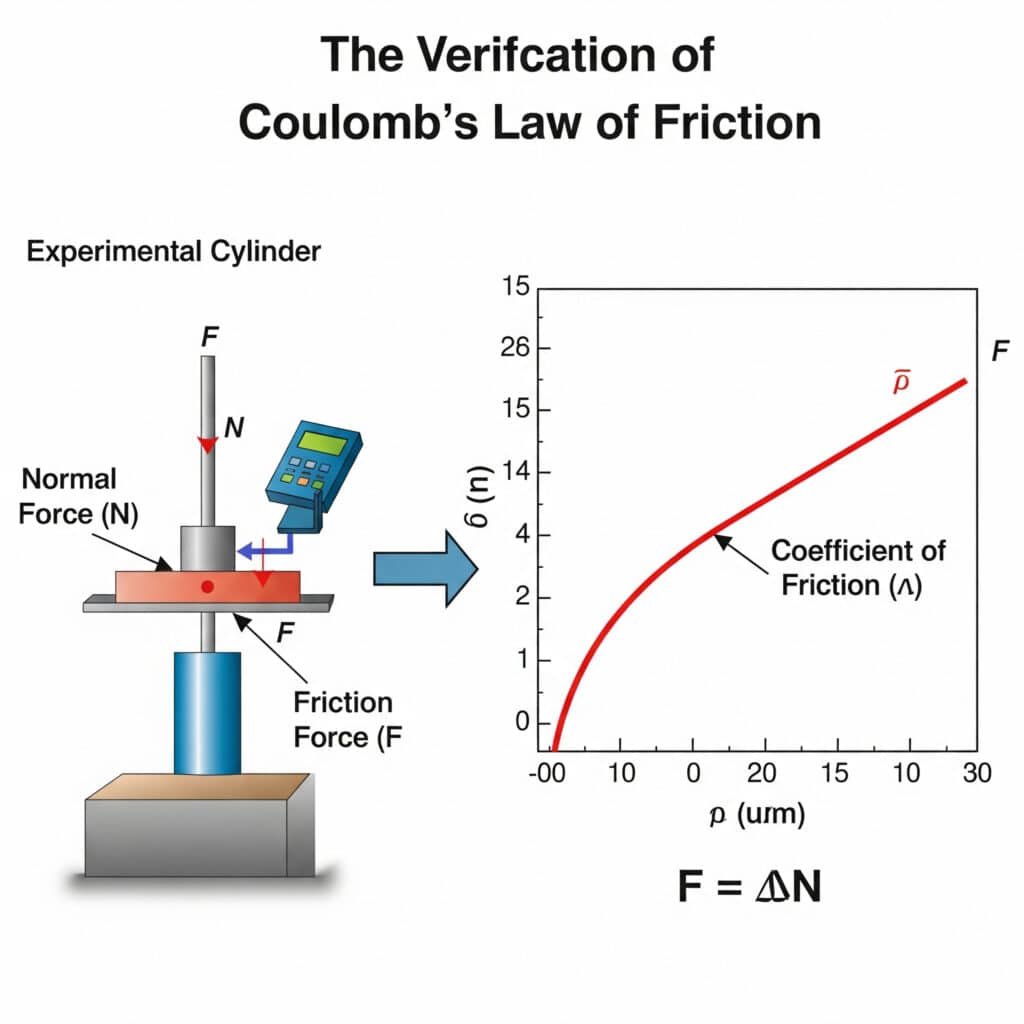

Проверка на триенето на Кулон: Как може да се провери този закон в реални приложения?

Основата на съвременния анализ на триенето започва със закона на Кулон, но как да проверим неговата приложимост в реални пневматични системи? Този въпрос има значителни последици за прогнозиране на поведението на компонентите.

Закон за триенето на Кулон2 може да се провери в пневматични приложения чрез контролирано изпитване на натоварване, при което силата на триене (F) е равна на коефициента на триене (μ), умножен по нормалната сила (N). Тази зависимост остава линейна, докато не настъпи деформация на материала или разрушаване на смазването, което я прави съществена за прогнозиране на работата на цилиндрите без пръти.

Спомням си, че работих с производител на автомобилни части в Мичиган, който не можеше да разбере защо техните цилиндри с направляващи пръти работят непостоянно. Създадохме прост тест за проверка по Кулон и открихме, че приетият от тях коефициент на триене е бил с почти 40%. Това единствено прозрение промени подхода им към поддръжката.

Практически методи за проверка

Тестването на закона на Кулон не изисква сложно оборудване, а само методичен подход:

- Статично тестване: Измерване на силата, необходима за започване на движение

- Динамично тестване: Измерване на силата, необходима за поддържане на постоянна скорост

- Изпитване с променливо натоварване: Потвърждаване на линейността при различни нормални сили

Фактори, влияещи върху точността на коефициента на триене

| Фактор | Въздействие върху коефициента на триене | Стратегия за смекчаване |

|---|---|---|

| Чистота на повърхността | До 200% вариация | Стандартизиран протокол за почистване |

| Температура | 5-15% промяна на 10°C | Тестване при контролирана температура |

| Влажност | 3-8% вариации при неизолирани системи | Контрол на околната среда по време на изпитването |

| Период на пробив | До 30% намаление след първоначална употреба | Предварителна подготовка на компонентите преди тестване |

| Сдвояване на материали | Фундаментална детерминанта | Документиране на точните спецификации на материалите |

Често срещани погрешни схващания при изпитването на триене

При проверката на закона на Кулон в пневматични системи няколко погрешни схващания могат да доведат до грешки:

Предположение за постоянен коефициент на триене

Много инженери приемат, че коефициентът на триене остава постоянен при всички условия. В действителност той варира в зависимост от:

- Скорост: Статичният коефициент се различава от динамичния коефициент

- Температура: Повечето материали показват температурно зависимо триене

- Време за контакт: Продължителният контакт може да увеличи статичното триене

- Състояние на повърхността: Износването променя характеристиките на триене с течение на времето

Пренебрегване на феномена на прилепване и приплъзване

Преходът между статично и динамично триене често води до отривисто движение, наречено придържане-приплъзване3:

- Компонентът е неподвижен (прилага се статично триене)

- Силата се увеличава, докато започне движението

- Триенето внезапно спада до динамично ниво

- Компонентът ускорява

- Силата намалява, компонентът се забавя

- Повтаряне на цикъла

Този феномен е особено важен за безпрътовите пневматични цилиндри, работещи при ниски скорости.

Степени на грапавост на повърхността: Кои стандарти са от значение за пневматичните компоненти?

Грапавостта на повърхността оказва значително влияние върху работата на пневматичните компоненти, но върху кои стандарти за измерване трябва да се съсредоточите? Отговорът варира в зависимост от приложението и типа на компонента.

Степените на грапавост на повърхността за пневматични компоненти обикновено варират от Ra 0,1 до 1,6 μm4, като критичните уплътнителни повърхности изискват по-гладки покрития (0,1-0,4 μm), а лагерните повърхности се нуждаят от специфични профили на грапавост (0,4-0,8 μm), за да задържат смазката, като същевременно минимизират триенето и износването.

По време на посещение за отстраняване на неизправности в завод за преработка на храни в Уисконсин открих, че неизправностите на цилиндрите без пръти се дължат на неправилни спецификации на повърхността. Техният екип по поддръжката е заменил уплътненията със стандартни компоненти, но несъответствието на грапавостта на повърхността е довело до ускорено износване. Разбирането на стандартите за грапавост щеше да предотврати тази скъпоструваща грешка.

Критични параметри на грапавостта на повърхността

Въпреки че Ra (средната грапавост) обикновено се определя, други параметри предоставят важна информация:

- Rz (максимална височина): Разликата между най-високия връх и най-ниската долина

- Rsk (изкривяване): Показва дали профилът има повече върхове или долини.

- Rku (Куртоза): Описва остротата на профила

- Rp (максимална височина на върха): Важно за първоначалния контакт и въвеждането в експлоатация

Изисквания за грапавост на повърхността по тип компонент

| Компонент | Препоръчителен диапазон на Ra (μm) | Критичен параметър | Причина |

|---|---|---|---|

| Отвор на цилиндъра | 0.1-0.4 | Rsk (предпочитан отрицателен) | Живот на уплътнението, предотвратяване на течове |

| Бутален прът | 0.2-0.6 | Rz (контролирано) | Износване на уплътненията, запазване на смазването |

| Лагерни повърхности | 0.4-0.8 | Rku (предпочитан платикуртичен) | Задържане на смазка, устойчивост на износване |

| Седалки на клапани | 0.05-0.2 | Rp (минимизиран) | Ефективност на уплътняването, предотвратяване на течове |

| Външни повърхности | 0.8-1.6 | Ra (последователно) | Устойчивост на корозия, външен вид |

Методи за измерване и техните приложения

Различните техники за измерване дават различна представа за характеристиките на повърхността:

Методи за контакт

- Профилометри със стилус: Стандарт за измерване на Ra, но може да повреди деликатни повърхности

- Преносими тестери за грапавост: Удобен за използване в полеви условия, но по-малко прецизен

Безконтактни методи

- Оптична профилометрия: Отлично за меки материали или готови компоненти

- Лазерно сканиране: Предоставя 3D карти на повърхността с висока разделителна способност

- Микроскопия с атомна сила: За наноразмерен анализ на критични повърхности

Еволюция на грапавостта на повърхността по време на експлоатацията на компонента

Повърхностната грапавост не е статична - тя се променя през целия жизнен цикъл на компонента:

- Етап на производство: Първоначално обработено или шлифовано покритие

- Период на вработване: Върховете се износват, грапавостта намалява

- Работа в стабилно състояние: Стабилизиран профил на грапавостта

- Ускоряване на износването: Нарастващата грапавост е сигнал за приближаваща се повреда

Мониторингът на тези промени може да осигури ранно предупреждение за повреда на компонента, особено в критични приложения на безпрътовите пневматични цилиндри.

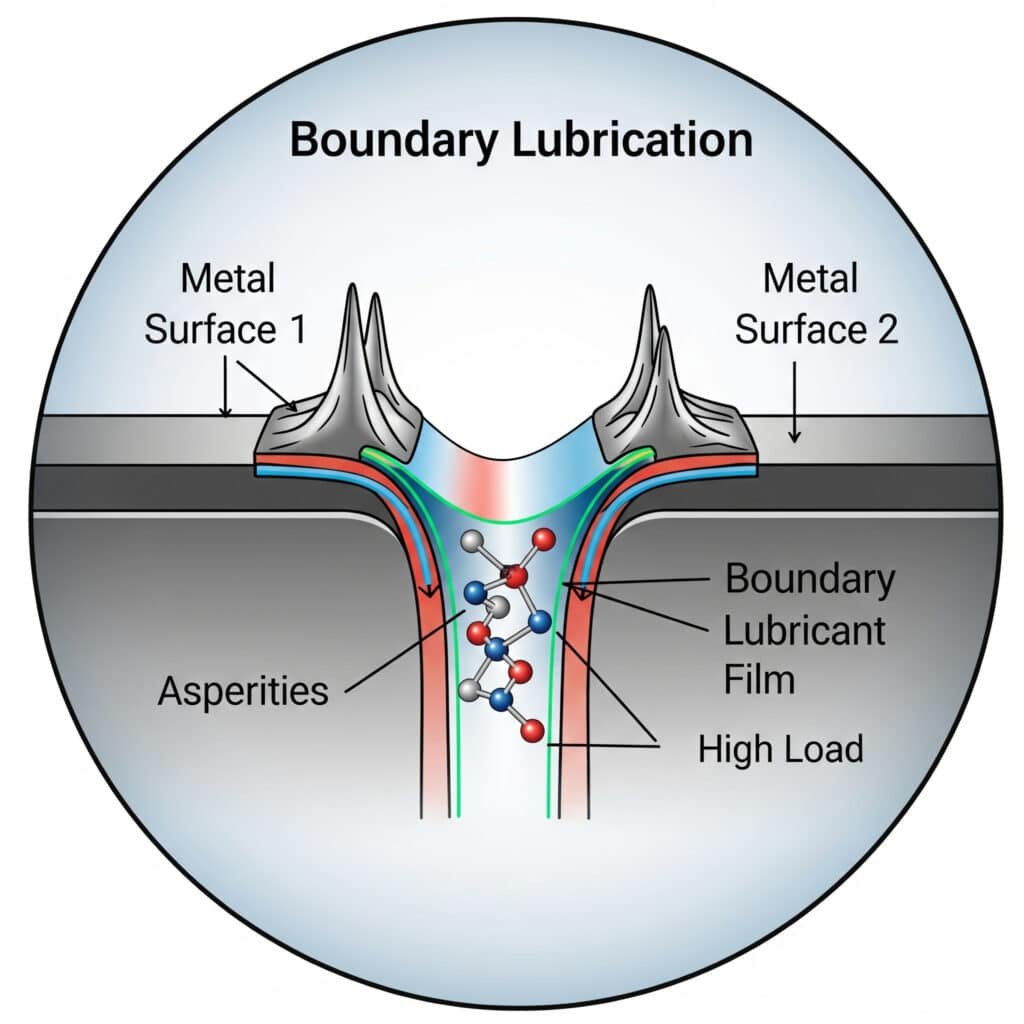

Гранично смазване: Защо този механизъм е от решаващо значение за пневматичните системи?

Граничното смазване представлява тънката граница между приемливата работа и катастрофалната повреда в пневматичните системи. Разбирането на този механизъм е от съществено значение за правилната поддръжка и проектиране.

Граничното смазване възниква, когато тънък молекулен филм от смазочен материал разделя две повърхности при високо натоварване или ниска скорост. Този режим е от решаващо значение за пневматичните системи, тъй като предпазва компонентите при пускане в експлоатация, работа с ниска скорост и сценарии с високо натоварване, когато не може да се поддържа пълно смазване с флуиден филм.

Наскоро се консултирах с производител на опаковъчно оборудване в Калифорния, чиито магнитни цилиндри без пръти се сблъскваха с преждевременна повреда на уплътненията. Техните инженери бяха избрали смазочен материал единствено въз основа на вискозитета, без да вземат предвид граничните смазочни свойства. След преминаването към смазочен материал с превъзходни гранични добавки, животът на уплътненията се увеличи три пъти.

Четирите режима на смазване

За да разберем значението на граничното смазване, трябва да го поставим в контекст:

- Гранично смазване: Повърхностни асперси в пряк контакт, защитени само от молекулярни филми

- Смесено смазване: Частичен флуиден филм с известен контакт с аспертите

- Еластохидродинамично смазване: Тънък флуиден филм с деформация на повърхността

- Хидродинамично смазване: Пълно разделяне чрез течен филм

Механизми за гранично смазване

Как точно граничното смазване защитава повърхностите? Няколко механизма работят заедно:

Адсорбция

Полярните молекули в смазочния материал се прикрепят към металните повърхности, като създават защитни слоеве:

- Полярната "глава" се свързва с металната повърхност

- Неполярната "опашка" се простира навън

- Тези подредени молекули са устойчиви на проникване

- Могат да се образуват множество слоеве за по-добра защита

Химическа реакция

Някои добавки влизат в реакция с повърхностите и образуват защитни съединения:

- ZDDP (цинков диалкилдитиофосфат)[^5]: Оформя защитно фосфатно стъкло

- Сярни съединения: Създаване на защитни слоеве от железен сулфид

- Мастни киселини: Реагира, като образува метални сапуни върху повърхностите

Избор на смазочни материали за гранични условия

За пневматични компоненти, като например цилиндри без пръти, които често работят в гранични условия:

| Тип на добавката | Функция | Най-добро приложение |

|---|---|---|

| Защита от износване (AW) | Образува защитни филми при умерени натоварвания | Общи пневматични компоненти |

| Extreme Pressure (EP) | Създава жертвени повърхностни слоеве при високи натоварвания | Приложения за тежки условия |

| Модификатори на триенето | Намалява приплъзването при гранични условия | Системи за прецизно позициониране |

| Твърди смазочни материали (PTFE, графит) | Осигурява физическо разделяне, когато филмът на течността не успее да се справи | Приложения с високо натоварване и ниска скорост |

Оптимизиране на граничното смазване в пневматичните системи

Увеличаване на експлоатационния живот на компонентите чрез подобряване на граничното смазване:

- Подготовка на повърхността: Контролираната грапавост създава резервоари за смазочни материали

- Избор на добавки: Съобразяване на добавките с двойките материали и условията на работа

- Интервали за смяна на смазването: По-често, отколкото при смазване с пълен слой

- Контрол на замърсяването: Частиците нарушават граничните филми по-силно, отколкото филмите от течности

- Управление на температурата: Ефективността на граничните добавки зависи от температурата

Заключение

Разбирането на основите на трибологията - проверката на триенето на Кулон, стандартите за грапавост на повърхността и механизмите за гранично смазване - е от съществено значение за оптимизиране на работата на пневматичните системи. Чрез прилагането на тези принципи можете значително да намалите разходите за поддръжка, да удължите живота на компонентите и да подобрите експлоатационната надеждност.

Често задавани въпроси относно трибологията в пневматичните системи

Какво представлява трибологията и защо е важна за пневматичните системи?

Трибологията е наука за взаимодействащите си повърхности в относително движение, включително триене, износване и смазване. В пневматичните системи трибологичните фактори оказват пряко влияние върху енергийната ефективност, продължителността на живота на компонентите и експлоатационната надеждност. Правилното трибологично управление може да намали консумацията на енергия с 10-15% и да удължи живота на компонента с 2-3 пъти.

Как влияе грапавостта на повърхността върху живота на уплътненията в безпрътовите цилиндри?

Грапавостта на повърхността влияе върху живота на уплътнението чрез няколко механизма: твърде гладката повърхност не задържа достатъчно смазка, а твърде грапавата повърхност води до ускорено износване на уплътнението. Оптималната грапавост на повърхността (обикновено Ra 0,1-0,4 μm) създава микроскопични долини, които действат като резервоари за смазка, като същевременно поддържа достатъчно гладък профил, за да предотврати повреда на уплътнението.

Каква е разликата между граничното и хидродинамичното смазване?

Гранично смазване се получава, когато повърхностите са разделени само от молекулярно тънки филми от смазочни добавки, като все още има известен контакт с аспертите. Хидродинамичното смазване се характеризира с пълно разделяне на повърхностите от флуиден филм. Пневматичните компоненти обикновено работят в режими на гранично или смесено смазване по време на пускане в експлоатация и работа при ниски скорости.

Как мога да проверя дали законът за триенето на Кулон е приложим за моето конкретно приложение?

Проведете прост тест, като измерите силата на триене при различни нормални натоварвания, като поддържате постоянна скорост и температура. Нанесете резултатите на графиката - ако зависимостта е линейна (сила на триене = коефициент на триене × нормална сила), се прилага законът на Кулон. Отклоненията от линейността показват, че други фактори, като адхезия или деформация на материала, са значими.

Кои свойства на смазочните материали са най-важни за пневматичните компоненти?

За пневматичните компоненти, особено за безпрътовите цилиндри, ключовите свойства на смазочните материали включват: подходящ вискозитет за работния температурен диапазон, силни добавки за гранично смазване, съвместимост с уплътнителните материали, устойчивост на вода и окисляване и добра адхезия към метални повърхности. Синтетичните смазочни материали често превъзхождат минералните масла в тези приложения.

-

Предоставя цялостен преглед на трибологията - интердисциплинарна наука, която изучава триенето, износването, смазването и конструкцията на взаимодействащи си повърхности в относително движение. ↩

-

Предлага подробно обяснение на законите на Кулон за сухото триене, които са основни модели, използвани за приблизително определяне на силите на статично и кинетично триене. ↩

-

Обяснява динамиката на триенето при прилепване - спонтанно рязко движение, което може да се получи, когато два обекта се плъзгат един върху друг, и което е от решаващо значение за разбирането на нестабилността при ниски скорости. ↩

-

Предоставя техническо определение на Ra - средноаритметичната стойност на абсолютните стойности на отклоненията на височината на профила от средната линия, която е най-широко използваният параметър за качество на повърхността. ↩