Всеки инженер, с когото се консултирам, се сблъсква с една и съща дилема: стандартните пневматични цилиндри се повреждат преждевременно в трудни условия. Независимо дали се борите с агресивни химикали, ограничено пространство или изисквания за прецизност, конвенционалните цилиндри просто не са проектирани за тези взискателни приложения. Това ограничение налага скъпоструващи цикли на поддръжка, престои в производството и разочароващи промени в дизайна.

Оптималният специален цилиндър за екстремни приложения съчетава специфични за приложението материали, които са устойчиви на корозивни среди, компактни конструкции, които поддържат производителността в компактни пространства, и прецизно разработени компоненти, които осигуряват точност при критични операции. Този специализиран подход обикновено удължава експлоатационния живот с 300-500% в сравнение със стандартните цилиндри в предизвикателни среди.

Миналия месец посетих съоръжение за производство на полупроводници в Сингапур, което подменяше стандартните бутилки на всеки 3-4 седмици поради агресивно излагане на химикали. След внедряването на нашето решение за специални устойчиви на корозия бутилки с персонализирани компоненти от Hastelloy, те вече работят непрекъснато повече от 8 месеца без нито една повреда. Позволете ми да ви покажа как да постигнете подобни резултати за вашето предизвикателно приложение.

Съдържание

- Сравнение на материалите на устойчивите на корозия цилиндри

- Изпитване на компактността на ултратънката структура на цилиндъра

- Проверка на точността на цилиндъра без пръти с магнитно съединение

- Заключение

- Често задавани въпроси относно специалните цилиндри

Кои материали за цилиндри действително оцеляват при излагане на агресивни химикали?

Изборът на неподходящ материал за корозионна среда е една от най-скъпите грешки, които виждам да правят инженерите. Или материалът се поврежда преждевременно, което води до скъп престой, или те харчат прекалено много за екзотични сплави, когато по-рентабилни варианти биха били достатъчни.

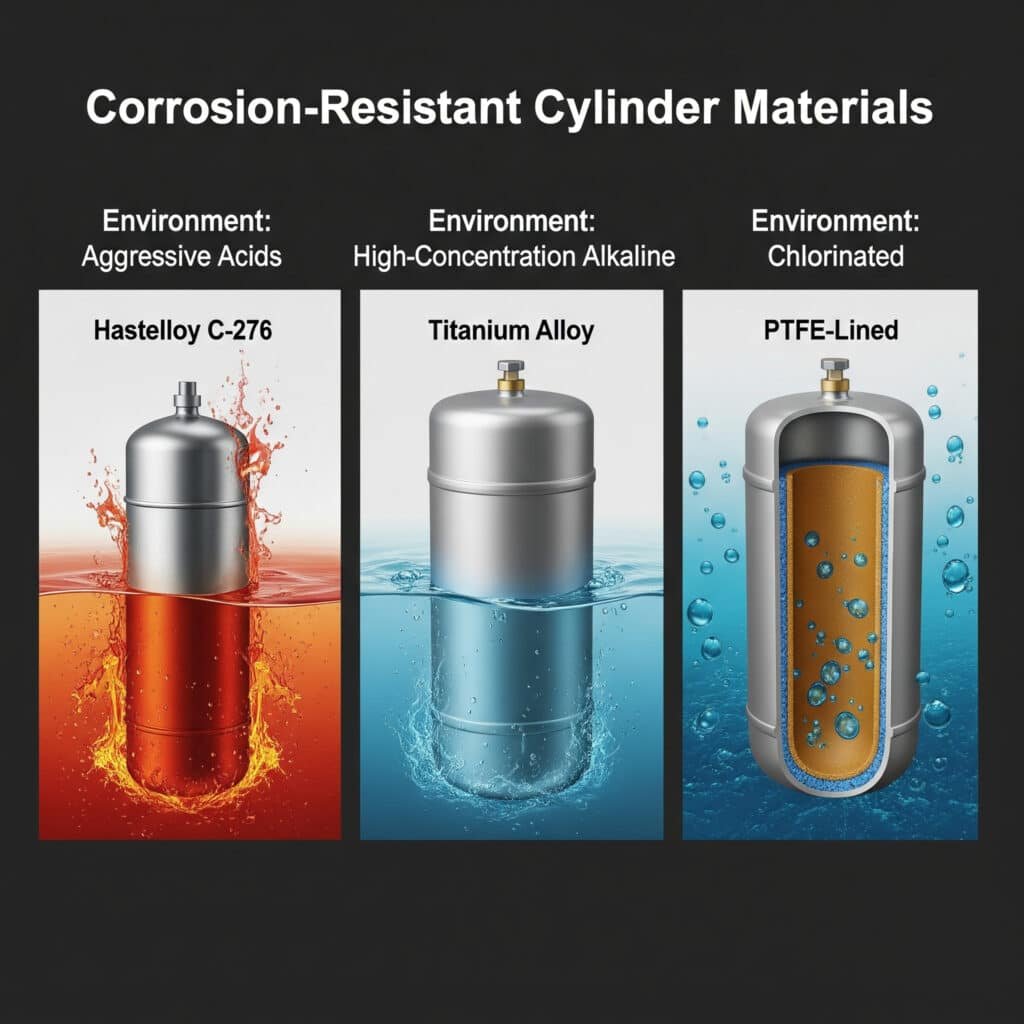

Оптималният материал за антикорозионния цилиндър зависи от специфичната химическа среда, работната температура и изискванията за налягане. За най-агресивните киселинни среди, Hastelloy C-2761 осигурява превъзходна производителност, докато за алкални приложения с висока концентрация се използват по-добре титанови сплави. За хлорирани среди специализираните цилиндри с тефлонова облицовка предлагат най-добрата комбинация от производителност и рентабилност.

Изчерпателно сравнение на материали за корозивни среди

След като анализирах стотици специални приложения на цилиндри в корозионна среда, съставих това сравнение на характеристиките на материалите:

| Материал | Устойчивост на киселини | Алкална устойчивост | Устойчивост на хлориди | Температурен диапазон | Относителна цена | Най-добри приложения |

|---|---|---|---|---|---|---|

| 316L неръждаема стомана | Умерен | Добър | Беден | -40°C до 260°C | 1x (базова линия) | Леки хранителни киселини, разредени химикали |

| Hastelloy C-276 | Отличен | Добър | Отличен | -120°C до 450°C | 5-7x | Концентрирани киселини, смесени химикали |

| Титан клас 2 | Добър | Отличен | Много добър | -60°C до 350°C | 3-4x | Хлорирани среди, морска вода |

| Монел 400 | Добър | Умерен | Отличен | -60°C до 540°C | 4-5x | Флуороводородна киселина, флуоридни соли |

| С PTFE облицовка | Отличен | Отличен | Отличен | -20°C до 150°C | 2-3x | Широка химическа съвместимост |

| PVDF | Много добър | Добър | Отличен | -30°C до 120°C | 1.5-2x | Обща химическа обработка |

| Сплав 20 | Много добър | Добър | Добър | -50°C до 300°C | 3-4x | Приложения на сярна киселина |

| Цирконий 702 | Отличен | Отличен | Добър | -60°C до 400°C | 8-10x | Горещи концентрирани киселини |

Рамка за избор на материали за корозивни приложения

Когато помагам на клиентите да изберат подходящия материал за тяхната корозионна среда, използвам тази рамка за вземане на решения:

Стъпка 1: Анализ на химическата среда

Започнете с обстоен анализ на специфичната химическа среда:

- Химически състав: Идентифицирайте всички налични химикали, включително следите от тях

- Нива на концентрация: Определете максималните очаквани концентрации

- Температурен диапазон: Определяне на минималните и максималните работни температури

- Изисквания за налягане: Определяне на работното налягане и евентуалните скокове на налягането

- Модел на експозиция: Непрекъснато потапяне срещу периодично излагане

Стъпка 2: Оценка на съвместимостта на материалите

Съобразете средата си с възможностите на материалите:

Киселинна среда

За киселинни приложения разгледайте тези специализирани опции:

Сярна киселина (H₂SO₄)

- Концентрации <50%: неръждаема стомана 316L често е достатъчна

- Концентрации 50-80%: Сплав 20 или Hastelloy B-3

- Концентрации >80%: Hastelloy C-276 или с PTFE облицовкаСолна киселина (HCl)

- Всяка концентрация: Hastelloy C-276, с PTFE облицовка или тантал за екстремни случаи

- Избягвайте повечето метали; дори "устойчивите" сплави могат да се повредят бързо.Азотна киселина (HNO₃)

- Концентрации <30%: 316L неръждаема стомана

- Концентрации 30-70%: Titanium Grade 2

- Концентрации >70%: Цирконий 702

Алкални среди

За алкални приложения:

Натриев хидроксид (NaOH)

- Концентрации <30%: 316L неръждаема стомана

- Концентрации 30-70%: Никел 200/201

- Концентрации >70%: Титан (с повишено внимание по отношение на температурата)Калиев хидроксид (KOH)

- Подобно на NaOH, но по-агресивно при по-високи температури

- Обмислете никел 200/201 или Hastelloy C-276

Хлорирани среди

За среди, съдържащи хлориди:

Морска вода/Brine

- Титан клас 2 или супер дуплексна неръждаема стомана

- За по-високи температури: Hastelloy C-276Хлорен газ/хипохлорит

- Цилиндри с PTFE облицовка

- За високо налягане: Титан със специални уплътнения

Стъпка 3: Специфичен подбор на компоненти

Различните компоненти на цилиндъра могат да изискват различни материали:

| Компонент | Материални съображения | Специални изисквания |

|---|---|---|

| Корпус на цилиндъра | Първична бариера срещу корозия | Обмислете влиянието на рейтинга на налягането |

| Бутален прът | Изложени на въздействието на медиите и атмосферата | Може да е необходимо покритие или композитна структура |

| Уплътнения | Критична химическа съвместимост | Температурните граници често са по-ниски от тези на металите |

| Крайни капачки | Може да се нуждае от същото съпротивление като тялото | Съвместимост на резбата с материала на тялото |

| Крепежни елементи | Риск от галванична корозия | Често се нуждаете от по-висок клас от този на тялото |

Проучване на случай: Решение за завод за химическа обработка

Завод за химическа преработка в Германия изпитва многократни повреди на пневматичните си цилиндри в среда на фосфорна киселина. Стандартните цилиндри от неръждаема стомана издържали само 2-3 седмици, преди да се повреди уплътнението и да настъпи корозия, която ги прави неизползваеми.

Специфичната им среда включва:

- 65% фосфорна киселина

- Работни температури 40-60°C

- Случайно пръскане (не непрекъснато потапяне)

- Работно налягане 6 bar

След като анализирахме тяхното приложение, препоръчахме специализиран цилиндър с:

- Корпус и пръчка на цилиндъра от Hastelloy C-276

- Модифицирани композитни уплътнения от PTFE

- Защитени вентилационни пътища за предотвратяване на проникването на киселина

- Специален дизайн на чистачките за отстраняване на остатъците от киселина

Резултати след изпълнението:

- Животът на цилиндъра е удължен от 2-3 седмици до над 12 месеца

- Разходи за поддръжка, намалени с 87%

- Подобрено време за работа на производството с 4,3%

- Общата възвръщаемост на инвестициите е постигната за по-малко от 5 месеца въпреки 4,5 пъти по-високите първоначални разходи за цилиндър

Съображения за прилагане на устойчиви на корозия бутилки

Когато внедрявате специални цилиндри, устойчиви на корозия, вземете предвид тези важни фактори:

Изисквания за сертифициране на материали

Осигуряване на правилна проверка на материалите:

- Изискване на сертификати за изпитване на материали (MTC)

- Помислете за PMI (положителна идентификация на материала)2 тестване за критични приложения

- Проверете правилния клас на материала, а не само типа на материала

Опции за обработка на повърхността

Обработката на повърхността може да повиши устойчивостта на корозия:

- Електрополиране на неръждаеми стомани (подобрява пасивния слой)

- PTFE покритие за допълнителна химическа бариера

- Специализирано анодиране за алуминиеви компоненти

- Обработки за пасивиране на специфични сплави

Избор на уплътнения за корозивни среди

Уплътненията често се повреждат преди металните компоненти:

- FFKM (перфлуороеластомер) за най-широка химическа устойчивост

- Модифицирани съединения на PTFE за специфични химикали

- Обмислете композитни уплътнения с химически устойчива облицовка

- Внимателно преценявайте температурните граници

Протоколи за поддръжка

Разработване на специфични процедури за поддръжка:

- Редовни графици за инспекции в зависимост от степента на експозиция

- Правилни процедури за почистване, които не увреждат материалите

- Интервали за подмяна на уплътненията в зависимост от материала и експозицията

- Документиране на ефективността на материала за бъдещи справки

Колко компактни могат да бъдат пневматичните цилиндри, като същевременно се запазва производителността им?

Ограниченията в пространството са все по-голямо предизвикателство при проектирането на съвременни машини. Инженерите са принудени да правят компромис между производителност и размер, което често води до недостатъчно мощни задвижвания или до препроектиране на машини.

Свръхтънките пневматични цилиндри могат да достигнат височина на профила от 8 мм, като същевременно запазват производителността си чрез оптимизирани вътрешни пътища на потока, подсилени конструкции на корпуса и специализирани геометрии на уплътненията. Най-ефективните компактни цилиндри осигуряват 85-95% от силата на конвенционалните конструкции, като същевременно заемат по-малко от 40% от пространството.

Показатели за компактност за специални цилиндри

При оценяването на ултратънки цилиндри тези ключови показатели определят реалните характеристики:

| Метрика за ефективност | Стандартен цилиндър | Ултратънък цилиндър | Въздействие върху приложението |

|---|---|---|---|

| Височина на профила | 25-40 мм | 8-15 мм | Критични за приложения с ограничено пространство |

| Съотношение на изходната сила | 100% (изходно ниво) | 85-95% | Незначително намаляване на силата, приемливо за повечето приложения |

| Капацитет на странично натоварване | Висока | Умерен до нисък | В някои приложения може да се изискват направляващи системи |

| Живот на цикъла | 10+ милиона цикъла | 5-8 милиона цикъла | Приемлив компромис за много приложения |

| Ефективност на потока | Висока | Умерен | Може да изисква по-високо работно налягане |

| Степен на износване на уплътнението | Нисък | Умерен | Може да е необходима по-честа поддръжка |

Иновации в дизайна на свръхтънки цилиндри

Най-ефективните ултратънки цилиндри включват тези иновативни конструктивни елементи:

Оптимизирани структури на тялото

Усъвършенстваните структурни конструкции поддържат здравината с минимално количество материал:

Подсилени профили за екструдиране

Ултратънките алуминиеви профили с вътрешно оребряване осигуряват максимално съотношение между здравина и тегло, като същевременно минимизират височината. Критичните точки на напрежение са подсилени, без да се увеличават общите размери.Композитни материали за каросерията

Композитните материали с висока якост, като например полимерите, подсилени със стъклени влакна, предлагат отлична твърдост при намалено тегло и профил. Тези материали могат да се формоват в сложни форми, които трудно биха се изработили от метал.Асиметрично разпределение на напрежението

За разлика от конвенционалните симетрични конструкции на цилиндри, при усъвършенстваните ултратънки цилиндри се използват асиметрични структури на тялото, които поставят повече материал точно там, където анализът на напрежението показва, че е необходим.

Иновативни дизайни на бутала

Конвенционалните конструкции на буталата губят ценно пространство:

Овална геометрия на буталото

Вместо традиционните кръгли бутала, овалните или правоъгълните конструкции на буталата увеличават максимално площта, генерираща сила, като същевременно минимизират височината. Специалните конструкции на уплътненията са съобразени с тези нетрадиционни форми.Интегрирани повърхности на лагерите

Чрез вграждане на лагерните повърхности директно в конструкцията на буталото могат да се елиминират отделни направляващи системи, като се спестява ценно пространство, без да се влошава производителността.Конфигурации с няколко камери

Някои усъвършенствани конструкции използват множество по-малки камери вместо една голяма камера, което позволява по-тънки общи профили при запазване на мощността.

Инженеринг на пътя на потока

Вътрешните ограничения на дебита често ограничават работата на компактните цилиндри:

Оптимизирани местоположения на портовете

Стратегическо позициониране на въздушните портове, за да се сведе до минимум дължината на пътя на потока и да се увеличи ефективната площ въпреки ограниченото пространство.Дизайн на вътрешния канал за поток

Компютърно оптимизираните канали за поток намаляват спада на налягането, който обикновено е проблем за компактните конструкции. CFD (изчислителна динамика на флуидите)3 Анализът идентифицира и премахва точките на ограничение.Специализирана интеграция на клапани

Директното интегриране на функциите на вентила в корпуса на цилиндъра елиминира външните водопроводни тръби и намалява ограниченията на потока.

Методология за изпитване на компактността

За правилна оценка на работата на ултратънките цилиндри препоръчвам този цялостен подход за тестване:

Изпитване на ефективността на размерите

Измерване на истинската ефективност на пространството:

Съотношение на силата към височината (FHR)

Изчислете изходната сила, разделена на височината на профила. По-високите стойности показват по-добра пространствена ефективност. FHR = изходна сила (N) ÷ височина на профила (mm)Коефициент на използване на обема (VUF)

Определете колко ефективно цилиндърът преобразува общия си обем в работа. VUF = Изходна сила (N) × Дължина на хода (mm) ÷ Общ обем (mm³)Анализ на обвивката на инсталацията

Преценете общото необходимо пространство, включително монтажния хардуер и връзките, а не само самия корпус на цилиндъра.

Изпитване на ефективността при ограничения

Оценете как компактният дизайн се представя в реални условия:

Тестване на инсталация с ограничения

Монтирайте цилиндъра в реалната среда с ограничено пространство, за да проверите дали е подходящ и функционира.Оценка на разсейването на топлината

Измерване на работната температура по време на непрекъснат цикъл. Компактните конструкции често имат по-малка повърхност за отвеждане на топлината.Оценка на капацитета на странично натоварване

Прилагайте градуирани странични натоварвания, за да определите практическите граници, преди да се появи обвързване.Линейност на налягането и силата

Тествайте изходната сила в целия диапазон на налягането, за да идентифицирате нелинейно поведение, което може да повлияе на работата на приложението.

Проучване на случай: Приложение за полупроводниково оборудване

Производител на полупроводниково оборудване в Тайван се нуждаеше от изключително тънък пневматичен задвижващ механизъм за система за обработка на пластини. Ограничението на пространството беше сериозно - височина не повече от 12 mm, като същевременно се изискваше сила 120 N с ход 50 mm.

Минималната височина на стандартните цилиндри, отговарящи на изискването за сила, е 25-30 mm, което ги прави напълно неподходящи. След като оценихме няколко специални варианта на цилиндри, разработихме персонализирано ултратънко решение с:

- 11,5 мм обща височина на профила

- Овален дизайн на буталото с ефективна ширина 20 мм

- Подсилен алуминиев корпус с вътрешно оребряване

- Специализирани уплътнения с ниско триене и модифицирана геометрия

- Интегрирани канали за поток, оптимизирани чрез CFD анализ

Резултати от изпълнението:

- 135N изходяща сила при 6 бара (надвишаване на изискванията)

- Пълен ход от 50 мм в ограниченото пространство

- Време на цикъла от 0,4 секунди (при спазване на изискванията за скорост)

- Потвърдена продължителност на живота от над 7 милиона цикъла

- Повишаване на работната температура само с 15°C над околната среда при продължителна работа

Клиентът успя да запази компактния дизайн на оборудването си, без да прави компромис с производителността, избягвайки скъпоструващото цялостно препроектиране на своята система за обработка на вафли.

Съображения за проектиране на приложения за ултратънки цилиндри

Когато внедрявате ултратънки цилиндри във вашето приложение, вземете предвид тези важни фактори:

Монтаж и подравняване

Компактните цилиндри са по-чувствителни към проблеми с монтажа:

- Осигуряване на напълно успоредни монтажни повърхности

- Помислете за интегрирани функции за монтаж, за да спестите допълнително място

- Използвайте прецизни методи за подравняване по време на монтажа

- Оценка на въздействието на топлинното разширение върху подравняването

Управление на налягането и силата

Оптимизиране на пневматичната система за компактни цилиндри:

- Обмислете възможността за работа при по-високо налягане, за да запазите изходната сила

- Прилагане на регулиране на налягането, специфично за компактния цилиндър

- Проверка на изискванията за сила по време на целия ход

- Отчитане на вариациите на триене на уплътнението, които влияят на нетната сила

Насочване и подкрепа

Много ултратънки конструкции имат намален капацитет на странично натоварване:

- Оценка на необходимостта от външни направляващи системи

- Обмислете варианти за интегрирани водачи, когато пространството позволява това.

- Минимизиране на моментните натоварвания чрез правилно позициониране на товара

- Внедряване на прецизни ограничители за предотвратяване на напрежението при прекомерно движение

Достъпност на поддръжката

Планирайте поддръжката въпреки тесните пространства:

- Конструкция за подмяна на уплътненията без пълно разглобяване

- Създаване на пътища за достъп за инспекция

- Обмислете вградени индикатори за износване

- Документиране на специални процедури за поддръжка за техници

Колко точни са цилиндрите без щанги с магнитна връзка при приложения с висока точност?

Точността на безпрътовите цилиндри е от решаващо значение за много прецизни приложения, но много инженери се сблъскват с непостоянна работа и преждевременни повреди, когато стандартните продукти са изтласкани извън границите на конструкцията им.

Магнитното свързване на цилиндри без пръти може да постигне точност на позициониране4 от ±0,05 mm и повторяемост от ±0,02 mm, когато са правилно определени и изпълнени. Моделите с най-висока прецизност включват прецизно шлифовани вътрешни лагерни повърхности, температурно компенсирани магнитни съединители и усъвършенствани системи за уплътняване, които поддържат ефективността при милиони цикли.

Метрики за точност за цилиндри с магнитни съединения

След като тествах стотици конфигурации на цилиндри без пръти, съставих тези критични показатели за производителност:

| Метрика за ефективност | Стандартен клас | Степен на прецизност | Клас за свръхпрецизност | Въздействие върху приложението |

|---|---|---|---|---|

| Точност на позициониране | ±0,25 мм | ±0,10 мм | ±0,05 мм | Критични за приложенията за подравняване |

| Повторяемост | ±0,10 мм | ±0,05 мм | ±0,02 мм | Определя последователността на процеса |

| Праволинейност на движението | 0,2 mm/m | 0,1 mm/m | 0,05 mm/m | Влияе върху изискванията за паралелно движение |

| Сила на магнитното свързване | 80-120N | 120-200N | 200-350N | Определя максималното ускорение |

| Колебания на скоростта | ±10% | ±5% | ±2% | Критични за приложения с плавно движение |

| Температурна стабилност | ±0,15 mm/10°C | ±0,08 mm/10°C | ±0,03 mm/10°C | Важно за различните среди |

Конструктивни фактори, влияещи върху точността на безпрътовите цилиндри

Прецизността на цилиндрите без пръти с магнитно свързване зависи от тези ключови конструктивни елементи:

Проектиране на система за лагери

Вътрешната система за насочване е от решаващо значение за точността:

Избор на тип лагери

Изборът между сачмени, ролкови или плъзгащи лагери оказва значително влияние върху точността. Прецизните системи от сачмени лагери обикновено осигуряват най-добрата комбинация от точност и товароносимост.Оптимизиране на предварителното натоварване на лагерите

Правилното предварително натоварване елиминира хлабината без прекомерно триене. При усъвършенстваните конструкции се използват регулируеми механизми за предварително натоварване, които могат да се настройват точно за конкретното приложение.Прецизност на лагерите

Праволинейността, плоскостта и успоредността на лагерните релси влияят пряко върху качеството на движението. При свръхпрецизните цилиндри се използват релси, шлифовани с толеранси от 0,01 mm или по-добри.

Дизайн на магнитен съединител

Магнитният интерфейс определя много експлоатационни характеристики:

Оптимизиране на магнитната верига

Усъвършенстваните магнитни конструкции използват анализ на крайните елементи за оптимизиране на магнитната верига, като осигуряват максимална сила на свързване при минимално тегло на буталото.Избор на магнитен материал

Изборът на магнитни материали оказва влияние върху температурната стабилност и дългосрочната производителност. Неодимовите магнити със специфични формули за температурна компенсация осигуряват най-добра стабилност.Контрол на разстоянието между съединителите

Прецизността на разстоянието между вътрешните и външните магнити е от решаващо значение. Високопрецизните цилиндри поддържат толеранс на разстоянието от ±0,02 mm или по-добър.

Ефективност на системата за уплътняване

Уплътнението влияе както на производителността, така и на дълготрайността:

Оптимизиране на дизайна на уплътнението

Усъвършенстваните системи за уплътняване балансират ефективността на уплътняването с минимално триене. Специализираните уплътнения с устни или композитни уплътнения често осигуряват най-добра ефективност.Устойчивост на замърсяване

Прецизните цилиндри изискват отлична защита от замърсяване. Многостепенните системи за уплътняване с първични и вторични уплътнения предлагат най-добрата защита.Последователност на триенето

Промените в триенето на уплътнението предизвикват колебания в скоростта. В най-прецизните цилиндри се използват уплътнения, специално проектирани за постоянни характеристики на триене.

Методология за проверка на точността

За правилно валидиране на точността на цилиндрите без пръти за прецизни приложения препоръчвам този изчерпателен протокол за изпитване:

Статично изпитване на точността

Измерване на основните възможности за позициониране:

Тест за позициониране в няколко точки

Измерване на точността на позициониране в няколко точки по време на хода (минимум 10 точки) с помощта на прецизна измервателна система (лазерен интерферометър или цифров индикатор).Изпитване за повторяемост

Извършете многократни подходи към една и съща позиция от двете посоки (минимум 25 цикъла) и измерете вариацията.Оценка на въздействието на натоварването

Оценяване на точността на позициониране при различни условия на натоварване (без натоварване, 25%, 50%, 75% и 100% от номиналното натоварване).

Динамично изпитване на производителността

Оценяване на качеството на движението по време на работа:

Измерване на последователността на скоростта

Използвайте високоскоростно отчитане на позицията, за да изчислите скоростта по време на хода и да измерите отклоненията.Изпитване на способността за ускоряване

Определете максималното ускорение, преди да настъпи магнитно разединяване.Анализ на вибрациите

Измерване на вибрационните характеристики по време на движение, за да се идентифицират резонанси или нередности в движението.Оценка на времето за утаяване

Измерване на времето, необходимо за установяване в рамките на допустимото отклонение на крайното положение след движение.

Изпитване на влиянието на околната среда

Оценка на работата при различни условия:

Тестване на температурната чувствителност

Измерване на точността на позициониране в работния температурен диапазон.Въздействие на работния цикъл

Оценяване на промените в точността при продължителна работа с повишаване на температурата.Валидиране на устойчивостта на замърсяване

Тествайте точността преди и след излагане на специфични за приложението замърсители.

Проучване на случай: Приложение за производство на медицински изделия

Производител на медицински изделия в Швейцария се нуждае от изключително прецизен цилиндър без пръти за автоматизирана система за сглобяване на имплантируеми изделия. Техните изисквания включваха:

- Точност на позициониране ±0,05 мм или по-добра

- Повторяемост ±0,02 мм

- Дължина на хода 400 mm

- Съвместимост с чисти помещения (ISO клас 6)

- Възможност за непрекъсната работа (24/7)

След като оценихме няколко варианта, препоръчахме свръхпрецизен цилиндър с магнитна връзка без пръти с тези характеристики:

- Прецизно шлифовани лагерни шини от неръждаема стомана

- Керамично-хибридна лагерна система с оптимизирано предварително натоварване

- Температурно компенсирана магнитна верига от редки земни елементи

- Многостепенна система за уплътняване с PTFE първични уплътнения

- Специализирани смазочни материали с ниски емисии на частици

Тестовете за проверка показаха:

- Точност на позициониране ±0,038 мм при пълен ход

- Повторяемост от ±0,012 мм при всички условия на натоварване

- Праволинейност на движението в рамките на 0,04 мм по цялата дължина

- Постоянство на скоростта от ±1,8% при всички скорости

- Без измеримо влошаване на точността след 5 милиона цикъла

Клиентът успя да постигне своите високи допуски за сглобяване, намалявайки процента на бракуваните изделия от 3,2% на 0,4% и подобрявайки общата ефективност на производството със 14%.

Най-добри практики за внедряване на приложения с висока точност

За постигане на максимална точност при безпръстови цилиндри с магнитно свързване:

Монтаж и инсталиране

Правилният монтаж е от решаващо значение за поддържане на точността:

- Използване на прецизно обработени монтажни повърхности (плоскост в рамките на 0,02 мм)

- Прилагане на триточков монтаж за предотвратяване на изкривяването

- Прилагане на постоянен въртящ момент на монтажните крепежни елементи

- Отчитане на ефектите от топлинното разширение при проектирането на монтажа

Контрол на околната среда

Контролирайте тези фактори на околната среда:

- Поддържане на постоянна работна температура (±2°C, ако е възможно)

- Защитете от пряка слънчева светлина или лъчисти източници на топлина

- Контрол на влажността за предотвратяване на кондензацията

- Екраниране от електромагнитни смущения за чувствителни приложения

Интеграция на управлението на движението

Оптимизиране на системата за управление за постигане на прецизност:

- Използване на пропорционални клапани за управление на скоростта

- Прилагане на затворен цикъл на позициониране с външна обратна връзка, когато е възможно

- Помислете за серво-пневматично управление5 за максимална прецизност

- Оптимизиране на профилите на ускорение/забавяне за предотвратяване на превишаване на скоростта

Поддръжка за прецизност

Разработване на протокол за поддръжка, насочен към прецизността:

- Редовни измервания за проверка на точността

- Планирана подмяна на уплътненията преди влошаване на производителността

- Прецизни процедури за почистване

- Правилно смазване със специфични за приложението смазочни материали

Усъвършенствани приложения за прецизни безпрътови цилиндри

Изключителната точност на съвременните цилиндри с магнитно свързване без пръти позволява да се изпълняват тези взискателни приложения:

Автоматизирана оптична инспекция

Високопрецизните безпръчкови цилиндри са идеални за позициониране на камерата в системите за инспекция:

- Плавното движение предотвратява размазването на изображението

- Прецизното позициониране осигурява постоянно заснемане на изображения

- Повторяемостта осигурява сравними изображения за анализ

- Безконтактното магнитно свързване елиминира вибрациите

Лабораторна автоматизация

Приложенията в областта на науките за живота се възползват от тези характеристики:

- Чиста работа за чувствителни среди

- Прецизно позициониране на пробата

- Повтарящо се изпълнение на процеса

- Компактен дизайн за лаборатории с ограничено пространство

Производство на полупроводници

Свръхпрецизните модели се отличават с изключителна прецизност в полупроводниковите приложения:

- Подмикронна повторяемост за критични процеси

- Чиста работа, съвместима с изискванията за чисти помещения

- Стабилна работа в среди с контролирана температура

- Дълъг експлоатационен живот с минимална поддръжка

Заключение

Изборът на подходящия специален цилиндър за екстремни приложения изисква внимателно разглеждане на специфичните ви изисквания. За корозивни среди изборът на подходящ материал въз основа на излагането ви на химикали е от решаващо значение. При приложения с ограничено пространство свръхтънките цилиндри с оптимизиран дизайн могат да осигурят необходимата сила в минимално пространство. При изисквания за прецизност високоточните цилиндри без прътови съединения с магнитен куплунг осигуряват необходимите за взискателните приложения характеристики на позициониране.

Чрез правилно съчетаване на спецификациите на специалните цилиндри с изискванията на вашето приложение можете да постигнете значителни подобрения в експлоатационния живот, производителността и надеждността в сравнение със стандартните цилиндри, които не са проектирани за тези трудни условия.

Често задавани въпроси относно специалните цилиндри

Колко по-дълго издържат специалните цилиндри, устойчиви на корозия, в сравнение със стандартните модели?

В агресивна химическа среда правилно определените устойчиви на корозия цилиндри обикновено издържат 5-10 пъти по-дълго от стандартните цилиндри от неръждаема стомана. Например в приложения с концентрирана киселина цилиндър Hastelloy C-276 често осигурява 1-2 години експлоатация, докато цилиндър от неръждаема стомана 316L може да се повреди за 4-6 седмици. Точното подобрение зависи от конкретните химикали, концентрации, температура и работен цикъл.

Какъв е компромисът със силата при избора на ултратънки пневматични цилиндри?

Свръхтънките пневматични цилиндри обикновено осигуряват 85-95% от силата на конвенционалните цилиндри с еквивалентен диаметър на отвора. Това леко намаление се дължи на увеличеното триене на уплътнението спрямо площта на буталото и намалената ефективна площ на натиск от структурните укрепвания. За повечето приложения това малко намаление на силата може да се компенсира чрез увеличаване на работното налягане с 0,5-1 bar или чрез избор на малко по-голям размер на отвора.

Как влияе температурата върху точността на безпръстовите цилиндри с магнитно свързване?

Температурата оказва значително влияние върху точността на безпрътовите цилиндри с магнитно свързване чрез три механизма: топлинно разширение на корпуса на цилиндъра (обикновено 0,01-0,02 mm/°C по дължина), промени в силата на магнитното свързване (приблизително 0,1%/°C за стандартни магнити) и промени в триенето на уплътненията. Високопрецизните цилиндри използват температурно компенсирани магнитни материали и термично стабилна конструкция, за да намалят тези ефекти до по-малко от 0,03 mm при промяна на температурата с 10°C.

Могат ли специалните цилиндри с екзотични материали да бъдат ремонтирани или трябва да бъдат заменени при повреда?

Повечето специални цилиндри с екзотични материали могат да бъдат ремонтирани, вместо да бъдат заменяни, което предлага значителни икономии на разходи. Типичните ремонти включват подмяна на уплътненията, обслужване на лагерите и незначително възстановяване на повърхността. Големите структурни повреди обаче често изискват подмяна поради специализираните производствени процеси и материали. Установяването на взаимоотношения с производител на цилиндри, който предлага ремонтни услуги за специални цилиндри, може да намали разходите през целия живот с 60-70% в сравнение с пълната подмяна.

Каква е по-високата цена на специалните цилиндри в сравнение със стандартните модели?

Разходите за специални цилиндри варират значително в зависимост от специфичните изисквания. Моделите, устойчиви на корозия, обикновено струват 2-7 пъти повече от стандартните цилиндри в зависимост от материала (като екзотичните сплави като Hastelloy и титан са на по-висока цена). Ултратънките конструкции обикновено се оскъпяват 1,5-3 пъти, а високопрецизните безпръчкови цилиндри могат да струват 2-4 пъти повече от версиите със стандартна точност. Въпреки тази по-висока първоначална цена, общите разходи за притежание често са по-ниски поради удължения експлоатационен живот и намаленото време за престой.

Как се предотвратява галваничната корозия при използване на разнородни метали в специални приложения на цилиндри?

Предотвратяването на галваничната корозия в специални цилиндри изисква няколко стратегии: електрическа изолация между разнородни метали с помощта на непроводящи втулки или уплътнения, избор на съвместими метали с минимална потенциална разлика в галваничната серия, нанасяне на защитни покрития за създаване на бариери между металите, използване на жертвени аноди в изключително корозивни среди и осигуряване на подходящо отводняване за предотвратяване на натрупването на електролит. При критични приложения редовната проверка на потенциалните места на галванична корозия трябва да бъде включена в протоколите за поддръжка.

-

Предоставя подробни технически данни за Hastelloy C-276, суперсплав от никел, молибден и хром, известна с изключителната си устойчивост на широк спектър от корозивни среди, особено на агресивни киселини. ↩

-

Обяснява положителната идентификация на материалите (PMI) - набор от методи за безразрушително изпитване, като например рентгенова флуоресценция (XRF), които се използват за проверка на химическия състав и класа на сплавта на метални материали, за да се гарантира съответствие със спецификациите. ↩

-

Предлага преглед на изчислителната динамика на флуидите (CFD) - мощен инструмент за симулация, който използва числен анализ за моделиране и визуализиране на потока на флуидите, топлопреноса и свързаните с него явления, които се използват за оптимизиране на вътрешните конструкции. ↩

-

Описва основната разлика между точността (близостта на измерването до истинската стойност) и повторяемостта (близостта на съответствието между последователните измервания), които са ключови понятия в прецизното инженерство. ↩

-

Подробно запознава с принципите на сервопневматиката - усъвършенствана технология за управление на движението, която съчетава високата сила и скорост на пневматиката с прецизността на сервоконтролера със затворен контур, позволявайки прецизно управление на позицията и силата. ↩