Инженерите често приемат, че електрическите задвижвания автоматично осигуряват по-висока прецизност, което води до прекомерни инженерни решения и ненужни разходи, когато пневматичните цилиндри могат да отговорят на изискванията за позициониране при значително по-ниски инвестиции и сложност.

Електрическите задвижвания осигуряват превъзходна прецизност с точност на позициониране до ±0,001-0,01 mm и повторяемост в рамките на ±0,002 mm, докато пневматичните цилиндри обикновено постигат точност ±0,1-1,0 mm, което прави електрическите системи съществени за микропозициониране, но пневматичните решения са подходящи за повечето индустриални изисквания за позициониране.

Вчера Карлос от мексикански завод за сглобяване на електроника откри, че скъпите му сервозадвижвания осигуряват 50 пъти по-голяма точност, отколкото изисква приложението му, докато Bepto цилиндри без ролки1 би могъл да задоволи нуждите му от позициониране с ±0,5 мм при по-ниска цена на 70%.

Съдържание

- Какви нива на прецизност постигат електрическите задвижващи механизми?

- Колко прецизни могат да бъдат пневматичните цилиндри в реални приложения?

- Кои приложения всъщност изискват позициониране с изключително висока точност?

- Как разходите и сложността се променят в зависимост от изискванията за прецизност?

Какви нива на прецизност постигат електрическите задвижващи механизми?

Възможностите за прецизност на електрическите задвижвания варират значително в зависимост от дизайна на системата, устройствата за обратна връзка и сложността на управлението, като производителността варира от основно позициониране до субмикронна точност.

Електрическите задвижвания от висок клас постигат точност на позициониране от ±0,001-0,01 mm с повторяемост в рамките на ±0,002 mm, като използват сервомотори и енкодери с висока разделителна способност, докато базовите електрически задвижвания осигуряват точност от ±0,1-0,5 mm, сравнима с прецизните пневматични системи, но със значително по-висока цена и сложност.

Електрически задвижващи механизми Прецизни категории

Производителност на сервосистемата

Високопрецизните сервозадвижвания осигуряват изключителна точност:

- Точност на позициониране: ±0,001-0,01 мм в зависимост от дизайна на системата

- Повторяемост: ±0,002-0,005 мм за последователно позициониране

- Резолюция: Възможност за инкрементално движение 0,0001-0,001 мм

- Стабилност: ±0,001-0,003 мм точност на задържане на позицията

Прецизност на стъпковия двигател

Системите, базирани на стъпкови механизми, предлагат добра прецизност при по-ниска цена:

- Разрешаване на стъпки: 0,01-0,1 мм на стъпка в зависимост от стъпката на водещия винт

- Точност на позициониране: ±0,05-0,2 мм при правилно калибриране

- Повторяемост: ±0,02-0,1 мм за постоянна производителност

- Микростъпки2: Повишена разделителна способност чрез електронно подразделяне

Сравнение на прецизните резултати

Прецизна матрица за електрически задвижвания

| Тип на задвижването | Точност на позициониране | Повторяемост | Резолюция | Типични разходи |

|---|---|---|---|---|

| Високотехнологичен сервоусилвател | ±0,001-0,005 мм | ±0,002 мм | 0,0001 мм | $3000-$8000 |

| Стандартно сервоуправление | ±0,01-0,05 мм | ±0,005 мм | 0,001 мм | $1500-$4000 |

| Прецизен стъпков механизъм | ±0,05-0,2 мм | ±0,02 мм | 0,01 мм | $800-$2500 |

| Основен стъпков механизъм | ±0,1-0,5 мм | ±0,05 мм | 0,05 мм | $400-$1200 |

Фактори, влияещи върху прецизността на електрическите задвижвания

Елементи на механичния дизайн

Физическото строителство оказва влияние върху постижимата точност:

- Качество на оловния винт: Прецизно шлифованите винтове намаляват хлабините и грешките

- Лагерни системи: Високопрецизните лагери свеждат до минимум хлабините и отклоненията

- Структурна твърдост: Твърдата конструкция предотвратява деформация при натоварване

- Термична стабилност: Температурната компенсация поддържа точността

Сложност на системата за управление

Електронните системи за управление определят възможностите за прецизност:

- Резолюция на енкодера: Обратната връзка с по-висока разделителна способност подобрява точността на позициониране

- Алгоритми за управление: Разширен PID и предварителен контрол3 повишаване на ефективността

- Системи за калибриране: Автоматична компенсация на грешките и картографиране

- Екологична компенсация: Алгоритми за корекция на температурата и натоварването

Ограничения на прецизността в реалния свят

Фактори за въздействие върху околната среда

Условията на работа оказват влияние върху действителната точност:

- Температурни колебания: Топлинното разширение влияе на механичните компоненти

- Въздействие на вибрациите: Външните вибрации влошават точността на позициониране

- Вариации на натоварването: Променящите се натоварвания влияят върху съответствието и точността на системата

- Прогресия на износването: Износването на компонентите постепенно намалява прецизността с течение на времето

Предизвикателства пред системната интеграция

Прецизността на цялата система зависи от множество фактори:

- Точност на монтиране: Прецизността на монтажа влияе върху цялостната производителност

- Съединителни системи: Механичните връзки водят до съответствие и луфт

- Свързване на товара: Натоварванията от приложението водят до отклонения и грешки при позиционирането

- Настройка на системата за управление: Правилната оптимизация на параметрите е от съществено значение за прецизността

Прецизно измерване и проверка

Процедури за изпитване и калибриране

Проверката на прецизността на електрическите задвижвания изисква сложни методи:

- Лазерна интерферометрия4: Най-точен метод за измерване на позицията

- Линейни енкодери: Обратна връзка с висока разделителна способност за проверка на позицията

- Индикатори на циферблата: Механично измерване за основна проверка на точността

- Статистически анализ: Множество измервания за оценка на повторяемостта

Стандарти за документиране на изпълнението

Индустриалните стандарти определят прецизността на измерването:

- Стандарти ISO: Международни спецификации за точност на позициониране

- Спецификации на производителя: Процедури за фабрично изпитване и сертифициране

- Тестване на приложения: Проверка на място при реални условия на работа

- Интервали на калибриране: Редовна проверка за поддържане на прецизността на претенциите

Анна, конструктор на прецизни машини в Швейцария, първоначално определя сервозадвижвания с диаметър ±0,001 mm за своето монтажно оборудване. След като анализира действителните си изисквания за толеранс, тя открива, че прецизността ±0,05 mm е достатъчна, което ѝ позволява да използва по-евтини стъпкови системи, които намаляват бюджета ѝ за задвижване с 60%, като същевременно отговарят на всички изисквания за производителност.

Колко прецизни могат да бъдат пневматичните цилиндри в реални приложения?

Възможностите за прецизност на пневматичните цилиндри често се подценяват, като съвременните конструкции и системи за управление постигат изненадващо точно позициониране за много промишлени приложения.

Усъвършенстваните пневматични цилиндри с прецизно управление могат да постигнат точност на позициониране ±0,1-0,5 мм и повторяемост ±0,05-0,2 мм, докато стандартните цилиндри осигуряват точност ±0,5-2,0 мм, което прави пневматичните системи подходящи за повечето индустриални изисквания за позициониране при значително по-ниски разходи в сравнение с електрическите алтернативи.

Пневматични възможности за прецизност

Стандартна прецизност на цилиндъра

Основните пневматични цилиндри постигат практическа точност на позициониране:

- Точност на крайното положение: ±0,5-2,0 мм с механични ограничители

- Прецизност на омекотяването: ±0,2-1,0 мм при правилно управление на скоростта

- Повторяемост: ±0,1-0,5 мм за последователно крайно позициониране

- Чувствителност при натоварване: ±0,5-1,5 мм вариации при различни натоварвания

Системи за повишена прецизност

Усъвършенстваните пневматични конструкции подобряват възможностите за позициониране:

- Серво-пневматични системи: ±0,1-0,5 мм точност с обратна връзка за позицията

- Прецизни регулатори: ±0,05-0,2 мм повторяемост с контрол на налягането

- Водени цилиндри: ±0,2-0,8 мм точност с вградени линейни водачи

- Многопозиционни системи: ±0,3-1,0 мм точност при междинни позиции

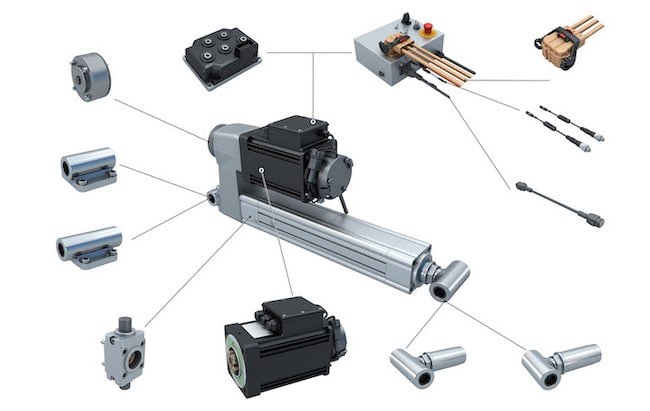

Решения за прецизни цилиндри на Bepto

Предимства на прецизността на цилиндрите без пръти

Нашите безпрътови пневматични цилиндри предлагат повишена точност:

| Тип на цилиндъра | Точност на позициониране | Повторяемост | Обхват на хода | Прецизни функции |

|---|---|---|---|---|

| Стандартен безпръстов | ±0,5-1,0 мм | ±0,2-0,5 мм | 100-6000 мм | Магнитно свързване |

| Прецизен безпръстов | ±0,2-0,5 мм | ±0,1-0,3 мм | 100-4000 мм | Линейни направляващи |

| Серво-пневматични | ±0,1-0,3 мм | ±0,05-0,2 мм | 100-2000 мм | Обратна връзка за позицията |

| Многопозиционен | ±0,3-0,8 мм | ±0,2-0,5 мм | 100-3000 мм | Междинни спирки |

Техники за прецизно подобрение

Цилиндрите Bepto разполагат с функции за подобряване на прецизността:

- Прецизна обработка: Тесни допуски за критични компоненти

- Пломби за качество: Уплътненията с ниско триене намаляват ефекта на приплъзване

- Системи за омекотяване: Регулируемо омекотяване за постоянно забавяне

- Прецизност на монтажа: Точни интерфейси за монтаж и функции за подравняване

Фактори, влияещи върху пневматичната прецизност

Въздействие върху качеството на въздушната система

Качеството на сгъстения въздух влияе пряко върху точността на позициониране:

- Стабилност на налягането: промяната на налягането от ±0,1 бара се отразява на позиционирането с ±0,2-0,5 мм

- Обработка на въздуха: Правилното филтриране и смазване подобряват консистенцията

- Контрол на температурата: Стабилната температура на въздуха намалява термичните ефекти

- Контрол на потока: Прецизният контрол на скоростта подобрява повторяемостта на позиционирането

Сложност на системата за управление

Основни методи за контрол

Обикновеното пневматично управление осигурява достатъчна прецизност:

- Механични ограничители: Фиксирани крайни позиции с точност ±0,2-0,5 мм

- Въздушни клапани: Контрол на скоростта за последователно намаляване на скоростта

- Регулиране на налягането: Управление на силата, влияещо върху крайното положение

- Ограничение на потока: Контрол на скоростта за подобрена повторяемост

Усъвършенствани системи за управление

Усъвършенстваното пневматично управление повишава прецизността:

- Обратна връзка за позицията: Линейните сензори осигуряват затворен контур на управление

- Сервоклапани: Пропорционално управление за прецизно позициониране

- Електронно управление: PLC-базирани системи с алгоритми за позициониране

- Профилиране на налягането: Променливо налягане за компенсиране на натоварването

Специфични за приложението изисквания за прецизност

Приложения за производствен монтаж

Типични нужди от прецизност при промишлен монтаж:

- Вмъкване на компонент: Обикновено е достатъчна точността ±1-3 мм

- Позициониране на частта: ±0,5-2 мм повторяемост за повечето операции

- Обработка на материали: ±2-5 мм точност, подходяща за операции по прехвърляне

- Позициониране на приспособлението: ±0,5-1,5 мм точност за закрепване на детайлите

Опаковане и обработка на материали

Изисквания за прецизност на операциите по опаковане:

- Позициониране на продукта: ±1-5 мм точност за повечето нужди, свързани с опаковането

- Поставяне на етикет: ±0,5-2 мм прецизност за поставяне на етикети

- Конвейерни трансфери: ±2-10 мм точност, достатъчна за потока на материала

- Операции за сортиране: ±1-3 мм точност за отклоняване на продукта

Стратегии за подобряване на прецизността

Оптимизиране на дизайна на системата

Увеличаване на прецизността на пневматичните цилиндри чрез дизайн:

- Твърд монтаж: Твърдите монтажни системи намаляват грешките на отклонението

- Балансиране на натоварването: Правилното разпределение на товара подобрява точността

- Прецизност на подравняването: Точният монтаж е от решаващо значение за ефективността

- Контрол на околната среда: Температурна и вибрационна изолация

Усъвършенстване на системата за управление

Подобряване на прецизността чрез по-добър контрол:

- Регулиране на налягането: Стабилното захранващо налягане подобрява повторяемостта

- Контрол на скоростта: Последователните скорости на подхода подобряват позиционирането

- Компенсация на натоварването: Регулиране на параметрите за различни натоварвания

- Системи за обратна връзка: Сензори за позиция за управление в затворен контур

Прецизно измерване и проверка

Методи за теренно изпитване

Практически подходи за измерване на пневматичната прецизност:

- Индикатори на циферблата: Механично измерване за оценка на основната точност

- Линейни скали: Оптично измерване за по-голяма точност

- Статистическа извадка: Множество измервания за анализ на повторяемостта

- Тестване на натоварването: Проверка на прецизността в реални работни условия

Оптимизиране на производителността

Подобряване на прецизността на пневматичните цилиндри чрез настройка:

- Регулиране на омекотяването: Оптимизиране на забавянето за последователно спиране

- Оптимизиране на налягането: Намиране на оптимално работно налягане за точност

- Настройка на скоростта: Регулиране на скоростта на подхода за постигане на най-добра повторяемост

- Екологична компенсация: Отчитане на промените в температурата и натоварването

Мигел, който проектира автоматизирано оборудване за сглобяване в Испания, постига точност на позициониране ±0,3 мм с безпръчкови цилиндри Bepto, като прилага правилно регулиране на налягането и настройка на амортизацията. Тази прецизност отговаря на изискванията му за сглобяване при 65% по-ниска цена от сервозадвижванията, които първоначално е разглеждал, като същевременно осигурява по-кратки времена на циклите и по-проста поддръжка.

Кои приложения всъщност изискват позициониране с изключително висока точност?

Разбирането на истинските изисквания за прецизност помага на инженерите да избегнат прекомерното специфициране и да изберат рентабилни решения за задвижващи механизми, които отговарят на действителните нужди от производителност без излишна сложност.

Истинска свръхвисока прецизност (±0,01 mm или по-добра) се изисква само в 5-10% от промишлените приложения, предимно в производството на полупроводници, прецизната обработка и оптичния монтаж, докато по-голямата част от промишлената автоматизация работи успешно с прецизност ±0,1-1,0 mm, която пневматичните цилиндри могат да осигурят по икономически ефективен начин.

Приложения със свръхвисока точност

Производство на полупроводници

Производството на чипове изисква изключителна точност на позициониране:

- Обработка на пластини: ±0,005-0,02 мм за поставяне и подравняване на матрицата

- Свързване на проводници: ±0,002-0,01 мм за електрически връзки

- Литография: ±0,001-0,005 мм за подравняване на модела

- Монтажни операции: ±0,01-0,05 мм за поставяне на компонента

Операции за прецизна обработка

Производството с висока точност изисква тясно позициониране:

- CNC обработка: ±0,005-0,02 мм за производство на прецизни детайли

- Операции по смилане: ±0,002-0,01 мм за повърхностна обработка

- Измервателни системи: ±0,001-0,005 мм за проверка на качеството

- Позициониране на инструмента: ±0,01-0,05 мм за поставяне на режещия инструмент

Приложения, подходящи за пневматична прецизност

Автомобилно производство

Изисквания за прецизност на производството на превозни средства:

| Тип операция | Изисквана точност | Пневматични възможности | Предимство по отношение на разходите |

|---|---|---|---|

| Заваряване на каросерията | ±1-3 мм | ±0,5-1,0 мм | Отличен мач |

| Сглобяване на компоненти | ±0,5-2 мм | ±0,2-0,8 мм | Добър мач |

| Обработка на материали | ±2-5 мм | ±0,5-2,0 мм | Отличен мач |

| Позициониране на приспособлението | ±1-2 мм | ±0,3-1,0 мм | Добър мач |

Приложения в опаковъчната промишленост

Търговски опаковки за прецизност:

- Позициониране на продукта: ±1-5 мм, подходящи за повечето видове пакети

- Поставяне на етикет: ±0,5-2 мм, достатъчни за търговско етикетиране

- Оформяне на кашони: ±2-10 мм, приемливи за опаковъчни операции

- Палетизиране: ±5-20 мм подходящо за автоматизирано подреждане

Преработка на храни и напитки

Санитарни приложения с умерена необходимост от прецизност:

- Работа с продукта: ±2-10mm подходящ за преработка на храни

- Операции по пълнене: ±1-5 мм, подходящи за повечето системи за пълнене

- Опаковка: ±2-8 мм достатъчно за опаковане на храни

- Конвейерни системи: ±5-15mm приемливо за транспортиране на материали

Общи производствени приложения

Монтажни операции

Типични изисквания за прецизност на монтажа:

- Вмъкване на компонент: ±1-3 мм за повечето механични възли

- Монтаж на крепежни елементи: ±0,5-2 мм за автоматизирано закрепване

- Ориентация на частта: ±2-5 мм за подаване и позициониране

- Проверка на качеството: ±0,5-2 мм за проверка на работоспособност/неработоспособност

Системи за обработка на материали

Необходимост от прецизност при движението на материалите:

- Изберете и поставете: ±1-5 мм за повечето операции по обработка

- Системи за сортиране: ±2-8 мм за отклоняване на продукта

- Механизми за прехвърляне: ±3-10 мм за интерфейси на конвейера

- Системи за съхранение: ±5-20 мм за автоматизирано складиране

Рамка за анализ на изискванията за прецизност

Критерии за оценка на заявленията

Определяне на действителните нужди от прецизност:

- Допустими отклонения на продукта: Каква точност изисква крайният продукт?

- Възможност за обработка5: Каква прецизност могат да поемат процесите надолу по веригата?

- Стандарти за качество: Каква точност на позициониране осигурява приемливо качество?

- Чувствителност към разходите: Как изискването за прецизност се отразява на общите разходи по проекта?

Последици от свръхспецификацията

Проблеми, причинени от прекомерни изисквания за прецизност:

- Ненужни разходи: 3-5 пъти по-високи разходи за задвижване и система

- Повишена сложност: По-сложен контрол и нужда от поддръжка

- Удължени срокове: По-дълги периоди на проектиране, доставка и въвеждане в експлоатация

- Оперативни предизвикателства: По-високи изисквания за умения и разходи за поддръжка

Анализ на разходите и ползите от прецизността

Връзка между прецизност и цена

Разбиране на икономическото въздействие на изискванията за прецизност:

| Прецизно ниво | Множител на разходите за задвижване | Сложност на системата | Фактор за поддръжка |

|---|---|---|---|

| ±1-2 мм | 1,0x (базова линия) | Прост | 1.0x |

| ±0,5-1 мм | 1.5-2x | Умерен | 1.2-1.5x |

| ±0,1-0,5 мм | 2-4x | Комплекс | 1.5-2.5x |

| ±0,01-0,1 мм | 4-8x | Много сложно | 2.5-4x |

| ±0,001-0,01 мм | 8-15x | Изключително сложно | 4-8x |

Алтернативни решения за прецизност

Подобряване на механичната прецизност

Постигане на по-добра прецизност без скъпи задвижващи механизми:

- Прецизни приспособления: Механичните референции подобряват точността на позициониране

- Ръководни системи: Линейните направляващи намаляват грешките при позициониране

- Системи за съответствие: Гъвкавите съединители се адаптират към грешките при позициониране

- Методи за калибриране: Софтуерна компенсация на систематичните грешки

Оптимизиране на дизайна на процеса

Проектиране на процеси, които да се приспособяват към наличната прецизност:

- Подреждане на допустимите отклонения: Проектиране на сглобки за отчитане на грешки при позициониране

- Самонастройващи се функции: Проектиране на продукти, които коригират грешките при позициониране

- Гъвкавост на процеса: Операции, които функционират с по-широки допуски за позициониране

- Системи за качество: Проверка и корекция, а не перфектно позициониране

Специфични за индустрията насоки за прецизност

Производство на електроника

Изискванията за прецизност варират в зависимост от приложението:

- Монтаж на печатни платки: ±0,1-0,5 мм за повечето компоненти

- Сглобяване на съединител: ±0,05-0,2 мм за електрическите връзки

- Сглобяване на корпуса: ±0,5-2 мм за механични корпуси

- Операции по тестване: ±0,2-1 мм за автоматизирано изпитване

Фармацевтично производство

Нужди от прецизност при производството на лекарства:

- Работа с таблети: ±1-3 мм за повечето фармацевтични операции

- Операции по опаковане: ±0,5-2 мм за формиране на блистерни опаковки

- Системи за пълнене: ±0,2-1 мм за операции по пълнене с течности

- Етикетиране: ±0,5-2 мм за фармацевтично етикетиране

Сара, която управлява проекти за автоматизация за британски производител на потребителски стоки, проведе прецизен одит на производствените си линии. Тя открила, че 85% от изискванията за позициониране са в рамките на ±1 mm, което ѝ позволило да замени скъпите сервосистеми с безпръстови цилиндри Bepto. Тази промяна намали разходите й за автоматизация с $280 000, като същевременно запази всички стандарти за качество и подобри надеждността на системата.

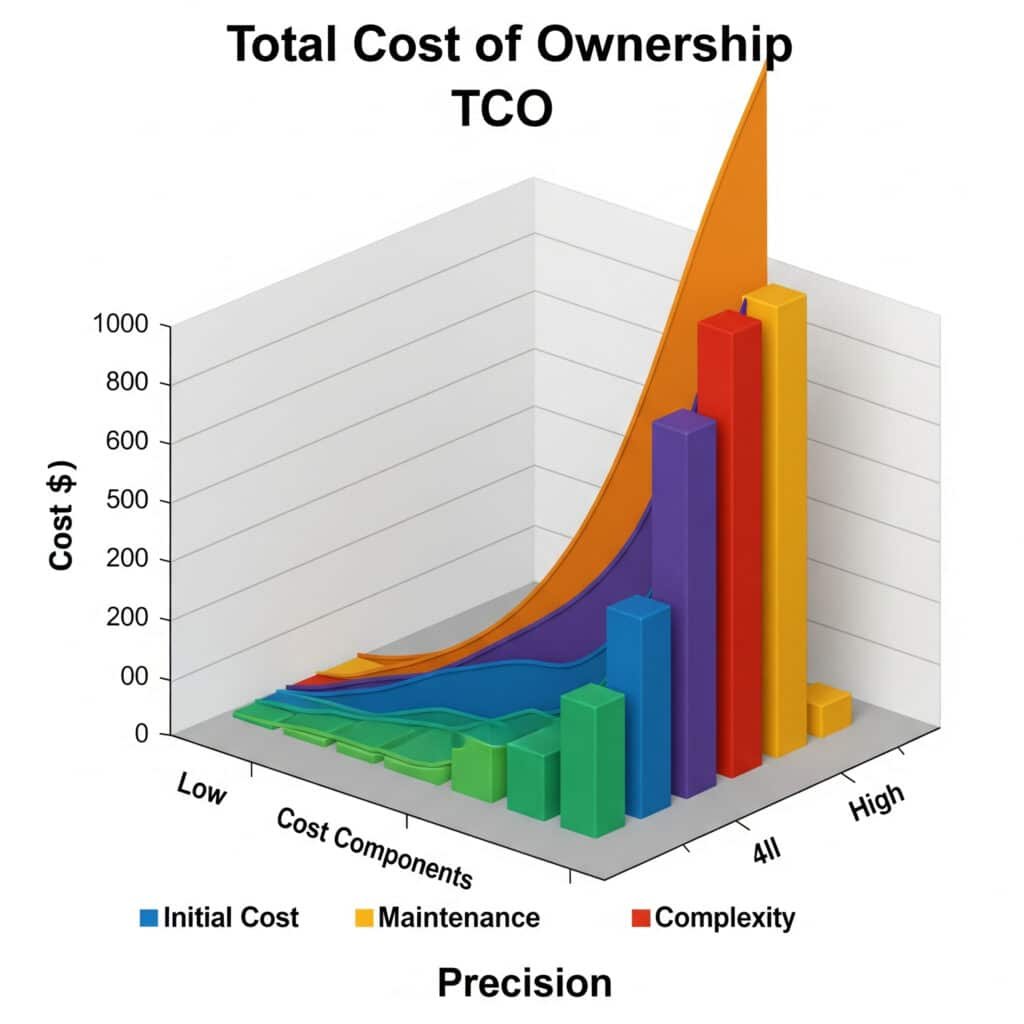

Как разходите и сложността се променят в зависимост от изискванията за прецизност?

Разбирането на експоненциалната зависимост между изискванията за прецизност и системните разходи помага на инженерите да вземат информирани решения за избора и спецификацията на задвижването.

Разходите за задвижване нарастват експоненциално с изискванията за прецизност, като системите с ±0,01 mm струват 8-15 пъти повече от системите с ±1 mm, а разходите за сложност, поддръжка и обучение се увеличават още по-бързо, което прави спецификацията на прецизността критична за икономиката на проекта и дългосрочния успех.

Анализ на мащаба на разходите

Прогресия на разходите за задвижване

Изискванията за прецизност водят до експоненциално увеличаване на разходите:

| Прецизно ниво | Пневматични разходи | Разходи за електроенергия | Мултипликатор на разходите | Предимство на Bepto |

|---|---|---|---|---|

| ±2-5 мм | $100-$400 | $500-$1500 | 1.0x | 70-80% спестявания |

| ±1-2 мм | $150-$600 | $800-$2500 | 1.5-2x | 65-75% спестявания |

| ±0,5-1 мм | $200-$800 | $1500-$4000 | 2-3x | 60-70% спестявания |

| ±0,1-0,5 мм | $300-$1200 | $3000-$8000 | 4-6x | Ограничен пневматичен |

| ±0,01-0,1 мм | Не е приложимо | $6000-$15000 | 8-12x | Изисква се електричество |

| ±0,001-0,01 мм | Не е приложимо | $12000-$30000 | 15-25x | Изисква се електричество |

Ескалация на сложността на системата

Изисквания за поддържащ компонент

Прецизността изисква все по-усъвършенствани системи за поддръжка:

- Основни системи: Обикновени клапани и основно управление

- Умерена прецизност: Сервоклапани и обратна връзка за позицията

- Висока прецизност: Усъвършенствани контролери и изолация на околната среда

- Свръхвисока прецизност: Чисти помещения и виброизолация

Сложност на системата за управление

Изискванията за прецизност водят до усъвършенстване на управлението:

| Прецизно ниво | Сложност на управлението | Часове за програмиране | Умение за поддръжка |

|---|---|---|---|

| ±2-5 мм | Основно включване/изключване | 1-4 часа | Механичен |

| ±1-2 мм | Просто позициониране | 4-16 часа | Основи на електротехниката |

| ±0,5-1 мм | Затворен контур на управление | 16-40 часа | Усъвършенствано електрическо оборудване |

| ±0,1-0,5 мм | Сервоуправление | 40-120 часа | Експерт по програмиране |

| ±0,01-0,1 мм | Усъвършенствано сервоуправление | 120-300 часа | Необходим специалист |

Въздействие на общите разходи за притежание

Петгодишна прогноза за разходите

Изискванията за прецизност засягат всички категории разходи:

| Категория разходи | ±2 мм Система | ±0,5 mm Система | ±0,1 mm Система | ±0,01 mm Система |

|---|---|---|---|---|

| Първоначално оборудване | $2,000 | $8,000 | $20,000 | $50,000 |

| Инсталация | $500 | $2,000 | $8,000 | $20,000 |

| Обучение | $500 | $2,000 | $8,000 | $20,000 |

| Годишна поддръжка | $200 | $800 | $3,000 | $8,000 |

| Общо за 5 години | $4,000 | $16,000 | $51,000 | $140,000 |

Разходи за околната среда и инфраструктурата

Изисквания за прецизна среда

По-високата прецизност изисква контролирана среда:

- Контрол на температурата: ±0,1°C за свръхвисокопрецизни системи

- Изолация на вибрациите: Специализирани фундаменти и изолационни системи

- Чисти среди: Филтриран въздух и контрол на замърсяването

- Контрол на влажността: Стабилни нива на влажност за стабилност на размерите

Инвестиции в инфраструктурата

Прецизните системи изискват поддържаща инфраструктура:

- Качество на захранването: Регулирани захранвания и UPS системи

- Мрежова инфраструктура: Високоскоростни комуникационни системи

- Оборудване за калибриране: Прецизни инструменти за измерване и проверка

- Съоръжения за поддръжка: Чисти помещения и специализирани работни зони

Стратегии за прецизно оптимизиране

Правилно определяне на изискванията за прецизност

Избягване на свръхспецификацията чрез внимателен анализ:

- Анализ на допустимите отклонения: Разбиране на действителните нужди от прецизност

- Възможност за обработка: Съобразяване на прецизността с производствените изисквания

- Системи за качество: Използване на проверка вместо перфектно позициониране

- Оптимизиране на дизайна: Създаване на продукти, които се съобразяват с грешките при позициониране

Bepto Разходно-ефективни решения

Пневматична прецизна оптимизация

Увеличаване на прецизността на пневматичните цилиндри по икономически ефективен начин:

- Проектиране на системата: Правилен монтаж и подравняване за най-добра точност

- Оптимизиране на управлението: Контрол на налягането и скоростта за повторяемост

- Качествени компоненти: Прецизно изработени цилиндри и устройства за управление

- Инженеринг на приложенията: Съобразяване на възможностите на цилиндрите с изискванията

Хибридни подходи

Комбиниране на технологии за оптимално съотношение цена-качество:

- Грубо/фино позициониране: Пневматични за бързо движение, електрически за прецизност

- Селективна прецизност: Висока прецизност само когато е абсолютно необходима

- Механична прецизност: Използване на приспособления и водачи за подобряване на позиционирането

- Компенсация на процеса: Софтуерна корекция на грешките при позициониране

Рамка за вземане на решения за избор на прецизност

Оценка на изискванията за прецизност

Систематичен подход за определяне на действителните нужди:

- Анализ на продукта: Каква прецизност изисква крайният продукт?

- Възможност за обработка: Какво могат да поемат процесите надолу по веригата?

- Въздействие върху качеството: Как се отразява грешката в позиционирането върху крайното качество?

- Чувствителност към разходите: Кое ниво на прецизност оптимизира общите разходи по проекта?

Матрица за избор на технология

Избор на оптимална технология за задвижване въз основа на нуждите от прецизност:

| Изискване за прецизност | Препоръчителна технология | Оптимизиране на разходите | Търсене на компромиси при изпълнението |

|---|---|---|---|

| ±5-10 мм | Стандартен пневматичен | Най-ниска цена | Основно позициониране |

| ±1-3 мм | Прецизна пневматика | Добра стойност | Умерена прецизност |

| ±0,3-1 мм | Усъвършенствана пневматична система | Балансирани разходи | Добра прецизност |

| ±0,1-0,3 мм | Основен електрически | По-високи разходи | Отлична прецизност |

| ±0,01-0,1 мм | Серво електрически | Високи разходи | Превъзходна прецизност |

| <±0,01 мм | Свръхпрецизен електрически | Екстремни разходи | Максимална прецизност |

Анализ на възвръщаемостта на инвестициите

Обосновка на прецизната инвестиция

Определяне на това кога високата прецизност се изплаща:

- Подобряване на качеството: Намалени разходи за брак и преработка

- Възможност за обработка: Осигуряване на нови продукти или процеси

- Конкурентно предимство: Пазарна диференциация чрез прецизност

- Ползи от автоматизацията: Намаляване на труда и подобряване на последователността

Оптимизиране на разходите и ползите

Намиране на оптималното ниво на прецизност:

- Анализ на пределните разходи: Цена на всяко увеличение на точността

- Оценка на въздействието върху качеството: Полза от подобреното позициониране

- Оценка на риска: Цената на грешките при позициониране в сравнение с инвестициите в прецизност

- Дългосрочни съображения: Еволюция и остаряване на технологиите

Джеймс, инженер по проекти в германски автомобилен доставчик, първоначално определя сервозадвижвания с толеранс ±0,1 мм за своята монтажна линия въз основа на толерансите на чертежите. След като провежда проучване на възможностите на процеса, той открива, че ±0,5 мм позициониране е адекватно, което му позволява да използва безпръчкови цилиндри Bepto, които намаляват разходите по проекта му от $180 000 на $65 000, като същевременно отговарят на всички производствени изисквания и подобряват времето за цикъл с 25%.

Заключение

Електрическите задвижвания осигуряват превъзходна прецизност (±0,001-0,01 mm), необходима за специализирани приложения, докато пневматичните цилиндри предлагат достатъчна прецизност (±0,1-1,0 mm) за повечето промишлени нужди при значително по-ниски разходи и сложност, което прави анализа на изискванията за прецизност от решаващо значение за оптималния избор на задвижване.

Често задавани въпроси за прецизността на цилиндрите спрямо електрическите задвижвания

В: Могат ли пневматичните цилиндри да постигнат субмилиметрова точност на позициониране?

Да, усъвършенстваните пневматични цилиндри с прецизно управление могат да постигнат точност на позициониране ±0,1-0,5 mm, която е достатъчна за повечето промишлени приложения и е значително по-икономична от електрическите задвижвания, осигуряващи ненужна свръхвисока точност.

В: Какъв процент от промишлените приложения действително изискват свръхвисока прецизност?

Само 5-10% от промишлените приложения наистина изискват прецизност, по-добра от ±0,1 mm, като повечето производствени, опаковъчни и монтажни операции функционират успешно с точност на позициониране ±0,5-2,0 mm, която пневматичните системи осигуряват икономически ефективно.

В: Колко по-скъпо струват прецизните електрически задвижвания в сравнение с пневматичните цилиндри?

Високопрецизните електрически задвижвания (±0,01 mm) струват 8-15 пъти повече от еквивалентните пневматични цилиндри (±0,5 mm), като общите разходи за системата, включително инсталиране, програмиране и поддръжка, често са 10-20 пъти по-високи.

В: Осигуряват ли безпрътовите цилиндри по-добра прецизност от стандартните цилиндри?

Да, безпрътовите пневматични цилиндри обикновено предлагат точност на позициониране ±0,2-0,8 mm в сравнение с ±0,5-2,0 mm при стандартните цилиндри, благодарение на направляваната си конструкция и намаленото странично натоварване, което ги прави отлични за прецизни приложения с дълъг ход.

В: Мога ли да подобря прецизността на пневматичните цилиндри, без да преминавам към електрически задвижвания?

Да, пневматичната прецизност може да бъде повишена чрез правилно регулиране на налягането, контрол на скоростта, механични водачи, системи за обратна връзка и внимателно проектиране на системата, като често се постига адекватна прецизност при част от разходите за електрически задвижвания.

-

Запознайте се с конструкцията, видовете и експлоатационните предимства на безпрътовите пневматични цилиндри в индустриалната автоматизация. ↩

-

Научете как микростъпките работят за увеличаване на разделителната способност и изглаждане на движението на стъпков двигател. ↩

-

Запознайте се с принципите на пропорционално-интегрално-деривативните (PID) контролери - често срещан и мощен механизъм за управление с обратна връзка. ↩

-

Разберете физиката на лазерната интерферометрия и нейното приложение като инструмент за високоточни измервания в науката и техниката. ↩

-

Научете повече за анализа на възможностите на процеса - статистически инструмент, използван за определяне дали даден производствен процес е в състояние да произвежда части в определени граници. ↩