Случвало ли ви се е внезапна повреда на пневматичната система да спре цялата ви производствена линия? Не сте сами. Дори добре проектираните пневматични системи могат да се повредят по неочакван начин, особено когато са изложени на екстремни условия или необичайни работни параметри. Разбирането на основните причини за тези повреди може да ви помогне да приложите превантивни мерки, преди да настъпи бедствие.

Този анализ на три катастрофални повреди на пневматични цилиндри - размагнитване на магнитния съединител в среда за производство на полупроводници, крехкост на уплътненията в условия на работа в Арктика и разхлабване на крепежни елементи поради високочестотни вибрации в преса за щамповане - показва, че на пръв поглед незначителни фактори на околната среда могат да се превърнат в цялостни повреди на системата. Чрез прилагане на подходящ мониторинг на състоянието, подбор на материали и протоколи за сигурност на крепежните елементи тези повреди можеха да бъдат предотвратени, което спести стотици хиляди долари за престой и ремонти.

Нека разгледаме тези случаи на неуспех в детайли, за да извлечем ценни поуки, които могат да ви помогнат да избегнете подобни катастрофи във вашите операции.

Съдържание

- Как демагнетизацията на магнитната връзка спира производството на полупроводници?

- Каква е причината за катастрофалния отказ на уплътнението в арктически условия?

- Защо високочестотните вибрации водят до критична повреда на скрепителните елементи?

- Заключение: Прилагане на превантивни мерки

- Често задавани въпроси относно повредите на пневматичните цилиндри

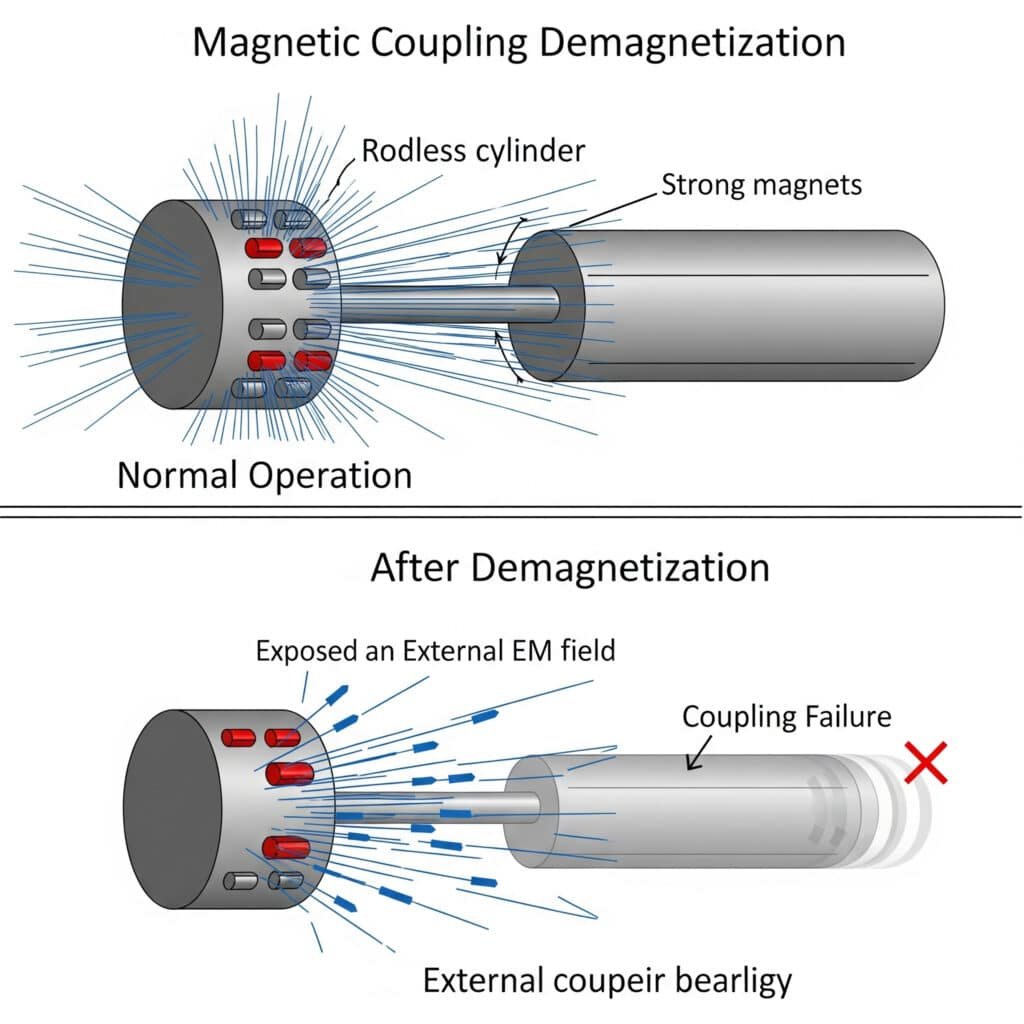

Как демагнетизацията на магнитната връзка спира производството на полупроводници?

Водещ производител на полупроводници преживява катастрофална системна повреда, когато магнитно свързан цилиндър без пръти в система за обработка на пластини внезапно губи способността си за позициониране, което води до сблъсък, който поврежда множество силициеви пластини $250,000 и причинява 36-часов престой на производството.

Анализът на първопричината показа, че магнитната връзка в цилиндъра без пръти е станала частично демагнетизирана след излагане на неочаквано електромагнитно поле, генерирано по време на поддръжката на близкото оборудване. Постепенното отслабване на магнитното поле е останало незабелязано, докато не е достигнало критичен праг, при който съединителят вече не е могъл да поддържа правилно задействане при нормални ускорителни натоварвания, което е довело до катастрофалния отказ при позиционирането.

График на инцидента и разследване

| Време | Събитие | Наблюдения | Предприети действия |

|---|---|---|---|

| Ден 1, 08:30 ч. | Започва поддръжката на близкото оборудване за йонна имплантация | Нормална работа на системата за обработка на пластини | Процедури за рутинна поддръжка |

| Ден 1, 10:15 | Силно електромагнитно поле, генерирано по време на отстраняване на неизправности в имплантатора | Не се забелязва незабавен ефект | Продължителна поддръжка |

| Ден 1-7 | Постепенно размагнитване на цилиндричен съединител без пръти | Случайни грешки в позицията (дължащи се на софтуера) | Повторно калибриране на софтуера |

| Ден 7, 14:22 | Пълна повреда на съединителя | Неконтролирано движение на носителя на пластини | Аварийно изключване |

| Ден 7, 14:23 | Сблъсък със съседно оборудване | Множество повредени пластини | Спиране на производството |

| Ден 7-9 | Разследване и ремонти | Установена основна причина | Възстановяване на системата |

Основи на магнитния съединител

Магнитно свързаните безпръстови цилиндри използват постоянни магнити за предаване на силата през немагнитна бариера, като елиминират необходимостта от динамични уплътнения и същевременно поддържат херметично разделение между вътрешното бутало и външната каретка.

Критични елементи на дизайна

Проектиране на магнитни вериги

- Материал на постоянния магнит (обикновено NdFeB или SmCo1)

- Оптимизиране на пътя на магнитния поток

- Разположение на полюсите за максимална сила на свързване

- Съображения за екраниранеХарактеристики на свързващата сила

- Статично усилие на задържане: 200-400N (типично за полупроводникови приложения)

- Предаване на динамична сила: 70-80% от статичната сила

- Крива сила-преместване: Нелинейна с критична точка на прекъсване

- Температурна чувствителност: -0,12% на °C (типично за NdFeB магнити)Механизми на неизправност

- Размагнитване поради външни полета

- Термично размагнитване

- Механичен удар, причиняващ моментно разединяване

- Разграждане на материала с течение на времето

Анализ на първопричината

Разследването разкри множество фактори, които са допринесли за това:

Основни фактори

Електромагнитни смущения

- Източник: Проблеми с йонния имплантатор, генериращи поле от 0,3 Т

- Близост: Силата на полето на мястото на цилиндъра се оценява на 0,15 Т

- Продължителност: Приблизително 45 минути прекъсната експозиция

- Ориентиране в полето: Частично изравнена с посоката на размагнитване на NdFeB магнититеИзбор на магнитен материал

- Материал: N42 клас NdFeB магнити, използвани при свързването

– Вътрешна коерцитивност (Hci)2: 11 kOe (по-ниска от алтернативните варианти за SmCo)

- Работна точка: Проектирана с недостатъчен запас срещу размагнитване

- Липса на външно магнитно екраниранеНедостатъци при мониторинга

- Без наблюдение на напрегнатостта на магнитното поле

- Не е въведена тенденция за грешка в позицията

- Изпитването на маржа на силата не е част от превантивната поддръжка

- Липса на протоколи за излагане на ЕМП по време на поддръжка

Вторични фактори

Пропуски в процедурите за поддръжка

- Без уведомяване за потенциално генериране на EMI

- Няма изисквания за изолация на оборудването

- Липса на проверка след техническо обслужване

- Недостатъчно разбиране на магнитната чувствителностСлабости на дизайна на системата

- Без излишна проверка на позицията

- Недостатъчни възможности за откриване на грешки

- Липса на мониторинг на маржа на силата

- Без индикатори за експозиция на магнитно поле

Реконструкция и анализ на откази

Чрез подробен анализ и лабораторни тестове е възстановена последователността на разрушението:

Прогресия на размагнитването

| Време на експозиция | Очаквана сила на полето | Намаляване на силата на свързване | Наблюдаеми ефекти |

|---|---|---|---|

| Първоначален | 0 T | 0% (номинална стойност 350N) | Нормална работа |

| 15 минути | 0,15 T периодично | 5-8% | Неоткриваемо при работа |

| 30 минути | 0,15 T периодично | 12-15% | Незначителни грешки в позицията при максимално ускорение |

| 45 минути | 0,15 T периодично | 18-22% | Забележимо забавяне на позицията при натоварване |

| Ден 7 | Кумулативен ефект | 25-30% | Под критичния праг за работа |

Лабораторните изпитвания потвърдиха, че излагането на полета от 0,15 Т може да доведе до частично размагнитване на N42 NdFeB магнити, когато са ориентирани неблагоприятно спрямо посоката на намагнитване. Кумулативният ефект от многократното излагане на въздействието допълнително влошава магнитните характеристики, докато силата на свързване спадне под минимума, необходим за надеждна работа.

Изпълнени корективни действия

Вследствие на този инцидент производителят на полупроводници прилага няколко коригиращи действия:

Незабавни корекции

- Заменени са всички магнитни съединения с по-висококачествени магнити SmCo (Hci > 20 kOe)

- Добавяне на магнитна защита към цилиндрите без пръти

- Извършване на мониторинг на ЕМП по време на дейностите по поддръжка

- Създадени зони на изключване по време на процедури за поддръжка с високи нива на ЕМИПодобрения на системата

- Добавено е наблюдение на силата на магнитния съединител в реално време

- Извършване на анализ на тенденциите за грешки в позицията

- Инсталиране на индикатори за излагане на ЕМИ на чувствително оборудване

- Усъвършенствани системи за откриване и предотвратяване на сблъсъциПроцедурни промени

- Разработени изчерпателни протоколи за управление на ЕМИ

- Въведени процедури за проверка след поддръжка

- Създадени изисквания за координация на поддръжката

- Засилено обучение на персонала относно уязвимостите на магнитните системиДългосрочни мерки

- Препроектирани критични системи с излишна проверка на позицията

- Установено редовно изпитване на якостта на магнитното свързване

- Разработени протоколи за прогнозна поддръжка въз основа на производителността на съединителите

- Създаване на база данни за чувствителни към ЕМИ компоненти за планиране на поддръжката

Научени уроци

Този случай показва няколко важни урока за проектирането и поддръжката на пневматични системи:

Съображения за избор на материал

- Трябва да се изберат магнитни материали с подходяща коерцитивност за средата

- Спестяването на разходи за магнитни материали може да доведе до значителна уязвимост

- Излагането на въздействието на околната среда трябва да бъде взето предвид при избора на материали

- Маржовете на безопасност трябва да отчитат най-лошите сценарии на експозицияИзисквания за мониторинг

- Незначителното влошаване може да настъпи без явни симптоми

- Анализът на тенденциите е от съществено значение за откриване на постепенни промени в производителността

- Критичните параметри трябва да се наблюдават директно, а не да се извеждат.

- Следва да се установят индикатори за ранно предупреждение за ключови режими на неизправност.Важност на протокола за поддръжка

- Дейностите по поддръжка на една система могат да засегнат съседни системи.

- Генерирането на EMI трябва да се разглежда като значителна опасност

- Комуникацията между екипите за поддръжка е от съществено значение

- Процедурите за проверка трябва да потвърждават целостта на системата след близката поддръжка

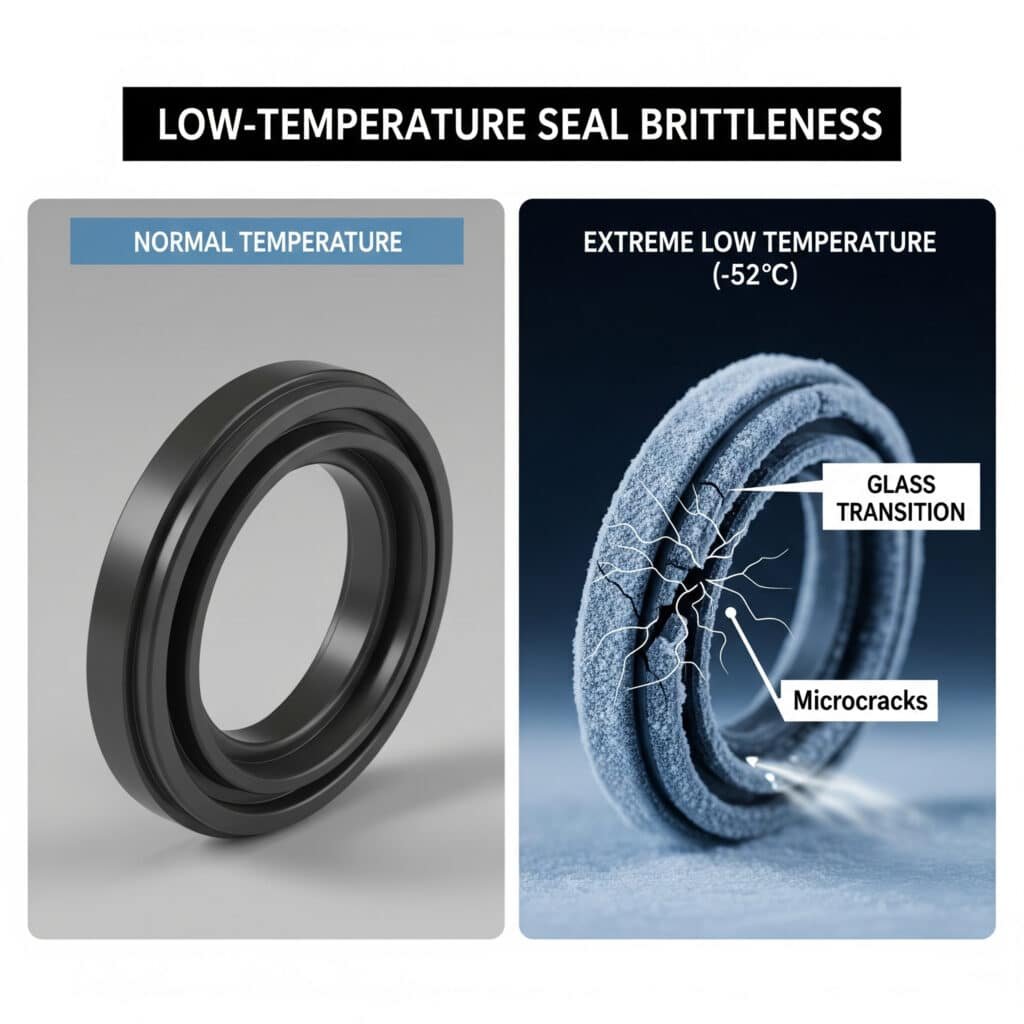

Каква е причината за катастрофалния отказ на уплътнението в арктически условия?

Компания за проучване на нефт, работеща в северна Аляска, преживява множество едновременни повреди на пневматични позициониращи цилиндри, контролиращи критични тръбопроводни клапани, по време на неочаквано застудяване, което води до аварийно спиране, струващо приблизително $2,1 милиона загуби от производството.

Съдебномедицинският анализ показа, че уплътненията на цилиндрите са станали крехки и са се напукали при неочаквано ниските температури (-52°C), които са много по-ниски от номиналната им работна температура от -40°C. Стандартните нитрилни (NBR) уплътнения са претърпели стъклен преход3 при тези екстремни температури, губи еластичност и се образуват микропукнатини, които бързо се разпространяват по време на работа. Ситуацията се влошава от неадекватните процедури за превантивна поддръжка при студено време, които не успяват да идентифицират влошаващото се състояние на уплътнението.

График на инцидента и разследване

| Време | Събитие | Температура | Наблюдения |

|---|---|---|---|

| Ден 1, 18:00 ч. | Актуализирана прогноза за времето | -45°C прогнозна стойност | Нормална работа |

| Ден 2, 02:00 ч. | Температурата спада бързо | -48°C | Няма непосредствени проблеми |

| Ден 2, 06:00 ч. | Температурата достига минимум | -52°C | Започват първите повреди на печатите |

| Ден 2, 07:30 ч. | Многобройни повреди на задвижването на клапаните | -51°C | Стартиране на аварийни процедури |

| Ден 2, 08:15 ч. | Изключването на системата е завършено | -50°C | Спиране на производството |

| Ден 2-4 | Разследване и ремонти | -45°C до -40°C | Инсталиране на временни отопляеми заграждения |

Свойства на материала на уплътнението и влияние на температурата

Неуспешните уплътнения бяха стандартни нитрилни (NBR) с посочен от производителя работен диапазон от -40°C до +100°C, които обикновено се използват в индустриални пневматични приложения.

Критични материални преходи

| Материал | Температура на стъкления преход | Температура на крехкост | Препоръчителна мин. Работна температура | Действителен работен обхват |

|---|---|---|---|---|

| Стандартен NBR (неуспешни уплътнения) | -35°C до -20°C | -40°C | -30°C | -40°C до +100°C (по спецификация на производителя) |

| NBR за ниски температури | -45°C до -35°C | -50°C | -40°C | -40°C до +85°C |

| HNBR | -30°C до -15°C | -35°C | -25°C | -25°C до +150°C |

| FKM (Viton) | От -20°C до -10°C | -25°C | -15°C | -15°C до +200°C |

| Силикон | -65°C до -55°C | -70°C | -55°C | -55°C до +175°C |

| PTFE | -73°C (кристален преход) | Не е приложимо | -70°C | -70°C до +250°C |

Констатации от анализа на отказите

Подробното изследване на повредените уплътнения разкри множество проблеми:

Основни механизми на повреда

Материал Преходно стъкло

- Полимерните вериги на NBR губят подвижност под температурата на встъкляване

- Твърдостта на материала е увеличена от Shore A 70 до Shore A 90+

- Еластичността е намалена с приблизително 95%

- Възстановяването на комплектите за компресиране е сведено почти до нулаОбразуване и разпространение на микропукнатини

- Първоначални микропукнатини, образувани в зони с високо напрежение (уплътнителни ръбове, ъгли)

- Ускорено разпространение на пукнатини при динамично движение

- Механизъм на крехкото разрушаване, доминиран от начина на разрушаване

- Мрежите от пукнатини създават пътища за изтичане през напречното сечение на уплътнениетоЕфекти от геометрията на уплътнението

- Острите ъгли в конструкцията на уплътнението създават точки на концентрация на напрежение

- Недостатъчният обем на жлезата предотвратява настаняването при термична контракция

- Прекомерното компресиране в статично състояние увеличава въздействието на крехкостта

- Недостатъчната опора позволява прекомерна деформация под наляганеПринос на смазочните материали

- Стандартната пневматична смазка става силно вискозна при ниска температура

- Смазочната твърдост увеличава триенето и механичното напрежение

- Неадекватно разпределение на смазването поради увеличаване на вискозитета

- Възможна кристализация на смазочния материал, която създава абразивни условия

Резултати от анализа на материалите

Лабораторните тестове на повредените уплътнения потвърждават:

Промени във физичните свойства

- Твърдост по Шор А: Увеличава се от 70 (стайна температура) до 92 (-52°C)

- Удължение при скъсване: Намалява от 350% до <30%

- Комплект за компресиране: Увеличен от 15% на >80%

- Якост на опън: Намалява с приблизително 40%Микроскопско изследване

- Обширни мрежи от микропукнатини в цялото напречно сечение на уплътнението

- Крехки повърхности на счупване с минимална деформация

- Доказателства за крехкост на материала на молекулярно ниво

- Кристални области, образувани в нормално аморфна полимерна структураХимически анализ

- Няма данни за химическо разграждане или нападение

- Нормални показатели за стареене в рамките на очаквания диапазон

- Не е открито замърсяване

- Съставът на полимера съответства на спецификациите

Анализ на първопричината

Разследването установи няколко фактора, които са допринесли за това:

Основни фактори

Неподходящ избор на материал

- Уплътненията NBR са специфицирани въз основа на стандартните каталожни оценки

- Температурният диапазон е недостатъчен за арктически условия

- Без отчитане на ефектите на стъкления преход

- Съображенията, свързани с разходите, имат приоритет пред екстремните условия на околната средаНедостатъци на програмата за поддръжка

- Няма специфични протоколи за проверка при студено време

- Състоянието на уплътнението не се следи за деградация, свързана с температурата

- В процедурите за поддръжка не е включено изпитване на твърдостта

- Неадекватна стратегия за резервни части при екстремни метеорологични явленияОграничения на дизайна на системата

- Липса на отопление за критичните пневматични компоненти

- Недостатъчна изолация за топлинна защита

- Изложено място на монтаж с максимално излагане на студ

- Няма наблюдение на температурата на ниво компонент

Вторични фактори

Оперативни практики

- Продължителна работа въпреки наближаването на температурните граници

- Няма оперативни настройки за екстремно ниски температури (намален брой цикли и др.)

- Неадекватна реакция на прогнозата за времето

- Ограничена осведоменост на оператора за рисковете от повреди, свързани с температуратаПропуски в оценката на риска

- Сценарият за екстремно ниски температури не е адекватно разгледан в FMEA

- Прекалено разчитане на спецификациите на производителя

- Недостатъчно тестване при действителни условия на околната среда

- Липса на обмен на опит в индустрията по отношение на повредите при студено време

Изпълнени корективни действия

След този инцидент компанията въведе цялостни подобрения:

Незабавни корекции

- Заменени са всички уплътнения със силиконови съединения с температура до -60°C

- Инсталирани отопляеми корпуси за задвижвания на критични клапани

- Внедрен мониторинг на температурата на ниво компонент

- Разработени аварийни процедури за екстремно студени събитияПодобрения на системата

- Преработен дизайн на уплътнителните жлези, който позволява термично свиване

- Модифицирана геометрия на уплътнението за премахване на точките на концентрация на напрежение

- Избрани нискотемпературни смазочни материали с номинална температура до -60°C

- Добавени излишни системи за задвижване на критични клапаниПроцедурни промени

- Установени протоколи за поддръжка, базирани на температурата

- Извършване на тестове за твърдост на уплътненията при студено време

- Създадени процедури за подготовка преди зимата

- Разработени експлоатационни ограничения въз основа на температуратаДългосрочни мерки

- Извършена цялостна оценка на уязвимостта при студено време

- Създадена програма за изпитване на материали за арктически условия

- Разработени подобрени спецификации за компоненти за екстремни условия

- Създадена програма за споделяне на знания с други арктически оператори

Научени уроци

Този случай подчертава няколко важни съображения за пневматичните приложения при студено време:

Критичност на избора на материал

- Температурните показатели на производителя често включват минимални граници на безопасност

- Температурата на стъкловиден преход е по-важна от абсолютната минимална оценка

- Свойствата на материалите се променят драстично в близост до преходните температури

- Специфичното за приложението изпитване е от съществено значение за критичните компонентиПроектиране за екстремни условия на околната среда

- Най-лошите сценарии трябва да включват подходящи граници на безопасност

- Термичната защита трябва да бъде интегрирана в дизайна на системата

- Мониторингът на ниво компонент е от съществено значение за ранното откриване

- Излишъкът става все по-важен в екстремни условияИзисквания за адаптиране на поддръжката

- Стандартните процедури за поддръжка може да се окажат неподходящи за екстремни условия.

- Мониторингът на състоянието трябва да се адаптира към предизвикателствата на околната среда

- Стратегиите за превантивна подмяна трябва да отчитат стресовите фактори на околната среда

- За екстремни среди може да са необходими специализирани техники за проверка.

Защо високочестотните вибрации водят до критична повреда на скрепителните елементи?

Високоскоростна машина за щамповане на метали претърпява катастрофална повреда, когато пневматичен цилиндър се отделя от монтажната си скоба по време на работа, причинявайки значителни повреди на пресата и довеждайки до 4 дни престой на производството с разходи за ремонт, надхвърлящи $380,000.

Разследването установи, че високочестотни вибрации4 (175-220 Hz), генерирани от операцията по щамповане, са причинили системно разхлабване на болтовете за закрепване на цилиндъра, въпреки наличието на стандартни блокиращи шайби. Металургичният анализ показа, че вибрациите са създали циклично относително движение между резбата на болта и монтажните повърхности, което постепенно е преодоляло заключващите елементи и е позволило на крепежните елементи да се разхлабят в продължение на приблизително 2,3 милиона цикъла на пресоване.

График на инцидента и разследване

| Време | Събитие | Брой на циклите | Наблюдения |

|---|---|---|---|

| Инсталация | Монтиран нов цилиндър | 0 | Приложен правилен въртящ момент (65 Nm) |

| Седмица 1-6 | Нормална работа | 0-1,5 млн. цикъла | Няма видими проблеми |

| Седмица 7 | Проверка на поддръжката | 1,7 милиона цикъла | Визуално не са открити разхлабвания |

| Седмица 8, Ден 3 | Операторът докладва за шум | 2,1 млн. цикъла | Поддръжка, планирана за уикенда |

| Седмица 8, Ден 5 | Катастрофална повреда | 2.3M цикъла | Отделяне на цилиндъра по време на работа |

| Седмица 8-9 | Разследване и ремонти | N/A | Извършен анализ на първопричината |

Вибрации и динамика на крепежните елементи

Щамповащата преса работи със 180 удара в минута (3 Hz), но въздействието на операцията по щамповане генерира високочестотни вибрационни компоненти:

Характеристики на вибрациите

| Компонент на честотата | Амплитуда | Източник: | Въздействие върху крепежните елементи |

|---|---|---|---|

| 3 Hz | 0.8g | Основен цикъл на пресата | Минимален потенциал за разхлабване |

| 15-40 Hz | 1.2-1.5g | Структурен резонанс на машината | Умерен потенциал за разхлабване |

| 175-220 Hz | 3.5-4.2g | Въздействие на щамповането | Възможност за силно разхлабване |

| 350-500 Hz | 0.5-0.8g | Хармоници | Умерен потенциал за разхлабване |

Анализ на системата за закрепване

При повредената система за монтиране са използвани болтове M12 клас 8.8 с делими шайби, затегнати до 65 Nm:

Конфигурация на крепежните елементи

| Компонент | Спецификация | Състояние след повреда | Ограничение на дизайна |

|---|---|---|---|

| Болтове | M12 x 1.75, клас 8.8 | износване на резбата, без деформация | Недостатъчно задържане на предварителното натоварване |

| Заключващи шайби | Разделителен пръстен, пружинна стомана | Частично сплескани, с намалено напрежение | Неподходящи за високочестотни вибрации |

| Монтажни отвори | 13 мм отвори за разминаване | Удължаване от движение | Прекомерна хлабина |

| Повърхност за монтиране | Обработена стомана | Корозия от фрезоване5 видими | Недостатъчно триене |

| Ангажираност на нишката | 18 мм (1,5 × диаметър) | Адекватна | Не е допринасящ фактор |

Разследване на механизма на повреда

Подробният анализ разкри класически процес на разхлабване, предизвикан от вибрации:

Постепенно разхлабване

Първоначално състояние

- Приложено правилно предварително натоварване (приблизително 45 kN)

- Заключваща шайба, компресирана с достатъчно напрежение

- Статично триене, достатъчно за предотвратяване на въртенето

- Триенето на резбата се разпределя по всички включени нишкиРанна фаза на деградация

- Високочестотните вибрации предизвикват микроскопични напречни движения

- Напречното движение създава моментно намаляване на предварителното натоварване

- Моментното намаляване на предварителното натоварване позволява минимално завъртане на резбата

- Напрежението на блокиращата шайба постепенно намаляваПрогресивно разхлабване

- Натрупаната микроротация намалява предварителното натоварване

- Намаленото предварително натоварване увеличава амплитудата на напречното движение

- Повишеното движение ускорява разхлабването

- Ефективността на заключващата шайба намалява при сплескванеОкончателен неуспех

- Предварителното натоварване спада под критичния праг

- Започва грубо движение между съединените компоненти

- Настъпва бързо окончателно разхлабване

- Пълно изключване на скрепителните елементи

Анализ на първопричината

Разследването установи няколко фактора, които са допринесли за това:

Основни фактори

Неподходящ избор на крепежни елементи

- Разделени блокиращи шайби, неефективни срещу високочестотни вибрации

- Не е въведен вторичен механизъм за заключване

- Недостатъчно предварително натоварване за вибрационна среда

- Разчитане само на заключване чрез триенеХарактеристики на вибрациите

- Високочестотните компоненти надхвърлят възможностите на блокиращата шайба

- Напречни вибрации, съобразени с посоката на разхлабване

- Усилване на резонанса в мястото на монтиране

- Непрекъсната работа без мониторинг на вибрациитеНедостатъци на програмата за поддръжка

- Само визуална проверка е недостатъчна за откриване на ранни разхлабвания

- Без проверка на въртящия момент по време на поддръжка

- Неадекватна програма за мониторинг на вибрациите

- Липса на прогнозна поддръжка за системи за скрепителни елементи

Вторични фактори

Ограничения на дизайна

- Място за монтиране на цилиндъра, подложено на максимални вибрации

- Недостатъчно структурно демпфериране

- Не е въведена виброизолация

- Конструкцията на монтажната скоба усилва вибрациитеПрактики за инсталиране

- Не се използва съединение за фиксиране на резбата

- Стандартен въртящ момент, прилаган без отчитане на вибрациите

- Няма следи от свидетели за визуално откриване на разхлабване

- Непоследователна процедура за прилагане на въртящ момент

Лабораторно изпитване и проверка

За да се потвърди механизмът на разрушаване, бяха проведени лабораторни изпитвания:

Резултати от тестовете

| Условие за изпитване | Начало на разхлабване | Пълно разхлабване | Наблюдения |

|---|---|---|---|

| Стандартна конфигурация (както е неуспешно) | 15,000-20,000 цикъла | 45,000-55,000 цикъла | Модел на прогресивно разхлабване, съответстващ на повреда в полето |

| Със съединение за фиксиране на резбата | >200 000 цикъла | Не е постигнато при изпитването | Значително подобрение, известна загуба на предварително натоварване |

| С шайби Nord-Lock | >500 000 цикъла | Не е постигнато при изпитването | Минимална загуба на предварително натоварване |

| С преобладаващ въртящ момент на гайките | >500 000 цикъла | Не е постигнато при изпитването | Последователна поддръжка на предварителното натоварване |

| С предпазен проводник | >100 000 цикъла | 350 000-400 000 цикъла | Забавен, но окончателен неуспех |

Изпълнени корективни действия

След този инцидент компанията въведе цялостни подобрения:

Незабавни корекции

- Заменени са всички крепежни елементи за монтиране на цилиндъра с шайби Nord-Lock

- Приложено съединение за фиксиране на резба със средна якост

- Увеличен размер на крепежните елементи до M16 (по-голям капацитет на предварително натоварване)

- Приложен метод за затягане с въртящ момент плюс ъгълПодобрения на системата

- Добавени опори за изолация на вибрациите за цилиндрите

- Преработена конструкция на монтажните скоби за по-голяма твърдост

- Внедрени двойни системи за закрепване на критични компоненти

- Добавени знаци за визуално откриване на разхлабванеПроцедурни промени

- Създадена програма за редовна проверка на въртящия момент

- Извършване на мониторинг на вибрациите на критични места

- Създаване на специфични протоколи за проверка на крепежни елементи

- Разработени изчерпателни насоки за избор на крепежни елементиДългосрочни мерки

- Извършване на анализ на вибрациите на всички пневматични системи

- Установена база данни за крепежни елементи със специфични за приложението селекции

- Внедрен ултразвуков мониторинг на напрежението на болтовете за критични скрепителни елементи

- Разработена програма за обучение по виброустойчиво закрепване

Научени уроци

Този случай подчертава няколко важни съображения за пневматичните системи в среда с високи вибрации:

Критичност на избора на крепежни елементи

- Стандартните блокиращи шайби са неефективни срещу високочестотни вибрации

- Правилните заключващи механизми трябва да бъдат съобразени с вибрационните характеристики.

- Само предварителното натоварване е недостатъчно за устойчивост на вибрации

- За критични приложения трябва да се обмислят излишни методи за заключване.Изисквания за управление на вибрациите

- Високочестотните компоненти често се пренебрегват при анализа на вибрациите

- Напречните вибрации са особено опасни за скрепителните елементи с резба.

- За чувствителните компоненти трябва да се обмисли виброизолация.

- Ефектите на резонанса могат да засилят вибрациите на определени места.Съображения за инспекция и поддръжка

- Само визуалната проверка не може да открие разхлабване в ранен стадий

- Проверката на въртящия момент е от съществено значение за изложените на вибрации скрепителни елементи

- Маркировката на свидетелите осигурява прост, но ефективен контрол

- Предсказващите технологии (ултразвукови, термични) могат да открият разхлабване преди повреда

Заключение: Прилагане на превантивни мерки

Тези три казуса показват как на пръв поглед незначителни фактори на околната среда - електромагнитни полета, екстремни температури и високочестотни вибрации - могат да доведат до катастрофални повреди в пневматичните системи. Чрез разбирането на тези механизми на отказ инженерите и специалистите по поддръжка могат да прилагат ефективни превантивни мерки.

Основни стратегии за превенция

Усъвършенстван избор на материали

- Избор на материали с подходящи свойства за реалната работна среда

- Обмисляне на най-лошия сценарий в спецификациите на материалите

- Прилагане на маржове на безопасност, надвишаващи оценките на производителя

- Утвърждаване на характеристиките на материалите чрез специфични за приложението тестовеПодобрени системи за наблюдение

- Извършване на мониторинг на състоянието на критичните параметри

- Извършване на анализ на тенденциите за откриване на постепенното влошаване

- Използване на прогнозни технологии за ранно откриване на повреди

- Наблюдение на условията на околната среда на ниво компонентИзчерпателни протоколи за поддръжка

- Разработване на специфични за околната среда процедури за поддръжка

- Извършване на редовна проверка на критичните компоненти

- Установяване на ясни критерии за приемане за продължаване на експлоатацията

- Създаване на протоколи за реакция при екстремни условия на околната средаПрактики за надеждно проектиране

- Проектиране за екстремни условия на околната среда с подходящи резерви

- Прилагане на резервиране за критични функции

- Обмисляне на режими на отказ извън нормалните условия на работа

- Утвърждаване на проектите чрез тестване в реални условия

Чрез прилагането на тези поуки проектантите на пневматични системи и специалистите по поддръжка могат значително да подобрят надеждността и да предотвратят скъпоструващи повреди дори в най-предизвикателните работни среди.

Често задавани въпроси относно повредите на пневматичните цилиндри

Колко често трябва да се проверяват магнитните съединения за напрегнатост на полето?

За приложения, които не са от критично значение, обикновено е достатъчно годишно изпитване. За критични приложения, особено в среди, в които може да има електромагнитни полета, се препоръчва тримесечно изпитване. Всички дейности по поддръжка, включващи електрическо оборудване на разстояние по-малко от 5 метра от магнитните съединители, трябва да предизвикат допълнително изпитване за проверка. Внедряването на прости индикатори за напрегнатост на полето, които променят цвета си, когато са изложени на потенциално вредни полета, може да осигури непрекъснато наблюдение между официалните тестове.

Какви уплътнителни материали са най-подходящи за приложения при екстремно ниски температури?

За приложения при екстремно ниски температури (под -40°C) се препоръчват силикон, PTFE или специално разработени нискотемпературни еластомери като LTFE (нискотемпературен флуороеластомер). Силиконът запазва гъвкавостта си до приблизително -55°C, а PTFE остава функционален до -70°C. За най-екстремни условия, персонализирани съединения като перфлуороеластомери със специални пластификатори могат да функционират при температура под -65°C. Винаги проверявайте температурата на встъкляване (Tg), вместо да разчитате единствено на посочената от производителя минимална температура, и прилагайте предпазен марж от поне 10°C под очакваната минимална температура.

Кои са най-ефективните методи за фиксиране на крепежни елементи в среда с високи вибрации?

За среди с висока вибрация най-ефективни са механичните заключващи системи, които не разчитат единствено на триене. Шайбите Nord-Lock, които използват принципите на клиновото заключване, осигуряват отлична устойчивост на разхлабване при вибрации. Гайките с преобладаващ въртящ момент (с найлонови вложки или деформирани резби) също се представят добре. При критични приложения комбинираният подход, при който се използват както механично заключване (шайби Nord-Lock), така и химическо заключване (средноякостен фиксатор на резби), осигурява най-висока надеждност. Предпазната тел е ефективна за скрепителни елементи, които не се отстраняват често, докато шайбите с вложки могат да бъдат подходящи за приложения с по-ниски вибрации. На стандартните шайби с разделно заключване никога не трябва да се разчита в среди с високи вибрации.

-

Предоставя техническо сравнение на редкоземните магнити от неодим (NdFeB) и самарий-кобалт (SmCo), като подробно описва разликите между тях по отношение на магнитната сила, температурната стабилност и устойчивостта на размагнитване. ↩

-

Обяснява концепцията за вътрешна коерцитивност (Hci), присъщата способност на материала да се съпротивлява на размагнитване от външно магнитно поле, която е критичен параметър за избор на магнит в среди с високи нива на ЕМИ. ↩

-

Предлага научно обяснение на температурата на встъкляване (Tg) - точката, при която аморфният полимер преминава от твърдо, стъкловидно състояние в меко, гумено състояние, което е от решаващо значение за определяне на границата на експлоатационните характеристики на уплътнението при ниска температура. ↩

-

Описва механиката на това как напречните вибрации могат да предизвикат саморазхлабване на скрепителните елементи с резба, като често се позовава на теста на Юнкер - стандартен метод за оценка на сигурността на болтовите съединения при динамични натоварвания. ↩

-

Подробно описание на механизма на фретинг корозията - форма на износване и корозионно увреждане, което възниква на границата между две допиращи се повърхности, подложени на малки, повтарящи се триещи се движения, често причинени от вибрации. ↩