Всеки мениджър на предприятие, с когото се срещам, е изправен пред едно и също разочарование: традиционните пневматични системи са "глупави" машини, които изискват много енергия в един все по-интелигентен производствен свят. Опитвате се да приложите Индустрия 4.01 стратегии, но пневматичните ви системи остават черни кутии - консумират енергия, работят непредсказуемо и не предоставят никакви данни, които да могат да бъдат използвани. Този пропуск в интелигентността ви струва хиляди левове загуба на енергия и непланирани престои.

Интелигентните пневматични системи за управление съчетават компоненти, поддържащи IoT, като използват подходящи комуникационни протоколи, крайни изчисления2 модули за обработка в реално време, и цифров близнак3 моделиране, за да се намали потреблението на енергия с 25-35%, като същевременно се предоставят възможности за прогнозна поддръжка и прозрения за оптимизиране на процесите.

Миналия месец посетих фармацевтично предприятие в Ирландия, което промени дейността си, като приложи нашия подход за интелигентно управление. Мениджърът по валидиране ми показа таблото за управление на потреблението на енергия, което разкрива намаление на потреблението на сгъстен въздух с 32%, като едновременно с това увеличи производствената производителност със 18%. Позволете ми да ви покажа как са постигнали тези резултати и как можете да повторите техния успех.

Съдържание

- Анализ на протоколите на пневматичните компоненти на IoT

- Сравнение на производителността на модула за крайни изчисления

- Изисквания за точност на цифровото двойно моделиране

- Заключение

- Често задавани въпроси относно интелигентното пневматично управление

Кой протокол за комуникация свързва най-добре вашите пневматични компоненти със системи за интернет на нещата?

Изборът на неправилен комуникационен протокол за пневматична IoT интеграция е една от най-скъпите грешки, които виждам да правят компаниите. Или протоколът няма необходимите функции за ефективен контрол, или е прекалено сложен за приложението, което увеличава ненужно разходите за внедряване.

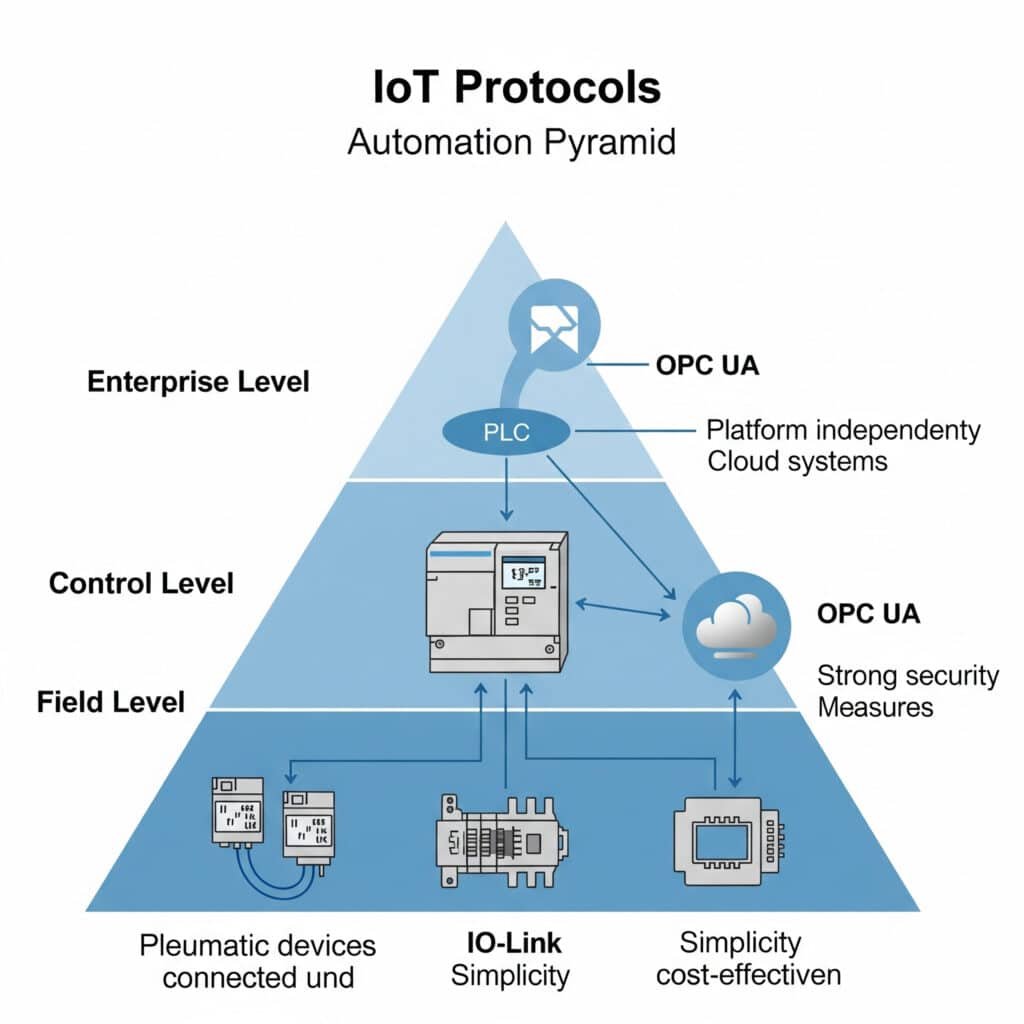

Оптималният комуникационен протокол за интегриране на пневматичен IoT зависи от вашите специфични изисквания за скорост на предаване на данни, консумация на енергия, обхват и съществуваща инфраструктура. За повечето индустриални пневматични приложения, IO-Link4 осигурява най-добрия баланс между простота, рентабилност и функционалност, като същевременно OPC UA5 предлага превъзходна оперативна съвместимост за интеграция в цялото предприятие.

Сравнение на протоколи за пневматични приложения

След като внедрих стотици интелигентни пневматични системи в различни индустрии, съставих това сравнение на най-подходящите протоколи:

| Протокол | Скорост на предаване на данни | Обхват | Консумация на енергия | Сложност | Най-добър за |

|---|---|---|---|---|---|

| IO-Link | 230 kbps | 20m | Нисък | Нисък | Интеграция на ниво компонент |

| MQTT | Променлива | Зависи от мрежата | Много ниско | Среден | Събиране на данни |

| OPC UA | Променлива | Зависи от мрежата | Среден | Висока | Корпоративна интеграция |

| EtherNet/IP | 10/100 Mbps | 100m | Висока | Висока | Високоскоростно управление |

| PROFINET | 100 Mbps | 100m | Висока | Висока | Детерминистичен контрол |

Рамка за избор на протокол

Когато помагам на клиентите да изберат правилния протокол за внедряване на пневматичен IoT, използвам тази рамка за вземане на решения:

Стъпка 1: Определяне на изискванията за комуникация

Започнете, като определите конкретните си нужди:

- Обем на данните: Колко данни ще генерира всеки компонент?

- Честота на актуализиране: Колко често ви трябват нови точки с данни?

- Изисквания за контрол: Нуждаете се от контрол в реално време или само от наблюдение?

- Съществуваща инфраструктура: Какви протоколи вече се използват?

Стъпка 2: Оценка на възможностите на протокола

Съобразете изискванията си с възможностите на протокола:

IO-Link

Идеален за директна интеграция на компоненти, когато имате нужда:

- Проста комуникация от точка до точка

- Лесна настройка на параметрите и диагностика

- Икономично изпълнение

- Съвместимост с протоколи от по-високо ниво

IO-Link е особено подходящ за терминали на пневматични клапани, сензори за налягане и разходомери, при които е необходима директна комуникация на ниво компонент.

MQTT

Идеален за събиране на данни, когато се нуждаете от:

- Олекотено изпращане на съобщения за ограничени устройства

- Архитектура Publish/subscribe

- Отлично за свързване към облак

- Ниска консумация на честотна лента

MQTT работи добре като транспортен слой за данни за мониторинг на пневматични системи, които трябва да достигнат до облачни платформи или табла за управление.

OPC UA

Най-доброто за корпоративна интеграция, когато имате нужда от:

- Независима от доставчика комуникация

- Моделиране на сложна информация

- Интегрирана сигурност

- Мащабируемост в организацията

OPC UA е отлична в среди, където пневматичните системи трябва да комуникират с множество системи от различни доставчици.

Стъпка 3: Планиране на изпълнението

Обърнете внимание на тези фактори за успешно изпълнение:

- Изисквания към шлюза: Определете дали е необходим превод на протокола

- Съображения за сигурност: Оценка на нуждите от криптиране и удостоверяване

- Мащабируемост: План за бъдещо разширяване

- Поддръжка: Помислете за дългосрочна поддръжка и актуализации

Проучване на случай: Избор на протокол за автомобилно производство

Наскоро работих с производител на автомобилни компоненти в Мичиган, който се бореше да интегрира пневматичните си системи в платформата си за фабричен мониторинг. Първоначално те се опитаха да използват EtherNet/IP за всичко, което създаде ненужна сложност за прости устройства.

Въведохме стъпаловиден подход:

- IO-Link за директна връзка с интелигентни пневматични вентили и сензори

- Ръководител на IO-Link с възможност за пренос на данни чрез MQTT

- OPC UA на ниво SCADA за корпоративна интеграция

Този хибриден подход намали разходите за внедряване с 43%, като в същото време осигури цялата необходима функционалност. Опростената архитектура също така намали изискванията за поддръжка и подобри надеждността.

Съвети за прилагане на протокола

За най-успешно внедряване следвайте тези насоки:

Оптимизиране на данните

Не предавайте всичко само защото можете. За всеки пневматичен компонент определете:

- Критични работни параметри (налягане, дебит, температура)

- Индикатори за състояние и диагностика

- Параметри на конфигурацията

- Изключителни условия

Предаването само на необходимите данни намалява натоварването на мрежата и опростява анализа.

Стандартизация

Разработване на стандарт за начина на комуникация между пневматичните компоненти:

- Последователни конвенции за именуване

- Унифицирани структури от данни

- Стандартни диагностични кодове

- Общи формати на времеви маркери

Тази стандартизация значително опростява интеграцията и анализа.

Как да изберете правилния Edge Computing модул за пневматично управление?

Edge computing направи революция в управлението на пневматичните системи, като даде възможност за обработка в реално време и вземане на решения на ниво машина. Изборът на правилния модул за крайно изчисление обаче е от решаващо значение за успеха.

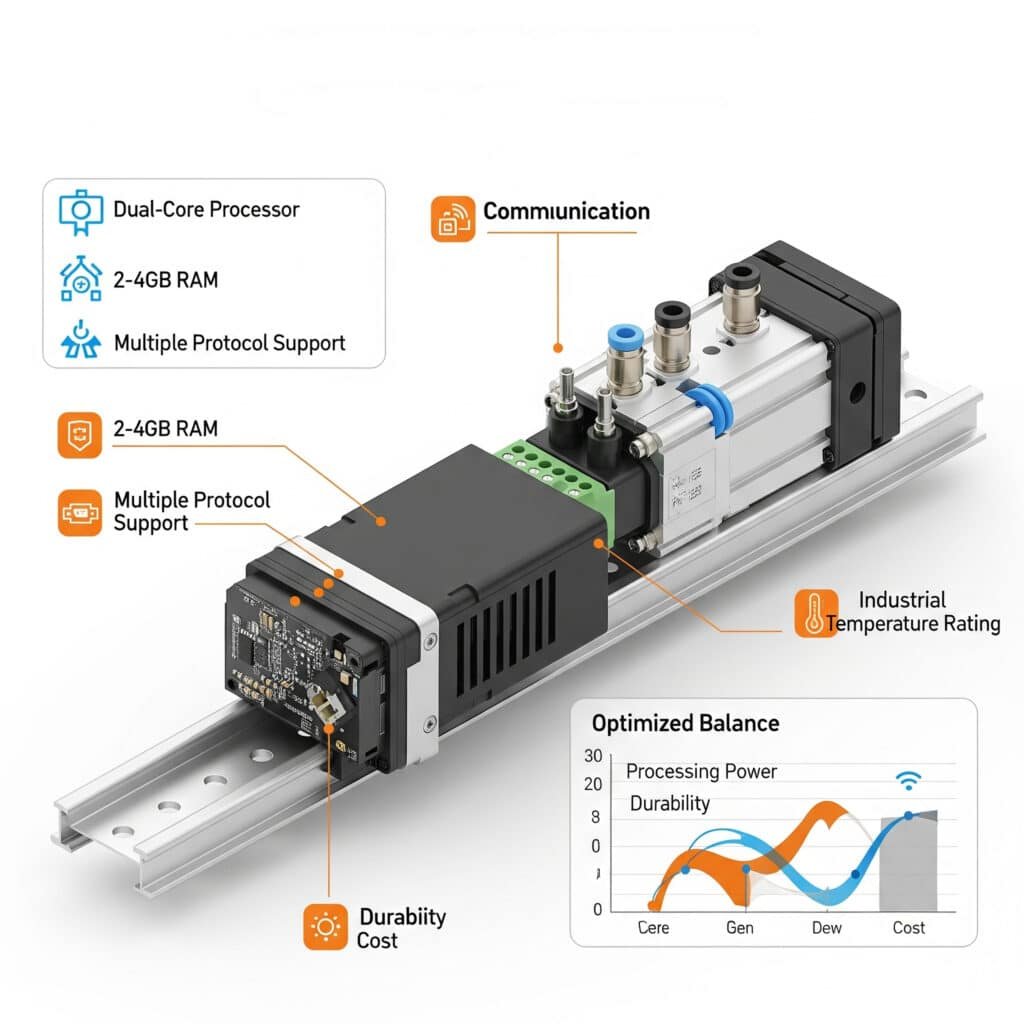

Оптималното крайно компютърно решение за пневматични системи балансира между изчислителна мощност, комуникационни възможности, устойчивост на околната среда и цена. За повечето промишлени приложения модулите с двуядрени процесори, 2-4 GB RAM, поддръжка на множество протоколи и промишлени температурни класове осигуряват най-доброто съотношение между производителност и цена.

Сравнение на модулите за крайни изчисления

Тази сравнителна таблица подчертава основните разлики между опциите за крайни изчисления за приложения за пневматично управление:

| Функции | Основен Edge Gateway | Контролер за ръбове от среден клас | Компютър Advanced Edge |

|---|---|---|---|

| Процесор | Едноядрен, 800 MHz | Двуядрен, 1,2 GHz | Четириядрен процесор, 1,6GHz+ |

| Памет | 512MB-1GB | 2-4GB | 4-8 GB |

| Съхранение | 4-8 GB флаш памет | 16-32 GB SSD | 64GB+ SSD |

| Опции за вход/изход | Ограничен цифров вход/изход | Умерени I/O + полева шина | Обширен вход/изход + множество протоколи |

| Поддръжка на протоколи | 1-2 протокола | 3-5 протокола | Протоколи 6+ |

| Възможности за анализ | Основно филтриране на данни | Разпознаване на модели | Възможност за ML/AI |

| Типични разходи | $300-600 | $800-1,500 | $1,800-3,500 |

| Най-добър за | Прост мониторинг | Контрол и оптимизация | Комплексни анализи |

Изисквания за производителност по приложения

Различните пневматични приложения имат различни изисквания за крайни изчисления:

Основни приложения за мониторинг

- Процесор: Достатъчен едноядрен

- Памет: 512MB адекватна

- Основна характеристика: Ниска консумация на енергия

- Примерна употреба: Дистанционно наблюдение на състоянието на пневматичната система

Приложения за контрол и ефективност

- Процесор: Препоръчва се двуядрен процесор

- Памет: минимум 2GB

- Основна характеристика: Детерминирано време за реакция

- Примерна употреба: Оптимизиране на налягането и потока в реално време

Приложения за предсказваща поддръжка

- Процесор: Необходим е двуядрен/четириядрен процесор

- Памет: Препоръчителна памет: 4GB+

- Основна характеристика: Локално съхранение на данни

- Примерна употреба: Анализ на вибрациите и прогнозиране на повреди

Приложения за оптимизация на процеси

- Процесор: Четириядрен предпочитан

- Памет: препоръчително 8GB

- Основна характеристика: Възможност за машинно обучение

- Примерна употреба: Адаптивен контрол въз основа на продуктови вариации

Рамка на критериите за подбор

Когато избирате крайни изчислителни модули за пневматични приложения, преценете тези критични фактори:

Изисквания за обработка

Изчислете нуждите си от обработка въз основа на:

- Брой на свързаните пневматични компоненти

- Честота на вземане на проби от данни

- Сложност на алгоритмите за управление

- Бъдещи планове за разширяване

За типична пневматична система с 20-30 интелигентни компонента двуядреният процесор с 2-4 GB RAM осигурява достатъчно възможности за повечето приложения.

Съображения, свързани с околната среда

Индустриалните среди изискват надежден хардуер:

- Температурен клас: Търсете работен диапазон от -20°C до 70°C

- Защита от проникване: IP54 минимум, IP65 предпочитан

- Устойчивост на вибрации: минимум 5G за монтаж на машина

- Диапазон на входното захранване: Широк диапазон на входното захранване (напр. 9-36VDC)

Комуникационни възможности

Осигуряване на поддръжка на необходимите протоколи:

- Комуникация в посока надолу: IO-Link, Modbus, полеви системи

- Комуникация нагоре: OPC UA, MQTT, REST API

- Хоризонтална комуникация: Възможности за равнопоставеност

Съображения за изпълнение

Не пренебрегвайте тези практически фактори:

- Възможности за монтаж (DIN шина, панелен монтаж)

- Консумация на енергия

- Изисквания за охлаждане

- Възможности за разширяване

Проучване на случай: Внедряване на Edge Computing в хранителната промишленост

Предприятие за преработка на храни в Уисконсин трябваше да оптимизира пневматичната си система, която контролира операциите по опаковане. Предизвикателствата включват:

- Различни размери на продукта, изискващи различни пневматични настройки

- Високи разходи за енергия поради неефективни настройки на налягането

- Чести непланирани престои поради повреди на компоненти

Реализирахме краен контролер от среден клас с тези възможности:

- Директна връзка с интелигентни пневматични вентили и сензори чрез IO-Link

- Оптимизиране на налягането в реално време в зависимост от размера на продукта

- Разпознаване на модели за ранно откриване на повреди

- OPC UA свързаност с MES системата на завода

Резултати след 6 месеца:

- 28% намаляване на консумацията на сгъстен въздух

- 45% намаляване на непланираните престои

- 12% увеличение на общата ефективност на оборудването (OEE)

- Възвръщаемост на инвестициите за 4,5 месеца

Най-добри практики за прилагане

За успешно внедряване на крайни изчисления в пневматични системи:

Започнете с пилотни проекти

Започнете с една машина или производствена линия, за да:

- Утвърждаване на техническия подход

- Демонстриране на стойност

- Идентифициране на предизвикателствата при изпълнението

- Изграждане на вътрешен експертен опит

Използване на съществуващата инфраструктура

Когато е възможно, използвайте:

- Съществуваща мрежова инфраструктура

- Съвместими протоколи

- Познати среди за програмиране

План за мащабируемост

Проектирайте архитектурата си така:

- Поетапно добавяне на устройства

- Капацитет за обработка на мащаба

- Разширяване на възможностите за анализ

- Интегриране с допълнителни системи

От какво ниво на точност се нуждае вашият цифров близнак за ефективно моделиране на пневматични системи?

Технологията на цифровия близнак промени начина, по който проектираме, оптимизираме и поддържаме пневматичните системи. Въпреки това много компании разхищават ресурси чрез недостатъчно специфициране (създаване на неефективни модели) или прекалено специфициране (създаване на ненужно сложни модели) на своите цифрови близнаци.

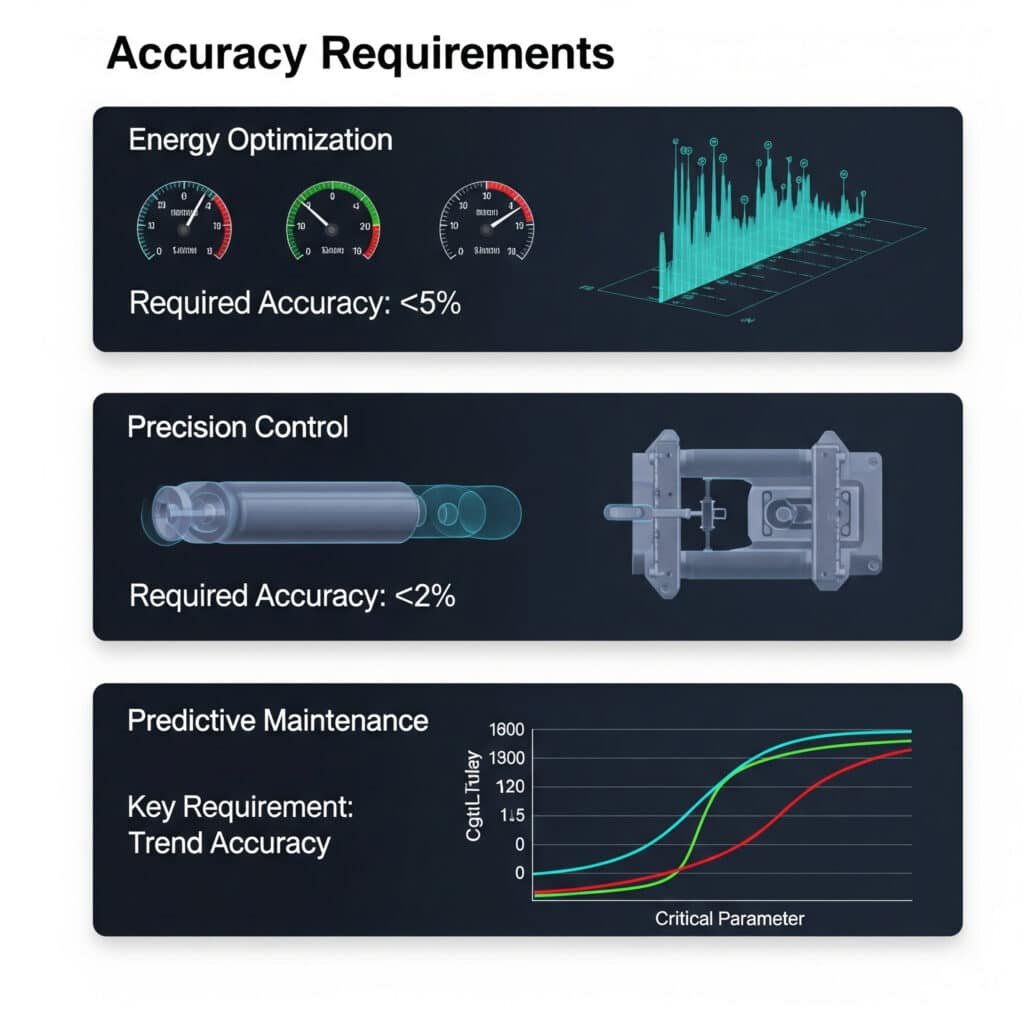

Изискваната точност за цифровите близнаци на пневматичните системи варира в зависимост от целта на приложението. За оптимизиране на енергията е достатъчна точност ±5% при моделиране на потока и налягането. За приложения за прецизно управление е необходима точност ±2%. За прогнозна поддръжка времевата разделителна способност и точността на тенденциите са по-важни от абсолютните стойности.

Изисквания за точност на цифровите близнаци по приложения

Различните приложения изискват различни нива на прецизност на моделирането:

| Приложение | Изисквана точност | Критични параметри | Честота на актуализиране |

|---|---|---|---|

| Енергийна оптимизация | ±5% | Дебит, нива на налягане | Превръщане на минути в часове |

| Контрол на процесите | ±2% | Време за реакция, Точност на позицията | Превръщане на Милисекунди в секунди |

| Предсказуема поддръжка | ±7-10% | Откриване на модели, Анализ на тенденциите | Превръщане на часове в дни |

| Дизайн на системата | ±3-5% | Капацитет на потока, Падане на налягането | N/A (статично) |

| Обучение на оператори | ±10-15% | Поведение на системата, характеристики на реакцията | В реално време |

Съображения за вярност на моделирането

При разработването на цифрови близнаци за пневматични системи тези фактори определят необходимата точност на модела:

Моделиране на физическите параметри

Изискваната точност за различните физически параметри е различна:

| Параметър | Основно моделиране | Междинно моделиране | Разширено моделиране |

|---|---|---|---|

| Налягане | Статични стойности | Динамична реакция | Преходно поведение |

| Поток | Средни ставки | Динамичен поток | Ефекти на турбулентност |

| Температура | Само за околната среда | Нагряване на компонента | Топлинни градиенти |

| Механичен | Проста кинематика | Динамични сили | Триене и съответствие |

| Електрически | Бинарни сигнали | Аналогови стойности | Динамика на сигнала |

Времева разделителна способност

Различните приложения изискват различна времева разделителна способност:

- Високочестотна динамика (1-10 ms): Изисква се за серво-пневматично управление

- Динамика на средните честоти (10-100 ms): Достатъчно за управление на повечето клапани и задвижвания

- Динамика на ниските честоти (100ms-1s): Достатъчно за оптимизация на системно ниво

- Моделиране на стабилно състояние (>1s): Подходящ за планиране на енергията и капацитета

Компромиси при сложността на модела

Винаги има компромис между точността на модела и изчислителните изисквания:

| Сложност на модела | Точност | Изискване за изчисление | Време за разработка | Най-добър за |

|---|---|---|---|---|

| Опростен | ±10-15% | Много ниско | Дни | Бързи оценки, обучение |

| Стандартен | ±5-10% | Умерен | Седмици | Оптимизация на системата, основно управление |

| Подробно | ±2-5% | Висока | Месеци | Прецизен контрол, подробен анализ |

| Висококачествен | <±2% | Много висока | Месеци до години | Изследвания, критични приложения |

Методология за разработване на цифрови близнаци

За цифровите близнаци на пневматичните системи препоръчвам този поетапен подход:

Етап 1: Определяне на целта и изискванията

Започнете с ясно дефиниране:

- Основни случаи на използване на цифровия близнак

- Изисквана точност за всеки параметър

- Необходимост от честота на актуализиране

- Изисквания за интеграция с други системи

Етап 2: Моделиране на ниво компонент

Разработване на точни модели за отделните компоненти:

- Вентили (коефициенти на потока, време за реакция)

- Задвижващи механизми (силови характеристики, динамична реакция)

- Тръби (спад на налягането, ефекти на капацитета)

- Сензори (точност, време за реакция)

Фаза 3: Интегриране на системата

Комбинирайте моделите на компонентите в модел на системата:

- Взаимодействия на компонентите

- Динамика на системата

- Алгоритми за управление

- Фактори на околната среда

Етап 4: Утвърждаване и калибриране

Сравнете прогнозите на модела с действителната работа на системата:

- Валидиране в стабилно състояние

- Валидиране на динамичния отговор

- Тестване на крайни случаи

- Анализ на чувствителността

Проучване на случай: Внедряване на цифров близнак в производството

Компания за прецизно производство в Германия трябваше да оптимизира своята пневматична система, която захранваше операциите по сглобяване. Първоначално планирали да създадат много подробен модел на цялата система, което щяло да отнеме месеци време за разработка.

След като се консултирахме с тях, препоръчахме многостепенен подход:

- Висококачествено моделиране (с точност ±2%) за критични станции за прецизен монтаж

- Стандартно моделиране (точност ±5%) за общо производствено оборудване

- Опростено моделиране (с точност ±10%) за поддържащи системи

Този подход намали времето за разработка с 65%, като същевременно осигури необходимата точност за всяка подсистема. Полученият цифров близнак позволява:

- Намаляване на консумацията на енергия на 23%

- Подобряване на времето на цикъла на 8%

- Внедряване на предсказуема поддръжка, която намали времето за престой с 34%

Методи за валидиране на точността на модела

За да гарантирате, че вашият цифров близнак отговаря на изискванията за точност:

Статично валидиране

Сравняване на прогнозите на модела с измерените стойности в условия на стабилно състояние:

- Налягане в различни точки на системата

- Дебит при различни натоварвания

- Изходна сила при различни налягания

- Консумация на енергия при различни производствени скорости

Динамично валидиране

Оценка на работата на модела при преходни условия:

- Характеристики на стъпковия отговор

- Честотна характеристика

- Реакция на смущенията

- Поведение в условия на неизправност

Дългосрочно валидиране

Оценка на отклонението на модела във времето:

- Сравнение с исторически данни

- Чувствителност към стареенето на компонентите

- Адаптивност към промени в системата

Практически съвети за прилагане

За успешно внедряване на цифров близнак:

Започнете с критичните подсистеми

Не се опитвайте да моделирате всичко наведнъж. Започнете с:

- Области с най-високо потребление на енергия

- Най-често срещани точки на повреда

- Тесни места в производителността

- Критични приложения за прецизност

Използване на подходящи инструменти за моделиране

Изберете инструменти в зависимост от изискванията си:

- CFD софтуер за подробен анализ на потока

- Многофизични платформи за моделиране на системно ниво

- Симулация на системата за управление за динамично реагиране

- Статистически инструменти за модели за прогнозна поддръжка

План за развитие на модела

Цифровите близнаци трябва да растат заедно със системата ви:

- Започнете с основни модели и увеличете верността, ако е необходимо

- Актуализиране на моделите при промяна на физическите системи

- Включване на нови данни от измервания с течение на времето

- Поетапно добавяне на функционалност

Заключение

Внедряването на интелигентно управление за пневматични системи изисква внимателен подбор на комуникационни протоколи на IoT, подходящи крайни изчислителни модули и правилно моделиране на цифрови близнаци. Чрез предприемане на стратегически подход към всеки от тези елементи можете да постигнете значителни икономии на енергия, подобрена производителност и повишена надеждност на вашите пневматични системи.

Често задавани въпроси относно интелигентното пневматично управление

Какъв е типичният срок за възвръщане на инвестицията при внедряване на интелигентни пневматични управления?

Типичният срок на възвръщаемост на инвестициите в интелигентни пневматични системи за управление варира от 6 до 18 месеца. Спестяването на енергия обикновено осигурява най-бързата възвръщаемост (често видима в рамките на 3-6 месеца), докато ползите от предсказващата поддръжка обикновено показват финансова възвръщаемост в рамките на 12-18 месеца, тъй като се предотвратяват непланирани престои.

Колко данни се съхраняват за мониторинг на пневматични системи?

За типична пневматична система с 50 точки за наблюдение, вземащи проби на интервали от 1 секунда, са необходими приблизително 200 MB за съхранение на данни на месец за необработени стойности. С крайната обработка, която съхранява само значимите промени и обобщените стойности, това може да бъде намалено до 20-40 МВ на месец, като се запазва аналитичната стойност.

Могат ли съществуващите пневматични системи да бъдат преоборудвани с интелигентно управление?

Да, повечето съществуващи пневматични системи могат да бъдат преоборудвани с интелигентно управление, без да се подменят основни компоненти. Възможностите за модернизация включват добавяне на интелигентни сензори към съществуващите цилиндри, инсталиране на разходомери на главните линии, модернизиране на терминалите на клапаните с възможности за комуникация и внедряване на крайни компютърни шлюзове за събиране и обработка на данни.

Какви мерки за киберсигурност са необходими за пневматичните системи, използващи IoT?

Пневматичните системи с IoT изискват подход за киберсигурност от типа "защита в дълбочина", включващ мрежова сегментация (изолиране на мрежите на ОТ от мрежите на ИТ), криптирани комуникации (особено за безжичните протоколи), контрол на достъпа за всички свързани устройства, редовни актуализации на фърмуера и системи за наблюдение за откриване на необичайно поведение или опити за неоторизиран достъп.

Как интелигентното управление влияе върху изискванията за поддръжка на пневматичните системи?

Интелигентното управление обикновено намалява общите изисквания за поддръжка с 30-50%, като позволява поддръжка, базирана на състоянието, а не на времето. Въпреки това, то въвежда нови съображения за поддръжка, включително калибриране на сензори, актуализации на софтуер и поддръжка на ИТ/МО интеграция, които традиционните пневматични системи не изискват.

Какво ниво на обучение на персонала е необходимо за внедряване и поддръжка на интелигентни пневматични управления?

Успешното внедряване изисква кръстосано обучение на персонала както за пневматичните системи, така и за цифровите технологии. Обикновено техниците по поддръжката се нуждаят от 20-40 часа обучение за новите инструменти и процедури за диагностика, докато инженерният персонал се нуждае от 40-80 часа обучение за конфигуриране на системата, анализ на данните и отстраняване на неизправности в интегрираните системи.

-

Предоставя преглед на Индустрия 4.0, която представлява четвъртата индустриална революция, характеризираща се с нарастваща автоматизация на традиционните производствени и промишлени практики с помощта на съвременни интелигентни технологии като IoT, изчисления в облак и AI. ↩

-

Предлага обяснение на крайните изчисления - парадигма на разпределените изчисления, която приближава изчисленията и съхранението на данни до източниците на данни (т.е. на "ръба" на мрежата), като намалява латентността и използването на честотната лента в промишлените процеси. ↩

-

Обяснява концепцията за цифров близнак, който представлява виртуален модел на физически обект или система, служещ като негов цифров аналог, актуализиран с данни в реално време с цел симулиране, прогнозиране и оптимизиране на работата. ↩

-

Описва IO-Link - стандартизиран сериен протокол за комуникация от типа "точка-точка" (IEC 61131-9), използван за свързване на интелигентни сензори и изпълнителни механизми към система за управление, което позволява разширена диагностика и параметризация. ↩

-

Подробности за принципите на OPC UA (Open Platform Communications Unified Architecture) - протокол за комуникация между машини за индустриална автоматизация, разработен за сигурен, надежден и независим от платформата обмен на данни. ↩