Повредите на газовите бутилки причиняват милиони производствени загуби годишно. Много инженери бъркат газовите цилиндри с пневматичните, което води до неправилен избор и катастрофални повреди. Разбирането на основните механизми предотвратява скъпоструващи грешки и опасности за безопасността.

Механизмът на газовите цилиндри работи чрез контролирано разширяване или компресиране на газ с помощта на бутала, клапани и камери, за да преобразува химическата или топлинната енергия в механично движение, което е коренно различно от пневматичните системи, използващи сгъстен въздух.

Миналата година консултирах японски автомобилен производител на име Хироши Танака, чиято хидравлична преса се повреждаше. Те използваха пневматични цилиндри там, където бяха необходими газови цилиндри за приложения с голяма сила. След като обясних механизмите на газовите бутилки и внедрих подходящи газови бутилки с азот, надеждността на системата им се подобри с 85%, като същевременно се намалиха разходите за поддръжка.

Съдържание

- Какви са основните принципи на работа на газовите бутилки?

- Как работят различните видове газови бутилки?

- Кои са основните компоненти, които позволяват експлоатацията на газови бутилки?

- Как газовите бутилки се сравняват с пневматичните и хидравличните системи?

- Какви са промишлените приложения на механизмите за газови бутилки?

- Как да поддържате и оптимизирате работата на газовата бутилка?

- Заключение

- Често задавани въпроси за механизмите на газовите бутилки

Какви са основните принципи на работа на газовите бутилки?

Газовите бутилки работят на термодинамични принципи, при които разширяването, компресията или химичните реакции на газа създават механична сила и движение. Разбирането на тези принципи е от решаващо значение за правилното приложение и безопасността.

Механизмите с газови цилиндри работят чрез контролирани промени в налягането на газа в затворени камери, като използват бутала за преобразуване на енергията на газа в линейно или ротационно механично движение чрез термодинамични процеси.

Термодинамична основа

Работата на газовите бутилки се основава на основните газови закони, които регулират отношенията между налягането, обема и температурата в затворени пространства.

Прилагане на ключови газови закони:

| Право | Формула | Приложение в газови бутилки |

|---|---|---|

| Закон на Бойл | P₁V₁ = P₂V₂ | Изотермична компресия/разширение |

| Закон на Чарлз | V₁/T₁ = V₂/T₂ | Промени в обема, зависещи от температурата |

| Закон на Гей-Люсак | P₁/T₁ = P₂/T₂ | Отношения налягане-температура |

| Закон за идеалния газ | PV = nRT | Пълно прогнозиране на поведението на газа |

Механизми за преобразуване на енергия

Газовите бутилки преобразуват различни форми на енергия в механична работа чрез различни механизми в зависимост от вида на газа и приложението.

Видове преобразуване на енергия:

- Топлинна енергия: Топлинното разширение задвижва движението на буталото

- Химическа енергия: Генериране на газ от химични реакции

- Енергия под налягане: Разширение на съхранявания сгъстен газ

- Енергия на фазовата промяна: Сили на преобразуване на течности в газове

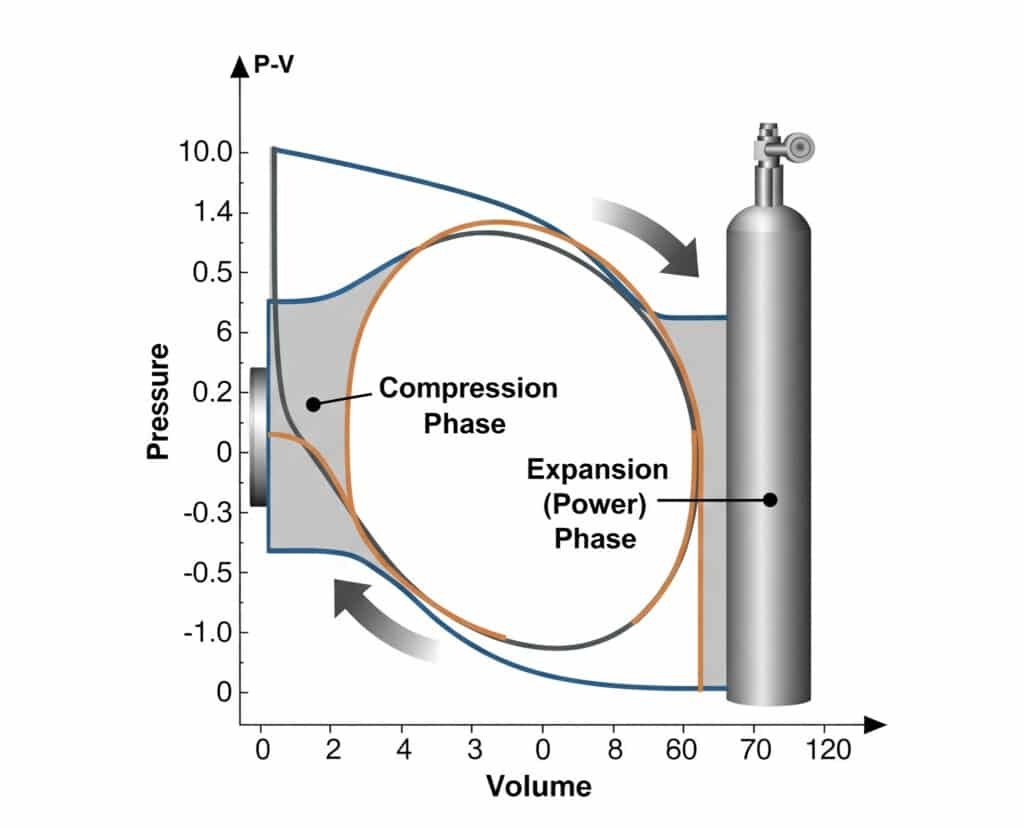

Изчисляване на работния обем под налягане

Работната мощност на газовите бутилки следва термодинамичните уравнения за работа, които определят характеристиките на силата и преместването.

Работна формула: W = ∫P dV (налягане × промяна на обема)

За процеси с постоянно налягане: W = P × ΔV

За изотермични процеси: W = nRT × ln(V₂/V₁)

За адиабатни процеси: W = (P₂V₂ - P₁V₁)/(γ-1)

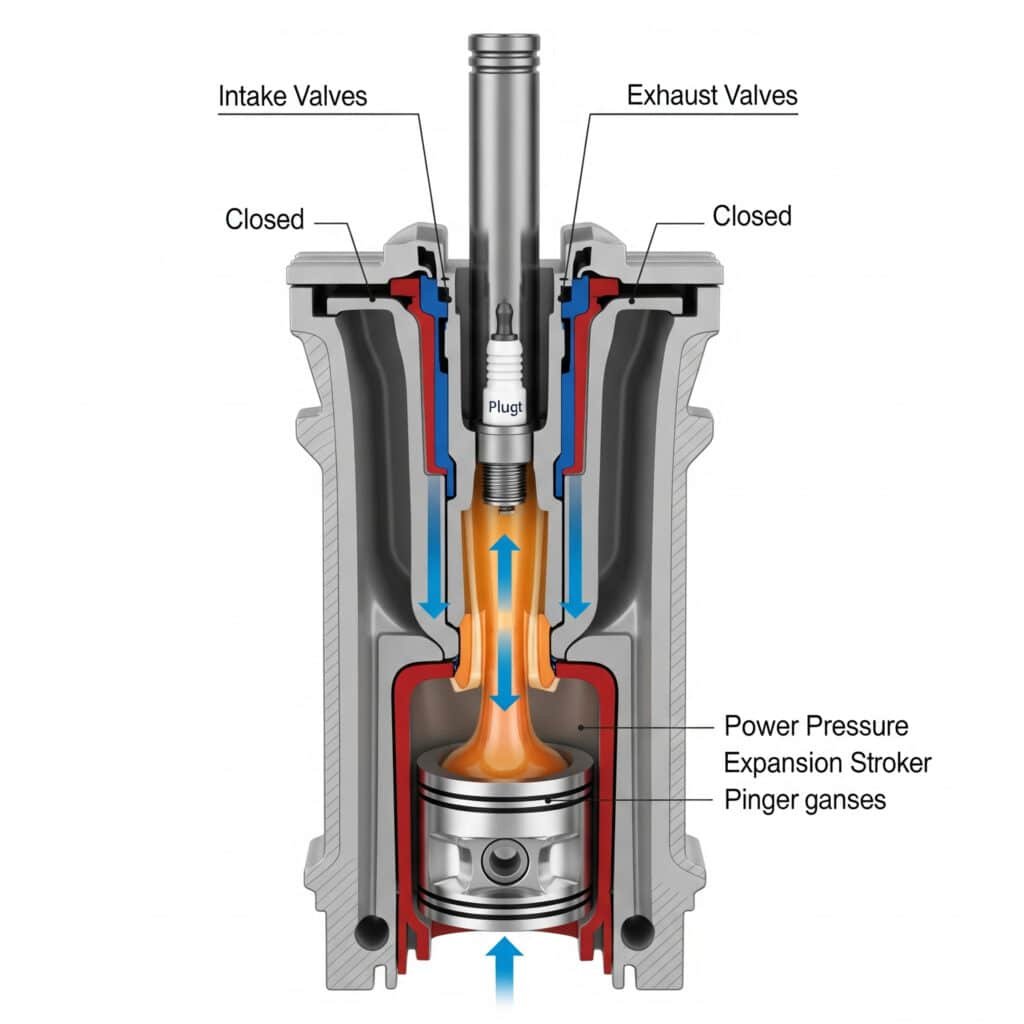

Работни цикли на газовата бутилка

Повечето газови цилиндри работят в цикли, които включват фази на всмукване, компресия, разширяване и изпускане, подобно на двигателите с вътрешно горене, но адаптирани за линейно движение.

Четиритактов газов цилиндър Цикъл:

- Влизане: Газът навлиза в камерата на бутилката

- Компресия: Обемът на газа намалява, а налягането се увеличава

- Захранване: Газовото разширение задвижва движението на буталото

- Изпускателна система: Отработеният газ излиза от бутилката

Как работят различните видове газови бутилки?

Различните конструкции газови бутилки обслужват различни индустриални приложения чрез специализирани механизми, оптимизирани за специфични видове газ, диапазони на налягане и изисквания за производителност.

Видовете газови цилиндри включват азотни газови пружини, цилиндри с CO₂, газови цилиндри за горене и специални газови задвижвания, като всеки от тях използва уникални механизми за преобразуване на енергията на газа в механично движение.

Азотни газови пружини

Азотни газови пружини1 използват сгъстен азотен газ, за да осигурят постоянна сила при дълги ходове. Те работят като затворени системи без необходимост от външно подаване на газ.

Механизъм на работа:

- Запечатана камера: Съдържа азотен газ под налягане

- Плаващо бутало: Отделя газ от хидравлично масло

- Прогресивна сила: Силата се увеличава с компресирането на хода

- Самостоятелен: Не се изискват външни връзки

Характеристики на силата:

- Първоначална сила: Определя се от налягането на предварителното зареждане с газ

- Прогресивна ставка: Увеличава 3-5% на инч компресия

- Максимална сила: Ограничена от налягането на газа и площта на буталото

- Чувствителност към температурата: ±2% на промяна от 50°F

Газови бутилки CO₂

Цилиндри CO₂2 използват течен въглероден диоксид, който се изпарява, за да създаде сила на разширение. Фазовата промяна осигурява постоянно налягане в широк работен диапазон.

Уникални работни функции:

- Промяна на фазата: Течният CO₂ се изпарява при -109°F

- Постоянно налягане: Налягането на парите остава стабилно

- Висока плътност на силите: Отлично съотношение между сила и тегло

- Зависи от температурата: Производителността варира в зависимост от температурата на околната среда

Бутилки за горивни газове

Цилиндри за горивни газове3 използват контролирано изгаряне на гориво за създаване на газово разширение под високо налягане за приложения с максимална мощност.

Механизъм на горене:

| Компонент | Функция | Работни параметри |

|---|---|---|

| Впръскване на гориво | Доставя измерено гориво | 10-100 mg на цикъл |

| Система за запалване | Инициира горене | 15 000-30 000 волта искра |

| Горивна камера | Съдържа експлозия | Пиково налягане 1000-3000 PSI |

| Разширителна камера | Превръща налягането в движение | Дизайн с променлив обем |

Специални газови задвижвания

Специалните газови бутилки използват специфични газове като хелий, аргон или водород за уникални приложения, изискващи специфични характеристики.

Критерии за избор на газ:

- Хелий: Инертност, ниска плътност, висока топлопроводимост

- Аргон: Инертен, плътен, подходящ за заваряване

- Водород: Висока енергийна плътност, съображения за взривоопасност

- Кислород: Окислителни свойства, рискове от пожар/експлозия

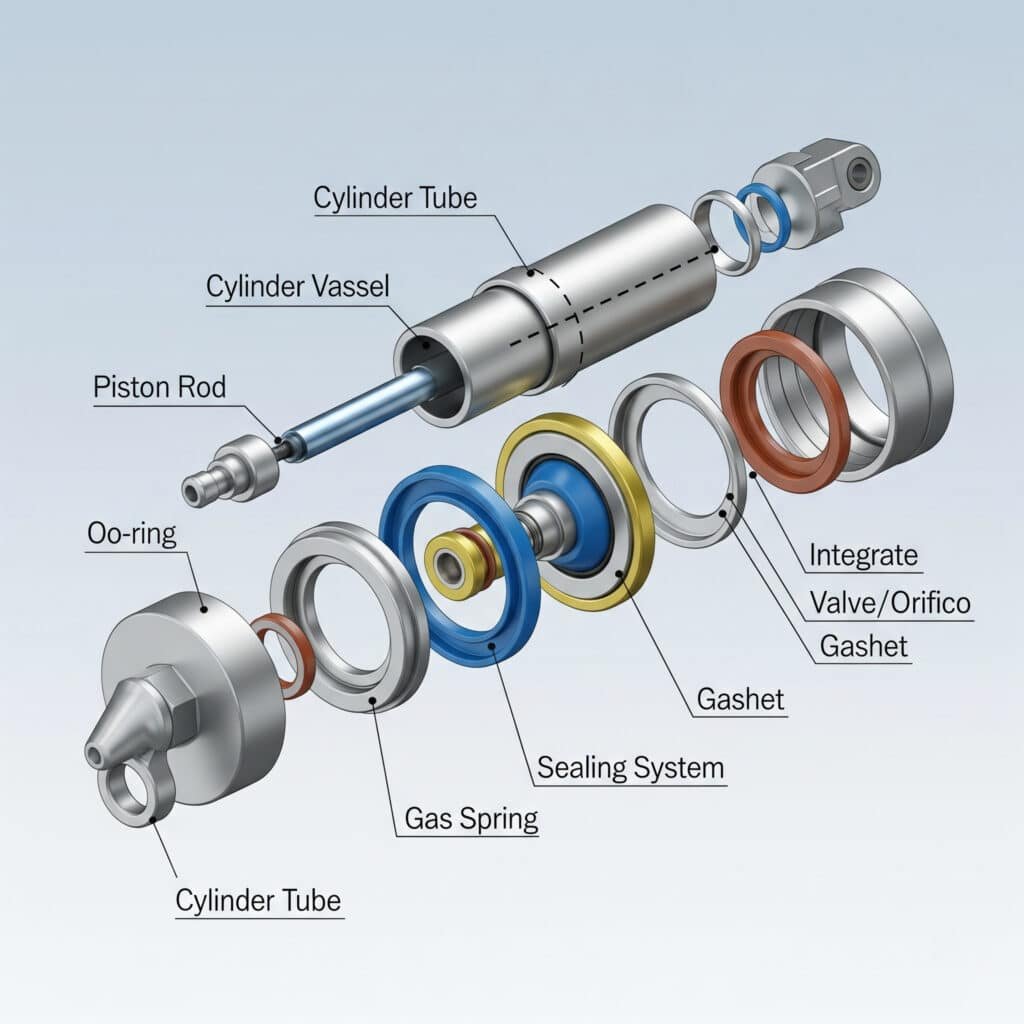

Кои са основните компоненти, които позволяват експлоатацията на газови бутилки?

Механизмите на газовите бутилки изискват прецизно конструирани компоненти, които работят заедно, за да задържат и контролират безопасното преобразуване на енергията на газа в механично движение.

Ключовите компоненти включват съдове под налягане, бутала, уплътнителни системи, клапани и предпазни устройства, които трябва да издържат на високи налягания, като същевременно осигуряват надежден контрол на движението и безопасност на оператора.

Проектиране на съдове под налягане

Съдът под налягане е в основата на работата на газовата бутилка, като съдържа безопасно газове под високо налягане и същевременно позволява движението на буталото.

Изисквания за проектиране:

- Дебелина на стената: Изчислено по кодовете за съдове под налягане

- Избор на материал: Високоякостна стомана или алуминиеви сплави

- Фактори за безопасност: минимум 4:1 за промишлени приложения

- Изпитване под налягане: Хидростатично изпитване при 1,5× работно налягане

- Сертифициране: ASME4, DOT или съответствие с еквивалентни стандарти

Изчисления за анализ на напрежението на обръча:

Стрес при обръча5: σ = (P × D)/(2 × t)

Надлъжен стрес: σ = (P × D)/(4 × t)

Къде:

- P = вътрешно налягане

- D = диаметър на цилиндъра

- t = Дебелина на стената

Дизайн на буталото

Буталата превръщат налягането на газа в механична сила, като същевременно поддържат разделение между газовите камери и външната среда.

Критично бутало Характеристики:

- Уплътнителни елементи: Множество уплътнения предотвратяват изтичането на газ

- Системи за насочване: Предотвратяване на странично натоварване и свързване

- Избор на материал: Съвместим с газови химикали

- Обработки на повърхността: Намаляване на триенето и износването

- Баланс на налягането: Еднакви зони на натиск, където е необходимо

Технология на уплътнителната система

Уплътнителните системи предотвратяват изтичането на газ, като същевременно позволяват плавно движение на буталото при високо налягане и температурни колебания.

Видове уплътнения и приложения:

| Тип на уплътнението | Обхват на налягането | Температурен диапазон | Съвместимост с газ |

|---|---|---|---|

| О-пръстени | 0-1500 PSI | -40°F до +200°F | Повечето газове |

| Уплътнения за устни | 0-500 PSI | От -20°F до +180°F | Некорозивни газове |

| Бутални пръстени | 500-5000 PSI | -40°F до +400°F | Всички газове |

| Метални уплътнения | 1000-10000 PSI | -200°F до +1000°F | Корозивни/екстремни газове |

Системи за управление и вентили

Вентилите управляват потока на газ във и извън цилиндрите, като позволяват прецизно управление на времето и силата за различни приложения.

Класификации на клапаните:

- Възвратни клапани: Предотвратяване на обратния поток

- Въздушни клапани: Защита от свръхналягане

- Регулиращи клапани: Регулиране на дебита на газа

- Електромагнитни клапани: Предоставяне на възможност за дистанционно управление

- Ръчни клапани: Позволете контрол от страна на оператора

Системи за безопасност и мониторинг

Системите за безопасност предпазват операторите и оборудването от опасности, свързани с газови бутилки, включително свръхналягане, изтичане и повреда на компоненти.

Основни функции за безопасност:

- Обезпечаването на налягането: Автоматична защита от свръхналягане

- Разрушаващи дискове: Максимална защита от налягане

- Откриване на течове: Наблюдавайте целостта на газовия контейнер

- Мониторинг на температурата: Предотвратяване на термични опасности

- Аварийно изключване: Възможност за бързо изолиране на системата

Как газовите бутилки се сравняват с пневматичните и хидравличните системи?

Газовите бутилки предлагат уникални предимства и ограничения в сравнение с конвенционалните пневматични и хидравлични системи. Разбирането на тези разлики помага на инженерите да избират оптимални решения за конкретни приложения.

Газовите цилиндри осигуряват по-висока плътност на силата от пневматичните системи и по-чиста работа от хидравличните системи, но изискват специализирана работа и съображения за безопасност поради нивата на съхраняваната енергия.

Сравнителен анализ на производителността

Газовите цилиндри са отлични в приложения, изискващи голяма мощност, възможност за дълъг ход или работа в екстремни условия, където конвенционалните системи се провалят.

Сравнителни показатели за ефективност:

| Характеристика | Газови бутилки | Пневматичен | Хидравличен |

|---|---|---|---|

| Изходна сила | 1000-50000 фунта | 100-5000 фунта | 500-100000 фунта |

| Обхват на налягането | 500-10000 PSI | 80-150 PSI | 1000-5000 PSI |

| Контрол на скоростта | Добър | Отличен | Отличен |

| Точност на позициониране | ±0,5 инча | ±0,1 инча | ±0,01 инча |

| Съхранение на енергия | Висока | Нисък | Среден |

| Поддръжка | Среден | Нисък | Висока |

Предимства на енергийната плътност

Газовите бутилки съхраняват значително повече енергия за единица обем в сравнение със системите за сгъстен въздух, което ги прави идеални за преносими или отдалечени приложения.

Сравнение на съхранението на енергия:

- Сгъстен въздух (150 PSI): 0,5 BTU на кубичен фут

- Азотен газ (3000 PSI): 10 BTU на кубичен фут

- CO₂ Течност/газ: 25 BTU на кубичен фут

- Горивен газ: 100+ BTU на кубичен фут

Съображения за безопасност

Газовите бутилки изискват засилени мерки за безопасност поради по-високите нива на съхраняваната енергия и потенциалните газови опасности.

Сравнение на безопасността:

| Аспект на безопасност | Газови бутилки | Пневматичен | Хидравличен |

|---|---|---|---|

| Съхранена енергия | Много висока | Нисък | Среден |

| Опасности от изтичане | Зависими от газа | Минимален | Замърсяване с масло |

| Риск от пожар | Променлива | Нисък | Среден |

| Риск от експлозия | Висока (някои газове) | Нисък | Много ниско |

| Изисква се обучение | Обширен | Основен | Междинен |

Анализ на разходите

Първоначалните разходи за системите с газови цилиндри обикновено са по-високи от тези за пневматичните системи, но могат да бъдат по-ниски от тези за хидравличните системи при еквивалентна изходна сила.

Фактори за разходите:

- Първоначална инвестиция: По-висока поради специализираните компоненти

- Оперативни разходи: По-ниска консумация на енергия за единица сила

- Разходи за поддръжка: Умерена, необходима е специализирана услуга

- Разходи за безопасност: По-висока поради обучението и оборудването за безопасност

- Разходи за целия жизнен цикъл: Конкурентноспособни за приложения с висока сила

Какви са промишлените приложения на механизмите за газови бутилки?

Газовите бутилки служат за различни индустриални приложения, където техните уникални характеристики осигуряват предимства пред конвенционалните пневматични или хидравлични системи.

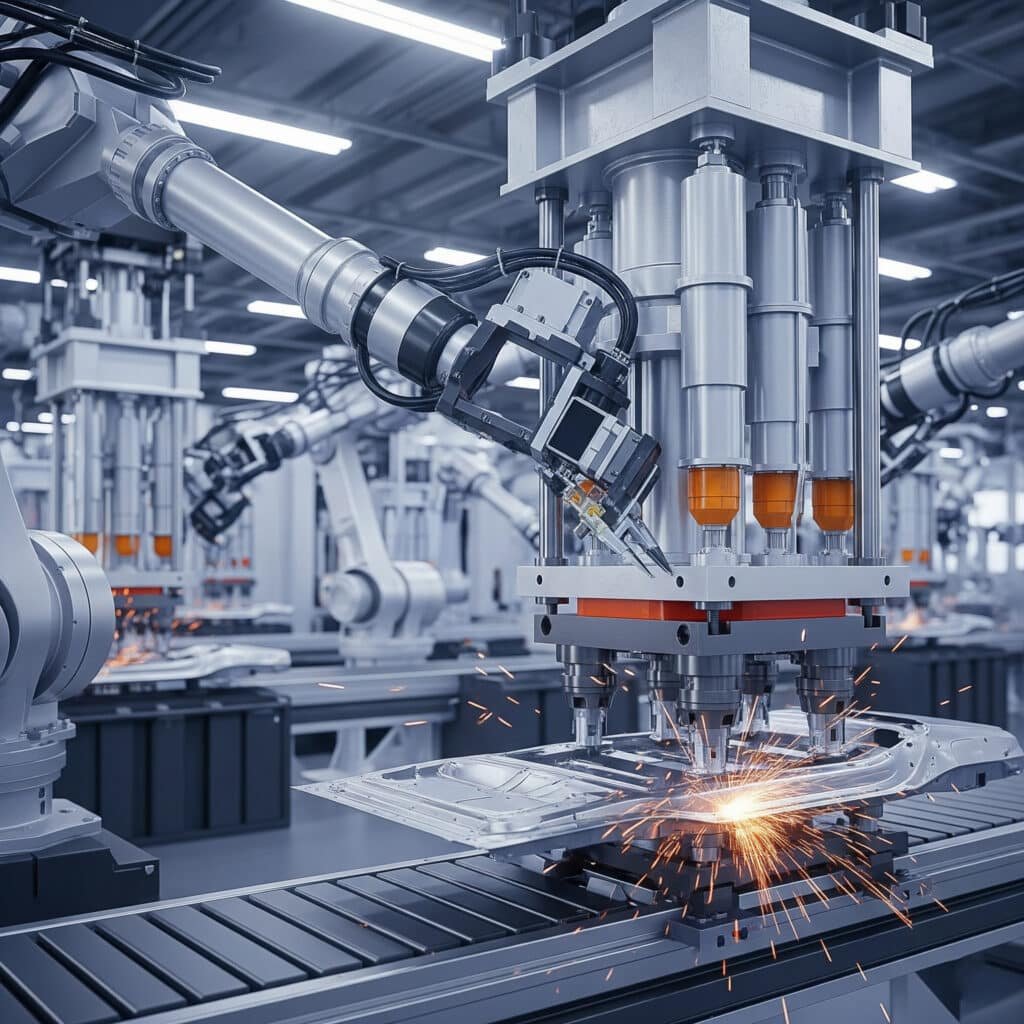

Основните приложения включват металообработване, автомобилостроене, аерокосмически системи, минно оборудване и специализирани производства, където се изисква висока сила, надеждност или работа в екстремни условия.

Формоване и щамповане на метали

Газовите цилиндри осигуряват постоянни високи сили, необходими за операциите по формоване на метали, като същевременно поддържат прецизен контрол върху формовъчното налягане.

Приложения за формоване:

- Дълбоко рисуване: Постоянен натиск за сложни форми

- Операции за запечатване: Приложения за рязане с голяма сила

- Релефен: Прецизен контрол на налягането за текстуриране на повърхността

- Изработване на монети: Екстремен натиск за подробни впечатления

- Progressive Dies: Множество операции по формиране

Предимства при формоването на метали:

- Последователност на силите: Поддържа налягане по време на целия ход

- Контрол на скоростта: Променливи ставки за формиране

- Регулиране на налягането: Прецизно прилагане на сила

- Дължина на хода: Дълги удари за дълбоки изтегляния

- Надеждност: Постоянна работа при високи натоварвания

Автомобилно производство

В автомобилната индустрия газовите бутилки се използват за монтажни операции, оборудване за изпитване и специализирани производствени процеси.

Приложения в автомобилната индустрия:

| Приложение | Тип газ | Обхват на налягането | Основни предимства |

|---|---|---|---|

| Изпитване на двигателя | Азот | 500-3000 PSI | Инертно, постоянно налягане |

| Системи за окачване | Азот | 100-500 PSI | Прогресивна пружина |

| Тестване на спирачките | CO₂ | 200-1000 PSI | Последователна и чиста работа |

| Монтажни приспособления | Различни | 300-2000 PSI | Висока сила на затягане |

Аерокосмически приложения

В космическата индустрия са необходими газови бутилки за наземно оборудване, системи за изпитване и специализирани производствени процеси.

Критични употреби в аерокосмическата индустрия:

- Тестване на хидравличната система: Производство на газ под високо налягане

- Тестване на компоненти: Симулирани условия на работа

- Оборудване за наземна поддръжка: Системи за обслужване на въздухоплавателни средства

- Производствени инструменти: Формиране и втвърдяване на композитни материали

- Аварийни системи: Резервно захранване за критични функции

Наскоро работих с френски производител на авиационна техника на име Филип Дюбоа, чийто процес на формоване на композитни материали се нуждаеше от прецизен контрол на налягането. Чрез внедряване на газови цилиндри с азот с електронно регулиране на налягането постигнахме 40% по-добро качество на детайлите, като същевременно намалихме времето за цикъл с 25%.

Минно дело и тежка промишленост

В минната промишленост газовите бутилки се използват в тежки условия, където надеждността и високата мощност са от съществено значение за безопасността и производителността.

Приложения в минното дело:

- Разбиване на скали: Генериране на сила с голямо въздействие

- Конвейерни системи: Обработка на материали при тежки условия

- Системи за безопасност: Задействане на аварийното оборудване

- Оборудване за сондиране: Сондажни операции под високо налягане

- Обработка на материали: Оборудване за трошене и разделяне

Специализирано производство

Уникалните производствени процеси често изискват възможности за газови бутилки, които конвенционалните системи не могат да осигурят.

Специални приложения:

- Формиране на стъкло: Прецизен контрол на налягането и температурата

- Формоване на пластмаса: Системи за впръскване с голяма сила

- Производство на текстил: Формиране и обработка на тъкани

- Преработка на храни: Санитарни приложения с високо налягане

- Фармацевтични продукти: Чисти и прецизни производствени процеси

Как да поддържате и оптимизирате работата на газовата бутилка?

Правилната поддръжка и оптимизация гарантират безопасността, надеждността и производителността на газовите бутилки, като същевременно свеждат до минимум оперативните разходи и рисковете от престой.

Поддръжката включва наблюдение на налягането, проверка на уплътненията, тестване на чистотата на газа и подмяна на компонентите съгласно графиците на производителя, докато оптимизацията се фокусира върху настройките на налягането, времето на цикъла и интеграцията на системата.

Графици за превантивна поддръжка

Газовите бутилки изискват системни програми за поддръжка, съобразени с условията на работа, видовете газ и изискванията за приложение.

Насоки за честотата на поддръжка:

| Задача за поддръжка | Честота | Критични контролни точки |

|---|---|---|

| Визуална проверка | Daily | Течове, повреди, връзки |

| Проверка на налягането | Седмичен | Работно налягане, настройки за освобождаване |

| Проверка на пломбите | Месечно | Износване, повреда, изтичане |

| Тест за чистота на газа | Тримесечно | Замърсяване, влага |

| Пълен ремонт | Ежегодно | Всички компоненти, повторно сертифициране |

Чистота на газа и контрол на качеството

Качеството на газа влияе пряко върху работата на цилиндъра, безопасността и живота на компонентите. Редовното тестване и пречистване поддържат оптимална работа.

Стандарти за качество на газа:

- Съдържание на влага: <10 ppm за повечето приложения

- Замърсяване с нефт: <1 ppm максимум

- Прахови частици: <5 микрона, <10 mg/m³

- Химическа чистота: минимум 99,5% за промишлени газове

- Съдържание на кислород: <20 ppm за приложения с инертен газ

Системи за наблюдение на производителността

Съвременните системи за газови бутилки се възползват от непрекъснат мониторинг, който проследява параметрите на работа и прогнозира нуждите от поддръжка.

Параметри за наблюдение:

- Тенденции в налягането: Откриване на течове и модели на износване

- Мониторинг на температурата: Предотвратяване на термични повреди

- Преброяване на циклите: Проследяване на използването за планирана поддръжка

- Изходна сила: Наблюдавайте влошаването на производителността

- Време за реакция: Откриване на проблеми в системата за управление

Стратегии за оптимизация

Оптимизацията на системата балансира изискванията за производителност с енергийната ефективност, живота на компонентите и експлоатационните разходи.

Подходи за оптимизация:

- Оптимизиране на налягането: Минимално налягане за необходимата производителност

- Оптимизиране на цикъла: Намаляване на ненужните операции

- Избор на газ: Оптимален тип газ за приложението

- Надграждане на компонента: Подобряване на ефективността и надеждността

- Подобряване на контрола: По-добра системна интеграция и контрол

Отстраняване на често срещани проблеми

Разбирането на често срещаните проблеми с газовите бутилки позволява бързо диагностициране и разрешаване, като се свеждат до минимум времето за престой и рисковете за безопасността.

Общи проблеми и решения:

| Проблем | Симптоми | Типични причини | Решения |

|---|---|---|---|

| Загуба на налягане | Намалена мощност | Износване на уплътненията, течове | Сменете уплътненията, проверете връзките |

| Бавна работа | Увеличено време на цикъла | Ограничения на потока | Почистване на клапани, контролни линии |

| Неравномерно движение | Непоследователно изпълнение | Замърсен газ | Пречистване на газа, смяна на филтрите |

| Прегряване | Високи температури | Прекомерно колоездене | Намаляване на скоростта на цикъла, подобряване на охлаждането |

| Повреда на уплътнението | Външно изтичане | Износване, химическо въздействие | Замяна със съвместими материали |

Изпълнение на протокола за безопасност

Безопасността на газовите бутилки изисква цялостни протоколи, обхващащи боравенето, експлоатацията, поддръжката и аварийните процедури.

Основни протоколи за безопасност:

- Обучение на персонала: Всеобхватно обучение по безопасност на газовите бутилки

- Оценка на опасностите: Редовни одити на безопасността и анализ на риска

- Аварийни процедури: Планове за реакция при различни сценарии

- Лични предпазни средства: Изисквания за подходящи предпазни средства

- Документация: Записи за поддръжка и проследяване на спазването на изискванията за безопасност

Заключение

Механизмите с газови цилиндри преобразуват енергията на газа в механично движение чрез термодинамични процеси, като предлагат висока плътност на силата и специализирани възможности за взискателни промишлени приложения, изискващи прецизен контрол и надеждна работа.

Често задавани въпроси за механизмите на газовите бутилки

Как работи механизмът на газовата бутилка?

Газовите бутилки работят, като използват контролирано разширяване, компресия или химически реакции в затворени камери за задвижване на бутала, които преобразуват енергията на газа в линейно или ротационно механично движение.

Каква е разликата между газовите и пневматичните цилиндри?

Газовите цилиндри използват специализирани газове с по-високо налягане (500-10 000 PSI) за приложения с голяма сила, докато пневматичните цилиндри използват сгъстен въздух с по-ниско налягане (80-150 PSI) за обща автоматизация.

Какви видове газове се използват в газовите бутилки?

Обичайните газове включват азот (инертен, с постоянно налягане), CO₂ (свойства на фазова промяна), хелий (ниска плътност), аргон (плътен, инертен) и специализирани газови смеси за специфични приложения.

Какви са съображенията за безопасност при механизмите за газови бутилки?

Основните проблеми, свързани с безопасността, включват високите нива на съхраняваната енергия, специфичните за газа опасности (токсичност, запалимост), целостта на съда под налягане, правилните процедури за работа и протоколите за реагиране при аварийни ситуации.

Каква сила могат да генерират газовите бутилки?

Газовите цилиндри могат да генерират сили от 1 000 до над 50 000 фунта в зависимост от размера на цилиндъра, налягането на газа и конструкцията, което е значително повече от стандартните пневматични цилиндри.

Каква поддръжка изискват газовите бутилки?

Поддръжката включва ежедневни визуални проверки, седмични проверки на налягането, месечни проверки на уплътненията, тримесечни тестове за чистота на газа и годишни пълни ремонти с подмяна на компоненти, ако е необходимо.

-

Обяснява принципа на действие на газовите пружини (известни също като газови подпори или тарани), които представляват херметизирани пневматични устройства, използващи сгъстен азотен газ за осигуряване на контролирана сила за определен ход. ↩

-

Показва фазовата диаграма на въглеродния диоксид - графика на налягането в зависимост от температурата, която илюстрира условията, при които CO₂ съществува като твърдо вещество, течност или газ, и защо може да осигури постоянно налягане чрез фазова промяна. ↩

-

Описва пиротехническите задвижвания - устройства, които използват бързото разширяване на газа от контролиран взрив или пиротехнически заряд, за да предизвикат механична работа, често използвани за еднократни изстрели с голяма сила, като аварийно освобождаване или напомпване на въздушни възглавници. ↩

-

Предоставя информация за Кодекса на ASME за котлите и съдовете под налягане (BPVC) - основен стандарт, който регулира проектирането, конструкцията и проверката на котли и съдове под налягане с цел осигуряване на безопасност, който е важна справка за компонентите под високо налягане. ↩

-

Подробности за концепцията за напрежението в обръча, което е периферното напрежение в стената на цилиндричен съд под налягане, което действа перпендикулярно на аксиалната посока и трябва да бъде управлявано, за да се предотврати разкъсване. ↩