Každý vedoucí závodu, se kterým jsem pracoval, se potýká se stejným problémem: nepředvídatelné náklady na údržbu, které ničí rozpočty a výrobní plány. Úzkost z toho, že nevíte, kdy dojde k poruše kritických komponent, vede buď k neekonomické nadměrné údržbě, nebo k nákladným havarijním opravám. Existuje lepší přístup, který tuto nejistotu přemění na předvídatelné výdaje.

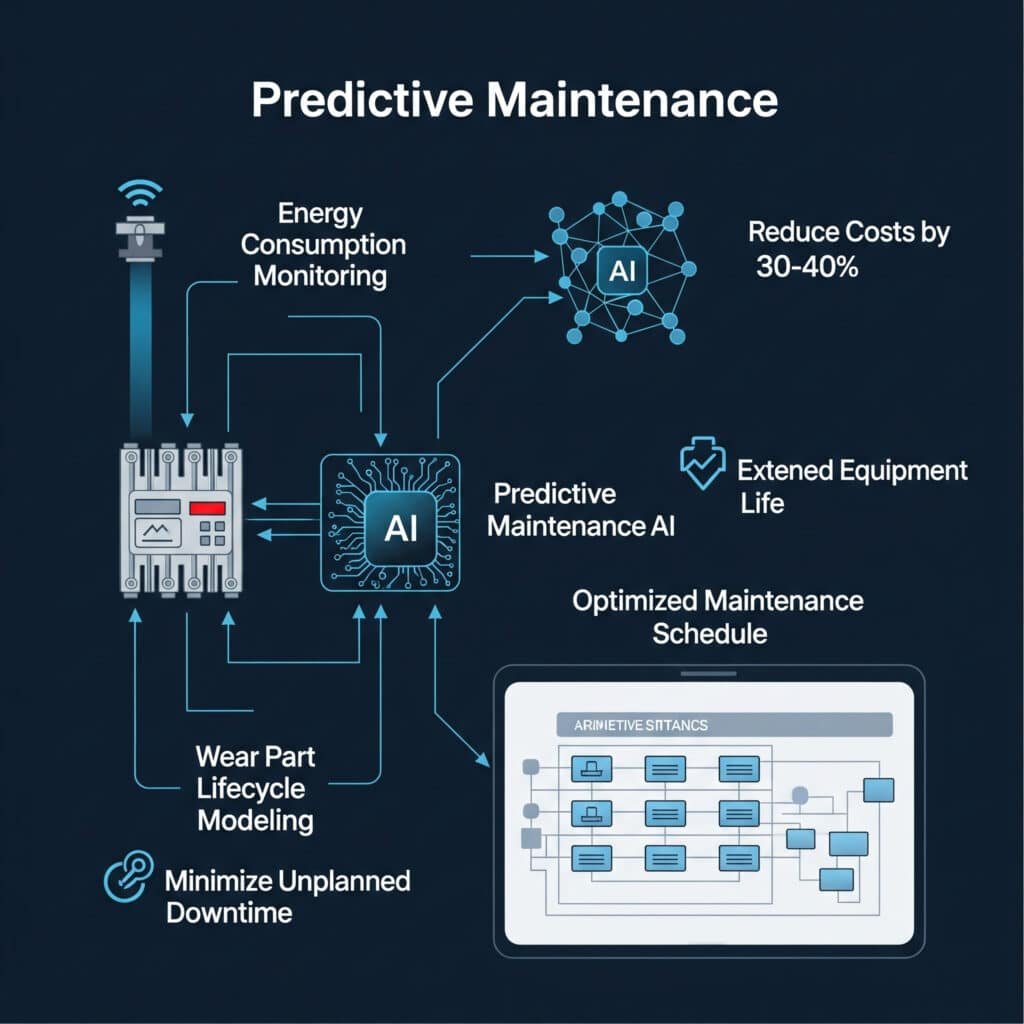

Prediktivní údržba1 pro pneumatické systémy kombinuje modelování životního cyklu opotřebitelných dílů, monitorování spotřeby energie a plánování preventivní údržby, čímž snižuje celkové náklady na údržbu o 30-40% a zároveň prodlužuje životnost zařízení a minimalizuje neplánované prostoje.

V minulém čtvrtletí jsem navštívil výrobní závod ve Wisconsinu, kde mi vedoucí údržby ukázal jejich "zeď hanby" - sbírku porouchaných válců bez tyčí, které způsobily zastavení výroby. Po zavedení našeho přístupu k prediktivní údržbě nepřidali na tuto zeď za více než 8 měsíců jedinou láhev. Ukážu vám, jak jsme to dokázali.

Obsah

- Model predikce výměny opotřebitelných dílů

- Průvodce výběrem systému monitorování energie

- Srovnání nákladů na preventivní údržbu

- Závěr

- Časté dotazy k analýze nákladů na údržbu

Jak lze přesně předpovědět, kdy dojde k poruše dílů válců bez tyčí?

Předvídání selhání opotřebitelných dílů je tradičně spíše uměním než vědou, protože většina plánů údržby vychází z doporučení výrobce, která jen zřídka zohledňují konkrétní provozní podmínky.

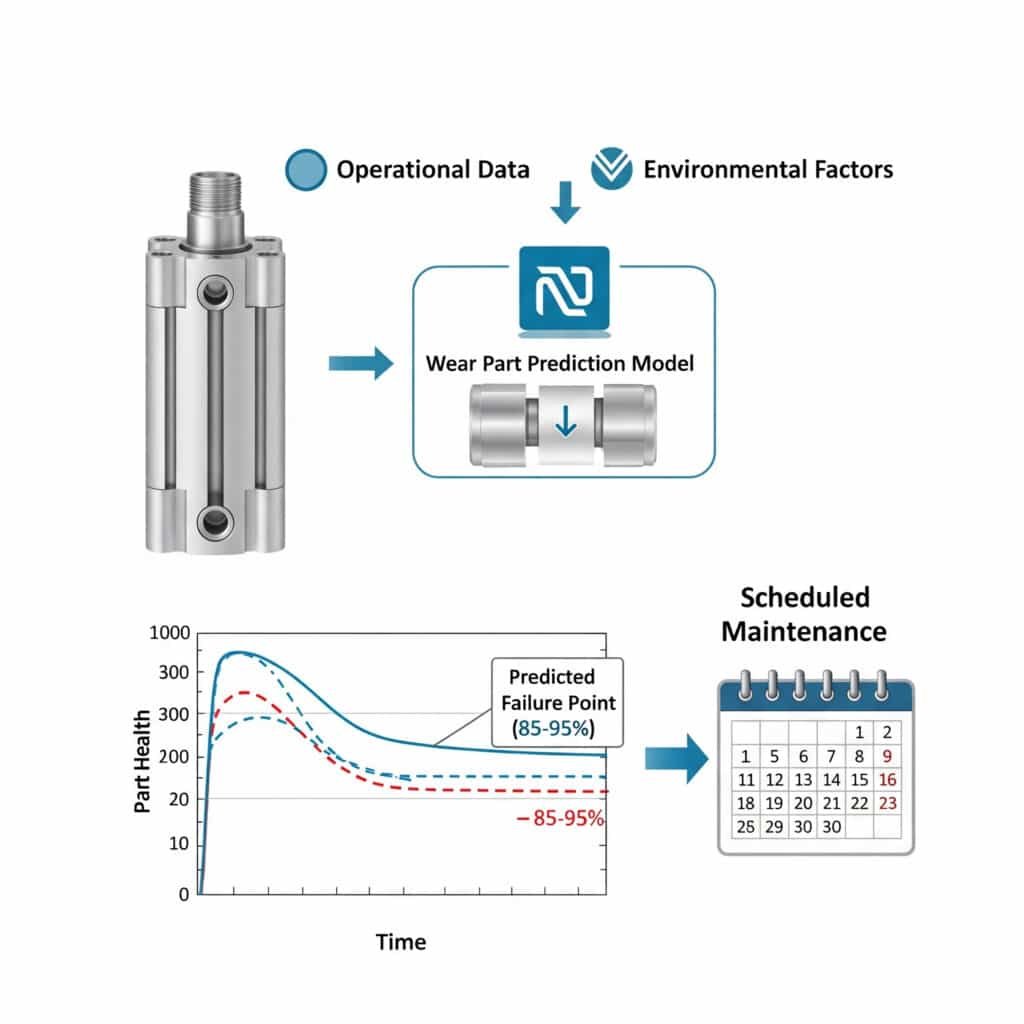

Modely predikce opotřebení dílů2 využívají provozní údaje, faktory prostředí a algoritmy specifické pro jednotlivé komponenty k předvídání bodů poruchy s přesností 85-95%, což umožňuje plánovat údržbu během plánovaných odstávek, nikoliv v havarijních situacích.

Klíčové proměnné při predikci životního cyklu opotřebovaných dílů

Po analýze tisíců selhání součástí v různých průmyslových odvětvích jsem identifikoval tyto kritické faktory, které určují životnost opotřebitelných součástí:

Faktory provozního prostředí

| Faktor | Úroveň dopadu | Vliv na délku života |

|---|---|---|

| Teplota | Vysoká | ±15% na odchylku 10 °C |

| Vlhkost | Střední | -5% na 10% nad optimem |

| Kontaminanty | Velmi vysoká | Až -70% ve znečištěném prostředí |

| Frekvence cyklů | Vysoká | Lineární závislost na opotřebení |

Úvahy specifické pro danou složku

Pro pneumatické bezdrátové konkrétně u válců mají tyto faktory největší vliv na životnost opotřebitelných dílů:

- Kompatibilita těsnicích materiálů

- Konzistence mazání

- Podmínky bočního zatížení

- Procento využití mrtvice

Sestavení modelu předpovědí

Doporučuji třífázový přístup k vývoji modelu predikce opotřebení dílů:

Fáze 1: Sběr dat

Začněte tím, že zdokumentujete současné vzorce výměny a provozní podmínky. U jednoho klienta z automobilového průmyslu v Michiganu jsme nainstalovali jednoduché čítače cyklů na válce bez tyčí a sledovali okolní podmínky po dobu pouhých 30 dní. Tato základní data odhalila, že jejich plán údržby neodpovídá skutečným vzorcům opotřebení v průměru o 42%.

Fáze 2: Rozpoznávání vzorů

Hledejte korelace mezi provozními podmínkami a četností poruch. Naše analýza dat obvykle odhalí, že:

- Tlakové lahve pracující při jmenovitém tlaku >80% selhávají 2,3x rychleji.

- Kolísání teploty >15 °C urychluje opotřebení těsnění 37%

- Nedůsledné mazání snižuje životnost ložisek až o 60%

Fáze 3: Implementace modelu

Implementujte prediktivní model, který zohledňuje vaše specifické podmínky. Může se jednat o jednoduché tabulky až po pokročilé monitorovací systémy.

Případová studie: Potravinářský závod

V potravinářském závodě v Pensylvánii se na základě doporučení výrobce každé 3 měsíce vyměňovala těsnění válců bez tyčí. Po zavedení našeho predikčního modelu zjistili, že některé jednotky mohou bezpečně fungovat 5 měsíců, zatímco jiné v drsnějších podmínkách potřebují výměnu po 2,5 měsících. Tento cílený přístup snížil jejich celkové náklady na náhradní díly o 23% a zároveň snížil neplánované prostoje o 47%.

Který systém monitorování energie vám poskytne nejvíce použitelných dat?

Spotřeba energie často představuje 70-80% nákladů na pneumatický systém po celou dobu jeho životnosti, přesto se většina programů údržby zaměřuje výhradně na výměnu komponent a ignoruje tento hlavní faktor nákladů.

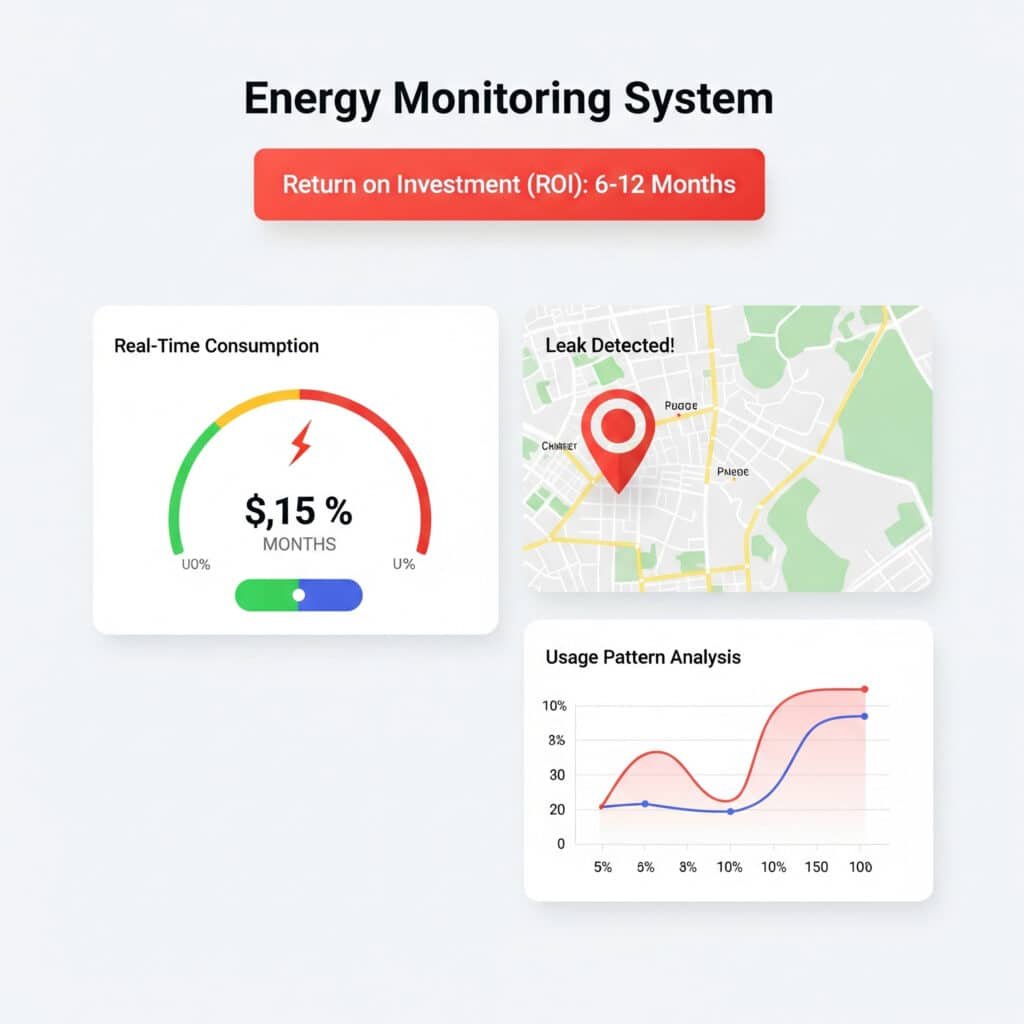

Ideální systém sledování spotřeby energie poskytuje údaje o spotřebě v reálném čase, umožňuje detekci úniků a analýzu vzorců spotřeby, která identifikuje neefektivitu. Systémy s těmito funkcemi obvykle přinášejí návratnost investic do 6-12 měsíců díky snížení nákladů na energii a včasnému odhalení problémů.

Kritéria výběru monitorovacího systému

Když pomáhám klientům s výběrem systémů pro monitorování energie, hodnotím možnosti na základě těchto zásadních požadavků:

| Funkce | Význam | Benefit |

|---|---|---|

| Monitorování v reálném čase | Základní | Okamžitá identifikace problému |

| Analýza historických dat | Vysoká | Rozpoznávání vzorů a trendů |

| Schopnost integrace | Střední | Připojení ke stávajícím systémům |

| Funkce upozornění | Vysoká | Proaktivní oznamování problémů |

| Vizualizační nástroje | Střední | Snadnější interpretace ze strany personálu |

Typy monitorovacích systémů

V závislosti na složitosti systému a rozpočtu je třeba zvážit tyto tři hlavní kategorie:

Základní monitorovací systémy

- Náklady: $500-2,000

- Vlastnosti: Průtokoměry, snímače tlaku, základní záznam dat

- Nejlepší pro: Malé systémy, omezené rozpočty

- Omezení: Nutná manuální analýza dat

Mezistupně monitorování

- Náklady: $2,000-8,000

- Vlastnosti: Síťové senzory, automatizované hlášení, základní analytika

- Nejlepší pro: Středně velké provozy s více pneumatickými systémy

- Omezení: Omezené prediktivní schopnosti

Pokročilé monitorovací systémy

- Náklady: $8,000-25,000

- Vlastnosti: Analýza na bázi umělé inteligence3, upozornění na prediktivní údržbu, komplexní integrace

- Nejlepší pro: Velké provozy, kde jsou prostoje velmi nákladné

- Omezení: Vyžaduje technické znalosti pro maximalizaci hodnoty

Strategie provádění

Většině klientů doporučuji tento postupný přístup:

- Základní hodnocení: Instalace dočasného monitorování kritických systémů za účelem zjištění vzorců spotřeby.

- Identifikace hotspotů: Cílené trvalé sledování 20% systémů, které spotřebovávají 80% energie.

- Postupné rozšiřování: Rozšíření monitorování na další systémy, jakmile se prokáže návratnost investic.

Metriky úspěšnosti energetického monitoringu

Při hodnocení výkonnosti systému se zaměřte na tyto klíčové ukazatele:

- Míra detekce úniků (cíl: identifikace 90%+ úniků >1 CFM)

- Snížení spotřeby energie (typicky: 15-30% v prvním roce)

- Doba detekce anomálie (cíl: <24 hodin od výskytu)

- Korelace s objemem výroby (umožňuje výpočet nákladů na jednotku energie)

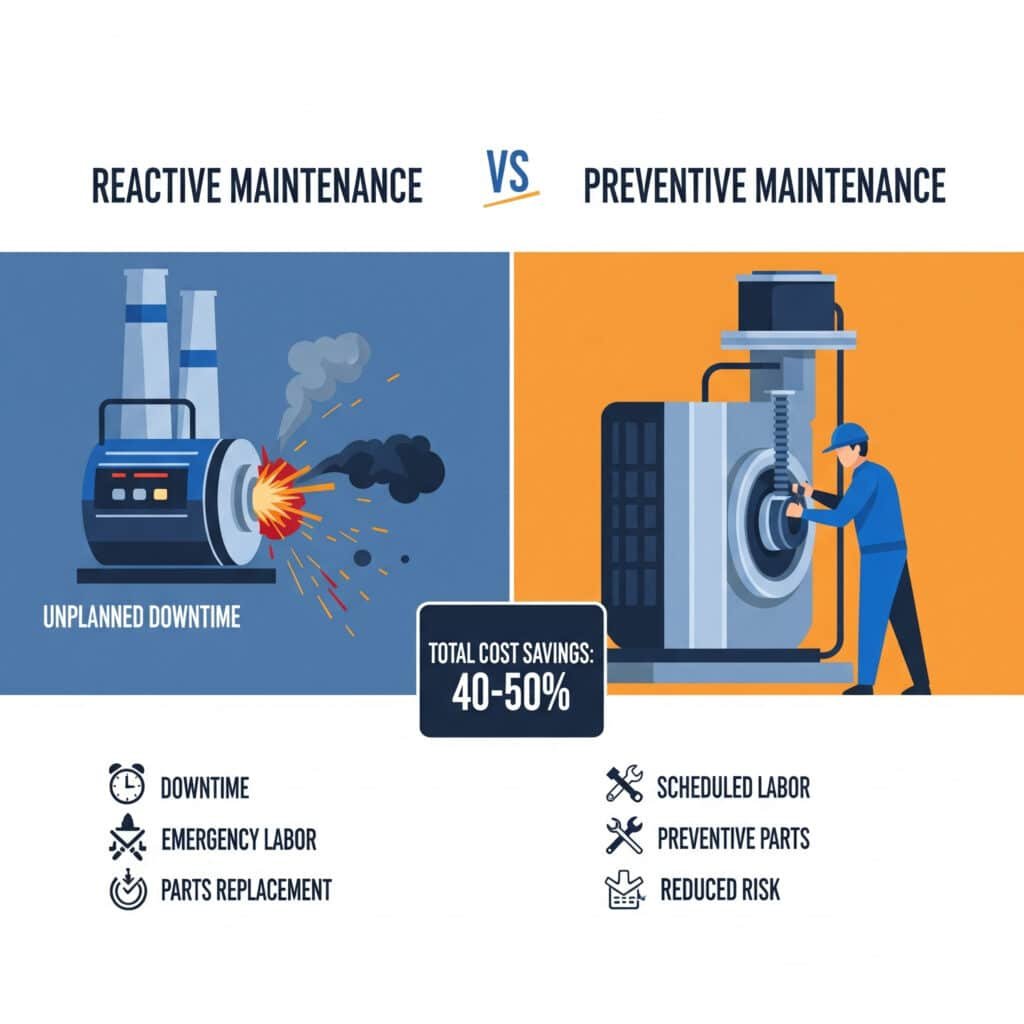

Je preventivní údržba skutečně levnější než reaktivní údržba?

Debata mezi preventivními a reaktivními přístupy k údržbě se často zaměřuje spíše na okamžité náklady než na celkový finanční dopad. Tento úzký pohled vede mnoho provozů k nákladným dlouhodobým chybám.

Preventivní údržba stojí obvykle 25-35% méně než reaktivní údržba, pokud se zohlední všechny faktory včetně nákladů na náhradní díly, práci, ztráty z prostojů a životnost zařízení. Konkrétně u pneumatických systémů mohou úspory dosáhnout 40-50% vzhledem ke kaskádovité povaze poruch součástí.

Komplexní srovnání nákladů

Tato analýza porovnává skutečné náklady na různé přístupy k údržbě typické výrobní linky s 24 pneumatickými válci bez tyčí:

| Nákladový faktor | Reaktivní přístup | Preventivní přístup | Prediktivní přístup |

|---|---|---|---|

| Náklady na náhradní díly (ročně) | $12,400 | $9,800 | $7,200 |

| Počet hodin práce (ročně) | 342 | 286 | 198 |

| Prostoje (ročně) | 78 | 32 | 14 |

| Hodnota výrobní ztráty | $156,000 | $64,000 | $28,000 |

| Životnost zařízení | 5,2 roku | 7,8 roku | 9,3 roku |

| Celkové náklady za 5 let | $923,000 | $408,000 | $215,000 |

Skryté náklady na reaktivní údržbu

Při výpočtu skutečných nákladů na reaktivní údržbu nepřehlédněte tyto často opomíjené faktory:

Přímé skryté náklady

- Příplatky za mimořádnou přepravu (obvykle 20-50% nad standardní náklady na díly)

- Sazby za práci přesčas (v průměru 1,5násobek standardních sazeb)

- Urychlená výroba pro dohnání chyb po poruchách

Nepřímé skryté náklady

- Problémy s kvalitou v důsledku uspěchaných oprav (průměrný nárůst vad o 2-5%)

- Dopad zmeškaných dodávek na spokojenost zákazníků

- Stres a fluktuace zaměstnanců v důsledku kultury krizového řízení

Rámec pro provádění preventivní údržby

Klientům, kteří přecházejí na preventivní údržbu, doporučuji tento přístup k implementaci:

Fáze 1: Identifikace kritického systému

Začněte se systémy, které mají nejvyšší náklady na prostoje nebo četnost poruch. U klienta z Texasu, který se zabýval balením, jsme zjistili, že pneumatický systém jeho linky na balení beden způsobil 43% celkových prostojů, přestože celková hodnota zařízení činila pouze 12%.

Fáze 2: Tvorba plánu údržby

Vytvářejte optimalizované plány údržby na základě:

- Doporučení výrobce (pouze výchozí bod)

- Historické údaje o poruchách (váš nejcennější zdroj)

- Faktory provozního prostředí

- Omezení výrobního plánu

Fáze 3: Přidělování zdrojů

Určete optimální personální obsazení a zásoby dílů na základě:

- Doba trvání a složitost úkonů údržby

- Požadované úrovně dovedností

- Dodací lhůty dílů a požadavky na skladování

Měření úspěšnosti preventivní údržby

Sledujte tyto klíčové ukazatele výkonnosti, abyste potvrdili platnost svého programu preventivní údržby:

- Střední doba mezi poruchami (MTBF)4 - cíl: zvýšení o >40%

- Náklady na údržbu jako % hodnoty majetku - cíl: <5% ročně

- Poměr plánované a neplánované údržby - cíl: >85% plánované

- Celková efektivita zařízení (OEE)5 - cíl: zvýšení o >15%

Závěr

Zavedení komplexního přístupu k analýze nákladů na údržbu prostřednictvím modelování predikce opotřebení dílů, monitorování energie a strategií preventivní údržby může změnit spolehlivost pneumatického systému a zároveň výrazně snížit celkové náklady. Přístup založený na datech eliminuje dohady a vytváří předvídatelné rozpočty na údržbu.

Časté dotazy k analýze nákladů na údržbu

Jaký je průměrný časový rámec návratnosti investice do zavedení prediktivní údržby?

Typická doba návratnosti investice do prediktivní údržby je 6-18 měsíců, přičemž u pneumatických systémů je návratnost často rychlejší vzhledem k jejich vysoké spotřebě energie a kritické roli ve výrobních procesech.

Jak vypočítat skutečné náklady na prostoje pro plánování údržby?

Vypočítejte skutečné náklady na prostoje sečtením přímých výrobních ztrát (hodinová hodnota výroby × počet hodin prostoje), mzdových nákladů (počet hodin opravy × sazba za práci), nákladů na náhradní díly a nepřímých nákladů, jako jsou zmeškané dodávky, problémy s kvalitou a přesčasy na dorovnání.

Které opotřebitelné díly u pneumatických válců bez tyčí obvykle selhávají jako první?

U bezprutových pneumatických válců obvykle nejprve selhávají těsnění a ložiska, přičemž nejčastějším místem selhání jsou těsnění (představují přibližně 60% poruch), a to z důvodu jejich neustálého tření a vystavení nečistotám.

Jak často by se měly systémy monitorování energie kalibrovat?

Systémy monitorování energie by měly být kalibrovány alespoň jednou ročně, přičemž kritické systémy vyžadují půlroční kalibraci. Systémy vystavené drsnému prostředí nebo měřící velmi proměnlivé zatížení mohou vyžadovat čtvrtletní kalibraci.

Jaké procento rozpočtu na údržbu by mělo být přiděleno na preventivní a jaké na reaktivní činnosti?

V dobře optimalizovaném programu údržby by mělo být přibližně 70-80% rozpočtu přiděleno na preventivní činnosti, 15-20% na prediktivní technologie a pouze 5-10% vyhrazeno na skutečně nepředvídatelnou reaktivní údržbu.

Jak ovlivňuje kvalita vzduchu náklady na údržbu pneumatických systémů?

Kvalita vzduchu výrazně ovlivňuje náklady na údržbu, přičemž studie ukazují, že každé tříbodové zlepšení klasifikace kvality vzduchu podle ISO (např. z třídy 4 podle ISO 8573-1 na třídu 1) snižuje četnost výměny opotřebitelných dílů o 30-45% a prodlužuje celkovou životnost systému o 15-25%.

-

Podrobně vysvětluje prediktivní údržbu (PdM), proaktivní strategii, která využívá nástroje a techniky analýzy dat k odhalování anomálií v provozu a možných závad v procesech a zařízeních, aby mohly být odstraněny dříve, než vyústí v poruchu. ↩

-

Popisuje "vaničkovou křivku", klasický model inženýrství spolehlivosti, který představuje míru poruchovosti výrobku během jeho životnosti a skládá se ze tří fází: dětské úmrtnosti, normální životnosti a opotřebení. Jedná se o klíčový koncept v modelování životního cyklu. ↩

-

Nabízí přehled o tom, jak se umělá inteligence (AI) uplatňuje ve výrobě pro úkoly, jako je prediktivní údržba, kontrola kvality, optimalizace dodavatelského řetězce a plánování výroby, často jako součást iniciativ Průmysl 4.0. ↩

-

Poskytuje jasnou definici střední doby mezi poruchami (MTBF), což je klíčový ukazatel výkonnosti, který měří průměrnou dobu, která uplyne mezi vlastními poruchami opravitelného prostředku za běžného provozu systému, a udává tak jeho spolehlivost. ↩

-

Vysvětluje celkovou efektivitu zařízení (OEE), standardní metriku pro měření produktivity výroby, která se vypočítá vynásobením tří faktorů: Dostupnost, Výkon a Kvalita. ↩