Každý vedoucí závodu, se kterým se setkávám, se potýká se stejnou frustrací: tradiční pneumatické systémy jsou "hloupé" stroje náročné na energii ve stále inteligentnějším světě výroby. Snažíte se implementovat Průmysl 4.01 strategie, ale vaše pneumatické systémy zůstávají černými skříňkami - spotřebovávají energii, nepředvídatelně selhávají a neposkytují žádné údaje, které by bylo možné použít. Tento nedostatek informací vás stojí tisíce korun v podobě zbytečně vynaložené energie a neplánovaných odstávek.

Inteligentní pneumatické řídicí systémy kombinují komponenty s podporou internetu věcí pomocí vhodných komunikačních protokolů, edge computing2 moduly pro zpracování v reálném čase a digitální dvojče3 modelování, které snižuje spotřebu energie o 25-35% a zároveň poskytuje možnosti prediktivní údržby a optimalizace procesů.

Minulý měsíc jsem navštívil farmaceutický výrobní závod v Irsku, který změnil svůj provoz zavedením našeho inteligentního řízení. Jejich manažer validace mi ukázal panel spotřeby energie, který odhalil snížení spotřeby stlačeného vzduchu o 32% při současném zvýšení výrobní kapacity o 18%. Ukážu vám, jak těchto výsledků dosáhli a jak můžete jejich úspěch zopakovat.

Obsah

- Analýza protokolu pneumatických komponent IoT

- Srovnání výkonu modulu Edge Computing

- Požadavky na přesnost modelování digitálního dvojčete

- Závěr

- Často kladené otázky o inteligentním pneumatickém řízení

Který komunikační protokol nejlépe propojí vaše pneumatické komponenty se systémy IoT?

Výběr nesprávného komunikačního protokolu pro integraci pneumatického IoT je jednou z nejdražších chyb, kterých se společnosti dopouštějí. Buď protokol postrádá potřebné funkce pro efektivní řízení, nebo je pro danou aplikaci příliš složitý, což zbytečně zvyšuje náklady na implementaci.

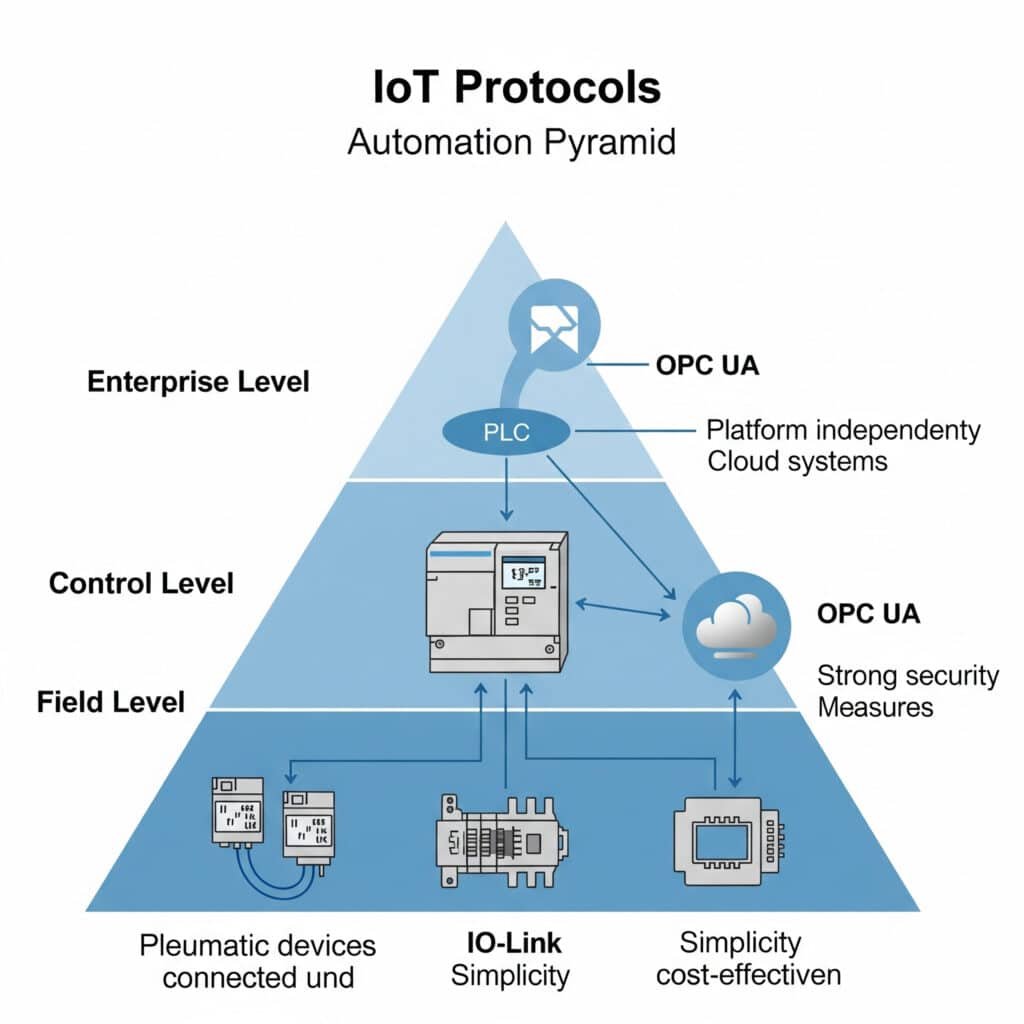

Optimální komunikační protokol pro integraci pneumatického internetu věcí závisí na vašich konkrétních požadavcích na rychlost přenosu dat, spotřebu energie, dosah a stávající infrastrukturu. Pro většinu průmyslových pneumatických aplikací, IO-Link4 poskytuje nejlepší rovnováhu mezi jednoduchostí, cenovou výhodností a funkčností a zároveň OPC UA5 nabízí vynikající interoperabilitu pro integraci v rámci celého podniku.

Srovnání protokolů pro pneumatické aplikace

Po implementaci stovek inteligentních pneumatických systémů v různých odvětvích jsem sestavil toto srovnání nejdůležitějších protokolů:

| Protokol | Rychlost přenosu dat | Rozsah | Spotřeba energie | Složitost | Nejlepší pro |

|---|---|---|---|---|---|

| IO-Link | 230 kb/s | 20m | Nízká | Nízká | Integrace na úrovni komponent |

| MQTT | Proměnná | Závislost na síti | Velmi nízká | Střední | Sběr dat |

| OPC UA | Proměnná | Závislost na síti | Střední | Vysoká | Podniková integrace |

| EtherNet/IP | 10/100 Mb/s | 100m | Vysoká | Vysoká | Vysokorychlostní řízení |

| PROFINET | 100 Mb/s | 100m | Vysoká | Vysoká | Deterministické řízení |

Rámec pro výběr protokolu

Když pomáhám klientům vybrat správný protokol pro jejich pneumatickou implementaci IoT, používám tento rozhodovací rámec:

Krok 1: Definujte požadavky na komunikaci

Začněte tím, že určíte své konkrétní potřeby:

- Objem dat: Kolik dat vygeneruje každá složka?

- Frekvence aktualizací: Jak často potřebujete nové datové body?

- Požadavky na kontrolu: Potřebujete kontrolu v reálném čase, nebo jen monitorování?

- Stávající infrastruktura: Jaké protokoly se již používají?

Krok 2: Vyhodnocení možností protokolu

Přizpůsobte své požadavky možnostem protokolu:

IO-Link

Ideální pro přímou integraci komponent, když potřebujete:

- Jednoduchá komunikace bod-bod

- Snadné nastavení parametrů a diagnostika

- Nákladově efektivní implementace

- Kompatibilita s protokoly vyšší úrovně

IO-Link se hodí zejména pro terminály pneumatických ventilů, snímače tlaku a průtokoměry, kde je nutná přímá komunikace na úrovni komponent.

MQTT

Ideální pro sběr dat, když potřebujete:

- Lehké zasílání zpráv pro zařízení s omezeným přístupem

- Architektura Publish/subscribe

- Vynikající pro připojení ke cloudu

- Nízká spotřeba šířky pásma

MQTT funguje dobře jako transportní vrstva pro data monitorování pneumatických systémů, která je třeba dostat do cloudových platforem nebo na řídicí panely.

OPC UA

Nejlepší pro podnikovou integraci, když potřebujete:

- Komunikace nezávislá na dodavateli

- Komplexní informační modelování

- Integrované zabezpečení

- Škálovatelnost v rámci organizace

OPC UA vyniká v prostředích, kde pneumatické systémy potřebují komunikovat s více systémy od různých dodavatelů.

Krok 3: Plánování implementace

Zvažte tyto faktory pro úspěšnou implementaci:

- Požadavky na bránu: Určete, zda je nutný překlad protokolu

- Bezpečnostní aspekty: Vyhodnocení potřeb šifrování a ověřování

- Škálovatelnost: Plán budoucího rozšíření

- Údržba: Zvažte dlouhodobou podporu a aktualizace

Případová studie: Výběr výrobního protokolu pro automobilový průmysl

Nedávno jsem spolupracoval s výrobcem automobilových součástek v Michiganu, který se snažil integrovat své pneumatické systémy do platformy pro monitorování výroby. Zpočátku se pokoušeli pro vše použít EtherNet/IP, což u jednoduchých zařízení vytvářelo zbytečnou složitost.

Zavedli jsme stupňovitý přístup:

- IO-Link pro přímé připojení k inteligentním pneumatickým ventilům a senzorům

- IO-Link master s funkcí MQTT pro přenos dat

- OPC UA na úrovni SCADA pro podnikovou integraci

Tento hybridní přístup snížil náklady na implementaci o 43% a zároveň poskytl všechny potřebné funkce. Zjednodušená architektura také snížila požadavky na údržbu a zvýšila spolehlivost.

Tipy pro implementaci protokolu

Pro co nejúspěšnější implementaci dodržujte tyto pokyny:

Optimalizace dat

Nepřenášejte vše jen proto, že můžete. U každé pneumatické součásti určete:

- Kritické provozní parametry (tlak, průtok, teplota)

- Stavové indikátory a diagnostika

- Parametry konfigurace

- Výjimkové podmínky

Přenos pouze nezbytných dat snižuje zatížení sítě a zjednodušuje analýzu.

Standardizace

Vyvinout normu pro komunikaci pneumatických komponent:

- Konzistentní konvence pojmenování

- Jednotné datové struktury

- Standardní diagnostické kódy

- Běžné formáty časových razítek

Tato standardizace výrazně zjednodušuje integraci a analýzu.

Jak vybrat správný Edge Computing Module pro pneumatické řízení?

Edge computing způsobil revoluci v řízení pneumatických systémů tím, že umožňuje zpracování a rozhodování v reálném čase na úrovni stroje. Pro úspěch je však rozhodující výběr správného modulu edge computingu.

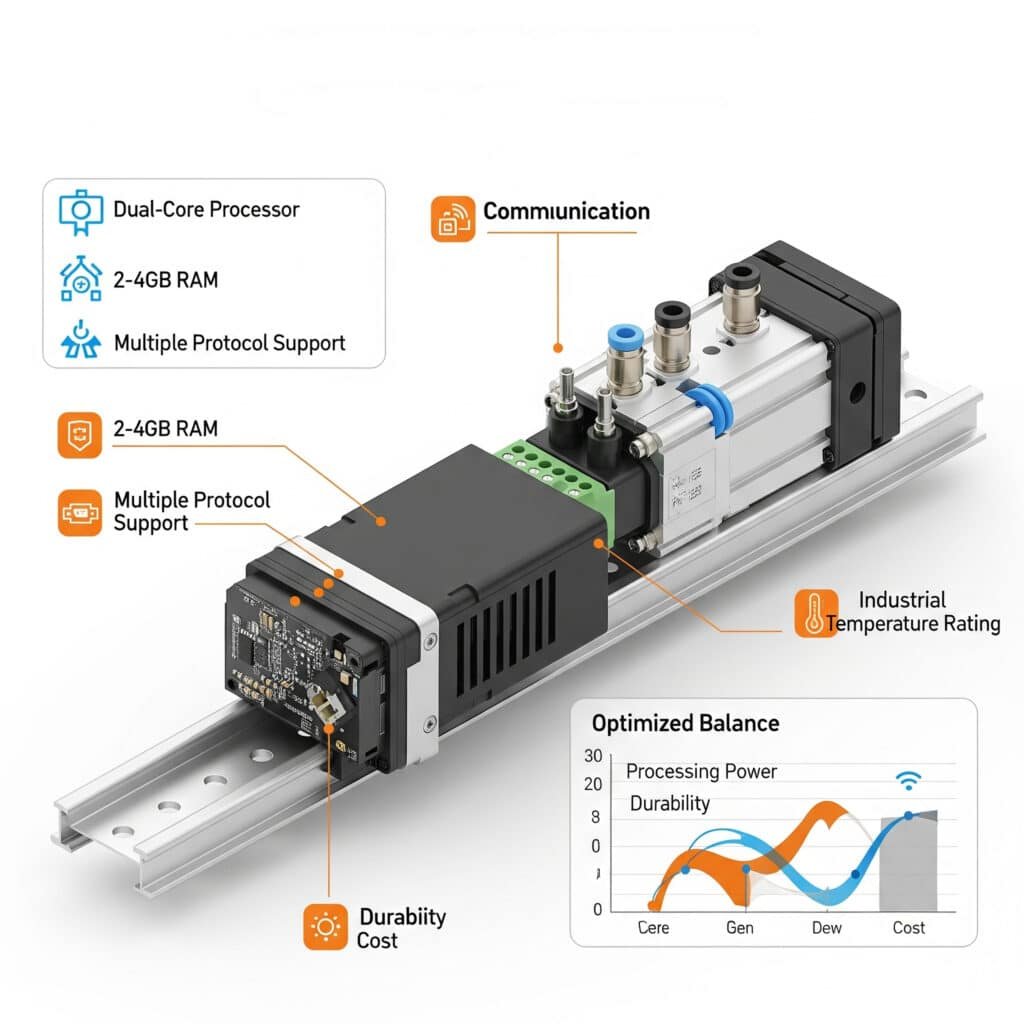

Optimální výpočetní řešení pro pneumatické systémy vyvažuje výpočetní výkon, komunikační schopnosti, odolnost vůči vlivům prostředí a náklady. Pro většinu průmyslových aplikací poskytují nejlepší poměr výkonu a ceny moduly s dvoujádrovými procesory, 2-4 GB RAM, podporou více protokolů a průmyslovými teplotami.

Srovnání modulů Edge Computing

Tato srovnávací tabulka zdůrazňuje hlavní rozdíly mezi možnostmi edge computingu pro pneumatické řídicí aplikace:

| Funkce | Základní brána Edge Gateway | Řídicí jednotka střední třídy Edge Controller | Pokročilý počítač Edge |

|---|---|---|---|

| Procesor | Jednojádrový, 800MHz | Dvoujádrový, 1,2 GHz | Čtyřjádro, 1,6GHz+ |

| Paměť | 512 MB-1 GB | 2-4 GB | 4-8 GB |

| Úložiště | 4-8 GB paměti Flash | 16-32GB SSD | SSD DISK S KAPACITOU 64 GB+ |

| Možnosti I/O | Omezené digitální I/O | Mírné I/O + sběrnice | Rozsáhlé I/O + více protokolů |

| Podpora protokolu | 1-2 protokoly | 3-5 protokolů | 6+ protokolů |

| Analytické schopnosti | Základní filtrování dat | Rozpoznávání vzorů | Schopnost ML/AI |

| Typické náklady | $300-600 | $800-1,500 | $1,800-3,500 |

| Nejlepší pro | Jednoduché monitorování | Řízení a optimalizace | Komplexní analytika |

Požadavky na výkon podle aplikace

Různé pneumatické aplikace mají různé požadavky na výpočetní výkon na hraně:

Základní monitorovací aplikace

- Procesor: Stačí jednojádrový

- Paměť: 512 MB adekvátní

- Klíčová vlastnost: Nízká spotřeba energie

- Příklad použití: Vzdálené monitorování stavu pneumatického systému

Aplikace pro řízení a efektivitu

- Procesor: Doporučený dvoujádrový procesor

- Paměť: minimálně 2 GB

- Klíčová vlastnost: Deterministická doba odezvy

- Příklad použití: Optimalizace tlaku a průtoku v reálném čase

Aplikace prediktivní údržby

- Procesor: Potřebný dvoujádrový/čtyřjádrový procesor

- Paměť: Doporučená kapacita: 4 GB+

- Klíčová vlastnost: Místní úložiště dat

- Příklad použití: Analýza vibrací a predikce poruch

Aplikace pro optimalizaci procesů

- Procesor: Čtyřjádrový preferovaný

- Paměť: doporučená kapacita 8 GB

- Klíčová vlastnost: Schopnost strojového učení

- Příklad použití: Adaptivní řízení na základě změn produktu

Rámec výběrových kritérií

Při výběru okrajových výpočetních modulů pro pneumatické aplikace vyhodnoťte tyto rozhodující faktory:

Požadavky na zpracování

Vypočítejte své potřeby zpracování na základě:

- Počet připojených pneumatických komponent

- Frekvence vzorkování dat

- Složitost řídicích algoritmů

- Plány budoucího rozšíření

Pro typický pneumatický systém s 20-30 chytrými komponentami poskytuje dvoujádrový procesor s 2-4 GB RAM dostatečný prostor pro většinu aplikací.

Úvahy o životním prostředí

Průmyslové prostředí vyžaduje robustní hardware:

- Teplotní třída: Hledejte provozní rozsah -20 °C až 70 °C

- Ochrana proti vniknutí: Minimální krytí IP54, přednostně IP65

- Odolnost proti vibracím: Pro montáž na stroj: minimálně 5G

- Rozsah příkonu: Široký vstupní rozsah (např. 9-36 VDC).

Komunikační schopnosti

Zajištění podpory požadovaných protokolů:

- Komunikace směrem dolů: IO-Link, Modbus, sběrnicové systémy

- Komunikace směrem nahoru: OPC UA, MQTT, REST API

- Horizontální komunikace: Možnosti vzájemné komunikace (peer-to-peer)

Úvahy o provádění

Nepřehlédněte tyto praktické faktory:

- Možnosti montáže (lišta DIN, montáž na panel)

- Spotřeba energie

- Požadavky na chlazení

- Možnosti rozšíření

Případová studie: Implementace Edge Computingu v potravinářství

Potravinářský závod ve Wisconsinu potřeboval optimalizovat svůj pneumatický systém, který řídí balicí operace. Jejich úkoly zahrnovaly:

- Různé velikosti výrobků vyžadující různá nastavení pneumatiky

- Vysoké náklady na energii z neefektivního nastavení tlaku

- Časté neplánované prostoje z důvodu poruch součástí

Implementovali jsme hraniční řadič střední třídy s těmito možnostmi:

- Přímé připojení k inteligentním pneumatickým ventilům a senzorům prostřednictvím IO-Link

- Optimalizace tlaku v reálném čase na základě velikosti produktu

- Rozpoznávání vzorů pro včasnou detekci poruch

- Připojení OPC UA k systému MES v závodě

Výsledky po 6 měsících:

- 28% snížení spotřeby stlačeného vzduchu

- 45% snížení neplánovaných prostojů

- 12% zvýšení celkové efektivity zařízení (OEE)

- Návratnost investice dosažena za 4,5 měsíce

Osvědčené postupy implementace

Pro úspěšnou implementaci edge computingu v pneumatických systémech:

Začněte s pilotními projekty

Začněte s jedním strojem nebo výrobní linkou a:

- Ověření technického přístupu

- Prokázat hodnotu

- Identifikace problémů při provádění

- Budování interních odborných znalostí

Využití stávající infrastruktury

Pokud je to možné, použijte:

- Stávající síťová infrastruktura

- Kompatibilní protokoly

- Známá programovací prostředí

Plánování škálovatelnosti

Navrhněte architekturu tak, aby:

- Postupné přidávání zařízení

- Kapacita zpracování měřítka

- Rozšíření analytických schopností

- Integrace s dalšími systémy

Jakou úroveň přesnosti potřebuje vaše digitální dvojče pro efektivní modelování pneumatických systémů?

Technologie digitálních dvojčat změnila způsob navrhování, optimalizace a údržby pneumatických systémů. Mnoho společností však plýtvá zdroji tím, že svá digitální dvojčata buď nedostatečně specifikuje (vytváří neefektivní modely), nebo příliš specifikuje (vytváří zbytečně složité modely).

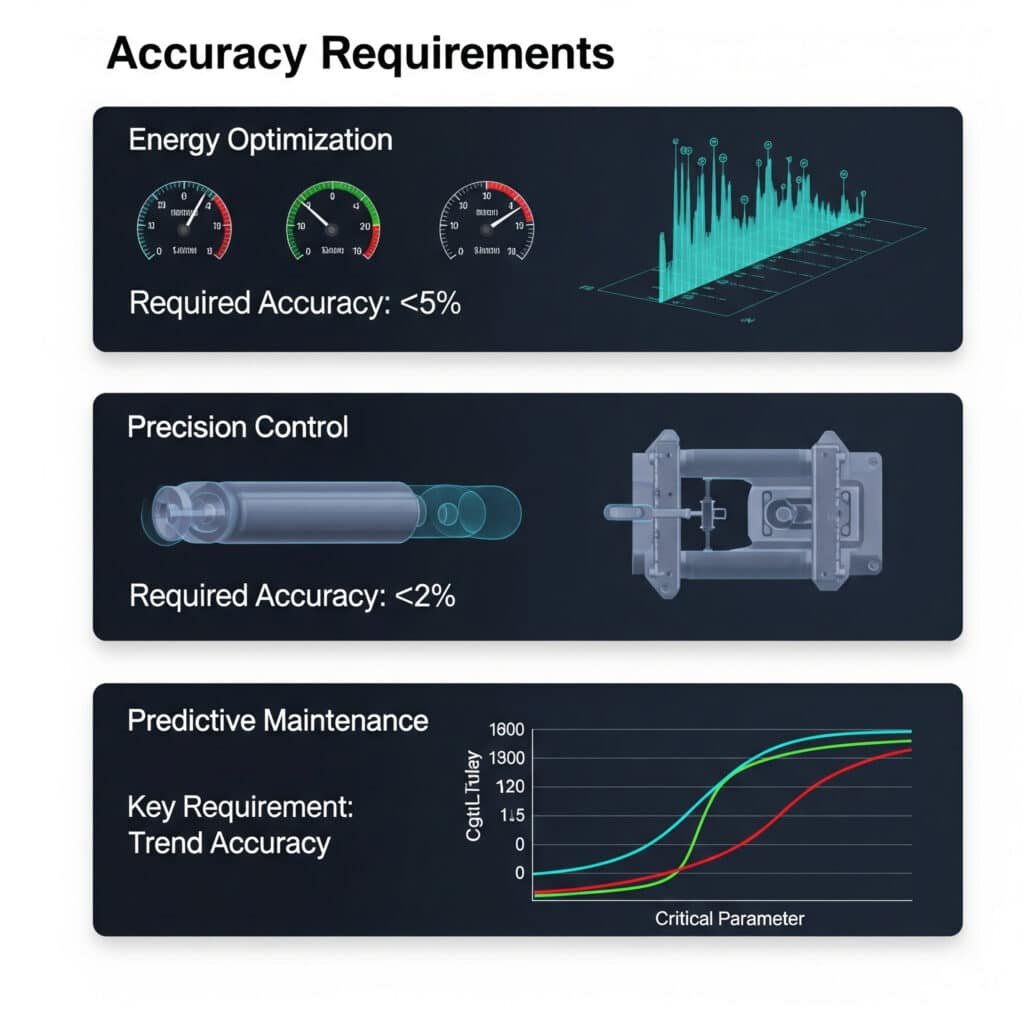

Požadovaná přesnost digitálních dvojčat pneumatických systémů se liší podle účelu použití. Pro energetickou optimalizaci postačuje přesnost ±5% při modelování průtoku a tlaku. Pro aplikace přesného řízení je nutná přesnost ±2%. Pro prediktivní údržbu je důležitější časové rozlišení a přesnost trendů než absolutní hodnoty.

Požadavky na přesnost digitálního dvojčete podle aplikace

Různé aplikace vyžadují různé úrovně přesnosti modelování:

| Aplikace | Požadovaná přesnost | Kritické parametry | Frekvence aktualizací |

|---|---|---|---|

| Energetická optimalizace | ±5% | Průtoky, úrovně tlaku | Minuty do hodin |

| Řízení procesu | ±2% | Doba odezvy, přesnost polohy | Milisekundy do sekundy |

| Prediktivní údržba | ±7-10% | Detekce vzorů, Analýza trendů | Hodiny do dnů |

| Návrh systému | ±3-5% | Průtoková kapacita, Tlakové ztráty | N/A (statické) |

| Školení obsluhy | ±10-15% | Chování systému, charakteristiky odezvy | V reálném čase |

Úvahy o věrnosti modelování

Při vývoji digitálních dvojčat pneumatických systémů tyto faktory určují požadovanou věrnost modelu:

Modelování fyzikálních parametrů

Přesnost požadovaná pro různé fyzikální parametry se liší:

| Parametr | Základní modelování | Modelování pro středně pokročilé | Pokročilé modelování |

|---|---|---|---|

| Tlak | Statické hodnoty | Dynamická odezva | Přechodné chování |

| Průtok | Průměrné sazby | Dynamický tok | Účinky turbulence |

| Teplota | Pouze okolní prostředí | Ohřev komponent | Tepelné gradienty |

| Mechanické | Jednoduchá kinematika | Dynamické síly | Tření a poddajnost |

| Elektrické | Binární signály | Analogové hodnoty | Dynamika signálu |

Časové rozlišení

Různé aplikace vyžadují různé časové rozlišení:

- Vysokofrekvenční dynamika (1-10 ms): Požadováno pro servopneumatické řízení

- Středněfrekvenční dynamika (10-100 ms): Dostatečné pro ovládání většiny ventilů a pohonů

- Nízkofrekvenční dynamika (100ms-1s): Dostatečné pro optimalizaci na úrovni systému

- Modelování ustáleného stavu (>1s): Vhodné pro energetické a kapacitní plánování

Kompromisy v oblasti složitosti modelu

Vždy existuje kompromis mezi přesností modelu a výpočetními nároky:

| Složitost modelu | Přesnost | Požadavek na výpočet | Doba vývoje | Nejlepší pro |

|---|---|---|---|---|

| Zjednodušené | ±10-15% | Velmi nízká | Dny | Rychlé vyhodnocení, školení |

| Standardní | ±5-10% | Mírná | Týdny | Optimalizace systému, základní řízení |

| Podrobné informace na | ±2-5% | Vysoká | Měsíce | Přesná kontrola, podrobná analýza |

| High-fidelity | <±2% | Velmi vysoká | Měsíce až roky | Výzkum, kritické aplikace |

Metodika vývoje digitálních dvojčat

U digitálních dvojčat pneumatického systému doporučuji tento postupný přístup:

Fáze 1: Definice účelu a požadavků

Začněte tím, že jasně definujete:

- Primární případy použití digitálního dvojčete

- Požadovaná přesnost pro každý parametr

- Potřeba frekvence aktualizací

- Požadavky na integraci s jinými systémy

Fáze 2: Modelování na úrovni složek

Vyvíjejte přesné modely pro jednotlivé součásti:

- Ventily (průtokové koeficienty, doba odezvy)

- Aktuátory (silové charakteristiky, dynamická odezva)

- Trubky (tlakové ztráty, kapacitní účinky)

- Senzory (přesnost, doba odezvy)

Fáze 3: Integrace systému

Spojení modelů komponent do modelu systému:

- Interakce složek

- Dynamika systému

- Řídicí algoritmy

- Faktory prostředí

Fáze 4: Ověřování a kalibrace

Porovnání předpovědí modelu se skutečným výkonem systému:

- Validace v ustáleném stavu

- Ověřování dynamické odezvy

- Testování okrajových případů

- Analýza citlivosti

Případová studie: Implementace digitálního dvojčete ve výrobě

Přesná výrobní společnost v Německu potřebovala optimalizovat svůj pneumatický systém, který pohání montážní operace. Původně plánovala vytvořit velmi podrobný model celého systému, což by si vyžádalo měsíce vývoje.

Po konzultaci s nimi jsme doporučili stupňovitý přístup:

- Vysoce věrné modelování (přesnost ±2%) pro kritické přesné montážní stanice

- Standardní modelování (přesnost ±5%) pro obecná výrobní zařízení

- Zjednodušené modelování (přesnost ±10%) pro podpůrné systémy

Tento přístup zkrátil dobu vývoje o 65% a zároveň zajistil potřebnou přesnost pro každý subsystém. Výsledné digitální dvojče umožnilo:

- Snížení spotřeby energie u modelu 23%

- Zlepšení doby cyklu 8%

- Zavedení prediktivní údržby, která snížila prostoje o 34%

Metody ověřování přesnosti modelu

Aby vaše digitální dvojče splňovalo požadavky na přesnost:

Statické ověřování

Porovnání modelových předpovědí s naměřenými hodnotami za ustálených podmínek:

- Tlak v různých bodech systému

- Průtoky při různém zatížení

- Výstupní síla při různých tlacích

- Spotřeba energie při různých výrobních rychlostech

Dynamické ověřování

Vyhodnocení výkonnosti modelu v přechodových podmínkách:

- Charakteristiky krokové odezvy

- Frekvenční odezva

- Reakce na poruchy

- Chování při poruchových stavech

Dlouhodobé ověřování

Posouzení driftu modelu v čase:

- Srovnání s historickými údaji

- Citlivost na stárnutí součástí

- Přizpůsobivost úpravám systému

Praktické tipy pro implementaci

Pro úspěšnou implementaci digitálního dvojčete:

Začněte s kritickými subsystémy

Nesnažte se modelovat vše najednou. Začněte:

- Oblasti s nejvyšší spotřebou energie

- Nejčastější místa selhání

- Úzká místa výkonu

- Přesné kritické aplikace

Použití vhodných modelovacích nástrojů

Vyberte si nástroje podle svých požadavků:

- Software CFD pro podrobnou analýzu proudění

- Multifyzikální platformy pro modelování na úrovni systému

- Simulace řídicího systému pro dynamickou odezvu

- Statistické nástroje pro modely prediktivní údržby

Plán vývoje modelu

Digitální dvojčata by měla růst spolu se systémem:

- Začněte se základními modely a podle potřeby zvyšujte jejich věrnost.

- Aktualizace modelů při změně fyzikálních systémů

- Začlenění nových údajů z měření v průběhu času

- Postupné přidávání funkcí

Závěr

Implementace inteligentního řízení pneumatických systémů vyžaduje pečlivý výběr komunikačních protokolů IoT, vhodných okrajových výpočetních modulů a správně dimenzované modelování digitálních dvojčat. Strategickým přístupem ke každému z těchto prvků můžete dosáhnout významných úspor energie, vyššího výkonu a spolehlivosti pneumatických systémů.

Často kladené otázky o inteligentním pneumatickém řízení

Jaký je typický časový rámec návratnosti investice do inteligentního pneumatického řízení?

Typická doba návratnosti investic do inteligentních pneumatických řídicích systémů se pohybuje v rozmezí 6-18 měsíců. Nejrychlejší návratnost obvykle zajišťují úspory energie (často viditelné do 3-6 měsíců), zatímco přínosy prediktivní údržby se obvykle projeví do 12-18 měsíců, protože se předchází neplánovaným odstávkám.

Jak velké úložiště dat je potřeba pro monitorování pneumatických systémů?

Pro typický pneumatický systém s 50 monitorovacími body, které odebírají vzorky v intervalu 1 sekundy, je pro nezpracované hodnoty zapotřebí přibližně 200 MB datového úložiště za měsíc. Díky zpracování na hraně, které ukládá pouze významné změny a agregované hodnoty, lze tento objem snížit na 20-40 MB měsíčně při zachování analytické hodnoty.

Lze stávající pneumatické systémy dovybavit inteligentním řízením?

Ano, většinu stávajících pneumatických systémů lze dovybavit inteligentním řízením bez nutnosti výměny hlavních součástí. Možnosti modernizace zahrnují přidání inteligentních senzorů do stávajících válců, instalaci průtokoměrů na hlavní potrubí, modernizaci ventilových terminálů s komunikačními schopnostmi a implementaci okrajových počítačových bran pro sběr a zpracování dat.

Jaká opatření kybernetické bezpečnosti jsou nutná pro pneumatické systémy využívající internet věcí?

Pneumatické systémy využívající internet věcí vyžadují hloubkovou obranu kybernetické bezpečnosti, včetně segmentace sítě (oddělení OT sítí od IT sítí), šifrované komunikace (zejména u bezdrátových protokolů), řízení přístupu pro všechna připojená zařízení, pravidelných aktualizací firmwaru a monitorovacích systémů pro detekci neobvyklého chování nebo pokusů o neoprávněný přístup.

Jak ovlivňuje inteligentní řízení požadavky na údržbu pneumatických systémů?

Inteligentní řízení obvykle snižuje celkové požadavky na údržbu o 30-50% tím, že umožňuje údržbu podle stavu namísto údržby podle času. Přináší však nové požadavky na údržbu, včetně kalibrace snímačů, aktualizací softwaru a podpory integrace IT/OT, které tradiční pneumatické systémy nevyžadují.

Jaká úroveň školení personálu je nutná pro implementaci a údržbu inteligentních pneumatických řídicích systémů?

Úspěšná implementace vyžaduje křížové školení zaměstnanců v oblasti pneumatických systémů i digitálních technologií. Technici údržby obvykle potřebují 20-40 hodin školení o nových diagnostických nástrojích a postupech, zatímco technici potřebují 40-80 hodin školení o konfiguraci systému, analýze dat a řešení problémů integrovaných systémů.

-

Poskytuje přehled o Průmyslu 4.0, který představuje čtvrtou průmyslovou revoluci charakterizovanou rostoucí automatizací tradičních výrobních a průmyslových postupů pomocí moderních inteligentních technologií, jako je internet věcí, cloud computing a umělá inteligence. ↩

-

Nabízí vysvětlení pojmu edge computing, což je distribuované výpočetní paradigma, které přibližuje výpočty a ukládání dat ke zdrojům dat (tj. na "okraji" sítě), čímž snižuje latenci a využití šířky pásma pro průmyslové procesy. ↩

-

Vysvětluje koncept digitálního dvojčete, což je virtuální model fyzického objektu nebo systému, který slouží jako jeho digitální protějšek, aktualizovaný pomocí dat v reálném čase za účelem simulace, předvídání a optimalizace výkonu. ↩

-

Popisuje IO-Link, standardizovaný sériový komunikační protokol typu bod-bod (IEC 61131-9), který se používá pro připojení inteligentních senzorů a akčních členů k řídicímu systému a umožňuje pokročilou diagnostiku a parametrizaci. ↩

-

Podrobnosti o principech OPC UA (Open Platform Communications Unified Architecture), komunikačního protokolu pro průmyslovou automatizaci, který byl vyvinut pro bezpečnou, spolehlivou a na platformě nezávislou výměnu dat. ↩