Úvod

Vaše automatizovaná montážní linka se odchylňuje od umístění o 0,5 mm a hromadí se odmítnuté díly. 🎯 Kalibrovali jste polohové senzory třikrát, ale nesrovnalosti přetrvávají. Skrytým viníkem není váš řídicí systém, ale dynamická hystereze těsnění, jev tření, který způsobuje nepředvídatelné chyby polohování a výrobcům denně způsobuje tisíce dolarů ztrát v podobě odpadu a oprav.

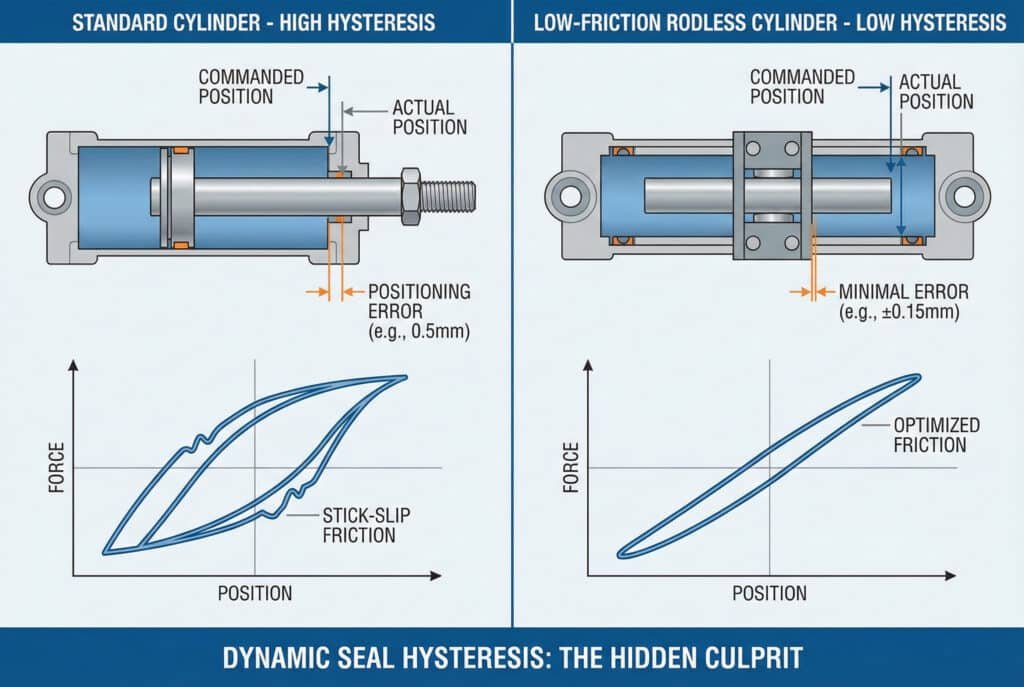

Dynamická hystereze těsnění je třením vyvolané zpoždění mezi požadovanou a skutečnou polohou válce způsobené chování při skluzu1, kolísání odtrhové síly a tření závislé na rychlosti v materiálech těsnění – tato hystereze způsobuje chyby polohování 0,2–2,0 mm ve standardních pneumatických válcích, což činí konstrukci těsnění, výběr materiálu a optimalizaci mazání kritickými faktory pro aplikace vyžadující opakovatelnost lepší než ±0,5 mm v přesných montážních, testovacích a měřicích systémech.

Minulý měsíc jsem spolupracoval s Kevinem, kontrolním inženýrem v továrně na montáž elektroniky v Illinois, který se potýkal s nekonzistentním umístěním komponentů v aplikaci typu „pick-and-place“. Jeho chyby v polohování se pohybovaly v rozmezí 0,3–0,8 mm, a to i přes použití vysokorychlostních enkodérů. Po analýze jeho systému jsme zjistili, že příčinou byla hystereze těsnění v jeho standardních válcích. Přechodem na naše bezpístové válce Bepto s nízkým třením a optimalizovanou geometrií těsnění se jeho chyba polohování snížila na ±0,15 mm, čímž se snížila míra zmetkovitosti o 73%. 📊

Obsah

- Co je dynamická hystereze těsnění a proč ovlivňuje přesnost polohování?

- Jak různé konstrukce a materiály těsnění ovlivňují chování hystereze?

- Jaké jsou kvantifikovatelné účinky hystereze těsnění na přesné polohovací systémy?

- Které konstrukční strategie minimalizují hysterezi těsnění u bezpístových válců?

Co je dynamická hystereze těsnění a proč ovlivňuje přesnost polohování?

Porozumění fyzikálním zákonitostem chyb polohování způsobených třením je nezbytné pro dosažení přesnosti v automatizovaných systémech. 🔬

K dynamické hysterezi těsnění dochází, když se třecí síly mění nelineárně s rychlostí a směrem, což způsobuje zpoždění mezi vstupním tlakem a výstupní polohou—šířka hysterezní smyčky (rozdíl mezi křivkami síly a posunu při vysouvání a zasouvání) obvykle měří 5–15% celkové síly zdvihu ve standardních válcích, což způsobuje chyby závislé na poloze, které se v uzavřených systémech sčítají a brání dosažení opakovatelnosti v řádu milimetrů bez kompenzačních algoritmů nebo konstrukcí těsnění s nízkým třením.

Mechanika třecí hystereze těsnění

Hysterezi těsnění si můžete představit jako rozdíl mezi tlačením těžké krabice po podlaze a jejím tažením zpět. Tření není v obou směrech stejné kvůli interakcím povrchu, deformaci materiálu a směrovým účinkům. U pneumatických těsnění je tato asymetrie ještě výraznější.

Když se válec vysouvá, těsnicí hrana je stlačena proti válci v jednom směru. Když se zasouvá, těsnění se deformuje jinak, což vytváří odlišné třecí vlastnosti. Tím vzniká hysterezní smyčka – grafické znázornění, které ukazuje, že síla potřebná k pohybu válce závisí nejen na poloze, ale také na směru a historii rychlosti.

Jev stick-slip a odtrhové síly

Nejproblematičtějším aspektem hystereze těsnění je chování typu stick-slip. V klidu se u těsnění vyvíjí stiction2 To je o 20–50% více než dynamické tření během pohybu. Když tlak vzroste natolik, že překoná tuto odtrhávací sílu, válec náhle “vyskočí” dopředu a překročí cílovou polohu.

Tento stick-slip vytváří pilovitý pohybový profil namísto plynulého pohybu. Při přesném polohování se to projevuje takto:

- Přestřelení při startu z klidu

- Uklidnění kmitů kolem cílové pozice

- Chyby polohování závislé na směru (různé konečné polohy při přiblížení z opačných směrů)

Ve společnosti Bepto jsme změřili odtrhové síly ve standardních válcích v rozmezí 15–35 N pro válec s vnitřním průměrem 40 mm, zatímco naše optimalizované konstrukce s nízkým třením tuto hodnotu snižují na 5–12 N, což představuje snížení o 60–70 %, které výrazně zlepšuje konzistenci polohování.

Proč řídicí systémy nemohou plně kompenzovat

Mnoho inženýrů předpokládá, že uzavřená smyčka řízení polohy se zpětnou vazbou může eliminovat efekty hystereze. Zpětná vazba sice pomáhá, ale nemůže zcela překonat základní fyzikální zákonitosti. Řídicí systém zaznamená chybu polohy a provede korekci, ale hystereze způsobuje:

Mrtvé zóny: Malé chyby polohy, které nevytvářejí dostatečnou sílu k překonání tření.

Limitní cykly: Kmitání kolem cíle, když systém střídavě překonává a uvolňuje tření.

Chyby závislé na rychlosti: Různá přesnost polohování při různých přibližovacích rychlostech

Konzultoval jsem desítky projektů, ve kterých inženýři strávili měsíce laděním PID regulátorů, aby nakonec zjistili, že základním omezením byla hystereze tření těsnění, kterou nebylo možné odstranit žádným softwarovým laděním. Řešení vyžaduje odstranění mechanické příčiny – samotných těsnění.

Jak různé konstrukce a materiály těsnění ovlivňují chování hystereze?

Geometrie těsnění a vlastnosti materiálu zásadně určují velikost hystereze a polohovací výkon. ⚙️

Hystereze těsnění se výrazně liší podle konstrukce: Těsnění typu U-cup s agresivními úhly okrajů vytvářejí hysterezní sílu 40–60 N v válcích s vnitřním průměrem 50 mm, zatímco optimalizované konstrukce s nízkým třením, mělkými úhly okrajů a materiály PTFE snižují hysterezi na 10–20 N.—výběr materiálu (polyuretan vs. PTFE vs. guma) ovlivňuje jak poměr statického a dynamického tření (1,3–2,0x), tak chování tření v závislosti na rychlosti, přičemž PTFE nabízí nejkonzistentnější charakteristiky tření v celém rozsahu rychlostí pro aplikace přesného polohování.

Geometrie těsnění a rozložení kontaktního tlaku

Úhel těsnicího okraje a šířka styku přímo určují velikost třecí síly a hystereze. Tradiční U-kroužková těsnění používají úhel okraje 15–25°, aby zajistila spolehlivé utěsnění, ale to vytváří vysoký kontaktní tlak a tření.

Standardní těsnění typu U-cup (úhel rtu 25°):

- Vysoký přítlak (2–4 MPa)

- Vynikající spolehlivost utěsnění

- Vysoká třecí síla (40–60 N pro otvor 50 mm)

- Velká hysterezní smyčka (±0,5–1,0 mm chyba polohování)

Těsnění optimalizované pro nízké tření (úhel rtu 8–12°):

- Střední kontaktní tlak (0,8–1,5 MPa)

- Dobré utěsnění s vhodnou povrchovou úpravou

- Nízká třecí síla (10–20 N pro otvor 50 mm)

- Malá hysterezní smyčka (±0,1–0,3 mm chyba polohování)

Ve společnosti Bepto jsme vyvinuli vlastní profily těsnění, které vyvažují spolehlivost těsnění s minimálním třením. Naše bezpístové válce využívají vícebřité konstrukce, kde primární těsnění zajišťuje udržení tlaku, zatímco sekundární prvky s nízkým třením minimalizují hysterezi.

Vliv vlastností materiálu na třecí chování

Různé materiály těsnění vykazují velmi odlišné třecí vlastnosti a hysterézi:

| Materiál těsnění | Poměr statického a dynamického tření | Citlivost na rychlost | Hysterezní síla (vnitřní průměr 50 mm) | Nejlepší aplikace |

|---|---|---|---|---|

| NBR (nitril) | 1,8–2,0x | Vysoká | 45–65 N | Nízké náklady, nepřesné |

| Polyuretan | 1,5–1,8x | Mírná | 30–50 N | Všeobecný průmysl |

| PTFE (panenský) | 1,2–1,4x | Nízká | 8–15 N | Přesné polohování |

| Plněný PTFE | 1,3–1,5x | Nízká | 12–20 N | Vyvážený výkon |

| PU s obsahem grafitu | 1,4–1,6x | Střední až nízká | 20–35 N | Nákladově efektivní přesnost |

Molekulární struktura PTFE vytváří pozoruhodně konzistentní tření v celém rozsahu rychlostí. Na rozdíl od elastomerů, které vykazují silné tření závislé na rychlosti (tření se zvyšuje s rychlostí), PTFE udržuje téměř konstantní tření od 1 mm/s do 1000 mm/s, což je rozhodující pro předvídatelné polohování.

Stribeckova křivka a mazací režimy

Chování těsnění při tření se řídí Stribeckova křivka3, který popisuje tři režimy mazání:

Hraniční mazání (velmi nízká rychlost):

- Kontakt kovu s kovem prostřednictvím mazacího filmu

- Nejvyšší tření

- Dominantní při polohovacích rychlostech (<10 mm/s)

Smíšené mazání (střední rychlost):

- Částečná podpora mazacího filmu

- Chování přechodného tření

- Většina aplikací pro určování polohy zde funguje.

Hydrodynamické mazání (vysoká rychlost):

- Úplné oddělení mazacího filmu

- Nejnižší tření

- U pneumatických válců se to daří jen zřídka.

Šířka režimu mezního mazání určuje polohovací hysterezi. Materiály s lepšími vlastnostmi mezního mazání (PTFE, směsi s obsahem grafitu) udržují nižší tření při polohovacích rychlostech, čímž snižují hysterezi.

Vliv teploty na hysterezi

Tření těsnění není konstantní s teplotou – výrazně se mění s ohříváním systémů během provozu. Standardní polyuretanová těsnění vykazují snížení tření o 30–40% při teplotách od 20 °C do 60 °C, což způsobuje posun polohy při stabilizaci teploty systému.

Spolupracoval jsem se Sarah, inženýrkou testovacího zařízení v Michiganu, jejíž přesný měřicí systém vykazoval od rána do odpoledne rozdílnou přesnost polohování. Její standardní těsnění válců byla citlivá na teplotu, což způsobovalo odchylku polohování o 0,4 mm při zahřívání systému. Nahradili jsme je teplotně stabilními válci Bepto s těsněním z PTFE a konzistence polohování se zlepšila na ±0,12 mm bez ohledu na provozní teplotu. 🌡️

Jaké jsou kvantifikovatelné účinky hystereze těsnění na přesné polohovací systémy?

Porozumění číselnému dopadu hystereze vám pomůže určit vhodnou technologii válců pro vaše požadavky na přesnost. 📈

Hystereze těsnění způsobuje kvantifikovatelné chyby polohování: standardní válce s hysterezní silou 40–50 N vykazují při tlaku 8 bar opakovatelnost ±0,5–1,2 mm, zatímco konstrukce s nízkým třením a hysterezí 10–15 N dosahují opakovatelnosti ±0,1–0,3 mm – tyto chyby se mění s délkou zdvihu (typicky 0,1–0,21 TP3T zdvihu), kolísáním tlaku (tlak ±10% způsobuje změnu polohy ±0,15 mm) a směrem přiblížení (obousměrná opakovatelnost je 2–3krát horší než jednosměrná), což činí z hystereze omezující faktor v aplikacích vyžadujících přesnost lepší než ±0,5 mm.

Velikost chyby polohování a škálování

Vztah mezi hysterezní silou a polohovací chybou se řídí předvídatelným vzorcem. Pro daný průměr válce a provozní tlak se polohovací chyba měří přibližně lineárně s hysterezní silou:

Chyba polohy ≈ (hysterezní síla / pneumatická síla) × délka zdvihu

Pro válec s vnitřním průměrem 50 mm při tlaku 8 bar (účinná síla ≈ 1570 N) a zdvihem 400 mm:

- 40N hystereze: Chyba ≈ (40/1570) × 400 mm = 10,2 mm potenciální chyba

- Skutečná chyba s tlumení: ±0,6–1,0 mm (tlumení systému snižuje teoretické maximum)

To vysvětluje, proč válce s větším průměrem často vykazují lepší relativní přesnost polohování – pneumatická síla se zvyšuje s plochou průřezu (D²), zatímco tření těsnění se zvyšuje přibližně s průměrem průřezu (D), což vede k příznivému škálovacímu vztahu.

Obousměrná vs. jednosměrná opakovatelnost

Jednou z nejdůležitějších specifikací pro přesné polohování je obousměrná opakovatelnost – schopnost vrátit se do stejné polohy při přiblížení z opačných směrů. Hystereze přímo určuje tuto specifikaci:

Jednosměrná opakovatelnost (vždy přicházející ze stejného směru):

- Standardní válec: ±0,3–0,6 mm

- Válec s nízkým třením: ±0,1–0,2 mm

- Přesnost bez tyče Bepto: ±0,05–0,15 mm

Obousměrná opakovatelnost (při přiblížení z obou směrů):

- Standardní válec: ±0,8–1,5 mm (2–3x horší)

- Válec s nízkým třením: ±0,2–0,4 mm (2x horší)

- Přesnost bez tyče Bepto: ±0,1–0,25 mm (1,5–2x horší)

Obousměrná penalizace vyplývá přímo z hystereze – poloha závisí na směru přiblížení kvůli asymetrii tření. Aplikace vyžadující obousměrnou přesnost musí specifikovat válce s minimální hysterezí.

Citlivost na tlak a rovnováha sil

Přesnost polohování závisí také na stabilitě tlaku. Hystereze vytváří “mrtvou zónu”, ve které malé změny tlaku nevyvolávají pohyb, protože nepřekonávají statické tření. Šířka této mrtvé zóny je:

Tlak v mrtvé zóně ≈ odtrhová síla / plocha pístu

Pro válec s vnitřním průměrem 50 mm (plocha ≈ 1963 mm²) s odtrhovou silou 25 N:

Mrtvá pásma ≈ 25 N / 1963 mm² = 0,013 MPa = 0,13 bar

To znamená, že tlakové změny pod 0,13 baru nevyvolají pohyb – válec “zůstane” v dané poloze. Pro přesné polohování to znamená:

- Požadavky na regulaci tlaku: Pro konzistentní polohování je zapotřebí ±0,05 bar nebo lepší.

- Omezení rozlišení: Nelze dosáhnout lepšího rozlišení polohy než ekvivalent mrtvé zóny.

- Řešení problémů s dobou usazování: Systém osciluje v mrtvé zóně, než se ustálí.

Požadavky na reálné použití

Různé aplikace mají různou toleranci vůči chybám způsobeným hysterezí:

Vysoce přesné aplikace (vyžadováno ±0,1–0,2 mm):

- Montáž a testování elektroniky

- Umístění optických komponentů

- Přesné měření a kontrola

- Řešení: PTFE těsnicí systémy, konstrukce s nízkým třením, uzavřená regulační smyčka

Aplikace se střední přesností (přípustná odchylka ±0,3–0,5 mm):

- Činnost valné hromady

- Manipulace s materiálem s přísnými tolerancemi

- Balení a označování

- Řešení: Optimalizovaná polyuretanová těsnění, standardní válce vysoké kvality

Aplikace s nízkou přesností (±1,0 mm+ přijatelné):

- Manipulace s sypkými materiály

- Upínání a upevňování

- Obecná automatizace

- Řešení: Standardní válce jsou dostačující

Ve společnosti Bepto pomáháme zákazníkům přizpůsobit technologii válců jejich skutečným požadavkům. Nadměrné specifikace přesných válců vedou k plýtvání penězi, zatímco nedostatečné specifikace způsobují problémy s kvalitou a náklady na opravy.

Které konstrukční strategie minimalizují hysterezi těsnění u bezpístových válců?

Dosažení přesného polohování vyžaduje integrované konstrukční přístupy, které řeší tření na všech úrovních. 🎯

Minimalizace hystereze těsnění vyžaduje mnohostranné konstrukční strategie: optimalizovanou geometrii těsnicího okraje s úhly styku 8–12°, materiály z PTFE nebo plněného PTFE s poměrem statického a dynamického tření nižším než 1,4x, přesné broušené povrchy válců (Ra 0,2–0,4 μm) pro podporu hraničního mazání, syntetická maziva s vhodnou viskozitou (ISO VG 32–68) a mechanické konstrukční prvky, jako jsou vedené vozíky a nastavení předpětí – u bezpístových válců konfigurace s dvojitým těsněním s vyrovnáváním tlaku dále snižují čistou třecí sílu při zachování integrity těsnění.

Optimalizované konstrukční řešení těsnění

Ve společnosti Bepto jsme investovali značné prostředky do optimalizace profilů těsnění pomocí analýzy konečných prvků a empirických testů. Naše přesné profily těsnění zahrnují:

Mělké úhly rtů (8–12 °C oproti standardním 20–25 °C):

- Snižuje kontaktní tlak o 40–60%

- Zajišťuje těsnost díky přesným požadavkům na povrchovou úpravu

- Vyžaduje povrchovou úpravu válce Ra 0,3–0,5 μm (oproti standardní hodnotě Ra 0,8–1,2 μm).

Konfigurace s více rty:

- Primární těsnění: Tlakové utěsnění (přijatelné mírné tření)

- Sekundární těsnění: Stěrač s nízkým třením (minimální kontaktní tlak)

- Třetí těsnění: Vyloučení kontaminace (vnější)

Konstrukce s vyrovnáním tlaku:

- Protilehlé těsnicí rty s vyrovnáváním tlaku

- Čistá třecí síla snížena o 30–50%

- Obzvláště účinné u bezpístových válců s oboustranným těsněním

Optimalizace povrchové úpravy a mazání

Povrchová úprava válce má zásadní vliv na mezní mazání a hysterezi. Specifikujeme přesné honování, abychom dosáhli:

Drsnost povrchu: Ra 0,2–0,4 μm (oproti standardní hodnotě Ra 0,8–1,2 μm)

Hlazení plošiny4: Vytváří mikrozásobníky pro zadržování maziva

Směrová úprava povrchu: Značky honování zarovnané se směrem pohybu

V kombinaci s vhodným mazáním:

Syntetická maziva (náš standard v Bepto):

- Rozsah viskozity ISO VG 32–68

- Vynikající mazací vlastnosti na hranicích

- Teplotně stabilní výkon

- Kompatibilní s těsnicími materiály

Způsob použití:

- Tovární předmazání všech kluzných ploch

- Porty pro pravidelné domazávání (pro válce s dlouhým zdvihem bez pístnice)

- Automatické mazací systémy pro kritické aplikace

Mechanické konstrukční vlastnosti

Kromě samotných těsnění snižuje mechanická konstrukce také hysterezní efekty:

Přesné vodicí systémy:

- Lineární kuličková ložiska nebo válečkové vedení

- Oddělená podpora zatížení od pneumatické síly

- Snižuje boční zatížení těsnění (hlavní faktor tření)

Nastavení předpětí vozíku:

- Umožňuje optimalizaci komprese těsnění

- Rovnováha mezi spolehlivostí utěsnění a třením

- Nastavitelné v terénu pro kompenzaci opotřebení

Pevnost upevnění:

- Pevné uchycení snižuje zablokování způsobené průhybem

- Správné vyrovnání eliminuje boční zatížení

- Kritické pro aplikace s dlouhým zdvihem

Nedávno jsem pomohl Michaelovi, výrobci strojů ve Wisconsinu, vyřešit přetrvávající problém s polohováním v aplikaci s bezpístovým válcem o zdvihu 2 metry. Jeho válce vykazovaly odchylky v polohování o 2–3 mm v důsledku deformace způsobené přilnutím těsnění. Přepracovali jsme montážní systém s mezilehlou podporou a přešli jsme na naše přesné bezpístové válce Bepto s optimalizovanými vodítky. Jeho chyba polohování klesla na ±0,25 mm v celém zdvihu, což představuje 10násobné zlepšení. 🔧

Integrace uzavřené smyčky řízení

Pro dosažení maximální přesnosti je nutné kombinovat mechanickou optimalizaci s inteligentním řízením:

Zpětná vazba k poloze:

- Lineární snímače (rozlišení 5–10 μm)

- magnetostrikční senzory5 (rozlišení 50–100 μm)

- Umožňuje kompenzaci hysterezních efektů

Algoritmy kompenzace tření:

- Odhad tření na základě modelu

- Adaptivní kompenzace opotřebení a teploty

- Může snížit chybu polohování o dalších 40–60%

Tlakové profilování:

- Nastavení tlaku v závislosti na rychlosti

- Snižuje překmit a dobu ustálení

- Optimalizuje přístup k finální pozici

Ve společnosti Bepto poskytujeme podporu v oblasti aplikačního inženýrství, abychom zákazníkům pomohli integrovat naše válce s nízkým třením do jejich řídicích systémů. Kombinace optimalizované mechanické konstrukce a inteligentního řízení poskytuje polohovací výkon, který se blíží elektrickým servosystémům, a to za zlomek ceny.

Kompromisy mezi cenou a výkonem

Přesnost má svou cenu a klíčem je přizpůsobit technologii požadavkům:

Standardní válec ($150-250):

- Opakovatelnost ±0,8–1,5 mm

- Vhodné pro aplikace 70%

- Nejnižší počáteční náklady

Válec s nízkým třením ($250-400):

- Opakovatelnost ±0,3–0,6 mm

- Nejlepší poměr cena/výkon

- Naše nejoblíbenější přesná varianta Bepto

Ultra přesný válec ($500-800):

- Opakovatelnost ±0,1–0,25 mm

- PTFE těsnění, přesná vedení, připravené pro zpětnou vazbu

- Pouze pro kritické aplikace

Rozhodnutí by mělo být založeno na celkových nákladech na vlastnictví, včetně nákladů na šrot, přepracování a kvalitu. U výrobní linky, která denně vyprodukuje 10 000 dílů, kde chyby v umístění způsobují 2% šrotu při $5/kus, jsou náklady na kvalitu $1 000/den. Příplatek $300 za přesné válce se vrátí během několika hodin, nikoli měsíců.

Závěr

Dynamická hystereze těsnění je skrytým nepřítelem přesného polohování v pneumatických systémech, protože způsobuje chyby vyvolané třením, které nelze zcela odstranit žádným nastavením řízení. Porozuměním mechanismům hystereze a implementací optimalizovaných konstrukcí těsnění, vhodných materiálů a integrovaných mechanických řešení lze přesnost polohování zlepšit 5–10krát ve srovnání se standardními válci. V společnosti Bepto naše bezpístové válce využívají desítky let výzkumu v oblasti optimalizace tření, aby poskytovaly přesné polohování, které splňuje náročné průmyslové požadavky a zároveň zachovává nákladové výhody a jednoduchost pneumatického ovládání. 🌟

Často kladené otázky o dynamické hysterezi těsnění

Otázka: Mohu změřit hysterezi těsnění ve svých stávajících válcích, abych diagnostikoval problémy s polohováním?

Ano – proveďte jednoduchý test síly a posunu pomalým vysouváním a zasouváním válce při měření síly a polohy a zaznamenejte výsledky do grafu, abyste vizualizovali hysterezní smyčku. Šířka smyčky udává velikost hystereze. Ve společnosti Bepto doporučujeme provést tento diagnostický test před specifikací náhradních válců, protože kvantifikuje, zda je hystereze skutečně limitujícím faktorem, nebo zda převládají jiné problémy (nestabilita tlaku, problémy s montáží).

Otázka: Jak ovlivňuje opotřebení těsnění hysterezi během životnosti válce?

Opotřebení těsnění obvykle zpočátku snižuje hysterezi (prvních 100 000–200 000 cyklů), protože těsnění se “zabíhá” a kontaktní tlak klesá, poté se hystereze postupně zvyšuje, protože opotřebení vytváří nepravidelné kontaktní vzory a poškození povrchu. Dobře navržené těsnění, jako jsou naše přesné profily Bepto, udržují stabilní hysterezi po dobu 1–2 milionů cyklů, než dojde k významnému zhoršení, zatímco standardní těsnění mohou po 500 000 cyklech vykazovat zvýšení hystereze o 50–100%.

Otázka: Je pneumatické polohování s nízkou hysterezí srovnatelné s elektrickými servosystémy?

Pro aplikace vyžadující opakovatelnost ±0,1–0,3 mm při středních rychlostech (<500 mm/s) mohou optimalizované pneumatické válce s uzavřenou smyčkou řízení dosáhnout stejného výkonu jako elektrické servomotory, ale s o 40–60 % nižšími náklady na systém. Elektrické servomotory však zůstávají lepší volbou pro aplikace vyžadující přesnost 1 m/s) nebo složité pohybové profily. Klíčem je přizpůsobit technologii skutečným požadavkům, spíše než nadměrně specifikovat elektrické servomotory pro aplikace, kde by postačovala pneumatika.

Otázka: Mohu do svých stávajících válců dodatečně namontovat těsnění s nízkým třením, abych snížil hysterezi?

Výměna těsnění může pomoci, ale je omezena stávajícím povrchem válce a geometrií drážky – těsnění s nízkým třením vyžadují pro správnou funkci povrch válce Ra 0,3–0,5 μm, zatímco standardní válce mají obvykle Ra 0,8–1,2 μm. Kromě toho musí rozměry drážky těsnění odpovídat optimalizovanému profilu těsnění. Ve většině případů poskytuje výměna celého válce za přesnou jednotku, jako jsou naše nízkotřecí bezpístové válce Bepto, lepší výkon a nákladovou efektivitu než pokusy o modernizaci.

Otázka: Jak mám při objednávání přesných válců specifikovat požadavky na hysterezi?

Specifikujte obousměrnou opakovatelnost namísto pouhé “přesnosti” – požadujte “obousměrnou opakovatelnost ±0,3 mm v celém zdvihu” namísto vágních pojmů jako “přesnost” nebo “nízké tření”. Specifikujte také provozní podmínky (tlak, rychlost, cyklus, teplotní rozsah), protože tyto parametry ovlivňují hysterezi. Ve společnosti Bepto poskytujeme certifikované testovací údaje, které ukazují skutečně naměřenou hysterezní sílu a opakovatelnost polohování našich přesných válců, čímž vám zaručujeme dokumentovaný výkon, který splňuje požadavky vaší aplikace.

-

Seznamte se s fyzikálními principy jevu stick-slip a s tím, jak přispívá k nestabilitě mechanických systémů způsobené třením. ↩

-

Prozkoumejte technickou definici statického tření (adheze) a jeho vliv na sílu potřebnou k uvolnění pneumatického pohonu. ↩

-

Získejte hlubší pochopení Stribeckovy křivky a toho, jak definuje vztah mezi třením a mazacími režimy v kluzných těsněních. ↩

-

Pochopte, jak proces honování plošin vytváří mikrozásobníky, které optimalizují zadržování maziva a snižují povrchové tření. ↩

-

Objevte principy fungování magnetostrikčních senzorů a důvod, proč jsou preferovány pro vysoké rozlišení zpětné vazby polohy v průmyslových prostředích. ↩