Potýkáte se se složitostí údržby pneumatických systémů, které používají komponenty od různých výrobců? Mnoho profesionálů v oblasti údržby a inženýrství se při snaze integrovat nebo vyměnit komponenty různých značek ocitá v pasti frustrujícího koloběhu problémů s kompatibilitou, vlastních řešení a nadměrných zásob.

Efektivní kompatibilita s více značkami pro bezprutový válec kombinuje strategické přizpůsobení rozhraní, přesné techniky úpravy kolejnic a inteligentní konverzi řídicích signálů - umožňuje 85-95% vzájemnou kompatibilitu mezi hlavními výrobci a zároveň snižuje zásoby náhradních dílů o 30-45% a snižuje náklady na výměnu o 20-35%.

Nedávno jsem spolupracoval s farmaceutickým výrobcem, který ve svých závodech udržoval oddělené zásoby náhradních dílů pro tři různé značky beztlakových lahví. Po zavedení řešení kompatibility, která uvedu níže, konsolidovali své zásoby o 42%, snížili počet mimořádných objednávek o 78% a snížili celkové náklady na údržbu pneumatických systémů o 23%. Těchto výsledků lze dosáhnout prakticky v jakémkoli průmyslovém prostředí, pokud jsou správně implementovány správné strategie kompatibility.

Obsah

- Jak mohou adaptéry rozhraní Festo-SMC odstranit překážky kompatibility?

- Jaké techniky přizpůsobení velikosti kolejnic umožňují montáž napříč značkami?

- Které metody převodu řídicích signálů zajišťují bezproblémovou integraci?

- Závěr

- Časté dotazy týkající se kompatibility více značek

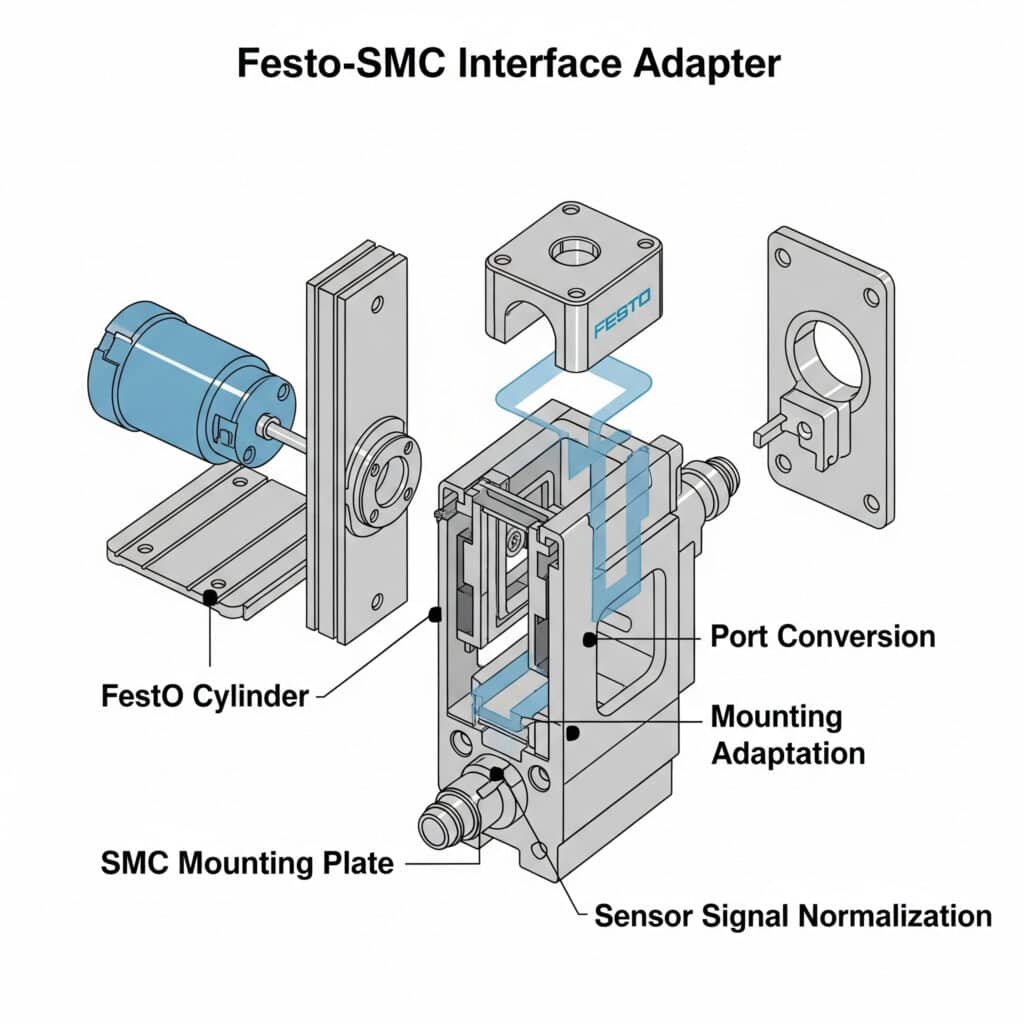

Jak mohou adaptéry rozhraní Festo-SMC odstranit překážky kompatibility?

Kompatibilita rozhraní mezi hlavními výrobci, jako jsou Festo a SMC, představuje jeden z nejčastějších problémů při údržbě a modernizaci pneumatických systémů.

Efektivní adaptace rozhraní Festo-SMC kombinuje standardizovanou konverzi portů, adaptaci montážního vzoru a normalizaci signálu snímače - umožňuje přímou kompatibilitu s náhradou pro 85-90% běžné aplikace beztlakových válců a zároveň zkracuje dobu instalace o 60-75% ve srovnání s vlastními řešeními.

Po implementaci řešení kompatibility různých značek v různých odvětvích jsem zjistil, že většina organizací se při nekompatibilitě rozhraní uchyluje k nákladné výrobě na zakázku nebo ke kompletní výměně systému. Klíčem je implementace standardizovaných řešení přizpůsobení, která řeší všechny kritické body rozhraní při zachování výkonu systému.

Komplexní rámec pro přizpůsobení rozhraní

Účinná strategie přizpůsobení rozhraní zahrnuje tyto základní prvky:

1. Přestavba pneumatického portu

Standardizované přizpůsobení portů zajišťuje správné připojení:

Standardizace velikosti portů a závitů

- Běžné konverze portů:

Festo G1/8 na SMC M51

SMC Rc1/4 na Festo G1/4

Festo G3/8 na SMC Rc3/8

- Řešení kompatibility vláken:

Adaptéry s přímým závitem

Vložky pro konverzi závitů

Náhradní bloky portůPřizpůsobení orientace přístavu

- Rozdíly v orientaci:

Axiální vs. radiální porty

Změny vzdálenosti mezi porty

Rozdíly úhlů v přístavu

- Řešení pro přizpůsobení:

Úhlové adaptéry

Víceportové rozdělovače

Orientační převodní blokyShodná průtoková kapacita

- Úvahy o omezení průtoku:

Dodržování požadavků na minimální průtok

Prevence nadměrného omezování

Shodný výkon s originálem

- Přístupy k provádění:

Přímá konstrukce průtokové cesty

Adaptéry s minimálním omezením

Kompenzační dimenzování portů

2. Standardizace montážního rozhraní

Fyzická montážní úprava zajišťuje správnou instalaci:

Převod montážního vzoru

- Běžné montážní rozdíly:

Vzor Festo 25 mm na vzor SMC 20 mm

SMC 40mm vzor na Festo 43mm vzor

Specifické vzory pro upevnění patek

- Adaptační přístupy:

Univerzální montážní desky

Drážkované adaptační držáky

Nastavitelné montážní systémyÚvahy o nosnosti

- Konstrukční požadavky:

Zachování jmenovitých hodnot zatížení

Zajištění správné podpory

Zabránění vychýlení

- Strategie provádění:

Vysokopevnostní materiály adaptéru

Zesílené montážní body

Konstrukce distribuovaného zatíženíPřesnost zarovnání

- Úvahy o zarovnání:

Polohování ve středové ose

Úhlové vyrovnání

Nastavení výšky

- Přesné metody přizpůsobení:

Obráběné plochy adaptéru

Nastavitelné funkce zarovnání

Zachování referenčních hran

3. Integrace senzorů a zpětné vazby

Zajištění správné kompatibility snímačů:

Přizpůsobení pro montáž snímače

- Rozdíly v upevnění přepínače:

Konstrukce s drážkou T vs. konstrukce s drážkou C2

Holubičí a obdélníkové profily

Montážní systémy specifické pro danou značku

- Řešení pro přizpůsobení:

Univerzální držáky senzorů

Adaptéry pro konverzi profilů

Více standardních montážních lištKompatibilita signálu

- Elektrické rozdíly:

Normy napětí

Aktuální požadavky

Polarita signálu

- Adaptační přístupy:

Adaptéry pro úpravu signálu

Moduly pro převod napětí

Rozhraní pro korekci polarityKorelace polohy zpětné vazby

- Výzvy v oblasti snímání polohy:

Rozdíly v aktivačních bodech spínačů

Snímání změn vzdálenosti

Hysterezní rozdíly

- Metody kompenzace:

Nastavitelné polohové adaptéry

Programovatelné spínací body

Kalibrační referenční systémy

Metodika provádění

Chcete-li provést efektivní přizpůsobení rozhraní, postupujte podle tohoto strukturovaného přístupu:

Krok 1: Posouzení kompatibility

Začněte komplexní znalostí požadavků na kompatibilitu:

Dokumentace složek

- Zdokumentujte stávající součásti:

Čísla modelů

Specifikace

Kritické rozměry

Požadavky na výkon

- Identifikujte možnosti náhrady:

Přímé ekvivalenty

Funkční ekvivalenty

Modernizované alternativyAnalýza rozhraní

- Zdokumentujte všechny body rozhraní:

Pneumatická připojení

Montážní vzory

Senzorové systémy

Řídicí rozhraní

- Identifikace mezer v kompatibilitě:

Rozdíly ve velikosti

Varianty vláken

Rozdíly v orientaci

Neslučitelnost signálůPožadavky na výkon

- Zdokumentujte kritické parametry:

Požadavky na průtok

Tlakové specifikace

Potřebná doba odezvy

Požadavky na přesnost

- Stanovte kritéria výkonnosti:

Přijatelné adaptační ztráty

Kritické parametry údržby

Základní výkonnostní metriky

Krok 2: Výběr a návrh adaptéru

Vypracovat komplexní adaptační strategii:

Hodnocení standardního adaptéru

- Prozkoumejte dostupná řešení:

Adaptéry dodávané výrobcem

Standardní adaptéry třetích stran

Univerzální adaptační systémy

- Vyhodnocení dopadu na výkon:

Účinky omezení průtoku

Důsledky poklesu tlaku

Změny doby odezvyVlastní design adaptéru

- Vypracování specifikací:

Kritické rozměry

Požadavky na materiál

Výkonnostní parametry

- Vytvářejte podrobné návrhy:

Modely CAD

Výrobní výkresy

Návod k montážiVývoj hybridních řešení

- Kombinujte standardní a vlastní prvky:

Standardní pneumatické adaptéry

Vlastní montážní rozhraní

Hybridní senzorová řešení

- Optimalizace pro výkon:

Minimalizace omezení průtoku

Zajistěte správné zarovnání

Zachování přesnosti snímače

Krok 3: Implementace a ověření

Proveďte adaptační plán s řádnou validací:

Řízené provádění

- Vypracování postupu instalace:

Pokyny krok za krokem

Potřebné nástroje

Kritické úpravy

- Vytvoření procesu ověřování:

Postup zkoušení těsnosti

Ověření zarovnání

Testování výkonuOvěřování výkonu

- Zkouška za provozních podmínek:

Plný rozsah tlaku

Různé požadavky na průtok

Dynamický provoz

- Ověřte kritické parametry:

Doba cyklu

Přesnost polohy

Charakteristika reakceDokumentace a standardizace

- Vytvoření podrobné dokumentace:

Výkresy stavu konstrukce

Seznamy dílů

Postupy údržby

- Vypracování standardů:

Specifikace schváleného adaptéru

Požadavky na instalaci

Výkonnostní očekávání

Aplikace v reálném světě: Farmaceutická výroba

Jeden z mých nejúspěšnějších projektů adaptace rozhraní byl realizován pro farmaceutického výrobce se závody ve třech zemích. Jejich úkoly zahrnovaly:

- Směs beztaktních válců Festo a SMC napříč výrobními linkami

- Nadměrné zásoby náhradních dílů

- Dlouhé dodací lhůty pro výměnu

- Nedůsledné postupy údržby

Zavedli jsme komplexní adaptační strategii:

Posouzení kompatibility

- Zdokumentováno 47 různých konfigurací válců bez tyčí

- Identifikováno 14 kritických variant rozhraní

- Stanovené požadavky na výkon

- Stanovené priority standardizaceVývoj adaptačního řešení

- Vytvořené standardizované adaptéry portů pro běžné konverze

- Vyvinuté univerzální montážní desky

- Navržený systém přizpůsobení pro montáž snímačů

- Vytvořil komplexní dokumentaci k převoduImplementace a školení

- Implementovaná řešení během plánované údržby

- Vytvořené podrobné instalační postupy

- Provedl praktické školení

- Zavedené protokoly ověřování výkonu

Výsledky změnily jejich činnost údržby:

| Metrické | Před adaptací | Po adaptaci | Zlepšení |

|---|---|---|---|

| Unikátní náhradní díly | 187 položek | 108 položek | Redukce 42% |

| Nouzové příkazy | 54 ročně | 12 ročně | 78% redukce |

| Průměrná doba výměny | 4,8 hodiny | 1,3 hodiny | Redukce 73% |

| Náklady na údržbu | $342 000 ročně | $263 000 ročně | 23% redukce |

| Technici s křížovým výcvikem | 40% zaměstnanců | 90% zaměstnanců | 125% zvýšení |

Klíčovým poznatkem bylo poznání, že strategické přizpůsobení rozhraní může eliminovat potřebu přístupů k údržbě specifických pro danou značku. Zavedením standardizovaných adaptačních řešení dokázali přistupovat ke svým různorodým pneumatickým systémům jako k jednotné platformě, čímž výrazně zvýšili efektivitu údržby a snížili náklady.

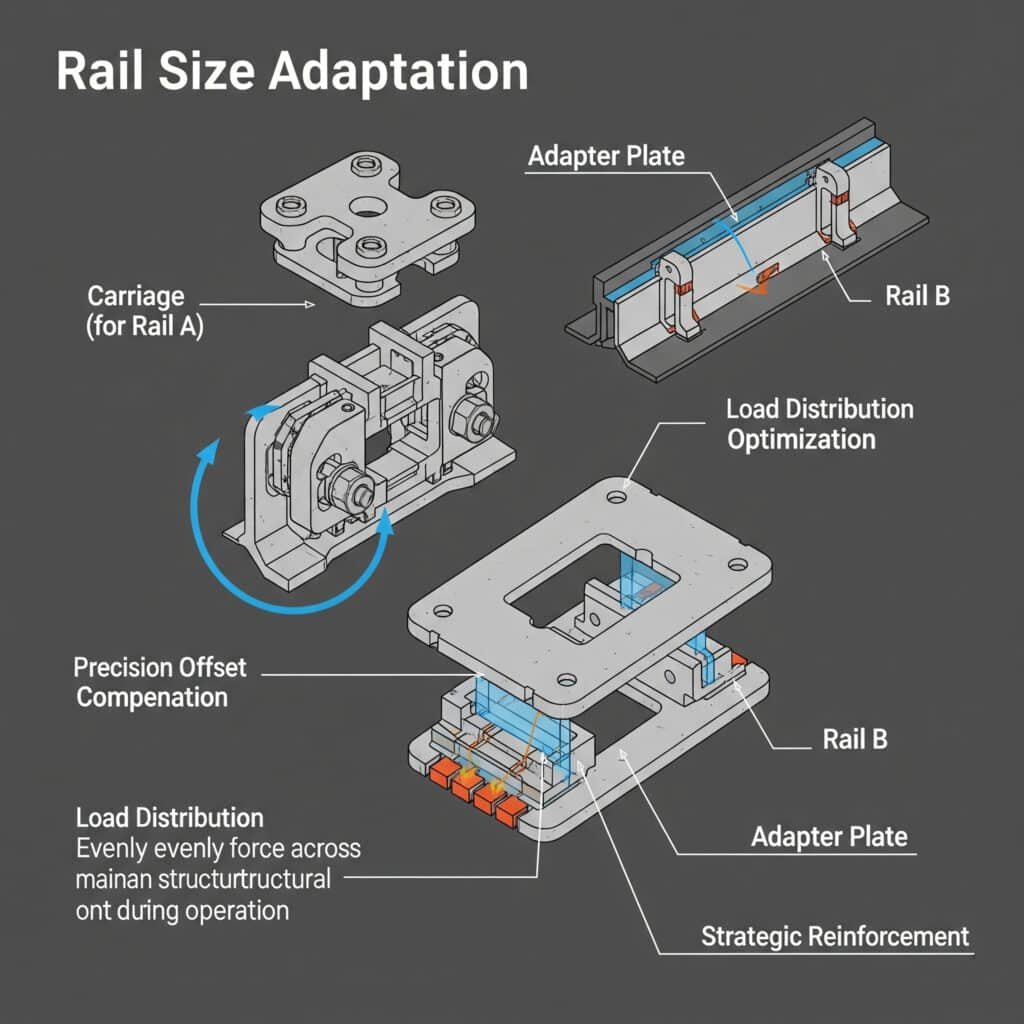

Jaké techniky přizpůsobení velikosti kolejnic umožňují montáž napříč značkami?

Rozdíly ve velikosti kolejnic mezi pneumatickými značkami představují jeden z nejnáročnějších aspektů kompatibility mezi značkami, který však lze účinně řešit pomocí strategických technik přizpůsobení.

Efektivní přizpůsobení velikosti kolejnice kombinuje přesnou kompenzaci montážního posunu, optimalizaci rozložení zatížení a strategické techniky zesílení - umožňuje přímou výměnu kompatibilních kolejnic různých profilů při zachování 90-95% původní nosnosti a zajištění správného vyrovnání a provozu.

Po implementaci úprav kolejnic různých značek v různých aplikacích jsem zjistil, že většina organizací považuje rozdíly ve velikosti kolejnic za nepřekonatelnou překážku kompatibility. Klíčem je zavedení strategických technik přizpůsobení, které řeší jak rozměrové, tak konstrukční aspekty při zachování výkonnosti systému.

Komplexní adaptační rámec pro železnice

Účinná strategie adaptace železnic zahrnuje tyto základní prvky:

1. Rozměrová analýza a kompenzace

Přesné rozměrové přizpůsobení zajišťuje správné usazení a funkci:

Mapování rozměrů profilu

- Kritické rozměry:

Šířka a výška kolejnice

Vzor montážních otvorů

Umístění ložiskových ploch

Celkové rozměry obálky

- Běžné rozdíly mezi značkami:

Festo 25 mm vs. SMC 20 mm

SMC 32 mm vs. Festo 32 mm (různé profily)

Festo 40 mm vs. SMC 40 mm (rozdílná montáž)Přizpůsobení montážních otvorů

- Rozdíly ve vzoru otvorů:

Rozdíly v roztečích

Rozdíly v průměru

Specifikace protikusu

- Adaptační přístupy:

Drážkované montážní otvory

Desky pro převod vzorů

Vrtání s více vzoryKompenzace osy a výšky

- Úvahy o zarovnání:

Polohování ve středové ose

Provozní výška

Vyrovnání koncové polohy

- Metody kompenzace:

Přesné distanční podložky

Obráběné adaptérové desky

Nastavitelné montážní systémy

2. Optimalizace zatěžovací kapacity

Zajištění strukturální integrity při různých velikostech kolejnic:

Analýza rozložení zátěže

- Úvahy o přenosu zatížení:

Statické zatěžovací dráhy

Dynamické rozložení sil

Manipulace s momentovým zatížením

- Optimalizační přístupy:

Rozložené montážní body

Konstrukce pro rozložení zatížení

Zesílené body přenosuVýběr a optimalizace materiálu

- Materiálové hledisko:

Požadavky na pevnost

Hmotnostní omezení

Faktory prostředí

- Strategie výběru:

Vysokopevnostní hliník pro standardní zatížení

Ocel pro aplikace s vysokým zatížením

Kompozitní materiály pro speciální požadavkyTechniky zesilování konstrukcí

- Potřeba posilování:

Podpora rozpětí

Prevence vychýlení

Tlumení vibrací

- Metody provádění:

Konstrukce žebrovaných adaptérů

Strukturální klínový spoj

Podpěrné systémy v celé délce

3. Přizpůsobení rozhraní ložisek

Zajištění správného pohybu a podpory:

Kompatibilita ložiskového povrchu

- Rozdíly na povrchu:

Geometrie profilu

Povrchová úprava

Specifikace tvrdosti

- Adaptační přístupy:

Přesně obrobená rozhraní

Systémy ložiskových vložek

Shodná povrchová úpravaZachování dynamického zarovnání

- Úvahy o zarovnání:

Paralelismus běhu

Průhyb vyvolaný zatížením

Vliv tepelné roztažnosti

- Metody konzervace:

Přesné obrábění

Nastavitelné funkce zarovnání

Řízené systémy předpětíStrategie kompenzace opotřebení

- Důležité informace o nošení:

Různá rychlost opotřebení

Intervaly údržby

Požadavky na mazání

- Přístupy ke kompenzaci:

Tvrzené opotřebitelné povrchy

Vyměnitelné opotřebitelné prvky

Optimalizované mazací systémy

Metodika provádění

Chcete-li zavést účinné přizpůsobení železnice, postupujte podle tohoto strukturovaného přístupu:

Krok 1: Podrobná rozměrová analýza

Začněte komplexní znalostí rozměrových požadavků:

Stávající systémová dokumentace

- Měření kritických rozměrů:

Rozměry profilu kolejnice

Vzory montážních otvorů

Provozní obálka

Požadavky na prověření

- Zdokumentujte výkonnostní parametry:

Nosnost

Požadavky na rychlost

Potřeby přesnosti

Očekávaná délka životaSpecifikace náhradního systému

- Náhradní rozměry dokumentu:

Specifikace profilu kolejnice

Požadavky na montáž

Provozní parametry

Specifikace výkonu

- Identifikujte rozměrové rozdíly:

Změny šířky a výšky

Rozdíly v montážním vzoru

Změny povrchu ložisekDefinice požadavku na přizpůsobení

- Určete potřeby přizpůsobení:

Požadavky na kompenzaci rozměrů

Strukturální aspekty

Potřeby zachování výkonu

- Stanovte kritické parametry:

Tolerance vyrovnání

Požadavky na nosnost

Provozní specifikace

Krok 2: Návrh adaptace a inženýrství

Vyvinout komplexní adaptační řešení:

Vývoj koncepčního návrhu

- Vytvářejte koncepty přizpůsobení:

Úpravy pro přímou montáž

Provedení mezilehlých desek

Strukturální adaptační přístupy

- Vyhodnocení proveditelnosti:

Složitost výroby

Požadavky na instalaci

Dopad na výkonPodrobné inženýrství

- Vypracování podrobných návrhů:

Modely CAD

Strukturální analýza

Stohování tolerancí3 studie

- Optimalizace pro výkon:

Výběr materiálu

Strukturální optimalizace

Snížení hmotnostiPrototyp a testování

- Vytvoření ověřovacích prototypů:

3D tištěné koncepční modely

Obrobené zkušební kusy

Prototypy v plném měřítku

- Proveďte testování výkonu:

Ověření vhodnosti

Testování zátěže

Provozní validace

Krok 3: Implementace a dokumentace

Proveďte adaptační plán s řádnou dokumentací:

Výroba a kontrola kvality

- Vypracování výrobních specifikací:

Požadavky na materiál

Tolerance obrábění

Specifikace povrchové úpravy

- Zavedení kontroly kvality:

Požadavky na inspekci

Kritéria přijatelnosti

Potřeby dokumentaceVývoj instalačního postupu

- Vytvoření podrobných postupů:

Pokyny krok za krokem

Potřebné nástroje

Kritické úpravy

- Vyvinout metody ověřování:

Kontrola zarovnání

Testování zátěže

Provozní ověřeníDokumentace a školení

- Vytvoření komplexní dokumentace:

Výkresy stavu konstrukce

Instalační příručky

Postupy údržby

- Vypracování školicích materiálů:

Instalační školení

Pokyny pro údržbu

Průvodci řešením problémů

Aplikace v reálném světě: Výroba automobilových součástek

Jeden z mých nejúspěšnějších projektů adaptace kolejnic byl pro výrobce automobilových součástek. Jejich úkoly zahrnovaly:

- Postupná výměna stárnoucích systémů Festo za nové válce SMC

- Kritická výrobní linka, kterou nebylo možné rozsáhle upravit.

- Požadavky na přesné polohování

- Provoz s vysokým počtem cyklů

Zavedli jsme komplexní strategii přizpůsobení železnice:

Podrobná analýza

- Zdokumentovaný stávající 32mm kolejnicový systém Festo

- Specifikované náhradní válce SMC 32 mm

- Identifikované kritické rozměrové rozdíly

- Stanovené požadavky na výkonVývoj adaptačního řešení

- Navržené přesné adaptéry s:

Kompenzační montážní vzor

Nastavení osové výšky

Zesílené body přenosu zatížení

- Vytvořené úpravy rozhraní ložisek

Vyvinuté instalační přípravkyProvádění a ověřování

- Vyrobené přesné komponenty

- Prováděno během plánované odstávky

- Provedl komplexní testování

- Zdokumentovaná konečná konfigurace

Výsledky předčily očekávání:

| Metrické | Původní specifikace | Výsledek adaptace | Výkon |

|---|---|---|---|

| Kapacita zatížení | 120 kg | 115 kg | 96% udržovaný |

| Přesnost polohování | ±0,05 mm | ±0,05 mm | 100% udržovaný |

| Doba instalace | NEUPLATŇUJE SE | 4,5 hodiny na jednotku | V rámci okna vypnutí |

| Rychlost cyklu | 45 cyklů/min | 45 cyklů/min | 100% udržovaný |

| Životnost systému | 10 milionů cyklů | Předpokládaných 10+ milionů | 100% udržovaný |

Klíčovým poznatkem bylo poznání, že úspěšná adaptace železnice vyžaduje řešení jak rozměrových, tak konstrukčních aspektů. Díky vývoji přesných adaptérových komponentů, které zachovávaly kritické souososti a zároveň správně přenášely zatížení, se podařilo realizovat strategii postupné výměny, aniž by došlo ke snížení výkonu nebo k rozsáhlým úpravám systému.

Které metody převodu řídicích signálů zajišťují bezproblémovou integraci?

Kompatibilita řídicích signálů mezi různými pneumatickými značkami představuje jeden z nejvíce přehlížených aspektů integrace více značek, přestože je pro správnou funkci systému rozhodující.

Efektivní konverze řídicího signálu kombinuje standardizaci napětí, přizpůsobení komunikačního protokolu a normalizaci zpětnovazebního signálu - umožňuje bezproblémovou integraci mezi různými řídicími architekturami při zachování funkčnosti 100% a odstranění 95-98% problémů souvisejících s integrací.

Po implementaci integrace řídicích systémů různých značek v různých aplikacích jsem zjistil, že většina organizací se zaměřuje výhradně na mechanickou kompatibilitu a podceňuje problémy s řídicími signály. Klíčem k úspěchu je implementace komplexních řešení konverze signálu, která řeší všechny aspekty řídicího rozhraní.

Komplexní rámec pro konverzi signálu

Účinná strategie konverze signálu zahrnuje tyto základní prvky:

1. Standardizace napětí a proudu

Zajištění správné elektrické kompatibility:

Převod úrovně napětí

- Běžné rozdíly napětí:

Systémy 24VDC vs. 12VDC

5VDC logic vs. 24VDC industrial

Rozsahy analogového napětí (0-10V vs. 0-5V)

- Přístupy ke konverzi:

Měniče stejnosměrného napětí

Opticky izolovaná rozhraní

Programovatelné převodníky signáluPřizpůsobení proudového signálu

- Změny proudového signálu:

4-20mA vs. 0-20mA

Konfigurace sourcing vs. sinking

Napájení ze smyčky vs. externí napájení

- Metody adaptace:

Měniče proudové smyčky

Moduly pro izolaci signálů

Konfigurovatelné vysílačeÚvahy o napájení

- Rozdíly v požadavcích na výkon:

Rozsahy tolerance napětí

Aktuální spotřeba

Požadavky na rozběh

- Strategie přizpůsobení:

Regulované zdroje napájení

Izolační transformátory

Proudová ochrana

2. Převod komunikačního protokolu

Přemostění různých komunikačních standardů:

Přizpůsobení digitálního protokolu

- Rozdíly v protokolu:

Varianty sběrnic (Profibus, DeviceNet atd.)

Průmyslový Ethernet4 (EtherCAT, Profinet atd.)

Proprietární protokoly

- Řešení konverze:

Převodníky protokolů

Zařízení brány

Víceprotokolová rozhraníStandardizace sériové komunikace

- Varianty sériového rozhraní:

RS-232 vs. RS-485

TTL vs. průmyslové úrovně

Rozdíly v přenosové rychlosti a formátu

- Adaptační přístupy:

Převodníky sériového rozhraní

Formátové překladače

Adaptéry přenosové rychlostiIntegrace bezdrátové komunikace

- Rozdíly v bezdrátových standardech:

Bezdrátové připojení IO-Link

Průmyslová technologie Bluetooth

Vlastní RF systémy

- Integrační metody:

Protokolové mosty

Bezdrátové brány

Více standardních bezdrátových rozhraní

3. Normalizace signálu zpětné vazby

Zajištění správné zpětné vazby o stavu a poloze:

Standardizace spínacích signálů

- Varianty výstupu spínače:

Konfigurace PNP vs. NPN5

Normálně otevřené vs. normálně uzavřené

Dvouvodičové vs. třívodičové provedení

- Standardizační přístupy:

Měniče signálu

Výstupní konfigurační adaptéry

Univerzální vstupní rozhraníPřevod analogové zpětné vazby

- Rozdíly v analogovém signálu:

Rozsahy napětí (0-10V, 0-5V, ±10V)

Proudové signály (4-20mA, 0-20mA)

Změny měřítka a posunu

- Metody konverze:

Měniče signálu

Převodníky rozsahu

Programovatelné vysílačeSnímač a zpětná vazba polohy

- Změny zpětné vazby polohy:

Inkrementální vs. absolutní snímače

Impulsní formáty (A/B, krok/směr)

Rozdíly v rozlišení

- Adaptační techniky:

Převodníky impulzního formátu

Násobiče/děliče rozlišení

Pozice překladatelů

Metodika provádění

Chcete-li provést efektivní konverzi signálu, postupujte podle tohoto strukturovaného přístupu:

Krok 1: Analýza řídicího rozhraní

Začněte komplexní znalostí požadavků na signál:

Stávající systémová dokumentace

- Kontrolní signály dokumentů:

Ovládací signály ventilů

Vstupy snímačů

Signály zpětné vazby

Komunikační rozhraní

- Identifikujte specifikace signálu:

Úrovně napětí/proudu

Komunikační protokoly

Požadavky na načasování

Specifikace zatíženíReplacement Požadavky na systém

- Zdokumentujte nové signály komponent:

Požadavky na řídicí vstupy

Specifikace výstupního signálu

Komunikační schopnosti

Požadavky na napájení

- Identifikace mezer v kompatibilitě:

Nesoulad napětí a proudu

Rozdíly v protokolech

Nekompatibility konektorů

Časové odchylkyDefinice provozních požadavků

- Určete kritické parametry:

Požadavky na dobu odezvy

Potřeba aktualizace rychlosti

Požadavky na přesnost

Očekávání spolehlivosti

- Stanovte kritéria výkonnosti:

Maximální přijatelná latence

Požadovaná přesnost signálu

Preference způsobu selhání

Krok 2: Vývoj řešení konverze

Vypracujte komplexní strategii konverze signálu:

Hodnocení standardního převodníku

- Prozkoumejte dostupná řešení:

Převodníky dodávané výrobcem

Zařízení rozhraní třetích stran

Univerzální převodníky signálu

- Zhodnoťte výkonnostní schopnosti:

Přesnost signálu

Doba odezvy

Hodnocení spolehlivostiNávrh vlastního rozhraní

- Vypracování specifikací:

Požadavky na převod signálu

Specifikace životního prostředí

Požadavky na integraci

- Vytvářejte podrobné návrhy:

Návrhy obvodů

Výběr komponent

Specifikace skříněVývoj hybridních řešení

- Kombinujte standardní a vlastní prvky:

Standardní převodníky signálu

Vlastní desky rozhraní

Programování specifické pro danou aplikaci

- Optimalizace pro výkon:

Minimalizace zpoždění signálu

Zajištění integrity signálu

Zavedení vhodné izolace

Krok 3: Implementace a ověření

Proveďte plán konverze s řádnou validací:

Řízené provádění

- Vypracování postupu instalace:

Schémata zapojení

Nastavení konfigurace

Testovací sekvence

- Vytvoření procesu ověřování:

Testy ověřování signálu

Ověřování časování

Provozní testováníOvěřování výkonu

- Zkouška za provozních podmínek:

Normální provoz

Podmínky maximálního zatížení

Scénáře obnovy po chybě

- Ověřte kritické parametry:

Přesnost signálu

Doba odezvy

Spolehlivost v podmínkách kolísáníDokumentace a standardizace

- Vytvoření podrobné dokumentace:

Schémata stavu konstrukce

Záznamy o konfiguraci

Průvodci řešením problémů

- Vypracování standardů:

Schválené specifikace převodníku

Požadavky na instalaci

Výkonnostní očekávání

Aplikace v reálném světě: Modernizace balicího zařízení

Jeden z mých nejúspěšnějších projektů konverze signálu byl pro výrobce balicích zařízení, který přešel z komponentů Festo na komponenty SMC. Jejich úkoly zahrnovaly:

- Přechod z ventilových terminálů Festo na ventilové rozvody SMC

- Integrace se stávajícím řídicím systémem PLC

- Udržování přesných časových vztahů

- Zachování diagnostických schopností

Zavedli jsme komplexní strategii konverze:

Analýza řídicího rozhraní

- Zdokumentované stávající terminálové signály Festo CPX

- Specifikované požadavky na náhradu SMC EX600

- Identifikované rozdíly v protokolech a signálech

- Určení kritických časových parametrůVývoj řešení konverze

- Navržený převodník protokolů pro komunikaci s průmyslovou sběrnicí

- Vytvořená rozhraní pro přizpůsobení signálu pro analogové senzory

- Vyvinutá normalizace zpětné vazby polohy

- Implementované mapování diagnostických signálůProvádění a ověřování

- Instalované součásti konverze

- Nakonfigurované mapování signálů

- Provedl komplexní testování

- Zdokumentovaná konečná konfigurace

Výsledky prokázaly bezproblémovou integraci:

| Metrické | Původní systém | Převedený systém | Výkon |

|---|---|---|---|

| Doba odezvy řízení | 12 ms | 11 ms | Zlepšení 8% |

| Přesnost zpětné vazby polohy | ±0,1 mm | ±0,1 mm | 100% udržovaný |

| Diagnostické schopnosti | 24 parametrů | 28 parametrů | Zlepšení 17% |

| Spolehlivost systému | 99,7% uptime | 99.8% uptime | Zlepšení 0.1% |

| Doba integrace | NEUPLATŇUJE SE | 8 hodin | V rámci plánu |

Klíčovým poznatkem bylo poznání, že úspěšná integrace řízení vyžaduje řešení všech signálových vrstev - napájení, řízení, zpětné vazby a komunikace. Zavedením komplexní strategie převodu, která zachovává integritu signálu a zároveň přizpůsobuje formáty a protokoly, se podařilo dosáhnout bezproblémové integrace mezi komponenty různých výrobců a zároveň skutečně zlepšit celkový výkon systému.

Závěr

Efektivní kompatibilita více značek pro systémy válců bez tyčí díky strategickému přizpůsobení rozhraní, přesné úpravě kolejnic a inteligentní konverzi řídicích signálů přináší značné výhody v oblasti efektivity údržby, správy náhradních dílů a spolehlivosti systému. Tyto přístupy obvykle přinášejí okamžitou návratnost díky snížení požadavků na skladové zásoby a zjednodušení údržby a zároveň poskytují dlouhodobou flexibilitu pro vývoj systému.

Nejdůležitějším poznatkem z mých zkušeností s implementací těchto řešení kompatibility v různých odvětvích je, že integrace mezi značkami je při správném přístupu zcela proveditelná. Zavedením standardizovaných metod přizpůsobení a vytvořením komplexní dokumentace se organizace mohou osvobodit od omezení specifických pro výrobce a vytvořit skutečně flexibilní pneumatické systémy.

Časté dotazy týkající se kompatibility více značek

Jaký je nejnáročnější aspekt kompatibility Festo-SMC?

Největší problémy představují rozdíly v montáži snímačů a zpětnovazebních signálů, které vyžadují mechanické přizpůsobení i konverzi signálu.

Zvládnou úpravy kolejnic stejné zatížení jako původní komponenty?

Správně navržené úpravy kolejnic obvykle zachovávají 90-95% původní nosnosti a zároveň zajišťují správné vyrovnání a provoz.

Jaký je typický časový rámec návratnosti investic při zavádění kompatibility více značek?

Většina organizací dosáhne plné návratnosti investic do 6-12 měsíců díky snížení nákladů na zásoby a zkrácení doby údržby.

Které značky jsou nejsnáze kompatibilní?

Společnosti Festo a SMC nabízejí nejjednodušší cestu kompatibility díky své rozsáhlé dokumentaci a podobné filozofii návrhu.

Přinášejí převodníky signálu významné zpoždění odezvy?

Moderní převodníky signálu obvykle přidávají pouze 1-5 ms zpoždění, což je ve většině pneumatických aplikací zanedbatelné.

-

Poskytuje podrobného průvodce běžnými průmyslovými závitovými normami, včetně G (BSPP), M (metrických) a Rc (BSPT), což je nezbytné pro zajištění těsnosti pneumatických spojů. ↩

-

Vysvětluje rozdíly mezi běžnými standardy T-drážek a C-drážek, které se používají pro montáž snímačů na pneumatické válce, a pomáhá technikům vybrat správný montážní hardware. ↩

-

Nabízí podrobné vysvětlení analýzy tolerancí (neboli stohování), kritické inženýrské metody používané k výpočtu kumulativního vlivu tolerancí dílů na konečné rozměry a uložení sestavy. ↩

-

Popisuje principy průmyslového Ethernetu, použití standardních ethernetových protokolů v průmyslovém prostředí s protokoly, které zajišťují determinismus a řízení v reálném čase potřebné pro automatizaci. ↩

-

Poskytuje přehledný návod, jak rozlišovat mezi typy výstupů senzorů PNP (sourcing) a NPN (sinking), což je základní znalost pro správné zapojení průmyslových řídicích obvodů. ↩