Dotkli jste se někdy pneumatický válec po nepřetržitém provozu a překvapilo vás, jak je horký? Toto teplo není jen nepříjemnost - představuje plýtvání energií, sníženou účinnost a potenciální problémy se spolehlivostí, které mohou stát váš provoz tisíce.

K přenosu tepla v pneumatických systémech dochází třemi mechanismy: vedením skrze materiály součástí, konvekcí mezi povrchy a vzduchem a sáláním z horkých povrchů. Pochopení a optimalizace těchto principů může snížit provozní teploty o 15-30%, prodloužit životnost součástí až o 40% a zlepšit energetickou účinnost o 5-15%.

Minulý měsíc jsem poskytoval konzultace pro potravinářský závod v Georgii, kde jejich beztlakové lahve selhávaly každé 3-4 měsíce kvůli tepelným problémům. Jejich tým údržby jednoduše vyměňoval komponenty, aniž by řešil hlavní příčinu. Uplatněním správných principů přenosu tepla jsme snížili provozní teploty o 22 °C a prodloužili životnost komponent na více než rok. Dovolte mi, abych vám ukázal, jak jsme to dokázali - a jak můžete stejné principy aplikovat na své systémy.

Obsah

- Výpočet součinitele vodivosti: Jak se teplo pohybuje vašimi součástmi?

- Metody zvyšování konvekce: Jaké techniky maximalizují přenos tepla ze vzduchu na povrch?

- Model účinnosti vyzařování: Kdy má tepelné vyzařování v pneumatických systémech význam?

- Závěr

- Často kladené otázky o přenosu tepla v pneumatických systémech

Výpočet součinitele vodivosti: Jak se teplo pohybuje vašimi součástmi?

Hlavním mechanismem přenosu tepla v pevných pneumatických součástech je vedení. Pochopení způsobu výpočtu a optimalizace součinitelů vedení je zásadní pro řízení teploty systému.

Součinitel tepelné vodivosti lze vypočítat pomocí následujícího postupu Fourierův zákon1: q = -k(dT/dx), kde q je tepelný tok (W/m²), k je tepelná vodivost (W/m-K) a dT/dx je teplotní gradient. U pneumatických součástí závisí účinná vodivost na výběru materiálu, kvalitě rozhraní a geometrických faktorech, které ovlivňují délku tepelné dráhy a plochu průřezu.

Vzpomínám si, jak jsem řešil problémy na výrobní lince v Tennessee, kde předčasně selhávala ložiska válců bez tyčí. Tým údržby vyzkoušel několik maziv, ale bez úspěchu. Když jsme analyzovali vodivé cesty, zjistili jsme, že na rozhraní ložiska a pouzdra je tepelné úzké hrdlo. Zlepšením povrchové úpravy a nanesením tepelně vodivé směsi jsme zvýšili efektivní součinitel vodivosti o 340% a poruchy jsme zcela odstranili.

Základní rovnice vedení

Rozebereme si klíčové rovnice pro výpočet vedení v pneumatických komponentech:

Fourierův zákon pro vedení tepla

Základní rovnice pro vedení tepla zní:

q = -k(dT/dx)

Kde:

- q = tepelný tok (W/m²)

- k = součinitel tepelné vodivosti (W/m-K)

- dT/dx = teplotní gradient (K/m)

Pro jednoduchý jednorozměrný případ s konstantním průřezem:

Q = kA(T₁-T₂)/L

Kde:

- Q = rychlost přenosu tepla (W)

- A = plocha průřezu (m²)

- T₁, T₂ = teploty na obou koncích (K)

- L = délka tepelné cesty (m)

Koncepce tepelného odporu

U složitých geometrií je často praktičtější metoda tepelného odporu:

R = L/(kA)

Kde:

- R = tepelný odpor (K/W)

Pro systémy s více komponenty v sérii:

Rtotal = R₁ + R₂ + R₃ + ... + Rₙ

A rychlost přestupu tepla je:

Q = ΔT/Rcelkem

Srovnání tepelné vodivosti materiálů

| Materiál | Tepelná vodivost (W/m-K) | Relativní vodivost | Běžné aplikace |

|---|---|---|---|

| Hliník | 205-250 | Vysoká | Válce, chladiče |

| Ocel | 36-54 | Střední | Konstrukční prvky |

| Nerezová ocel | 14-16 | Nízká a střední úroveň | Korozivní prostředí |

| Bronz | 26-50 | Střední | Ložiska, pouzdra |

| PTFE | 0.25 | Velmi nízká | Těsnění, ložiska |

| Nitrilový kaučuk | 0.13 | Velmi nízká | O-kroužky, těsnění |

| Vzduch (nehybný) | 0.026 | Extrémně nízká | Výplň mezer |

| Tepelná pasta | 3-8 | Nízká | Materiál rozhraní |

Kontaktní odpor v pneumatických sestavách

Na rozhraních mezi součástmi má kontaktní odpor významný vliv na přenos tepla:

Rkontakt = 1/(hc × A)

Kde:

- hc = kontaktní součinitel (W/m²-K)

- A = kontaktní plocha (m²)

Mezi faktory ovlivňující kontaktní odpor patří:

- Drsnost povrchu: Drsnější povrchy mají menší skutečnou kontaktní plochu

- Kontaktní tlak: Vyšší tlak zvyšuje efektivní kontaktní plochu

- Materiály rozhraní: Tepelné směsi vyplňují vzduchové mezery

- Čistota povrchu: Kontaminanty mohou zvýšit odolnost

Případová studie: Tepelná optimalizace válce bez tyčí

Pro magnetický válec bez tyčí, který má tepelné problémy:

| Komponenta | Originální design | Optimalizovaný design | Zlepšení |

|---|---|---|---|

| Těleso válce | Eloxovaný hliník | Stejný materiál, vylepšená povrchová úprava | 15% lepší vedení |

| Rozhraní ložisek | Kontakt kov na kov | Přidaná tepelná směs | 340% lepší vedení |

| Montážní držáky | Lakovaná ocel | Holý hliník | 280% lepší vedení |

| Celkový tepelný odpor | 2,8 K/W | 0,7 K/W | Redukce 75% |

| Provozní teplota | 78°C | 56°C | Snížení o 22 °C |

| Životnost součásti | 4 měsíce | >12 měsíců | 3× zlepšení |

Praktické techniky optimalizace vedení

Na základě zkušeností se stovkami pneumatických systémů uvádím nejúčinnější přístupy ke zlepšení vodivosti:

Optimalizace rozhraní

- Povrchová úprava: Zlepšení hladkosti krycího povrchu na Ra 0,4-0,8 μm.

- Materiály tepelného rozhraní2: Použijte vhodné směsi (3-8 W/m-K).

- Utahovací moment spojovacího materiálu: Zajistěte správné utažení pro optimální přítlak

- Čistota: Před montáží odstraňte všechny oleje a nečistoty

Strategie výběru materiálu

- Kritické tepelné dráhy: Použijte vysoce vodivé materiály (hliník, měď).

- Tepelné přestávky: Záměrně používejte materiály s nízkou vodivostí, abyste izolovali teplo.

- Kompozitní přístupy: Kombinace materiálů pro dosažení optimálního poměru výkon/cena

- Anizotropní materiály: V případě potřeby využijte směrovou vodivost

Geometrická optimalizace

- Délka tepelné dráhy: Minimalizace vzdálenosti mezi zdroji tepla a chladiči

- Plocha průřezu: Maximalizujte plochu kolmou na tepelný tok

- Tepelné překážky: Identifikujte a odstraňte zúžení tepelné dráhy

- Nadbytečné cesty: Vytvoření více paralelních vodivých tras

Metody zvyšování konvekce: Jaké techniky maximalizují přenos tepla ze vzduchu na povrch?

Konvekce je často limitujícím faktorem chlazení pneumatických systémů. Zlepšení konvekčního přenosu tepla může výrazně zlepšit tepelné řízení a výkon systému.

Následuje konvektivní přenos tepla Newtonův zákon ochlazování3: Q = hA(Ts-T∞), kde h je koeficient konvekce (W/m²-K), A je plocha povrchu a (Ts-T∞) je rozdíl teplot mezi povrchem a kapalinou. Metody vylepšení zahrnují zvětšení plochy povrchu pomocí žeber, zlepšení rychlosti proudění tekutiny pomocí usměrněného proudění vzduchu a optimalizaci vlastností povrchu pro podporu turbulentních mezních vrstev.

Během auditu energetické účinnosti v balírně v Arizoně jsem narazil na pneumatický systém pracující v prostředí s teplotou 43 °C. Jejich válce bez tyčí se přehřívaly, přestože splňovaly všechny požadavky na údržbu. Zavedením cíleného zlepšení konvekce - přidáním malých hliníkových žeber a ventilátoru s nízkou spotřebou energie - jsme zvýšili konvekční součinitel o 450%. Tím se provozní teploty snížily z nebezpečných hodnot na hodnoty v rámci specifikací bez jakýchkoli větších úprav systému.

Základy konvekčního přenosu tepla

Základní rovnice pro konvektivní přenos tepla zní:

Q = hA(Ts-T∞)

Kde:

- Q = rychlost přenosu tepla (W)

- h = součinitel konvekce (W/m²-K)

- A = plocha povrchu (m²)

- Ts = povrchová teplota (K)

- T∞ = teplota kapaliny (vzduchu) (K)

Koeficient konvekce h závisí na více faktorech:

- Vlastnosti kapaliny (hustota, viskozita, tepelná vodivost)

- Charakteristiky proudění (rychlost, turbulence)

- Geometrie a orientace povrchu

- Režim proudění (přirozená vs. nucená konvekce)

Přirozená vs. nucená konvekce

| Parametr | Přirozená konvekce | Nucená konvekce | Důsledky |

|---|---|---|---|

| Typická hodnota h | 5-25 W/m²-K | 25-250 W/m²-K | Nucená konvekce může být 10× účinnější. |

| Hnací síla | Vztlak (rozdíl teplot) | Vnější tlak (ventilátory, dmychadla) | Nucená konvekce je méně závislá na teplotě |

| Vzor toku | Vertikální proudění podél povrchů | Směrové na základě mechanismu vynucování | Nucený průtok lze optimalizovat pro konkrétní komponenty |

| Spolehlivost | Pasivní, vždy přítomný | Vyžaduje napájení a údržbu | Přirozená konvekce zajišťuje základní chlazení |

| Požadavky na prostor | Vyžaduje volný prostor pro cirkulaci vzduchu | Vyžaduje prostor pro vzduchotechnické jednotky a potrubí. | Nucené systémy vyžadují více plánování |

Techniky zvyšování konvekce

Zvětšení plochy

Zvětšení efektivní plochy díky:

Ploutve a rozšířené plochy

- Kolíkové ploutve: Všesměrové proudění vzduchu, zvětšení plochy 150-300%

- Deskové ploutve: Směrové proudění vzduchu, zvětšení plochy 200-500%

- Vlnité povrchy: 50-150% nárůst plochyZdrsnění povrchu

- Mikrotextury: Efektivní zvětšení plochy: 5-15%

- Drážkované povrchy: zvýšení o 10-30% plus efekty mezní vrstvy

- Drážkované vzory: 15-40% zvýšení se směrovými výhodami

Manipulace s tokem

Zlepšení vlastností proudění vzduchu prostřednictvím:

Systémy nuceného větrání

- Ventilátory: Směrové proudění vzduchu, 200-600% h zlepšení

- Dmychadla: Vysokotlaký průtok, 300-800% h zlepšení

- Trysky stlačeného vzduchu: 400-1000% místní zlepšení hOptimalizace průtokové cesty

- Baffles: Přímý přístup vzduchu ke kritickým komponentům

- Venturiho efekt: Urychlují vzduch nad určitými povrchy

- Vírové generátory: Vytvářejte turbulence pro narušení mezní vrstvy

Úpravy povrchu

Změna vlastností povrchu za účelem zvýšení konvekce:

Ošetření emisivity

- Černý oxid: Zvyšuje emisivitu na 0,7-0,9

- eloxování: Řízená emisivita od 0,4-0,9

- Barvy a nátěry: Přizpůsobitelná emisivita až 0,98Kontrola smáčivosti

- Hydrofilní nátěry: Zlepšují chlazení kapalinou

- Hydrofobní povrchy: Předcházejte problémům s kondenzací

- Vzorovaná smáčivost: Řízený tok kondenzátu

Praktický příklad implementace

Pro pneumatické válce bez tyčí, které pracují v prostředí s vysokou teplotou:

| Metoda vylepšení | Provádění | h Zlepšení | Snížení teploty |

|---|---|---|---|

| Kolíkové ploutve (6 mm) | Hliníkové příchytné lamely, rozteč 10 mm | 180% | 12°C |

| Řízené proudění vzduchu | 80mm, 2W ventilátor DC při rychlosti 1,5 m/s | 320% | 18°C |

| Povrchová úprava | Černé eloxování | 40% | 3°C |

| Kombinovaný přístup | Všechny metody integrované | 450% | 24°C |

Korelace Nusseltova čísla pro návrhové výpočty

Pro inženýrské výpočty se Nusseltovo číslo4 (Nu) poskytuje bezrozměrný přístup ke konvekci:

Nu = hL/k

Kde:

- L = charakteristická délka

- k = tepelná vodivost kapaliny

Pro nucenou konvekci nad plochou deskou:

Nu = 0,664Re^(1/2)Pr^(1/3) (laminární proudění)

Nu = 0,037Re^(4/5)Pr^(1/3) (turbulentní proudění)

Kde:

- Re = Reynoldsovo číslo (rychlost × délka × hustota / viskozita).

- Pr = Prandtlovo číslo (měrné teplo × viskozita / tepelná vodivost)

Tyto korelace umožňují inženýrům předpovídat konvekční koeficienty pro různé konfigurace a podle toho optimalizovat strategie chlazení.

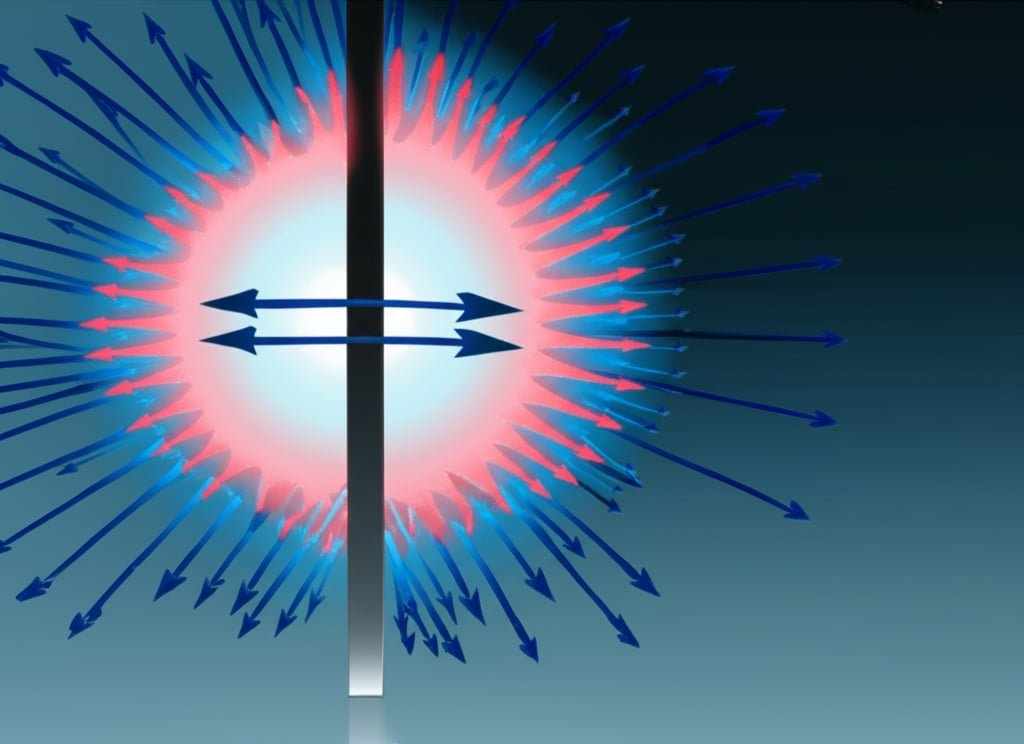

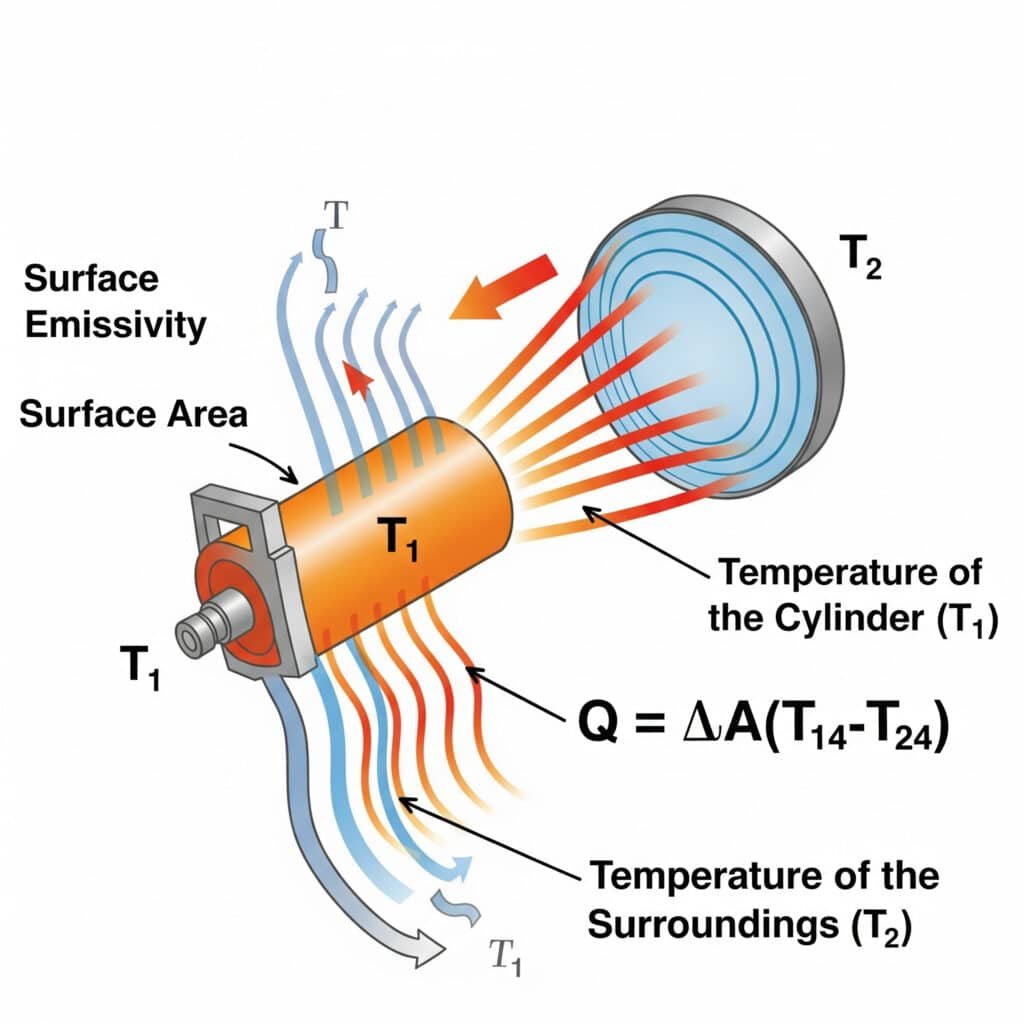

Model účinnosti vyzařování: Kdy má tepelné vyzařování v pneumatických systémech význam?

Sálání je v tepelném managementu pneumatických systémů často přehlíženo, ale v mnoha aplikacích může představovat 15-30% celkového přenosu tepla. Pochopení toho, kdy a jak optimalizovat sálavý přenos tepla, je pro komplexní tepelný management klíčové.

Přenos tepla sáláním probíhá podle Stefanův-Boltzmannův zákon5: Q = εσA(T₁⁴-T₂⁴), kde ε je emisivita povrchu, σ je Stefanova-Boltzmannova konstanta, A je plocha povrchu a T₁ a T₂ jsou absolutní teploty vyzařujícího povrchu a okolí. Účinnost vyzařování v pneumatických systémech závisí především na emisivitě povrchu, teplotním rozdílu a činitelích pohledu mezi součástmi a jejich okolím.

Nedávno jsem pomáhal jednomu výrobci polovodičových zařízení v Oregonu vyřešit problémy s přehříváním jeho přesných válců bez tyčí. Jejich inženýři se zaměřili výhradně na vedení a konvekci, ale přehlédli záření. Nanesením povlaku s vysokou emisivitou (zvýšení ε z 0,11 na 0,92) jsme zvýšili přenos tepla sáláním o více než 700%. Toto jednoduché pasivní řešení snížilo provozní teplotu o 9 °C bez jakýchkoli pohyblivých částí nebo spotřeby energie - což je v prostředí čistých prostor kritický požadavek.

Základy přenosu tepla sáláním

Základní rovnice pro sálavý přenos tepla zní:

Q = εσA(T₁⁴-T₂⁴)

Kde:

- Q = rychlost přenosu tepla (W)

- ε = emisivita (bezrozměrná, 0-1)

- σ = Stefanova-Boltzmannova konstanta (5,67 × 10-⁸ W/m²-K⁴)

- A = plocha povrchu (m²)

- T₁ = absolutní teplota povrchu (K)

- T₂ = absolutní teplota okolí (K)

Hodnoty emisivity povrchu pro běžné pneumatické materiály

| Materiál/povrch | Emisivita (ε) | Účinnost vyzařování | Potenciál vylepšení |

|---|---|---|---|

| Leštěný hliník | 0.04-0.06 | Velmi špatný | >1500% možné zlepšení |

| Eloxovaný hliník | 0.7-0.9 | Vynikající | Již optimalizováno |

| Nerezová ocel (leštěná) | 0.07-0.14 | Špatný | >600% možné zlepšení |

| Nerezová ocel (oxidovaná) | 0.6-0.85 | Dobrý | Možnost mírného zlepšení |

| Ocel (leštěná) | 0.07-0.10 | Špatný | Možnost zlepšení >900% |

| Ocel (oxidovaná) | 0.7-0.9 | Vynikající | Již optimalizováno |

| Lakované povrchy | 0.8-0.98 | Vynikající | Již optimalizováno |

| PTFE (bílý) | 0.8-0.9 | Vynikající | Již optimalizováno |

| Nitrilový kaučuk | 0.86-0.94 | Vynikající | Již optimalizováno |

Zobrazení faktorů

Výměna záření závisí nejen na emisivitě, ale také na geometrických vztazích mezi povrchy:

F₁₂ = Podíl záření, které opouští povrch 1 a dopadá na povrch 2.

U složitých geometrií lze faktory zobrazení vypočítat pomocí:

- Analytická řešení pro jednoduché geometrie

- Zobrazit algebru faktorů pro kombinaci známých řešení

- Numerické metody pro komplexní uspořádání

- Empirické aproximace pro praktické inženýrství

Závislost záření na teplotě

Díky teplotnímu vztahu čtvrté mocniny je záření účinné zejména při vyšších teplotách:

| Povrchová teplota | Procento přenosu tepla sáláním* |

|---|---|

| 30°C (303K) | 5-15% |

| 50°C (323K) | 10-25% |

| 75°C (348K) | 15-35% |

| 100 °C (373 K) | 25-45% |

| 150°C (423K) | 35-60% |

*Předpokládáme podmínky přirozené konvekce, ε = 0,8, okolní teplota 25 °C.

Strategie zvyšování účinnosti záření

Na základě svých zkušeností s průmyslovými pneumatickými systémy uvádím nejúčinnější přístupy ke zlepšení přenosu tepla zářením:

Modifikace emisivity povrchu

Povlaky s vysokou emisivitou

- Černý elox pro hliník (ε ≈ 0,8-0,9)

- Černý oxid pro ocel (ε ≈ 0,7-0,8)

- Speciální keramické povlaky (ε ≈ 0,9-0,98)Texturování povrchu

- Mikrodrsnění zvyšuje efektivní emisivitu

- Porézní povrchy zlepšují radiační vlastnosti

- Kombinované vylepšení emisivity/konvekce

Optimalizace životního prostředí

Řízení okolní teploty

- Stínění před horkým zařízením/procesy

- Chladné stěny/stropy pro lepší výměnu záření

- Reflexní bariéry, které směrují záření na chladnější povrchy.Zobrazení faktoru Zlepšení

- Orientace pro maximální vystavení chladným povrchům

- Odstranění blokujících předmětů

- Reflektory pro zlepšení výměny záření s chladnějšími oblastmi

Případová studie: Zlepšení radiace v přesné pneumatice

Pro vysoce přesný beztyčový válec v prostředí čistých prostor:

| Parametr | Originální design | Design se zvýšenou radiační účinností | Zlepšení |

|---|---|---|---|

| Povrchový materiál | Leštěný hliník (ε ≈ 0,06) | Hliník s keramickým povlakem (ε ≈ 0,94) | 1467% zvýšení emisivity |

| Přenos tepla sáláním | 2.1W | 32.7W | 1457% zvýšení záření |

| Provozní teplota | 68°C | 59°C | Snížení o 9 °C |

| Životnost součásti | 8 měsíců | >24 měsíců | 3× zlepšení |

| Náklady na implementaci | – | $175 na válec | Návratnost 4,2 měsíce |

Sálání vs. jiné způsoby přenosu tepla

Pro efektivní tepelný management je zásadní pochopit, kdy záření převládá:

| Stav | Dominance vedení | Převaha konvekce | Dominance záření |

|---|---|---|---|

| Teplotní rozsah | Nízká až vysoká | Nízká až střední | Střední až vysoká |

| Vlastnosti materiálu | Materiály s vysokým k | Nízký k, vysoký povrch | Vysoké ε povrchy |

| Faktory prostředí | Dobrý tepelný kontakt | Pohybující se vzduch, ventilátory | Velký teplotní rozdíl |

| Omezení prostoru | Pevné balení | Otevřené proudění vzduchu | Výhled do chladnějšího okolí |

| Nejlepší aplikace | Rozhraní složek | Obecné chlazení | Horké povrchy, vakuum, nehybný vzduch |

Závěr

Zvládnutí principů přenosu tepla - výpočet součinitele vedení, metody zvyšování konvekce a modelování účinnosti vyzařování - poskytuje základ pro efektivní řízení tepla v pneumatických systémech. Uplatněním těchto principů můžete snížit provozní teploty, prodloužit životnost součástí a zlepšit energetickou účinnost a zároveň zajistit spolehlivý provoz i v náročných podmínkách.

Často kladené otázky o přenosu tepla v pneumatických systémech

Jaký je typický nárůst teploty v pneumatických válcích během provozu?

U pneumatických válců dochází při nepřetržitém provozu obvykle k nárůstu teploty o 20-40 °C nad okolní teplotu. Toto zvýšení je důsledkem tření mezi těsněním a stěnami válce, ohřevu vzduchu při kompresi a přeměny mechanické práce na teplo. U bezprutových válců dochází často k vyššímu nárůstu teploty (30-50 °C) v důsledku jejich složitějších těsnicích systémů a soustředěného vzniku tepla v sestavě ložisko/těsnění.

Jak ovlivňuje provozní tlak vznik tepla v pneumatických systémech?

Provozní tlak má významný vliv na produkci tepla, přičemž vyšší tlaky vytvářejí více tepla prostřednictvím několika mechanismů. Každé zvýšení provozního tlaku o 1 bar obvykle zvyšuje produkci tepla o 8-12% v důsledku větších třecích sil mezi těsněními a povrchy, vyššího ohřevu při stlačení a zvýšených ztrát souvisejících s netěsnostmi. Tento vztah je přibližně lineární v běžných provozních rozsazích (3-10 barů).

Jaký je optimální způsob chlazení pneumatických součástí v různých prostředích?

Optimální způsob chlazení se liší podle prostředí: v čistém prostředí s mírnou teplotou (15-30 °C) často postačuje přirozená konvekce s vhodnými rozestupy mezi součástmi. V prostředí s vysokou teplotou (30-50 °C) je nutná nucená konvekce pomocí ventilátorů nebo stlačeného vzduchu. V extrémně horkých podmínkách (>50 °C) nebo tam, kde je omezeno proudění vzduchu, mohou být nutné aktivní metody chlazení, jako jsou termoelektrické chladiče nebo kapalinové chlazení. Ve všech případech poskytuje maximální vyzařování prostřednictvím povrchů s vysokou emisivitou dodatečné pasivní chlazení.

Jak vypočítám celkový přenos tepla z pneumatické součásti?

Vypočítejte celkový přenos tepla sečtením příspěvků jednotlivých mechanismů: Qtotal = Qconduction + Qconvection + Qradiation. Pro vedení použijte Q = kA(T₁-T₂)/L pro každou tepelnou cestu. Pro konvekci použijte Q = hA(Ts-T∞) s příslušnými konvekčními koeficienty. Pro záření použijte Q = εσA(T₁⁴-T₂⁴). Ve většině průmyslových pneumatických aplikací pracujících při teplotách 30-80 °C je přibližné rozdělení 20-40% vedení, 40-70% konvekce a 10-30% záření.

Jaký je vztah mezi teplotou a životností pneumatických součástí?

Životnost součástek exponenciálně klesá s rostoucí teplotou podle modifikovaného Arrheniova vztahu. Obecně platí, že každé zvýšení provozní teploty o 10 °C snižuje životnost těsnění a komponent o 40-50%. To znamená, že součástka pracující při teplotě 70 °C může mít pouze třetinovou životnost ve srovnání se stejnou součástkou pracující při teplotě 50 °C. Tento vztah je obzvláště kritický pro polymerní komponenty, jako jsou těsnění, ložiska a těsnění, které často určují interval údržby pneumatických systémů.

-

Poskytuje základní vysvětlení Fourierova zákona, základního principu, který popisuje vedení tepla pevnými materiály na základě jejich tepelné vodivosti a teplotního gradientu. ↩

-

Vysvětluje funkci a typy materiálů tepelného rozhraní (TIM), které se používají k vyplnění mikroskopických vzduchových mezer mezi součástmi za účelem zlepšení vedení tepla a snížení tepelného odporu. ↩

-

Podrobně se seznámí s principy Newtonova chladicího zákona, který řídí, jak se objekty ochlazují předáváním tepla okolní tekutině konvekcí, což je klíčový faktor při návrhu chlazení systému. ↩

-

Nabízí podrobný pohled na Nusseltovo číslo, kritickou bezrozměrnou veličinu v dynamice tekutin a přenosu tepla, která vyjadřuje poměr konvektivního a konduktivního přenosu tepla přes hranici. ↩

-

Popisuje Stefanův-Boltzmannův zákon, základní fyzikální princip, který kvantifikuje celkovou energii vyzářenou černým tělesem, což je nezbytné pro výpočet tepelných ztrát z horkých povrchů. ↩