Standardní dvoupolohové válce omezují flexibilitu automatizace a nutí konstruktéry používat složité mechanické systémy nebo drahé systémy. servo řešení1, což zvyšuje náklady o 200-400% a zvyšuje složitost údržby. Vícepolohové válce dosahují mezipolohových dorazů pomocí mechanických detentů, pneumatického sekvenčního řízení nebo elektronických systémů řízení polohy, které přesně umístí píst do předem určených poloh podél délky zdvihu, což umožňuje složité automatizační sekvence s jediným pohonem. Minulý týden jsem pomáhal Marcusovi, balicímu inženýrovi z Wisconsinu, jehož třídicí systém potřeboval tři různé pozice, ale potýkal se se složitostí a náklady na uspořádání více válců. 🎯

Obsah

- Jaké jsou různé typy technologií vícepolohových válců?

- Jak mechanické detenční systémy zajišťují spolehlivé řízení polohy?

- Proč jsou vícepolohové válce Bepto chytrou volbou pro komplexní automatizaci?

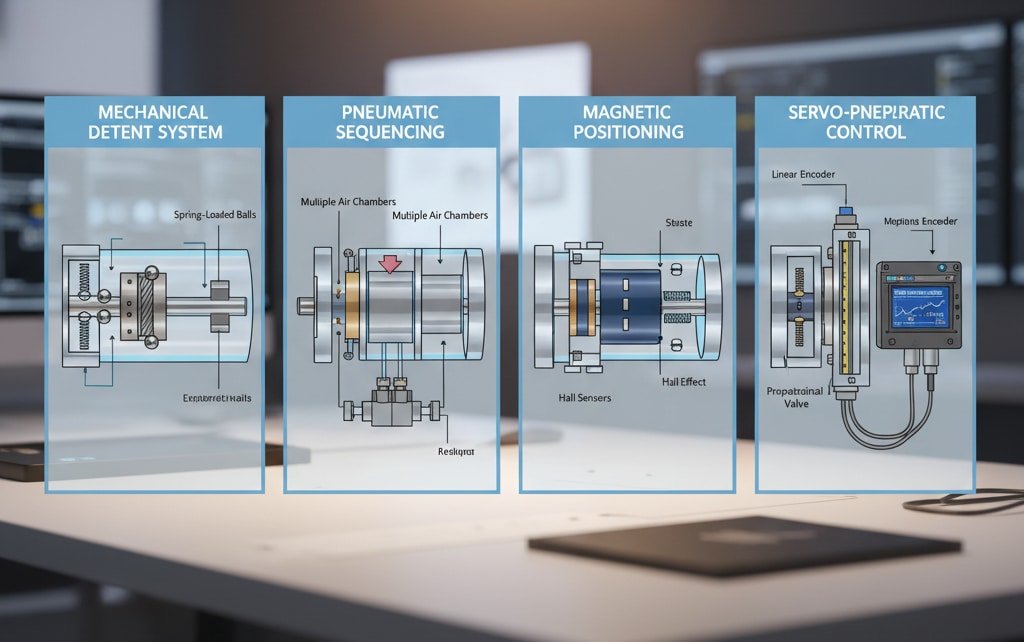

Jaké jsou různé typy technologií vícepolohových válců?

Znalost různých technologií vícepolohových válců pomáhá konstruktérům vybrat optimální řešení pro jejich specifické požadavky na automatizaci a přesnost.

Vícepolohové válce využívají mechanické detenční systémy s odpruženými kuličkami, pneumatické sekvenční řízení s více vzduchovými komorami, magnetické polohování s Hallovými senzory nebo servopneumatické řízení s elektronickou zpětnou vazbou k dosažení přesných mezipoloh podél zdvihu válce.

Mechanické detenční systémy

Pružinové kulové pojistky:

- Přesné drážky v pístní tyči

- Pružinové kuličky se zapínají do detenčních pozic

- Možnost mechanického ovládání pro nouzový provoz

- Pro udržování polohy není nutné externí napájení

Aretace s vačkovým ovládáním:

- Otočný vačkový mechanismus ovládá volbu polohy

- Více poloh detentu na jednu otáčku

- Vysoká přídržná síla

- Vhodné pro náročné aplikace

Klínovité západky:

- Kuželové klíny zajišťují polohování

- Samosvorná konstrukce zabraňuje smyku

- Vysoká přesnost a opakovatelnost

- Kompaktní konstrukce pro aplikace s omezeným prostorem

Pneumatické sekvenční systémy

Vícekomorový design:

- Samostatné vzduchové komory pro každou polohu

- Sekvenční ovládání ventilů pro volbu polohy

- Nezávislá regulace tlaku v každé komoře

- Plynulé přechody mezi pozicemi

Pilotní sekvenování:

- Malé pilotní válce ovládají polohy hlavních válců

- Nižší spotřeba vzduchu ve srovnání s vícekomorovými

- Rychlejší odezva

- Nižší náklady než u celých vícekomorových systémů

Elektronické řízení polohy

| Typ technologie | Přesnost polohy | Doba odezvy | Požadavky na napájení | Typické aplikace |

|---|---|---|---|---|

| Mechanický detent | ±0,1 mm | 0,5-1,0 s | Žádné | Montáž, třídění |

| Pneumatická sekvence | ±0,5 mm | 0,3-0,8 s | Stlačený vzduch | Manipulace s materiálem |

| Magnetická poloha | ±0,05 mm | 0,2-0,5 s | 24V DC | Přesná montáž |

| Servopneumatické | ±0,01 mm | 0,1-0,3 s | 24V DC + zpětná vazba | Vysoce přesné aplikace |

Magnetická polohovací technologie

- Bezkontaktní detekce polohy

- Vícenásobné magnetické terče na pístu

- Elektronické ověřování polohy

- Programovatelné polohové body

Sítě jazýčkových spínačů:

- Jednoduchá detekce polohy zapnuto/vypnuto

- Více spínačů po celé délce válce

- Cenově výhodné pro základní polohování

- Spolehlivost v náročných podmínkách

Integrace servopneumatiky

Systémy zpětné vazby polohy:

- Lineární snímače3 poskytují přesné údaje o poloze

- Uzavřená regulační smyčka pro přesnost

- Programovatelné mezipolohy

- Možnost dynamického nastavení polohy

Proporcionální řízení ventilů:

- Variabilní regulace průtoku pro plynulé polohování

- Elektronická regulace tlaku

- Programování více pozic

- Integrace s Systémy PLC4

Marcusova aplikace balení dokonale ukázala potřebu vícepolohové technologie. Jeho systém vyžadoval tři přesné polohy: odběr produktu (25 mm), kontrolní stanici (75 mm) a konečné umístění (125 mm). Tradiční řešení by vyžadovala tři samostatné válce nebo složité mechanické vazby. Náš mechanický detenční válec Bepto zajišťoval všechny tři polohy v jediné spolehlivé jednotce! 📦

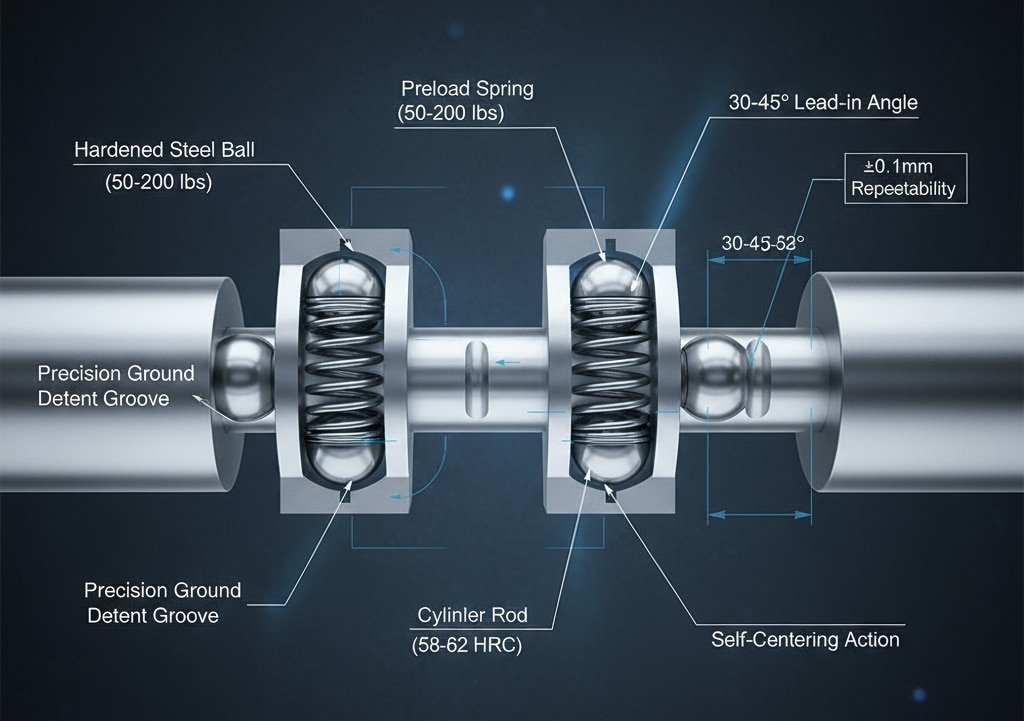

Jak mechanické detenční systémy zajišťují spolehlivé řízení polohy?

Mechanické detenční systémy nabízejí robustní polohování nezávislé na napájení prostřednictvím přesně navržených mechanických rozhraní, která uzamknou válec v předem určených polohách.

Mechanické detenční systémy využívají pružinové kuličky nebo klíny, které zapadají do přesně obrobených drážek nebo zářezů v tyči válce a zajišťují pozitivní mechanickou aretaci v mezipolohách s vysokou opakovatelností a přídržnou silou bez nutnosti externího napájení nebo složitého ovládání.

Konstrukce detenčního mechanismu

Konfigurace kuličkového detentu:

- Kalené ocelové kuličky (obvykle o průměru 6-12 mm)

- Síla předpětí pružiny 50-200 lbs

- Přesně vybroušené drážky detentů

- Samostředicí činnost pro opakovatelnost

Geometrie zasnoubení:

- 30-45stupňové úhly náběhu pro hladký záběr

- Profil drážky s plným poloměrem pro maximální kontakt

- Tvrzené povrchy (58-62 HRC) pro odolnost proti opotřebení

- Správné vůle pro spolehlivý provoz

Přesnost a opakovatelnost polohy

Mechanická přesnost:

- Tolerance obrábění drážek ±0,025 mm

- Tolerance průměru kuličky ±0,0025 mm

- Konzistence síly pružiny ±5%

- Celková opakovatelnost polohy ±0,1 mm

Faktory ovlivňující přesnost:

- Výrobní tolerance součástí detentu

- Vzorky opotřebení při delším provozu

- Změny zatížení ovlivňující záběrovou sílu

- Vliv teploty na rozměry materiálu

Analýza síly a přídržné síly

Zapojení sil:

- Předpětí pružiny určuje záběrovou sílu

- Kontaktní plocha koule ovlivňuje rozložení napětí

- Geometrie drážky ovlivňuje přídržnou sílu

- Překonávací síla obvykle 2-3x větší než záběrová síla

Výpočty přídržné síly:

- Axiální přídržná síla = síla pružiny × sin(úhel drážky)

- Bezpečnostní faktor obvykle 3:1 pro dynamické zatížení

- Teplotní kompenzace změny síly pružiny

- Ověření nosnosti testováním

Varianty provedení a konfigurace

| Typ Detent | Dostupné pozice | Držení síly | Přepsat sílu | Nejlepší aplikace |

|---|---|---|---|---|

| Detekce koule | 2-8 pozic | 100-500 liber | 200-1000 liber | Obecná automatizace |

| Zámek klínu | 2-4 pozice | 500-2000 liber | 1000-4000 liber | Náročné aplikace |

| Detekce vačky | 3-12 pozic | 200-800 liber | 400-1600 liber | Vícestupňové procesy |

| Magnetický detent | 2-6 pozic | 50-300 liber | 100-600 liber | Čisté prostředí |

Postupy instalace a nastavení

Počáteční nastavení:

- Ověřte soulad polohy detentu s požadavky aplikace

- Nastavte předpětí pružiny pro správnou záběrovou sílu

- Zkouška síly ovládání pro nouzový provoz

- Dokumentujte nastavení polohy pro účely údržby

Požadavky na údržbu:

- Pravidelná kontrola opotřebení drážky detentu

- Každoroční ověřování síly jara

- Mazání pohyblivých součástí

- Výměna opotřebovaných detentů

Řešení běžných problémů

Drift polohy:

- Zkontrolujte vzory opotřebení drážek detentu

- Ověřte specifikace síly pružiny

- Zkontrolujte, zda není mechanismus detence znečištěný

- Vyhodnocení podmínek zatížení v závislosti na přídržné síle

Problémy se zapojením:

- Zkontrolujte opotřebení koule nebo klínu

- Zkontrolujte povrchovou úpravu drážek

- Ověřte správné mazání

- Posouzení souladu mezi složkami

Úvahy o životním prostředí

Vliv teploty:

- Změna síly pružiny v závislosti na teplotě

- Tepelná roztažnost součástí detentu

- Výběr materiálu pro teplotní rozsah

- Kompenzační techniky pro extrémní podmínky

Ochrana proti kontaminaci:

- Utěsněné detenční mechanismy pro znečištěné prostředí

- Požadavky na filtraci přiváděného vzduchu

- Ochranné kryty vnějších součástí

- Postupy čištění pro údržbu

Jennifer, konstruktérka strojů ze Severní Karolíny, potřebovala spolehlivé polohování pro svůj svařovací přípravek, který pracoval v náročném výrobním prostředí. Standardní pneumatické polohovací systémy selhávaly kvůli znečištění a přerušení napájení. Náš mechanický detenční systém zajišťoval konzistentní polohování bez ohledu na stav napájení a ukázal se jako odolný vůči svařovacímu prostředí. elektromagnetické rušení5! ⚡

Proč jsou vícepolohové válce Bepto chytrou volbou pro komplexní automatizaci?

Naše pokročilá technologie vícepolohových válců kombinuje precizní konstrukci, flexibilní možnosti konfigurace a nákladově efektivní řešení, která zjednodušují složité automatizační úkoly.

Vícepolohové válce Bepto se vyznačují precizně zpracovanými odpojovacími systémy, přizpůsobitelnými konfiguracemi poloh, robustní konstrukcí pro průmyslové prostředí a komplexní technickou podporou, která zajišťuje spolehlivý vícepolohový provoz za cenu 60% nižší než u alternativních servopohonů při zachování vynikající přesnosti a trvanlivosti.

Pokročilé technické funkce

Přesná výroba:

- CNC obráběné drážky s tolerancí ±0,01 mm

- Tvrzené a broušené povrchy detentů (60+ HRC)

- Přesně sladěné sestavy pružin

- Opakovatelnost polohy testovaná na kvalitu

Možnosti přizpůsobení:

- K dispozici jsou konfigurace se 2 až 8 pozicemi

- Vlastní rozteč pozic od 10 mm do 500 mm

- Variabilní přídržná síla od 50 do 2000 liber

- Speciální materiály pro drsné prostředí

Možnosti konfigurace a flexibilita

Standardní konfigurace:

- 3polohové válce (nejoblíbenější)

- Rovnoměrné rozestupy nebo vlastní intervaly polohy

- Více velikostí otvorů od 1,5″ do 8″

- Délka zdvihu až 60 palců

Vlastní řešení:

- Asymetrické rozteče poloh

- Variabilní detenční síly na pozici

- Speciální konfigurace montáže

- Integrované senzory a systémy zpětné vazby

Specifikace výkonu

| Otvor válce | Maximální pozice | Přesnost polohy | Držení síly | Provozní tlak |

|---|---|---|---|---|

| 1,5″ (40 mm) | 6 pozic | ±0,1 mm | 200 liber | 80-150 PSI |

| 2,5″ (63 mm) | 8 pozic | ±0,1 mm | 400 liber | 80-150 PSI |

| 4″ (100 mm) | 6 pozic | ±0,05 mm | 800 liber | 80-150 PSI |

| 6″ (160 mm) | 4 pozice | ±0,05 mm | 1500 liber | 80-150 PSI |

Výhody kvality a spolehlivosti

Testovací normy:

- Testování životnosti 5 milionů cyklů

- Ověření opakovatelnosti polohy

- Ověřování přídržné síly

- Zkoušky odolnosti proti vlivům prostředí

Vlastnosti spolehlivosti:

- Zapečetěné detenční mechanismy

- Materiály odolné proti korozi

- Teplotně stabilní pružiny

- Konstrukce odolná proti kontaminaci

Analýza efektivity nákladů

Úspora počáteční investice:

- 60% nižší náklady než u servopneumatických systémů

- 40% méně než víceválcové uspořádání

- Snížení složitosti instalace

- Nižší požadavky na řídicí systém

Přínosy v oblasti provozních nákladů:

- Pro udržování polohy není nutné externí napájení

- Minimální požadavky na údržbu

- Snížení zásob náhradních dílů

- Nižší spotřeba energie

Technická podpora a služby

Technická pomoc:

- Analýza použití a dimenzování válců

- Vlastní návrh konfigurace polohy

- Pokyny pro instalaci a nastavení

- Podpora při řešení problémů a optimalizaci

Dokumentace a školení:

- Komplexní instalační příručky

- Dokumentace postupů údržby

- Programy technického vzdělávání

- Online zdroje podpory

Integrace a kompatibilita

Integrace řídicího systému:

- Kompatibilní se standardními pneumatickými ventily

- Volitelné snímače zpětné vazby polohy

- Možnosti integrace PLC

- Standardní průmyslová montážní rozhraní

Aplikace pro modernizaci:

- Přímá náhrada stávajících válců

- Kompatibilita montáže s hlavními značkami

- Možnosti závitů (NPT, G, M5)

- K dispozici jsou vlastní řešení adaptérů

Úspěšné příběhy a aplikace

Osvědčené aplikace:

- Polohovací systémy montážních linek

- Zařízení pro manipulaci s materiálem

- Automatizace balicích strojů

- Zkušební a kontrolní zařízení

Výsledky zákazníků:

- 95% snížení složitosti polohovacího systému

- 80% zlepšení konzistence doby cyklu

- 70% snížení požadavků na údržbu

- 99,9% dosažení opakovatelnosti polohy

Naše technologie vícepolohových válců způsobila revoluci v automatizaci u více než 800 zákazníků po celém světě, protože eliminuje potřebu složitých mechanických systémů a zároveň zajišťuje přesné polohování za cenu pneumatických válců. Nevyrábíme pouze válce - navrhujeme kompletní řešení polohování, která zjednodušují automatizaci a zvyšují produktivitu! 🚀

Závěr

Vícepolohové válce eliminují složité mechanické systémy a drahá servo řešení a poskytují přesné mezipolohování s jednoduchým pneumatickým ovládáním a spolehlivým mechanickým provozem.

Časté dotazy k vícepolohovým válcům

Otázka: Kolik poloh může mít jedna vícepolohová cylindrická vložka?

Vícepolohové válce Bepto mohou mít 2 až 8 různých poloh v závislosti na velikosti otvoru a délce zdvihu. Většina aplikací používá 3-4 polohy pro optimální rovnováhu mezi funkčností a spolehlivostí, přičemž pro specifické požadavky jsou k dispozici vlastní konfigurace.

Otázka: Co se stane, když se válec zasekne mezi polohami?

Naše mechanické detenční systémy zahrnují možnost ovládání, které umožňuje ruční nebo pneumatickou silou posunout válec do další polohy. Pružinová konstrukce detentu přirozeně vede píst do nejbližší stabilní polohy během provozu.

Otázka: Mohou vícepolohové válce zvládnout stejné zatížení jako standardní válce?

Ano, vícepolohové válce Bepto si zachovávají plnou sílu ve všech polohách. Detenční mechanismus přidává přídržnou sílu, nikoliv ji snižuje, přičemž přídržná síla se pohybuje od 200 do 2000 lbs v závislosti na konfiguraci.

Otázka: Jak naprogramuji různé polohy pomocí stávajícího řídicího systému?

Vícepolohové válce pracují se standardními pneumatickými ventily a ovladači časování. Každá poloha vyžaduje specifickou sekvenci ventilů a časování. Poskytujeme podrobné průvodce programováním a můžeme vám pomoci s integrací řídicího systému pro vaši konkrétní aplikaci.

Otázka: Jaká údržba je nutná u vícepolohových systémů odjišťování válců?

Údržba je minimální - každoroční kontrola záběru detentů, pravidelné mazání pohyblivých částí a ověřování přesnosti polohy. Mechanická konstrukce eliminuje elektronické komponenty, které vyžadují častou kalibraci nebo výměnu.

-

Prozkoumejte, jak servosystémy zajišťují vysoce přesné řízení pohybu v průmyslové automatizaci. ↩

-

Seznamte se s principy snímačů s Hallovým jevem a jejich využitím při bezkontaktním polohování. ↩

-

Zjistěte, jak lineární snímače poskytují přesnou zpětnou vazbu polohy v uzavřených řídicích systémech. ↩

-

pochopit úlohu programovatelných logických automatů (PLC) při řízení a automatizaci průmyslových procesů. ↩

-

Přečtěte si o příčinách a účincích elektromagnetického rušení (EMI) v průmyslovém prostředí. ↩