Jste připraveni na vodíkovou revoluci v pneumatických systémech? S přechodem světa na vodík jako čistý zdroj energie čelí tradiční pneumatické technologie nebývalým výzvám a příležitostem. Mnoho inženýrů a konstruktérů systémů zjišťuje, že konvenční přístupy ke konstrukci pneumatických válců jednoduše nemohou splnit jedinečné požadavky vodíkového prostředí.

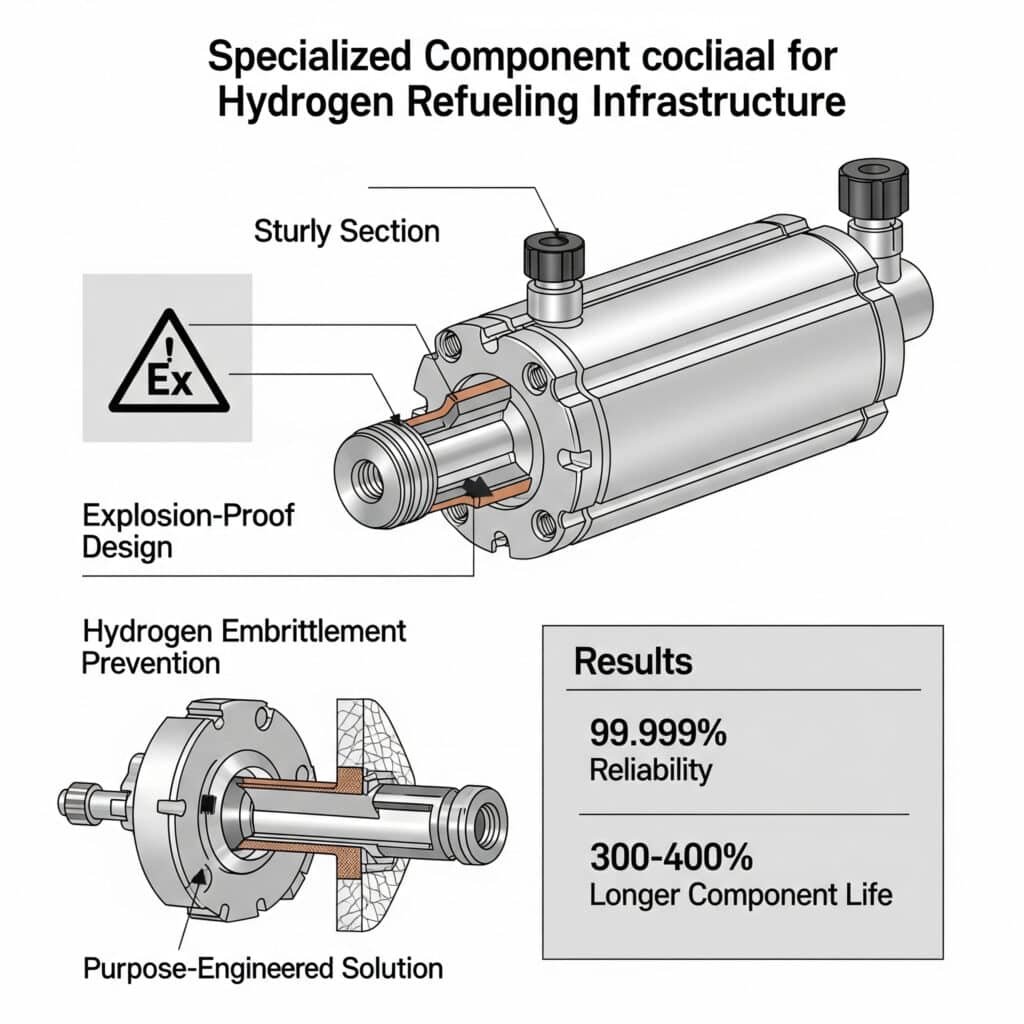

Vodíková revoluce v pneumatických systémech vyžaduje specializované konstrukce odolné proti výbuchu, komplexní vodíková křehkost1 strategie prevence a účelová řešení pro vodíkovou tankovací infrastrukturu - zajišťují provozní spolehlivost 99,999% ve vodíkovém prostředí a zároveň prodlužují životnost komponent o 300-400% ve srovnání s běžnými systémy.

Nedávno jsem konzultoval s významným výrobcem vodíkových čerpacích stanic, který se potýkal s katastrofálními poruchami standardních pneumatických komponent. Po zavedení specializovaných řešení kompatibilních s vodíkovým systémem, která uvádím níže, dosáhli nulových poruch komponent během 18 měsíců nepřetržitého provozu, zkrátili intervaly údržby o 67% a snížili celkové náklady na vlastnictví o 42%. Těchto výsledků může dosáhnout každá organizace, která správně řeší jedinečné problémy vodíkových pneumatických aplikací.

Obsah

- Jaké zásady konstrukce s ochranou proti výbuchu jsou pro vodíkové pneumatické systémy zásadní?

- Jak lze zabránit křehnutí vodíku v pneumatických součástech?

- Která specializovaná řešení tlakových lahví mění výkonnost vodíkových čerpacích stanic?

- Závěr

- Časté dotazy k vodíkovým pneumatickým systémům

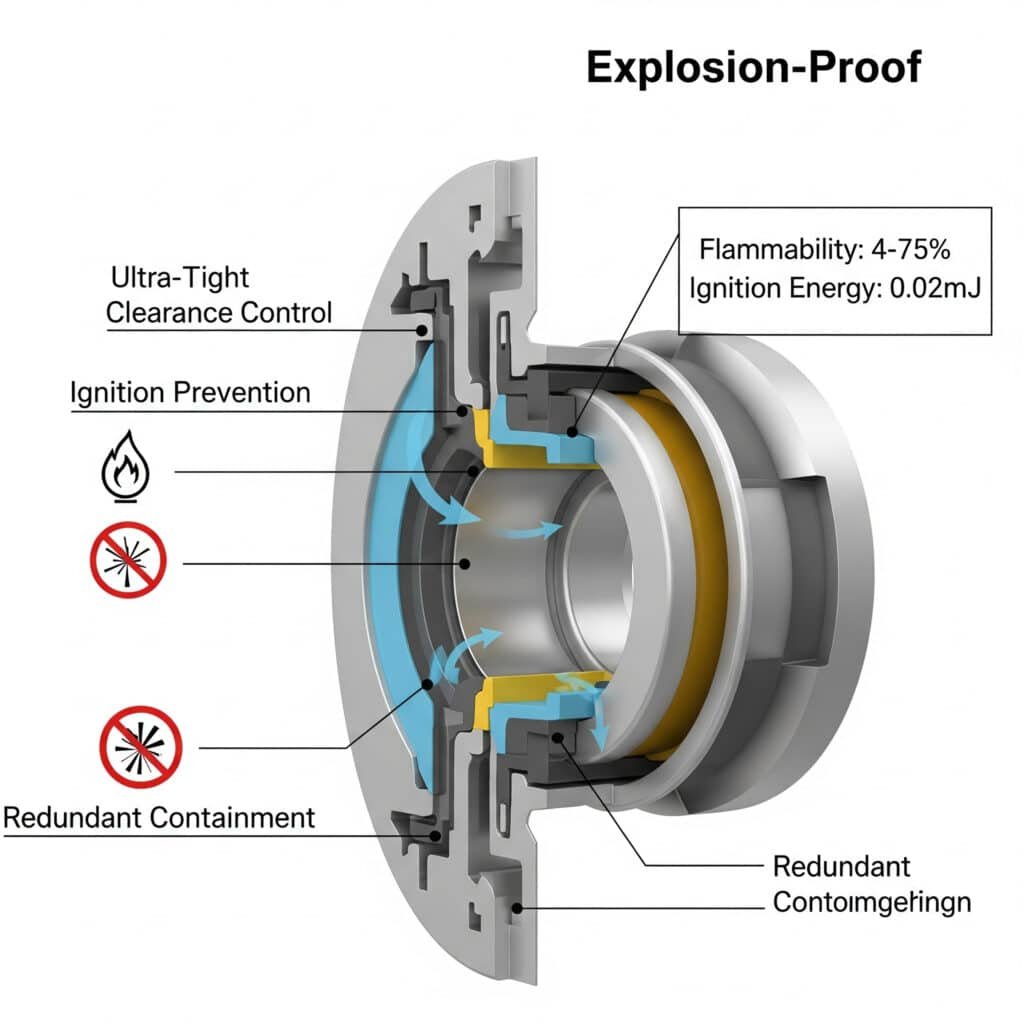

Jaké zásady konstrukce s ochranou proti výbuchu jsou pro vodíkové pneumatické systémy zásadní?

Jedinečné vlastnosti vodíku vytvářejí bezprecedentní rizika výbuchu, která vyžadují specializované konstrukční přístupy, jež dalece přesahují běžné nevýbušné metodiky.

Účinná vodíková nevýbušná konstrukce kombinuje mimořádně těsnou kontrolu průchodnosti, specializovanou prevenci vznícení a redundantní strategie zadržování - umožňuje bezpečný provoz s extrémně širokým rozsahem hořlavosti vodíku (4-75%) a velmi nízkou energií vznícení (0,02 mJ) při zachování výkonu a spolehlivosti systému.

Po návrhu pneumatických systémů pro vodíkové aplikace v různých průmyslových odvětvích jsem zjistil, že většina organizací podceňuje zásadní rozdíly mezi vodíkovou a běžnou výbušnou atmosférou. Klíčem k úspěchu je zavedení komplexního konstrukčního přístupu, který zohledňuje jedinečné vlastnosti vodíku, a nikoli pouhá adaptace konvenčních konstrukcí odolných proti výbuchu.

Komplexní rámec pro ochranu proti výbuchu vodíku

Účinná konstrukce odolná proti výbuchu vodíku zahrnuje tyto základní prvky:

1. Eliminace zdroje vznícení

Zabránění vznícení v extrémně citlivé vodíkové atmosféře:

Mechanická ochrana proti jiskření

- Optimalizace odbavení:

Velmi těsné provozní vůle (<0,05 mm)

Funkce přesného zarovnání

Kompenzace tepelné roztažnosti

Údržba dynamického odklonu

- Výběr materiálu:

Kombinace nejiskřících materiálů

Specializované párování slitin

Nátěry a povrchové úpravy

Optimalizace koeficientu třeníElektrická a statická kontrola

- Řízení statické elektřiny:

Komplexní uzemňovací systém

Staticky disipativní materiály

Strategie regulace vlhkosti

Metody neutralizace náboje

- Elektrické provedení:

Jiskrově bezpečné obvody2 (kategorie Ia)

Konstrukce s velmi nízkou spotřebou energie

Specializované vodíkové konstrukční díly

Redundantní metody ochranyStrategie tepelného managementu

- Prevence horkých povrchů:

Sledování a omezování teploty

Zlepšení odvodu tepla

Techniky tepelné izolace

Zásady konstrukce pro chladný chod

- Adiabatická regulace komprese:

Řízené dekompresní cesty

Omezení tlakového poměru

Integrace chladiče

Teplotně aktivované bezpečnostní systémy

2. Zadržování a řízení vodíku

Kontrola vodíku, aby se zabránilo jeho výbušné koncentraci:

Optimalizace těsnicího systému

- Speciální konstrukce těsnění pro vodík:

Specializované materiály kompatibilní s vodíkem

Architektura těsnění s více bariérami

Sloučeniny odolné proti pronikání

Optimalizace komprese

- Strategie dynamického utěsňování:

Specializovaná těsnění tyčí

Redundantní systémy stěračů

Konstrukce s tlakovým napětím

Mechanismy kompenzace opotřebeníZjišťování a řízení úniků

- Integrace detekce:

Distribuované vodíkové senzory

Systémy monitorování průtoku

Detekce poklesu tlaku

Akustická detekce netěsností

- Mechanismy reakce:

Automatické izolační systémy

Strategie řízeného odvětrávání

Integrace nouzového vypnutí

Výchozí stavy zabezpečení proti selháníVentilační a ředicí systémy

- Aktivní ventilace:

Nepřetržité pozitivní proudění vzduchu

Vypočítané rychlosti výměny vzduchu

Monitorovaný výkon ventilace

Záložní ventilační systémy

- Pasivní ředění:

Přirozené cesty větrání

Prevence stratifikace

Prevence akumulace vodíku

Konstrukce podporující difúzi

3. Odolnost proti poruchám a řízení poruch

Zajištění bezpečnosti i při selhání komponent nebo systému:

Architektura odolná proti poruchám

- Implementace redundance:

Redundance kritických součástí

Různorodé technologické přístupy

Nezávislé bezpečnostní systémy

Žádné poruchy ve společném režimu

- Řízení degradace:

Postupné snižování výkonu

Indikátory včasného varování

Spouštěče prediktivní údržby

Prosazování bezpečné provozní obálkySystémy řízení tlaku

- Ochrana proti přetlaku:

Vícestupňové odlehčovací systémy

Dynamické monitorování tlaku

Tlakem aktivované vypínání

Distribuovaná architektura reliéfu

- Řízení poklesu tlaku:

Cesty řízeného uvolňování

Odtlakování s omezenou rychlostí

Prevence práce za studena

Řízení spotřeby energie při expanziIntegrace reakce na mimořádné události

- Detekce a oznámení:

Systémy včasného varování

Integrovaná architektura alarmu

Možnosti vzdáleného sledování

Prediktivní detekce anomálií

- Automatizace reakce:

Autonomní bezpečnostní reakce

Stupňovité intervenční strategie

Možnosti izolace systému

Protokoly bezpečných přechodů mezi stavy

Metodika provádění

Chcete-li zavést účinnou konstrukci odolnou proti výbuchu vodíku, postupujte podle tohoto strukturovaného přístupu:

Krok 1: Komplexní posouzení rizik

Začněte důkladným pochopením rizik specifických pro vodík:

Analýza chování vodíku

- Porozumění jedinečným vlastnostem:

Extrémně široký rozsah hořlavosti (4-75%)

Velmi nízká zápalná energie (0,02 mJ)

Vysoká rychlost plamene (až 3,5 m/s)

Neviditelné vlastnosti plamene

- Analyzujte rizika specifická pro danou aplikaci:

Rozsahy provozního tlaku

Změny teploty

Scénáře koncentrace

Podmínky uvězněníHodnocení interakce systému

- Identifikujte potenciální interakce:

Problémy s kompatibilitou materiálů

Možnosti katalytických reakcí

Vlivy prostředí

Provozní odchylky

- Analyzujte scénáře selhání:

Způsoby selhání součástí

Sekvence poruch systému

Vnější dopady událostí

Možnosti chyb údržbyDodržování předpisů a norem

- Identifikujte příslušné požadavky:

Řada ISO/IEC 80079

Kód NFPA 2 Vodíkové technologie

Regionální předpisy o vodíku

Odvětvové normy

- Určete potřeby certifikace:

Požadované úrovně integrity bezpečnosti

Výkonová dokumentace

Požadavky na testování

Průběžné ověřování shody

Krok 2: Integrovaný vývoj designu

Vytvořte komplexní návrh, který řeší všechny rizikové faktory:

Vývoj koncepční architektury

- Stanovení filozofie designu:

Přístup "obrana do hloubky

Více vrstev ochrany

Nezávislé bezpečnostní systémy

Zásady vnitřní bezpečnosti

- Definujte bezpečnostní architekturu:

Metody primární ochrany

Sekundární přístup k zadržování

Strategie monitorování a detekce

Integrace reakce na mimořádné událostiPodrobný návrh komponent

- Vývoj specializovaných komponent:

Těsnění kompatibilní s vodíkem

Neiskřící mechanické prvky

Staticky disipativní materiály

Funkce tepelné správy

- Zavedení bezpečnostních prvků:

Mechanismy pro uvolnění tlaku

Zařízení pro omezení teploty

Systémy pro omezení úniků

Metody detekce poruchIntegrace a optimalizace systému

- Integrace bezpečnostních systémů:

Rozhraní řídicího systému

Monitorovací síť

Integrace alarmu

Připojení pro případ nouze

- Optimalizace celkového designu:

Vyvažování výkonu

Dostupnost údržby

Nákladová efektivita

Zvýšení spolehlivosti

Krok 3: Validace a certifikace

Ověřte účinnost návrhu pomocí důkladného testování:

Testování na úrovni komponent

- Ověřte kompatibilitu materiálu:

Zkoušky expozice vodíku

Měření permeace

Dlouhodobá kompatibilita

Zkoušky zrychleného stárnutí

- Ověřte bezpečnostní prvky:

Ověření prevence vznícení

Účinnost zadržování

Testování řízení tlaku

Ověření tepelného výkonuOvěřování na úrovni systému

- Proveďte integrované testování:

Ověření běžného provozu

Testování poruchových stavů

Zkoušení odchylek prostředí

Hodnocení dlouhodobé spolehlivosti

- Proveďte validaci bezpečnosti:

Testování způsobů selhání

Ověřování reakce na mimořádné události

Validace detekčního systému

Posouzení schopnosti obnovyCertifikace a dokumentace

- Dokončení procesu certifikace:

Testování třetí stranou

Přezkum dokumentace

Ověřování shody

Vydání certifikátu

- Vypracování komplexní dokumentace:

Projektová dokumentace

Zkušební zprávy

Požadavky na instalaci

Postupy údržby

Aplikace v reálném světě: Systém pro přepravu vodíku

Jeden z mých nejúspěšnějších návrhů vodíkových systémů odolných proti výbuchu byl pro výrobce vodíkových dopravních systémů. Jejich úkoly zahrnovaly:

- Pneumatické ovládání s vodíkem 99,999%

- Extrémní výkyvy tlaku (1-700 barů)

- Široký teplotní rozsah (-40°C až +85°C)

- Požadavek na nulovou toleranci poruch

Zavedli jsme komplexní přístup odolný proti výbuchu:

Hodnocení rizik

- Analýza chování vodíku v celém provozním rozsahu

- Identifikováno 27 potenciálních scénářů vznícení

- Stanovené kritické bezpečnostní parametry

- Stanovené požadavky na výkonProvádění návrhu

- Vyvinutá specializovaná konstrukce válce:

Velmi přesné vůle (<0,03 mm)

Vícebariérový těsnicí systém

Komplexní statická kontrola

Integrované řízení teploty

- Implementovaná bezpečnostní architektura:

Trojnásobné redundantní monitorování

Distribuovaný ventilační systém

Možnost automatické izolace

Funkce postupné degradaceValidace a certifikace

- Provedl důkladné testování:

Kompatibilita s vodíkem na úrovni složek

Výkonnost systému v celém provozním rozsahu

Reakce na poruchový stav

Dlouhodobé ověřování spolehlivosti

- Získaná certifikace:

Schválení pro vodíkovou atmosféru v zóně 0

Úroveň integrity bezpečnosti SIL 3

Certifikace bezpečnosti dopravy

Mezinárodní ověřování shody

Výsledky změnily spolehlivost jejich systému:

| Metrické | Konvenční systém | Systém optimalizovaný pro vodík | Zlepšení |

|---|---|---|---|

| Posouzení rizika vznícení | 27 scénářů | 0 scénářů s odpovídajícími kontrolami | Úplné zmírnění |

| Citlivost detekce úniku | 100 ppm | 10 ppm | 10× zlepšení |

| Doba odezvy na poruchy | 2-3 sekundy | <250 milisekund | 8-12× rychlejší |

| Dostupnost systému | 99.5% | 99.997% | 10× vyšší spolehlivost |

| Interval údržby | 3 měsíce | 18 měsíců | 6× snížení nákladů na údržbu |

Klíčovým poznatkem bylo poznání, že ochrana proti výbuchu vodíku vyžaduje zásadně odlišný přístup než běžná nevýbušná konstrukce. Zavedením komplexní strategie, která řešila jedinečné vlastnosti vodíku, se podařilo dosáhnout bezprecedentní bezpečnosti a spolehlivosti v extrémně náročné aplikaci.

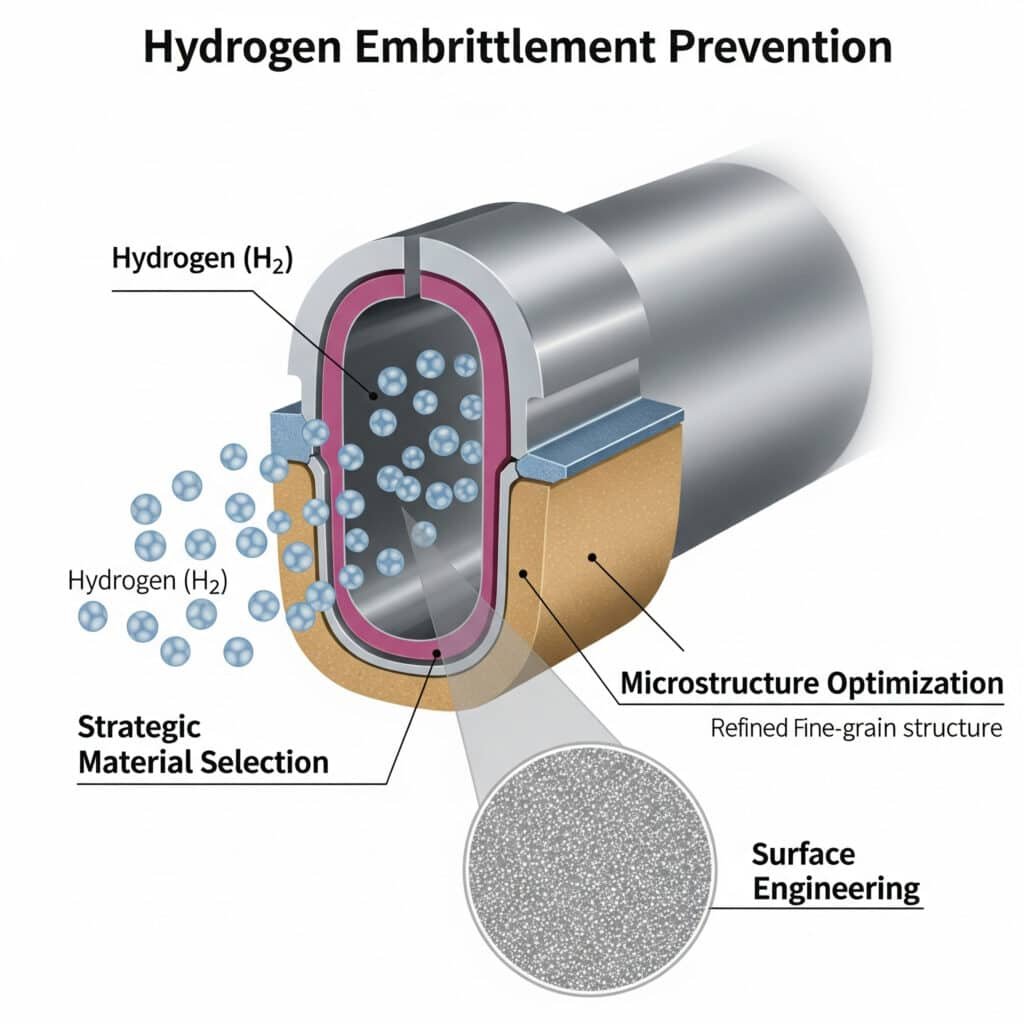

Jak lze zabránit křehnutí vodíku v pneumatických součástech?

Vodíková křehkost představuje jeden z nejzákeřnějších a nejnáročnějších mechanismů selhání vodíkových pneumatických systémů, který vyžaduje specializované strategie prevence nad rámec běžného výběru materiálu.

Účinná prevence vodíkové křehkosti kombinuje strategický výběr materiálu, optimalizaci mikrostruktury a komplexní povrchové inženýrství, což umožňuje dlouhodobou integritu součástí ve vodíkovém prostředí při zachování kritických mechanických vlastností a zajištění předvídatelné životnosti.

Po řešení problematiky vodíkové křehkosti v různých aplikacích jsem zjistil, že většina organizací podceňuje všudypřítomnou povahu mechanismů poškození vodíkem a časovou závislost degradace. Klíčem k úspěchu je zavedení vícevrstvé strategie prevence, která se zabývá všemi aspekty interakce s vodíkem, a nikoli pouze výběrem "vodíkově odolných" materiálů.

Komplexní rámec prevence vodíkové křehkosti

Účinná strategie prevence vodíkové křehkosti zahrnuje tyto základní prvky:

1. Strategický výběr a optimalizace materiálu

Výběr a optimalizace materiálů z hlediska odolnosti proti vodíku:

Strategie výběru slitiny

- Posouzení vnímavosti:

Vysoká náchylnost: vysokopevnostní oceli (>1000 MPa)

Střední náchylnost: Středněpevnostní oceli, některé nerezové oceli

Nízká citlivost: Slitiny hliníku, austenitická nerezová ocel s nízkou pevností

Minimální náchylnost: Slitiny mědi, specializované vodíkové slitiny

- Optimalizace složení:

Optimalizace obsahu niklu (>8% v nerezové oceli)

Řízení distribuce chromu

Přídavky molybdenu a dusíku

Správa stopových prvkůInženýrství mikrostruktur

- Řízení fáze:

Austenitická struktura3 maximalizace

Minimalizace obsahu feritů

Eliminace martenzitu

Optimalizace zachovaného austenitu

- Optimalizace struktury zrna:

Vývoj struktury jemných zrn

Inženýrství hranic zrn

Kontrola distribuce srážek

Řízení hustoty dislokaceMechanické vyvažování majetku

- Optimalizace pevnosti a tažnosti:

Kontrolované meze kluzu

Zachování tvárnosti

Zvýšení lomové houževnatosti

Údržba odolnosti proti nárazu

- Řízení stresových stavů:

Minimalizace zbytkového napětí

Odstranění koncentrace napětí

Řízení gradientu napětí

Zvýšení odolnosti proti únavě

2. Povrchové inženýrství a bariérové systémy

Vytvoření účinných vodíkových bariér a povrchové ochrany:

Výběr povrchové úpravy

- Bariérové nátěrové systémy:

PVD keramické povlaky

CVD diamantu podobný uhlík

Specializované kovové překryvy

Vícevrstvé kompozitní systémy

- Modifikace povrchu:

Řízené oxidační vrstvy

Nitridace a nauhličování

Zpevňování povrchu a kalení

Elektrochemická pasivaceOptimalizace permeační bariéry

- Výkonnostní faktory bariéry:

Minimalizace difuzivity vodíku

Snížení rozpustnosti

Tortuozita průnikové cesty

Inženýrství v místě pasti

- Přístupy k provádění:

Gradientní bariéry složení

Nanostrukturovaná rozhraní

Mezivrstvy bohaté na pasti

Vícefázové bariérové systémySpráva rozhraní a okrajů

- Ochrana kritických oblastí:

Ošetření hran a rohů

Ochrana svařovací zóny

Těsnění závitů a spojů

Kontinuita bariéry rozhraní

- Prevence degradace:

Odolnost povlaku proti poškození

Schopnosti samoléčení

Zvýšení odolnosti proti opotřebení

Ochrana životního prostředí

3. Provozní strategie a monitorování

Řízení provozních podmínek pro minimalizaci křehnutí:

Strategie kontroly expozice

- Řízení tlaku:

Protokoly o omezení tlaku

Minimalizace cyklistiky

Tlak řízený rychlostí

Snížení částečného tlaku

- Optimalizace teploty:

Regulace provozní teploty

Omezení tepelného cyklování

Prevence práce za studena

Řízení teplotního gradientuProtokoly pro zvládání stresu

- Kontrola nakládání:

Omezení statického namáhání

Optimalizace dynamického zatížení

Omezení amplitudy napětí

Řízení doby prostoje

- Interakce s prostředím:

Prevence synergického účinku

Eliminace galvanické vazby

Omezení expozice chemickým látkám

Kontrola vlhkostiImplementace sledování stavu

- Monitorování degradace:

Pravidelné hodnocení majetku

Nedestruktivní hodnocení

Prediktivní analýza

Indikátory včasného varování

- Řízení života:

Stanovení kritérií pro odchod do důchodu

Plánování výměny

Sledování míry degradace

Předpověď zbývající životnosti

Metodika provádění

Chcete-li zavést účinnou prevenci vodíkové křehkosti, postupujte podle tohoto strukturovaného přístupu:

Krok 1: Posouzení zranitelnosti

Začněte komplexní znalostí zranitelnosti systému:

Analýza kritičnosti komponent

- Identifikujte kritické součásti:

Prvky obsahující tlak

Vysoce namáhané součásti

Aplikace dynamického zatížení

Funkce kritické pro bezpečnost

- Určete důsledek selhání:

Bezpečnostní důsledky

Provozní dopad

Ekonomické důsledky

Regulační aspektyHodnocení materiálu a designu

- Zhodnoťte stávající materiály:

Analýza složení

Zkoumání mikrostruktury

Charakteristika majetku

Stanovení citlivosti na vodík

- Zhodnoťte faktory návrhu:

Koncentrace napětí

Povrchové podmínky

Expozice prostředí

Provozní parametryAnalýza provozního profilu

- Zdokumentujte provozní podmínky:

Rozsahy tlaku

Teplotní profily

Požadavky na cyklistiku

Faktory prostředí

- Identifikujte kritické scénáře:

Nejhorší případy expozice

Přechodné podmínky

Abnormální operace

Údržba

Krok 2: Tvorba strategie prevence

Vytvoření komplexního přístupu k prevenci:

Formulace materiálové strategie

- Vypracování specifikací materiálu:

Požadavky na složení

Kritéria mikrostruktury

Specifikace nemovitosti

Požadavky na zpracování

- Vytvoření kvalifikačního protokolu:

Metodika testování

Kritéria přijatelnosti

Požadavky na certifikaci

Ustanovení o sledovatelnostiPlán povrchových úprav

- Zvolte přístupy k ochraně:

Výběr nátěrového systému

Specifikace povrchové úpravy

Metodika aplikace

Požadavky na kontrolu kvality

- Vypracování plánu provádění:

Specifikace procesu

Postupy podávání žádostí

Kontrolní metody

Přijímací normyVývoj provozního řízení

- Vytvoření provozních pokynů:

Omezení parametrů

Procesní požadavky

Monitorovací protokoly

Kritéria intervence

- Stanovení strategie údržby:

Požadavky na inspekci

Posouzení stavu

Kritéria pro výměnu

Potřeby dokumentace

Krok 3: Implementace a ověření

Provádějte strategii prevence s řádnou validací:

Provádění materiálů

- Zdroj kvalifikovaných materiálů:

Kvalifikace dodavatele

Certifikace materiálu

Dávkové testování

Údržba sledovatelnosti

- Ověřte vlastnosti materiálu:

Ověření složení

Zkoumání mikrostruktury

Zkoušky mechanických vlastností

Ověření odolnosti proti vodíkuAplikace ochrany povrchu

- Zavedení ochranných systémů:

Příprava povrchu

Aplikace nátěru/ošetření

Řízení procesu

Ověřování kvality

- Ověření účinnosti:

Testování adheze

Měření permeace

Testování expozice prostředí

Hodnocení zrychleného stárnutíOvěřování výkonu

- Proveďte testování systému:

Hodnocení prototypu

Expozice prostředí

Bo týmu: Náš výzkumný tým pod vedením Dr. Michaela Schmidta sdružuje odborníky na materiálové vědy, počítačové modelování a konstrukci pneumatických systémů. Průkopnická práce Dr. Schmidta o vodíkově odolných slitinách, publikovaná v časopise The Guardian. Journal of Materials Science, tvoří základ našeho přístupu. Náš tým inženýrů, který má více než 50 let zkušeností s vysokotlakými plynovými systémy, převádí tyto základní vědecké poznatky do praktických a spolehlivých řešení.

_o týmu: Náš výzkumný tým pod vedením Dr. Michaela Schmidta sdružuje odborníky na materiálové vědy, počítačové modelování a konstrukci pneumatických systémů. Průkopnická práce Dr. Schmidta o vodíkově odolných slitinách, publikovaná v časopise The Guardian. Journal of Materials Science, tvoří základ našeho přístupu. Náš tým inženýrů, který má více než 50 let zkušeností s vysokotlakými plynovými systémy, převádí tyto základní vědecké poznatky do praktických a spolehlivých řešení.

Zrychlené zkoušky životnosti

Ověřování výkonu

- Zavedení monitorovacího programu:

Kontrola v provozu

Sledování výkonu

Monitorování degradace

Aktualizace předpovědí života

Aplikace v reálném světě: Komponenty vodíkového kompresoru

Jeden z mých nejúspěšnějších projektů prevence vodíkové křehkosti jsem realizoval pro výrobce vodíkových kompresorů. Jejich úkoly zahrnovaly:

- Opakující se poruchy tyčí válců v důsledku křehnutí

- Expozice vysokotlakému vodíku (až 900 barů)

- Požadavky na cyklické zatížení

- Cílová životnost 25 000 hodin

Zavedli jsme komplexní preventivní strategii:

Posouzení zranitelnosti

- Analyzované selhané součásti

- Identifikované kritické oblasti zranitelnosti

- Stanovené profily provozního napětí

- Stanovené požadavky na výkonVývoj strategie prevence

- Provedené změny materiálu:

Modifikovaný nerez 316L s řízeným dusíkem

Specializované tepelné zpracování pro optimalizaci mikrostruktury

Inženýrství hranic zrn

Řízení zbytkového stresu

- Vyvinutá ochrana povrchu:

Vícevrstvý systém povrchové úpravy DLC

Specializovaná mezivrstva pro přilnavost

Složení gradientu pro zvládání stresu

Protokol ochrany hran

- Vytvořené provozní kontroly:

Postupy zvyšování tlaku

Řízení teploty

Omezení při jízdě na kole

Požadavky na monitorováníProvádění a ověřování

- Vyrobené prototypové součásti

- Systémy aplikované ochrany

- Provedl zrychlené testování

- Zavedená validace polí

Výsledky výrazně zlepšily výkonnost komponent:

| Metrické | Původní součásti | Optimalizované komponenty | Zlepšení |

|---|---|---|---|

| Čas do selhání | 2 800-4 200 hodin | >30 000 hodin | >600% zvýšení |

| Iniciace trhlin | Více míst po 1 500 hodinách | Žádné praskliny při 25 000 hodinách | Úplná prevence |

| Zachování tažnosti | 35% původního po servisu | 92% původního po servisu | Zlepšení 163% |

| Frekvence údržby | Každé 3-4 měsíce | Roční služba | 3-4× snížení |

| Celkové náklady na vlastnictví | Základní údaje | 68% základní linie | Redukce 32% |

Klíčovým poznatkem bylo poznání, že účinná prevence vodíkové křehkosti vyžaduje mnohostranný přístup zaměřený na výběr materiálu, optimalizaci mikrostruktury, ochranu povrchu a provozní kontroly. Zavedením této komplexní strategie se podařilo změnit spolehlivost komponent v extrémně náročném vodíkovém prostředí.

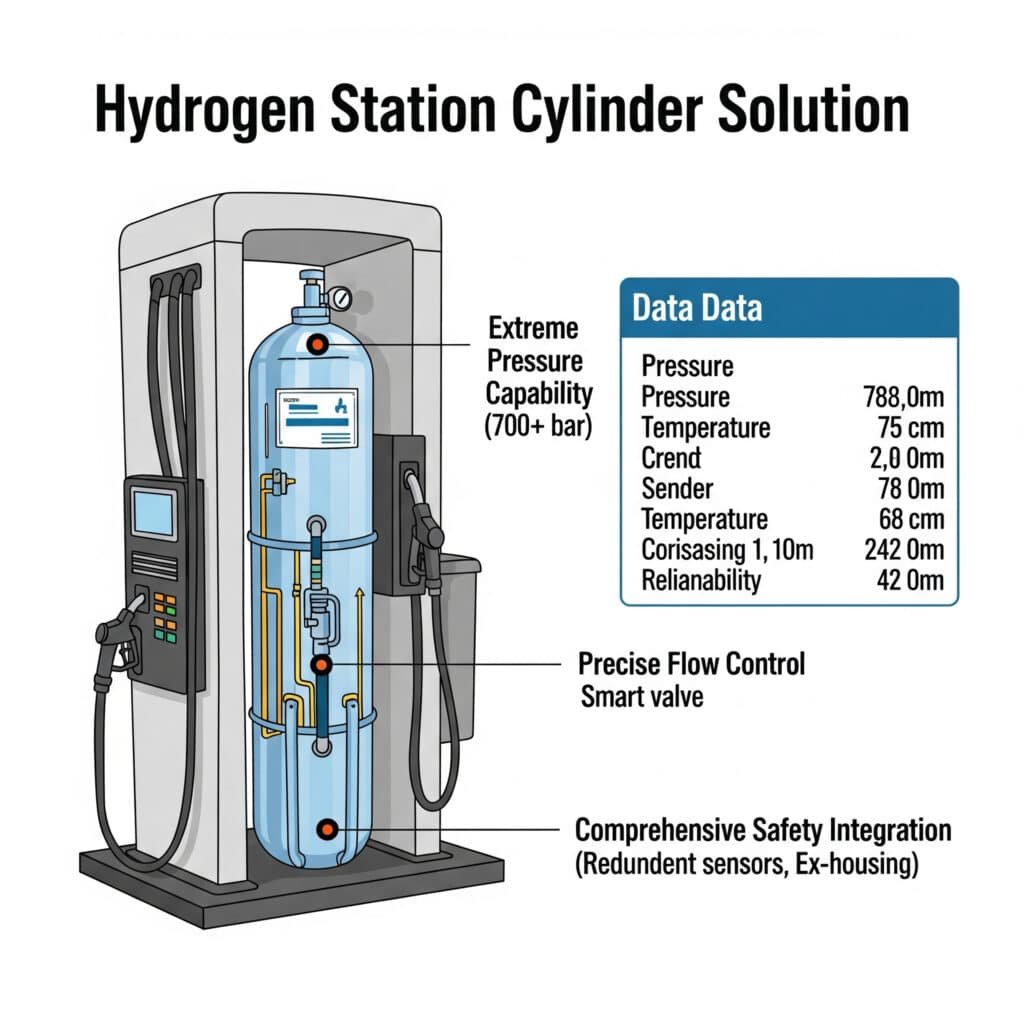

Která specializovaná řešení tlakových lahví mění výkonnost vodíkových čerpacích stanic?

Infrastruktura pro tankování vodíku představuje jedinečnou výzvu, která vyžaduje specializovaná pneumatická řešení, jež jsou daleko za hranicemi běžných konstrukcí nebo jednoduchých náhrad materiálů.

Efektivní řešení vodíkových čerpacích stanic kombinují schopnost pracovat při extrémních tlacích, přesné řízení průtoku a komplexní integraci bezpečnosti - umožňují spolehlivý provoz při tlacích přes 700 barů a extrémních teplotách od -40 °C do +85 °C a zároveň poskytují spolehlivost 99,999% v kritických bezpečnostních aplikacích.

Po návrhu pneumatických systémů pro infrastrukturu pro tankování vodíku na několika kontinentech jsem zjistil, že většina organizací podceňuje extrémní nároky této aplikace a potřebná specializovaná řešení. Klíčem k úspěchu je implementace účelově navržených systémů, které řeší jedinečné výzvy spojené s tankováním vodíku, spíše než přizpůsobování běžných vysokotlakých pneumatických komponent.

Komplexní rámec pro doplňování vodíku do tlakových lahví

Efektivní řešení vodíkových plnicích lahví zahrnuje tyto základní prvky:

1. Řízení extrémního tlaku

Zvládání mimořádných tlaků při tankování vodíku:

Velmi vysokotlaké provedení

- Strategie omezení tlaku:

Vícestupňové tlakové provedení (100/450/950 bar)

Progresivní těsnicí architektura

Specializovaná optimalizace tloušťky stěny

Inženýrství rozložení napětí

- Přístup k výběru materiálu:

Vysokopevnostní slitiny kompatibilní s vodíkem

Optimalizované tepelné zpracování

Řízená mikrostruktura

Zlepšení povrchové úpravyDynamické řízení tlaku

- Přesnost regulace tlaku:

Vícestupňová regulace

Řízení tlakového poměru

Optimalizace průtokového koeficientu

Ladění dynamické odezvy

- Přechodné řízení:

Zmírnění tlakových rázů

Prevence vodního rázu

Konstrukce tlumení nárazů

Optimalizace tlumeníIntegrace tepelného managementu

- Strategie řízení teploty:

Integrace předchlazování

Konstrukce odvodu tepla

Tepelná izolace

Řízení teplotního gradientu

- Kompenzační mechanismy:

Ubytování pro tepelnou roztažnost

Optimalizace materiálů pro nízké teploty

Výkonnost těsnění v celém rozsahu teplot

Řízení kondenzace

2. Přesné řízení průtoku a dávkování

Zajištění přesné a bezpečné dodávky vodíku:

Přesnost řízení průtoku

- Správa profilů toku:

Programovatelné průtokové křivky

Adaptivní řídicí algoritmy

Dodávka s kompenzací tlaku

Měření s korekcí teploty

- Charakteristika reakce:

Rychle působící ovládací prvky

Minimální mrtvý čas

Přesné polohování

Opakovatelný výkonOptimalizace přesnosti měření

- Přesnost měření:

Přímé měření hmotnostního průtoku

Kompenzace teploty

Normalizace tlaku

Korekce hustoty

- Stabilita kalibrace:

Dlouhodobá stabilita konstrukce

Minimální driftové charakteristiky

Autodiagnostické schopnosti

Automatická rekalibraceKontrola pulzace a stability

- Zvýšení stability toku:

Tlumení pulzací

Prevence rezonance

Izolace vibrací

Akustická správa

- Přechodná kontrola:

Plynulé zrychlení/zpomalení

Přechody s omezenou rychlostí

Řízené ovládání ventilů

Vyvážení tlaku

3. Bezpečnostní a integrační architektura

Zajištění komplexní bezpečnosti a integrace systému:

Integrace bezpečnostních systémů

- Integrace nouzového vypnutí:

Možnost rychlého vypnutí

Výchozí pozice zabezpečené proti selhání

Redundantní řídicí cesty

Ověření polohy

- Řízení úniků:

Integrovaná detekce úniku

Konstrukce kontejneru

Řízené odvětrávání

Schopnost izolaceKomunikační a řídicí rozhraní

- Integrace řídicího systému:

Standardní průmyslové protokoly

Komunikace v reálném čase

Diagnostické datové toky

Možnost vzdáleného sledování

- Prvky uživatelského rozhraní:

Indikace stavu

Provozní zpětná vazba

Ukazatele údržby

Nouzové ovládáníCertifikace a dodržování předpisů

- Dodržování právních předpisů:

SAE J26014 podpora protokolu

Tlaková certifikace PED/ASME

Schválení vah a měr

Dodržování regionálních předpisů

- Dokumentace a sledovatelnost:

Správa digitální konfigurace

Sledování kalibrace

Záznamy o údržbě

Ověřování výkonu

Metodika provádění

Chcete-li zavést efektivní řešení pro vodíkové plnicí lahve, postupujte podle tohoto strukturovaného přístupu:

Krok 1: Analýza požadavků na aplikaci

Začněte komplexní znalostí konkrétních požadavků:

Požadavky na protokol o doplňování paliva

- Určete příslušné normy:

Protokoly SAE J2601

Regionální rozdíly

Požadavky výrobce vozidla

Specifické protokoly pro stanice

- Určení výkonnostních parametrů:

Požadavky na průtok

Tlakové profily

Teplotní podmínky

Specifikace přesnostiÚvahy specifické pro danou lokalitu

- Analyzujte podmínky prostředí:

Teplotní extrémy

Kolísání vlhkosti

Podmínky expozice

Instalační prostředí

- Vyhodnocení provozního profilu:

Očekávaný pracovní cyklus

Vzorce využití

Schopnosti údržby

Podpůrná infrastrukturaPožadavky na integraci

- Dokumentace systémových rozhraní:

Integrace řídicího systému

Komunikační protokoly

Požadavky na napájení

Fyzická připojení

- Identifikujte bezpečnostní integraci:

Systémy nouzového vypnutí

Monitorování sítí

Poplašné systémy

Regulační požadavky

Krok 2: Návrh řešení a inženýrství

Vyvinout komplexní řešení, které bude řešit všechny požadavky:

Vývoj koncepční architektury

- Vytvoření architektury systému:

Konfigurace tlakového stupně

Filozofie řízení

Bezpečnostní přístup

Strategie integrace

- Definujte specifikace výkonu:

Provozní parametry

Požadavky na výkon

Schopnosti v oblasti životního prostředí

Očekávaná životnostPodrobný návrh komponent

- Inženýrské kritické komponenty:

Optimalizace konstrukce válce

Specifikace ventilů a regulátorů

Vývoj těsnicího systému

Integrace senzorů

- Vývoj kontrolních prvků:

Řídicí algoritmy

Charakteristika reakce

Chování při poruše

Diagnostické schopnostiNávrh systémové integrace

- Vytvoření integračního rámce:

Specifikace mechanického rozhraní

Návrh elektrického připojení

Implementace komunikačního protokolu

Přístup k integraci softwaru

- Vývoj bezpečnostní architektury:

Metody detekce poruch

Protokoly o reakci

Implementace redundance

Mechanismy ověřování

Krok 3: Ověření a nasazení

Ověřte účinnost řešení pomocí důkladného testování:

Ověřování složek

- Proveďte testování výkonu:

Ověření tlakové způsobilosti

Ověření průtokové kapacity

Měření doby odezvy

Ověřování přesnosti

- Provádění environmentálních testů:

Teplotní extrémy

Vystavení vlhkosti

Odolnost proti vibracím

Zrychlené stárnutíTestování systémové integrace

- Provádění integračních testů:

Kompatibilita řídicího systému

Ověřování komunikace

Interakce bezpečnostního systému

Ověřování výkonu

- Proveďte testování protokolu:

Shoda s normou SAE J2601

Ověření vyplněného profilu

Ověřování přesnosti

Řešení výjimekNasazení a monitorování v terénu

- Zavedení řízeného nasazení:

Instalační postupy

Protokol o uvedení do provozu

Ověřování výkonu

Přejímací zkoušky

- Zavedení monitorovacího programu:

Sledování výkonu

Preventivní údržba

Monitorování stavu

Neustálé zlepšování

Aplikace v reálném světě: 700 barů Rychlá plnicí vodíková stanice

Jednou z mých nejúspěšnějších implementací vodíkových plnicích lahví byla síť vodíkových stanic s rychlým plněním 700 barů. Jejich úkoly zahrnovaly:

- Dosažení konzistentního předchlazení na -40 °C

- Splnění požadavků protokolu SAE J2601 H70-T40

- Zajištění přesnosti dávkování ±2%

- Udržování dostupnosti 99.995%

Implementovali jsme komplexní řešení válců:

Analýza požadavků

- Analyzované požadavky na protokol H70-T40

- Stanovené kritické výkonnostní parametry

- Identifikované požadavky na integraci

- Stanovená validační kritériaVývoj řešení

- Zkonstruovaný specializovaný systém válců:

Třístupňová tlaková architektura (100/450/950 bar)

Integrovaná regulace předchlazení

Pokročilý těsnicí systém s trojnásobnou redundancí

Komplexní monitorování a diagnostika

- Vyvinutá integrace řízení:

Komunikace s dávkovačem v reálném čase

Adaptivní řídicí algoritmy

Prediktivní monitorování údržby

Možnost vzdálené správyOvěřování a nasazení

- Provedl rozsáhlé testování:

Ověřování laboratorního výkonu

Zkoušky v komoře prostředí

Zrychlené zkoušky životnosti

Ověřování shody s protokolem

- Zavedeno ověřování polí:

Řízené nasazení na třech stanicích

Komplexní sledování výkonu

Zpřesnění na základě provozních údajů

Úplná implementace sítě

Výsledky změnily výkonnost jejich čerpacích stanic:

| Metrické | Konvenční řešení | Specializované řešení | Zlepšení |

|---|---|---|---|

| Soulad s protokolem plnění | 92% náplní | 99.8% náplní | Zlepšení 8.5% |

| Řízení teploty | Odchylka ±5 °C | Odchylka ±1,2 °C | Zlepšení 76% |

| Přesnost dávkování | ±4.2% | ±1.1% | Zlepšení 74% |

| Dostupnost systému | 97.3% | 99.996% | Zlepšení 2.8% |

| Frekvence údržby | Dvakrát týdně | Čtvrtletně | 6× snížení |

Klíčovým poznatkem bylo poznání, že aplikace pro tankování vodíku vyžadují účelově navržená pneumatická řešení, která vyhovují extrémním provozním podmínkám a požadavkům na přesnost. Zavedením komplexního systému optimalizovaného speciálně pro tankování vodíku se podařilo dosáhnout bezprecedentního výkonu a spolehlivosti při splnění všech regulačních požadavků.

Závěr

Vodíková revoluce v pneumatických systémech vyžaduje zásadní přehodnocení tradičních přístupů, specializované konstrukce odolné proti výbuchu, komplexní prevenci křehnutí vodíku a účelová řešení pro vodíkovou infrastrukturu. Tyto specializované přístupy obvykle vyžadují značné počáteční investice, ale přinášejí mimořádnou návratnost díky vyšší spolehlivosti, delší životnosti a nižším provozním nákladům.

Nejdůležitějším poznatkem z mých zkušeností s implementací vodíkových pneumatických řešení v různých průmyslových odvětvích je to, že úspěch vyžaduje řešení jedinečných výzev spojených s vodíkem, a nikoli pouhé přizpůsobení konvenčních konstrukcí. Zavedením komplexních řešení, která řeší zásadní odlišnosti vodíkového prostředí, mohou organizace dosáhnout nebývalého výkonu a spolehlivosti v této náročné aplikaci.

Časté dotazy k vodíkovým pneumatickým systémům

Co je nejkritičtějším faktorem při konstrukci odolné proti výbuchu vodíku?

Vzhledem k zápalné energii vodíku 0,02 mJ je nezbytné eliminovat všechny potenciální zdroje vznícení pomocí velmi těsných odstupů, komplexní statické kontroly a specializovaných materiálů.

Které materiály jsou nejodolnější vůči vodíkové křehkosti?

Austenitické korozivzdorné oceli s řízenými přídavky dusíku, slitiny hliníku a specializované slitiny mědi vykazují vynikající odolnost vůči vodíkové křehkosti.

Jaké tlakové rozsahy jsou typické pro aplikace tankování vodíku?

Systémy pro doplňování vodíku obvykle pracují se třemi tlakovými stupni: 100 barů (skladování), 450 barů (mezisklad) a 700-950 barů (výdej).

Jak působí vodík na těsnicí materiály?

Vodík způsobuje silné bobtnání, extrakci změkčovadel a křehnutí běžných těsnicích materiálů, což vyžaduje specializované směsi, jako jsou modifikované elastomery FFKM.

Jaký je typický časový rámec návratnosti investic do pneumatických systémů pro vodík?

Většina organizací dosáhne návratnosti investic do 12-18 měsíců díky výraznému snížení nákladů na údržbu, prodloužení životnosti a eliminaci katastrofických poruch.

-

Poskytuje podrobné vysvětlení klasifikací nebezpečných prostorů (např. zón, divizí), které se používají k identifikaci a kategorizaci prostředí, v nichž se může vyskytovat výbušná atmosféra, a slouží jako vodítko pro výběr vhodných nevýbušných zařízení. ↩

-

Vysvětluje principy jiskrové bezpečnosti (IS), což je technika ochrany elektronických zařízení v nebezpečných prostorech, která omezuje dostupnou elektrickou a tepelnou energii na úroveň nižší, než která může způsobit vznícení určité nebezpečné atmosférické směsi. ↩

-

Podrobně popisuje vlastnosti austenitických korozivzdorných ocelí a vysvětluje, proč je jejich krystalová struktura se soustředěnou krychlí (FCC) výrazně odolnější vůči vodíkové křehkosti ve srovnání s jinými mikrostrukturami ocelí, jako je feritická nebo martenzitická. ↩

-

Nabízí přehled normy SAE J2601, která definuje protokol a požadavky na proces tankování lehkých vodíkových vozidel, aby se zajistilo bezpečné a konzistentní plnění u různých stanic a výrobců vozidel. ↩