Plýtváte energií a máte problémy s nespolehlivým výkonem svých systémů pro manipulaci s vakuem? Mnoho výrobců se potýká s nadměrnou spotřebou vzduchu, pomalými časy cyklů a odpadávajícími díly v důsledku nesprávného výběru vakuového generátoru. Výběr správné vakuové technologie může tyto nákladné problémy okamžitě vyřešit.

Ideální vakuový generátor1 by měly odpovídat specifickým požadavkům vaší aplikace na úroveň vakua, průtok a energetickou účinnost. Výběr vyžaduje pochopení vztahu mezi sací silou a průtokem vzduchu, zvážení vícestupňových konstrukcí ejektorů pro úsporu energie a posouzení stability udržení vakua pro spolehlivý provoz.

Vzpomínám si, jak jsem loni navštívil balírnu ve Švýcarsku, kde kvůli špatnému výběru generátoru měnili vakuové kelímky každý týden. Po analýze jejich aplikace a zavedení správného vakuového generátoru se správným dimenzováním snížili spotřebu vzduchu o 65% a zcela eliminovali poklesy produktu. Dovolte mi, abych se s vámi podělil o to, co jsem se za léta svého působení v pneumatickém průmyslu naučil.

Obsah

- Pochopení křivek vztahu vakuové síly a průtoku

- Energeticky úsporná vícestupňová ejektorová řešení

- Jak testovat a zajistit stabilitu vakua

Jak ovlivňuje vztah mezi vakuovou silou a průtokem vaši aplikaci?

Pochopení vztahu mezi silou podtlaku a průtokem je zásadní pro výběr generátoru, který poskytuje optimální výkon pro konkrétní aplikaci.

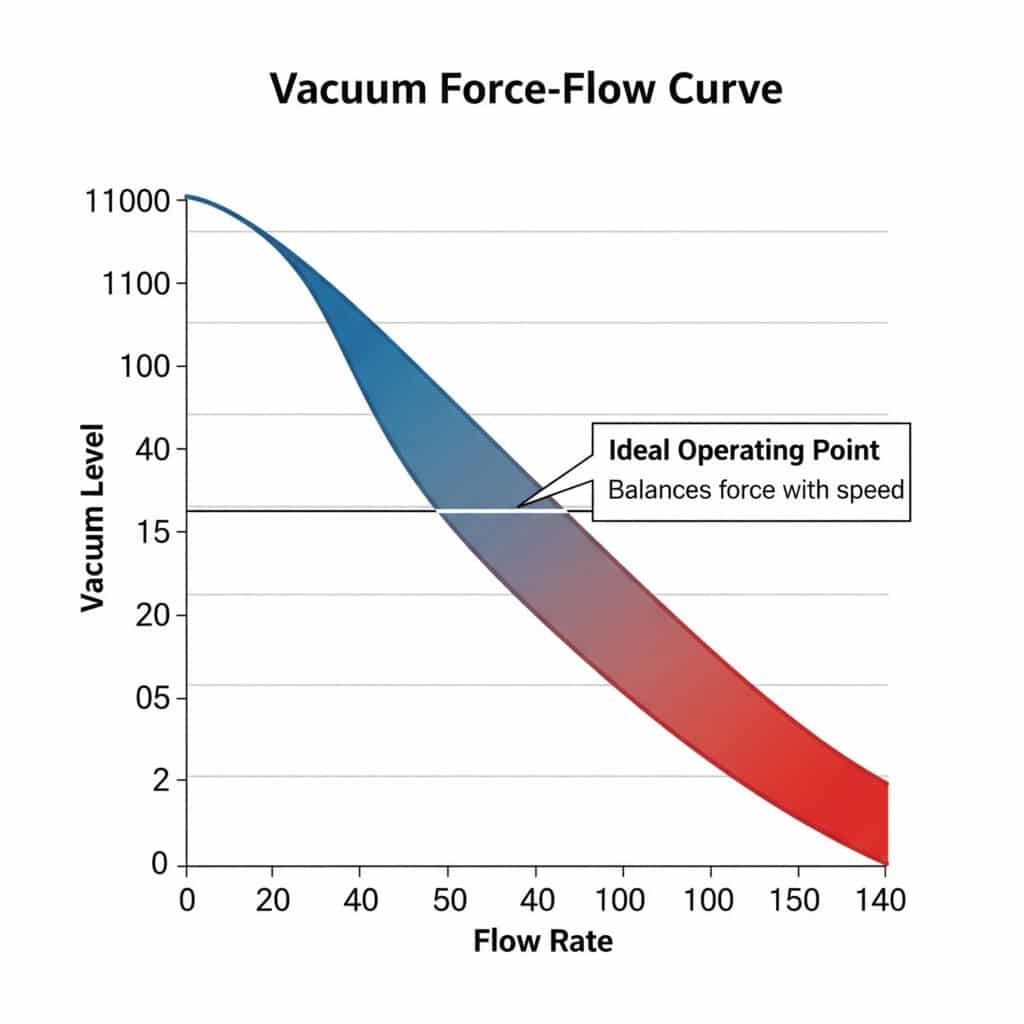

Na stránkách křivka síla-průtok vakua2 znázorňuje, jak se sací síla mění v závislosti na průtoku vzduchu. S rostoucí úrovní podtlaku se obvykle snižuje dostupný průtok. Ideální provozní bod vyvažuje dostatečnou sílu podtlaku pro bezpečné uchopení s dostatečným průtokem pro rychlé vyprázdnění systému.

Porozumění křivkám vakuové síly a průtoku

Křivka vakuové síly a průtoku je grafické znázornění vztahu mezi:

- Hladina vakua (obvykle se měří v -kPa nebo %)

- Průtok vzduchu (obvykle měřený v l/min nebo SCFM)

Tento vztah je zásadní, protože má přímý dopad na:

- Uchopovací síla dostupná pro vaši aplikaci

- Doba odezvy pro dosažení bezpečného uchopení

- Spotřeba energie vašeho vakuového systému

- Celková spolehlivost systému

Klíčové parametry křivek vakuové síly a průtoku

Při analýze specifikací vakuového generátoru věnujte pozornost těmto kritickým bodům:

Maximální úroveň vakua

Představuje nejvyšší podtlak, kterého může generátor dosáhnout, obvykle měřený při nulovém průtoku:

- Jednostupňové ejektory: obvykle -75 až -85 kPa

- Vícestupňové ejektory: obvykle -85 až -92 kPa

- Mechanické vývěvy: mohou překročit -95 kPa

Maximální průtok

Udává maximální objem vzduchu, který může generátor vypustit, měřeno při nulovém vakuu:

- Určuje rychlost evakuace

- Kritické pro velkoobjemové aplikace

- Ovlivňuje dobu cyklu ve výrobních prostředích

Optimální provozní bod

Zde generátor poskytuje nejlepší rovnováhu mezi úrovní vakua a průtokem:

- Obvykle se nachází ve střední části křivky.

- Zajišťuje efektivní provoz pro většinu aplikací

- Vyváženost spotřeby energie a výkonu

Analýza křivek specifických pro danou aplikaci

Různé aplikace vyžadují různé polohy na křivce síla-průtok:

| Typ aplikace | Ideální poloha křivky | Zdůvodnění |

|---|---|---|

| Porézní materiály | Vysoká priorita průtoku | kompenzuje únik přes materiál |

| Neporézní, hladké povrchy | Vysoká priorita vakua | Maximalizuje přídržnou sílu |

| Vysokorychlostní vychystávání a umísťování | Vyvážená pozice | Optimalizuje dobu cyklu a spolehlivost |

| Manipulace s těžkým nákladem | Vysoká priorita vakua | Zajišťuje bezpečné uchopení při zatížení |

| Různé povrchové podmínky | Vysoká priorita průtoku | Přizpůsobí se nestejnoměrnému utěsnění |

Výpočet požadované sací síly

Chcete-li určit požadovanou sílu podtlaku:

- Vypočítejte teoretickou potřebnou sílu:

F = m × (g + a) × S

Kde:

- F = požadovaná síla (N)

- m = hmotnost objektu (kg)

- g = gravitační zrychlení (9,81 m/s²)

- a = zrychlení systému (m/s²)

- S = bezpečnostní faktor (obvykle 2-3)

- Určete potřebnou plochu vakuové nádoby:

A = F ÷ P

Kde:

- A = plocha poháru (m²)

- F = požadovaná síla (N)

- P = provozní podtlak (Pa)

- Vyberte generátor, který poskytuje:

- Dostatečná úroveň vakua pro vypočtenou oblast

- Dostatečný průtok pro vaše požadavky na dobu evakuace

Příklad reálné aplikace

Minulý měsíc jsem konzultoval s jedním německým výrobcem elektroniky, který se potýkal s pomalými časy cyklů v systému manipulace s deskami plošných spojů. Jejich stávající vakuový generátor byl předimenzovaný na úroveň vakua, ale poddimenzovaný na průtok.

Analýzou jejich použití:

- Požadovaná přídržná síla: 15 N

- Hmotnost PCB: 0,5 kg

- Zrychlení systému: 2 m/s²

- Bezpečnostní faktor: 2

Vypočítali jsme, že potřebují:

- Minimální hladina vakua: -40 kPa

- Minimální průtok: 25 l/min

Výběrem vakuového generátoru Bepto s vyváženou charakteristikou (-60 kPa, 35 l/min):

- Zkrácení doby evakuace o 45%

- Zvýšení výrobní kapacity o 28%

- Zachována dokonalá spolehlivost

- Snížení spotřeby stlačeného vzduchu o 15%

Jak mohou vícestupňové ejektory optimalizovat energetickou účinnost vašeho vakuového systému?

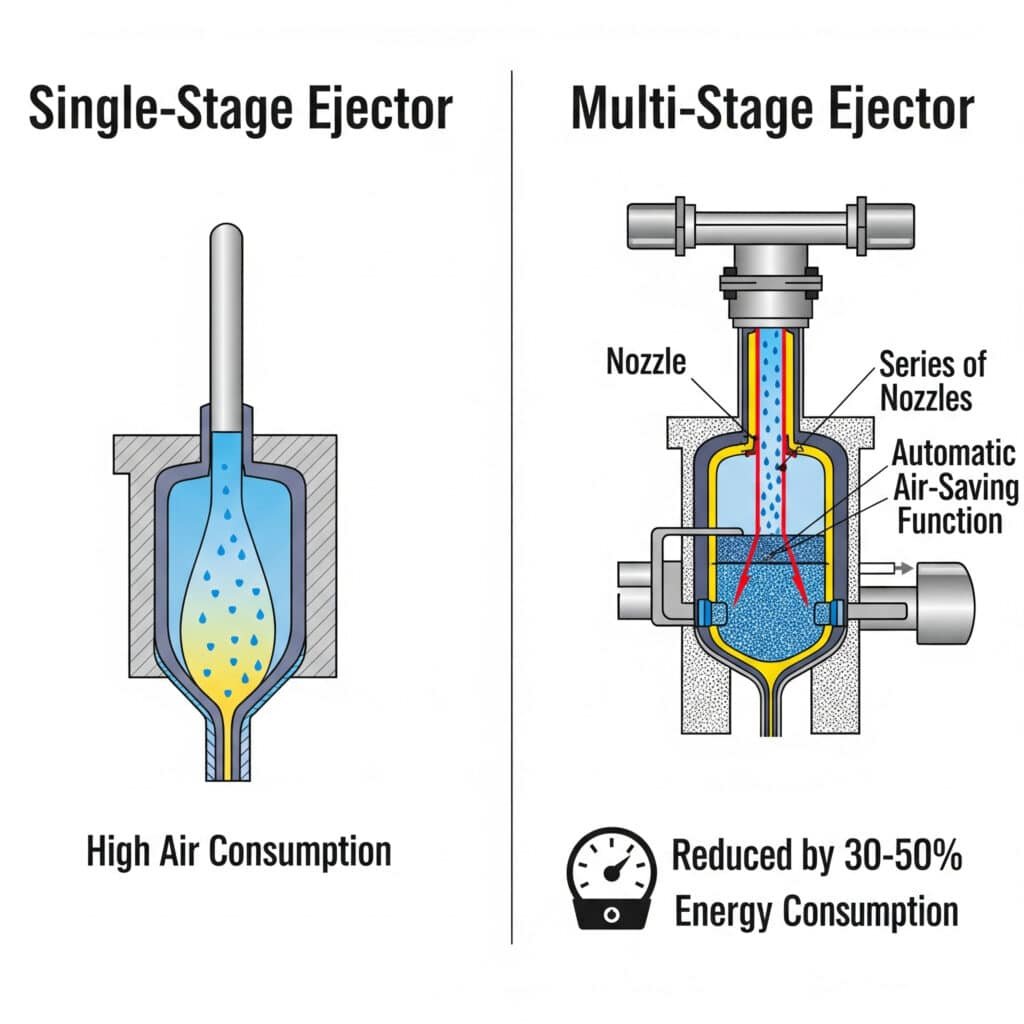

Vícestupňový vyhazovač3 dokáže výrazně snížit spotřebu stlačeného vzduchu při zachování nebo zlepšení vakuového výkonu ve většině aplikací.

Vícestupňové ejektory využívají řadu optimalizovaných trysek a difuzorů, které vytvářejí podtlak účinněji než jednostupňové konstrukce. Obvykle snižují spotřebu energie o 30-50% tím, že pracují při nižších tlacích během udržovacích fází a obsahují funkce automatické úspory vzduchu.

Pochopení technologie vícestupňových ejektorů

Vícestupňové ejektory představují významný pokrok oproti tradičním jednostupňovým konstrukcím:

Jak fungují vícestupňové ejektory

Počáteční fáze evakuace

- Vysoký průtok pro rychlé vyprázdnění

- Optimalizovaná geometrie trysky pro maximální nasávání vzduchu

- Rychle dosáhne počáteční úrovně vakuaStupeň hlubokého vakua

- Aktivace sekundárních trysek pro vyšší úrovně vakua

- Nižší průtok, ale účinnější generování vakua

- Dosahuje maximální úrovně vakuaFáze držení

- Minimální spotřeba vzduchu pro udržení vakua

- Inteligentní řídicí systémy monitorují úroveň vakua

- Přívod vzduchu lze omezit nebo dočasně vypnout.

Energeticky úsporné funkce moderních vícestupňových ejektorů

Pokročilé vícestupňové ejektory obsahují několik energeticky úsporných technologií:

Funkce úspory vzduchu (ASF)4

Tato funkce automaticky řídí přívod stlačeného vzduchu:

- Průběžně monitoruje úroveň vakua

- Vypne přívod vzduchu, když je dosaženo cílového podtlaku.

- Obnoví přívod vzduchu, když podtlak klesne pod prahovou hodnotu.

- V určitých aplikacích může snížit spotřebu vzduchu až o 90%.

Automatické řízení hladiny

Tím se optimalizuje úroveň vakua na základě:

- Aktuální požadavky na žádosti

- Hmotnost objektu a vlastnosti povrchu

- Rychlost výroby a doba cyklu

- Možnost dynamického nastavení během provozu

Monitorování stavu

Moderní vyhazovače jsou vybaveny inteligentním monitorováním:

- detekuje únik ve vakuovém systému

- Identifikuje opotřebení nebo poškození šálků.

- Poskytuje upozornění na prediktivní údržbu

- Optimalizuje výkon v reálném čase

Srovnávací analýza energetické účinnosti

| Typ vyhazovače | Spotřeba vzduchu (NL/min) | Náklady na energii za rok* | Úroveň vakua | Doba odezvy |

|---|---|---|---|---|

| Jednostupňové | 70-100 | $1,200-1,700 | -75 až -85 kPa | Rychle |

| Dvoustupňový | 40-60 | $700-1,000 | -85 až -90 kPa | Střední |

| Třístupňový s ASF | 15-30 | $250-500 | -85 až -92 kPa | Středně rychlé |

| Bepto Smart Ejector | 10-25 | $170-425 | -88 až -92 kPa | Rychle |

*Na základě 8hodinových směn, 250 pracovních dnů, pracovního cyklu 50%, nákladů na elektřinu $0,10/kWh.

Případová studie implementace

Nedávno jsem pomáhal jednomu italskému výrobci nábytku optimalizovat jeho systém manipulace s dřevěnými deskami. Používali jednostupňové ejektory, které spotřebovávaly přibližně 85 NL/min stlačeného vzduchu na stanici ve 12 stanicích.

Implementací vícestupňových ejektorů Bepto s funkcí úspory vzduchu:

- Snížení spotřeby vzduchu z 85 NL/min na 22 NL/min na stanici

- Roční úspora stlačeného vzduchu přibližně 9 000 000 NL

- Snížení nákladů na energii o $11 500 ročně

- Návratnost investice dosažena za méně než 4 měsíce

- Úroveň vakua se zlepšila z -78 kPa na -88 kPa

- Spolehlivost manipulace s výrobky zvýšená o 15%

Strategie implementace vícestupňových ejektorů

Maximalizovat výhody technologie vícestupňového vyhazování:

Audit stávajícího systému

- Měření skutečné spotřeby vzduchu

- Záznam úrovně vakua a doby odezvy

- Identifikace míst úniku a neefektivityAnalýza požadavků na aplikaci

- Výpočet minimální požadované síly vakua

- Stanovení optimální doby evakuace

- Zohledněte pórovitost materiálu a povrchové podmínkyVýběr vhodné vícestupňové technologie

- Přizpůsobení specifikací vyhazovače potřebám aplikace

- Zvažte možnosti integrovaného ovládání

- Vyhodnocení možností monitorováníImplementace se správným nastavením

- Optimalizace nastavení tlaku

- Nastavení vhodných prahových hodnot vakua

- Konfigurace parametrů funkce úspory vzduchuSledování a nastavení

- Sledování spotřeby energie

- Ověření výkonnostních ukazatelů

- Dolaďte nastavení pro optimální účinnost

Jak můžete otestovat a zajistit stabilitu vakuového systému pro spolehlivý provoz?

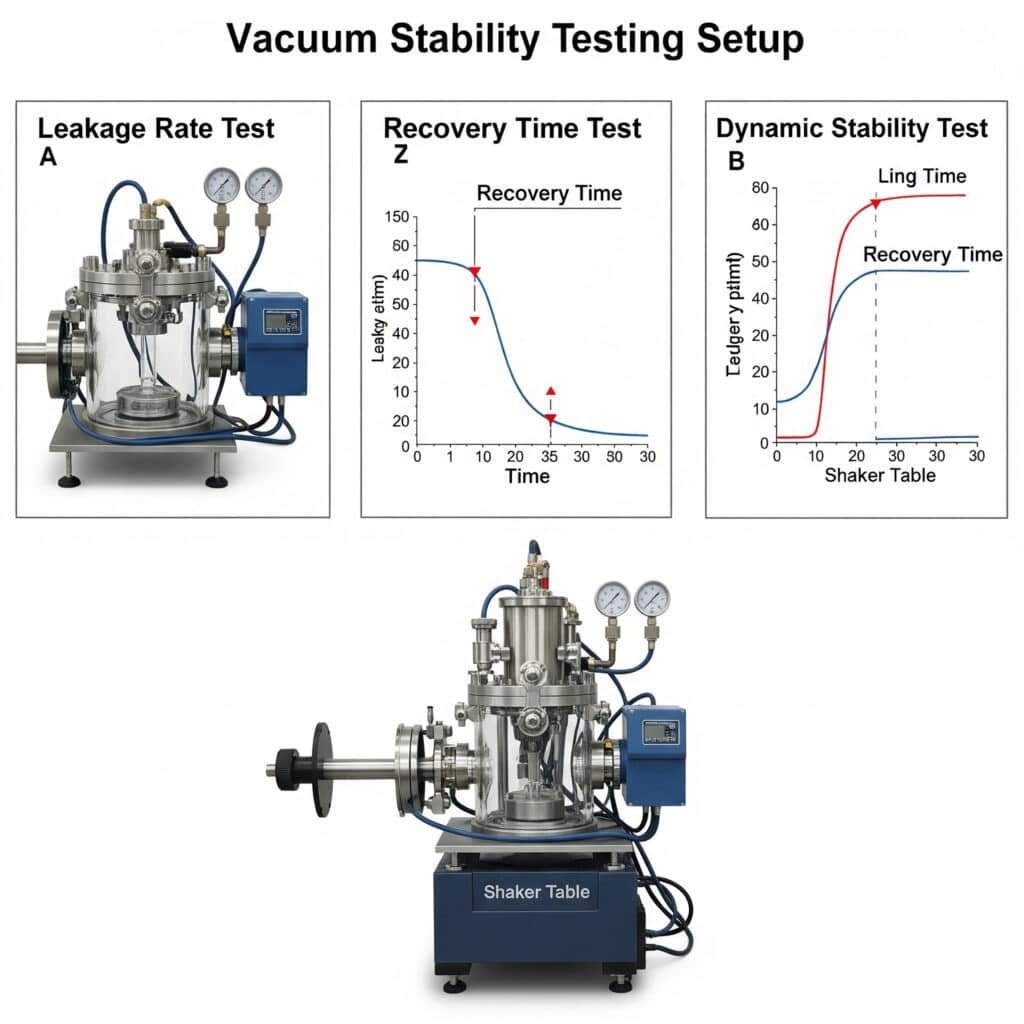

Testování stability vakua je klíčové pro zajištění konzistentního výkonu a prevenci nákladných selhání v produkčním prostředí.

Testování udržení vakua hodnotí, jak dobře si systém udržuje vakuum po určitou dobu. Mezi klíčové ukazatele patří míra úniku, doba obnovy a stabilita v dynamických podmínkách. Správné testování pomáhá identifikovat potenciální problémy dříve, než způsobí problémy ve výrobě, a zajišťuje spolehlivý provoz.

Základní metody testování stability ve vakuu

Komplexní hodnocení vakuového systému vyžaduje několik testovacích přístupů:

Statická zkouška zadržení vakua5

Tento základní test měří, jak dobře systém udržuje podtlak bez aktivního vytváření:

Postup zkoušky:

- Vytvoření podtlaku na cílovou úroveň

- Izolujte systém (vypněte generátor)

- Měření rozpadu vakua v čase

- Rekordní doba dosažení kritické hraniceKlíčové metriky:

- Rychlost poklesu vakua (kPa/min nebo %/min)

- Doba do dosažení 90% původní úrovně vakua

- Doba do dosažení minimální funkční úrovně vakuaPřijatelné výsledky:

- Vysoce kvalitní systém: <5% rozpad po dobu 30 sekund

- Standardní systém: <10% rozpad během 30 sekund

- Minimální přijatelný: Udržuje funkční vakuum po celou dobu cyklu

Testování dynamického zatížení

Tím se vyhodnocuje výkonnost systému v reálných podmínkách:

Postup zkoušky:

- Aplikace vakua na skutečný obrobek

- Podléhá běžným manipulačním pohybům

- Použijte typické síly zrychlení

- Zavedení vibrací, pokud jsou v aplikaci přítomnyKlíčové metriky:

- Stabilita hladiny vakua během pohybu

- Doba zotavení po poruchách

- Minimální úroveň vakua během provozuKritéria hodnocení:

- Vakuum by mělo zůstat nad minimální požadovanou úrovní

- Obnova by měla proběhnout v přijatelném časovém rámci

- Systém by si měl udržet stabilitu po celou dobu cyklu

Metody detekce úniků

Identifikace úniků vakua je pro optimalizaci systému zásadní:

Zkouška tlakové diference:

- Systém natlakujte mírně nad úroveň atmosférického tlaku

- Naneste na spoje roztok mýdlové vody

- Hledejte bublinky indikující netěsnostiUltrazvuková detekce netěsností:

- Použití ultrazvukového detektoru k identifikaci vysokofrekvenčních zvuků

- Metodické skenování součástí systému

- Zdokumentujte a kvantifikujte místa únikuMapování rozpadu vakua:

- Izolovat různé části systému

- Měření rychlosti rozpadu v každém úseku

- Identifikace oblastí s nejvyšší mírou úniku

Standardizovaný testovací protokol

Pro konzistentní hodnocení dodržujte tento standardizovaný přístup k testování:

Požadavky na testovací zařízení

- Kalibrovaný vakuometr (nejlépe digitální)

- Časovač se sekundovou přesností

- Možnost záznamu dat (pro podrobnou analýzu)

- Zkušební komora se známým objemem

- Řízené teplotní prostředí

Standardní zkušební podmínky

- Napájecí tlak: 6 barů (87 psi)

- Okolní teplota: 20-25°C (68-77°F)

- Relativní vlhkost: 40-60%

- Testovaný objem: Vhodné pro aplikaci

- Doba trvání testu: Minimálně 2× typická doba cyklu

Testovací sekvence

- Vytváří podtlak na 90% maximální jmenovité úrovně

- Umožnit stabilizaci (obvykle 5 sekund)

- Izolujte systém nebo jej udržujte podle typu testu

- Zaznamenávání měření v definovaných intervalech

- Pro statistickou platnost test opakujte třikrát.

- Výpočet průměrných výsledků a směrodatné odchylky

Analýza výsledků zkoušek vakuové stability

| Testovací parametr | Vynikající | Přijatelné | Marginální | Špatný |

|---|---|---|---|---|

| Statická rychlost rozpadu | <3% za minutu | 3-8% za minutu | 8-15% za minutu | >15% za minutu |

| Doba zotavení | <0,5 sekundy | 0,5-1,5 sekundy | 1,5-3 sekundy | >3 sekundy |

| Minimální dynamická úroveň | >95% statické elektřiny | 85-95% statické | 75-85% statické | <75% statické elektřiny |

| Únik ze systému | <2% kapacity | 2-5% kapacity | 5-10% kapacity | >10% kapacity |

Řešení běžných problémů se stabilitou vakua

Pokud testování odhalí problémy se stabilitou, zvažte tyto běžné příčiny a řešení:

Špatné udržení vakua

Možné příčiny:

- Poškozené vakuové nádoby nebo těsnění

- Uvolněné šroubení nebo spoje

- Porézní nebo drsný povrch materiálu

- Poddimenzovaný generátor vakuaŘešení:

- Výměna opotřebovaných součástí

- Zkontrolujte a utáhněte všechny spoje

- Zvažte specializované misky na porézní materiály

- Přechod na generátor s vyšší kapacitou

Pomalá doba zotavení

Možné příčiny:

- Nedostatečná průtoková kapacita

- Omezující trubky nebo tvarovky

- Poddimenzovaný generátor vakua

- Nadměrný objem systémuŘešení:

- Zvětšení průměru trubek

- Odstranění zbytečných omezení

- Zvolte generátor s vyšším průtokem

- Pokud je to možné, minimalizujte objem systému

Nestabilní dynamický výkon

Možné příčiny:

- Nedostatečná vakuová rezerva

- Konstrukce vakuového poháru není pro aplikaci vhodná

- Nadměrné síly zrychlení

- Vibrace v systémuŘešení:

- Přidání vakuového zásobníku

- Vybírejte šálky určené pro dynamické aplikace

- Pokud je to možné, snižte zrychlení

- Zavedení tlumení vibrací

Případová studie: Zlepšení stability vakua

Zákazník z automobilového průmyslu zaznamenával přerušované pády dílů během vysokorychlostních přenosových operací. Jejich stávající vakuový systém prošel základními testy, ale v dynamických podmínkách selhával.

Naše testování odhalilo:

- Statické uchovávání: Přijatelná (rozpad 5% za minutu)

- Dynamický výkon: (pokles na 65% statické úrovně)

- Doba zotavení: Okrajově (2,5 sekundy)

Po zavedení Bepto vakuové generátory s integrovanými zásobníky a optimalizovaným výběrem šálků:

- Statická retence se zlepšila na 2% rozpadu za minutu

- Dynamický výkon udržovaný >90% statické úrovně

- Zkrácení doby zotavení na 0,3 sekundy

- Úplné odstranění kapek části

- Zvýšení rychlosti výroby o 18%

Závěr

Výběr správného vakuového generátoru vyžaduje pochopení vztahu mezi vakuovou silou a průtokem, zvážení energeticky účinné technologie vícestupňového ejektoru a zavedení správných protokolů o testování stability. Uplatněním těchto zásad můžete optimalizovat výkon, snížit spotřebu energie a zajistit spolehlivý provoz svých systémů pro manipulaci s vakuem.

Časté dotazy k výběru vakuového generátoru

Jaký je rozdíl mezi jednostupňovým a vícestupňovým vakuovým ejektorem?

Jednostupňový ejektor používá k vytvoření podtlaku jednu trysku a difuzor, zatímco vícestupňový ejektor zahrnuje více kombinací trysek a difuzorů optimalizovaných pro různé fáze vytváření podtlaku. Vícestupňové ejektory obvykle dosahují vyšší úrovně vakua, lepší účinnosti a nižší spotřeby vzduchu ve srovnání s jednostupňovými konstrukcemi.

Jak vypočítám správnou velikost vakuové nádoby pro svou aplikaci?

Vypočítejte potřebnou plochu vakuové misky vydělením potřebné přídržné síly provozním podtlakem. Udržovací síla by se měla rovnat hmotnosti předmětu vynásobené zrychlením (včetně gravitačního) a bezpečnostním faktorem (obvykle 2-3). Například předmět o hmotnosti 1 kg se zrychlením 2 g a bezpečnostním faktorem 2 vyžaduje sílu přibližně 40 N.

Co způsobuje únik vakua v manipulačním systému?

Únik vakua je obvykle způsoben poškozenými kalíšky nebo těsněním, uvolněnými spoji, porézními materiály, nevhodným výběrem kalíšků pro daný povrch, opotřebovanými součástmi nebo nesprávnou instalací. Pravidelná kontrola a údržba vakuových misek, těsnění a spojů může výrazně omezit problémy s únikem.

Kolik energie lze ušetřit přechodem na vícestupňový ejektor s funkcí úspory vzduchu?

Přechod z tradičního jednostupňového ejektoru na vícestupňový ejektor s funkcí úspory vzduchu obvykle snižuje spotřebu stlačeného vzduchu o 30-80% v závislosti na aplikaci a pracovním cyklu. U systémů pracujících 8 hodin denně to může znamenat roční úsporu energie v řádu tisíců dolarů.

Jaká je optimální úroveň vakua pro manipulaci s neporézními materiály?

U neporézních materiálů obvykle postačuje vakuum mezi -40 kPa a -60 kPa. Vyšší úrovně (-70 kPa až -90 kPa) mohou být nezbytné při velkém zatížení nebo vysokém zrychlení, ale spotřebují více energie. Optimální úroveň vyvažuje bezpečnou přídržnou sílu s energetickou účinností a životností součástek.

Jak často by se měly vakuové misky ve výrobním prostředí vyměňovat?

Vakuové misky by měly být vyměněny, pokud se objeví známky opotřebení (praskliny, ztvrdnutí, deformace) nebo pokud testy udržení vakua prokážou zhoršený výkon. V typickém výrobním prostředí se tato doba pohybuje v rozmezí 3-12 měsíců v závislosti na provozních podmínkách, materiálu kalíšku a aplikaci. Doporučuje se zavést plán preventivní údržby na základě provozních hodin.

-

Vysvětluje Venturiho jev, princip dynamiky tekutin, při kterém dochází ke snížení tlaku tekutiny, když tekutina protéká zúženým úsekem (nebo škrcením) potrubí, což je základem většiny pneumatických generátorů vakua. ↩

-

Poskytuje návod, jak interpretovat výkonové křivky čerpadel, které graficky znázorňují výkon čerpadla z hlediska průtoku, tlaku nebo výšky, účinnosti a spotřeby energie. ↩

-

Podrobně popisuje konstrukční rozdíly mezi jednostupňovými a vícestupňovými vakuovými ejektory a vysvětluje termodynamické principy, které umožňují vícestupňovým konstrukcím vytvářet vakuum účinněji a spotřebovávat méně stlačeného vzduchu. ↩

-

Popisuje fungování funkce úspory vzduchu ve vakuovém ejektoru, inteligentní funkce, která pomocí integrovaného snímače a ventilu vypíná přívod stlačeného vzduchu po dosažení cílové úrovně vakua, čímž výrazně snižuje spotřebu energie. ↩

-

Vysvětluje zkoušku rozpadu vakua, kvantitativní metodu zkoušení těsnosti, při níž se díl vyprázdní na určitou úroveň vakua, odpojí se od vývěvy a poté se sleduje, zda se nezvýší tlak, což indikuje přítomnost a závažnost netěsnosti. ↩