Výběr nesprávných pneumatických komponent pro zpracování potravin může vést k riziku kontaminace, neúspěšným kontrolám a nákladnému stahování výrobků z trhu. Vzhledem k rostoucí kontrole ze strany regulačních orgánů a informovanosti spotřebitelů nebyla bezpečnost potravin při navrhování systémů nikdy tak důležitá.

Nejefektivnější přístup k výběru pneumatického systému pro potravinářské účely zahrnuje pochopení požadavků na materiál podle hygienických norem 3-A, analýzu tlakových pulzací systému CIP a zavedení správných protokolů o testování mikrobiální retence, aby byla zajištěna úplná shoda systému.

Když jsem v loňském roce pomáhal jednomu zpracovateli mléka ve Wisconsinu modernizovat pneumatické systémy, odstranil tři místa s trvalou kontaminací, která dříve způsobovala problémy s kvalitou výrobků. Dovolte mi, abych se s vámi podělil o poznatky týkající se výběru správných pneumatických komponent pro potravinářské účely.

Obsah

- Porozumění materiálům hygienických norem 3-A

- Analýza tlakových pulzací systému CIP

- Metody pro testování rizika retence mikroorganismů

- Závěr

- Časté dotazy o pneumatických systémech pro potravinářské účely

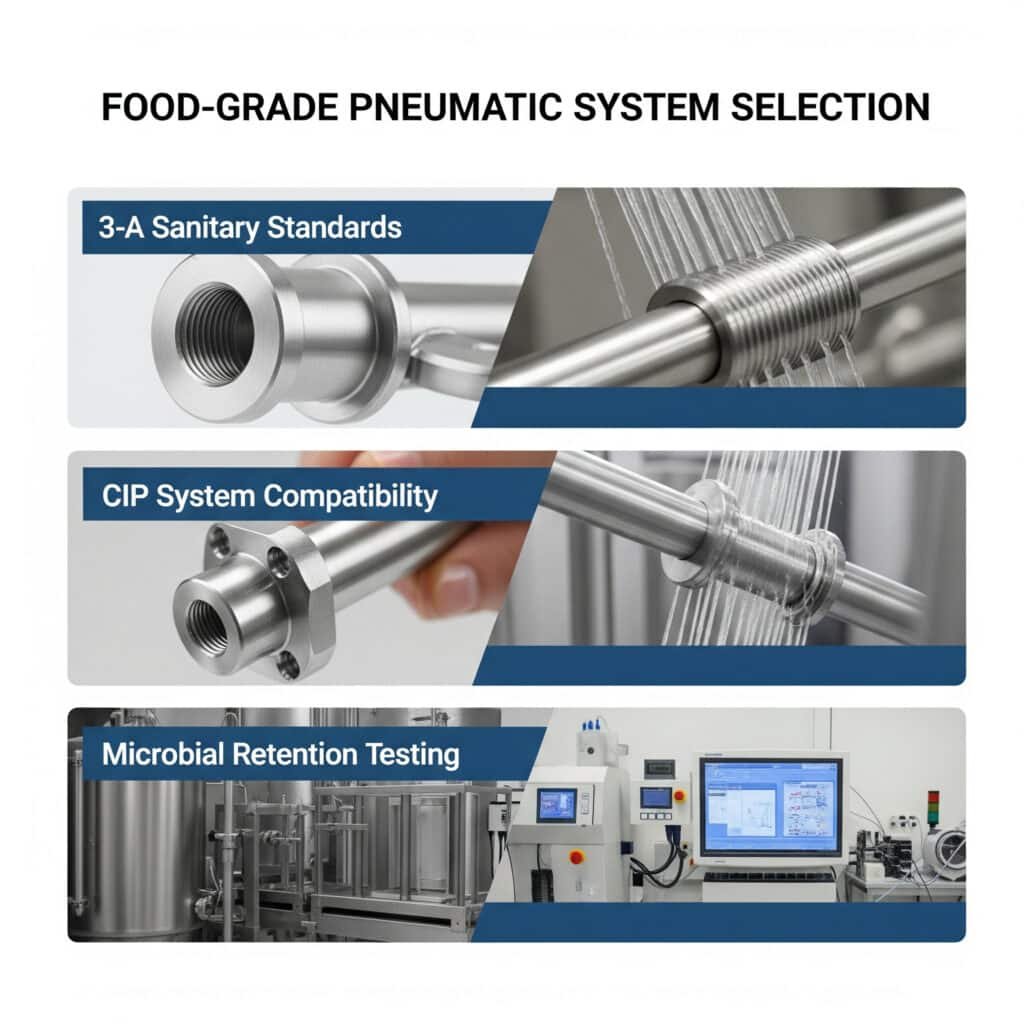

Jaké materiály splňují hygienické normy 3-A pro pneumatické systémy určené pro potravinářské účely?

Pneumatické systémy pro potravinářské účely vyžadují specifické materiály, které splňují přísné hygienické normy, aby byla zajištěna bezpečnost výrobků a shoda s předpisy.

Podle 3-A Hygienické normy1, Pneumatické systémy pro potravinářské účely pro kovové součásti by měla být použita nerezová ocel 316L, Schváleno FDA2 PTFE, silikon nebo EPDM jako těsnění a musí se vyhnout materiálům obsahujícím olovo, kadmium nebo jiné toxické kovy, které by mohly kontaminovat potraviny.

Komplexní seznam materiálů vyhovujících normě 3-A

Kovové součásti

| Typ součásti | Schválené materiály | Požadavky na povrchovou úpravu |

|---|---|---|

| Tělesa válců | 316L SS, 304 SS | Ra ≤ 0,8 μm (32 μin) |

| Spojovací materiál | 316L SS | Ra ≤ 0,8 μm (32 μin) |

| Kování | 316L SS, 304 SS | Ra ≤ 0,8 μm (32 μin) |

| Rozdělovače | 316L SS | Ra ≤ 0,8 μm (32 μin) |

Materiály těsnění

| Aplikace | Primární materiály | Teplotní rozsah |

|---|---|---|

| Dynamická těsnění | PTFE, UHMWPE | -20 °C až 260 °C |

| Statické těsnění | Silikon, EPDM, FKM | -40 °C až 200 °C |

| Těsnění | Silikon, PTFE | -40 °C až 260 °C |

Maziva

Všechna maziva musí být:

- Schváleno FDA (21 CFR 178.3570)

- Certifikát H1

- Neobsahuje minerální oleje

- Netoxický a bez zápachu

Kdysi jsem spolupracoval s výrobcem nápojů, který se opakovaně potýkal s problémy s kontaminací, přestože používal komponenty, o nichž se domníval, že jsou potravinářské. Při kontrole jsme zjistili, že jejich pneumatické válce obsahují mosazné součásti s obsahem olova, které nesplňují normy 3-A. Po přechodu na správné válce z nerezové oceli 316L byly problémy s kontaminací okamžitě odstraněny.

Úvahy o výběru materiálu

Při výběru materiálů pro pneumatické systémy určené pro potravinářské účely berte v úvahu:

- Kontakt s výrobkem vs. kontakt s jiným výrobkem - Na základě rizika expozice se uplatňují různé standardy

- Protokoly čištění - Některé materiály se při použití některých čisticích chemikálií rozkládají

- Teplotní rozsahy - Procesní teploty a teploty CIP ovlivňují výběr materiálu

- Certifikační dokumentace - Vždy uchovávejte materiálové certifikáty pro audity

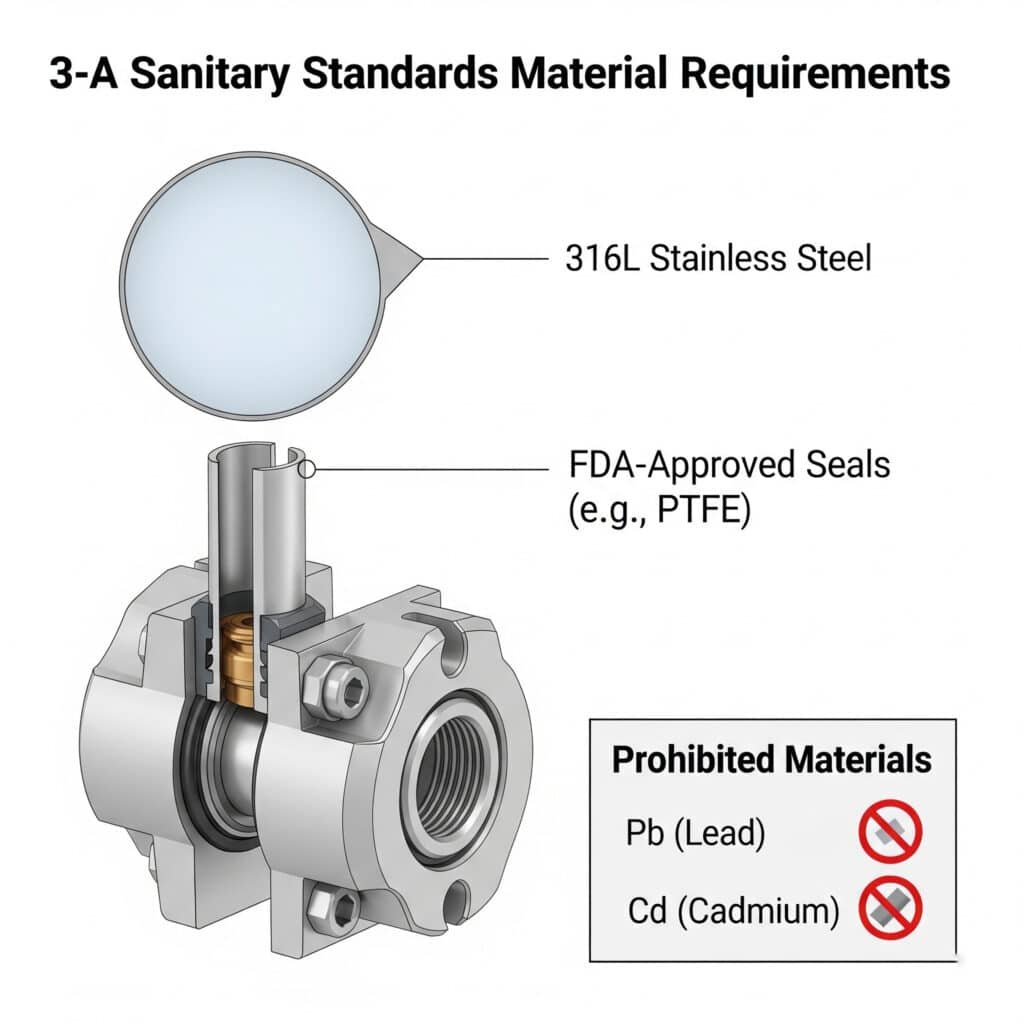

Jak analyzovat tlakové pulzace v čisticích systémech CIP?

Čištění na místě (CIP)3 systémy musí zajišťovat konzistentní čisticí účinek v celém systému, ale tlakové pulzace mohou vytvářet mrtvé zóny a snižovat účinnost čištění.

Efektivní analýza tlakové pulzace CIP by měla zahrnovat studie vizualizace průtoku, monitorování snímačů tlaku na více místech systému a. výpočetní dynamika tekutin (CFD)4 modelování k identifikaci potenciálních mrtvých zón čištění s pulzační frekvencí nižší než 0,5 Hz.

Metody analýzy tlakové pulzace

Monitorování v reálném čase

Nejúčinnější přístup kombinuje:

- Vysokorychlostní snímače tlaku - Minimální vzorkovací frekvence 100 Hz

- Průtokoměry na kritických místech - Korelace tlaku a průtoku

- Snímače teploty - Zohlednění změn viskozity

Parametry analýzy dat

Při analýze údajů o tlakové pulzaci CIP se zaměřte na:

| Parametr | Přijatelný rozsah | Kritické obavy |

|---|---|---|

| Amplituda pulzace | <5% středního tlaku | >10% středního tlaku |

| Frekvence | 0,5-2,0 Hz | 2,0 Hz |

| Pokles tlaku | <10% napříč komponenty | >15% napříč komponenty |

Strategie optimalizace

Na základě analýzy pulzací proveďte tato řešení:

Pro pulzace s vysokou amplitudou

- Instalace tlumičů pulzací v blízkosti výtlaku čerpadla

- Použití vícestupňových odstředivých čerpadel namísto objemových.

- Přidání řadových stabilizátorů průtoku

Pro problémy s frekvencí

- Nastavte ovládání otáček čerpadla

- Úprava průměrů potrubí v kritických bodech

- Instalace zařízení pro potlačení rezonance

Nedávno jsem pomáhal jednomu výrobci sýrů analyzovat jeho systém CIP po přetrvávajících problémech s kvalitou. Pomocí snímačů tlaku ve 12 bodech systému jsme zjistili výrazné pulzace (amplituda 17%) vyskytující se při problematické frekvenci 0,3 Hz. Instalací správně dimenzovaných tlumičů pulzací a úpravou geometrie potrubí jsme snížili pulzace na méně než 3%, čímž jsme výrazně zlepšili účinnost čištění.

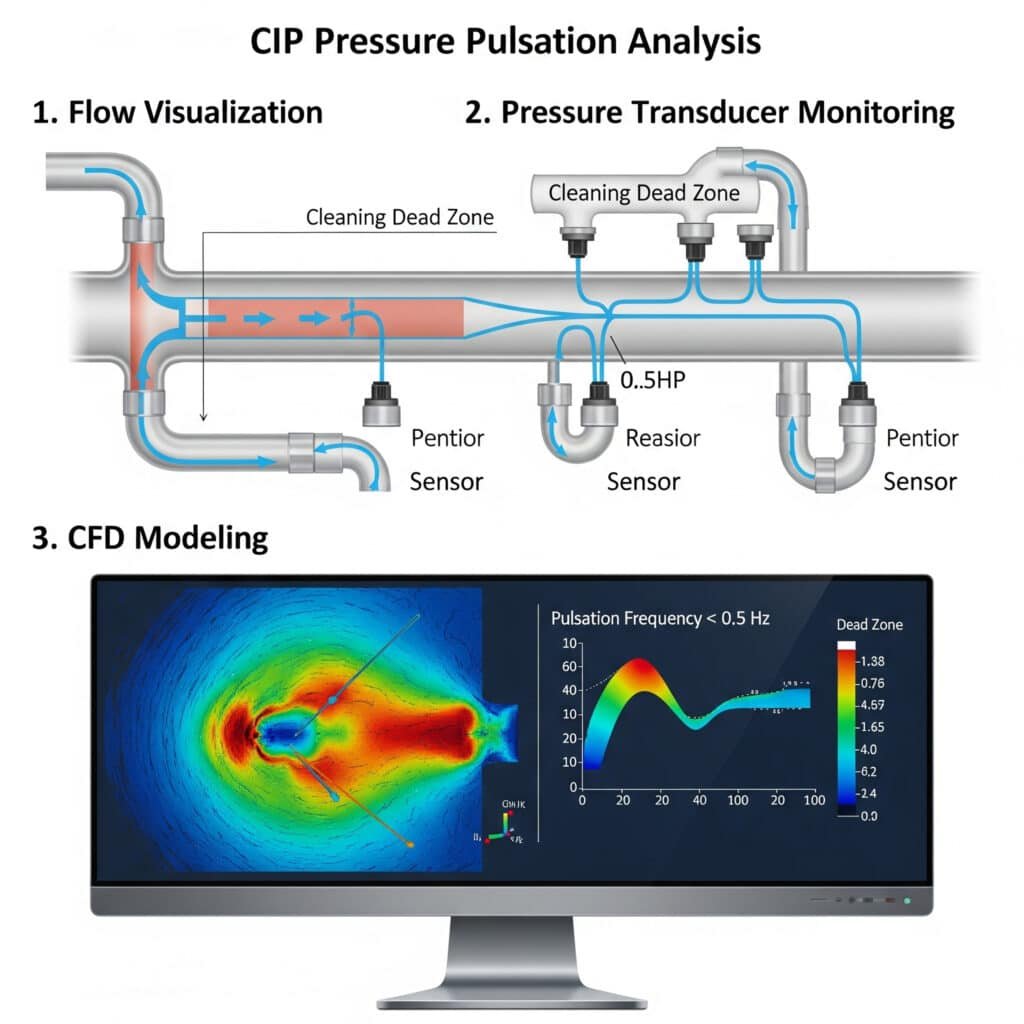

Jaké metody byste měli použít pro testování rizika mikrobiální retence?

Identifikace potenciálních mikrobiálních úkrytů v pneumatických systémech má zásadní význam pro bezpečnost potravin, ale při návrhu systému se na ni často zapomíná.

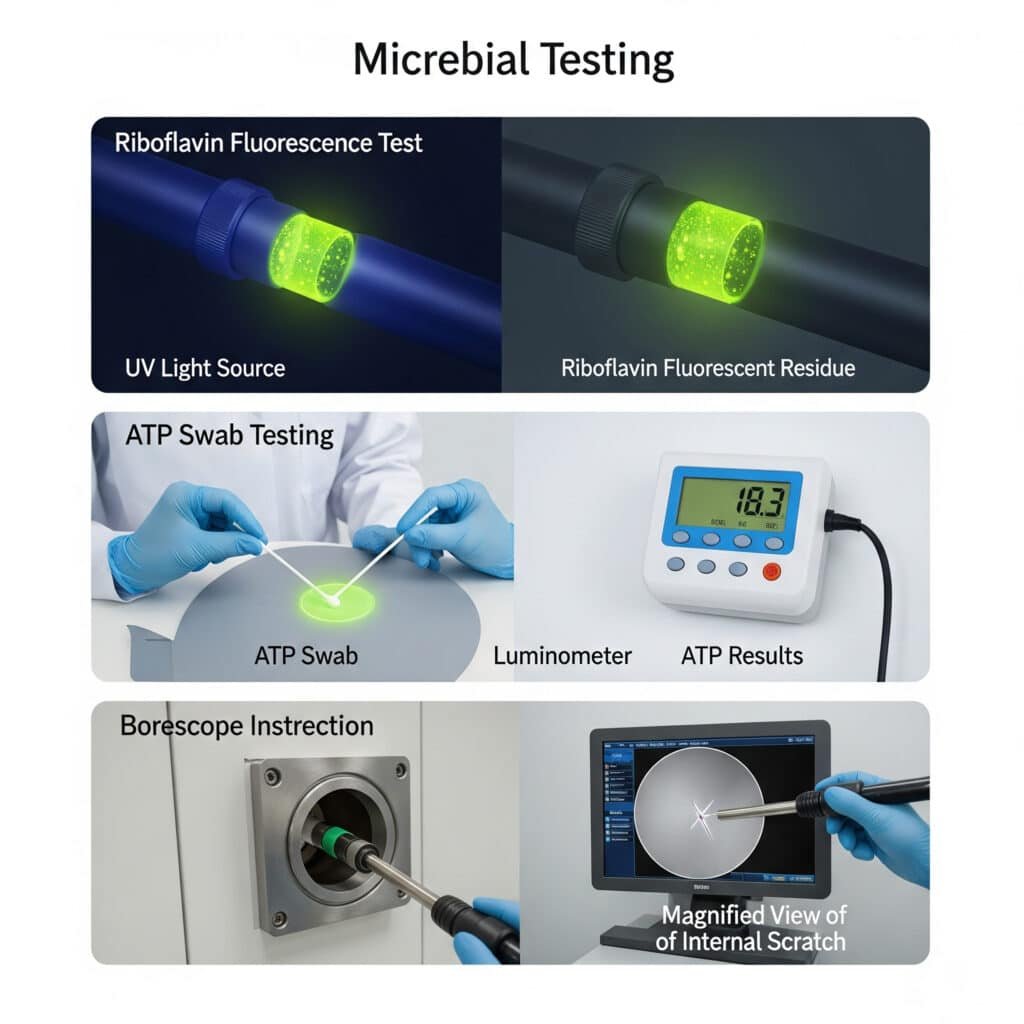

Nejúčinnější testování rizika zadržení mikrobů kombinuje testování fluorescence riboflavinu v UV světle, Testování stěrů ATP5 po čisticích cyklech a kontrola vnitřních součástí pomocí borescopu s vysokým rozlišením, aby se zjistila potenciální místa úkrytu.

Komplexní testovací protokol

Testování riboflavinu

Tato metoda poskytuje vizuální potvrzení účinnosti čištění:

- Připravte si 0,2% roztok riboflavinu

- Cirkulace v systému za normálních provozních podmínek

- Vypuštění vody a provedení standardního postupu CIP

- Kontrola pomocí UV světla (vlnová délka 365 nm)

- Zdokumentujte všechny fluorescenční zbytky

Strategie testování ATP

| Komponenta | Místa odběru vzorků | Přijatelný limit (RLU) |

|---|---|---|

| Těsnění válců | Těsnění tyče, polštářové těsnění | <150 RLU |

| Tělesa ventilů | Oblasti cívky, výfukové otvory | <100 RLU |

| Rozdělovače | Vnitřní kanály, slepé uličky | <100 RLU |

| Kování | Závitové spoje, vnitřní otvory | <150 RLU |

Pokročilé kontrolní techniky

Pro důkladné posouzení rizik:

- Inspekce pomocí borescopu - Použití flexibilních boroskopů s rozlišením minimálně 1080p

- 3D mapování povrchu - Pro složité vnitřní geometrie

- Vizualizace hydrodynamického proudění - Použití vstřikování barviva během provozu

Strategie zmírňování rizik

Na základě výsledků testování implementujte tato řešení:

- Úpravy designu - Odstraňte trhliny a slepé uličky

- Upgrady materiálů - Vyměňte problematické povrchy za materiály, které se lépe čistí.

- Úpravy protokolu čištění - Úprava času, teploty, chemie nebo mechanického působení

Během auditu zařízení výrobce dětské výživy jsme pomocí těchto metod identifikovali kritická rizika zadržování mikroorganismů v jejich pneumatickém přenosovém systému. Testování riboflavinu odhalilo, že čisticí roztok se nedostává k vnitřním součástem jejich beztlakových válců. Přechodem na speciálně navržené beztyčové pneumatické válce určené pro potravinářské účely se samočinným odvodněním tato místa úkrytu zcela odstranili.

Závěr

Výběr vhodných pneumatických systémů pro potravinářské účely vyžaduje pečlivé zvážení materiálů podle hygienických norem 3-A, důkladnou analýzu tlakové pulzace CIP a komplexní testování rizika zadržování mikroorganismů, aby byla zajištěna bezpečnost výrobků, shoda s předpisy a optimální výkon systému.

Časté dotazy o pneumatických systémech pro potravinářské účely

Co je to certifikace hygienických norem 3-A?

3-A Sanitární normy jsou komplexním souborem pokynů pro zařízení používaná při zpracování mléčných a jiných potravinářských výrobků. Certifikace zajišťuje, že zařízení splňuje přísná hygienická kritéria, je vyrobeno z materiálů bezpečných pro potraviny a lze je účinně čistit a dezinfikovat, aby se zabránilo kontaminaci výrobků.

Jak často by měly být systémy CIP validovány pro pneumatické komponenty určené pro potravinářské účely?

Pneumatické komponenty určené pro potravinářské účely by měly procházet validací CIP alespoň jednou ročně, po každé úpravě systému nebo při změně zpracovávaných produktů. U vysoce rizikových výrobků, jako jsou mléčné výrobky, kojenecká výživa nebo potraviny určené k přímé spotřebě, se doporučuje častější validace (čtvrtletně).

Jaké jsou hlavní rozdíly mezi pneumatickými válci pro potravinářské účely a standardními pneumatickými válci?

Pneumatické válce pro potravinářské účely se od standardních modelů liší konstrukcí z nerezové oceli 316L (oproti hliníku nebo uhlíkové oceli), těsnicími materiály schválenými FDA, hygienickým provedením s minimem štěrbin, specializovanými mazivy pro potravinářské účely a povrchovou úpravou s hodnotami Ra ≤0,8 μm, která zabraňuje ulpívání bakterií.

Lze beztlakové pneumatické válce použít v potravinářských aplikacích?

Ano, speciálně navržené beztlakové pneumatické válce určené pro potravinářské účely lze používat v potravinářství, pokud mají konstrukci z nerezové oceli 316L, těsnění vyhovující požadavkům FDA, samoodvodňovací konstrukci a vhodnou povrchovou úpravu. Tyto specializované válce bez tyčí eliminují místa úkrytu a umožňují kompletní čištění a dezinfekci.

Jaké čisticí chemikálie jsou kompatibilní s pneumatickými systémy pro potravinářské účely?

Pneumatické systémy pro potravinářské účely jsou obvykle kompatibilní s běžnými dezinfekčními prostředky, jako jsou kvartérní amoniové sloučeniny, kyselina peroctová, peroxid vodíku a dezinfekční prostředky na bázi chloru. Je však třeba kontrolovat koncentraci, teplotu a dobu působení, aby nedošlo k poškození těsnění a dalších součástí. Vždy si ověřte kompatibilitu chemikálií s konkrétními materiály ve vašem systému.

-

Poskytuje podrobný přehled o společnosti 3-A Sanitary Standards, Inc., nezávislé organizaci, která se věnuje vývoji hygienických zařízení pro potravinářský, nápojový a farmaceutický průmysl. ↩

-

Vysvětluje předpisy amerického Úřadu pro kontrolu potravin a léčiv (FDA), konkrétně hlavu 21 Sbírky federálních předpisů (CFR), které upravují materiály schválené pro přímý styk s potravinami. ↩

-

Popisuje principy systémů CIP (Clean-In-Place), automatizované metody čištění vnitřních povrchů potrubí, nádob a technologických zařízení bez nutnosti demontáže. ↩

-

Nabízí výklad o výpočetní dynamice tekutin (CFD), odvětví mechaniky tekutin, které využívá numerickou analýzu a datové struktury k analýze a řešení problémů týkajících se proudění tekutin. ↩

-

Podrobnosti o vědeckém základu testování adenosintrifosfátu (ATP), rychlé metody používané k hodnocení čistoty povrchů pomocí detekce množství přítomných organických látek pomocí bioluminiscenční reakce. ↩