Sledujete, jak vám stoupají účty za energii, zatímco vaše pneumatické systémy nejsou dostatečně výkonné? Nejste sami. Za více než 15 let práce s průmyslovou pneumatikou jsem viděl, jak společnosti plýtvají tisíci dolarů na neefektivní systémy. Problém často spočívá v zásadním nepochopení výpočtů pneumatického výkonu.

Výpočet pneumatického výkonu je systematický proces určování spotřeby energie, generované síly a účinnosti systémů poháněných vzduchem. Správné modelování zahrnuje vstupní výkon (energii kompresoru), ztráty při přenosu a výstupní výkon (skutečně vykonanou práci), což inženýrům umožňuje identifikovat neefektivitu a optimalizovat výkon systému.

V loňském roce jsem navštívil výrobní závod v Pensylvánii, kde docházelo k častým poruchám jejich systémů válců bez tyčí. Jejich tým údržby byl zmaten nestálým výkonem. Po použití správných výpočtů pneumatického výkonu jsme zjistili, že pracují s účinností pouhých 37%! Ukážu vám, jak se podobným nástrahám ve vašem provozu vyhnout.

Obsah

- Teoretický výkon: Jaké rovnice slouží k přesným pneumatickým výpočtům?

- Rozdělení ztrát účinnosti: Kam vlastně směřuje vaše pneumatická energie?

- Potenciál rekuperace energie: Kolik energie můžete ze svého systému získat?

- Závěr

- Časté dotazy o výpočtech pneumatického výkonu

Teoretický výkon: Jaké rovnice slouží k přesným pneumatickým výpočtům?

Základem všech snah o optimalizaci je pochopení teoretického maximálního výkonu, který může pneumatický systém poskytovat. Tyto rovnice představují měřítko, podle kterého se měří skutečný výkon.

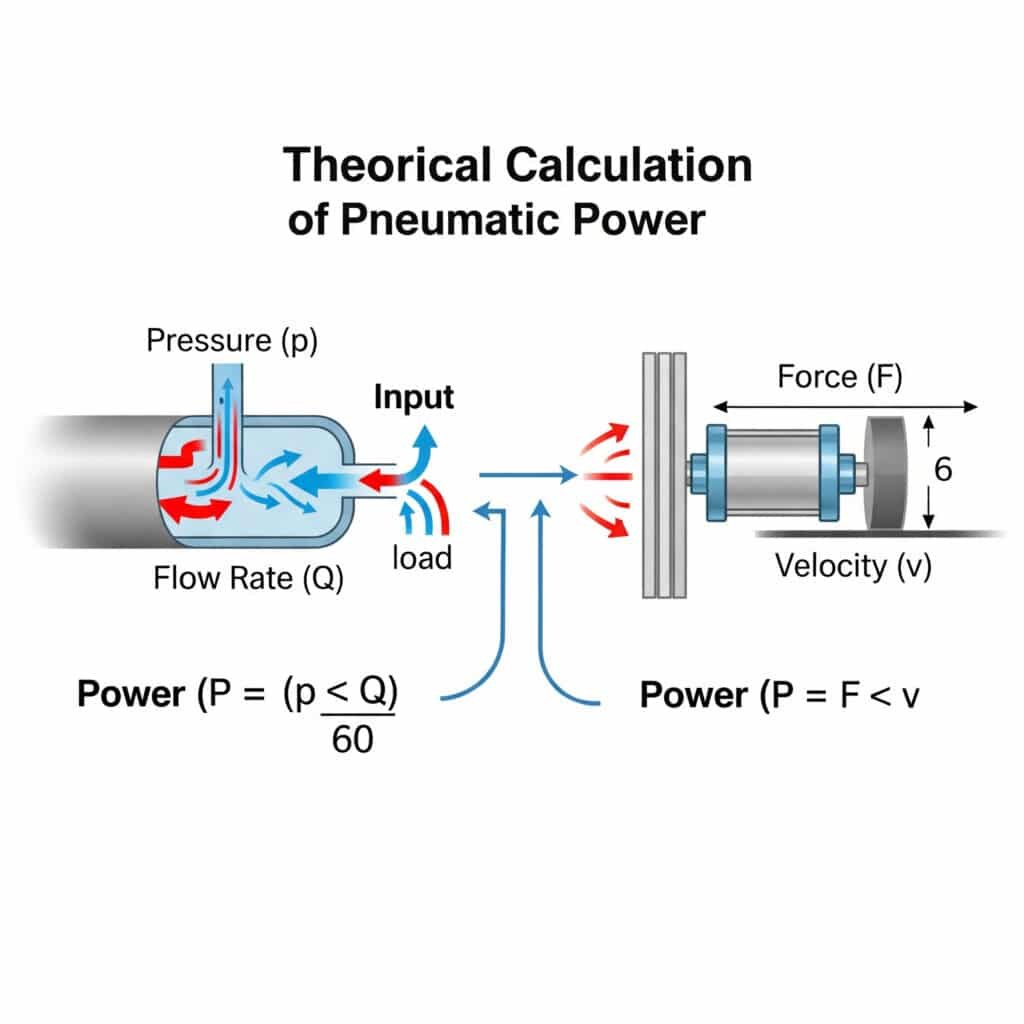

Teoretický výkon pneumatického systému lze vypočítat pomocí rovnice P = (p × Q)/60, kde P je výkon v kilowattech, p je tlak v barech a Q je průtok v m³/min. U lineárních pohonů, jako jsou beztlakové válce, se výkon rovná síle vynásobené rychlostí (P = F × v), kde síla je tlak vynásobený efektivní plochou.

Vzpomínám si na konzultace pro výrobce potravinářských zařízení v Ohiu, který nechápal, proč jeho pneumatické systémy vyžadují tak velké kompresory. Když jsme použili rovnice teoretického výkonu, zjistili jsme, že jejich systém vyžaduje dvojnásobný výkon, než původně vypočítali. Toto jednoduché matematické nedopatření je stálo tisíce dolarů v důsledku provozní neefektivity.

Základní rovnice pneumatického výkonu

Rozebereme si základní rovnice pro různé komponenty:

Pro kompresory

Příkon potřebný pro kompresor lze vypočítat jako:

P₁ = (Q × p × ln(p₂/p₁)) / (60 × η)

Kde:

- P₁ = příkon (kW)

- Q = průtok vzduchu (m³/min)

- p₁ = vstupní tlak (absolutní tlak v barech)

- p₂ = výstupní tlak (absolutní bar)

- η = účinnost kompresoru

- ln = Přirozený logaritmus1

Pro lineární pohony (včetně válců bez tyčí)

Výstupní výkon lineárního pohonu je:

P₂ = F × v

Kde:

- P₂ = výstupní výkon (W)

- F = síla (N) = p × A

- v = rychlost (m/s)

- p = provozní tlak (Pa)

- A = účinná plocha (m²)

Faktory ovlivňující teoretické výpočty

| Faktor | Dopad na teoretickou sílu | Metoda úpravy |

|---|---|---|

| Teplota | 1% změna na 3°C | Vynásobte (T₁/T₀) |

| Nadmořská výška | ~1% na 100 m nad mořem | Nastavení podle atmosférického tlaku |

| Vlhkost | Až 3% při vysoké vlhkosti vzduchu | Použití korekce na tlak par |

| Složení plynu | Liší se v závislosti na kontaminantech | Použití specifických plynových konstant |

| Doba cyklu | Ovlivňuje průměrný výkon | Výpočet faktoru pracovního cyklu |

Úvahy o pokročilém modelování napájení

Kromě základních rovnic je třeba provést hlubší analýzu několika faktorů:

Izotermické vs. adiabatické procesy

Skutečné pneumatické systémy pracují někde mezi:

- Izotermický proces2: Teplota zůstává konstantní (pomalejší procesy)

- Adiabatický proces: Žádný přenos tepla (rychlé procesy)

Ve většině průmyslových aplikací s válci bez tyčí se proces během provozu blíží adiabatu, což vyžaduje použití adiabatické rovnice:

P = (Q × p₁ × (κ/(κ-1)) × [(p₂/p₁)^((κ-1)/κ) - 1]) / 60

Kde κ je poměr tepelné kapacity (přibližně 1,4 pro vzduch).

Modelování dynamické odezvy

U vysokorychlostních aplikací se dynamická odezva stává kritickou:

- Fáze akcelerace: Vyšší nároky na výkon při změnách rychlosti

- Fáze ustáleného stavu: Konzistentní výkon na základě standardních rovnic

- Fáze zpomalení: Potenciál pro využití energie

Příklad praktické aplikace

Pro dvojčinný válec bez tyče s:

- Průměr otvoru: 40 mm

- Provozní tlak: 6 barů

- Délka zdvihu: 500 mm

- Doba cyklu: 2 sekundy

Teoretický výpočet výkonu by byl následující:

- Síla = tlak × plocha = 6 × 10⁵ Pa × π × (0,02)² m² = 754 N

- Rychlost = vzdálenost/čas = 0,5 m / 1 s = 0,5 m/s (za předpokladu stejného času vysunutí/zasunutí).

- Výkon = síla × rychlost = 754 N × 0,5 m/s = 377 W

To představuje teoretický maximální výstupní výkon před započtením případné neefektivity systému.

Rozdělení ztrát účinnosti: Kam vlastně směřuje vaše pneumatická energie?

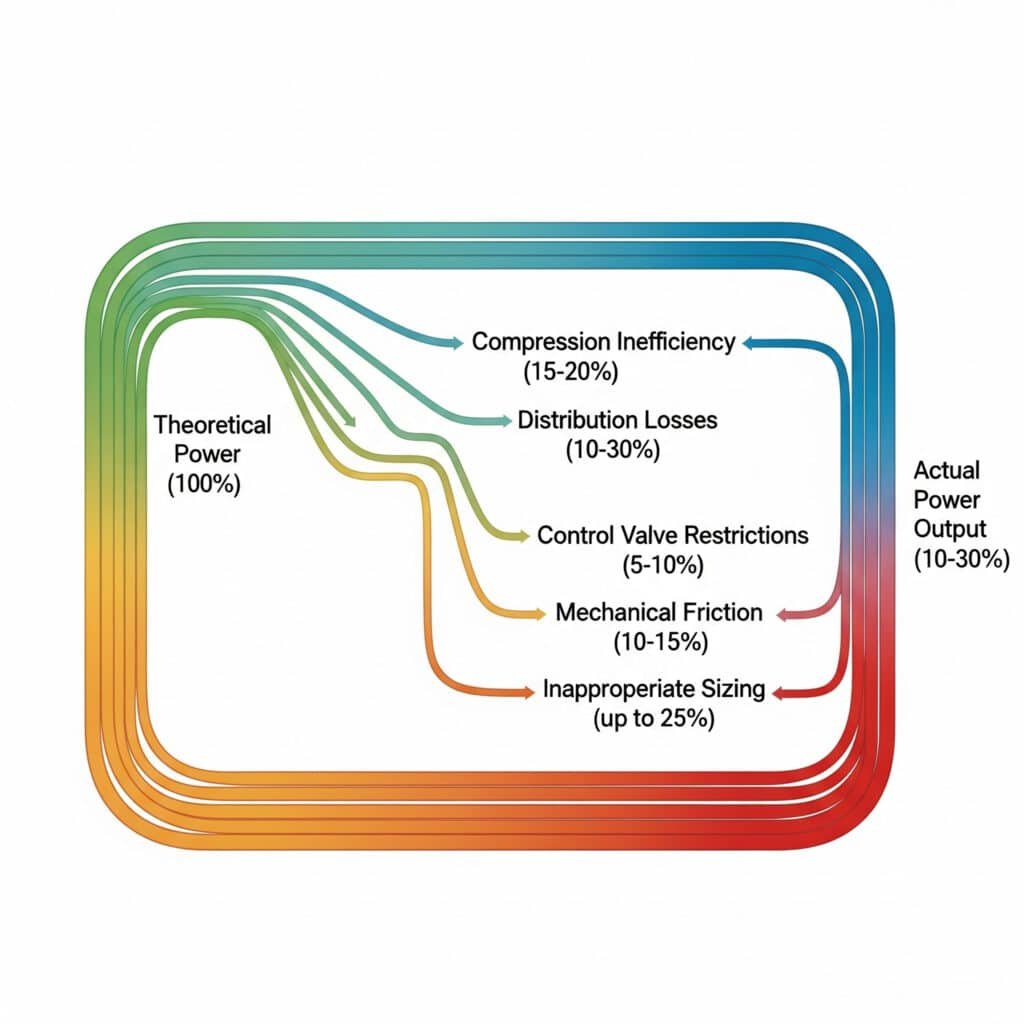

Rozdíl mezi teoretickým a skutečným pneumatickým výkonem je často šokující. Pochopení toho, kde přesně dochází ke ztrátám energie, pomáhá stanovit priority úsilí o zlepšení.

Ztráty účinnosti v pneumatických systémech obvykle snižují skutečný výkon na 10-30% teoretických výpočtů. Mezi hlavní kategorie ztrát patří neúčinnost komprese (15-20%), ztráty v rozvodech (10-30%), omezení regulačních ventilů (5-10%), mechanické tření (10-15%) a nevhodné dimenzování (až 25%), které lze systematicky řešit.

Během energetického auditu ve výrobním závodě v Torontu jsme zjistili, že jejich pneumatický systém beztlakových válců pracuje s účinností pouhých 22%. Zmapováním jednotlivých zdrojů ztrát jsme vypracovali cílený plán zlepšení, který zdvojnásobil účinnost bez velkých kapitálových investic. Ředitel závodu byl ohromen, že k tak významným úsporám došlo díky řešení zdánlivě drobných problémů.

Komplexní mapování ztrát účinnosti

Abyste skutečně porozuměli svému systému, je třeba vyčíslit každou ztrátu:

Výrobní ztráty (kompresor)

| Typ ztráty | Typický rozsah | Primární příčiny |

|---|---|---|

| Neúčinnost motoru | 5-10% | Konstrukce motoru, stáří, údržba |

| Kompresní teplo | 15-20% | Termodynamická omezení |

| Tření | 3-8% | Mechanická konstrukce, údržba |

| Únik | 2-5% | Kvalita těsnění, údržba |

| Kontrolní ztráty | 5-15% | Nevhodné kontrolní strategie |

Distribuční ztráty (potrubní síť)

| Typ ztráty | Typický rozsah | Primární příčiny |

|---|---|---|

| Pokles tlaku | 3-10% | Průměr trubek, délka, ohyby |

| Únik | 10-30% | Kvalita připojení, stáří, údržba |

| Kondenzace | 2-5% | Nedostatečné sušení, kolísání teploty |

| Nevhodný tlak | 5-15% | Nadměrný tlak v systému pro aplikaci |

Ztráty při konečném použití (akční členy)

| Typ ztráty | Typický rozsah | Primární příčiny |

|---|---|---|

| Omezení ventilů | 5-10% | Poddimenzované ventily, složité průtokové cesty |

| Mechanické tření | 10-15% | Konstrukce těsnění, mazání, seřízení |

| Nevhodná velikost | 10-25% | Předimenzované/naddimenzované součásti |

| Průtok výfukových plynů | 10-20% | Protitlak, omezený výfuk |

Měření reálné efektivity

Výpočet skutečné účinnosti systému:

Účinnost (%) = (skutečný výstupní výkon / teoretický příkon) × 100

Například pokud váš kompresor spotřebovává 10 kW elektrické energie, ale váš válec bez tyčí odvádí pouze 1,5 kW mechanické práce:

Účinnost = (1,5 kW / 10 kW) × 100 = 15%

Strategie optimalizace efektivity

Na základě zkušeností se stovkami pneumatických systémů uvádím nejúčinnější přístupy ke zlepšení:

Pro efektivitu výroby

- Optimální volba tlaku: Každé snížení o 1 bar ušetří přibližně 7% energie.

- Pohony s proměnnou rychlostí3: Přizpůsobení výkonu kompresoru poptávce

- Zpětné získávání tepla: Zachycování kompresního tepla pro použití v zařízení

- Pravidelná údržba: Zejména vzduchové filtry a mezichladiče.

Pro efektivitu distribuce

- Zjišťování a opravy netěsností4: Často přináší 10-15% okamžité úspory

- Tlakové zónování: Poskytuje různé úrovně tlaku pro různé aplikace

- Optimalizace dimenzování potrubí: Minimalizujte tlakovou ztrátu správným dimenzováním

- Eliminace zkratu: Zajistěte, aby se vzduch dostal co nejpřímější cestou k místu použití.

Pro efektivitu konečného využití

- Správné dimenzování komponent: Přizpůsobte velikost aktuátoru skutečným požadavkům na sílu

- Umístění ventilů: Umístění ventilů v blízkosti pohonů

- Rekuperace odpadního vzduchu: Zachycování a opětovné využití odpadního vzduchu, pokud je to možné

- Snížení tření: Správné seřízení a mazání pohyblivých součástí

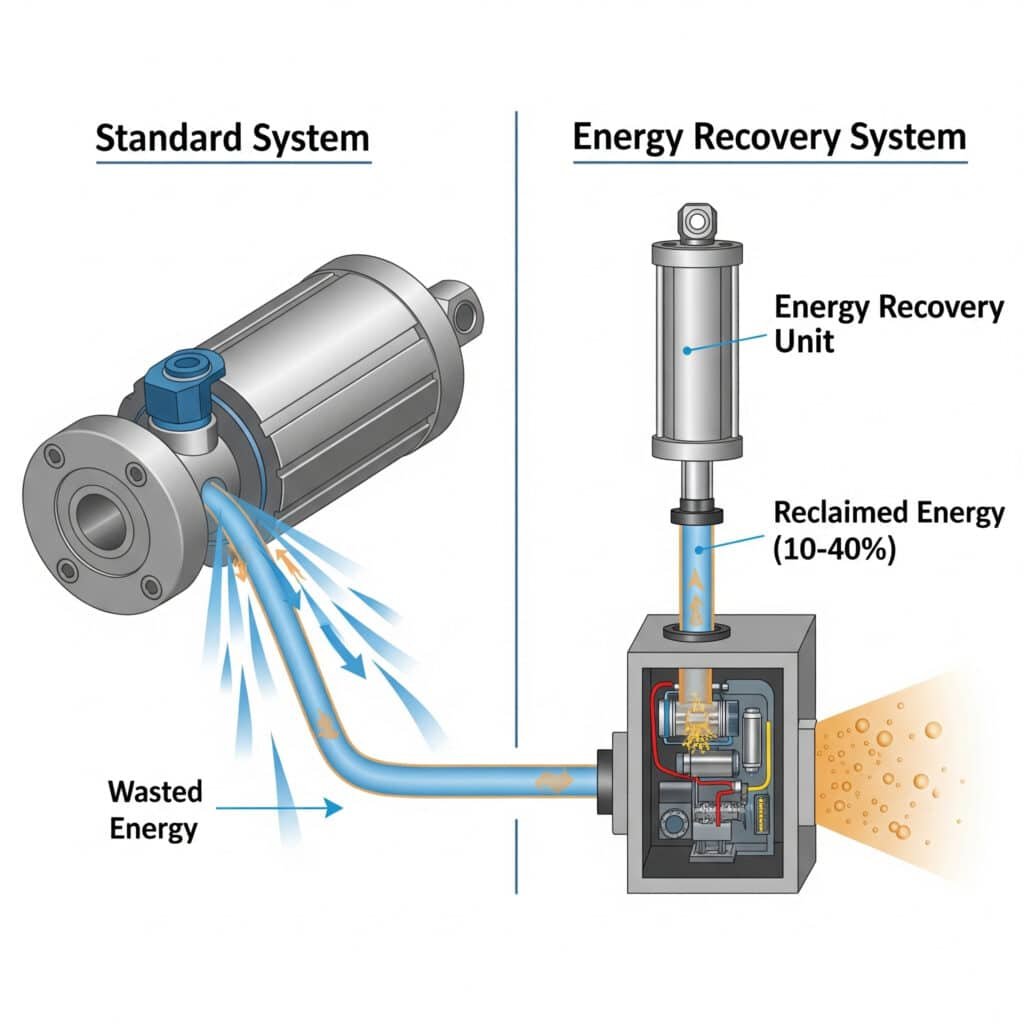

Potenciál rekuperace energie: Kolik energie můžete ze svého systému získat?

Většina pneumatických systémů po použití vypouští cenný stlačený vzduch do atmosféry. Zachycení a opětovné využití této energie představuje významnou příležitost ke zvýšení účinnosti.

Rekuperace energie v pneumatických systémech může získat zpět 10-40% vstupní energie prostřednictvím technologií, jako jsou uzavřené okruhy, recyklace odpadního vzduchu a intenzifikace tlaku. Potenciál rekuperace závisí na charakteristikách cyklu, profilech zatížení a konstrukci systému, přičemž nejvyšší zisky jsou v systémech s častým zastavováním a konzistentním průběhem zatížení.

Nedávno jsem spolupracoval s výrobcem balicího zařízení ve Wisconsinu na zavedení rekuperace energie na jejich vysokorychlostních pneumatických válcových linkách bez tyčí. Zachycováním odpadního vzduchu a jeho opětovným využitím pro zpětné zdvihy jsme snížili spotřebu stlačeného vzduchu o 27%. Systém se zaplatil za pouhých 7 měsíců - mnohem rychleji než za 18 měsíců, které původně plánovali.

Posouzení technologií pro využití energie

Různé přístupy k obnově nabízejí různé výhody:

Návrh uzavřeného obvodu

Tento způsob recirkuluje vzduch, místo aby ho odváděl:

- Princip fungování: Vzduch z vysouvacího zdvihu posiluje zasouvací zdvih

- Potenciál obnovy: 20-30% energie systému

- Nejlepší aplikace: Vyvážené zatížení, předvídatelné cykly

- Složitost implementace: Mírná (vyžaduje přepracování systému)

- Časový rámec návratnosti investic: Obvykle 1-2 roky

Recyklace výfukového vzduchu

Zachycování odpadního vzduchu pro sekundární aplikace:

- Princip fungování: Vedení odpadního vzduchu do aplikací s nižším tlakem

- Potenciál obnovy: 10-20% energie systému

- Nejlepší aplikace: Požadavky na smíšený tlak, vícezónová zařízení

- Složitost implementace: Nízká až středně vysoká (nutné další potrubí)

- Časový rámec návratnosti investic: Často do 1 roku

Intenzifikace tlaku

Použití výfukového vzduchu ke zvýšení tlaku pro další operace:

- Princip fungování: Pohony výfukového vzduchu posilovač tlaku5 pro potřeby vysokého tlaku

- Potenciál obnovy: 15-25% pro vhodné aplikace

- Nejlepší aplikace: Systémy s požadavky na vysoký i nízký tlak

- Složitost implementace: Středně těžká (vyžaduje posilovače tlaku)

- Časový rámec návratnosti investic: 1-3 roky v závislosti na profilu použití

Výpočet potenciálu využití energie

Odhad potenciálu obnovy pro váš systém:

Využitelná energie (%) = energie výfukových plynů × účinnost využití × faktor využití

Kde:

- Energie výfuku = hmotnost vzduchu × měrná energie při výfukových podmínkách

- Účinnost využití = účinnost specifická pro danou technologii (obvykle 40-70%)

- Koeficient využití = procento prakticky využitelného množství odváděného vzduchu.

Případová studie: Rekuperace energie bez tyčí

Pro výrobní linku používající magnetické válce bez tyčí:

| Parametr | Před zotavením | Po zotavení | Úspory |

|---|---|---|---|

| Spotřeba vzduchu | 850 l/min | 620 l/min | 27% |

| Náklady na energii | $12 400 EUR/rok | $9,050/rok | $3 350 EUR/rok |

| Účinnost systému | 18% | 24.6% | Zlepšení 6.6% |

| Doba cyklu | 2,2 sekundy | 2,2 sekundy | Žádná změna |

| Náklady na implementaci | – | $19,500 | Návratnost 5,8 měsíce |

Faktory ovlivňující potenciál obnovy

O tom, kolik energie můžete prakticky získat zpět, rozhoduje několik proměnných:

Charakteristika cyklu

- Pracovní cyklus: Vyšší potenciál regenerace při časté jízdě na kole

- Doba zdržení: Delší doba zdržení snižuje možnosti obnovy

- Požadavky na rychlost: Velmi vysoké rychlosti mohou omezit možnosti obnovy

Profil zatížení

- Konzistence zatížení: Stálé zatížení nabízí lepší potenciál obnovy

- Setrvačné vlivy: Systémy s vysokou setrvačností uchovávají využitelnou energii

- Změny směru: Časté reverzy zvyšují potenciál obnovy

Omezení návrhu systému

- Omezení prostoru: Některé systémy obnovy vyžadují další součásti

- Teplotní citlivost: Systémy rekuperace mohou ovlivnit provozní teplotu

- Složitost řízení: Pokročilé obnovení vyžaduje sofistikované ovládací prvky

Závěr

Zvládnutí výpočtů pneumatického výkonu pomocí teoretického modelování, analýzy ztrát účinnosti a posouzení využití energie může změnit výkon vašeho systému. Uplatněním těchto principů můžete snížit spotřebu energie, prodloužit životnost součástí a zvýšit provozní spolehlivost - to vše při výrazném snížení nákladů.

Časté dotazy o výpočtech pneumatického výkonu

Jak přesné jsou teoretické výpočty pneumatického výkonu?

Teoretické výpočty obvykle poskytují přesnost 85-95%, pokud jsou řádně zohledněny všechny proměnné. Mezi hlavní zdroje nesrovnalostí patří zjednodušení v termodynamických modelech, odchylky v chování reálného plynu a dynamické efekty, které nejsou zachyceny v rovnicích pro ustálený stav. Pro většinu průmyslových aplikací poskytují tyto výpočty dostatečnou přesnost pro návrh a optimalizaci systému.

Jaká je průměrná účinnost průmyslových pneumatických systémů?

Průměrná účinnost průmyslových pneumatických systémů se pohybuje od 10% do 30%, přičemž většina systémů pracuje s účinností kolem 15-20%. Tato nízká účinnost je důsledkem několika stupňů přeměny: z elektrické na mechanickou v motoru, z mechanické na pneumatickou v kompresoru a z pneumatické zpět na mechanickou v pohonech, přičemž v každém stupni dochází ke ztrátám.

Jak zjistím, zda je rekuperace energie pro můj systém ekonomicky výhodná?

Potenciální úspory vypočtete vynásobením ročních nákladů na energii stlačeného vzduchu odhadovaným procentem využití (obvykle 10-30%). Pokud tato roční úspora vydělená náklady na zavedení dává dobu návratnosti pod dva roky, je rekuperace obecně proveditelná. Nejlepšími kandidáty jsou systémy s vysokými pracovními cykly, předvídatelným zatížením a náklady na stlačený vzduch přesahující $10 000 ročně.

Jaký je vztah mezi tlakem, průtokem a výkonem v pneumatických systémech?

Výkon (P) v pneumatickém systému se rovná tlaku (p) vynásobenému průtokem (Q) vyděleným časovou konstantou: P = (p × Q)/60 (přičemž P je v kW, p v barech a Q v m³/min). To znamená, že výkon roste lineárně s tlakem i průtokem. Zvyšující se tlak však vyžaduje exponenciálně vyšší výkon kompresoru, takže snižování tlaku je obecně účinnější než snižování průtoku.

Jak ovlivňuje velikost válce spotřebu energie v beztyčových pneumatických systémech?

Velikost válce má přímý vliv na spotřebu energie díky jeho efektivní ploše. Zdvojnásobením průměru otvoru se plocha zečtyřnásobí, a tím se při stejném tlaku zečtyřnásobí spotřeba vzduchu a potřeba výkonu. Větší válce však často mohou pracovat při nižších tlacích při stejném silovém výkonu, což může vést k úspoře energie. Správné dimenzování zahrnuje přizpůsobení plochy válce skutečným požadavkům na sílu namísto výchozího použití předimenzovaných součástí.

-

Poskytuje jasné vysvětlení přirozeného logaritmu (ln), matematické funkce, která je klíčová pro přesný výpočet práce vykonané při izotermické kompresi v pneumatických systémech. ↩

-

Podrobnosti o rozdílech mezi izotermickými (konstantní teplota) a adiabatickými (bez přenosu tepla) procesy, což jsou dva teoretické extrémy používané pro modelování stlačování a rozpínání plynu v termodynamice. ↩

-

Vysvětluje principy fungování pohonů s proměnlivými otáčkami (VSD), klíčové technologie pro zvýšení účinnosti kompresorů pomocí regulace otáček motoru tak, aby přesně odpovídaly kolísavé potřebě vzduchu. ↩

-

Poskytuje praktické informace o různých technikách a nástrojích používaných k vyhledávání úniků vzduchu v průmyslovém potrubí, což je kritická činnost údržby pro snížení plýtvání energií v pneumatických systémech. ↩

-

Popisuje mechaniku zesilovače tlaku (neboli boosteru), zařízení, které využívá velkoplošný píst poháněný nízkotlakým vzduchem k vytvoření vyššího tlaku menším pístem, což umožňuje rekuperaci energie. ↩