Každý inženýr, se kterým konzultuji, řeší stejné dilema: standardní pneumatické válce v náročných podmínkách předčasně selhávají. Ať už se potýkáte s agresivními chemikáliemi, stísněným prostorem nebo požadavky na přesnost, běžné válce prostě nebyly pro tyto náročné aplikace navrženy. Tato omezení si vynucují nákladné cykly údržby, prostoje ve výrobě a frustrující přepracování.

Optimální speciální válec pro extrémní aplikace kombinuje materiály specifické pro danou aplikaci, které odolávají korozivním médiím, prostorově úsporné provedení, které udržuje výkon v kompaktních prostorech, a precizně zkonstruované komponenty, které zajišťují přesnost při kritických operacích. Tento specializovaný přístup obvykle prodlužuje životnost o 300-500% ve srovnání se standardními válci v náročných prostředích.

Minulý měsíc jsem navštívil závod na výrobu polovodičů v Singapuru, který kvůli agresivnímu působení chemikálií vyměňoval standardní lahve každé 3-4 týdny. Po zavedení našeho speciálního řešení korozivzdorných lahví se zakázkovými komponenty Hastelloy nyní pracují nepřetržitě již více než 8 měsíců bez jediné poruchy. Ukážu vám, jak dosáhnout podobných výsledků pro vaši náročnou aplikaci.

Obsah

- Srovnání materiálů lahví odolných proti korozi

- Testování kompaktnosti ultratenké konstrukce válce

- Ověření přesnosti beztyčového válce s magnetickou spojkou

- Závěr

- Často kladené otázky o speciálních lahvích

Které materiály lahví skutečně přežijí působení agresivních chemikálií?

Výběr nesprávného materiálu pro korozivní prostředí je jednou z nejdražších chyb, kterých se konstruktéři dopouštějí. Buď materiál předčasně selže, což způsobí drahé prostoje, nebo se přehnaně utratí za exotické slitiny, i když by stačily cenově výhodnější varianty.

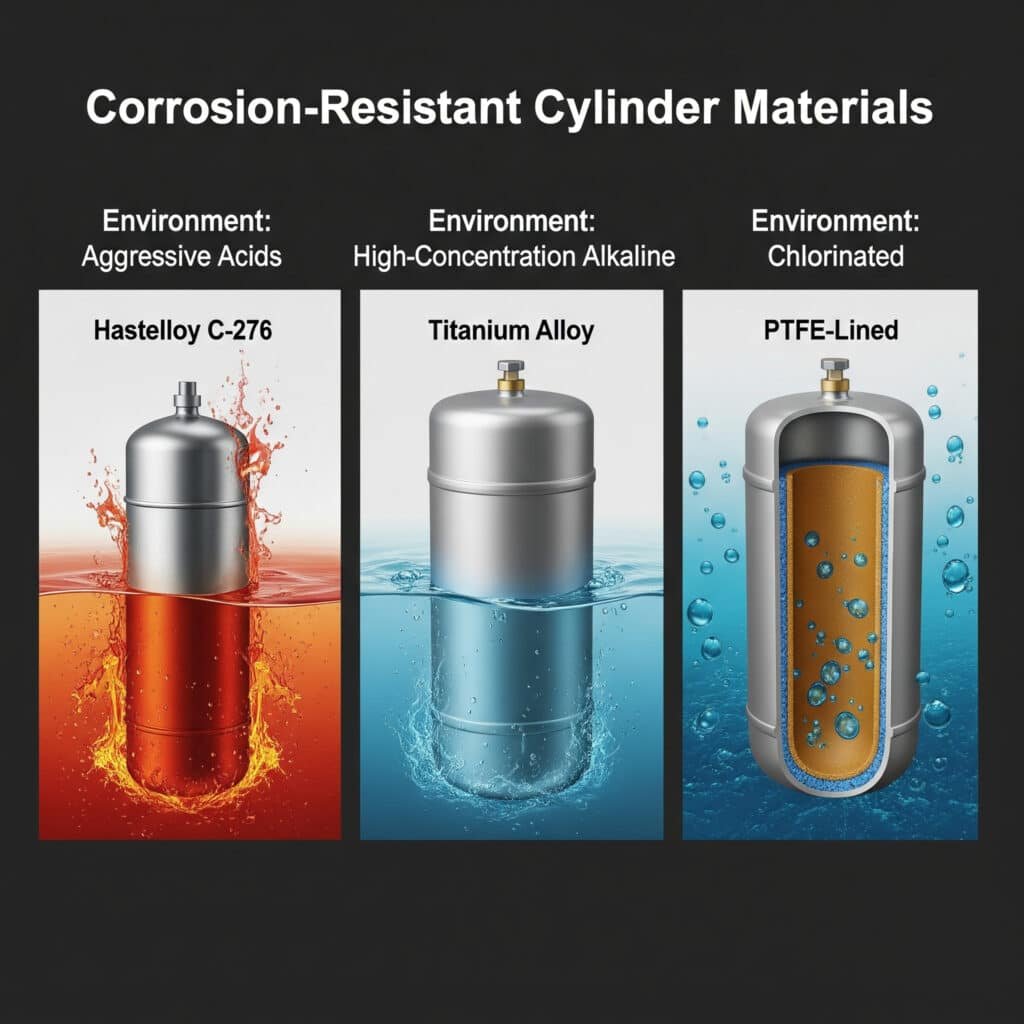

Optimální materiál lahve odolný proti korozi závisí na konkrétním chemickém prostředí, provozní teplotě a požadavcích na tlak. Pro nejagresivnější kyselá prostředí, Hastelloy C-2761 poskytuje vynikající výkon, zatímco pro alkalické aplikace s vysokou koncentrací jsou vhodnější slitiny titanu. Pro chlorovaná prostředí nabízejí specializované lahve s teflonovou vložkou nejlepší kombinaci výkonu a cenové efektivity.

Komplexní srovnání materiálů pro korozivní prostředí

Po analýze stovek speciálních aplikací válců v korozivním prostředí jsem sestavil toto srovnání výkonnosti materiálů:

| Materiál | Odolnost vůči kyselinám | Alkalická odolnost | Odolnost vůči chloridům | Teplotní rozsah | Relativní náklady | Nejlepší aplikace |

|---|---|---|---|---|---|---|

| Nerezová ocel 316L | Mírná | Dobrý | Špatný | -40 °C až 260 °C | 1x (základní hodnota) | Mírné potravinářské kyseliny, zředěné chemikálie |

| Hastelloy C-276 | Vynikající | Dobrý | Vynikající | -120 °C až 450 °C | 5-7x | Koncentrované kyseliny, směsné chemikálie |

| Třída titanu 2 | Dobrý | Vynikající | Velmi dobré | -60 °C až 350 °C | 3-4x | Chlorované prostředí, mořská voda |

| Monel 400 | Dobrý | Mírná | Vynikající | -60 °C až 540 °C | 4-5x | Kyselina fluorovodíková, fluoridové soli |

| S teflonovou vložkou | Vynikající | Vynikající | Vynikající | -20 °C až 150 °C | 2-3x | Široká chemická kompatibilita |

| PVDF | Velmi dobré | Dobrý | Vynikající | -30 °C až 120 °C | 1.5-2x | Obecné chemické zpracování |

| Slitina 20 | Velmi dobré | Dobrý | Dobrý | -50 °C až 300 °C | 3-4x | Použití kyseliny sírové |

| Zirkonium 702 | Vynikající | Vynikající | Dobrý | -60 °C až 400 °C | 8-10x | Horké koncentrované kyseliny |

Rámec pro výběr materiálů pro korozivní aplikace

Když pomáhám klientům vybrat správný materiál pro jejich korozivní prostředí, používám tento rozhodovací rámec:

Krok 1: Analýza chemického prostředí

Začněte důkladnou analýzou svého specifického chemického prostředí:

- Chemické složení: Identifikujte všechny přítomné chemické látky, včetně stopových složek.

- Úrovně koncentrace: Určete maximální očekávané koncentrace

- Teplotní rozsah: Stanovení minimální a maximální provozní teploty

- Požadavky na tlak: Definice provozního tlaku a případných tlakových špiček

- Vzor expozice: Kontinuální ponoření vs. přerušovaná expozice

Krok 2: Hodnocení kompatibility materiálů

Přizpůsobte své prostředí možnostem materiálu:

Kyselé prostředí

Pro kyselé aplikace zvažte tyto specializované možnosti:

Kyselina sírová (H₂SO₄)

- Koncentrace <50%: často postačuje nerezová ocel 316L

- Koncentrace 50-80%: Slitina 20 nebo Hastelloy B-3

- Koncentrace >80%: Hastelloy C-276 nebo s teflonovou vložkouKyselina chlorovodíková (HCl)

- Jakékoli soustředění: Hastelloy C-276, s teflonovou vložkou nebo tantal pro extrémní případy.

- Vyhněte se většině kovů; i "odolné" slitiny mohou rychle selhat.Kyselina dusičná (HNO₃)

- Koncentrace <30%: nerezová ocel 316L

- Koncentrace 30-70%: Třída titanu 2

- Koncentrace >70%: zirkonium 702

Alkalické prostředí

Pro alkalické aplikace:

Hydroxid sodný (NaOH)

- Koncentrace <30%: nerezová ocel 316L

- Koncentrace 30-70%: Nikl 200/201

- Koncentrace >70%: Titan (s upozorněním na teplotu)Hydroxid draselný (KOH)

- Podobně jako NaOH, ale při vyšších teplotách je agresivnější.

- Zvažte nikl 200/201 nebo Hastelloy C-276

Chlorované prostředí

Pro prostředí s obsahem chloridů:

Mořská voda/mořská voda

- Titan třídy 2 nebo superduplexní nerezová ocel

- Pro vyšší teploty: Hastelloy C-276Plynný chlor/hypochlorit

- Válce s teflonovou vložkou

- Pro vysoký tlak: Titan se speciálními těsněními

Krok 3: Výběr specifické složky

Různé součásti válce mohou vyžadovat různé materiály:

| Komponenta | Úvahy o materiálu | Zvláštní požadavky |

|---|---|---|

| Těleso válce | Primární bariéra proti korozi | Zvažte dopad na jmenovitý tlak |

| Pístní tyč | Vystavení médiím i atmosféře | Může vyžadovat nátěr nebo kompozitní strukturu |

| Těsnění | Kritická chemická kompatibilita | Teplotní limity jsou často nižší než u kovů |

| Koncové uzávěry | Může vyžadovat stejný odpor jako tělo | Kompatibilita závitu s materiálem karoserie |

| Spojovací materiál | Riziko galvanické koroze | Často potřebují vyšší třídu než tělo |

Případová studie: Řešení pro chemický závod

V německém závodě na zpracování chemikálií docházelo k opakovaným poruchám pneumatických válců v prostředí kyseliny fosforečné. Standardní válce z nerezové oceli vydržely pouze 2-3 týdny, než je selhání těsnění a důlková koroze učinily nepoužitelnými.

Jejich specifické prostředí zahrnovalo:

- 65% kyselina fosforečná

- Provozní teploty 40-60 °C

- Občasné stříkající vody (nikoli nepřetržité ponoření)

- Provozní tlak 6 barů

Po analýze jejich aplikace jsme jim doporučili specializovaný válec s:

- Těleso a tyč válce z materiálu Hastelloy C-276

- Modifikovaná kompozitní těsnění PTFE

- Chráněné větrací cesty zabraňující vniknutí kyselin

- Speciální konstrukce tyčového stěrače pro odstranění zbytků kyselin

Výsledky po realizaci:

- Životnost válce se prodloužila z 2-3 týdnů na více než 12 měsíců.

- Snížení nákladů na údržbu o 87%

- Zlepšení doby provozuschopnosti výroby o 4,3%

- Celková návratnost investice byla dosažena za méně než 5 měsíců navzdory 4,5násobně vyšším počátečním nákladům na válce.

Prováděcí opatření pro lahve odolné proti korozi

Při zavádění speciálních lahví odolných proti korozi zvažte tyto rozhodující faktory:

Požadavky na certifikaci materiálů

Zajistěte řádné ověření materiálu:

- Vyžadovat certifikáty o zkouškách materiálu (MTC)

- Zvažte PMI (pozitivní identifikace materiálu)2 testování pro kritické aplikace

- Ověřte správnou třídu materiálu, nikoli pouze typ materiálu.

Možnosti povrchové úpravy

Povrchové úpravy mohou zvýšit odolnost proti korozi:

- Elektrolytické leštění nerezových ocelí (zlepšuje pasivní vrstvu)

- Povlak PTFE pro dodatečnou chemickou bariéru

- Specializované eloxování hliníkových součástí

- Pasivační úpravy pro specifické slitiny

Výběr těsnění pro korozivní prostředí

Těsnění často selhávají dříve než kovové součásti:

- FFKM (perfluoroelastomer) pro nejširší chemickou odolnost

- Modifikované sloučeniny PTFE pro specifické chemikálie

- Zvažte kompozitní těsnění s chemicky odolným povrchem.

- Pečlivě vyhodnocujte teplotní limity

Protokoly údržby

Vypracování specifických postupů údržby:

- Pravidelné plány kontrol podle závažnosti expozice

- Správné postupy čištění, které nepoškodí materiály.

- Intervaly výměny těsnění v závislosti na materiálu a expozici

- Dokumentace výkonnosti materiálu pro budoucí použití

Jak kompaktní mohou být pneumatické válce při zachování výkonu?

Prostorová omezení jsou při konstrukci moderních strojů stále větší výzvou. Konstruktéři jsou nuceni dělat kompromisy mezi výkonem a velikostí, což často vede k nedostatečně výkonným pohonům nebo k přepracování konstrukce strojů.

Ultratenké pneumatické válce mohou dosahovat výšky profilu až 8 mm při zachování výkonu díky optimalizovaným vnitřním průtokovým cestám, zesílené konstrukci tělesa a specializované geometrii těsnění. Nejefektivnější kompaktní válce poskytují 85-95% síly běžných konstrukcí a přitom zabírají méně než 40% prostoru.

Metriky kompaktnosti pro speciální lahve

Při hodnocení ultratenkých válců rozhodují tyto klíčové parametry o skutečném výkonu:

| Metrika výkonu | Standardní válec | Ultratenký válec | Dopad na aplikaci |

|---|---|---|---|

| Výška profilu | 25-40 mm | 8-15 mm | Kritické pro aplikace s omezeným prostorem |

| Poměr výkonu síly | 100% (základní hodnota) | 85-95% | Menší snížení síly je přijatelné ve většině aplikací |

| Boční zatížení | Vysoká | Mírná až nízká | V některých aplikacích může vyžadovat vodicí systémy |

| Životní cyklus | 10+ milionů cyklů | 5-8 milionů cyklů | Přijatelný kompromis pro mnoho aplikací |

| Účinnost toku | Vysoká | Mírná | Může vyžadovat vyšší provozní tlak |

| Míra opotřebení těsnění | Nízká | Mírná | Může být nutná častější údržba |

Konstrukční inovace pro ultratenké lahve

Nejúčinnější ultratenké válce obsahují tyto inovativní konstrukční prvky:

Optimalizované struktury karoserie

Pokročilé konstrukční řešení zachovává pevnost s minimem materiálu:

Zesílené vytlačovací profily

Ultratenké hliníkové výlisky s vnitřním žebrováním zajišťují maximální poměr pevnosti a hmotnosti při minimalizaci výšky. Kritická místa namáhání jsou zesílena, aniž by se zvětšily celkové rozměry.Kompozitní materiály karoserie

Vysokopevnostní kompozitní materiály, jako jsou polymery vyztužené skleněnými vlákny, nabízejí vynikající tuhost při snížené hmotnosti a profilu. Tyto materiály lze tvarovat do složitých tvarů, které by bylo obtížné opracovat z kovu.Asymetrické rozložení napětí

Na rozdíl od běžných symetrických konstrukcí válců využívají pokročilé ultratenké válce asymetrickou strukturu těla, která umisťuje více materiálu přesně tam, kde je to podle analýzy napětí potřeba.

Inovativní konstrukce pístů

Konvenční konstrukce pístů plýtvají cenným prostorem:

Oválná geometrie pístu

Oválná nebo obdélníková konstrukce pístu namísto tradičních kruhových pístů maximalizuje plochu generující sílu a zároveň minimalizuje výšku. Těmto netradičním tvarům se přizpůsobují speciální konstrukce těsnění.Integrované ložiskové plochy

Díky zabudování ložiskových ploch přímo do konstrukce pístu lze eliminovat samostatné vodicí systémy, čímž se ušetří drahocenný prostor, aniž by se snížil výkon.Konfigurace s více komorami

Některé pokročilé konstrukce používají více menších komor namísto jedné velké komory, což umožňuje tenčí celkové profily při zachování silového výkonu.

Inženýrství průtokových cest

Vnitřní omezení průtoku často omezují výkon kompaktních válců:

Optimalizovaná umístění portů

Strategické umístění vzduchových otvorů pro minimalizaci délky průtokové cesty a maximalizaci účinné plochy navzdory prostorovým omezením.Konstrukce vnitřního průtokového kanálu

Počítačově optimalizované průtokové kanály snižují tlakové ztráty, které obvykle trápí kompaktní konstrukce. CFD (výpočetní dynamika tekutin)3 analýza identifikuje a odstraňuje omezující body.Integrace specializovaných ventilů

Přímá integrace funkcí ventilu do tělesa lahve eliminuje vnější vodovodní potrubí a snižuje omezení průtoku.

Metodika testování kompaktnosti

Pro správné vyhodnocení výkonu ultratenkých lahví doporučuji tento komplexní přístup k testování:

Zkouška rozměrové účinnosti

Změřte skutečnou prostorovou účinnost:

Poměr síly k výšce (FHR)

Vypočítejte silový výkon dělený výškou profilu. Vyšší hodnoty znamenají lepší prostorovou účinnost. FHR = silový výkon (N) ÷ výška profilu (mm)Koeficient využití objemu (VUF)

Určete, jak účinně válec přeměňuje svůj celkový objem na práci. VUF = výstupní síla (N) × délka zdvihu (mm) ÷ celkový objem (mm³)Analýza obálky instalace

Zhodnoťte celkový potřebný prostor včetně montážního příslušenství a přípojek, nikoli pouze samotné těleso válce.

Testování výkonnosti v podmínkách omezení

Zhodnoťte, jak se kompaktní konstrukce chová v reálných podmínkách:

Omezené testování instalace

Namontujte válec do skutečného prostředí s omezeným prostorem, abyste ověřili jeho uložení a funkčnost.Hodnocení odvodu tepla

Měření provozní teploty při nepřetržitém cyklování. Kompaktní konstrukce mají často menší plochu pro odvod tepla.Posouzení boční nosnosti

Pro stanovení praktických mezí před vznikem vazby použijte odstupňované boční zatížení.Linearita tlaku a síly

Otestujte výstupní sílu v celém rozsahu tlaku, abyste zjistili případné nelineární chování, které by mohlo ovlivnit výkonnost aplikace.

Případová studie: Aplikace polovodičových zařízení

Tchajwanský výrobce polovodičových zařízení potřeboval extrémně tenký pneumatický pohon pro systém manipulace s destičkami. Jejich prostorové omezení bylo velmi přísné - výška nepřesahovala 12 mm - a zároveň vyžadovala sílu 120 N se zdvihem 50 mm.

Standardní válce splňující požadavek na sílu měly minimální výšku 25-30 mm, takže byly zcela nevhodné. Po vyhodnocení několika speciálních variant válců jsme vyvinuli vlastní ultratenké řešení s:

- Celková výška profilu 11,5 mm

- Oválná konstrukce pístu s účinnou šířkou 20 mm

- Zesílené hliníkové tělo s vnitřním žebrováním

- Specializovaná těsnění s nízkým třením a upravenou geometrií

- Integrované průtokové kanály optimalizované pomocí analýzy CFD

Výsledky výkonu:

- Výkon 135 N při 6 barech (překračuje požadavky)

- Plný zdvih 50 mm v omezeném prostoru

- Doba cyklu 0,4 sekundy (splnění požadavků na rychlost)

- Ověřená životnost 7+ milionů cyklů

- Zvýšení provozní teploty o pouhých 15 °C nad okolní teplotu při nepřetržitém provozu

Zákazník byl schopen zachovat kompaktní design zařízení, aniž by došlo ke snížení výkonu, a vyhnul se tak nákladnému kompletnímu přepracování systému pro manipulaci s destičkami.

Konstrukční hlediska pro aplikace ultratenkých lahví

Při zavádění ultratenkých válců do vaší aplikace zvažte tyto rozhodující faktory:

Montáž a seřízení

Kompaktní válce jsou citlivější na problémy s montáží:

- Zajištění dokonale rovnoběžných montážních ploch

- Zvažte integrované montážní prvky pro úsporu dalšího místa

- Při instalaci používejte přesné metody vyrovnání

- Vyhodnocení vlivu tepelné roztažnosti na vyrovnání

Řízení tlaku a síly

Optimalizace pneumatického systému pro kompaktní válce:

- Zvažte provoz při vyšších tlacích, abyste udrželi silový výkon.

- Zavedení regulace tlaku specifické pro kompaktní tlakovou láhev

- Ověřte požadavky na sílu v průběhu celého zdvihu

- zohlednění změn tření těsnění, které ovlivňují čistou sílu.

Průvodcovství a podpora

Mnoho ultratenkých konstrukcí má sníženou boční nosnost:

- Vyhodnocení potřeby externích vodicích systémů

- Zvažte možnosti integrovaného vedení, pokud to prostor dovolí

- Minimalizace momentového zatížení díky správnému umístění nákladu

- Zavedení přesných dorazů, které zabraňují nadměrnému namáhání při jízdě.

Dostupnost údržby

Plánujte údržbu i přes stísněné prostory:

- Konstrukce pro výměnu těsnění bez nutnosti úplné demontáže

- Vytvoření přístupových cest pro kontrolu

- Zvažte zabudované indikátory opotřebení

- Dokumentace speciálních postupů údržby pro techniky

Jak přesné jsou válce bez tyčí s magnetickou spojkou ve vysoce přesných aplikacích?

Přesnost beztyčových válců je pro mnoho přesných aplikací kritická, přesto se mnoho konstruktérů potýká s nekonzistentním výkonem a předčasnými poruchami, pokud jsou standardní výrobky posunuty za hranice svých konstrukčních možností.

Magnetické spojky bez tyčových válců mohou dosáhnout přesnost polohování4 ±0,05 mm a opakovatelnost ±0,02 mm, pokud je správně specifikována a implementována. Nejpřesnější modely obsahují přesně broušené vnitřní povrchy ložisek, magnetické spojky s teplotní kompenzací a pokročilé těsnicí systémy, které udržují výkon po miliony cyklů.

Metriky přesnosti pro magnetické spojovací válce

Po otestování stovek konfigurací válců bez tyčí jsem sestavil tyto kritické výkonnostní ukazatele:

| Metrika výkonu | Standardní třída | Třída přesnosti | Velmi přesná třída | Dopad na aplikaci |

|---|---|---|---|---|

| Přesnost polohování | ±0,25 mm | ±0,10 mm | ±0,05 mm | Kritické pro zarovnávací aplikace |

| Opakovatelnost | ±0,10 mm | ±0,05 mm | ±0,02 mm | Určuje konzistenci procesu |

| Přímost jízdy | 0,2 mm/m | 0,1 mm/m | 0,05 mm/m | Ovlivňuje požadavky na paralelní pohyb |

| Pevnost magnetického spoje | 80-120N | 120-200N | 200-350N | Určuje maximální zrychlení |

| Kolísání rychlosti | ±10% | ±5% | ±2% | Kritické pro aplikace s plynulým pohybem |

| Teplotní stabilita | ±0,15 mm/10 °C | ±0,08 mm/10 °C | ±0,03 mm/10 °C | Důležité pro různá prostředí |

Konstrukční faktory ovlivňující přesnost bezprutových válců

Na těchto klíčových konstrukčních prvcích závisí přesnost válců s magnetickou spojkou:

Konstrukce ložiskového systému

Vnitřní naváděcí systém má zásadní význam pro přesnost:

Výběr typu ložiska

Volba mezi kuličkovými, válečkovými a kluznými ložisky má významný vliv na přesnost. Přesné kuličkové ložiskové systémy obvykle poskytují nejlepší kombinaci přesnosti a únosnosti.Optimalizace předpětí ložisek

Správné předpětí eliminuje vůli bez nadměrného tření. Pokročilé konstrukce používají nastavitelné mechanismy předpětí, které lze přesně vyladit pro danou aplikaci.Přesnost ložiskových kolejnic

Přímost, rovinnost a rovnoběžnost ložiskových kolejnic přímo ovlivňují kvalitu pohybu. V mimořádně přesných válcích se používají kolejnice broušené s tolerancí 0,01 mm nebo lepší.

Konstrukce magnetické spojky

Magnetické rozhraní určuje mnoho výkonnostních charakteristik:

Optimalizace magnetických obvodů

Pokročilé magnetické konstrukce využívají k optimalizaci magnetického obvodu analýzu konečných prvků, která zajišťuje maximální spojovací sílu při minimální hmotnosti pístu.Výběr magnetického materiálu

Výběr magnetických materiálů ovlivňuje teplotní stabilitu a dlouhodobý výkon. Nejlepší stabilitu poskytují neodymové magnety se specifickým složením pro teplotní kompenzaci.Řízení spojovací mezery

Přesnost mezery mezi vnitřními a vnějšími magnety je rozhodující. Vysoce přesné válce udržují tolerance mezer ±0,02 mm nebo lepší.

Účinnost těsnicího systému

Těsnění ovlivňuje výkon i životnost:

Optimalizace konstrukce těsnění

Pokročilé těsnicí systémy vyvažují účinnost těsnění s minimálním třením. Nejlepší výkonnost často poskytují specializovaná těsnění s rty nebo kompozitní těsnění.Odolnost proti kontaminaci

Přesné válce vyžadují vynikající ochranu proti znečištění. Nejlepší ochranu poskytují vícestupňové těsnicí systémy s primárním a sekundárním těsněním.Konzistence tření

Změny tření těsnění způsobují kolísání rychlosti. Nejpřesnější válce používají těsnění speciálně navržená pro konzistentní třecí charakteristiky.

Metodika ověřování přesnosti

Pro správnou validaci přesnosti beztyčových válců pro přesné aplikace doporučuji tento komplexní zkušební protokol:

Statické testování přesnosti

Měření základních schopností určování polohy:

Zkouška polohování ve více bodech

Změřte přesnost polohování ve více bodech v průběhu zdvihu (minimálně 10 bodů) pomocí přesného měřicího systému (laserový interferometr nebo digitální indikátor).Testování opakovatelnosti

Proveďte opakované přiblížení ke stejné poloze z obou směrů (minimálně 25 cyklů) a změřte odchylku.Posouzení dopadu zátěže

Vyhodnoťte přesnost polohování při různých podmínkách zatížení (bez zatížení, 25%, 50%, 75% a 100% jmenovitého zatížení).

Dynamické testování výkonu

Vyhodnocujte kvalitu pohybu během provozu:

Měření konzistence rychlosti

Pomocí vysokorychlostního snímání polohy můžete vypočítat rychlost v průběhu celého zdvihu a měřit odchylky.Testování akceleračních schopností

Určete maximální zrychlení, než dojde k magnetickému rozpojení.Analýza vibrací

Měření vibračních charakteristik během pohybu za účelem identifikace rezonancí nebo nepravidelností pohybu.Vyhodnocení doby usazování

Změřte dobu potřebnou k ustálení v toleranci konečné polohy po pohybu.

Testování vlivu prostředí

Vyhodnocení výkonu za různých podmínek:

Testování teplotní citlivosti

Měření přesnosti polohování v celém rozsahu provozních teplot.Vliv pracovního cyklu

Vyhodnoťte změny přesnosti při nepřetržitém provozu s rostoucí teplotou.Ověření odolnosti proti kontaminaci

Přesnost testu před a po vystavení kontaminantům specifickým pro danou aplikaci.

Případová studie: Aplikace pro výrobu lékařských přístrojů

Švýcarský výrobce zdravotnických prostředků potřeboval pro automatizovaný montážní systém implantabilních zařízení extrémně přesný beztaktní válec. Jejich požadavky zahrnovaly:

- Přesnost polohování ±0,05 mm nebo lepší

- Opakovatelnost ±0,02 mm

- Délka zdvihu 400 mm

- Kompatibilita s čistými prostory (třída ISO 6)

- Možnost nepřetržitého provozu (24/7)

Po vyhodnocení několika možností jsme doporučili velmi přesný válec bez tyčí s magnetickou spojkou s těmito vlastnostmi:

- Přesně broušené ložiskové lišty z nerezové oceli

- Keramicko-hybridní ložiskový systém s optimalizovaným předpětím

- Teplotně kompenzovaný magnetický obvod vzácných zemin

- Vícestupňový těsnicí systém s PTFE primárním těsněním

- Specializovaná maziva s nízkými emisemi částic

Ověřovací testování ukázalo:

- Přesnost polohování ±0,038 mm v celém zdvihu

- Opakovatelnost ±0,012 mm za všech podmínek zatížení

- Přímost pojezdu v rozmezí 0,04 mm po celé délce

- Konzistence rychlosti ±1,8% při všech rychlostech

- Žádné měřitelné snížení přesnosti po 5 milionech cyklů

Zákazník byl schopen důsledně dosahovat náročných montážních tolerancí, snížit počet zmetků z 3,2% na 0,4% a zvýšit celkovou efektivitu výroby o 14%.

Osvědčené postupy implementace pro vysoce přesné aplikace

Pro dosažení maximální přesnosti u beztaktních válců s magnetickou spojkou:

Montáž a instalace

Pro zachování přesnosti je rozhodující správná montáž:

- Použití přesně opracovaných montážních ploch (rovinnost v rozmezí 0,02 mm).

- Provedení tříbodové montáže, aby se zabránilo deformaci

- Stejný krouticí moment montážních spojovacích prvků

- Zohlednění vlivu tepelné roztažnosti při návrhu montáže

Řízení životního prostředí

Kontrolujte tyto faktory prostředí:

- Udržujte stálou provozní teplotu (pokud možno ±2 °C).

- Chraňte před přímým slunečním zářením nebo sálavými zdroji tepla.

- Regulace vlhkosti, aby nedocházelo ke kondenzaci

- Stínění před elektromagnetickým rušením pro citlivé aplikace

Integrace řízení pohybu

Optimalizujte řídicí systém pro přesnost:

- Použití proporcionálních ventilů pro regulaci rychlosti

- Zavedení uzavřené smyčky polohování s externí zpětnou vazbou, pokud je to možné.

- Zvažte servo-pneumatické ovládání5 pro maximální přesnost

- Optimalizujte profily zrychlení/zpomalení, abyste zabránili překročení rychlosti.

Údržba pro přesnost

Vypracujte protokol údržby zaměřený na přesnost:

- Pravidelná měření pro ověření přesnosti

- Plánovaná výměna těsnění před zhoršením výkonu

- Přesné postupy čištění

- Správné mazání mazivy specifickými pro danou aplikaci

Pokročilé aplikace pro přesné válce bez tyčí

Výjimečná přesnost moderních válců s magnetickou spojkou umožňuje tyto náročné aplikace:

Automatizovaná optická kontrola

Vysoce přesné válce bez tyčí jsou ideální pro umístění kamery v kontrolních systémech:

- Plynulý pohyb zabraňuje rozmazání obrazu

- Přesné umístění zajišťuje konzistentní snímání obrazu

- Opakovatelnost zajišťuje srovnatelné snímky pro analýzu

- Bezkontaktní magnetická vazba eliminuje vibrace

Automatizace laboratoří

Tyto funkce jsou výhodné pro aplikace v oblasti přírodních věd:

- Čistý provoz pro citlivé prostředí

- Přesné umístění vzorku

- Opakovatelné provádění procesů

- Kompaktní design pro laboratoře s nedostatkem místa

Výroba polovodičů

Ultrapřesné modely vynikají v polovodičových aplikacích:

- Submikronová opakovatelnost pro kritické procesy

- Čistý provoz v souladu s požadavky na čisté prostory

- Stabilní výkon v prostředí s řízenou teplotou

- Dlouhá životnost s minimální údržbou

Závěr

Výběr správného speciálního válce pro extrémní aplikace vyžaduje pečlivé zvážení vašich specifických požadavků. Pro korozivní prostředí je rozhodující výběr vhodného materiálu na základě expozice chemickým látkám. V aplikacích s omezeným prostorem mohou ultratenké válce s optimalizovanou konstrukcí poskytnout potřebnou sílu na minimálním prostoru. V případě požadavků na přesnost poskytují vysoce přesné válce bez tyčí s magnetickou spojkou polohovací výkon potřebný pro náročné aplikace.

Správným přizpůsobením specifikací speciálních válců požadavkům vaší aplikace můžete dosáhnout výrazného zvýšení životnosti, výkonu a spolehlivosti ve srovnání se standardními válci, které nebyly navrženy pro tyto náročné podmínky.

Často kladené otázky o speciálních lahvích

Jak dlouho vydrží speciální lahve odolné proti korozi ve srovnání se standardními modely?

V agresivním chemickém prostředí vydrží správně specifikované lahve odolné proti korozi obvykle 5-10krát déle než standardní lahve z nerezové oceli. Například v aplikacích s koncentrovanými kyselinami láhev Hastelloy C-276 často poskytuje 1-2 roky provozu, zatímco láhev z nerezové oceli 316L může selhat za 4-6 týdnů. Přesné zlepšení závisí na konkrétních chemikáliích, koncentracích, teplotě a pracovním cyklu.

Jaký je kompromis síly při výběru ultratenkých pneumatických válců?

Ultratenké pneumatické válce obvykle poskytují 85-95% síly běžných válců s ekvivalentním průměrem otvoru. K tomuto mírnému snížení dochází v důsledku zvýšeného tření těsnění v poměru k ploše pístu a snížené efektivní tlakové plochy kvůli konstrukčním výztuhám. U většiny aplikací lze toto malé snížení síly kompenzovat zvýšením provozního tlaku o 0,5-1 bar nebo volbou mírně většího rozměru otvoru.

Jaký vliv má teplota na přesnost válců bez tyčí s magnetickou vazbou?

Teplota významně ovlivňuje přesnost bezprutových válců s magnetickou vazbou prostřednictvím tří mechanismů: tepelné roztažnosti tělesa válce (obvykle 0,01-0,02 mm/°C po celé délce), změn síly magnetické vazby (přibližně 0,1%/°C u standardních magnetů) a změn tření těsnění. Vysoce přesné válce využívají teplotně kompenzované magnetické materiály a tepelně stabilní konstrukci, která tyto vlivy snižuje na méně než 0,03 mm při změně teploty o 10 °C.

Lze speciální lahve z exotických materiálů opravit, nebo se musí při poškození vyměnit?

Většinu speciálních lahví z exotických materiálů lze opravit, nikoli vyměnit, což přináší značné úspory nákladů. Typické opravy zahrnují výměnu těsnění, servis ložisek a drobnou obnovu povrchu. Větší strukturální poškození však často vyžaduje výměnu kvůli specializovaným výrobním postupům a materiálům. Navázání spolupráce s výrobcem válců, který nabízí služby oprav speciálních válců, může snížit náklady na životnost o 60-70% ve srovnání s úplnou výměnou.

Jaký je příplatek za speciální válce ve srovnání se standardními modely?

Příplatek za speciální lahve se výrazně liší v závislosti na konkrétních požadavcích. Korozivzdorné modely stojí obvykle 2-7krát více než standardní lahve, v závislosti na materiálu (s exotickými slitinami jako Hastelloy a titan na vyšší úrovni). Ultratenká provedení mají obvykle 1,5-3násobnou přirážku, zatímco vysoce přesné válce bez tyčí mohou stát 2-4krát více než verze se standardní přesností. Navzdory těmto vyšším počátečním nákladům jsou celkové náklady na vlastnictví často nižší díky delší životnosti a kratším prostojům.

Jak zabránit galvanické korozi při použití různorodých kovů ve speciálních válcích?

Prevence galvanické koroze ve speciálních lahvích vyžaduje několik strategií: elektrickou izolaci mezi nepodobnými kovy pomocí nevodivých pouzder nebo těsnění, výběr kompatibilních kovů s minimálním rozdílem potenciálů v galvanické řadě, použití ochranných nátěrů k vytvoření bariér mezi kovy, použití obětních anod v extrémně korozivním prostředí a zajištění správného odvodnění, aby se zabránilo hromadění elektrolytu. U kritických aplikací by měla být do protokolů údržby zahrnuta pravidelná kontrola potenciálních míst galvanické koroze.

-

Poskytuje podrobné technické údaje o Hastelloy C-276, nikl-molybden-chromové superslitině známé svou výjimečnou odolností vůči široké škále korozivních prostředí, zejména agresivním kyselinám. ↩

-

Vysvětluje pozitivní identifikaci materiálu (PMI), soubor nedestruktivních zkušebních metod, jako je rentgenová fluorescence (XRF), které se používají k ověření chemického složení a třídy slitiny kovových materiálů za účelem zajištění shody se specifikacemi. ↩

-

Nabízí přehled výpočetní dynamiky tekutin (CFD), výkonného simulačního nástroje, který využívá numerickou analýzu k modelování a vizualizaci proudění tekutin, přenosu tepla a souvisejících jevů a který se používá k optimalizaci vnitřních konstrukcí. ↩

-

Popisuje základní rozdíl mezi přesností (blízkostí měření skutečné hodnotě) a opakovatelností (blízkostí shody mezi po sobě jdoucími měřeními), což jsou klíčové pojmy v přesném inženýrství. ↩

-

Podrobně popisuje principy servopneumatiky, pokročilé technologie řízení pohybu, která kombinuje vysokou sílu a rychlost pneumatiky s přesností uzavřené smyčky servoregulátoru, což umožňuje přesné řízení polohy a síly. ↩