Kæmper dine produktionslinjer i bilindustrien med pladsproblemer og præcisionsudfordringer? Mange ingeniører i bilindustrien oplever, at traditionelle pneumatiske cylindre ikke kan levere de kompakte, højtydende løsninger, der er nødvendige for moderne produktionsprocesser. Det er her, stangløse cylindre ændrer spillet.

Pneumatiske cylindre uden stang transformerer bilproduktionen ved at levere pladsbesparende design til svejseapplikationer, muliggøre højpræcisionspositionering til samlebånd og opfylde de strenge krav til kontamineringskontrol i renrumsmiljøer - hvilket resulterer i op til 50% mindre maskinfodaftryk og en 30-40% forbedring af positioneringsnøjagtigheden.

Jeg har arbejdet direkte med førende bilproducenter i over et årti, og jeg har set på første hånd, hvordan stangløs cylinderteknologi har løst nogle af deres mest vedholdende automatiseringsudfordringer. Lad mig fortælle om de vigtigste anvendelser, hvor disse innovative komponenter har størst effekt.

Indholdsfortegnelse

- Hvordan forbedrer stangløse cylindre integrationen af svejsepistoler?

- Hvad gør stangløse cylindre vigtige for positionering på samlebånd?

- Hvad gør stangløse cylindre ideelle til renrumsmiljøer i biler?

- Konklusion

- Ofte stillede spørgsmål om stangløse cylindre i bilindustrien

Hvordan forbedrer stangløse cylindre integrationen af svejsepistoler?

Svejselinjer til biler er overfyldte højhastighedsmiljøer, hvor hver millimeter plads tæller. Traditionelle pneumatiske løsninger skaber ofte flere problemer, end de løser.

Stangløse cylindre forbedrer integrationen af svejsepistoler ved at levere en kompakt, kraftfuld løsning til positionering af tunge punktsvejsepistoler i robotarbejdsceller med begrænset plads. Deres design eliminerer den eksterne stempelstang, hvilket reducerer den nødvendige installationslængde med næsten 50% sammenlignet med konventionelle cylindre og giver mulighed for mere fleksible maskinlayouts.

Efter at have implementeret dusinvis af svejsepistolpositioneringssystemer har jeg set, hvordan den rigtige stangløse cylinder dramatisk kan forbedre både ydeevne og vedligeholdelsesevne.

Pladseffektivitet i robotsvejseceller

Plads er en mangelvare i moderne bilfabrikker. Se her, hvordan stangløse cylindre skaber værdi:

Analyse af reduktion af fodaftryk

| Parameter | Traditionel cylinder (100 mm boring, 500 mm slaglængde) | Stangløs cylinder (100 mm boring, 500 mm slaglængde) | Fordel |

|---|---|---|---|

| Samlet længde | ~1200 mm (slaglængde + krop + stang) | ~650 mm (slaglængde + vogn) | 46% reduktion |

| Interferenszone | Stor (bevægelig stang) | Minimal (indesluttet bevægelse) | Muliggør tættere afstand mellem maskinerne |

| Vægt | Høj | Moderat | Reducerer belastningen på robotarme |

Belastningsevne og stivhed

Svejsepistoler er tunge og kræver præcis positionering. Stangløse cylindre er særdeles velegnede til denne udfordring:

- Støtte til høj belastning: Integrerede styresystemer håndterer tunge udkragede belastninger.

- Momentmodstand: Bred lejeadskillelse modstår vridningskræfter under bevægelse.

- Stiv konstruktion: Ekstruderede aluminiumskroppe giver fremragende stivhed.

Casestudie: Body-in-White-svejselinje

En stor europæisk bilproducent kæmpede med en svejsestation til hvide karosserier. Deres eksisterende system med traditionelle cylindre var:

- Omfangsrig og svær at få adgang til for vedligeholdelse

- Udsat for afbøjning af stangen, hvilket forårsager uensartet svejsekvalitet

- Begrænset hastighed på grund af høj bevægelig masse

Vi implementerede en løsning ved hjælp af vores mekanisk koblede stangløse cylindre:

- Reduceret maskinens fodaftryk med 35%, hvilket forbedrer adgangen til vedligeholdelse

- Integrerede kraftige styrelejer eliminerer afbøjning

- Opnåede 20% hurtigere cyklustider på grund af lavere bevægelig masse

Resultatet var en betydelig forbedring af både svejsekvalitet og produktionsgennemstrømning. Nøglen var at udnytte den iboende pladseffektivitet og stivhed i det stangløse cylinderdesign.

Hvad gør stangløse cylindre vigtige for positionering på samlebånd?

Moderne bilmontering kræver et præcisionsniveau, der var uhørt for et årti siden. Stangløse cylindre giver den nøjagtighed og fleksibilitet, der er nødvendig til disse krævende opgaver.

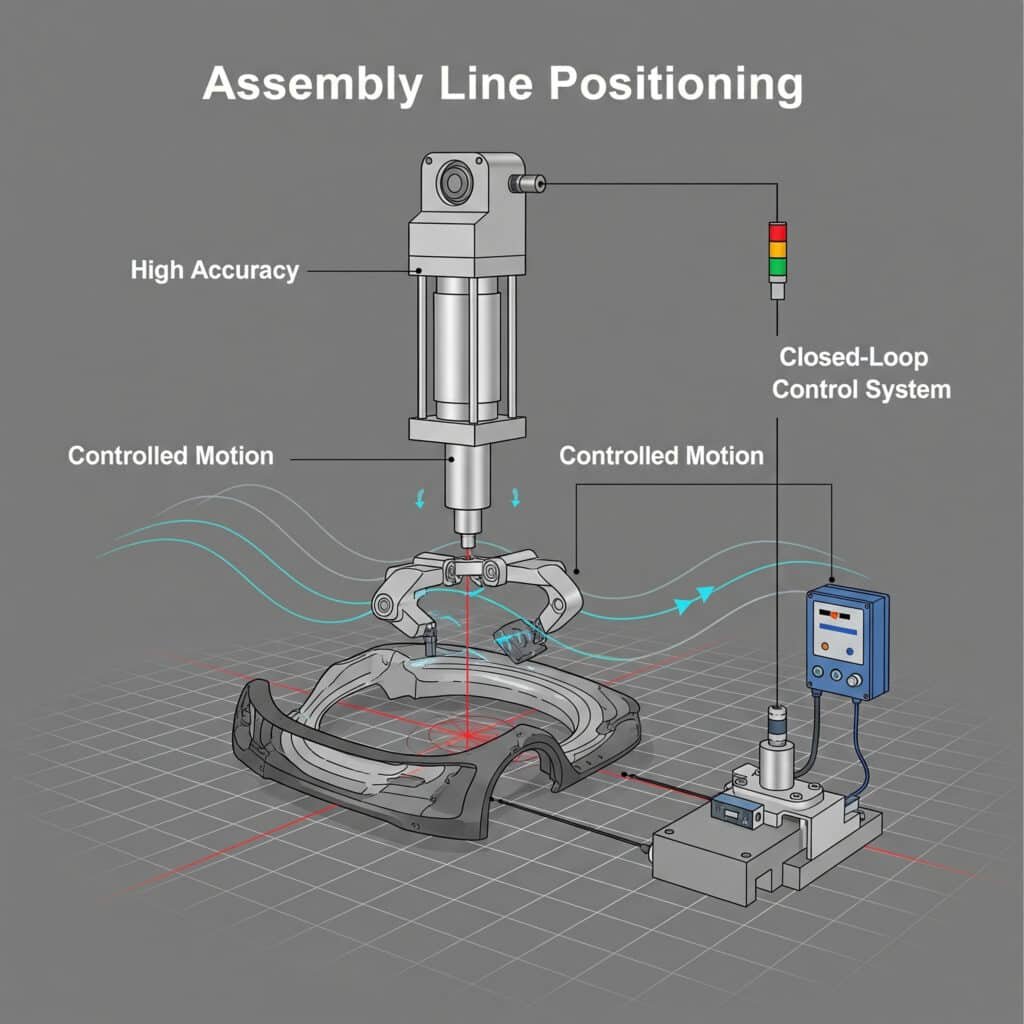

Stangløse cylindre er afgørende for samlebåndspositionering, fordi de giver overlegen nøjagtighed over lange slaglængder, giver jævne og kontrollerede bevægelsesprofiler, der er afgørende for delikat komponenthåndtering, og nemt kan integreres med avancerede sensor- og styresystemer til feedback i lukket kredsløb.

Fra sammenkobling af drivlinje til montering af instrumentbræt er den præcision, der tilbydes af stangløse cylindre, en vigtig forudsætning for moderne bilmontering.

Præcision og kontrolmuligheder

Designet af stangløse cylindre giver mulighed for flere avancerede kontrolfunktioner:

- Kontinuerlig positionsregistrering: Magnetiske enkodere giver positionsfeedback i realtid.

- Stop i flere positioner: Let at implementere uden komplekse eksterne mekanismer.

- Jævn acceleration/retardation: Proportionalventiler muliggør præcis hastighedskontrol.

- Design med lav friktion: Minimerer stick-slip for ensartet bevægelse ved lav hastighed.

Applikationsspecifikke krav til præcision

| Anvendelse | Nødvendig positionsnøjagtighed | Nøglefri cylinder med stangfunktion | Årsag til valg |

|---|---|---|---|

| Punktsvejsning1 Våben | ±1,0 mm | Robust, guidet og stangløs | Høj belastningskapacitet |

| Installation af instrumentbræt | ±0,5 mm | Langslagsstyret stangløs | Stabilitet over afstand |

| Sammenkobling af drivlinje | ±0,1 mm | Højpræcisionsstyret stangløs | Stivhed under belastning |

| Installation af glas | ±0,3 mm | Magnetisk koblet stangløs | Glat bevægelsesprofil |

Strategi for implementering i den virkelige verden

Da jeg hjalp en stor amerikansk bilproducent med at opgradere deres dørmontagestation, fokuserede vi på disse nøgleelementer:

Identificering af kritiske positioneringspunkter

- Placering af dørhængsler kræver ±0,15 mm nøjagtighed

- Præsentatorens bevægelser krævede jævne accelerationsprofiler

- Der var behov for flere positionsstop inden for ét slag

Valg af passende teknologi

- Implementerede styrede stangløse cylindre med magnetisk positionsmåling

- Tilføjet proportional flowkontrol til hastighedsstyring

- Integreret feedback til positionsbekræftelse

Valideringsmetode

- Etablerede måleprotokoller ved installationen

- Implementerede løbende verifikationsprocedurer

- Oprettede forebyggende vedligeholdelsesplaner

Resultatet var en reduktion på 67% i dørrelaterede kvalitetsproblemer og en forbedring på 40% i stationens gennemløb. Den vigtigste succesfaktor var forståelsen af, at positionering ikke kun handler om selve cylinderen, men om hele kontrolsystemet omkring den.

Hvad gør stangløse cylindre ideelle til renrumsmiljøer i biler?

Renrumsmiljøer2 i bilindustrien giver unikke udfordringer, som konventionelle pneumatiske løsninger har svært ved at løse effektivt.

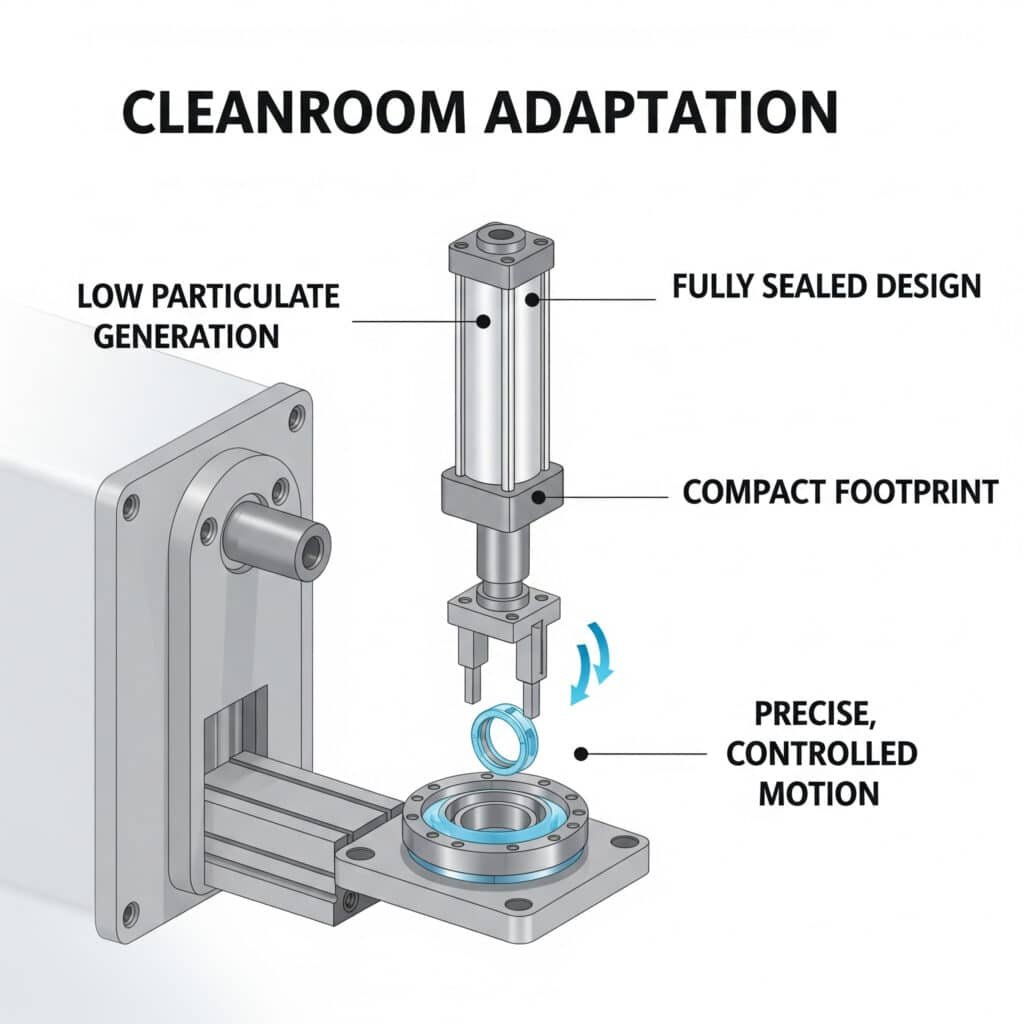

Stangløse cylindre er ideelle til renrumsmiljøer i bilindustrien, fordi de genererer minimale partikelemissioner, tilbyder forseglede designs, der forhindrer kontaminering, giver kompakte fodaftryk til pladsbegrænsede renrum og leverer den præcise kontrol, der er nødvendig for følsom komponenthåndtering.

Den stigende kompleksitet inden for bilelektronik og batteriproduktion har udvidet kravene til renrum i industrien dramatisk. Baseret på min erfaring med at implementere løsninger i disse miljøer giver stangløse cylindre klare fordele.

Krav til klassificering af renrum

Renrumsapplikationer til biler falder typisk ind under disse kategorier:

ISO-klasse 7-83 (føderal standard 209E klasse 10.000-100.000)

- Samling af battericeller

- Fremstilling af sensorer

- Produktion af elektroniske styreenheder

ISO klasse 6-7 (Federal Standard 209E klasse 1.000-10.000)

- Kamera og LIDAR4 samling af komponenter

- Integration af mikrochip

- Avancerede førerassistentsystemer (ADAS)

Forureningskontrolfunktioner i stangløse cylindre

Moderne stangløse cylinderdesigns har flere funktioner, der er særligt gavnlige i renrumsmiljøer:

Indkapslede bevægelsesmekanismer

- Forseglingsbånd forhindrer partikeldannelse

- Interne smøresystemer reducerer vedligeholdelsen

- Ingen eksterne bevægelige dele minimerer forurening

Materialekompatibilitet

- Ikke-udgassende tætninger og komponenter

- Kemikaliebestandige overflader

- Elektrostatisk afladning (ESD)5 Overensstemmende muligheder

Specialiserede tilpasninger af renrum

- Eksterne vakuumporte til partikeludsugning

- Smøremidler med lav partikeldannelse

- Specialiserede rengøringsprotokoller

Sammenligning af implementering i renrum

| Funktion | Standard pneumatisk | Stangløse cylindre til renrum | Fordel |

|---|---|---|---|

| Partikelgenerering | Moderat til høj | Meget lav | Opretholder ren klassificering |

| Ekstern smøring | Påkrævet med jævne mellemrum | Forseglede systemer er tilgængelige | Reducerer risikoen for forurening |

| Kompatibilitet med rengøring | Begrænset | Forbedret kemisk modstandsdygtighed | Understøtter rensningsprotokoller |

| Pladseffektivitet | Dårlig | Fremragende | Maksimerer udnyttelsen af det rene område |

Elektriske vs. pneumatiske stangløse løsninger til renrum

Mens elektriske stangløse aktuatorer ofte overvejes til renrumsbrug, giver pneumatiske stangløse cylindre klare fordele i visse anvendelser:

- Lavere varmeudvikling (kritisk for temperaturfølsomme processer)

- Ingen elektromagnetisk interferens med følsom elektronik

- Forenklet eksplosionssikker implementering til batteriproduktion

- Generelt lavere pris for tilsvarende ydelse

Jeg hjalp for nylig en batteriproducent i Østrig med at implementere et renrumskompatibelt stangløst cylindersystem til deres elektrodestabelningsproces. Ved at vælge magnetisk koblede stangløse cylindre med specialiserede tætninger og intern smøring opnåede vi det:

- Konsekvent overholdelse af ISO-klasse 7

- 30% hurtigere cyklustider end deres tidligere elektriske aktuatorløsning

- Betydelige omkostningsbesparelser på både initialinvestering og energiforbrug

Nøglen var at forstå de specifikke renrumskrav og vælge den passende stangløse cylindervariant med den rigtige tætnings- og smøringsteknologi.

Konklusion

Stangløse cylindre er blevet vigtige komponenter i moderne bilproduktion og leverer den pladseffektivitet, præcision og pålidelighed, der er nødvendig for svejseintegration, samlebåndspositionering og renrumsoperationer. Ved at vælge den rigtige stangløse løsning til hver enkelt applikation kan producenterne opnå betydelige forbedringer i kvalitet, effektivitet og omkostningseffektivitet.

OFTE STILLEDE SPØRGSMÅL

Hvad er de vigtigste typer af stangløse cylindre, der bruges i bilindustrien?

Hovedtyperne omfatter magnetiske stangløse cylindre (med magnetisk kobling mellem det indvendige stempel og den udvendige slæde), mekaniske stangløse cylindre (med mekaniske forbindelser som slidsede bånd) og styrede stangløse cylindre (med ekstra styreskinner til håndtering af sidebelastninger). Hver type tjener forskellige anvendelser i bilindustrien baseret på belastningskrav og præcisionsbehov.

Hvordan kan cylindere uden stang sammenlignes med traditionelle cylindre i bilindustrien?

Hvad er de vigtigste typer af stangløse cylindre, der bruges i bilindustrien?

Hovedtyperne omfatter magnetiske stangløse cylindre (med magnetisk kobling mellem det indvendige stempel og den udvendige slæde), mekaniske stangløse cylindre (med mekaniske forbindelser som slidsede bånd) og styrede stangløse cylindre (med ekstra styreskinner til håndtering af sidebelastninger). Hver type tjener forskellige anvendelser i bilindustrien baseret på belastningskrav og præcisionsbehov.

Hvilken vedligeholdelse er nødvendig for stangløse cylindre i svejsemiljøer?

Stangløse cylindre i svejsemiljøer kræver regelmæssig inspektion af tætningsbånd for sprøjteskader, periodisk rengøring af udvendige overflader, kontrol af magnetkoblingens ydeevne og lejlighedsvis smøring i henhold til producentens specifikationer. Korrekt vedligeholdte enheder kræver typisk kun større service for hver 10-15 millioner cyklusser.

Kan stangløse cylindre klare de tunge belastninger i bilindustrien?

Ja, moderne stangløse cylindre kan håndtere betydelige belastninger, og kraftige modeller kan klare op til 200 kg i vandrette applikationer. Ved ekstreme belastninger kan styrede stangløse cylindre med ekstra lejestøtte håndtere endnu større kræfter og samtidig opretholde en positioneringsnøjagtighed på ±0,1 mm.

Hvad er det typiske investeringsafkast ved at opgradere til stangløse cylindre?

De fleste bilproducenter ser ROI inden for 8-18 måneder efter opgradering til stangløse cylindre. Afkastet kommer fra reducerede vedligeholdelsesomkostninger (30-40% lavere), forbedret kvalitet (typisk 25-50% færre fejl), pladsbesparelser (40-60% mindre fodaftryk) og øget gennemløb (15-30% højere) på grund af optimerede bevægelsesprofiler og pålidelighed.

-

Giver en detaljeret forklaring på modstandspunktsvejsning, en almindelig proces i bilindustrien, der bruges til at sammenføje metalplader ved hjælp af tryk og elektrisk strøm. ↩

-

Forklarer begrebet renrum, et kontrolleret miljø, der har et lavt niveau af forurenende stoffer som støv, luftbårne mikrober og kemiske dampe, hvilket er afgørende for følsom produktion. ↩

-

Detaljer om ISO 14644-1-standarden, som klassificerer luftrenheden i renrum og kontrollerede miljøer baseret på koncentrationen af luftbårne partikler. ↩

-

Beskriver principperne for LiDAR (Light Detection and Ranging), en fjernmålingsmetode, der bruger pulserende laserlys til at måle variable afstande til jorden, og som er en nøglekomponent i autonome køretøjer. ↩

-

Giver en forklaring på elektrostatisk udladning (ESD), den pludselige strøm af elektricitet mellem to elektrisk ladede objekter, som kan forårsage betydelig skade på følsomme elektroniske komponenter. ↩