Alle fabrikschefer, jeg har arbejdet med, står over for det samme problem: uforudsigelige vedligeholdelsesomkostninger, der ødelægger budgetter og produktionsplaner. Angsten for ikke at vide, hvornår kritiske komponenter svigter, fører til enten spildt overvedligeholdelse eller dyre nødreparationer. Der findes en bedre tilgang, som forvandler denne usikkerhed til forudsigelige udgifter.

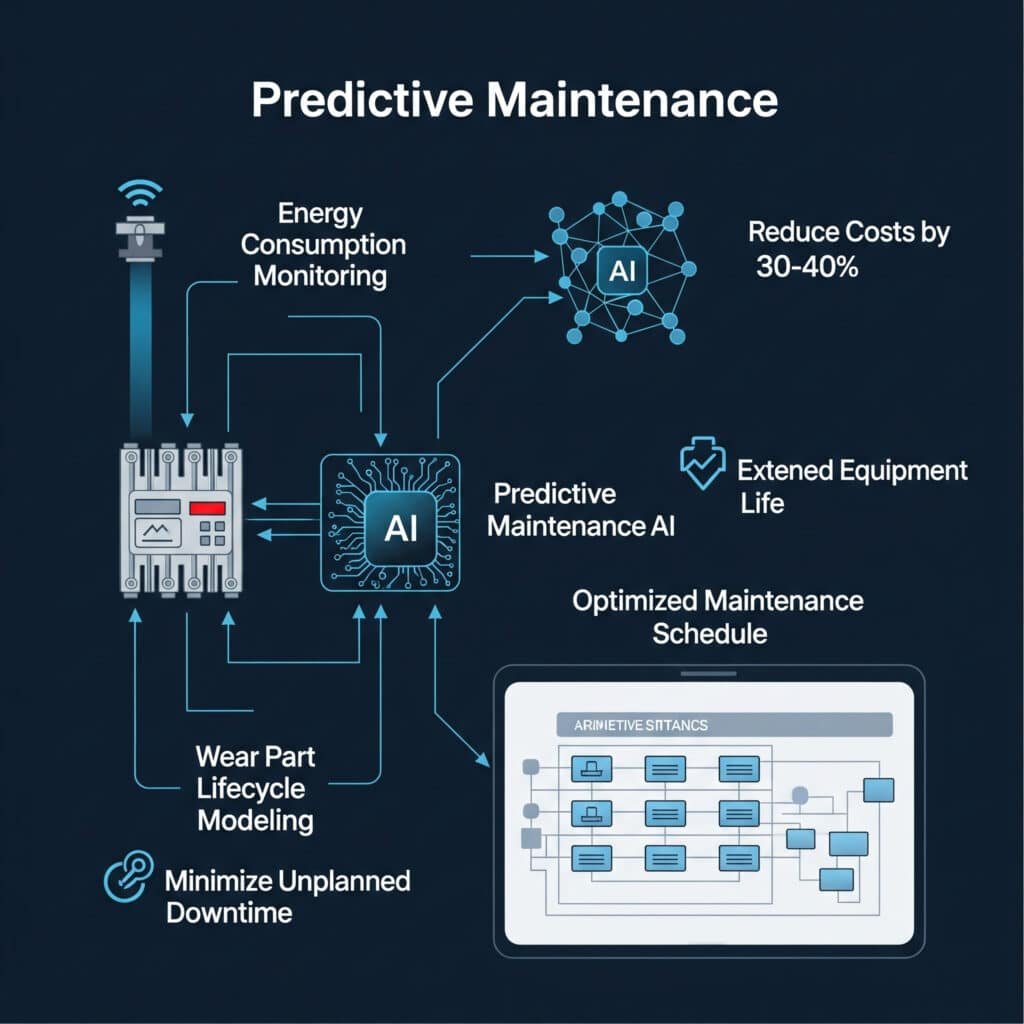

Forudsigelig vedligeholdelse1 til pneumatiske systemer kombinerer livscyklusmodellering af sliddele, overvågning af energiforbrug og planlægning af forebyggende vedligeholdelse for at reducere de samlede vedligeholdelsesomkostninger med 30-40%, samtidig med at udstyrets levetid forlænges og uplanlagt nedetid minimeres.

I sidste kvartal besøgte jeg et produktionsanlæg i Wisconsin, hvor vedligeholdelsessupervisoren viste mig deres "skammens væg" - en samling af defekte stangløse cylindre, der havde forårsaget produktionsstop. Efter at have implementeret vores forebyggende vedligeholdelsesmetode har de ikke tilføjet en eneste cylinder til den væg i over 8 måneder. Lad mig vise dig, hvordan vi gjorde det.

Indholdsfortegnelse

- Model til forudsigelse af udskiftning af sliddele

- Guide til valg af energiovervågningssystem

- Sammenligning af omkostninger til forebyggende vedligeholdelse

- Konklusion

- Ofte stillede spørgsmål om analyse af vedligeholdelsesomkostninger

Hvordan kan du præcist forudsige, hvornår stangløse cylinderdele vil gå i stykker?

Det har traditionelt været mere kunst end videnskab at forudsige, hvornår sliddele svigter, og de fleste vedligeholdelsesplaner er baseret på producentens anbefalinger, som sjældent tager højde for dine specifikke driftsforhold.

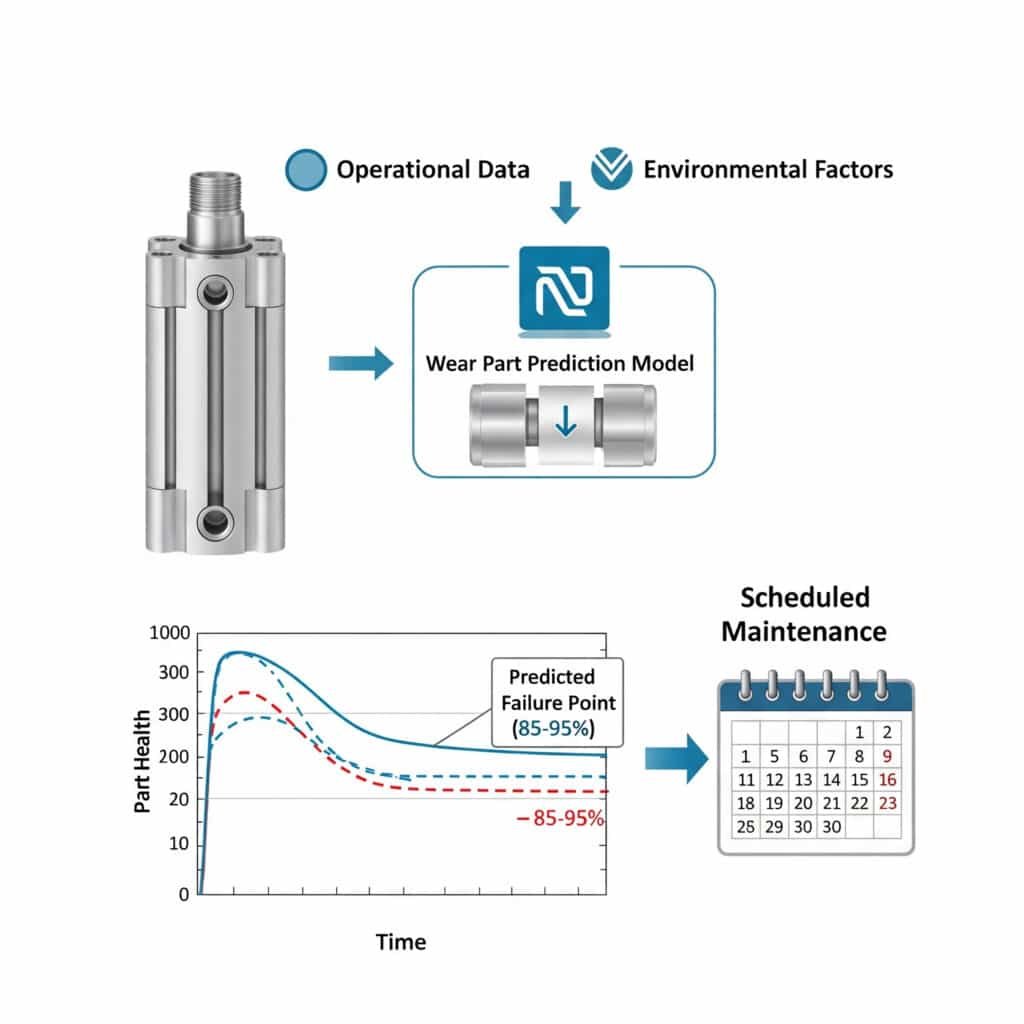

Modeller til forudsigelse af sliddele2 bruger driftsdata, miljøfaktorer og komponentspecifikke algoritmer til at forudsige fejlpunkter med 85-95% nøjagtighed, så vedligeholdelse kan planlægges under planlagt nedetid i stedet for i nødsituationer.

Nøglevariabler i forudsigelse af sliddels livscyklus

Efter at have analyseret tusindvis af komponentfejl på tværs af forskellige brancher har jeg identificeret disse kritiske faktorer, der bestemmer levetiden for sliddele:

Faktorer i driftsmiljøet

| Faktor | Indvirkningsniveau | Effekt på levetid |

|---|---|---|

| Temperatur | Høj | ±15% pr. 10°C afvigelse |

| Fugtighed | Medium | -5% pr. 10% over det optimale |

| Forurenende stoffer | Meget høj | Op til -70% i beskidte miljøer |

| Cyklusfrekvens | Høj | Lineær sammenhæng med slid |

Komponentspecifikke overvejelser

For stangløs pneumatisk Specifikt for cylindre har disse faktorer størst indflydelse på sliddelenes levetid:

- Kompatibilitet mellem tætningsmaterialer

- Smøringens konsistens

- Betingelser for sidebelastning

- Procentvis udnyttelse af slagtilfælde

Opbygning af din forudsigelsesmodel

Jeg anbefaler en trefaset tilgang til at udvikle din model til forudsigelse af sliddele:

Fase 1: Indsamling af data

Start med at dokumentere aktuelle udskiftningsmønstre og driftsforhold. For en kunde i bilindustrien i Michigan installerede vi enkle cyklustællere på deres stangløse cylindre og sporede omgivelsesforholdene i bare 30 dage. Disse baseline-data afslørede, at deres vedligeholdelsesplan ikke stemte overens med de faktiske slidmønstre med et gennemsnit på 42%.

Fase 2: Mønstergenkendelse

Se efter sammenhænge mellem driftsforhold og fejlrater. Det afslører vores dataanalyse typisk:

- Cylindre, der arbejder ved >80% af det nominelle tryk, svigter 2,3 gange hurtigere

- Temperatursvingninger >15°C fremskynder slid på pakninger med 37%

- Inkonsekvent smøring reducerer lejernes levetid med op til 60%

Fase 3: Implementering af modellen

Implementer en forudsigelsesmodel, der tager højde for dine specifikke forhold. Det kan være alt fra et simpelt regneark til avancerede overvågningssystemer.

Casestudie: Fabrik til forarbejdning af fødevarer

Et fødevareforarbejdningsanlæg i Pennsylvania udskiftede stangløse cylindertætninger hver 3. måned baseret på producentens anbefaling. Efter at have implementeret vores forudsigelsesmodel opdagede de, at nogle enheder kunne køre sikkert i 5 måneder, mens andre i hårdere miljøer skulle udskiftes efter 2,5 måneder. Denne målrettede tilgang reducerede deres samlede omkostninger til reservedele med 23%, mens den uplanlagte nedetid blev reduceret med 47%.

Hvilket energiovervågningssystem giver dig de mest brugbare data?

Energiforbruget udgør ofte 70-80% af et pneumatisk systems levetidsomkostninger, men alligevel fokuserer de fleste vedligeholdelsesprogrammer udelukkende på udskiftning af komponenter, mens de ignorerer denne store udgiftsdriver.

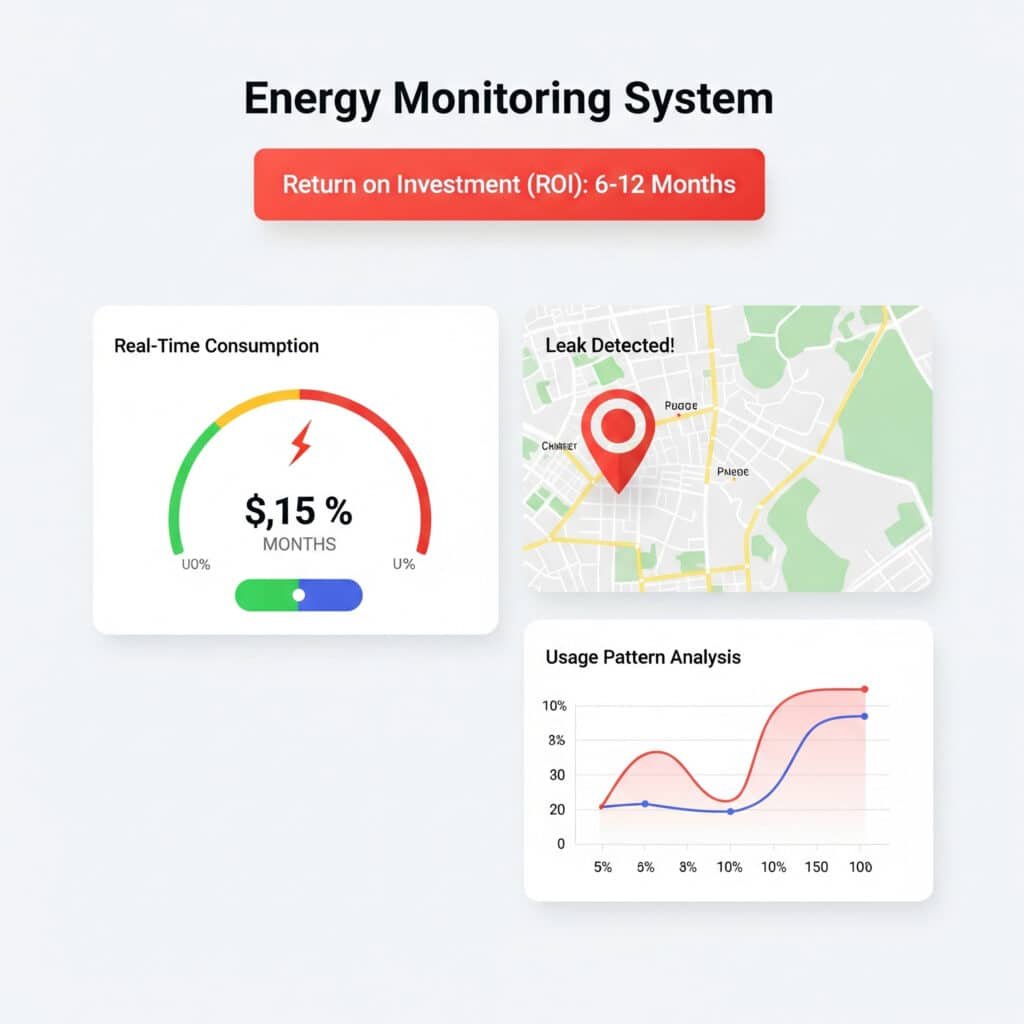

Det ideelle energiovervågningssystem giver forbrugsdata i realtid, mulighed for at opdage lækager og analyse af forbrugsmønstre, der identificerer ineffektivitet. Systemer med disse funktioner giver typisk ROI inden for 6-12 måneder gennem reducerede energiomkostninger og tidlig opdagelse af problemer.

Kriterier for valg af overvågningssystem

Når jeg hjælper kunder med at vælge energiovervågningssystemer, vurderer jeg mulighederne i forhold til disse kritiske krav:

| Funktion | Vigtighed | Fordel |

|---|---|---|

| Overvågning i realtid | Væsentligt | Øjeblikkelig identifikation af problemer |

| Analyse af historiske data | Høj | Mønstergenkendelse og tendenser |

| Integrationskapacitet | Medium | Tilslutning til eksisterende systemer |

| Alert-funktionalitet | Høj | Proaktiv underretning om problemer |

| Visualiseringsværktøjer | Medium | Nemmere fortolkning for personalet |

Typer af overvågningssystemer

Baseret på dit systems kompleksitet og budget er dette de tre hovedkategorier, du skal overveje:

Grundlæggende overvågningssystemer

- Omkostninger: $500-2.000

- Funktioner: Flowmålere, tryksensorer, grundlæggende datalogning

- Bedst til: Små systemer, begrænsede budgetter

- Begrænsninger: Manuel dataanalyse påkrævet

Mellemliggende overvågningssystemer

- Omkostninger: $2.000-8.000

- Funktioner: Netværkssensorer, automatiseret rapportering, grundlæggende analyser

- Bedst til: Mellemstore virksomheder med flere pneumatiske systemer

- Begrænsninger: Begrænsede forudsigelsesmuligheder

Avancerede overvågningssystemer

- Omkostninger: $8,000-25,000

- Funktioner: AI-drevne analyser3, forudsigelige vedligeholdelsesalarmer, omfattende integration

- Bedst til: Store virksomheder, hvor nedetid er ekstremt kostbar

- Begrænsninger: Kræver teknisk ekspertise for at maksimere værdien

Implementeringsstrategi

For de fleste klienter anbefaler jeg denne trinvise tilgang:

- Baseline-vurdering: Installer midlertidig overvågning på kritiske systemer for at fastslå forbrugsmønstre

- Identifikation af hotspot: Mål for permanent overvågning af 20% af systemer, der bruger 80% energi

- Gradvis udvidelse: Udvid overvågningen til flere systemer, når ROI er bevist

Succeskriterier for energiovervågning

Når du evaluerer systemets ydeevne, skal du fokusere på disse nøgleindikatorer:

- Lækagedetekteringsrate (mål: identifikation af 90%+ af lækager >1 CFM)

- Reduktion af energiforbruget (typisk: 15-30% det første år)

- Tid til detektering af anomalier (mål: <24 timer fra forekomst)

- Korrelation med produktionsmængde (muliggør beregning af energiomkostninger pr. enhed)

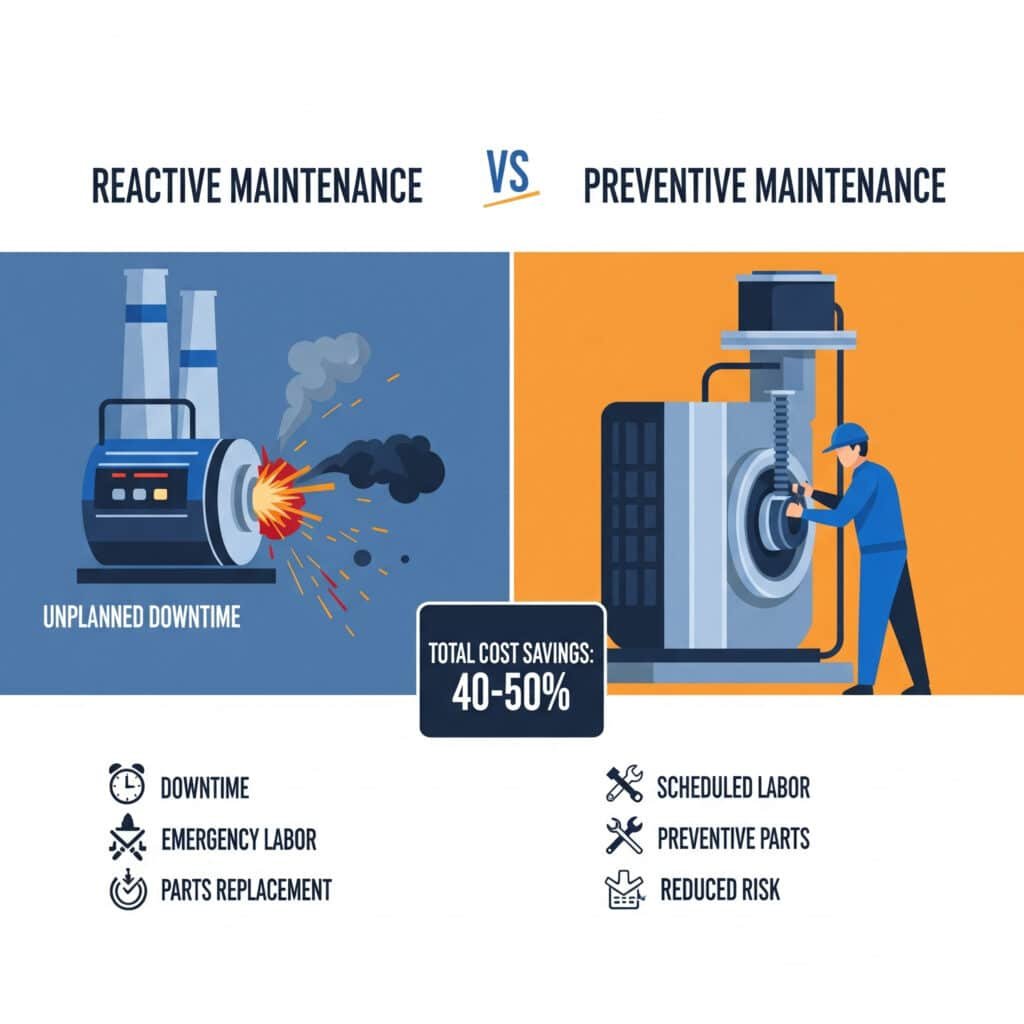

Er forebyggende vedligeholdelse faktisk billigere end reaktiv vedligeholdelse?

Debatten mellem forebyggende og reaktiv vedligeholdelse fokuserer ofte på de umiddelbare omkostninger i stedet for den samlede økonomiske effekt. Dette snævre syn får mange virksomheder til at begå dyre fejl på lang sigt.

Forebyggende vedligeholdelse koster typisk 25-35% mindre end reaktiv vedligeholdelse, når der tages højde for alle faktorer, herunder omkostninger til reservedele, arbejdskraft, tab af nedetid og udstyrets levetid. For pneumatiske systemer specifikt kan besparelserne nå op på 40-50% på grund af komponentfejls kaskadekarakter.

Omfattende sammenligning af omkostninger

Denne analyse sammenligner de reelle omkostninger ved forskellige vedligeholdelsesmetoder for en typisk produktionslinje med 24 stangløse pneumatiske cylindre:

| Omkostningsfaktor | Reaktiv tilgang | Forebyggende tilgang | Forudsigende tilgang |

|---|---|---|---|

| Omkostninger til reservedele (årligt) | $12,400 | $9,800 | $7,200 |

| Arbejdstimer (årligt) | 342 | 286 | 198 |

| Nedetidstimer (årligt) | 78 | 32 | 14 |

| Værdi af produktionstab | $156,000 | $64,000 | $28,000 |

| Udstyrets levetid | 5,2 år | 7,8 år | 9,3 år |

| Samlede 5-årige omkostninger | $923,000 | $408,000 | $215,000 |

Skjulte omkostninger ved reaktiv vedligeholdelse

Når man beregner de reelle omkostninger ved reaktiv vedligeholdelse, må man ikke overse disse ofte oversete faktorer:

Direkte skjulte omkostninger

- Præmier for nødforsendelse (typisk 20-50% over standardomkostninger for reservedele)

- Satser for overarbejde (gennemsnitligt 1,5 gange standardsatserne)

- Fremskyndet produktion for at indhente fejl

Indirekte skjulte omkostninger

- Kvalitetsproblemer fra forhastede reparationer (gennemsnitlig 2-5% defektforøgelse)

- Konsekvenser for kundetilfredsheden af manglende leverancer

- Stress og personaleudskiftning som følge af krisestyringskultur

Ramme for implementering af forebyggende vedligeholdelse

For kunder, der går over til forebyggende vedligeholdelse, anbefaler jeg denne implementeringsmetode:

Fase 1: Identifikation af kritiske systemer

Start med de systemer, der har de højeste nedetidsomkostninger eller fejlfrekvens. For en emballagekunde i Texas identificerede vi, at det pneumatiske system i deres kassepakkelinje forårsagede 43% af den samlede nedetid på trods af, at det kun udgjorde 12% af den samlede udstyrsværdi.

Fase 2: Udvikling af vedligeholdelsesplan

Opret optimerede vedligeholdelsesplaner baseret på:

- Producentens anbefalinger (kun som udgangspunkt)

- Historiske fejldata (din mest værdifulde ressource)

- Faktorer i driftsmiljøet

- Begrænsninger i produktionsplanen

Fase 3: Tildeling af ressourcer

Bestem optimal bemanding og reservedelslager baseret på:

- Vedligeholdelsesopgavens varighed og kompleksitet

- Nødvendige færdighedsniveauer

- Leveringstider for dele og krav til opbevaring

Måling af succes med forebyggende vedligeholdelse

Følg disse KPI'er for at validere dit forebyggende vedligeholdelsesprogram:

- Gennemsnitlig tid mellem fejl (MTBF)4 - Mål: Forøgelse med >40%

- Vedligeholdelsesomkostninger som % af aktivets værdi - mål: <5% årligt

- Planlagt vs. ikke-planlagt vedligeholdelsesforhold - mål: >85% planlagt

- Udstyrets samlede effektivitet (OEE)5 - Mål: Forøgelse med >15%

Konklusion

Implementering af en omfattende tilgang til analyse af vedligeholdelsesomkostninger gennem modellering af forudsigelse af sliddele, energiovervågning og strategier for forebyggende vedligeholdelse kan ændre dit pneumatiske systems pålidelighed og samtidig reducere de samlede omkostninger betydeligt. Den datadrevne tilgang eliminerer gætterier og skaber forudsigelige vedligeholdelsesbudgetter.

Ofte stillede spørgsmål om analyse af vedligeholdelsesomkostninger

Hvad er den gennemsnitlige ROI-tidsramme for implementering af prædiktiv vedligeholdelse?

Den typiske ROI-tidsramme for implementering af forebyggende vedligeholdelse er 6-18 måneder, hvor pneumatiske systemer ofte viser hurtigere afkast på grund af deres høje energiforbrug og kritiske rolle i produktionsprocesserne.

Hvordan beregner man de reelle omkostninger ved nedetid til vedligeholdelsesplanlægning?

Beregn de reelle omkostninger ved nedetid ved at tilføje direkte produktionstab (produktionsværdi pr. time × nedetid), arbejdsomkostninger (reparationstimer × arbejdsløn), omkostninger til reservedele og indirekte omkostninger som manglende leverancer, kvalitetsproblemer og overarbejde for at indhente det forsømte.

Hvilke sliddele i stangløse pneumatiske cylindre svigter typisk først?

I stangløse pneumatiske cylindre svigter tætninger og lejer typisk først, hvor tætninger er det mest almindelige svigtpunkt (tegner sig for ca. 60% af svigt) på grund af deres konstante friktion og eksponering for forurenende stoffer.

Hvor ofte skal energiovervågningssystemer kalibreres?

Energiovervågningssystemer skal kalibreres mindst en gang om året, og kritiske systemer skal kalibreres hvert halve år. Systemer, der udsættes for barske miljøer eller måler meget varierende belastninger, kan kræve kvartalsvis kalibrering.

Hvor stor en procentdel af vedligeholdelsesbudgettet skal afsættes til forebyggende vs. reaktive aktiviteter?

I et veloptimeret vedligeholdelsesprogram bør ca. 70-80% af budgettet afsættes til forebyggende aktiviteter, 15-20% til forudsigelige teknologier og kun 5-10% reserveres til virkelig uforudsigelig reaktiv vedligeholdelse.

Hvordan påvirker luftkvaliteten vedligeholdelsesomkostningerne for pneumatiske systemer?

Luftkvaliteten har stor indflydelse på vedligeholdelsesomkostningerne, og undersøgelser viser, at hver 3-punkts forbedring af ISO-luftkvalitetsklassifikationen (f.eks. fra ISO 8573-1 klasse 4 til klasse 1) reducerer hyppigheden af udskiftning af sliddele med 30-45% og forlænger systemets samlede levetid med 15-25%.

-

Giver en detaljeret forklaring på forebyggende vedligeholdelse (PdM), en proaktiv strategi, der bruger dataanalyseværktøjer og -teknikker til at opdage uregelmæssigheder i driften og mulige defekter i processer og udstyr, så de kan løses, før de resulterer i fejl. ↩

-

Beskriver "badekarskurven", en klassisk pålidelighedsteknisk model, der repræsenterer et produkts fejlrate i løbet af dets levetid, bestående af tre faser: spædbarnsdødelighed, normal levetid og nedslidning. Dette er et nøglebegreb i livscyklusmodellering. ↩

-

Giver et overblik over, hvordan kunstig intelligens (AI) anvendes i produktionen til opgaver som forudsigelig vedligeholdelse, kvalitetskontrol, optimering af forsyningskæden og produktionsplanlægning, ofte som en del af Industri 4.0-initiativer. ↩

-

Giver en klar definition af Mean Time Between Failures (MTBF), en vigtig præstationsindikator, der måler den gennemsnitlige tid, der går mellem et reparabelt aktivs iboende fejl under normal systemdrift, hvilket indikerer dets pålidelighed. ↩

-

Forklarer Overall Equipment Effectiveness (OEE), en standardmetrik til måling af produktionsproduktivitet, som beregnes ved at multiplicere tre faktorer: Tilgængelighed, ydeevne og kvalitet. ↩