Dit pneumatiske system bløder trykluft gennem dårligt installerede push-in-fittings, hvilket koster tusindvis af kroner i Spildt energi1 samtidig med at det går ud over systemets ydeevne og skaber sikkerhedsrisici, der kan lukke hele din virksomhed ned. 😰

Forebyggelse af pneumatiske lækager kræver korrekt installation af push-in-fittings ved hjælp af ren slangeforberedelse, korrekt indføringsdybde, tilstrækkelig slangestøtte, passende fittingvalg til din anvendelse og regelmæssig vedligeholdelsesinspektion - ved at følge disse bedste fremgangsmåder elimineres 95% forbindelsesrelaterede lækager, samtidig med at man sikrer pålidelige, langtidsholdbare pneumatiske forbindelser, der opretholder systemets effektivitet.

For nylig arbejdede jeg sammen med Sarah, en vedligeholdelsesingeniør på en emballagefabrik i Ohio, som mistede $3.000 om måneden på grund af trykluftlækager fra forkert installerede push-in-fittings. Efter at have implementeret vores omfattende installationsprotokol opnåede hendes anlæg nul lækagerelaterede fejl i løbet af 18 måneder og reducerede trykluftomkostningerne med 40%.

Indholdsfortegnelse

- Hvad er de mest kritiske trin for lækagefri installation af push-in-fittings?

- Hvordan vælger du den rigtige push-in-fitting til din specifikke applikation?

- Hvilke almindelige installationsfejl forårsager flest pneumatiske lækager?

- Hvilke vedligeholdelsesmetoder holder push-in-forbindelser lækagefri på lang sigt?

Hvad er de mest kritiske trin for lækagefri installation af push-in-fittings?

Korrekt installationsteknik er grundlaget for pålidelige, lækagefri pneumatiske forbindelser, der fungerer konsekvent under tryk.

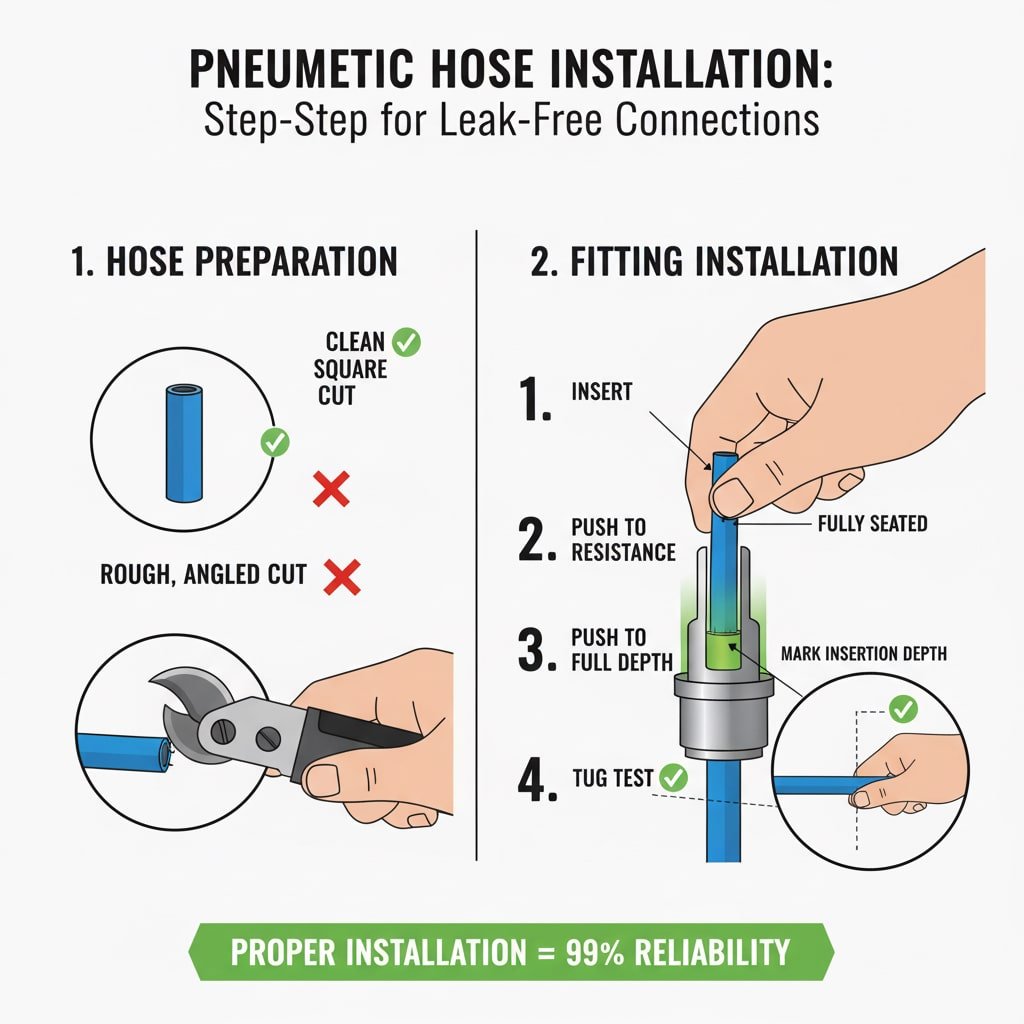

Kritiske installationstrin omfatter at lave rene, firkantede snit i slangen med det rigtige værktøj, indsætte slangen i fuld dybde, indtil der mærkes modstand, sørge for tilstrækkelig trækaflastning2ved at bruge kompatible slangematerialer og udføre tryktest ved 1,5 gange arbejdstrykket - disse trin sikrer optimal tætningsengagement, forhindrer for tidlig slitage og opnår en forbindelsespålidelighed, der overstiger 99%, når de udføres korrekt.

Grundlæggende om forberedelse af slanger

Essentielle skæreteknikker:

- Rene snit: Brug skarpe pneumatiske slangeskærere, aldrig knive eller sakse.

- Firkantede ender: Sørg for vinkelrette snit for at forhindre omgåelse af tætningen

- Glat finish: Fjern grater og ru kanter, der beskadiger tætninger

- Korrekt længde: Regn med fuld indføringsdybde plus arbejdslængde

Tjekliste for kvalitetskontrol:

- ✅ Snittet er perfekt firkantet og rent

- ✅ Ingen synlige grater eller skader

- ✅ Slangeenden er fri for forurening

- ✅ Korrekt slangemateriale til anvendelse

Trin i installationsprocessen

Trin-for-trin installationsprotokol:

| Trin | Handling | Kritisk punkt | Almindelig fejl |

|---|---|---|---|

| 1 | Inspicer montering | Tjek for skader eller forurening | Brug af beskadigede fittings |

| 2 | Gør slangen klar | Rent, firkantet snit | Vinklede eller grove snit |

| 3 | Sæt den helt ind | Skub, indtil du mærker modstand | Delvis indsættelse |

| 4 | Fortsæt med at skubbe | Bunden ud i den passende krop | Stopper ved første modstand |

| 5 | Test af slæbebåd | Bekræft sikker forbindelse | Springe verifikation over |

| 6 | Marker dybde | Reference til fremtidig inspektion | Ingen indsættelsesreference |

Trykprøvning og validering

Krav til testprotokol:

- Indledende tryk: 1,5 gange arbejdstrykket i 5 minutter

- Registrering af lækager: Elektronisk detektor eller sæbeopløsning

- Trækprøve: Kontrollér den mekaniske forbindelses styrke

- Dokumentation: Registrer testresultater og dato

Acceptkriterier:

- Ingen synlige lækager ved testtryk

- Ingen bevægelse af slangen under træktest

- Korrekt indføringsdybde vedligeholdt

- Ren, ubeskadiget forbindelsens udseende

Hvordan vælger du den rigtige push-in-fitting til din specifikke applikation?

At vælge den rigtige push-in-fitting sikrer optimal ydeevne og forhindrer lækager forårsaget af inkompatible komponenter.

Vælg push-in-fittings baseret på slangematerialets kompatibilitet (polyuretan fungerer bedst), krav til trykklassificering, temperaturområde, nødvendig tilslutningstype og miljøforhold - korrekt valg forhindrer nedbrydning af forseglingen, sikrer tilstrækkelig grebsstyrke og giver pålidelig levetid på mere end 5 år i typiske industrielle anvendelser.

Matrix for materialekompatibilitet

Slangematerialets ydeevne:

| Slangetype | Kompatibilitet | Styrke i grebet | Forseglingskvalitet | Anbefalet brug |

|---|---|---|---|---|

| Polyurethan (PU)3 | Fremragende | 90-95% | Overlegen | Højtrykssystemer |

| Nylon (PA) | God | 85-90% | God | Generelle anvendelser |

| Gummi (NBR) | Fair | 70-80% | Fair | Kun lavt tryk |

| PVC | Dårlig | 60-70% | Dårlig | Anbefales ikke |

Overvejelser om tryk og temperatur

Krav til bedømmelse:

- Arbejdstryk: Fittingens klassificering skal overstige systemtrykket med 25%

- Temperaturområde: Overvej både omgivelses- og procestemperaturer

- Trykcykling: Tag højde for dynamiske belastningseffekter

- Sikkerhedsfaktor: Minimum 4:1 Forholdet mellem spræng- og arbejdstryk4

Miljømæssige faktorer:

- Kemisk eksponering: Sikre tætningernes kompatibilitet med procesvæsker

- UV-bestandighed: Påkrævet til udendørs installationer

- Modstandsdygtighed over for vibrationer: Kritisk for mobilt udstyr

- Temperaturcykling: Ekspansions- og sammentrækningseffekter på tætninger

Bepto Push-in Fitting-løsninger

Vores stangløse cylindersystemer:

Vi leverer førsteklasses push-in-fittings, der er specielt designet til vores stangløse cylindre:

- Trykværdier: Op til 300 PSI arbejdstryk

- Temperaturområde: -40°F til 200°F driftskapacitet

- Materialevalg: Kroppe af messing, rustfrit stål og komposit

- Størrelsesområde: Kompatibilitet med 4 mm til 16 mm rør

- Kvalitetssikring: 100% trykprøvet før afsendelse

Hvilke almindelige installationsfejl forårsager flest pneumatiske lækager?

Ved at forstå og undgå almindelige installationsfejl undgår man de fleste fejl og lækager i forbindelse med push-in-fittings.

De mest lækageforårsagende installationsfejl omfatter ufuldstændig indsættelse af slangen (forårsager 40% fejl), brug af beskadigede eller forurenede slangeender, forkert valg af slangemateriale, utilstrækkelig trækaflastning og udeladelse af trykprøvning - ved at undgå disse fejl gennem korrekt uddannelse og kvalitetskontrol elimineres 90% af for tidlige forbindelsesfejl.

De største installationsfejl

Analyse af kritiske fejl:

| Fejltype | Frekvens | Risiko for lækage | Forebyggelsesmetode |

|---|---|---|---|

| Ufuldstændig indsættelse | 40% | Høj | Korrekt træning, dybdemærkning |

| Beskadigede slangeender | 25% | Høj | Skæreværktøjer af høj kvalitet |

| Forkert slangemateriale | 15% | Medium | Diagram over materialekompatibilitet |

| Ingen trækaflastning | 12% | Medium | Korrekt installation af støtte |

| Forurenede forbindelser | 8% | Lav | Ren monteringspraksis |

Problemer med ufuldstændig indføring

Problemer med indføringsdybden:

- Delvist engagement: Tætning ikke helt komprimeret

- Svag forbindelse: Nedsat grebsstyrke

- Trykfølsomhed: Lækager opstår under belastning

- Progressivt svigt: Forbindelsen løsner sig med tiden

Forebyggelsesstrategier:

- Fokus på træning: Lær "skub til der er modstand, og skub så mere"

- Visuelle indikatorer: Brug beslag med vinduer med indstiksdybde

- Kvalitetskontrol: Obligatorisk slæbebådstest efter installation

- Dokumentation: Marker korrekt indføringsdybde som reference

Forebyggelse af skader på slangeender

Krav til skæreværktøj:

- Skarpe knive: Udskift skæreværktøjer regelmæssigt

- Korrekt teknik: Enkelt, ren skærebevægelse

- Afgratning: Fjern alle skæreartefakter

- Inspektion: Visuel kontrol før installation

Michael, en fabriksingeniør på en bilfabrik i Michigan, oplevede 15-20 lækagefejl hver måned på grund af dårlig skærepraksis. Efter at have implementeret vores anbefalede skæreprocedurer og -værktøjer:

- Færre fejl til mindre end 2 pr. måned

- Elimineret Nødreparationer i weekenden

- Sparet $45,000 årligt i vedligeholdelsesomkostninger

- Forbedret overordnet systempålidelighed med 85%

Hvilke vedligeholdelsesmetoder holder push-in-forbindelser lækagefri på lang sigt?

Regelmæssig vedligeholdelse og inspektion sikrer, at push-in-fittings forbliver lækagefri i hele deres levetid.

Effektiv vedligeholdelse omfatter månedlige visuelle inspektioner for lækager og skader, kvartalsvis trykprøvning af kritiske forbindelser, årlig udskiftning af højcyklusfittings, korrekt dokumentation af alle vedligeholdelsesaktiviteter og øjeblikkelig udskiftning af alle kompromitterede forbindelser - denne praksis forlænger fittings levetid 3-5 gange ud over de typiske serviceintervaller, samtidig med at den forhindrer dyre akutte fejl.

Inspektionsplan og -procedurer

Vedligeholdelsesfrekvens:

- Dagligt: Visuel kontrol under rutinemæssige operationer

- Ugentligt: Systematisk lækagesøgning på kritiske kredsløb

- Månedligt: Detaljeret inspektion med dokumentation

- Kvartalsvis: Trykprøvning og verifikation af forbindelser

- Hvert år: Forebyggende udskiftning af slidkomponenter

Metoder til at opdage lækager

Detektionsteknikker:

- Elektroniske detektorer: Mest følsom og præcis

- Sæbeopløsning: Omkostningseffektiv til rutinetjek

- Ultralydsdetektering5: Effektiv i støjende miljøer

- Overvågning af tryk: Vurdering af lækage i hele systemet

Krav til dokumentation:

- Placering af lækage: Præcis identifikation og mærkning

- Vurdering af sværhedsgrad: Kvantificer lækagehastighed og indvirkning

- Korrigerende handling: Reparation eller udskiftning udført

- Opfølgende test: Verificering af reparationens effektivitet

Forebyggende udskiftningsstrategi

Kriterier for udskiftning:

- Forbindelser med høj cyklus: Udskift hvert år

- Kritiske applikationer: Forebyggende udskiftning ved 80%'s levetid

- Miljømæssig eksponering: Hyppigere udskiftning under barske forhold

- Forringelse af ydeevnen: Udskift ved første tegn på lækage

Bepto Maintenance Support:

Vi tilbyder omfattende vedligeholdelsessupport til vores pneumatiske systemer:

- Træning i vedligeholdelse: Korrekte inspektions- og udskiftningsteknikker

- Udskiftningsdele: Fuldt lager af push-in fittings og komponenter

- Teknisk support: Ekspertvejledning til fejlfinding og optimering

- Dokumentationssystemer: Værktøjer til sporing og planlægning af vedligeholdelse

Regelmæssig vedligeholdelse er din bedste investering i pneumatiske systemers pålidelighed - et par minutters inspektion forhindrer timevis af nødreparationer! 🔧

Konklusion

Korrekt installation og vedligeholdelse af push-in-fittings eliminerer dyre pneumatiske lækager - invester i uddannelse og kvalitetspraksis for at sikre pålidelig, effektiv systemdrift. ⚙️

Ofte stillede spørgsmål om installation af push-in-fittings og forebyggelse af lækager

Q: Hvor dybt skal jeg stikke slangen ind i en push-in-fitting?

Skub slangen ind, indtil du mærker modstand, og fortsæt så med at skubbe, indtil den er helt nede i armaturet - delvis indføring er den primære årsag til lækager i push-in-armaturer og fejl i tilslutninger.

Q: Kan jeg genbruge push-in-fittings, når jeg har fjernet slangen?

Selvom det er teknisk muligt, øger genbrug af push-in-fittings risikoen for lækage på grund af tætningsslitage og forurening, så vi anbefaler at bruge nye fittings til kritiske anvendelser for at sikre pålidelige forbindelser.

Q: Hvad er den bedste måde at opdage små pneumatiske lækager i push-in-forbindelser?

Elektroniske ultralydslækagedetektorer giver den mest nøjagtige detektion, men sæbeløsninger, der anvendes på tilslutninger under trykprøvning, er omkostningseffektive og pålidelige til rutinemæssige vedligeholdelsesinspektioner.

Q: Hvor ofte skal jeg udskifte push-in-fittings i applikationer med høj cyklus?

Udskift push-in-fittings årligt i applikationer med mange cyklusser (>100.000 cyklusser/år), eller når der er tegn på lækage, da forebyggende udskiftning koster langt mindre end nødreparationer og nedetid for systemet.

Q: Hvorfor lækker mine push-in-fittings kun under højt tryk?

Højtrykslækager tyder typisk på ufuldstændig slangeindføring eller beskadigede slangeender, der tillader omgåelse af forseglingen - sørg for fuld indføringsdybde, og brug korrekt skæreværktøj til at skabe rene, firkantede slangeender for pålidelig forsegling.

-

Få adgang til brancherapporter og data om, hvor meget energi der årligt går tabt på grund af trykluftlækager i industrielle systemer. ↩

-

Lær de tekniske principper bag korrekt trækaflastning til slanger for at forhindre mekanisk belastning og forbindelsessvigt. ↩

-

Gennemgå de tekniske specifikationer og egenskaber for polyuretanslanger (PU) til pneumatiske anvendelser. ↩

-

Forstå den tekniske sikkerhedsstandard, der definerer det nødvendige forhold mellem en komponents sprængningstryk og dens normale arbejdstryk. ↩

-

Opdag teknologien bag ultralydsdetektorer, og hvordan de identificerer den højfrekvente lyd, der produceres af gaslækager. ↩