Introduktion

Dit pneumatiske system mister på mystisk vis tryk om natten, men der er ingen synlige lækager. 🔍 Du har kontrolleret alle fittings, udskiftet mistænkelige tætninger og tryktestet ledningerne – men hver morgen skal systemet genopbygges. Den usynlige synder? Gasgennemtrængning gennem tætningsmaterialer, et fænomen på molekylært niveau, der lydløst dræner effektiviteten og øger driftsomkostningerne med 15-30% i mange industrielle systemer.

Gaspermeation er den molekylære diffusion af komprimeret luft gennem polymermatricen i tætningsmaterialer med hastigheder, der bestemmes af materialets kemiske sammensætning, gastype, trykforskel, temperatur og tætningstykkelse. Permeationshastigheder på mellem 0,5 og 50 cm³/(cm²·dag·atm) forårsager gradvist tryktab, selv i perfekt monterede tætninger, hvilket gør materialevalget afgørende for applikationer, der kræver langvarig trykholdning, minimalt luftforbrug eller drift med specialgasser som nitrogen eller helium.

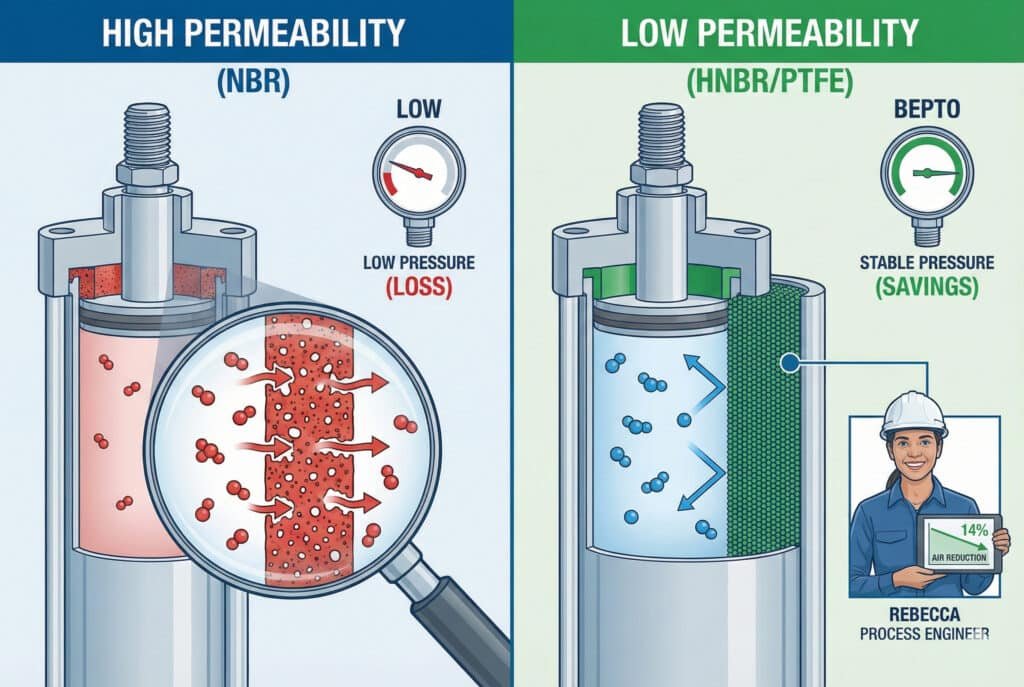

Sidste år arbejdede jeg sammen med Rebecca, en procesingeniør på en farmaceutisk emballagefabrik i Massachusetts, som var frustreret over uforklarlige stigninger i trykluftforbruget. Hendes system brugte 18% mere luft end designspecifikationerne, hvilket kostede over $12.000 om året i spildt kompressorenergi. Efter at have analyseret hendes cylinderpakningsmaterialer opdagede vi, at problemet var NBR-pakninger med høj permeabilitet. Overgangen til Bepto-cylindre med lav permeabilitet og HNBR- og PTFE-tætningssystemer reducerede hendes luftforbrug med 14% og tjente sig selv ind på syv måneder. 💰

Indholdsfortegnelse

- Hvad er gaspermeation, og hvordan adskiller det sig fra lækage?

- Hvordan sammenlignes forskellige tætningsmaterialer med hensyn til gasgennemtrængningshastigheder?

- Hvilke faktorer påvirker permeationshastigheder i pneumatiske cylinderanvendelser?

- Hvilke tætningsmaterialer minimerer permeation til kritiske anvendelser?

Hvad er gaspermeation, og hvordan adskiller det sig fra lækage?

At forstå permeationens molekylære fysik hjælper dig med at diagnosticere mystiske tryktab og vælge passende tætningsmaterialer. 🔬

Gaspermeation er en molekylær proces i tre trin, hvor gasmolekyler opløses i tætningsmaterialets overflade, diffunderer gennem polymermatricen drevet af koncentrationsgradienter og desorberer på lavtrykssiden. I modsætning til mekanisk lækage gennem huller eller defekter sker permeation gennem intakt materiale med hastigheder, der styres af permeabilitetskoefficienten (produktet af opløselighed og diffusivitet), hvilket gør det uundgåeligt, men kontrollerbart gennem materialevalg og optimering af tætningsgeometrien.

Den molekylære mekanisme bag permeation

Tænk på tætningsmaterialer som molekylære svampe med mikroskopiske mellemrum mellem polymerkæderne. Gasmolekyler kan, selvom de er “tætnet”, faktisk opløses i materialets overflade, vrikke sig igennem disse mellemrum og komme ud på den anden side. Dette er ikke en fejl – det er grundlæggende fysik, der forekommer i alle elastomerer og polymerer.

Processen følger Ficks diffusionslove1. Permeationshastigheden er proportional med trykforskellen på tværs af tætningen og omvendt proportional med tætningens tykkelse. Det betyder, at en fordobling af trykket fordobler permeationshastigheden, mens en fordobling af tætningens tykkelse halverer den.

Permeation vs. lækage: Vigtige forskelle

Mange ingeniører forveksler disse fænomener, men de er fundamentalt forskellige:

Mekanisk lækage:

- Opstår gennem fysiske huller, ridser eller skader

- Gennemstrømningshastigheden følger trykket til 0,5-1,0 potens (afhængigt af strømningsregimet)

- Kan påvises med sæbeopløsning eller ultralyds-lækagesøgere2

- Elimineret ved korrekt installation og udskiftning af tætninger

- Måles typisk i liter/minut

Molekylær permeation:

- Opstår gennem intakt materialestruktur

- Gennemstrømningshastigheden er lineær med trykket (førsteordensproces)

- Kan ikke påvises ved hjælp af konventionelle lækagedetekteringsmetoder

- Iboende i materialevalget, kun reduceret ved materialevalget

- Måles typisk i cm³/(cm²·dag·atm) eller lignende enheder.

Hos Bepto har vi undersøgt hundredvis af tilfælde af “mystiske lækager”, hvor kunderne insisterede på, at tætningerne var defekte. I omkring 40% af tilfældene var problemet faktisk permeabilitet, ikke lækage – tætningerne fungerede perfekt, men materialets permeabilitet var for høj til anvendelseskravene.

Hvorfor permeation er vigtig i industriel pneumatik

For en typisk cylinder med en boring på 63 mm og et slag på 400 mm, der kører ved 8 bar, kan permeationen gennem standard NBR-tætninger medføre et tab på 50-150 cm³ luft om dagen. Det lyder måske ikke af meget, men med 100 cylindre, der kører 24/7, bliver det 5-15 liter om dagen – hvilket svarer til 1.800-5.500 liter om året pr. cylinder.

Ved $0,02-0,04 pr. kubikmeter for trykluft (inklusive kompressorenergi, vedligeholdelse og systemomkostninger) kan permeationstab koste $360-2.200 om året pr. 100-cylindersystem. For store anlæg med tusindvis af cylindre bliver dette en betydelig driftsudgift, der er fuldstændig usynlig i vedligeholdelsesrapporterne.

Tidskonstanter og trykfaldsprofiler

Permeation skaber karakteristiske trykfaldskurver, der adskiller sig fra lækage. Mekaniske lækager forårsager eksponentielt trykfald, der er hurtigt i starten og aftager med tiden. Permeation forårsager næsten lineært trykfald efter en indledende ligevægtsperiode.

Hvis du tryksætter en cylinder til 8 bar og overvåger trykket i 24 timer, kan du skelne mellem mekanismerne:

- Kraftigt fald i første time, derefter stabilt: Mekanisk lækage

- Stabilt, lineært fald: Permeation dominerende

- Kombination af begge dele: Blandet lækage og permeation

Denne diagnostiske tilgang har hjulpet mig med at løse utallige kundeproblemer og afgøre, om udskiftning af tætninger eller opgradering af materialer er den rette løsning.

Hvordan sammenlignes forskellige tætningsmaterialer med hensyn til gasgennemtrængningshastigheder?

Materialekemi er afgørende for permeabiliteten, hvilket gør valget kritisk for effektiviteten og omkostningsstyringen. 📊

Tætningsmaterialers permeationshastigheder for trykluft varierer i størrelsesordener: PTFE har den laveste permeation på 0,5-2 cm³/(cm²·dag·atm), efterfulgt af Viton/FKM på 2-5, HNBR med 5-12, standardpolyurethan med 15-25 og NBR med 25-50 cm³/(cm²·dag·atm) – disse forskelle svarer til en 10-100 gange større variation i lufttab, hvilket gør materialevalget til den primære faktor i minimeringen af permeationsrelaterede driftsomkostninger i pneumatiske systemer.

Omfattende sammenligning af materialegennemtrængning

Hos Bepto har vi gennemført omfattende permeationstest på alle de tætningsmaterialer, vi bruger. Her er vores målte data for komprimeret luft (primært nitrogen og ilt) ved 23 °C:

| Forseglingsmateriale | Permeationshastighed* | Relativ ydeevne | Omkostningsfaktor | Bedste applikationer |

|---|---|---|---|---|

| PTFE (jomfru) | 0.5-2 | Fremragende (1x baseline) | 3,5-4,0x | Kritisk lagerbeholdning, specialgasser |

| Fyldt PTFE | 1-3 | Fremragende | 2.5-3.0x | Højt tryk, lav permeabilitet |

| Viton (FKM) | 2-5 | Meget god | 2,8-3,5x | Kemisk resistens + lav permeabilitet |

| HNBR | 5-12 | God | 1.8-2.2x | Balanceret ydeevne, oliebestandighed |

| Polyurethan (AU) | 15-25 | Moderat | 1,0-1,2x | Standard pneumatik, god slidstyrke |

| NBR (nitril) | 25-50 | Dårlig | 0,8-1,0x | Lavt tryk, omkostningsfølsom |

| Silikone | 80-150 | Meget dårlig | 1.2-1.5x | Undgås til pneumatik (høj permeabilitet) |

*Enheder: cm³/(cm²·dag·atm) for luft ved 23 °C

Hvorfor disse forskelle eksisterer: Polymerkemi

Polymerers molekylære struktur bestemmer, hvor let gasmolekyler kan opløses og diffundere gennem dem:

PTFE (polytetrafluorethylen): Ekstremt tæt molekylær pakning med stærke kulstof-fluorbindinger skaber minimalt frit volumen. Gasmolekyler finder kun få veje gennem strukturen, hvilket resulterer i meget lav permeabilitet.

Fluorelastomerer (Viton/FKM): Ligner PTFE med hensyn til fluorkemi, men har en mere fleksibel elastomerstruktur. Tilbyder stadig fremragende barriereegenskaber og bevarer samtidig tætningens fleksibilitet.

Polyurethan: Moderat polaritet og hydrogenbinding skaber en semipermeabel struktur. Gode mekaniske egenskaber, men højere permeabilitet end fluorpolymerer.

NBR (nitrilgummi): Relativt åben molekylstruktur med betydelig fri volumen muliggør lettere gasdiffusion. Fremragende til mekanisk tætning, men dårlige barriereegenskaber.

Gasspecifikke permeationsvariationer

Forskellige gasser trænger igennem det samme materiale med meget forskellige hastigheder. Små molekyler som helium og hydrogen trænger igennem 10-100 gange hurtigere end nitrogen eller ilt:

Heliumpermeation (i forhold til luft = 1,0x):

- Gennem NBR: 15-25 gange hurtigere

- Gennem polyurethan: 12-18 gange hurtigere

- Gennem PTFE: 8-12 gange hurtigere

Derfor er helium-lækagetest så følsom – og derfor kræver systemer, der bruger helium eller brint, specielle tætningsmaterialer med lav permeabilitet. Jeg har engang rådgivet et testlaboratorium for brintbrændselsceller, hvor standardtætninger af polyurethan mistede 30% af deres brint på en nat. Ved at skifte til PTFE-tætninger blev tabene reduceret til under 3%. 🎈

Temperaturens indvirkning på permeation

Permeationshastighederne stiger eksponentielt med temperaturen og fordobles typisk for hver stigning på 20-30 °C. Dette følger Arrhenius-ligningen3—højere temperaturer giver mere molekylær energi til diffusion gennem polymermatricen.

For en standard polyuretanforsegling:

- Ved 20 °C: 20 cm³/(cm²·dag·atm)

- Ved 40 °C: 35-40 cm³/(cm²·dag·atm)

- Ved 60 °C: 60-75 cm³/(cm²·dag·atm)

Denne temperaturfølsomhed betyder, at cylindre, der anvendes i varme omgivelser (i nærheden af ovne, udendørs om sommeren eller i tropiske klimaer), oplever betydeligt højere permeationstab end de samme cylindre i klimatiserede faciliteter.

Hvilke faktorer påvirker permeationshastigheder i pneumatiske cylinderanvendelser?

Ud over materialevalget er der flere design- og driftsparametre, der påvirker den faktiske permeabilitet i virkelige systemer. ⚙️

Permeationshastigheder i pneumatiske cylindre påvirkes af tætningens geometri (tykkelse og overfladeareal), driftstryk (lineært forhold), temperatur (eksponentiel stigning), gassammensætning (små molekyler permeerer hurtigere), tætningskompression (påvirker effektiv tykkelse og densitet) og ældning (nedbrydning øger permeationen med 20-50% over tætningens levetid) — optimering af disse faktorer gennem korrekt design og materialevalg kan reducere permeationstab med 60-80% sammenlignet med basiskonfigurationer.

Tætningsgeometri og effektiv tykkelse

Permeationshastigheden er omvendt proportional med tætningens tykkelse – den afstand, gasmolekylerne skal tilbagelægge. En tætning, der er dobbelt så tyk, har halvt så stor permeationshastighed. Der er dog praktiske begrænsninger:

Tynde tætninger (1-2 mm tværsnit):

- Højere permeationshastigheder

- Lavere tætningskraft kræves

- Bedre til anvendelser med lav friktion

- Anvendes i vores Bepto-stænger med lav friktion

Tykke tætninger (3-5 mm tværsnit):

- Lavere permeationshastigheder

- Højere tætningskraft kræves

- Bedre til længerevarende trykholdning

- Anvendes i højtryks- og langvarige anvendelser

Den effektive tykkelse afhænger også af tætningens kompression. En tætning, der er komprimeret 15-20%, har en lidt højere densitet og lavere permeabilitet end den samme tætning, der kun er komprimeret 5-10%. Derfor er det vigtigt med et korrekt design af tætningsrillen – det styrer kompressionen og dermed permeabiliteten.

Effekter af trykforskelle

I modsætning til lækage (som følger potenslovsrelationer) er permeation direkte proportional med trykforskellen. Fordobles trykket, fordobles permeationshastigheden. Denne lineære relation gør permeation stadig mere betydningsfuld ved højere tryk.

For en cylinder med polyuretanpakninger (20 cm³/(cm²·dag·atm) permeabilitet):

- Ved 4 bar: 80 cm³/(cm²·dag) permeation

- Ved 8 bar: 160 cm³/(cm²·dag) permeation

- Ved 12 bar: 240 cm³/(cm²·dag) permeation

Derfor anbefaler vi hos Bepto tætningsmaterialer med lav permeabilitet (HNBR eller PTFE) til anvendelser over 10 bar – permeationstabene ved højt tryk bliver økonomisk betydningsfulde, selv for moderat permeable materialer.

Gassammensætning og molekylestørrelse

Industriel trykluft består typisk af 78% nitrogen, 21% ilt og 1% andre gasser. Disse komponenter diffunderer med forskellige hastigheder:

Relative permeationshastigheder (nitrogen = 1,0x):

- Helium: 10-20 gange hurtigere

- Brint: 8-15 gange hurtigere

- Ilt: 1,2-1,5 gange hurtigere

- Kvælstof: 1,0x (basisniveau)

- Kuldioxid: 0,8-1,0x

- Argon: 0,6-0,8x

For specialgasapplikationer – nitrogenblanketing, håndtering af inaktiv gas eller hydrogensystemer – bliver dette afgørende. Jeg arbejdede sammen med Daniel, en ingeniør på en halvlederfabrik i Californien, der brugte nitrogenrensede cylindre til kontamineringsfølsomme processer. Hans standard NBR-pakninger tillod et nitrogen tab på 8-10% om dagen, hvilket krævede konstant rensning. Vi specificerede Bepto-cylindre med Viton-tætninger, hvilket reducerede nitrogen-tabet til under 2% dagligt og sænkede hans nitrogenomkostninger med $18.000 årligt. 💨

Tætningsaldring og permeationsnedbrydning

Nye pakninger har optimal permeationsmodstand, men ældning forringer ydeevnen gennem flere mekanismer:

Kompressionssæt4: Permanent deformation reducerer den effektive tætningstykkelse

Oxidation: Kemisk nedbrydning skaber mikrohulrum i polymeren.

Tab af blødgøringsmiddel: Flygtige komponenter fordamper, hvilket gør materialet mere skørt og porøst.

Mikrorevner: Cyklisk belastning skaber mikroskopiske revner i overfladen

I vores langvarige test hos Bepto har vi fundet, at permeationshastighederne stiger med 20-30% i løbet af de første millioner cyklusser for polyuretanpakninger og med 30-50% for NBR-pakninger. PTFE og Viton viser minimal nedbrydning – typisk under 10% stigning, selv efter 5 millioner cyklusser.

Denne aldringseffekt betyder, at systemer, der er optimeret til nye tætningers ydeevne, gradvist vil miste effektivitet. Ved at designe med en margin på 30-40% over de oprindelige permeationshastigheder sikres en ensartet ydeevne gennem hele tætningens levetid.

Hvilke tætningsmaterialer minimerer permeation til kritiske anvendelser?

Valg af optimale tætningsmaterialer kræver en afvejning af permeabilitet, mekaniske egenskaber, pris og anvendelsesspecifikke krav. 🎯

Til kritiske anvendelser med lav permeabilitet tilbyder PTFE og fyldte PTFE-forbindelser den bedste ydeevne med 10-50 gange lavere permeabilitet end standardelastomerer, mens HNBR giver en fremragende balance mellem pris og ydeevne til generel industriel brug med 2-5 gange bedre permeabilitetsmodstand end polyurethan — ved valg af specifikke anvendelser bør der tages hensyn til driftstryk (PTFE til >12 bar), temperaturområde (Viton til >80 °C), kemisk eksponering (FKM til olier/opløsningsmidler) og økonomisk begrundelse baseret på luftforbrugsomkostninger i forhold til materialepremie.

PTFE: Guldstandarden for lav permeabilitet

Jomfrueligt PTFE tilbyder uovertruffen permeationsmodstand, men det kræver omhyggelig anvendelsesteknik. PTFE er ikke elastisk som gummi – det er et termoplast, der kræver mekanisk aktivering (fjedre eller O-ringe) for at opretholde tætningskraften.

Fordele:

- Laveste permeationshastigheder (0,5-2 cm³/(cm²·dag·atm))

- Fremragende kemisk resistens (stort set universel)

- Bredt temperaturområde (-200 °C til +260 °C)

- Meget lav friktionskoefficient (0,05-0,10)

Begrænsninger:

- Kræver energizer-elementer (tilføjer kompleksitet)

- Højere startomkostninger (3-4 gange standardtætninger)

- Kan flyde koldt under vedvarende højt tryk

- Kræver præcis rillekonstruktion

Hos Bepto bruger vi fjederaktiverede PTFE-tætninger i vores premium stangløse cylindre til applikationer, der kræver langvarig trykholdelse, minimalt luftforbrug eller drift med specialgasser. Den 3-4 gange højere pris er let at retfærdiggøre, når permeationstabene overstiger $500-1.000 årligt pr. cylinder.

HNBR: Det praktiske valg med lav permeabilitet

Hydrogeneret nitrilgummi (HNBR) tilbyder et fremragende kompromis mellem ydeevne og pris. Det er kemisk set magen til standard NBR, men med mættede polymerkæder, der giver bedre varmebestandighed, ozonbestandighed og betydeligt lavere permeabilitet.

Ydeevneegenskaber:

- Permeation: 5-12 cm³/(cm²·dag·atm) (2-5 gange bedre end standard polyurethan)

- Temperaturområde: -40 °C til +150 °C

- Fremragende modstandsdygtighed over for olie og brændstof

- Gode mekaniske egenskaber og slidstyrke

- Omkostningspræmie: 1,8-2,2 gange standardtætninger

Til de fleste industrielle pneumatiske applikationer, der fungerer ved 8-12 bar, giver HNBR den bedste samlede værdi. Vi har standardiseret HNBR til vores Bepto højtrykscylinderserie, fordi det giver en målbar reduktion i luftforbruget (typisk 8-15%) til en rimelig merpris, der tjener sig ind på 12-24 måneder for de fleste applikationer.

Anvendelsesbaseret vejledning til valg af materiale

Sådan vejleder vi kunder hos Bepto i valg af materialer:

Standard industriel pneumatik (6-10 bar, omgivelsestemperatur):

- Første valg: Polyurethan (AU) – god allround ydeevne

- Opgraderingsmulighed: HNBR – for reduceret luftforbrug

- Premium-option: Fyldt PTFE – til kritiske anvendelser

Højtrykssystemer (10-16 bar):

- Minimum: HNBR – nødvendigt for permeationskontrol

- Foretrukket: Fyldt PTFE – optimal til trykholdning

- Undgå: Standard NBR eller polyurethan (overdreven permeabilitet)

Forlænget trykholdning (mere end 8 timer mellem cyklusser):

- Påkrævet: PTFE eller Viton – minimerer tryktab natten over

- Acceptabel: HNBR med overdimensionerede tætninger – øget tykkelse reducerer permeation

- Uacceptabelt: NBR – vil miste 20-40% tryk natten over

Anvendelser af specialgasser (nitrogen, helium, hydrogen):

- Påkrævet: PTFE – det eneste materiale med acceptabel permeabilitet for små molekyler

- Alternativ: Viton til nitrogen (acceptabelt, men ikke optimalt)

- Undgå: Alle standardelastomerer (uacceptable permeationshastigheder)

Økonomisk begrundelse for materialer med lav permeabilitet

Beslutningen om at opgradere tætningsmaterialer bør baseres på de samlede ejeromkostninger, ikke kun den oprindelige pris. Her er en beregning fra virkeligheden, som jeg har udført for en kunde:

System: 50 cylindre, 63 mm boring, 8 bar driftstryk, drift 24/7

Omkostninger til trykluft: $0,03/m³ (inklusive energi, vedligeholdelse, systemomkostninger)

Standard polyuretanpakninger (20 cm³/(cm²·dag·atm)):

- Permeation pr. cylinder: ~120 cm³/dag = 44 liter/år

- Samlet system: 2.200 liter/år = $66/år

- Tætningsomkostninger: $8/cylinder = $400 i alt

HNBR-pakninger (8 cm³/(cm²·dag·atm)):

- Permeation pr. cylinder: ~48 cm³/dag = 17,5 liter/år

- Samlet system: 875 liter/år = $26/år

- Tætningsomkostninger: $15/cylinder = $750 i alt

- Årlige besparelser: $40/år, tilbagebetalingstid: 8,75 år (marginal tilfælde)

PTFE-tætninger (1,5 cm³/(cm²·dag·atm)):

- Permeation pr. cylinder: ~9 cm³/dag = 3,3 liter/år

- Samlet system: 165 liter/år = $5/år

- Tætningsomkostninger: $32/cylinder = $1.600 i alt

- Årlige besparelser: $61/år, tilbagebetalingstid: 19,7 år (ikke berettiget i dette tilfælde)

Denne analyse viser, at HNBR muligvis er marginalt for denne anvendelse, mens PTFE ikke er økonomisk forsvarligt. Men hvis trykluftomkostningerne er højere ($0,05/m³ i nogle anlæg) eller trykket er højere (12 bar i stedet for 8), skifter økonomien dramatisk til fordel for materialer med lav permeabilitet.

For nylig hjalp jeg Maria, vedligeholdelseschef på en fødevarefabrik i Texas, med at udføre denne analyse for hendes 200-cylindrede system, der kører ved 12 bar med luftomkostninger på $0,048/m³. HNBR-opgraderingen sparede hende $4.800 om året med en tilbagebetalingstid på 6 måneder – en klar gevinst, der også reducerede kompressorens driftstid og forlængede kompressorens levetid. 📈

Test- og verifikationsmetoder

Når du specificerer tætninger med lav permeabilitet, skal du kræve verifikationsdata. Hos Bepto leverer vi permeabilitetstestcertifikater til kritiske anvendelser ved hjælp af standardiserede ASTM D14345 testmetoder. Testen måler gasgennemtrængningshastigheden gennem en tætningsprøve under kontrolleret tryk, temperatur og fugtighed.

Vigtige testparametre, der skal specificeres:

- Testgassammensætning (luft, nitrogen eller specifik gas)

- Testtryk (skal svare til dit driftstryk)

- Testtemperatur (skal svare til dit driftsområde)

- Prøve tykkelse (skal svare til de faktiske tætningsdimensioner)

Accepter ikke generiske materialedatasider – de faktiske permeationshastigheder kan variere mellem 20 og 401 TP3T mellem forskellige formuleringer af det “samme” materiale fra forskellige leverandører. Verificerede testdata sikrer, at du får den ydeevne, du betaler for.

Konklusion

Gaspermeation gennem tætningsmaterialer er en usynlig, men betydelig kilde til spild af trykluft, energiforbrug og driftsomkostninger i pneumatiske systemer. Forståelse af permeationsmekanismer, forskelle i materialers ydeevne og applikationsspecifikke krav gør det muligt at træffe et informeret valg af materialer, der kan reducere lufttab med 60-80% og give et målbart afkast gennem reduceret kompressorenergi og forbedret systemeffektivitet. Hos Bepto konstruerer vi vores stangløse cylindre med permeationsoptimerede tætningsmaterialer, fordi vi ved, at de langsigtede driftsomkostninger langt overstiger den oprindelige købspris – og vores kunders rentabilitet afhænger af systemer, der leverer effektiv og pålidelig ydeevne år efter år. 🌟

Ofte stillede spørgsmål om gaspermeation i pneumatiske tætninger

Spørgsmål: Hvordan kan jeg afgøre, om mit tryktab skyldes permeation eller mekanisk lækage?

Udfør en kontrolleret trykfaldstest: tryksæt cylinderen, isoler den fuldstændigt, og overvåg trykket i 24 timer ved konstant temperatur. Plotte trykket mod tiden – mekanisk lækage skaber en eksponentiel faldkurve (hurtigt indledende fald, derefter aftagende), mens permeation skaber et lineært fald efter indledende ligevægt. Hos Bepto anbefaler vi denne diagnose, før pakninger udskiftes, da den identificerer, om materialopgradering eller pakningsudskiftning er den rette løsning.

Spørgsmål: Kan jeg reducere permeationen ved at øge tætningskompressionen eller bruge flere tætninger?

Øget kompression (op til 20-25%) reducerer permeationen en smule ved at gøre materialet mere tæt, men overdreven kompression (>30%) kan beskadige tætningen og faktisk øge permeationen gennem stressinducerede mikrorevner. Flere tætninger i serie reducerer den effektive permeation ved at øge den samlede tætningstykkelse – to 2 mm tætninger giver samme permeationsmodstand som en 4 mm tætning, men med højere friktion og omkostninger.

Spørgsmål: Ændrer permeationshastighederne sig med tiden i takt med slid på tætningen?

Ja – permeationen øges typisk med 20-50% i løbet af tætningens levetid på grund af kompressionssæt (reduceret effektiv tykkelse), oxidativ nedbrydning (øget porøsitet) og mikrorevner fra cyklisk belastning. Denne nedbrydning er hurtigst i de første 500.000 cyklusser og stabiliseres derefter. PTFE og Viton viser minimal nedbrydning (<10% stigning), mens NBR og polyurethan nedbrydes mere markant (30-50% stigning), hvilket gør materialer med lav permeation endnu mere omkostningseffektive over lange levetider.

Spørgsmål: Findes der belægninger eller behandlinger, der reducerer permeabiliteten gennem standardtætningsmaterialer?

Overfladebehandlinger og barrierebelægninger er blevet afprøvet, men har generelt vist sig at være upraktiske for dynamiske tætninger på grund af slid og bøjning, der beskadiger belægningen. For statiske tætninger (O-ringe i endekapper) kan tynde PTFE-belægninger eller plasmabehandlinger reducere permeationen med 30-50%, men for dynamiske stempel- og stangtætninger er valg af bulkmateriale fortsat den eneste pålidelige metode til at kontrollere permeationen i pneumatiske cylinderanvendelser.

Spørgsmål: Hvordan retfærdiggør jeg meromkostningerne ved tætninger med lav permeabilitet over for ledelsen, der fokuserer på den oprindelige købspris?

Beregn de samlede ejeromkostninger, inklusive trykluftomkostninger, over den forventede levetid for pakningen (typisk 2-5 år) – for en 63 mm cylinder ved 10 bar med luftomkostninger på $0,03/m³ sparer en opgradering fra polyurethan- til HNBR-pakninger $15-25 pr. cylinder om året, hvilket giver en tilbagebetalingstid på 12-24 måneder på materialetillægget. Hos Bepto leverer vi TCO-beregningsværktøjer, der viser, hvordan permeationsreduktion betaler sig selv gennem reduceret kompressorenergi, lavere vedligeholdelsesomkostninger og forlænget kompressorlevetid, hvilket gør forretningscasen klar og kvantificerbar for indkøbsbeslutninger.

-

Lær de grundlæggende matematiske principper, der styrer diffusionen af gasser gennem faste materialer. ↩

-

Lær mere om den teknologi, der bruges til at identificere højfrekvente lydbølger, der genereres af luft, der slipper ud af tryksatte systemer. ↩

-

Forstå den videnskabelige formel, der bruges til at beregne temperaturens indvirkning på kemiske og fysiske reaktionshastigheder. ↩

-

Opdag, hvordan permanent deformation påvirker tætningens effektivitet og gasbarriereegenskaber over tid. ↩

-

Gennemgå den internationale standardtestmetode, der anvendes til at bestemme gasgennemtrængningshastigheden for plastfolier og -plader. ↩