Efter 20 år i pneumatiske systemer1Jeg har set de samme dyre fejl blive gentaget tusindvis af gange - ingeniører, der bruger timer på at jage komplekse løsninger, når de Grundlæggende årsag2 er ofte en simpel, overset fejl. Disse fejlfindingsforsinkelser koster producenterne i gennemsnit $50.000 pr. hændelse i tabt produktion, nødreparationer og forhastede reservedele. 😰

Effektiv fejlfinding på pneumatiske cylindre kræver systematisk diagnosticering af luftforsyningsproblemer, tætningsfejl, forureningsproblemer og mekaniske slidmønstre ved hjælp af tryktest, visuel inspektion og teknikker til måling af ydeevne for hurtigt at identificere de grundlæggende årsager og forhindre tilbagevendende fejl.

I sidste måned hjalp jeg Jennifer, en vedligeholdelsesingeniør på et pakkeanlæg i Texas, som stod over for daglige cylinderfejl, der havde forvirret hendes team i ugevis - indtil vi opdagede, at en simpel fejl i lufttørreren ødelagde tætningerne i hele hendes pneumatiske system.

Indholdsfortegnelse

- Hvad er de mest almindelige fejltyper i pneumatiske cylindre?

- Hvordan diagnosticerer man problemer med lufttilførsel og tryk?

- Hvilke fejl i pakninger og interne komponenter giver problemer med ydeevnen?

- Hvilken systematisk tilgang sikrer nøjagtig fejldiagnose?

Hvad er de mest almindelige fejltyper i pneumatiske cylindre?

Forståelse af fejlmønstre hjælper teknikerne med at fokusere fejlfindingsindsatsen på de mest sandsynlige årsager, hvilket reducerer diagnosticeringstiden og forhindrer fejldiagnoser.

Almindelige fejl på pneumatiske cylindre omfatter intern luftlækage fra slidte tætninger, der forårsager langsom drift, ekstern lækage, der reducerer systemtrykket, forureningsskader, der skaber uregelmæssig bevægelse, mekanisk binding fra forkert justering og ventilfejl, der forhindrer korrekt retningskontrol.

Primære fejlkategorier

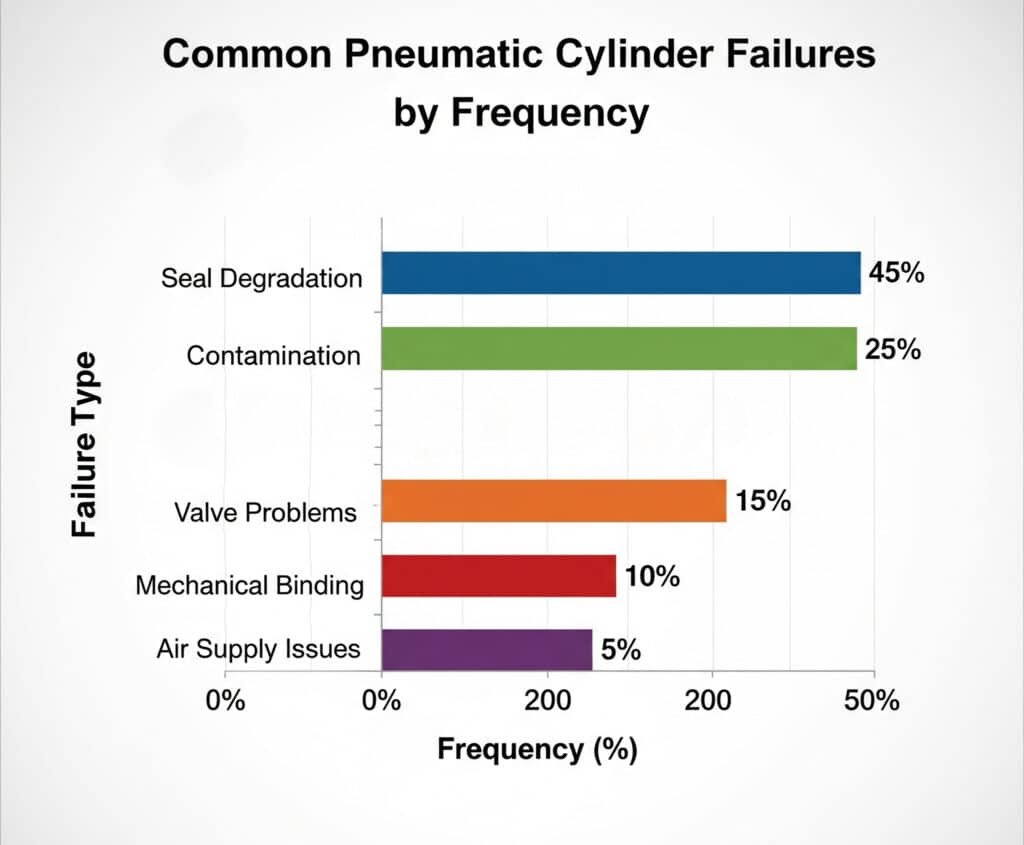

Ved at analysere tusindvis af fejl i marken har jeg kategoriseret de hyppigste problemer:

| Fejltype | Frekvens | Typiske symptomer | Gennemsnitlige reparationsomkostninger |

|---|---|---|---|

| Nedbrydning af forsegling | 45% | Langsom drift, luftlækage | $150-400 |

| Forurening | 25% | Uregelmæssig bevægelse, klæber fast | $200-600 |

| Problemer med ventiler | 15% | Ingen bevægelse, delvis slagtilfælde | $100-300 |

| Mekanisk indbinding | 10% | Rykvise bevægelser, højt tryk | $300-800 |

| Problemer med lufttilførsel | 5% | Inkonsekvent præstation | $50-200 |

Tætningsrelaterede fejl

Sælproblemer manifesterer sig i forudsigelige mønstre:

- Intern lækage forårsager gradvis hastighedsreduktion og svag kraftudfoldelse

- Ekstern lækage skaber synligt lufttab og trykfald

- Ekstrudering af tætning fra trykspidser beskadiger husets riller

- Kemisk angreb fra forurenet lufttilførsel fremskynder nedbrydningen

Påvirkning af forurening

Industrielle miljøer angriber løbende pneumatiske systemer:

- Indtrængen af fugt forårsager indvendig korrosion og hævelse af pakninger

- Partikelforurening skaber slidtage på pakninger og cylindre

- Olieforurening angriber elastomertætninger og påvirker smøringen

- Kemiske dampe nedbryder tætningsmaterialer og metaloverflader

Bepto's fordel i forhold til pålidelighed

Vores Bepto-cylindre har designfunktioner, der forhindrer almindelige fejl:

| Fejltilstand | Standard-design | Bepto Beskyttelse | Forbedring af pålidelighed |

|---|---|---|---|

| Slid på pakninger | Grundlæggende tætninger | Førsteklasses forbindelser | 300% længere levetid |

| Forurening | Standardfiltrering | Integreret beskyttelse | 400% bedre modstandsdygtighed |

| Indbinding | Grundlæggende vejledninger | Præcisionslejer | 200% mere jævn drift |

| Korrosion | Standardbelægninger | Avancerede behandlinger | 500% bedre beskyttelse |

Hvordan diagnosticerer man problemer med lufttilførsel og tryk?

Luftforsyningsproblemer maskeres ofte som cylinderfejl, hvilket fører til unødvendig udskiftning af komponenter, når problemer på systemniveau er den egentlige årsag.

Nøjagtig diagnose af lufttilførslen kræver måling af statisk og dynamisk tryk på flere systempunkter, kontrol af luftkvaliteten for fugt og forurening, verificering af flowhastigheder under belastningsforhold og test af trykreguleringens stabilitet under driftscyklusser.

Analyse af tryksystem

Systematisk trykprøvning

En effektiv diagnose følger en struktureret tilgang:

- Måling af statisk tryk ved kompressorudgang

- Dynamisk trykprøvning under cylinderdrift

- Analyse af trykfald på tværs af systemkomponenter

- Verifikation af flowhastighed under maksimale belastningsforhold

Almindelige trykrelaterede symptomer

| Symptom | Sandsynlig årsag | Diagnostisk test | Løsning |

|---|---|---|---|

| Langsom udvidelse | Lavt forsyningstryk | Måler ved cylinder | Øg trykket/tjek forsyningen |

| Svagt kraftoutput | Trykfald under belastning | Dynamisk tryktest | Opgrader luftledninger/ventiler |

| Inkonsekvent hastighed | Problemer med trykregulering | Test af trykstabilitet | Udskift regulatoren |

| Ingen bevægelse | Komplet tryktab | Kontrol af systemtryk | Find større lækage/blokering |

Vurdering af luftkvalitet

Dårlig luftkvalitet ødelægger pneumatiske systemer indefra:

- Fugtindhold bør være under -40°C trykdugpunkt3

- Filtrering af partikler skal fjerne partikler >5 mikron

- Olieindhold bør være <1 ppm for at være kompatibel med forseglingen

- Kemisk forurening kræver specialiseret filtrering

Diagnostiske værktøjer og teknikker

Professionel fejlfinding kræver korrekt instrumentering:

- Digitale trykmålere for nøjagtige aflæsninger

- Flowmålere til verifikation af kapacitet

- Analysatorer til luftkvalitet til registrering af forurening

- Udstyr til lækagesøgning for systemintegritet

Robert, en fabriksingeniør fra et farmaceutisk anlæg i Massachusetts, opdagede, at hans "cylinderfejl" faktisk skyldtes underdimensionerede luftledninger, der ikke kunne opretholde trykket i perioder med høj efterspørgsel. En opgradering af hans distributionssystem eliminerede 90% af hans klager over ydeevnen. 🔧

Hvilke fejl i pakninger og interne komponenter giver problemer med ydeevnen?

Nedbrydning af interne komponenter skaber specifikke ydeevnesignaturer, som erfarne teknikere kan identificere gennem systematisk observation og testning.

Kritiske interne fejl omfatter slid på stempelpakninger, der forårsager intern lækage og reduceret kraft, nedbrydning af stangpakninger, der skaber ekstern lækage, slid på lejer, der giver justeringsproblemer, og skader på styresystemet, der forårsager binding og uregelmæssige bevægelsesmønstre.

Diagnose af interne komponenter

Mønstre for fejl i tætninger

Forskellige tætningsfejl giver forskellige symptomer:

| Placering af forsegling | Fejltilstand | Påvirkning af ydeevne | Diagnostisk metode |

|---|---|---|---|

| Stempeltætning | Intern lækage | Langsom drift, svag kraft | Test af trykfald4 |

| Stangtætning | Ekstern lækage | Lufttab, indtrængen af forurening | Visuel inspektion |

| Tætninger til endestykker | Lækage af port | Tryktab ved tilslutninger | Test af sæbebobler |

| Guideforseglinger | Indtrængen af forurening | Uregelmæssig bevægelse | Overvågning af ydeevne |

Problemer med lejer og styresystemer

Mekanisk slid skaber en gradvis forringelse af ydeevnen:

- Øget spillerum i lejer forårsager justeringsproblemer og vibrationer

- Slid på styreskinnen skaber bindende og inkonsekvent bevægelse

- Indskæring i skaftet fra forurening beskadiger tætninger og styringer

- Slid på husets boring påvirker tætningens ydeevne og trykfastholdelse

Metoder til test af ydeevne

Systematisk test afslører interne komponenters tilstand:

- Test af trykfald kvantificerer interne lækagerater

- Måling af kraftudgang indikerer tætnings- og trykintegritet

- Test af hastighedskonsistens afslører problemer med indbinding og slid

- Positioneringsnøjagtighed viser guidesystemets tilstand

Bepto-komponenternes kvalitet

Vores interne komponenter er konstrueret til at holde længere:

- Førsteklasses tætningsmaterialer modstår kemiske angreb og slid

- Præcisionsbearbejdede overflader sikrer optimal tætningskontakt

- Avancerede lejesystemer giver jævn, langvarig drift

- Integreret beskyttelse mod forurening forhindrer for tidligt slid

Michael, der er vedligeholdelsesleder på et værksted for bildele i Ohio, forlængede sine cylinderserviceintervaller fra 6 måneder til 3 år ved at skifte til Bepto-cylindre med overlegne indvendige komponenter, hvilket sparer hans værksted for $25.000 årligt i vedligeholdelsesomkostninger. 💪

Hvilken systematisk tilgang sikrer nøjagtig fejldiagnose?

Effektiv fejlfinding følger en logisk rækkefølge, der forhindrer fejldiagnoser og sikrer identifikation af grundårsager i stedet for symptombehandling.

Systematisk diagnose kræver, at man dokumenterer baseline-ydelsesparametre, følger strukturerede testsekvenser fra systemniveau til komponentniveau, registrerer alle målinger og observationer og verificerer reparationer gennem ydelsestest, før udstyret sættes i drift igen.

Diagnostisk metode

Trin-for-trin fejlfindingsproces

Professionel diagnose følger denne gennemprøvede sekvens:

- Dokumentation af symptomer med specifikke præstationsmålinger

- Test på systemniveau at isolere cylinder- vs. systemproblemer

- Diagnose på komponentniveau fokus på de mest sandsynlige årsager

- Verifikation af grundårsag gennem målrettet testning

- Validering af reparation bekræfter problemløsning

Diagnostisk beslutningstræ

| Første symptom | Første kontrol | Hvis Normal | Hvis unormal |

|---|---|---|---|

| Ingen bevægelse | Systemtryk | Kontroller ventilens funktion | Genopret tryk/find lækage |

| Langsom drift | Forsyningstryk | Test intern lækage | Øg trykket |

| Uregelmæssig bevægelse | Luftkvalitet | Tjek den mekaniske indbinding | Rens/filter lufttilførsel |

| Svag kraft | Tryk under belastning | Test forseglingens tilstand | Opgrader lufttilførslen |

Dokumentation og sporing

Effektiv fejlfinding kræver omfattende registreringer:

- Basislinjer for ydeevne til sammenligning under diagnosen

- Historie om fejl at identificere tilbagevendende mønstre

- Miljømæssige forhold påvirker komponenternes levetid

- Vedligeholdelsesjournaler der viser serviceintervaller og reservedele

Bepto diagnostisk støtte

Vi tilbyder omfattende ressourcer til fejlfinding:

- Teknisk dokumentation med detaljerede diagnostiske procedurer

- Specifikationer for ydeevne til baseline-sammenligninger

- Tjenester til analyse af fejl til komplekse problemer

- Support til applikationsteknik til systemoptimering

Validering og forebyggelse

Vellykket fejlfinding omfatter forebyggelsesstrategier:

- Overvågning af ydeevne at opdage nedbrydningstendenser

- Forebyggende vedligeholdelse5 baseret på den faktiske tilstand

- Systemopgraderinger for at eliminere tilbagevendende problemer

- Træningsprogrammer for vedligeholdelsespersonale

Konklusion

Systematisk fejlfinding på pneumatiske cylindre ved hjælp af strukturerede diagnosticeringsprocedurer, korrekt instrumentering og omfattende dokumentation sikrer nøjagtig fejlidentifikation og forhindrer dyre fejldiagnoser i industrielle applikationer.

Ofte stillede spørgsmål om fejlfinding af pneumatiske cylindre

Spørgsmål: Hvad er den mest almindelige fejl ved fejlfinding af pneumatiske cylindre?

A: Den mest almindelige fejl er at udskifte cylindre, når det egentlige problem er på systemniveau, f.eks. utilstrækkelig lufttilførsel eller forurening. Test altid systemforholdene, før du antager, at en komponent er gået i stykker, for at undgå unødvendige udskiftningsomkostninger.

Q: Hvordan skelner man mellem interne og eksterne tætningsfejl?

A: Fejl i interne tætninger medfører langsom drift og reduceret kraft, mens systemtrykket opretholdes, mens fejl i eksterne tætninger skaber synlig luftlækage og tryktab. Brug trykfaldstest til at kvantificere interne lækagerater nøjagtigt.

Spørgsmål: Hvilke diagnoseværktøjer er vigtige for effektiv pneumatisk fejlfinding?

A: Vigtige værktøjer omfatter digitale trykmålere til nøjagtige aflæsninger, flowmålere til kapacitetstest, luftkvalitetsanalysatorer til forureningsdetektering og udstyr til lækagesøgning. Invester i kvalitetsinstrumenter for at få en pålidelig diagnose.

Q: Hvordan forhindrer man gentagne fejl på pneumatiske cylindre?

A: Forebyggelse kræver, at man tager fat på de grundlæggende årsager i stedet for symptomer ved hjælp af korrekt luftbehandling, forureningskontrol, passende dimensionering og tilstandsbaseret vedligeholdelse. Dokumenter fejlmønstre for at identificere og eliminere systemiske problemer.

Q: Hvornår skal man reparere eller udskifte en defekt pneumatisk cylinder?

A: Udskift cylindre, når reparationsomkostningerne overstiger 60% af udskiftningsomkostningerne, når flere komponenter er slidte, eller når der ofte opstår fejl. Overvej at opgradere til komponenter af højere kvalitet som Bepto-cylindre for at reducere de langsigtede vedligeholdelsesomkostninger.

-

Lær de grundlæggende principper for pneumatiske systemer, som bruger trykluft til at overføre og kontrollere energi. ↩

-

Udforsk almindelige RCA-metoder (Root Cause Analysis) som 5 Whys og Fishbone-diagrammer, der bruges til at løse problemer. ↩

-

Forstå denne kritiske metrik for trykluftkvalitet, og hvordan den hænger sammen med fugtindholdet. ↩

-

Opdag proceduren for trykfaldstest, en kvantitativ metode til at opdage og måle lækager i forseglede komponenter. ↩

-

Lær mere om denne proaktive vedligeholdelsesstrategi, der indebærer regelmæssige, planlagte inspektioner og service for at forhindre fejl på udstyret. ↩