Er du klar til at forsvare dine pneumatiske systemdesigns i retten? I takt med at tekniske tvister i fluid power-industrien bliver mere og mere komplekse, skal ingeniører og tekniske ledere forstå de juridiske rammer, der styrer patentkrænkelser, produktansvar og overholdelse af standarder. Uden denne viden kan selv veldesignede systemer blive centrum for dyre retssager.

Denne tekniske analyse undersøger tre kritiske områder af juridiske tvister i pneumatiske systemer: bestemmelse af patentkrænkelse ved hjælp af Læren om ækvivalenter1 og Forbud mod retsforfølgelse2, produktansvarstilskrivning gennem fejltræsanalyse og FMEA-metoder og beviskæder for overholdelse af standarder, der etablerer rettidig omhu gennem dokumenteret testning, certificering og løbende overvågning. Ved at forstå disse rammer kan producenterne både forsvare sig mod uberettigede krav og styrke deres position i legitime tvister.

Lad os udforske de tekniske aspekter af disse juridiske rammer for at hjælpe dig med at navigere mere effektivt i potentielle tvister.

Indholdsfortegnelse

- Hvordan afgøres patentkrænkelser inden for pneumatisk teknologi?

- Hvilke metoder etablerer årsagssammenhæng i sager om ansvar for pneumatiske systemer?

- Sådan opbygger du en effektiv beviskæde for overholdelse af standarder

- Konklusion: Implementering af forebyggende juridiske strategier

- Ofte stillede spørgsmål om juridiske tvister om pneumatiske systemer

Hvordan afgøres patentkrænkelser inden for pneumatisk teknologi?

Patenttvister inden for pneumatisk teknologi drejer sig ofte om subtile tekniske forskelle, som kan være vanskelige at vurdere for ikke-specialister. At forstå de tekniske rammer, som domstolene bruger til at afgøre krænkelser, kan hjælpe producenterne med både at undgå utilsigtede krænkelser og forsvare deres egne innovationer.

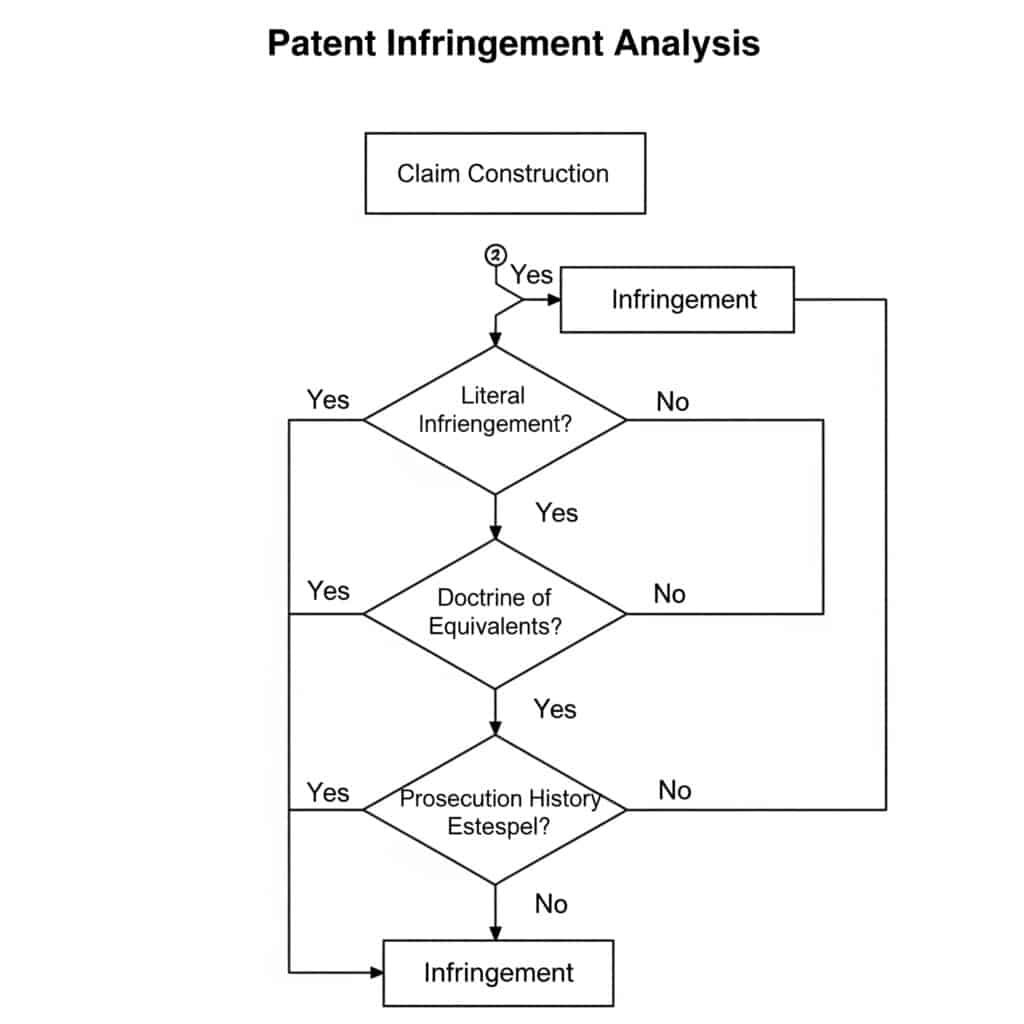

Patentkrænkelse i pneumatiske systemer afgøres gennem en totrinsanalyse: kravkonstruktion (fortolkning af patentets omfang) efterfulgt af sammenligning med den anklagede enhed. Mens bogstavelig krænkelse kræver, at den anklagede enhed indeholder alle elementer i mindst ét krav, udvider doktrinen om ækvivalenter beskyttelsen til enheder, der udfører stort set samme funktion på stort set samme måde med stort set samme resultat. Dog kan prosecution history estoppel begrænse denne doktrins anvendelse, når kravets omfang blev indskrænket under patentundersøgelsen.

Konstruktion af tekniske krav i pneumatiske patenter

Konstruktionen af patentkravene er det afgørende første skridt i enhver krænkelsesanalyse, hvor man fastlægger den præcise betydning og rækkevidde af patentkravene:

Nøgleelementer i konstruktionen af pneumatiske patentkrav

| Element | Teknisk overvejelse | Juridisk betydning | Eksempel på pneumatisk teknologi |

|---|---|---|---|

| Sprog for krav | Præcis teknisk terminologi | Definerer bogstaveligt omfang | "Trykkompenseret flowreguleringsventil" har en specifik teknisk betydning |

| Specifikation | Detaljerede tekniske beskrivelser | Giver kontekst til fortolkning | Detaljerede tværsnitstegninger, der viser indvendige ventilkomponenter |

| Anklagemyndighedens historie | Tekniske argumenter fremsat under undersøgelsen | Kan begrænse kravets omfang | Argument, der adskiller opfindelsen fra kendt teknik baseret på et specifikt forseglingsdesign |

| Almindelig betydning | Standard brancheforståelse | Standardfortolkning uden specifik definition | "Stempel" har en velforstået betydning i væskebranchen |

| Midler-plus-funktion | Funktionelt sprog uden struktur | Begrænset til strukturer, der er beskrevet i specifikationen | "Midler til at opretholde et konstant flow uanset tryk" |

En nylig sag om pneumatiske positioneringssystemer illustrerer vigtigheden af teknisk kravkonstruktion. Patentet gjorde krav på et "trykkompenseret positioneringssystem", som retten tolkede som et krav om aktiv trykmåling og -kompensation. Det anklagede system brugte en passiv trykudligningsmekanisme, der opnåede lignende resultater, men uden aktiv registrering. Denne tekniske sondring i kravkonstruktionen var afgørende for at fastslå, at der ikke var tale om krænkelse.

Læren om ækvivalensanalyse i pneumatisk teknologi

Når der ikke findes en bogstavelig krænkelse, giver læren om ækvivalenter en alternativ vej til at fastslå en krænkelse:

Function-Way-Result-test anvendt på pneumatiske komponenter

| Patent-element | Funktion | Vej | Resultat | Tilsvarende eksempel |

|---|---|---|---|---|

| Pneumatisk forsegling | Forebyg væskelækage | Skaber interferens mellem overflader | Indeslutning af tryk | Forskellige tætningsmaterialer med samme interferenspasning |

| Ventilspole | Kontroller flowets retning | Blokering og åbning af strømningsveje | Retningsbestemt kontrol | Forskellig spolegeometri giver samme flowmønster |

| Dæmpningsmekanisme | Decelererer stemplet ved slutningen af slaget | Begrænsning af udstødningsstrømmen | Reduceret slagkraft | Alternativ metode til flowbegrænsning |

| Feedback om position | Bestem stemplets placering | Registrering af stempelposition | Output af positionsdata | Forskellige sensorteknologier med samme nøjagtighed |

| Kontrolalgoritme | Bevar positioneringsnøjagtigheden | Behandling af feedbacksignaler | Præcis positionering | Alternativ matematisk tilgang med samme resultater |

Den tekniske analyse under doktrinen om ækvivalenter kræver en dyb forståelse af pneumatiske systemers funktionalitet. I en sag om dæmpningsmekanismer brugte det patenterede design f.eks. en justerbar nåleventil til at begrænse udstødningsstrømmen, mens det anklagede produkt brugte et konisk spyd med lignende justeringsmuligheder. Selv om de var strukturelt forskellige, fandt retten ækvivalens, fordi begge udførte den samme funktion (flowbegrænsning) på stort set samme måde (ved at skabe en variabel åbning) for at opnå det samme resultat (kontrolleret deceleration).

Forældelse af sagsbehandlingstiden i pneumatiske patenter

Prosecution history estoppel begrænser doktrinen om ækvivalenter baseret på ændringer og argumenter fremsat under patentbehandlingen:

Eksempler på indsigelser i patenter på pneumatisk teknologi

| Oprindeligt krav-element | Ændringsforslag/argumentation under retsforfølgelse | Resulterende begrænsning | Indskrænkende virkning |

|---|---|---|---|

| "Forsegling betyder" | Ændret til "elastomerisk O-ringstætning" | Begrænset til elastomere materialer | Kan ikke kræve ækvivalens med metalforseglinger |

| "Ventilsamling" | Adskiller sig fra kendt teknik baseret på specifik flowvej | Begrænset til krævet konfiguration af flowvej | Kan ikke kræve ækvivalens med alternative flowveje |

| "System til positionsbestemmelse" | Argumenteret nyhed baseret på berøringsfri aflæsning | Begrænset til kontaktløse metoder | Kan ikke kræve ækvivalens med kontaktsensorer |

| "Trykområde på 1-10 MPa" | Indskrænket fra "0,5-15 MPa" for at overvinde kendt teknik | Begrænset til påstået rækkevidde | Kan ikke kræve ækvivalens uden for det specificerede område |

| "Cylinder med integreret dæmpning" | Tilføjede "integreret" for at overvinde kendt teknik | Begrænset til designs, hvor polstringen ikke kan adskilles | Kan ikke kræve ækvivalens med ekstra puder |

En vigtig sag i den pneumatiske industri vedrørte et patent på et "berøringsfrit positionsfeedbacksystem med magnetisk kobling". Under sagsbehandlingen ændrede ansøgeren kravene til at angive "hall-effekt-sensorer" for at overvinde kendt teknik, der brugte optiske sensorer. Da patentet senere blev gjort gældende over for en konkurrent, der brugte magnetostriktive positionssensorer, fandt retten, at "prosecution history estoppel" forhindrede anvendelse af doktrinen om ækvivalenter på trods af den tekniske lighed i funktion.

Teknisk analyseramme til vurdering af krænkelser

Når pneumatikproducenter evaluerer potentielle overtrædelser, bør de følge denne tekniske analyseramme:

Trin-for-trin analyse af teknisk krænkelse

Kortlægning af krav

- Identificer hvert element i de selvstændige krav

- Opret et teknisk sammenligningsskema, der kortlægger hvert element til den anklagede enhed

- Identificer eventuelle manglende elementer i den bogstavelige analyse

- Dokumenter den tekniske funktion af hvert elementAnalyse af teknisk ækvivalens

- Analyser for hvert ikke-bogstaveligt element:

- Funktion: Elementets tekniske formål

- Sådan: Teknisk mekanisme for drift

- Resultat: Teknisk udfald eller effekt

- Bestem, om forskellene er væsentlige ud fra et teknisk perspektivGennemgang af anklagemyndighedens historie

- Identificer alle tekniske ændringer til relevante krav

- Analyser tekniske argumenter for at overvinde kendt teknik

- Find ud af, om de nuværende tekniske forskelle blev opgivet

- Vurder, om ændringen var begrundet i patenterbarhedSammenligning af kendt teknik

- Identificer relevant kendt teknik, der er citeret under retssagen

- Analyser tekniske forskelle mellem patent og kendt teknik

- Find ud af, om den anklagede enhed ligner patentet eller den kendte teknik mest

- Vurder, om den anklagede anordning udtrykkeligt blev frabedt

Casestudie: Patenttvist om pneumatiske lynkoblinger

En nylig tvist involverede en patenteret lynkobling med krav, der krævede "en låsemekanisme, der omfatter fjederbelastede kugler, der er i indgreb med en omkredsformet rille". Det anklagede produkt brugte fjederbelastede stifter, der gik i indgreb med diskrete udsparinger i stedet for en kontinuerlig rille.

Teknisk analyse:

Konstruktion af krav:

- "Kugler" fortolket som sfæriske elementer

- "Cirkumferentiel rille" fortolkes som en kontinuerlig kanal omkring omkredsenBogstavelig krænkelse:

- Ingen bogstavelig overtrædelse: stifter ≠ kugler, diskrete udsparinger ≠ omkredsrilleLæren om ækvivalenter:

- Funktion: Både sikker forbindelse mod aksial adskillelse

- Metode: Begge bruger fjederbelastede elementer, der går i indgreb med parringsfunktioner

- Resultat: Begge skaber en sikker, løselig forbindelseAnklagemyndighedens historie:

- Oprindeligt krav: "Låseelementer, der går i indgreb med parringsfunktioner"

- Ændret til: "fjederbelastede kugler, der er i indgreb med en omkredsrille"

- Ændring foretaget for at overvinde kendt teknik med "forskellige låseelementer"Beslutning:

- Domstolen fandt, at prosecution history estoppel gjaldt

- Specifik kugle- og rillekonfiguration blev opgivet under retsforfølgelsen

- Ingen krænkelse under læren om ækvivalenter

Denne sag viser, hvordan tekniske forskelle i pneumatiske designs, selv når de er funktionelt ens, kan være afgørende i patenttvister, når de ses i lyset af retsforfølgningshistorien.

Hvilke metoder etablerer årsagssammenhæng i sager om ansvar for pneumatiske systemer?

Når pneumatiske systemer er involveret i ulykker eller svigt, der forårsager personskade eller skader, er det afgørende at fastslå den tekniske årsag for at afgøre ansvaret. Domstolene benytter sig af systematiske tekniske analysemetoder til at fastslå årsagskæder og fordele ansvaret.

Tilskrivning af produktansvar ved fejl i pneumatiske systemer anvender typisk strukturerede analysemetoder, herunder Analyse af fejltræer (FTA)3FMEA (Failure Mode and Effects Analysis) og grundårsagsanalyse ved hjælp af 5-Why-metoden. Disse teknikker fastslår årsagssammenhængen ved systematisk at evaluere potentielle fejltilstande, deres virkninger og sandsynligheden for, at de opstår. Ekspertudsagn forbinder derefter disse tekniske resultater med specifikke designbeslutninger, fremstillingsprocesser, vedligeholdelsesprocedurer eller brugerhandlinger for at bestemme ansvarsfordelingen.

Fejltræsanalyse i tilfælde af fejl i pneumatiske systemer

Fejltræsanalyse (FTA) er en top-down, deduktiv fejlanalyse, der nedbryder en systemfejl i dens medvirkende faktorer:

FTA-struktur for almindelige pneumatiske fejl

| Topbegivenhed | Årsager på første niveau | Årsager på andet niveau | Årsager på tredje niveau | Vurdering af sandsynlighed |

|---|---|---|---|---|

| Katastrofal cylinderfejl | Overtryk | Fejl i kontrolsystemet | Fejl i software | P = 1.2 × 10-⁵ |

| Sensorfejl | P = 3.5 × 10-⁴ | |||

| Fejl i overtryksventilen | Produktionsfejl | P = 2.1 × 10-⁵ | ||

| Forurening | P = 8.7 × 10-⁴ | |||

| Materialefejl | Produktionsfejl | Forkert varmebehandling | P = 3.2 × 10-⁵ | |

| Urenhed i materialet | P = 1.8 × 10-⁵ | |||

| Mangelfuldt design | Utilstrækkelig sikkerhedsfaktor | P = 5.0 × 10-⁶ | ||

| Forkert materialevalg | P = 2.4 × 10-⁵ | |||

| Forkert brug | Overskrider specifikationer | Utilstrækkelige instruktioner | P = 1.3 × 10-³ | |

| Bevidst misbrug | P = 3.6 × 10-⁴ |

I en nylig sag om en pneumatisk presse, der forårsagede alvorlige skader, var FTA afgørende for at fastslå årsagssammenhængen. Analysen afslørede, at selvom den umiddelbare årsag var overtryk, blev den grundlæggende årsag sporet til en overtryksventil, der var forurenet med produktionsrester. FTA'en viste, at producentens utilstrækkelige rengøringsprocedurer og kvalitetskontrol var de primære årsager, snarere end systemintegratorens design eller operatørens handlinger.

FMEA-metoder i forbindelse med ansvarsfordeling

Failure Mode and Effects Analysis (FMEA) evaluerer potentielle fejltilstande og deres konsekvenser:

FMEA-eksempel for pneumatisk ventilsamling

| Komponent | Potentiel fejltilstand | Potentielle effekter | Alvorlighed (1-10) | Mulige årsager | Forekomst (1-10) | Nuværende kontroller | Opdagelse (1-10) | RPN | Ansvarlighed |

|---|---|---|---|---|---|---|---|---|---|

| Ventilforsegling | Lækage | Tab af systemtryk, funktionsfejl | 8 | Nedbrydning af materialer | 4 | Specifikation af materiale | 5 | 160 | Designer |

| Forkert installation | 3 | Monteringsprocedure | 4 | 96 | Samler | ||||

| Kemisk angreb | 2 | Brugsanvisning | 7 | 112 | Bruger | ||||

| Magnetventil | Manglende aktivering | Ventilen forbliver i standardposition | 9 | Udbrændt spole | 2 | Elektrisk beskyttelse | 3 | 54 | Designer |

| Forbindelsesfejl | 3 | Kvalitetskontrol | 4 | 108 | Producent | ||||

| Problemer med strømforsyningen | 4 | Overvågning af systemet | 5 | 180 | Systemintegrator | ||||

| Spole | Klæber/sidder fast | Ventilen skifter ikke. | 7 | Forurening | 5 | Krav til filtrering | 6 | 210 | Bruger/vedligeholder |

| Overdreven slitage | 3 | Valg af materiale | 5 | 105 | Designer | ||||

| Produktionsfejl | 2 | Kvalitetskontrol | 4 | 56 | Producent |

FMEA har vist sig at være særligt værdifuld i sager, hvor flere parter deler et potentielt ansvar. I en sag om en fejl i et pneumatisk system i en automatiseret produktionslinje afslørede FMEA'en, at selvom forurening var den umiddelbare årsag til en ventilfejl, manglede systemet tilstrækkelig filtrering (designerens ansvar), og vedligeholdelsesprocedurerne omfattede ikke filterinspektion (brugerens ansvar). Retten brugte denne analyse til at fordele ansvaret 70% til designeren og 30% til brugeren.

Årsagsanalyse ved hjælp af 5-hvorfor-metoden

5-Why-metoden sporer en fejl til dens grundlæggende årsag gennem successive spørgsmål:

Eksempel på 5-hvorfor-analyse: Fejl i pneumatisk cylinderstang

| Niveau | Spørgsmål | Svar | Ansvarlig part |

|---|---|---|---|

| 1 | Hvorfor fejlede systemet? | Cylinderstangen knækkede under drift | Ukendt |

| 2 | Hvorfor knækkede stangen? | Materialetræthed ved gevindroden | Ukendt |

| 3 | Hvorfor opstod der træthed på dette sted? | Spændingskoncentration på grund af forkert gevinddesign | Designer |

| 4 | Hvorfor var tråden forkert designet? | Trådaflastning blev udeladt fra designet | Designer |

| 5 | Hvorfor blev trådaflastningen udeladt? | Designstandarden blev ikke fulgt | Designer |

| 6 (ekstra) | Hvorfor blev designstandarden ikke fulgt? | Designeren var ikke uddannet i virksomhedens standarder | Ledelse |

Denne metode er særlig effektiv i retten, fordi den skaber en klar narrativ kæde, som dommere og nævninge kan følge. I en sag, hvor en pneumatisk cylinder svigtede og forårsagede materielle skader, sporede 5-Why-analysen fejlen til en specifik designbeslutning, der udelod en kritisk aflastningsfunktion, hvilket klart fastslog designerens ansvar.

Tekniske faktorer i vurdering af komparativ uagtsomhed

Mange jurisdiktioner anvender principper om komparativ uagtsomhed, hvilket kræver teknisk analyse for at fordele ansvaret:

Komparative uagtsomhedsfaktorer ved fejl i pneumatiske systemer

| Parti | Tekniske ansvarsområder | Almindelige fejlpunkter | Kilder til bevismateriale | Typisk ansvarsområde |

|---|---|---|---|---|

| Designer | Sikkert design inden for standarder | Utilstrækkelige sikkerhedsfaktorer, manglende sikkerhedsforanstaltninger | Designdokumentation, risikovurderinger, beregninger | 30-100% |

| Producent | Korrekt produktion i henhold til specifikationer | Produktionsfejl, fejl i kvalitetskontrollen | Produktionsjournaler, QC-dokumentation, materialecertificeringer | 20-100% |

| Installatør | Korrekt systemintegration | Forkerte forbindelser, utilstrækkelig testning | Installationsprocedurer, testoptegnelser, idriftsættelsesrapporter | 10-80% |

| Vedligeholder | Passende vedligeholdelse | Forsømt vedligeholdelse, ukorrekte reparationer | Vedligeholdelsesjournaler, reparationsdokumentation, inspektionsrapporter | 10-70% |

| Bruger | Drift inden for specifikationerne | Misbrug, omgåelse af sikkerhedsfunktioner | Træningsoptegnelser, driftsprocedurer, vidneudsagn | 0-100% |

En vigtig sag involverede et pneumatisk løftesystem, der svigtede og forårsagede personskade. En teknisk analyse fastslog, at producenten havde anvendt forkert varmebehandling (30%-ansvar), at installatøren ikke havde udført trykprøvning (20%-ansvar), og at brugeren havde omgået en sikkerhedsventil (50%-ansvar). Retten fordelte erstatningen i henhold til denne tekniske vurdering af komparativ uagtsomhed.

Ramme for teknisk analyse som ekspertvidne

Ekspertvidner i sager om pneumatisk ansvar følger typisk denne ramme:

Metode til ekspertanalyse

Undersøgelse af systemet

- Fysisk undersøgelse af defekte komponenter

- Ikke-destruktiv testning, hvor det er relevant

- Dimensionsanalyse og sammenligning med specifikationer

- Dokumentation af fysisk bevismaterialeGennemgang af dokumentation

- Designspecifikationer og beregninger

- Produktionsjournaler og kvalitetskontroldata

- Vedligeholdelses- og inspektionshistorik

- Driftsprocedurer og brugermanualer

- Gældende standarder og reglerAnalyse af fejl

- Metallurgisk eller materialeanalyse

- Stressanalyse og simulering

- Test af eksemplariske komponenters ydeevne

- Rekonstruktion af fejlsekvensBestemmelse af årsagssammenhæng

- Anvendelse af FTA-, FMEA- og 5-Why-metoder

- Evaluering af alternative scenarier

- Sandsynlighedsvurdering af medvirkende faktorer

- Bestemmelse af den mest sandsynlige fejlsekvensVurdering af ansvar

- Kortlægning af tekniske fejl til ansvarlige parter

- Evaluering af standardbehandling

- Vurdering af forudsigelighed

- Kvantificering af bidrag til fiasko

Casestudie: Fejl i pneumatisk klemmesystem

Et pneumatisk fastspændingssystem i et produktionsanlæg svigtede, så et emne blev slynget ud og skadede en operatør. Den tekniske undersøgelse afslørede:

FTA-analyse:

- Den bedste begivenhed: Tab af klemmetryk under drift

- Primær årsag: Fejl i kontraventilen tillader tilbagestrømning

- Sekundære årsager: Forkert ventilmateriale til hydraulikvæske, systemtryk, der overstiger ventilens nominelle værdi

FMEA's resultater:

- Komponent: Kontraventil

- Fejltilstand: Nedbrydning af intern forsegling

- Effekt: Tryktab under drift

- Årsag: Kemisk uforenelighed med væske

- Ansvar: Designeren specificerede forkert materiale

5-hvorfor-analyse:

- Hvorfor kom operatøren til skade? Arbejdsemnet blev slynget ud af klemmen

- Hvorfor blev arbejdsemnet skubbet ud? Klemmen mistede tryk under drift

- Hvorfor mistede klemmen trykket? Kontraventilen kunne ikke opretholde trykket

- Hvorfor svigtede kontraventilen? Indvendig tætning nedbrudt

- Hvorfor blev forseglingen nedbrudt? Uforenelig med den anvendte hydraulikvæske

Teknisk konklusion:

Systemdesigneren specificerede en standard nitrilforseglet kontraventil, men systemet brugte fosfatester-hydraulikvæske, som er uforenelig med nitril. Designerens specifikation var teknisk ukorrekt til applikationen, hvilket gør dem primært ansvarlige. Men systemintegratoren undlod at identificere denne uforenelighed under designgennemgangen, hvilket bidrog til 30% komparativ uagtsomhed.

Denne sag viser, hvordan tekniske analysemetoder giver en struktureret ramme for bestemmelse af årsagssammenhæng og fordeling af ansvar ved fejl i pneumatiske systemer.

Sådan opbygger du en effektiv beviskæde for overholdelse af standarder

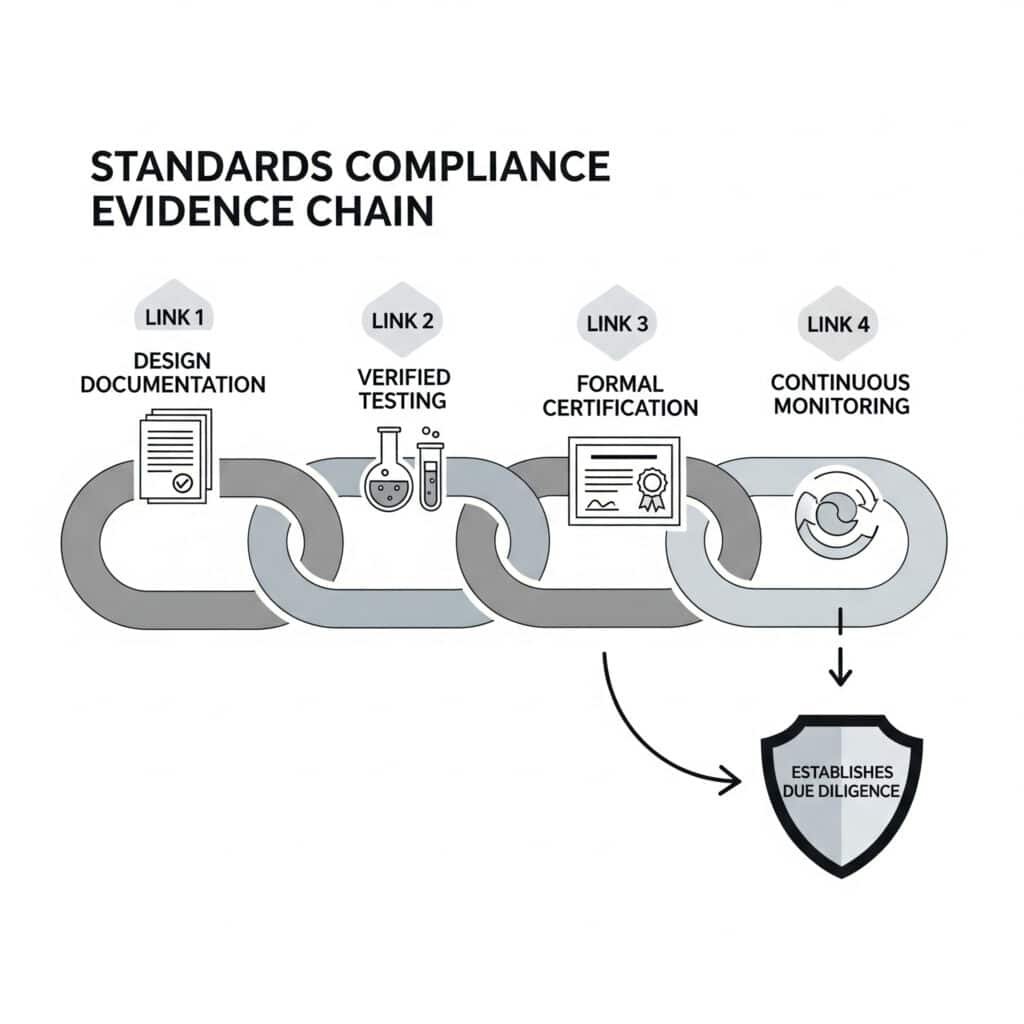

Overholdelse af standarder er ofte det centrale spørgsmål i juridiske tvister om pneumatiske systemer. Producenter skal ikke kun overholde gældende standarder, men også opretholde en omfattende beviskæde, der viser, at de overholder dem i hele produktets livscyklus.

En effektiv dokumentationskæde for overholdelse af standarder for pneumatiske systemer består af fire nøgleelementer: omfattende dokumentation af designvalidering i forhold til specifikke standardkrav, verificerede testprotokoller med kalibreret udstyr og bevidnede procedurer, formel certificering gennem akkrediteret tredjepartsvurdering og kontinuerlige overvågningssystemer, der sporer løbende overholdelse gennem produktets livscyklus. Denne kæde etablerer rettidig omhu og kan være afgørende i forsvaret mod erstatningskrav.

Kortlægning af pneumatiske systemkrav til standarder

Grundlaget for compliance er en klar kortlægning af systemkrav til specifikke standarder:

Kortlægning af standarder for pneumatiske systemer

| System-aspekt | Gældende standarder | Vigtige krav | Dokumentation påkrævet |

|---|---|---|---|

| Sikkerhed for trykbærende udstyr | ISO 4414, ASME B&PV-kode | Maksimalt tilladte arbejdstryk, sikkerhedsfaktorer, trykprøvning | Designberegninger, materialecertificeringer, testrapporter |

| Kontrolsystemets sikkerhed | ISO 138494, IEC 62061 | Performance Level (PL) eller Safety Integrity Level (SIL), fejltolerance | Risikovurdering, kredsløbsvalidering, komponentcertifikater |

| Elektriske komponenter | IEC 60204, NFPA 79 | Isolering, jordforbindelse, beskyttelse mod elektrisk stød | Elektriske skemaer, isolationstest, jordkontinuitetstest |

| Farlige miljøer | ATEX-direktiv, NEC 500 | Metoder til eksplosionsbeskyttelse, temperaturklassifikationer | Zoneklassificering, komponentcertificeringer, installationsverifikation |

| Miljømæssige forhold | IEC 60529, MIL-STD-810 | Indtrængningsbeskyttelse, temperaturområde, vibrationsmodstand | Miljøtestrapporter, IP-certificering, klimatest |

En nylig retssag involverede et pneumatisk system, der svigtede i et fødevareforarbejdningsmiljø. Producenten hævdede at overholde ISO 4414, men kunne ikke fremlægge dokumentation, der viste, hvordan specifikke krav i paragraffen var blevet opfyldt i designet. Retten afgjorde, at blot at hævde overholdelse uden en detaljeret sporbarhedsmatrix for kravene var utilstrækkeligt til at fastslå rettidig omhu.

Dokumentation for designvalidering

Designvalidering udgør det første led i kæden af overensstemmelsesbeviser:

Krav til dokumentation af designvalidering

| Valideringselement | Dokumentationstype | Teknisk indhold | Juridisk betydning |

|---|---|---|---|

| Sporbarhed af krav | Krav-matrix | Kortlægning af hver standardklausul til designfunktioner | Demonstrerer omfattende overvejelser om standarder |

| Beregninger af design | Teknisk analyse | Sikkerhedsfaktorer, trykværdier, beregninger af cykluslevetid | Beviser teknisk due diligence i design |

| Risikovurdering | ISO 12100-analyse | Fareidentifikation, risikoestimering, risikoreduktionstiltag | Viser, at forudsigelige risici blev håndteret |

| Anmeldelser af design | Gennemgå rapporter | Uafhængig verifikation af designoverensstemmelse | Etablerer peer-validering af krav om overholdelse |

| Valg af materiale | Specifikationer for materialer | Kompatibilitet, styrke, miljømæssig modstandsdygtighed | Demonstrerer passende materialevalgsproces |

| Resultater af simulering | FEA/CFD-rapporter | Stressanalyse, flowmodellering, termisk analyse | Viser avanceret validering af kritiske parametre |

I en tvist, der involverede et pneumatisk system, som svigtede på grund af materialekompatibilitet, forsvarede producenten, der havde omfattende dokumentation for materialevalg - inklusive kompatibilitetstest og miljøeksponeringsanalyse - sig med succes mod ansvarskrav ved at demonstrere grundig omhu i designprocessen.

Verifikation af testprotokol

Testprotokoller giver empirisk bevis for overholdelse:

Krav til testbeviser

| Testtype | Krav til protokol | Dokumentationselementer | Verifikationsmetoder |

|---|---|---|---|

| Test af prototyper | Skriftlige testplaner med henvisning til standarder | Testopsætning, procedurer, acceptkriterier | Uafhængigt vidne, videodokumentation |

| Test af produktion | Dokumenterede testprocedurer | Kriterier for bestået/ikke bestået, specifikationer for testudstyr | Statistisk proceskontrol, kalibreringsjournaler |

| Test af type | Test i henhold til specifikke standardkrav | Komplette testrapporter med rådata | Akkrediteret laboratoriecertificering |

| Destruktiv testning | Definerede fejlkriterier | Fotografisk dokumentation, måledata | Rapporter om materialeanalyse |

| Test i marken | In-situ testprotokoller | Miljøforhold, driftsparametre | Tredjepartsverifikation |

| Test af accelereret levetid | Sammenhæng med forhold i den virkelige verden | Beregninger af tidskompression, fejlanalyse | Dokumentation af statistisk validitet |

Vigtigheden af korrekt testdokumentation blev fremhævet i en sag, hvor en producent hævdede, at deres pneumatiske komponenter var klassificeret til farlige miljøer. Da en systemfejl førte til en arbejdsulykke, afslørede undersøgelsen, at selvom der var udført test, var kalibreringen af testudstyret udløbet, og testprocedurerne afveg fra standardkravene. Retten afgjorde, at ugyldige testprocedurer brød kæden af overensstemmelsesbeviser.

Dokumentation for certificering

Formel certificering giver tredjepartsvalidering af compliance:

Krav til certificeringsbeviser

| Certificeringstype | Udstedende myndighed | Dokumentation påkrævet | Krav til vedligeholdelse |

|---|---|---|---|

| Komponent-certificering | Anmeldte organer, UL, CSA | Certifikater med henvisning til specifikke standarder | Fornyelsesdokumentation, ændringshåndtering |

| Certificering af kvalitetssystem | ISO 9001-registratorer | Revisionsrapporter, beslutninger om afvigelser | Tilsynsrevisioner, ledelsesgennemgange |

| Godkendelse af produkttype | Industriens certificeringsorganer | Typeafprøvningscertifikater, tekniske filer | Periodisk gencertificering, godkendelse af ændringer |

| Certificering af personale | Professionelle organisationer | Uddannelsesoptegnelser, kompetencevurderinger | Dokumentation for efteruddannelse |

| Procescertificering | Specialiserede certificeringsorganer | Optegnelser over procesvalidering, kapacitetsundersøgelser | Procesovervågningsdata, revalideringsoptegnelser |

| Selvdeklaration | Producent | Overensstemmelseserklæring med liste over standarder | Vedligeholdelse af tekniske filer, registrering af ændringskontrol |

En producent af pneumatiske komponenter til medicinsk udstyr forsvarede sig med succes mod erstatningskrav efter en patientskade ved at fremlægge et omfattende teknisk dossier, der understøttede deres CE-mærkning5. Filen indeholdt detaljeret certificeringsdokumentation, der viste, hvordan hvert væsentligt krav blev opfyldt, valideret og opretholdt gennem produktændringer.

Kontinuerlige overvågningssystemer

Løbende overvågning af compliance fuldender evidenskæden:

Krav til dokumentation for kontinuerlig overvågning

| Overvågning af aspektet | Metoder til overvågning | Dokumentation påkrævet | Juridisk relevans |

|---|---|---|---|

| Produktets ydeevne | Sporing af præstationer i marken | Statistisk analyse, trendrapporter | Demonstrerer løbende kontrol af overholdelse |

| Feedback fra kunder | System til håndtering af klager | Klageregistreringer, løsningsdokumentation | Viser lydhørhed over for potentielle problemer |

| Fremstillingsproces | Statistisk proceskontrol | Kontroldiagrammer, kapacitetsstudier | Beviser konsekvent produktion inden for specifikationerne |

| Ændringer i design | System til håndtering af ændringer | Konsekvensanalyse, revalideringsoptegnelser | Demonstrerer vedligeholdelse af compliance gennem ændringer |

| Hændelser i marken | Proces for undersøgelse af hændelser | Analyse af grundårsager, korrigerende handlinger | Udviser rettidig omhu med at løse problemer i marken |

| Opdateringer af lovgivningen | Proces til overvågning af standarder | Gap-analyse, implementeringsplaner | Udviser bevidsthed om skiftende krav |

I en vigtig sag stod en producent af pneumatiske styresystemer til industrielt udstyr over for ansvarskrav efter en systemfejl. På trods af fejlen lykkedes det at begrænse ansvaret ved at demonstrere et robust overvågningssystem, der havde identificeret lignende potentielle problemer i andre installationer, implementeret korrigerende handlinger og forsøgt at underrette alle kunder - inklusive sagsøgeren, der ikke havde reageret på tilbagekaldelsesmeddelelser. Dette bevis på proaktiv overvågning reducerede deres ansvarseksponering betydeligt.

Opbygning af et forsvarligt teknisk dossier

En omfattende teknisk fil integrerer alle elementer i compliance-evidens-kæden:

Teknisk filstruktur til juridisk forsvar

Produktidentifikation og -beskrivelse

- Detaljerede tekniske specifikationer

- Tilsigtet brug og begrænsninger

- Systemgrænser og grænseflader

- Identifikation og indkøb af komponenterDokumentation for overholdelse af standarder

- Vurdering af standardernes anvendelighed

- Dokumentation for overholdelse af paragraf for paragraf

- Gap-analyse og begrundelser

- Alternative metoder, hvor det er relevantDokumentation af design

- Designberegninger og analyser

- Materialespecifikationer og begrundelser

- Risikovurderinger og -begrænsninger

- Dokumentation for designgennemgangVerifikation og validering

- Testplaner og -procedurer

- Testrapporter med rådata

- Simulationsrapporter

- Valideringsprotokoller og resultaterKontrol af produktion

- Specifikationer for produktionsprocessen

- Procedurer for kvalitetskontrol

- Inspektionsmetoder og -kriterier

- Håndtering af afvigelserOvervågning efter markedsføringen

- Procedurer for overvågning i marken

- Processer for håndtering af klager

- Metoder til undersøgelse af hændelser

- Procedurer for korrigerende handlingerForandringsledelse

- Procedurer for ændringskontrol

- Metoder til konsekvensanalyse

- Krav til revalidering

- Processer for underretning af kunder

Casestudie: Tvist om overholdelse af pneumatiske systemer

Et pneumatisk styresystem til en industripresse var involveret i en arbejdsulykke, der resulterede i, at operatøren kom til skade. Producenten stod over for erstatningskrav baseret på påstået manglende overholdelse af sikkerhedsstandarder.

Evidens-kædeanalysen:

Validering af design:

- Producenten har gennemført en omfattende risikovurdering i henhold til ISO 12100

- Bestemmelse af præstationsniveau i henhold til ISO 13849-1 viste PL=d-krav

- Dokumentation for kredsløbsvalidering viste dobbeltkanalsarkitektur med diagnostik

- Mangler: Specifik beregning for udelukkelse af fejl i pneumatiske komponenterTest af beviser:

- Typetest af kontrolsystem af akkrediteret laboratorium

- Dokumenteret fejlinjektionstest af elektriske komponenter

- Mangler: Dokumenteret test af pneumatiske komponenters fejltilstandeCertificering:

- CE-mærkning med overensstemmelseserklæring

- ISO 9001-certificering af kvalitetsstyringssystem

- Mangler: Specifik certificering for sikkerhedsrelaterede pneumatiske komponenterKontinuerlig overvågning:

- System til sporing af præstationer i marken på plads

- Tidligere lignende hændelser undersøgt med korrigerende handlinger

- Designændringer implementeret baseret på feltdata

- Mangler: Bevis for, at denne specifikke risiko blev identificeret og håndteret

Rettens afgørelse:

Retten fastslog, at selv om producenten havde et generelt robust compliance-system, skabte det specifikke hul i valideringen af pneumatiske komponenter et brudt led i beviskæden. Producenten blev fundet delvist ansvarlig, fordi de ikke kunne påvise fuldstændig due diligence specifikt for den fejltilstand, der forårsagede ulykken.

Denne sag viser, at en kæde af compliance-beviser kun er så stærk som det svageste led, og at omfattende dokumentation på tværs af alle systemaspekter er afgørende for et effektivt juridisk forsvar.

Konklusion: Implementering af forebyggende juridiske strategier

Ved at forstå de tekniske aspekter af de juridiske rammer for patentkrænkelser, produktansvar og overholdelse af standarder kan producenter af pneumatiske systemer implementere effektive forebyggelsesstrategier. Ved proaktivt at tage fat på disse områder kan virksomheder både reducere risikoen for retssager og styrke deres position, når der opstår tvister.

Vigtige forebyggende strategier

Håndtering af patentrisici

- Gennemfør systematiske freedom-to-operate-analyser

- Dokumentér design-around-beslutninger med tekniske begrundelser

- Oprethold omfattende udviklingsdokumenter, der viser uafhængig skabelse

- Fastlæg klare procedurer for håndtering af tredjeparts patentmeddelelserForebyggelse af produktansvar

- Integrere FMEA- og FTA-metoder i designprocesser

- Implementer robuste procedurer for designgennemgang med dokumenterede risikovurderinger

- Udarbejd omfattende brugervejledninger med klare advarsler

- Etablering af procedurer for undersøgelse af hændelser, der sikrer bevismaterialeStyring af overholdelse af standarder

- Opret og vedligehold sporbarhedsmatricer for standarder

- Implementere formelle designvalideringsprocesser i forhold til standardkrav

- Etablering af omfattende testprotokoller med korrekt dokumentation

- Udvikle systemer til løbende overvågning af compliance

Ved at anvende disse tekniske rammer til juridisk risikostyring kan producenter af pneumatiske systemer reducere deres eksponering for dyre tvister betydeligt og samtidig opbygge stærkere forsvarspositioner, når der opstår retssager.

Ofte stillede spørgsmål om juridiske tvister om pneumatiske systemer

Hvilken dokumentation skal man have for at kunne forsvare sig mod krav om patentkrænkelse?

Oprethold omfattende optegnelser over designudviklingen, herunder: daterede designkoncepter og iterationer, overvejede alternative designs, teknisk begrundelse for designbeslutninger, tidligere teknik gennemgået under udviklingen, uafhængig udviklingsdokumentation og freedom-to-operate-analyser. Disse optegnelser skal oprettes samtidig med udviklingen, dateres korrekt og opbevares i et sikkert system, der kan manipuleres. Derudover skal der føres optegnelser over eventuelle udtalelser om patentgodkendelse fra kvalificerede rådgivere og dokumentation for eventuelle design-around-bestræbelser, hvis der blev identificeret potentielt problematiske patenter.

Hvordan kan producenterne effektivt dokumentere, at de overholder de nye standarder?

Implementer et system til overvågning af standarder, der sporer relevante standardopdateringer og udfører gap-analyser, når der sker ændringer. Oprethold en matrix for overholdelse af standarder, der kortlægger specifikke produktfunktioner i forhold til standardkrav med eksplicit dokumentation for, hvordan hvert krav opfyldes. For hver standardrevision skal du udføre og dokumentere en formel konsekvensanalyse, implementere nødvendige design- eller procesændringer, udføre passende validering og opdatere den tekniske fil i overensstemmelse hermed. Bevar alle versioner af denne dokumentation for at demonstrere overensstemmelse med de standarder, der var gældende på fremstillingstidspunktet.

Hvad er den mest effektive måde at fordele ansvaret på ved komplekse fejl i pneumatiske systemer?

Den mest effektive tilgang kombinerer flere tekniske analysemetoder. Begynd med en omfattende fejltræsanalyse (FTA) for at identificere alle potentielle medvirkende faktorer. Følg op med Failure Mode and Effects Analysis (FMEA) for at evaluere den relative betydning af hver faktor. Anvend 5-Why-metoden til at spore hver væsentlig faktor til dens grundårsag. Kortlæg derefter disse tekniske resultater til specifikke ansvarsområder baseret på designbeslutninger, fremstillingsprocesser, installationsprocedurer, vedligeholdelseshandlinger og brugeroperationer. Denne multimetodiske tilgang giver et forsvarligt teknisk grundlag for ansvarsfordeling, der kan modstå juridisk granskning.

-

Giver en juridisk forklaring på doktrinen om ækvivalenter, et amerikansk patentretligt princip, der gør det muligt for domstole at finde en part ansvarlig for patentkrænkelse, selv om den krænkende enhed ikke falder inden for det bogstavelige omfang af et patentkrav. ↩

-

Beskriver det juridiske princip om prosecution history estoppel (eller file wrapper estoppel), som forhindrer en patenthaver i at bruge doktrinen om ækvivalenter for kravelementer, der blev indsnævret under patentbehandlingen for at overvinde prior art. ↩

-

Giver et omfattende overblik over fejltræsanalyse (FTA), en top-down, deduktiv fejlanalyse, hvor et systems fejl spores tilbage til de grundlæggende årsager gennem en række logiske trin. ↩

-

Forklarer ISO 13849-standarden, som indeholder sikkerhedskrav og vejledning om principperne for design og integration af sikkerhedsrelaterede dele af kontrolsystemer, herunder bestemmelse af præstationsniveauer (PL). ↩

-

Beskriver CE-mærkningen, en obligatorisk overensstemmelsesmærkning for visse produkter, der sælges inden for Det Europæiske Økonomiske Samarbejdsområde (EØS), og som bekræfter, at produktet opfylder EU's krav til sundhed, sikkerhed og miljøbeskyttelse. ↩