Har du nogensinde oplevet en pludselig fejl i et pneumatisk system, som fik hele din produktionslinje til at gå i stå? Det er du ikke alene om. Selv veldesignede pneumatiske systemer kan svigte på uventede måder, især når de udsættes for ekstreme forhold eller usædvanlige driftsparametre. Hvis du forstår de grundlæggende årsager til disse fejl, kan du implementere forebyggende foranstaltninger, før katastrofen indtræffer.

Denne analyse af tre katastrofale fejl på pneumatiske cylindre - afmagnetisering af magnetkoblinger i et halvlederproduktionsmiljø, skørhed i tætninger under arktiske driftsforhold og løsning af befæstelser på grund af højfrekvente vibrationer i en stempelpresse - viser, at tilsyneladende mindre miljøfaktorer kan udvikle sig til komplette systemfejl. Ved at implementere korrekt tilstandsovervågning, materialevalg og sikkerhedsprotokoller for befæstelseselementer kunne disse fejl være blevet forhindret, hvilket ville have sparet hundredtusindvis af dollars i nedetid og reparationer.

Lad os undersøge disse fejl i detaljer for at uddrage værdifulde erfaringer, der kan hjælpe dig med at undgå lignende katastrofer i din virksomhed.

Indholdsfortegnelse

- Hvordan lukkede magnetisk koblingsafmagnetisering en halvlederfabrik ned?

- Hvad forårsagede katastrofal forseglingssvigt under arktiske forhold?

- Hvorfor førte højfrekvente vibrationer til kritiske fejl i befæstelser?

- Konklusion: Implementering af forebyggende foranstaltninger

- Ofte stillede spørgsmål om fejl på pneumatiske cylindre

Hvordan lukkede magnetisk koblingsafmagnetisering en halvlederfabrik ned?

En førende halvlederproducent oplevede en katastrofal systemfejl, da en magnetisk koblet stangløs cylinder i et waferhåndteringssystem pludselig mistede positioneringsevnen, hvilket resulterede i en kollision, der beskadigede flere $250.000 siliciumwafere og forårsagede 36 timers produktionsstop.

Grundårsagsanalysen afslørede, at magnetkoblingen i den stangløse cylinder var blevet delvist afmagnetiseret efter at være blevet udsat for et uventet elektromagnetisk felt, der blev genereret under vedligeholdelse af udstyr i nærheden. Den gradvise svækkelse af magnetfeltet blev ikke opdaget, før den nåede en kritisk tærskel, hvor koblingen ikke længere kunne opretholde korrekt indgreb under normale accelerationsbelastninger, hvilket forårsagede den katastrofale positioneringsfejl.

Tidslinje og undersøgelse af hændelsen

| Tid | Begivenhed | Observationer | Foretagne handlinger |

|---|---|---|---|

| Dag 1, 08:30 | Vedligeholdelse begynder på nærliggende ionimplantationsudstyr | Normal drift af waferhåndteringssystemet | Rutinemæssige vedligeholdelsesprocedurer |

| Dag 1, kl. 10.15 | Stærkt elektromagnetisk felt genereret under fejlfinding af implanter | Ingen umiddelbar effekt bemærket | Fortsat vedligeholdelse |

| Dag 1-7 | Gradvis afmagnetisering af stangløs cylinderkobling | Lejlighedsvise positionsfejl (tilskrives software) | Rekalibrering af software |

| Dag 7, 14:22 | Komplet koblingssvigt | Wafer carrier bevæger sig ukontrolleret | Nødnedlukning |

| Dag 7, 14:23 | Kollision med tilstødende udstyr | Flere wafere beskadiget | Produktionsstop |

| Dag 7-9 | Undersøgelse og reparationer | Grundårsag identificeret | Genoprettelse af systemet |

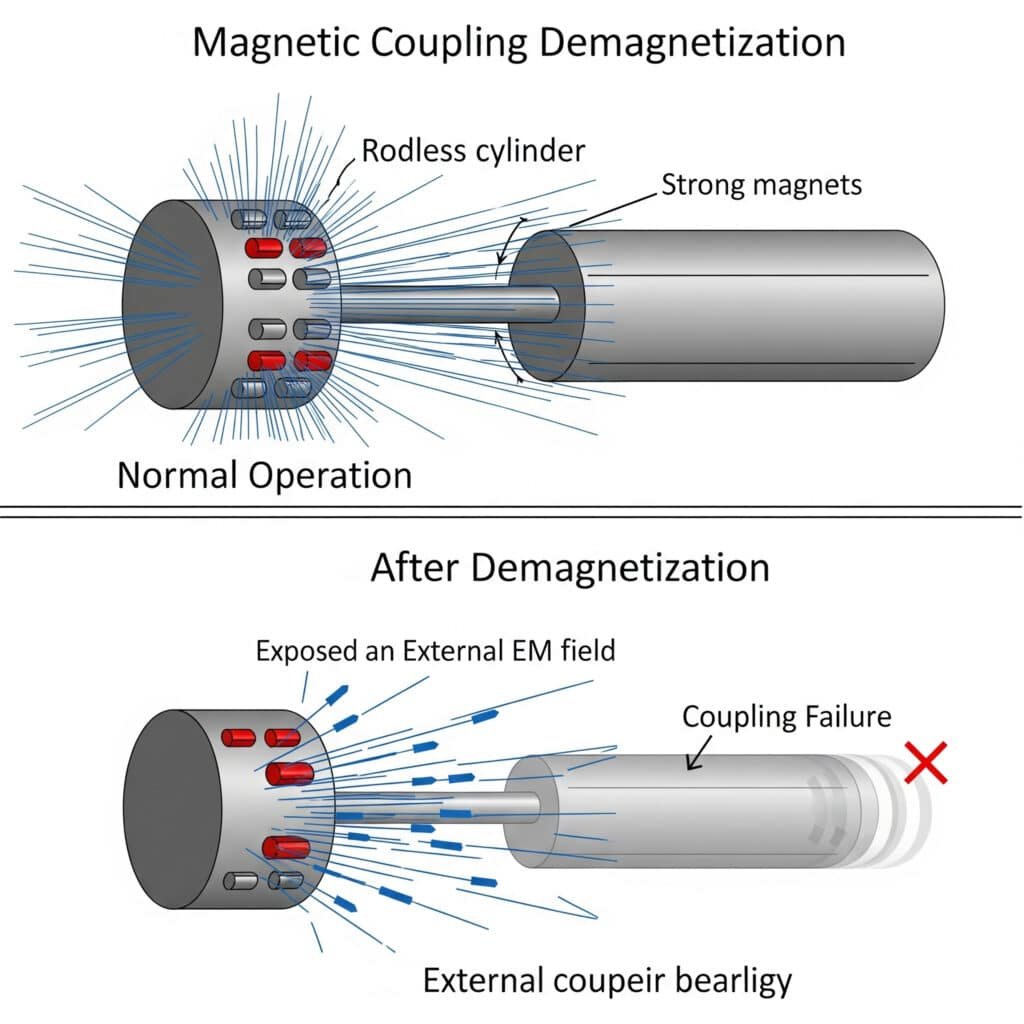

Grundlæggende om magnetisk kobling

Magnetisk koblede stangløse cylindre bruger permanente magneter til at overføre kraft gennem en ikke-magnetisk barriere, hvilket eliminerer behovet for dynamiske tætninger, samtidig med at der opretholdes en hermetisk adskillelse mellem det indvendige stempel og den udvendige slæde.

Kritiske designelementer

Design af magnetiske kredsløb

- Permanent magnetmateriale (typisk NdFeB eller SmCo1)

- Optimering af magnetisk fluxbane

- Polarrangement for maksimal koblingskraft

- Overvejelser om afskærmningKarakteristik af koblingskraft

- Statisk holdekraft: 200-400N (typisk for halvlederapplikationer)

- Dynamisk kraftoverførsel: 70-80% af statisk kraft

- Kraft-forskydningskurve: Ikke-lineær med kritisk brudpunkt

- Temperaturfølsomhed: -0,12% pr. °C (typisk for NdFeB-magneter)Fejlmekanismer

- Afmagnetisering på grund af eksterne felter

- Termisk afmagnetisering

- Mekanisk stød, der forårsager momentan afkobling

- Nedbrydning af materialer over tid

Analyse af grundlæggende årsager

Undersøgelsen afslørede flere medvirkende faktorer:

Primære faktorer

Elektromagnetisk interferens

- Kilde: Fejlfinding med ionimplanter genererede et 0,3T-felt

- Nærhed: Feltstyrke ved cylinderens placering anslået til 0,15T

- Varighed: Ca. 45 minutters intermitterende eksponering

- Feltorientering: Delvist på linje med afmagnetiseringsretningen for NdFeB-magneterValg af magnetisk materiale

- Materiale: NdFeB-magneter i klasse N42, der bruges i koblingen

– Intrinsisk koercivitet (Hci)2: 11 kOe (lavere end alternative SmCo-muligheder)

- Driftspunkt: Designet med utilstrækkelig margin mod afmagnetisering

- Mangel på ekstern magnetisk afskærmningOvervågning af mangler

- Ingen overvågning af magnetisk feltstyrke

- Trenden for positionsfejl er ikke implementeret

- Force margin-test er ikke en del af den forebyggende vedligeholdelse

- Manglende protokoller for EMI-eksponering under vedligeholdelse

Sekundære faktorer

Mangler i vedligeholdelsesproceduren

- Ingen meddelelse om potentiel EMI-generering

- Ingen krav til isolering af udstyr

- Manglende kontrol efter vedligeholdelse

- Utilstrækkelig forståelse af magnetisk følsomhedSvagheder i systemdesignet

- Ingen overflødig positionsbekræftelse

- Utilstrækkelige evner til at opdage fejl

- Manglende overvågning af kraftmargen

- Ingen indikatorer for eksponering for magnetfelt

Rekonstruktion og analyse af fejl

Gennem detaljerede analyser og laboratorietest blev fejlsekvensen rekonstrueret:

Progression af afmagnetisering

| Eksponeringstid | Anslået feltstyrke | Reduktion af koblingskraft | Observerbare effekter |

|---|---|---|---|

| Indledende | 0 T | 0% (350N nominelt) | Normal drift |

| 15 minutter | 0,15 T intermitterende | 5-8% | Kan ikke spores under drift |

| 30 minutter | 0,15 T intermitterende | 12-15% | Mindre positionsfejl ved maksimal acceleration |

| 45 minutter | 0,15 T intermitterende | 18-22% | Mærkbar positionsforsinkelse under belastning |

| Dag 7 | Kumulativ effekt | 25-30% | Under kritisk grænse for drift |

Laboratorietest bekræftede, at eksponering for felter på 0,15T kunne forårsage delvis afmagnetisering af N42 NdFeB-magneter, når de var orienteret ugunstigt i forhold til magnetiseringsretningen. Den kumulative effekt af flere eksponeringer forringede den magnetiske ydeevne yderligere, indtil koblingskraften faldt til under det minimum, der kræves for pålidelig drift.

Korrigerende handlinger implementeret

Efter denne hændelse gennemførte halvlederproducenten flere korrigerende handlinger:

Umiddelbare rettelser

- Udskiftede alle magnetiske koblinger med SmCo-magneter af højere kvalitet (Hci > 20 kOe)

- Tilføjet magnetisk afskærmning til stangløse cylindre

- Implementeret EMI-overvågning under vedligeholdelsesaktiviteter

- Etablerede udelukkelseszoner under vedligeholdelsesprocedurer med høj EMIForbedringer af systemet

- Tilføjet overvågning af magnetisk koblingskraft i realtid

- Implementeret analyse af tendens til positionsfejl

- Installerede EMI-eksponeringsindikatorer på følsomt udstyr

- Forbedrede systemer til registrering og forebyggelse af kollisionerProceduremæssige ændringer

- Udviklet omfattende EMI-styringsprotokoller

- Implementerede kontrolprocedurer efter vedligeholdelse

- Oprettet krav til koordinering af vedligeholdelse

- Forbedret uddannelse af personale i sårbarheder i magnetsystemerLangsigtede foranstaltninger

- Redesignede kritiske systemer med redundant positionsbekræftelse

- Etableret regelmæssig test af magnetisk koblingsstyrke

- Udviklet forebyggende vedligeholdelsesprotokoller baseret på koblingens ydeevne

- Oprettede en database med EMI-følsomme komponenter til vedligeholdelsesplanlægning

Erfaringer, der er gjort

Denne sag fremhæver flere vigtige erfaringer for design og vedligeholdelse af pneumatiske systemer:

Overvejelser om materialevalg

- Der skal vælges magnetiske materialer med passende koercivitet til miljøet

- Omkostningsbesparelser på magnetiske materialer kan føre til betydelig sårbarhed

- Miljøeksponering skal tages i betragtning ved valg af materiale

- Sikkerhedsmarginer bør tage højde for de værst tænkelige eksponeringsscenarierKrav til overvågning

- Subtil nedbrydning kan forekomme uden tydelige symptomer

- Trendanalyse er afgørende for at opdage gradvise ændringer i ydeevnen

- Kritiske parametre skal overvåges direkte, ikke udledes

- Der bør etableres tidlige advarselsindikatorer for vigtige fejltilstandeVedligeholdelsesprotokollens betydning

- Vedligeholdelsesaktiviteter på ét system kan påvirke tilstødende systemer

- EMI-generering bør behandles som en betydelig fare

- Kommunikation mellem vedligeholdelsesteams er afgørende

- Verifikationsprocedurer skal bekræfte systemets integritet efter nærliggende vedligeholdelse

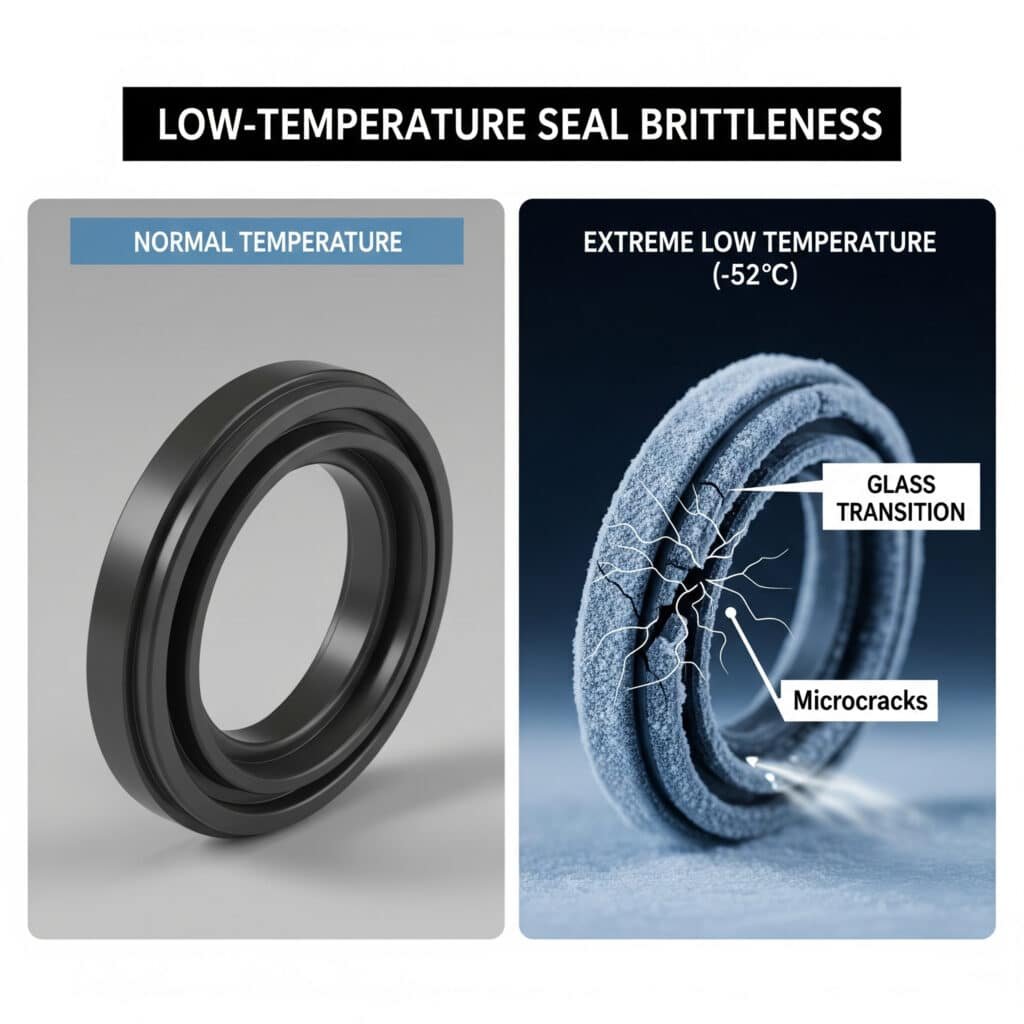

Hvad forårsagede katastrofal forseglingssvigt under arktiske forhold?

Et olieefterforskningsselskab i det nordlige Alaska oplevede flere samtidige fejl i pneumatiske positioneringscylindre, der styrede kritiske rørledningsventiler under en uventet kuldeperiode, hvilket resulterede i et nødstop, der kostede ca. $2,1 millioner i tabt produktion.

Den retsmedicinske analyse afslørede, at cylinderpakningerne var blevet skøre og revnede ved de uventet lave temperaturer (-52 °C), langt under deres nominelle driftstemperatur på -40 °C. Standardtætningerne af nitril (NBR) gennemgik glasovergang3 ved disse ekstreme temperaturer, mistede elasticitet og udviklede mikrorevner, der hurtigt forplantede sig under drift. Situationen blev forværret af utilstrækkelige forebyggende vedligeholdelsesprocedurer i koldt vejr, som ikke identificerede den forværrede tætningstilstand.

Tidslinje og undersøgelse af hændelsen

| Tid | Begivenhed | Temperatur | Observationer |

|---|---|---|---|

| Dag 1, kl. 18:00 | Vejrudsigten er opdateret | -45°C forudsagt | Normal drift |

| Dag 2, 02:00 | Temperaturen falder hurtigt | -48°C | Ingen umiddelbare problemer |

| Dag 2, kl. 06:00 | Temperaturen når minimum | -52°C | De første forseglingsfejl begynder |

| Dag 2, 07:30 | Flere fejl på ventilaktuatorer | -51°C | Nødprocedurer igangsat |

| Dag 2, 08:15 | Systemnedlukning gennemført | -50°C | Produktion indstillet |

| Dag 2-4 | Undersøgelse og reparationer | -45°C til -40°C | Midlertidige opvarmede kabinetter installeret |

Tætningsmaterialers egenskaber og temperatureffekter

De defekte tætninger var standardnitril (NBR) med et producentspecificeret driftsområde på -40 °C til +100 °C, som ofte bruges i industrielle pneumatiske applikationer.

Kritiske materielle overgange

| Materiale | Glasovergangstemperatur | Skørhedstemperatur | Anbefalet min. Driftstemperatur | Faktisk driftsområde |

|---|---|---|---|---|

| Standard NBR (mislykkede tætninger) | -35°C til -20°C | -40°C | -30°C | -40°C til +100°C (producentens specifikationer) |

| NBR til lav temperatur | -45°C til -35°C | -50°C | -40°C | -40°C til +85°C |

| HNBR | -30°C til -15°C | -35°C | -25°C | -25°C til +150°C |

| FKM (Viton) | -20°C til -10°C | -25°C | -15°C | -15°C til +200°C |

| Silikone | -65°C til -55°C | -70°C | -55°C | -55°C til +175°C |

| PTFE | -73°C (krystallinsk overgang) | Ikke relevant | -70°C | -70°C til +250°C |

Resultater af fejlanalyse

En detaljeret undersøgelse af de defekte tætninger afslørede flere problemer:

Primære fejlmekanismer

Materiale Glasovergang

- NBR-polymerkæder mistede mobilitet under glasovergangstemperaturen

- Materialets hårdhed er øget fra Shore A 70 til Shore A 90+.

- Elasticitet reduceret med ca. 95%

- Genopretning af kompressionssæt faldt til næsten nulDannelse og udbredelse af mikrorevner

- Indledende mikrorevner dannes i områder med høj belastning (tætningslæber, hjørner)

- Revneudbredelse accelereres under dynamisk bevægelse

- Sprød brudmekanik dominerede fejltilstand

- Sprækkenetværk skabte lækageveje gennem tætningens tværsnitEffekter af tætningsgeometri

- Skarpe hjørner i tætningsdesignet skabte spændingskoncentrationspunkter

- Utilstrækkelig kirtelvolumen forhindrede tilpasning til termisk sammentrækning

- Overdreven kompression i statisk tilstand øger skørhedspåvirkningen

- Utilstrækkelig støtte tillod overdreven deformation under trykBidrag fra smøremiddel

- Standard pneumatisk smøremiddel blev meget tyktflydende ved lav temperatur

- Stivning af smøremiddel øger friktion og mekanisk belastning

- Utilstrækkelig smørefordeling på grund af øget viskositet

- Mulig krystallisering af smøremiddel skaber slibende forhold

Resultater af materialeanalyse

Laboratorietest af de defekte tætninger bekræftede det:

Ændringer i fysiske egenskaber

- Shore A-hårdhed: Øget fra 70 (stuetemperatur) til 92 (-52°C)

- Forlængelse ved brud: Faldet fra 350% til <30%

- Kompressionssæt: Øget fra 15% til >80%

- Trækstyrke: Reduceret med ca. 40%Mikroskopisk undersøgelse

- Omfattende netværk af mikrorevner i hele tætningens tværsnit

- Sprøde brudflader med minimal deformation

- Bevis for materialesprødhed på molekylært niveau

- Krystallinske områder dannet i normalt amorf polymerstrukturKemisk analyse

- Ingen tegn på kemisk nedbrydning eller angreb

- Normale aldringsindikatorer inden for det forventede område

- Ingen forurening fundet

- Polymersammensætning matchede specifikationer

Analyse af grundlæggende årsager

Undersøgelsen identificerede flere medvirkende faktorer:

Primære faktorer

Utilstrækkeligt materialevalg

- NBR-tætninger specificeret ud fra standardkataloger

- Temperaturmargin utilstrækkelig til arktiske forhold

- Ingen hensyntagen til glasovergangseffekter

- Omkostningsovervejelser prioriteres over ekstreme miljøforholdMangler i vedligeholdelsesprogrammet

- Ingen specifikke inspektionsprotokoller for koldt vejr

- Forseglingens tilstand overvåges ikke for temperaturrelateret nedbrydning

- Ingen hårdhedstest inkluderet i vedligeholdelsesprocedurer

- Utilstrækkelig strategi for reservedele til ekstreme vejrforholdBegrænsninger i systemdesignet

- Ingen opvarmning af kritiske pneumatiske komponenter

- Utilstrækkelig isolering til termisk beskyttelse

- Udsat installationssted med maksimal kuldeeksponering

- Ingen temperaturovervågning på komponentniveau

Sekundære faktorer

Operationel praksis

- Fortsat drift på trods af, at temperaturgrænserne nærmer sig

- Ingen driftsjusteringer for ekstrem kulde (reduceret cyklus osv.)

- Utilstrækkelig reaktion på vejrudsigten

- Begrænset operatørbevidsthed om temperaturrelaterede fejlrisiciHuller i risikovurderingen

- Scenarie med ekstrem kulde ikke tilstrækkeligt behandlet i FMEA

- Overdreven afhængighed af producentens specifikationer

- Utilstrækkelig testning under faktiske miljøforhold

- Mangel på erfaringsudveksling i branchen om fejl i koldt vejr

Korrigerende handlinger implementeret

Efter denne hændelse gennemførte virksomheden omfattende forbedringer:

Umiddelbare rettelser

- Udskiftede alle tætninger med silikoneforbindelser, der er klassificeret til -60 °C

- Installerede opvarmede kabinetter til kritiske ventilaktuatorer

- Implementeret temperaturovervågning på komponentniveau

- Udviklet nødprocedurer for ekstrem kuldeForbedringer af systemet

- Redesignede pakdåser for at imødekomme termisk sammentrækning

- Ændret tætningsgeometri for at eliminere spændingskoncentrationspunkter

- Udvalgte smøremidler til lave temperaturer ned til -60 °C

- Tilføjet redundante aktiveringssystemer til kritiske ventilerProceduremæssige ændringer

- Etablerede temperaturbaserede vedligeholdelsesprotokoller

- Implementeret test af tætningshårdhed i koldt vejr

- Oprettede procedurer for forberedelse før vinteren

- Udviklede driftsbegrænsninger baseret på temperaturLangsigtede foranstaltninger

- Gennemført omfattende sårbarhedsvurdering for koldt vejr

- Etableret program for materialetest under arktiske forhold

- Udviklet forbedrede specifikationer for komponenter til ekstreme miljøer

- Oprettede et program for vidensdeling med andre arktiske operatører

Erfaringer, der er gjort

Denne sag fremhæver flere vigtige overvejelser for pneumatiske applikationer i koldt vejr:

Materialevalg og kritikalitet

- Producentens temperaturangivelser inkluderer ofte minimale sikkerhedsmarginer

- Glasovergangstemperatur er mere relevant end absolut minimumsklassificering

- Materialeegenskaber ændrer sig dramatisk nær overgangstemperaturer

- Applikationsspecifik test er afgørende for kritiske komponenterDesign til ekstreme miljøer

- Worst-case-scenarier skal indeholde passende sikkerhedsmarginer

- Termisk beskyttelse bør integreres i systemdesignet

- Overvågning på komponentniveau er afgørende for tidlig opdagelse

- Redundans bliver mere kritisk i ekstreme miljøerKrav til tilpasning af vedligeholdelse

- Standardvedligeholdelsesprocedurer kan være utilstrækkelige under ekstreme forhold

- Tilstandsovervågning skal tilpasses miljømæssige udfordringer

- Forebyggende udskiftningsstrategier bør tage højde for miljømæssige stressfaktorer

- Specialiserede inspektionsteknikker kan være nødvendige i ekstreme miljøer

Hvorfor førte højfrekvente vibrationer til kritiske fejl i befæstelser?

En højhastigheds metalstansning oplevede en katastrofal fejl, da en pneumatisk cylinder løsnede sig fra sit monteringsbeslag under drift, hvilket forårsagede betydelig skade på pressen og resulterede i 4 dages produktionsstop med reparationsomkostninger på over $380.000.

Undersøgelsen fastslog, at højfrekvente vibrationer4 (175-220 Hz), der blev genereret ved stansningen, havde forårsaget systematisk løsning af cylinderens monteringsbolte på trods af tilstedeværelsen af standard låseskiver. Metallurgiske analyser viste, at vibrationerne skabte cyklisk relativ bevægelse mellem boltens gevind og monteringsfladerne, hvilket gradvist overvandt låsefunktionerne og gjorde det muligt for fastgørelseselementerne at rotere løst i løbet af ca. 2,3 millioner pressecyklusser.

Tidslinje og undersøgelse af hændelsen

| Tid | Begivenhed | Antal cyklusser | Observationer |

|---|---|---|---|

| Installation | Ny cylinder monteret | 0 | Korrekt tilspændingsmoment (65 Nm) |

| Uge 1-6 | Normal drift | 0-1,5 mio. cyklusser | Ingen synlige problemer |

| Uge 7 | Inspektion af vedligeholdelse | 1,7 mio. cyklusser | Ingen løsning opdaget visuelt |

| Uge 8, dag 3 | Operatøren rapporterer støj | 2,1 mio. cyklusser | Vedligeholdelse planlagt til weekenden |

| Uge 8, dag 5 | Katastrofale fejl | 2,3 mio. cyklusser | Cylinderen løsner sig under drift |

| Uge 8-9 | Undersøgelse og reparationer | N/A | Analyse af grundårsager udført |

Vibration og fastgørelsesdynamik

Stansepressen arbejdede med 180 slag i minuttet (3 Hz), men påvirkningen fra stansearbejdet skabte højfrekvente vibrationskomponenter:

Vibrationsegenskaber

| Frekvenskomponent | Amplitude | Kilde | Effekt på fastgørelseselementer |

|---|---|---|---|

| 3 Hz | 0.8g | Grundlæggende pressecyklus | Minimalt potentiale for at løsne sig |

| 15-40 Hz | 1.2-1.5g | Maskinens strukturelle resonans | Moderat potentiale for at løsne sig |

| 175-220 Hz | 3.5-4.2g | Stempelpåvirkning | Alvorligt potentiale for at løsne sig |

| 350-500 Hz | 0.5-0.8g | Harmonik | Moderat potentiale for at løsne sig |

Analyse af fastgørelsessystemer

Det mislykkede monteringssystem brugte M12 klasse 8.8 bolte med delte låseskiver, strammet til 65 Nm:

Konfiguration af fastgørelseselementer

| Komponent | Specifikation | Tilstand efter fejl | Begrænsning af design |

|---|---|---|---|

| Bolte | M12 x 1,75, klasse 8.8 | Gevindslitage, ingen deformation | Utilstrækkelig fastholdelse af forspænding |

| Låseskiver | Splitring, fjederstål | Delvist fladtrykt, reduceret spænding | Utilstrækkelig til højfrekvente vibrationer |

| Monteringshuller | 13 mm frigangshuller | Forlængelse fra bevægelse | Overdreven frihøjde |

| Monteringsoverflade | Bearbejdet stål | Fretting-korrosion5 synlig | Utilstrækkelig friktion |

| Tråd Engagement | 18 mm (1,5 × diameter) | Tilstrækkelig | Ikke en medvirkende faktor |

Undersøgelse af fejlmekanisme

En detaljeret analyse afslørede en klassisk vibrationsinduceret løsrivelsesproces:

Løsning af progression

Udgangstilstand

- Korrekt forspænding påført (ca. 45 kN)

- Låseskive komprimeret med tilstrækkelig spænding

- Statisk friktion er tilstrækkelig til at forhindre rotation

- Gevindfriktion fordelt på indgrebne gevindNedbrydning i de tidlige stadier

- Højfrekvente vibrationer forårsager mikroskopisk tværgående bevægelse

- Tværgående bevægelse skaber momentan reduktion af forspænding

- Momentan forspændingsreduktion tillader minimal gevindrotation

- Låseskivens spænding aftager gradvistProgressiv løsnelse

- Akkumuleret mikrorotation reducerer forspænding

- Reduceret forspænding øger den tværgående bevægelses amplitude

- Øget bevægelse fremskynder løsningshastigheden

- Låseskivens effektivitet mindskes, når den bliver fladereEndelig fiasko

- Forspænding falder til under kritisk grænse

- Grov bevægelse begynder mellem sammenføjede komponenter

- Hurtig endelig løsning opstår

- Fuldstændig frigørelse af fastgørelseselementet

Analyse af grundlæggende årsager

Undersøgelsen identificerede flere medvirkende faktorer:

Primære faktorer

Utilstrækkeligt valg af befæstelse

- Delte låseskiver er ineffektive mod højfrekvente vibrationer

- Ingen sekundær låsemekanisme implementeret

- Utilstrækkelig forspænding til vibrationsmiljø

- Kun afhængighed af friktionsbaseret låsningVibrationsegenskaber

- Højfrekvente komponenter overskred låseskivens kapacitet

- Tværgående vibrationer på linje med løsningsretningen

- Resonansforstærkning på monteringsstedet

- Kontinuerlig drift uden vibrationsovervågningMangler i vedligeholdelsesprogrammet

- Kun visuel inspektion er utilstrækkelig til at opdage tidlig løsrivelse

- Ingen kontrol af drejningsmoment under vedligeholdelse

- Utilstrækkeligt vibrationsovervågningsprogram

- Ingen forebyggende vedligeholdelse af befæstelsessystemer

Sekundære faktorer

Begrænsninger i designet

- Cylinderens monteringssted udsættes for maksimal vibration

- Utilstrækkelig strukturel dæmpning

- Ingen vibrationsisolering implementeret

- Monteringsbeslagets design forstærker vibrationerInstallationspraksisser

- Der er ikke brugt gevindsikring

- Standardmoment anvendes uden hensyntagen til vibrationer

- Ingen mærker til visuel registrering af løshed

- Inkonsekvent procedure for påføring af drejningsmoment

Laboratorietest og verifikation

For at bekræfte fejlmekanismen blev der udført laboratorietest:

Testresultater

| Testbetingelser | Løsningens begyndelse | Fuldstændig løsning | Observationer |

|---|---|---|---|

| Standardkonfiguration (som mislykkedes) | 15.000-20.000 cyklusser | 45.000-55.000 cyklusser | Progressivt løsningsmønster matchede feltfejl |

| Med gevindsikringsmasse | >200.000 cyklusser | Ikke nået i test | Betydelig forbedring, lidt tab af forspænding |

| Med Nord-Lock-skiver | >500.000 cyklusser | Ikke nået i test | Minimalt tab af forspænding |

| Med gældende drejningsmoment for møtrikker | >500.000 cyklusser | Ikke nået i test | Konsekvent vedligeholdelse af forspænding |

| Med sikkerhedswire | >100.000 cyklusser | 350.000-400.000 cyklusser | Forsinket, men endelig fiasko |

Korrigerende handlinger implementeret

Efter denne hændelse gennemførte virksomheden omfattende forbedringer:

Umiddelbare rettelser

- Udskiftede alle cylinderens monteringsbeslag med Nord-Lock-skiver

- Anvendt mellemstærk gevindlåsemasse

- Øget fastgørelsesstørrelse til M16 (større forspændingskapacitet)

- Implementeret tilspændingsmetode med moment plus vinkelForbedringer af systemet

- Tilføjet vibrationsisolerende ophæng til cylindre

- Redesignede monteringsbeslag for øget stivhed

- Implementerede dobbelte fastgørelsessystemer til kritiske komponenter

- Tilføjede vidnemærker til visuel registrering af løsrivelseProceduremæssige ændringer

- Etableret regelmæssigt program for momentverifikation

- Implementeret vibrationsovervågning på kritiske steder

- Skabte specifikke protokoller for inspektion af befæstelser

- Udviklet omfattende retningslinjer for valg af befæstelseselementerLangsigtede foranstaltninger

- Udførte vibrationsanalyse af alle pneumatiske systemer

- Etableret fastener-database med applikationsspecifikke valg

- Implementeret ultralydsovervågning af boltspænding for kritiske befæstelseselementer

- Udviklet træningsprogram om vibrationsresistent fastgørelse

Erfaringer, der er gjort

Denne sag fremhæver flere vigtige overvejelser for pneumatiske systemer i miljøer med høje vibrationer:

Valg af befæstelse er kritisk

- Standard låseskiver er ineffektive mod højfrekvente vibrationer

- Korrekte låsemekanismer skal tilpasses vibrationsegenskaberne

- Forspænding alene er ikke nok til at modstå vibrationer

- Redundante låsemetoder bør overvejes til kritiske applikationerKrav til håndtering af vibrationer

- Højfrekvente komponenter bliver ofte overset i vibrationsanalyser

- Tværgående vibrationer er særligt farlige for fastgørelseselementer med gevind

- Vibrationsisolering bør overvejes for følsomme komponenter

- Resonanseffekter kan forstærke vibrationer på bestemte stederOvervejelser om inspektion og vedligeholdelse

- Visuel inspektion alene kan ikke opdage løshed i et tidligt stadie

- Kontrol af momentet er afgørende for vibrationsudsatte befæstelser

- Vidnemærker giver enkel, men effektiv overvågning

- Forudsigende teknologier (ultralyd, termisk) kan opdage løsrivelse før svigt

Konklusion: Implementering af forebyggende foranstaltninger

Disse tre casestudier fremhæver, hvordan tilsyneladende mindre miljøfaktorer - elektromagnetiske felter, ekstreme temperaturer og højfrekvente vibrationer - kan føre til katastrofale fejl i pneumatiske systemer. Ved at forstå disse fejlmekanismer kan ingeniører og vedligeholdelsespersonale implementere effektive forebyggende foranstaltninger.

Vigtige forebyggende strategier

Forbedret materialevalg

- Vælg materialer med passende egenskaber til det aktuelle driftsmiljø

- Overvej worst-case-scenarier i materialespecifikationer

- Implementer sikkerhedsmarginer ud over producentens vurderinger

- Valider materialets ydeevne gennem applikationsspecifikke testsForbedrede overvågningssystemer

- Implementer tilstandsovervågning for kritiske parametre

- Etabler trendanalyse for at opdage gradvis forringelse

- Udnyt forudsigelige teknologier til tidlig opdagelse af fejl

- Overvåg miljøforholdene på komponentniveauOmfattende vedligeholdelsesprotokoller

- Udvikl miljøspecifikke vedligeholdelsesprocedurer

- Gennemfør regelmæssig verifikation af kritiske komponenter

- Fastlæg klare acceptkriterier for fortsat drift

- Opret reaktionsprotokoller for ekstreme miljøforholdRobust designpraksis

- Design til ekstreme miljøer med passende marginaler

- Implementer redundans for kritiske funktioner

- Overvej fejltilstande ud over normale driftsforhold

- Valider design gennem test under faktiske forhold

Ved at anvende disse erfaringer kan designere af pneumatiske systemer og vedligeholdelsesfolk forbedre pålideligheden betydeligt og forhindre dyre fejl, selv i de mest udfordrende driftsmiljøer.

Ofte stillede spørgsmål om fejl på pneumatiske cylindre

Hvor ofte skal magnetiske koblinger testes for feltstyrke?

Til ikke-kritiske anvendelser er en årlig test typisk tilstrækkelig. Til kritiske anvendelser, især i miljøer, hvor der kan være elektromagnetiske felter, anbefales det at teste hvert kvartal. Alle vedligeholdelsesaktiviteter, der involverer elektrisk udstyr inden for 5 meter fra magnetiske koblinger, bør udløse yderligere verifikationstest. Implementering af enkle feltstyrkeindikatorer, der skifter farve, når de udsættes for potentielt skadelige felter, kan give kontinuerlig overvågning mellem formelle tests.

Hvilke tætningsmaterialer er bedst til applikationer med ekstremt lave temperaturer?

Til brug ved ekstremt lave temperaturer (under -40 °C) anbefales silikone, PTFE eller specielt formulerede lavtemperaturelastomerer som LTFE (lavtemperaturfluorelastomer). Silikone bevarer fleksibiliteten ned til ca. -55 °C, mens PTFE forbliver funktionelt ned til -70 °C. Under de mest ekstreme forhold kan specialfremstillede forbindelser som perfluorelastomerer med særlige blødgørere fungere ned til -65 °C. Kontroller altid glasovergangstemperaturen (Tg) i stedet for udelukkende at stole på producentens angivne minimumstemperatur, og indfør en sikkerhedsmargin på mindst 10 °C under den forventede minimumstemperatur.

Hvad er de mest effektive fastgørelsesmetoder til højvibrationsmiljøer?

I miljøer med høje vibrationer er mekaniske låsesystemer, der ikke kun er afhængige af friktion, mest effektive. Nord-Lock-skiver, som bruger kilelåseprincipper, giver fremragende modstandsdygtighed over for vibrationsløsning. Gængse momentmøtrikker (med nylonindsatser eller deformerede gevind) fungerer også godt. Til kritiske anvendelser giver en kombineret tilgang med både mekanisk låsning (Nord-Lock-skiver) og kemisk låsning (mellemstærk gevindlåsning) den højeste pålidelighed. Sikkerhedstråd er effektiv til fastgørelseselementer, der ikke fjernes ofte, mens fligskiver kan være passende til anvendelser med lavere vibrationer. Standard splitlockskiver bør aldrig bruges i miljøer med høje vibrationer.

-

Giver en teknisk sammenligning af neodymium- (NdFeB) og samarium-kobolt- (SmCo) sjældne jordarters magneter, der beskriver deres forskelle i magnetisk styrke, temperaturstabilitet og modstandsdygtighed over for afmagnetisering. ↩

-

Forklarer begrebet intrinsisk koercivitet (Hci), et materiales iboende evne til at modstå afmagnetisering fra et eksternt magnetfelt, hvilket er en kritisk parameter for valg af magnet i miljøer med høj EMI. ↩

-

Giver en videnskabelig forklaring på glasovergangstemperaturen (Tg), det punkt, hvor en amorf polymer skifter fra en hård, glasagtig tilstand til en blød, gummiagtig tilstand, hvilket er afgørende for at bestemme en forseglings præstationsgrænse ved lav temperatur. ↩

-

Beskriver mekanikken i, hvordan tværgående vibrationer kan få gevindbefæstelser til at løsne sig selv, ofte med henvisning til Junker-testen, en standardmetode til at evaluere sikkerheden af boltesamlinger under dynamiske belastninger. ↩

-

Beskriver mekanismen for frettingkorrosion, en form for slid- og korrosionsskade, der opstår ved grænsefladen mellem to kontaktflader, der udsættes for små, gentagne gnidningsbevægelser, ofte forårsaget af vibrationer. ↩