Produktionslinjer stopper uventet. Ingeniører kæmper for at løse mystiske pneumatiske fejl. De fleste mennesker forstår aldrig den simple fysik, der driver moderne automatisering.

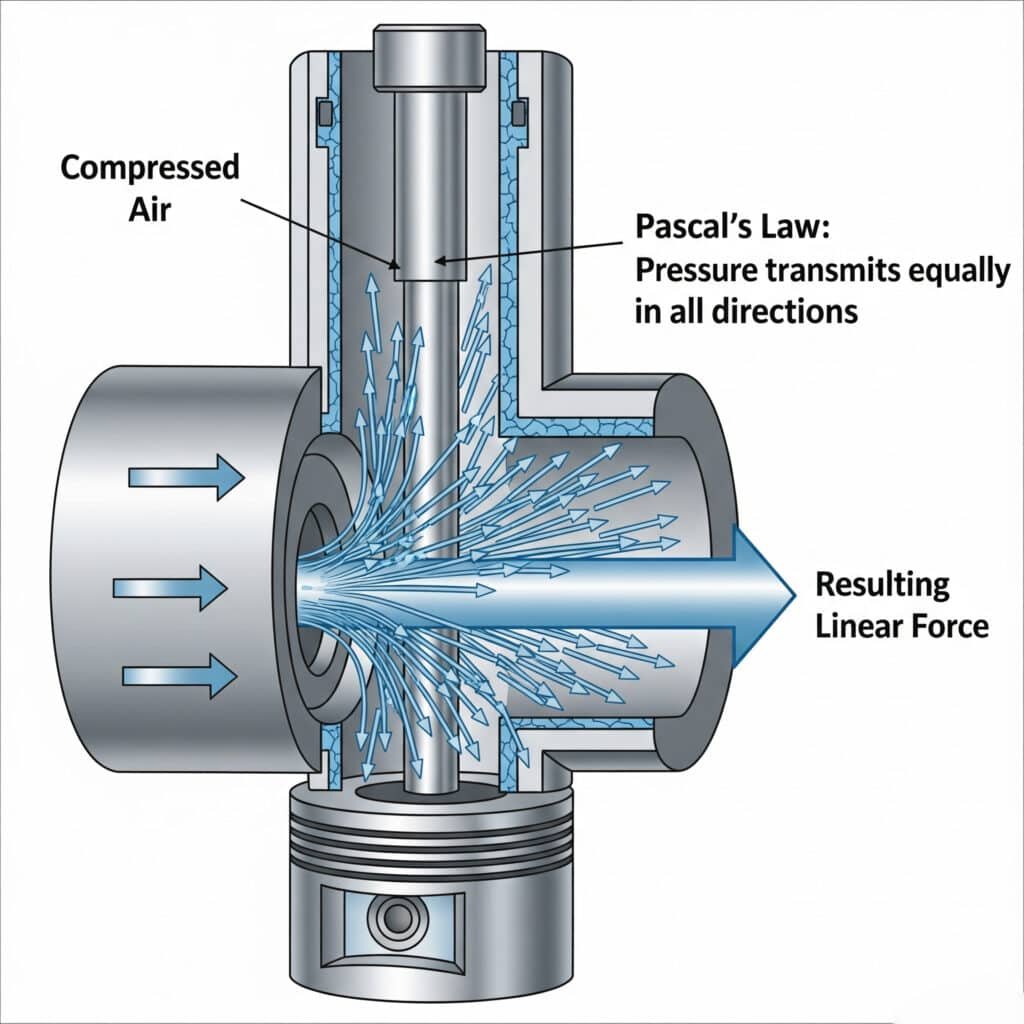

Princippet for pneumatiske cylindre bygger på Pascals lov, hvor tryklufttryk virker lige meget i alle retninger i et forseglet kammer og skaber lineær kraft, når trykforskellen bevæger et stempel gennem cylinderens hul.

Sidste år besøgte jeg Sarah, en vedligeholdelsesleder på en bilfabrik i Texas. Hendes team udskiftede pneumatiske cylindre med få ugers mellemrum uden at forstå, hvorfor de fejlede. Jeg brugte to timer på at forklare de grundlæggende principper, og hendes fejlrate faldt med 80% i løbet af en måned. At forstå de grundlæggende principper ændrede alt.

Indholdsfortegnelse

- Hvad er Pascals lov, og hvordan gælder den for pneumatiske cylindre?

- Hvordan skaber lufttryk lineær bevægelse?

- Hvad er de vigtigste komponenter, der får pneumatiske cylindre til at fungere?

- Hvordan adskiller enkeltvirkende og dobbeltvirkende cylindre sig fra hinanden?

- Hvilken rolle spiller tætninger og ventiler i cylinderdrift?

- Hvordan beregner man kraft, hastighed og luftforbrug?

- Hvad er fordelene og begrænsningerne ved pneumatisk kraft?

- Hvordan påvirker miljøfaktorer den pneumatiske cylinders ydeevne?

- Hvilke almindelige problemer opstår, og hvordan forebygger man dem?

- Konklusion

- Ofte stillede spørgsmål om principper for pneumatiske cylindre

Hvad er Pascals lov, og hvordan gælder den for pneumatiske cylindre?

Pascals lov danner grundlaget for al pneumatisk cylinderdrift og forklarer, hvorfor trykluft kan generere en enorm kraft.

Pascals lov siger, at tryk på en indesluttet væske overføres lige meget i alle retninger, hvilket gør det muligt for pneumatiske cylindre at omdanne lufttryk til lineær kraft ved at påføre trykforskel over en stempeloverflade.

Forståelse af tryktransmission

Pascals lov, opdaget af Blaise Pascal1 i 1653, forklarer, hvordan indesluttede væsker opfører sig under tryk. Når du lægger tryk på et hvilket som helst punkt i en indesluttet væske, overføres dette tryk ligeligt gennem hele væskevolumenet.

I pneumatiske cylindre fungerer trykluft som arbejdsvæske. Når lufttrykket kommer ind i den ene side af cylinderen, skubber det mod stemplet med samme kraft over hele stemplets overflade.

Trykket forbliver konstant i hele luftvolumenet, men kraften afhænger af det overfladeareal, hvor trykket virker. Dette forhold gør det muligt for pneumatiske cylindre at generere betydelige kræfter fra relativt lave lufttryk.

Matematisk grundlag

Den grundlæggende kraftligning følger direkte af Pascals lov: F = P × A, hvor kraft er lig med tryk gange areal. Dette enkle forhold styrer alle beregninger af pneumatiske cylindre.

Trykenheder bruger typisk bar, PSI eller Pascal afhængigt af, hvor du befinder dig. En bar svarer til ca. 14,5 PSI eller 100.000 Pascal.

Arealberegninger bruger den effektive stempeldiameter og tager højde for stangarealet i dobbeltvirkende cylindre. Stangen reducerer det effektive areal på den ene side af stemplet.

Begrebet trykforskel

Pneumatiske cylindre fungerer ved at skabe trykforskelle på tværs af stemplet. Højere tryk på den ene side skaber en nettokraft, der bevæger stemplet mod siden med lavere tryk.

Der er atmosfærisk tryk (1 bar eller 14,7 PSI) på udstødningssiden, medmindre der er et modtryk til stede. Trykforskellen bestemmer det faktiske kraftoutput.

Den maksimale teoretiske kraft opstår, når den ene side har fuldt systemtryk, og den anden side udlufter til atmosfæren. Virkelige systemer har tab, som reducerer den faktiske kraft.

Praktiske anvendelser

Forståelse af Pascals lov hjælper med at fejlfinde pneumatiske problemer. Hvis der opstår trykfald, falder kraften proportionalt i hele systemet.

Systemdesignet skal tage højde for tryktab gennem ventiler, fittings og slanger. Disse tab reducerer det effektive tryk, der er til rådighed ved cylinderen.

Flere cylindre, der er tilsluttet den samme trykkilde, deler det tilgængelige tryk ligeligt efter principperne i Pascals lov.

| Tryk (bar) | Stempelareal (cm²) | Teoretisk kraft (N) | Praktisk kraft (N) |

|---|---|---|---|

| 6 | 50 | 3000 | 2700 |

| 6 | 100 | 6000 | 5400 |

| 8 | 50 | 4000 | 3600 |

| 8 | 100 | 8000 | 7200 |

Hvordan skaber lufttryk lineær bevægelse?

Omdannelsen af lufttryk til lineær bevægelse involverer flere fysiske principper, der arbejder sammen om at skabe kontrolleret bevægelse.

Lufttryk skaber lineær bevægelse ved at udøve kraft på en stempeloverflade, overvinde statisk friktion og belastningsmodstand og derefter accelerere stemplet og stangsamlingen gennem cylinderboringen med hastigheder, der bestemmes af luftgennemstrømningshastigheden.

Processen for kraftgenerering

Trykluft kommer ind i cylinderkammeret og udvider sig for at fylde den tilgængelige volumen. Luftmolekylerne udøver et tryk mod alle overflader, inklusive stempelfronten.

Trykkraften virker vinkelret på stempeloverfladen og skaber en nettokraft i bevægelsesretningen. Denne kraft skal overvinde den statiske friktion, før bevægelsen begynder.

Når bevægelsen starter, erstatter kinetisk friktion statisk friktion, hvilket typisk reducerer modstandskraften. Nettokraften accelererer derefter stemplet og den påmonterede last.

Mekanismer til bevægelseskontrol

Luftstrømmen ind i cylinderen bestemmer stempelhastigheden. Højere flow muliggør hurtigere bevægelse, mens begrænset flow skaber langsommere, mere kontrolleret bevægelse.

Flowreguleringsventiler regulerer luftmængden for at opnå de ønskede hastigheder. Meter-in-kontrol påvirker accelerationen, mens meter-out-kontrol påvirker deceleration og lasthåndtering.

Modtryk på udstødningssiden giver dæmpning og jævn deceleration. Justerbare dæmpningsventiler optimerer bevægelsesegenskaberne til specifikke anvendelser.

Acceleration og deceleration

Newtons anden lov2 (F = ma) styrer stempelaccelerationen. Nettokraften divideret med den bevægelige masse bestemmer accelerationshastigheden.

Den første acceleration er størst, når trykforskellen er maksimal, og hastigheden er nul. Når hastigheden øges, kan flowbegrænsninger reducere accelerationen.

Deceleration opstår, når udstødningsstrømmen bliver begrænset, eller modtrykket stiger. Kontrolleret deceleration forhindrer stødbelastninger og forbedrer systemets levetid.

Effektivitet ved energioverførsel

Pneumatiske systemer opnår typisk 25-35% energieffektivitet fra kompressorinput til nyttigt arbejdsoutput. Det meste af energien omdannes til varme under kompression og ekspansion.

Cylindereffektiviteten afhænger af friktionstab, lækage og flowbegrænsninger. Veldesignede systemer opnår en cylindereffektivitet på 85-95%.

Systemoptimering fokuserer på at minimere trykfald og bruge passende cylinderdimensionering for at maksimere effektiviteten inden for praktiske begrænsninger.

Hvad er de vigtigste komponenter, der får pneumatiske cylindre til at fungere?

At forstå hver komponents funktion hjælper dig med at vælge, vedligeholde og fejlfinde pneumatiske cylindersystemer effektivt.

Væsentlige pneumatiske cylinderkomponenter omfatter cylinderhus, stempelsamling, stempelstang, endestykker, tætninger, porte og monteringshardware, som alle er designet til at arbejde sammen for at skabe pålidelig lineær bevægelse.

Konstruktion af cylinderhus

Cylinderkroppen indeholder arbejdstrykket og styrer stempelbevægelsen. De fleste cylindre bruger sømløse stålrør eller aluminiumsprofiler som kropsmateriale.

Den indvendige overfladefinish har afgørende indflydelse på tætningernes levetid og ydeevne. Slebne boringer3 med 0,4-0,8 Ra overfladefinish giver optimal tætningsfunktion og lang levetid.

Vægtykkelsen skal kunne modstå driftstrykket med passende sikkerhedsfaktorer. Standarddesigns håndterer 10-16 bar arbejdstryk med 4:1 sikkerhedsfaktorer.

Husets materialer omfatter kulstofstål, rustfrit stål og aluminiumslegeringer. Materialevalg afhænger af driftsmiljø, trykkrav og omkostningsovervejelser.

Design af stempelsamling

Stemplet adskiller cylinderkamrene og overfører kraft til stempelstangen. Stempeldesignet påvirker ydeevne, effektivitet og levetid.

Stempelmaterialer bruger typisk aluminium- eller stålkonstruktion. Aluminiumsstempler reducerer den bevægelige masse for hurtigere acceleration, mens stålstempler håndterer større kræfter.

Stempeltætninger skaber trykgrænsen mellem kamrene. Primære tætninger håndterer trykbegrænsning, mens sekundære tætninger forhindrer lækage.

Stempeldiameteren bestemmer kraftudbyttet i henhold til F = P × A. Større stempler genererer mere kraft, men kræver større luftmængde og flowkapacitet.

Specifikationer for stempelstang

Stempelstangen overfører cylinderkraften til den eksterne belastning. Stempelstangens design skal kunne håndtere de påførte kræfter uden knæk eller nedbøjning.

Stangmaterialerne omfatter forkromet stål, rustfrit stål og speciallegeringer. Forkromning giver korrosionsbestandighed og en glat overfladefinish.

Stangens diameter påvirker knækstyrken og systemets stivhed. Større stænger håndterer højere sidebelastninger, men øger cylinderstørrelsen og omkostningerne.

Stangens overfladefinish påvirker tætningens ydeevne og levetid. Glatte, hårde overflader minimerer tætningsslid og forlænger vedligeholdelsesintervallerne.

Endestykker og monteringssystemer

Endestykkerne forsegler cylinderenderne og udgør monteringspunkter for cylinderhuset. De skal kunne modstå det fulde systemtryk og monteringsbelastninger.

Konstruktion af trækstang4 bruger gevindstænger til at fastgøre endestykkerne til cylinderhuset. Dette design muliggør service på stedet og udskiftning af pakninger.

Svejset konstruktion fastgør endekapperne permanent til cylinderkroppen. Det giver et mere kompakt design, men forhindrer service i marken.

Monteringsformerne omfatter gaffel-, dreje-, flange- og fodmontering. Korrekt valg af montering forhindrer spændingskoncentration og for tidlig svigt.

| Komponent | Materialevalg | Nøglefunktion | Fejltilstande |

|---|---|---|---|

| Cylinderhus | Stål, aluminium | Indeslutning af tryk | Korrosion, slid |

| Stempel | Aluminium, stål | Kraftoverførsel | Fejl i pakninger, slid |

| Stempelstang | Kromstål, SS | Tilslutning af belastning | Bøjning, korrosion |

| Endestykker | Stål, aluminium | Trykforsegling | Revner, lækage |

| Tætninger | NBR, PU, PTFE | Trykisolering | Slid, kemiske angreb |

Forseglingsteknologi

Primære stempeltætninger opretholder trykadskillelsen mellem cylinderkamrene. Valg af tætning afhænger af krav til tryk, temperatur og kemisk kompatibilitet.

Stangtætninger forhindrer ekstern lækage og indtrængen af forurening. De skal kunne håndtere dynamiske bevægelser og samtidig opretholde en effektiv tætning.

Viskerpakninger fjerner forurening fra stangens overflade under tilbagetrækning. Det beskytter de indvendige tætninger og forlænger levetiden.

Statiske tætninger forhindrer lækage ved gevindforbindelser og endestykker. De håndterer tryk uden relativ bevægelse mellem overflader.

Hvordan adskiller enkeltvirkende og dobbeltvirkende cylindre sig fra hinanden?

Valget mellem enkeltvirkende og dobbeltvirkende cylindre har stor betydning for ydeevne, kontrol og anvendelsesmuligheder.

Enkeltvirkende cylindre bruger lufttryk til bevægelse i én retning med fjeder- eller tyngdekraftsretur, mens dobbeltvirkende cylindre bruger lufttryk til bevægelse i begge retninger, hvilket giver bedre kontrol og større kræfter.

Betjening af enkeltvirkende cylinder

Enkeltvirkende cylindre anvender kun lufttryk på den ene side af stemplet. Returslaget er afhængigt af en intern fjeder, en ekstern fjeder eller tyngdekraften for at trække stemplet tilbage.

Fjederreturcylindre bruger indvendige trykfjedre til at trække stemplet tilbage, når lufttrykket falder. Fjederkraften skal overvinde friktion og eventuelle eksterne belastninger.

Tyngdekraftcylindre er afhængige af vægt eller eksterne kræfter for at trække stemplet tilbage. Dette design passer til lodrette anvendelser, hvor tyngdekraften hjælper med returbevægelsen.

Luftforbruget er lavere, da der kun bruges trykluft til én bevægelsesretning. Det reducerer kompressorbehovet og driftsomkostningerne.

Betjening af dobbeltvirkende cylinder

Dobbeltvirkende cylindre lægger lufttryk på begge sider af stemplet skiftevis. Det giver en kraftfuld bevægelse i både ud- og indadgående retning.

Kraften kan variere mellem ud- og indtræksslag, fordi stangarealet reducerer det effektive stempelareal på den ene side. Udtrækskraften er typisk højere.

Hastighedsstyringen er uafhængig af begge retninger ved hjælp af separate flowkontrolventiler. Dette muliggør optimerede cyklustider for forskellige belastningsforhold.

Positionsevnen er fremragende, da lufttrykket fastholder positionen mod eksterne kræfter i begge retninger.

Sammenligning af ydeevne

Udgangskraften i enkeltvirkende cylindre er begrænset af fjederkraften under udtræk. Fjederkraften reducerer den nettoudgangskraft, der er til rådighed for arbejdet.

Dobbeltvirkende cylindre giver fuld pneumatisk kraft i begge retninger, minus friktionstab. Det maksimerer den tilgængelige kraft til eksterne belastninger.

Hastighedskontrol er mere begrænset i enkeltvirkende designs, da returhastigheden afhænger af fjederegenskaber eller tyngdekraft i stedet for kontrolleret luftstrøm.

Energieffektivitet kan favorisere enkeltvirkende designs til enkle anvendelser på grund af lavere luftforbrug og enklere kontrolsystemer.

Kriterier for udvælgelse af ansøgninger

Enkeltvirkende cylindre er velegnede til enkle opgaver, der kræver bevægelse i én retning med lav returbelastning. Eksempler er fastspænding, presning og løft.

Dobbeltvirkende cylindre fungerer bedre til opgaver, der kræver kontrolleret bevægelse i begge retninger eller store kræfter under tilbagetrækning. Materialehåndtering og positionering drager fordel af dobbeltvirkende design.

Sikkerhedshensyn kan favorisere enkeltvirkende design, der svigter til en sikker position, når lufttrykket forsvinder. Fjederretur sikrer en forudsigelig fejltilstand.

Omkostningsanalysen skal omfatte cylinderpris, ventilkompleksitet og luftforbrug i hele systemets levetid for at bestemme det mest økonomiske valg.

| Funktion | Enkeltvirkende | Dobbeltvirkende | Bedste anvendelse |

|---|---|---|---|

| Styrkekontrol | Kun én retning | Begge retninger | SA: Fastspænding, DA: Positionering |

| Hastighedskontrol | Begrænset afkast | Fuld kontrol | SA: Enkel, DA: Kompleks |

| Luftforbrug | Lavere | Højere | SA: Omkostningsfølsom, DA: Præstation |

| Position Holding | Moderat | Fremragende | SA: Tyngdekraftsladninger, DA: Præcision |

| Sikkerhedsadfærd | Forudsigeligt afkast | Afhænger af ventilering | SA: Fail-safe, DA: Kontrolleret |

Hvilken rolle spiller tætninger og ventiler i cylinderdrift?

Tætninger og ventiler er kritiske komponenter, der muliggør korrekt pneumatisk cylinderfunktion, effektivitet og pålidelighed.

Tætninger opretholder trykadskillelse og forhindrer kontaminering, mens ventiler styrer luftstrømmens retning, hastighed og tryk for at opnå den ønskede cylinderbevægelse og -positionering.

Tætningsfunktioner og -typer

Primære stempeltætninger skaber trykbarrierer mellem cylinderkamrene. De skal tætne effektivt og samtidig tillade jævn stempelbevægelse med minimal friktion.

Stempelstangstætninger forhindrer trykluft i at slippe ud omkring stempelstangen. De forhindrer også ekstern forurening i at trænge ind i cylinderen.

Viskerpakninger fjerner skidt, fugt og snavs fra stangens overflade, når den trækkes tilbage. Det beskytter de indvendige tætninger og holder systemet rent.

Statiske tætninger forhindrer lækage ved gevindforbindelser, endekapper og portfittings. De håndterer tryk uden relativ bevægelse mellem tætningsfladerne.

Valg af tætningsmateriale

Nitrilgummitætninger (NBR) håndterer generelle industrielle anvendelser med god kemikaliebestandighed og et moderat temperaturområde (-20 °C til +80 °C).

Polyurethan (PU)-tætninger giver fremragende slidstyrke og lav friktion til applikationer med høj cyklus. De fungerer godt ved temperaturer fra -35 °C til +80 °C.

PTFE-tætninger giver overlegen kemisk modstandsdygtighed og lav friktion, men kræver omhyggelig installation. De håndterer temperaturer fra -200 °C til +200 °C.

Viton-tætninger giver enestående kemikalie- og temperaturbestandighed i barske miljøer. De fungerer pålideligt fra -20 °C til +200 °C.

Ventilens kontrolfunktioner

Retningsbestemte reguleringsventiler bestemmer luftstrømmens retning for at trække cylinderen ud eller ind. Almindelige typer omfatter 3/2-vejs og 5/2-vejs konfigurationer.

Flowreguleringsventiler regulerer luftmængden for at styre cylinderhastigheden. Meter-in-kontrol påvirker accelerationen, mens meter-out-kontrol påvirker decelerationen.

Trykreguleringsventiler opretholder et ensartet driftstryk og giver beskyttelse mod overbelastning. De sikrer et stabilt kraftoutput og forhindrer skader på systemet.

Hurtigudstødningsventiler accelererer cylinderbevægelsen ved at tillade hurtig luftudledning direkte til atmosfæren, uden om flowbegrænsninger i hovedventilen.

Kriterier for valg af ventil

Flowkapaciteten skal matche cylinderkravene til de ønskede driftshastigheder. Underdimensionerede ventiler skaber flowbegrænsninger, der begrænser ydeevnen.

Responstiden påvirker systemets ydeevne i højhastighedsapplikationer. Hurtigtvirkende ventiler muliggør hurtige retningsskift og præcis positionering.

Trykket skal overstige det maksimale systemtryk med passende sikkerhedsmarginer. Ventilfejl kan forårsage farlig trykaflastning.

Miljøkompatibilitet omfatter temperaturområde, vibrationsmodstand og beskyttelse mod indtrængende forurening.

Systemintegration

Ventilens monteringsmuligheder omfatter manifoldmontering til kompakte installationer eller individuel montering til distribuerede styresystemer.

Elektriske forbindelser skal matche kravene til styresystemet. Valgmulighederne omfatter magnetdrift, pilotdrift eller mulighed for manuel overstyring.

Feedback-signaler fra positionssensorer muliggør lukkede styresystemer. Ventilens respons skal koordineres med sensorsignalerne for at sikre stabil drift.

Adgang til vedligeholdelse påvirker systemets servicevenlighed. Ventilens placering skal gøre det nemt at inspicere, justere og udskifte den, når det er nødvendigt.

Hvordan beregner man kraft, hastighed og luftforbrug?

Nøjagtige beregninger sikrer korrekt dimensionering af pneumatiske cylindre og forudsiger systemets ydeevne i forhold til dine specifikke anvendelseskrav.

Beregn kraften i en pneumatisk cylinder ved hjælp af F = P × A, bestem hastigheden ud fra V = Q/A, og vurder luftforbruget ved hjælp af forholdet mellem volumen og tryk for at optimere systemets design og ydeevne.

Metoder til kraftberegning

Teoretisk kraft er lig med lufttryk gange effektivt stempelareal: F = P × A. Dette repræsenterer den maksimale tilgængelige kraft under ideelle forhold.

Det effektive stempelareal er forskelligt mellem ud- og tilbagetrækningsslag i dobbeltvirkende cylindre på grund af stangarealet: A_retract = A_stempel - A_stang.

Den praktiske kraft tager højde for friktionstab, typisk 10-15% af den teoretiske kraft. Tætningsfriktion, guidefriktion og luftstrømstab reducerer den tilgængelige kraft.

Belastningsanalysen skal omfatte statisk vægt, proceskræfter, accelerationskræfter og sikkerhedsfaktorer. Den samlede nødvendige kraft bestemmer den mindste cylinderstørrelse.

Principper for beregning af hastighed

Cylinderhastigheden hænger direkte sammen med luftgennemstrømningen: V = Q/A, hvor hastigheden er lig med den volumetriske strømningshastighed divideret med det effektive stempelareal.

Flowhastigheden afhænger af ventilkapaciteten, trykforskellen og slangestørrelsen. Flowbegrænsninger overalt i systemet begrænser den maksimale hastighed.

Hastigheden i accelerationsfasen øges gradvist, efterhånden som luftstrømmen opbygges. Steady-state-hastigheden opstår, når flowet stabiliserer sig ved maksimal kapacitet.

Decelerationen afhænger af udstødningens flowkapacitet og modtryk. Dæmpningssystemer styrer decelerationen for at forhindre stødbelastninger.

Analyse af luftforbrug

Luftforbruget pr. cyklus er lig med cylindervolumen gange trykforhold: V_luft = V_cylinder × (P_absolut/P_atmosfærisk).

Dobbeltvirkende cylindre bruger luft til både ud- og indtræksslag. Enkeltvirkende cylindre bruger kun luft til det drevne slag.

Systemtab gennem ventiler, fittings og lækage øger typisk det teoretiske forbrug med 20-30%. Korrekt systemdesign minimerer disse tab.

Kompressorens størrelse skal kunne håndtere spidsbelastning plus systemtab med tilstrækkelig reservekapacitet. Underdimensionerede kompressorer forårsager trykfald og dårlig ydeevne.

Optimering af ydeevne

Valg af borestørrelse afbalancerer krav til kraft med hastighed og luftforbrug. Større boringer giver mere kraft, men bruger mere luft og bevæger sig langsommere.

Slaglængden påvirker luftforbruget og systemets responstid. Længere slag kræver større luftmængde og længere påfyldningstid.

Optimering af driftstryk tager hensyn til kraftbehov, energiomkostninger og komponenternes levetid. Højere tryk reducerer cylinderstørrelsen, men øger energiforbruget og komponentbelastningen.

Systemeffektiviteten forbedres med korrekt komponentdimensionering, minimalt trykfald og effektiv luftbehandling. Velkonstruerede systemer opnår en effektivitet på 85-95%.

| Cylinderboring | Driftstryk | Forlæng kraften | Træk kraften tilbage | Luft pr. cyklus |

|---|---|---|---|---|

| 50 mm | 6 bar | 1180N | 950N | 2,4 liter |

| 63 mm | 6 bar | 1870N | 1500N | 3,7 liter |

| 80 mm | 6 bar | 3020N | 2420N | 6,0 liter |

| 100 mm | 6 bar | 4710N | 3770N | 9,4 liter |

Praktiske beregningseksempler

Eksempel 1: cylinder med 63 mm boring ved 6 bar tryk

- Forlæng kraften: F = 6 × π × (63/2)² = 1870N

- Luftforbrug: V = π × (63/2)² × slaglængde × 6 = slaglængde × 18,7 liter/meter

Eksempel 2: Nødvendig cylinderstørrelse for 2000N kraft ved 6 bar

- Nødvendigt areal: A = F/P = 2000/6 = 333 cm²

- Nødvendig diameter: D = √(4A/π) = √(4×333/π) = 65mm

Disse beregninger er udgangspunktet for valg af cylinder, og den endelige dimensionering skal tage højde for sikkerhedsfaktorer og applikationsspecifikke krav.

Hvad er fordelene og begrænsningerne ved pneumatisk kraft?

At forstå fordelene og begrænsningerne ved pneumatiske systemer hjælper med at afgøre, hvornår pneumatiske cylindre er det bedste valg til din applikation.

Pneumatisk kraft giver ren drift, enkel kontrol, høj hastighed og sikkerhedsfordele, men har begrænsninger i kraftudbytte, energieffektivitet og præcis positionering sammenlignet med hydrauliske og elektriske alternativer.

De vigtigste fordele ved pneumatiske systemer

Ren drift gør pneumatiske systemer ideelle til fødevareforarbejdning, farmaceutiske produkter og renrumsapplikationer. Trykluftlækage er uskadelig for produkter og miljø.

Enkle styresystemer bruger basale ventiler og kontakter til betjening. Det reducerer kompleksiteten, uddannelseskravene og vedligeholdelsen i forhold til mere sofistikerede alternativer.

Højhastighedsdrift muliggør hurtige cyklustider på grund af lav bevægelig masse og luftens komprimerbare egenskaber. Pneumatiske cylindre kan opnå hastigheder på op til 10 m/s.

Sikkerhedsfordelene omfatter ikke-brændbart arbejdsmedium og forudsigelige fejltilstande. Luftlækager skaber ikke brandfare eller miljøforurening.

Omkostningseffektivitet til enkle anvendelser omfatter lave startomkostninger, enkel installation og lettilgængelig trykluft i de fleste industrianlæg.

Begrænsninger i systemet

Kraften er begrænset af det praktiske lufttryk, typisk 6-10 bar i industrielle systemer. Det begrænser pneumatiske cylindre til anvendelser med moderat kraft.

Energieffektiviteten er dårlig, typisk 25-35% fra kompressorinput til nyttigt arbejdsoutput. Det meste af energien omdannes til varme under kompressions- og ekspansionscyklusser.

Præcis positionering er vanskelig på grund af luftens kompressibilitet og temperatureffekter. Pneumatiske systemer kæmper med opgaver, der kræver en positioneringsnøjagtighed på mere end ±1 mm.

Temperaturfølsomhed påvirker ydeevnen, da lufttæthed og tryk ændrer sig med temperaturen. Systemets ydeevne varierer med de omgivende forhold.

Støjniveauet kan være betydeligt på grund af luftudstødning og kompressordrift. Støjdæmpning kan være nødvendig i støjfølsomme miljøer.

Sammenligning med alternative teknologier

Hydrauliske systemer giver større kræfter og bedre positioneringsnøjagtighed, men kræver kompleks væskehåndtering og skaber miljøproblemer med olielækager.

Elektriske aktuatorer giver præcis positionering og høj effektivitet, men har højere startomkostninger og begrænset hastighed i applikationer med høj kraft.

Pneumatiske systemer udmærker sig i applikationer, der kræver moderate kræfter, høje hastigheder, ren drift og enkel kontrol med rimelige startomkostninger.

Matrix for egnethed til anvendelse

Ideelle anvendelser omfatter emballering, samling, materialehåndtering og simpel automatisering, hvor hastighed og renlighed er vigtigere end præcision eller høje kræfter.

Dårlige anvendelser omfatter tunge løft, præcisionspositionering, kontinuerlig drift og anvendelser, hvor energieffektivitet er afgørende for driftsomkostningerne.

Hybridsystemer kombinerer nogle gange pneumatisk hastighed med elektrisk præcision eller hydraulisk kraft for at optimere systemets samlede ydeevne.

| Faktor | Pneumatisk | Hydraulisk | Elektrisk | Bedste valg |

|---|---|---|---|---|

| Kraftudgang | Moderat | Meget høj | Høj | Hydraulisk: Tunge belastninger |

| Hastighed | Meget høj | Moderat | Variabel | Pneumatisk: Hurtige cyklusser |

| Præcision | Dårlig | God | Fremragende | Elektrisk: Positionering |

| Renlighed | Fremragende | Dårlig | God | Pneumatisk: Rene rum |

| Energieffektivitet | Dårlig | Moderat | Fremragende | Elektrisk: Kontinuerlig drift |

| Oprindelige omkostninger | Lav | Høj | Moderat | Pneumatisk: Enkle systemer |

Økonomiske overvejelser

Driftsomkostningerne omfatter trykluftproduktion, vedligeholdelse og energiforbrug. Luftomkostningerne ligger typisk på $0,02-0,05 pr. kubikmeter.

Vedligeholdelsesomkostningerne er generelt lave på grund af den enkle konstruktion og de let tilgængelige reservedele. Udskiftning af pakninger er det primære vedligeholdelseskrav.

Systemets livscyklusomkostninger skal tage højde for den oprindelige investering, driftsudgifter og produktivitetsfordele i løbet af den forventede levetid.

Analyse af investeringsafkast hjælper med at retfærdiggøre valg af pneumatisk system baseret på forbedret produktivitet, reduceret arbejdskraft og forbedret produktkvalitet.

Hvordan påvirker miljøfaktorer den pneumatiske cylinders ydeevne?

Miljøforholdene har stor indflydelse på pneumatiske cylinderes drift, pålidelighed og levetid i den virkelige verden.

Miljøfaktorer som temperatur, fugtighed, forurening, vibrationer og ætsende stoffer påvirker pneumatiske cylinderes ydeevne gennem nedbrydning af tætninger, korrosion, ændringer i friktion og slid på komponenter.

Effekter af temperatur

Driftstemperaturen påvirker lufttæthed, tryk og komponentmaterialer. Højere temperaturer reducerer lufttætheden og det effektive kraftoutput.

Tætningsmaterialer har temperaturgrænser, der påvirker ydeevne og levetid. Standard NBR-tætninger fungerer fra -20 °C til +80 °C, mens specialiserede materialer udvider dette område.

Termisk udvidelse af cylinderkomponenter kan påvirke spillerum og tætningsydelse. Designet skal tage højde for termisk vækst for at forhindre binding eller lækage.

Kondens opstår, når trykluft afkøles til under dugpunktet. Vand i systemet forårsager korrosion, frysning og uregelmæssig drift.

Kontrol af fugtighed og fugt

Høj luftfugtighed øger risikoen for kondens i trykluftsystemer. Ophobning af vand forårsager korrosion af komponenter og uregelmæssig drift.

Luftbehandlingssystemer, herunder filtre, tørretumblere og separatorer, fjerner fugt og forurenende stoffer. Korrekt luftbehandling er afgørende for pålidelig drift.

Afløbssystemer skal fjerne akkumuleret kondensat fra lave punkter i luftfordelingssystemet. Automatiske afløb forhindrer ophobning af vand.

Dugpunkt5 holder luftens fugtindhold under niveauer, der forårsager kondens ved driftstemperaturer. Måldugpunkterne er typisk 10 °C under den laveste driftstemperatur.

Påvirkning af forurening

Støv og snavs forårsager slid på pakninger, ventilfejl og skader på interne komponenter. Filtreringssystemer beskytter pneumatiske komponenter mod forurening.

Kemisk forurening kan angribe tætninger, forårsage korrosion og skabe aflejringer, der forstyrrer driften. Materialekompatibilitet er afgørende i kemiske miljøer.

Partikelforurening fremskynder slid og kan forårsage, at ventilen sætter sig fast eller at pakningen svigter. Vedligeholdelse af filtre er afgørende for systemets pålidelighed.

Olieforurening fra kompressorer kan forårsage hævelse og nedbrydning af pakninger. Oliefrie kompressorer eller ordentlige systemer til fjernelse af olie forhindrer forurening.

Vibration og stød

Mekaniske vibrationer kan medføre, at fastgørelseselementer løsnes, at pakninger forskydes, og at komponenter udmattes. Korrekt montering og vibrationsisolering beskytter systemets komponenter.

Stødbelastninger fra hurtige retningsskift eller ydre påvirkninger kan beskadige indvendige komponenter. Dæmpningssystemer reducerer stødbelastningen og forlænger komponenternes levetid.

Resonansfrekvenser kan forstærke vibrationseffekter. Systemdesignet bør undgå at arbejde ved resonansfrekvenser for monterede komponenter.

Fundamentets stabilitet påvirker systemets ydeevne og levetid. Stiv montering forhindrer overdreven vibration og opretholder korrekt justering.

Beskyttelse mod ætsende miljø

Ætsende atmosfærer angriber metalkomponenter og forårsager for tidlig svigt. Materialevalg og beskyttende belægninger forlænger levetiden i barske miljøer.

Rustfri stålkonstruktion giver korrosionsbestandighed, men øger systemomkostningerne. En cost-benefit-analyse afgør, hvornår rustfrit stål er berettiget.

Beskyttende belægninger, herunder anodisering, plettering og maling, giver korrosionsbeskyttelse til standardmaterialer. Valg af belægning afhænger af de specifikke miljøforhold.

Forseglede designs forhindrer ætsende stoffer i at komme i kontakt med interne komponenter. Miljøforsegling er afgørende i barske anvendelser.

| Miljømæssig faktor | Effekt på ydeevne | Beskyttelsesmetoder | Typiske løsninger |

|---|---|---|---|

| Høj temperatur | Reduceret kraft, nedbrydning af tætning | Varmeskjold, køling | Højtemperaturtætninger, isolering |

| Lav temperatur | Kondens, afstivning af tætning | Opvarmning, isolering | Tætninger til koldt vejr, varmeapparater |

| Høj luftfugtighed | Korrosion, ophobning af vand | Lufttørring, dræning | Køletørrere, automatisk afløb |

| Forurening | Slid, funktionsfejl | Filtrering, forsegling | Filtre, vinduesviskere, dæksler |

| Vibrationer | Løsning, træthed | Isolering, dæmpning | Støddæmpere, dæmpning |

| Korrosion | Nedbrydning af komponenter | Valg af materiale | Rustfrit stål, belægninger |

Hvilke almindelige problemer opstår, og hvordan forebygger man dem?

At forstå almindelige problemer med pneumatiske cylindre og deres forebyggelse hjælper med at opretholde pålidelig drift og minimere nedetid.

Almindelige problemer med pneumatiske cylindre omfatter tætningslækage, uregelmæssig bevægelse, reduceret kraftoutput og for tidlig slitage, som kan forebygges ved hjælp af korrekt luftbehandling, regelmæssig vedligeholdelse, korrekt dimensionering og miljøbeskyttelse.

Problemer med lækage af forsegling

Intern lækage mellem cylinderkamrene reducerer kraftudbyttet og forårsager uregelmæssige bevægelser. Slidte eller beskadigede stempeltætninger er den typiske årsag.

Ekstern lækage omkring stangen skaber sikkerhedsrisici og luftspild. Fejl i stangtætningen eller skader på overfladen gør, at luft under tryk slipper ud.

Årsager til tætningssvigt omfatter forurening, forkert installation, kemisk inkompatibilitet og normalt slid. Forebyggelse fokuserer på at tage fat på de grundlæggende årsager.

Udskiftningsprocedurer kræver korrekt valg af tætning, forberedelse af overfladen og installationsteknikker. Forkert installation medfører øjeblikkelig svigt.

Problemer med uregelmæssig bevægelse

Stick-slip-bevægelser skyldes friktionsvariationer, forurening eller utilstrækkelig smøring. Jævn drift kræver ensartede friktionsniveauer.

Hastighedsvariationer indikerer flowbegrænsninger, tryksvingninger eller intern lækage. Systemdiagnosen identificerer den specifikke årsag.

Positionsafdrift opstår, når cylindre ikke kan fastholde deres position mod eksterne belastninger. Intern lækage eller ventilproblemer forårsager positionsdrift.

Hunting eller oscillation skyldes ustabilitet i styresystemet eller for høje forstærkningsindstillinger. Korrekt indstilling eliminerer ustabil drift.

Reduktion af kraftudbytte

Trykfald gennem ventiler, fittings og slanger reducerer den tilgængelige kraft på cylinderen. Korrekt dimensionering forhindrer for stort tryktab.

Intern lækage reducerer den effektive trykforskel over stemplet. Udskiftning af pakning genopretter korrekt kraftoutput.

Friktionen øges på grund af forurening, slid eller utilstrækkelig smøring. Regelmæssig vedligeholdelse opretholder lav friktion.

Temperatureffekter reducerer lufttætheden og den tilgængelige kraft. Systemdesignet skal tage højde for temperaturvariationer.

For tidligt slid på komponenterne

Forurening fremskynder slid på tætninger, styringer og indvendige overflader. Korrekt filtrering og luftbehandling forhindrer forureningsskader.

Overbelastning overskrider designgrænserne og forårsager hurtigt slid eller svigt. Korrekt dimensionering med tilstrækkelige sikkerhedsfaktorer forhindrer overbelastningsskader.

Fejljustering skaber ujævn belastning og accelereret slid. Korrekt installation og montering forhindrer justeringsproblemer.

Utilstrækkelig smøring øger friktion og slid. Korrekte smøresystemer opretholder komponenternes levetid.

Strategier for forebyggende vedligeholdelse

Regelmæssig inspektion identificerer problemer, før der opstår fejl. Visuel kontrol, overvågning af ydeevne og lækagesøgning muliggør proaktiv vedligeholdelse.

Vedligeholdelse af luftbehandling omfatter filterskift, service af tørretumbler og drift af afløbssystem. Ren, tør luft er afgørende for pålidelig drift.

Smøreplaner opretholder korrekte smøreniveauer uden oversmøring, der kan forårsage problemer. Følg producentens anbefalinger.

Overvågning af ydeevne sporer kraftoutput, hastighed og luftforbrug for at identificere forringet ydeevne, før den svigter.

| Problemets type | Symptomer | Grundlæggende årsager | Forebyggelsesmetoder |

|---|---|---|---|

| Lækage af forsegling | Lufttab, reduceret kraft | Slid, forurening | Ren luft, korrekte tætninger |

| Uregelmæssig bevægelse | Inkonsekvent hastighed | Friktion, begrænsninger | Smøring, dimensionering af flow |

| Tab af kraft | Svag drift | Trykfald, lækager | Korrekt dimensionering, vedligeholdelse |

| For tidlig slitage | Kort levetid | Overbelastning, forurening | Korrekt dimensionering, filtrering |

| Positionsafvigelse | Kan ikke holde positionen | Intern lækage | Vedligeholdelse af tætninger, ventiler |

Metode til fejlfinding

Systematisk diagnose starter med identifikation af symptomer og skrider frem gennem logiske testprocedurer. Dokumenter resultaterne for at spore problemmønstre.

Test af ydeevne måler den faktiske kraft, hastighed og luftforbrug i forhold til specifikationerne. Dette identificerer specifik forringelse af ydeevnen.

Komponenttestning isolerer problemer til specifikke systemelementer. Udskift eller reparer kun de defekte komponenter i stedet for hele enheder.

Grundårsagsanalyse forebygger gentagne problemer ved at tage fat på de underliggende årsager i stedet for kun på symptomerne. Det reducerer de langsigtede vedligeholdelsesomkostninger.

Konklusion

Pneumatiske cylinderprincipper er afhængige af Pascals lov og trykforskelle for at konvertere trykluft til pålidelig lineær bevægelse, hvilket gør dem vigtige for moderne automatisering, når de forstås og anvendes korrekt.

Ofte stillede spørgsmål om principper for pneumatiske cylindre

Hvad er det grundlæggende princip for pneumatiske cylindre?

Det grundlæggende princip bruger Pascals lov, hvor tryklufttryk virker lige meget i alle retninger og skaber lineær kraft, når trykforskellen bevæger et stempel gennem cylinderboringen og omdanner pneumatisk energi til mekanisk bevægelse.

Hvordan beregner man en pneumatisk cylinders kraftoutput?

Beregn kraften i en pneumatisk cylinder ved hjælp af F = P × A, hvor kraften er lig med lufttrykket gange det effektive stempelareal, idet der tages højde for reduktionen af stangarealet på tilbagetrækningsslaget i dobbeltvirkende cylindre.

Hvad er forskellen på enkeltvirkende og dobbeltvirkende pneumatiske cylindre?

Enkeltvirkende cylindre bruger lufttryk i én retning med fjeder- eller tyngdekraftsretur, mens dobbeltvirkende cylindre bruger lufttryk i begge retninger, hvilket giver bedre kontrol og større kræfter i begge retninger.

Hvorfor mister pneumatiske cylindre kraft over tid?

Pneumatiske cylindre mister kraft på grund af lækage i den indvendige tætning, trykfald i luftsystemet, forurening, der øger friktionen, og normalt slid på komponenterne, der reducerer systemets effektivitet.

Hvordan skaber lufttryk lineær bevægelse i pneumatiske cylindre?

Lufttryk skaber lineær bevægelse ved at påføre kraft på stempeloverfladen i henhold til Pascals lov, overvinde statisk friktion og belastningsmodstand og derefter accelerere stempelenheden gennem cylinderboringen.

Hvilke faktorer påvirker en pneumatisk cylinders ydeevne?

Ydeevnefaktorer omfatter lufttryk og -kvalitet, temperatureffekter på lufttæthed, forureningsniveauer, tætningstilstand, korrekt dimensionering til applikationen og miljøforhold som fugtighed og vibration.

Hvordan fungerer tætninger i pneumatiske cylindre?

Tætninger opretholder trykadskillelsen mellem cylinderkamrene, forhindrer ekstern lækage omkring stangen og blokerer for forurening ved hjælp af materialer som NBR, polyuretan eller PTFE, der er valgt til specifikke driftsforhold.

-

Læs en biografi om Blaise Pascal, og lær om hans bidrag til fysik og matematik. ↩

-

Gennemgå de grundlæggende principper i Newtons anden lov, og hvordan den styrer kraft, masse og acceleration. ↩

-

Se en teknisk forklaring på cylinderhoningsprocessen, og hvordan den skaber en ideel overfladefinish for tætningens ydeevne. ↩

-

Udforsk designprincipperne og fordelene ved trækstangskonstruktion til industrielle pneumatiske og hydrauliske cylindre. ↩

-

Forstå definitionen af dugpunkt og dets kritiske rolle i forebyggelsen af fugt og korrosion i trykluftsystemer. ↩