Fejl på gasflasker medfører produktionstab for millioner hvert år. Mange ingeniører forveksler gasflasker med pneumatiske cylindre, hvilket fører til forkert valg og katastrofale fejl. Forståelse af de grundlæggende mekanismer forhindrer dyre fejl og sikkerhedsrisici.

Gascylindermekanismen fungerer gennem kontrolleret gasudvidelse eller -kompression ved hjælp af stempler, ventiler og kamre for at omdanne kemisk eller termisk energi til mekanisk bevægelse, hvilket er fundamentalt forskelligt fra pneumatiske systemer, der bruger trykluft.

Sidste år var jeg konsulent for en japansk bilproducent ved navn Hiroshi Tanaka, hvis hydrauliske pressesystem blev ved med at svigte. De brugte pneumatiske cylindre, hvor der var brug for gascylindre til applikationer med høj kraft. Efter at have forklaret gascylindermekanismer og implementeret korrekte nitrogengascylindre blev deres systems pålidelighed forbedret med 85%, samtidig med at vedligeholdelsesomkostningerne blev reduceret.

Indholdsfortegnelse

- Hvad er de grundlæggende driftsprincipper for gasflasker?

- Hvordan fungerer forskellige typer gasflasker?

- Hvad er de vigtigste komponenter, der muliggør drift af gasflasker?

- Hvordan kan gasflasker sammenlignes med pneumatiske og hydrauliske systemer?

- Hvad er de industrielle anvendelser af gasflaskemekanismer?

- Hvordan vedligeholder og optimerer man gasflaskers ydeevne?

- Konklusion

- Ofte stillede spørgsmål om gasflaskemekanismer

Hvad er de grundlæggende driftsprincipper for gasflasker?

Gasflasker fungerer efter termodynamiske principper, hvor gasudvidelse, kompression eller kemiske reaktioner skaber mekanisk kraft og bevægelse. Forståelse af disse principper er afgørende for korrekt anvendelse og sikkerhed.

Gascylindermekanismer fungerer ved hjælp af kontrollerede gastrykændringer i forseglede kamre, hvor stempler omdanner gasenergi til lineær eller roterende mekanisk bevægelse gennem termodynamiske processer.

Termodynamisk fundament

Gasflasker fungerer ud fra grundlæggende gaslove, der styrer forholdet mellem tryk, volumen og temperatur i lukkede rum.

De vigtigste gaslove anvendes:

| Lovgivning | Formel | Anvendelse i gasflasker |

|---|---|---|

| Boyles lov | P₁V₁ = P₂V₂ | Isotermisk kompression/ekspansion |

| Charles' lov | V₁/T₁ = V₂/T₂ | Temperaturafhængige volumenændringer |

| Gay-Lussacs lov | P₁/T₁ = P₂/T₂ | Forhold mellem tryk og temperatur |

| Den ideelle gaslov | PV = nRT | Komplet forudsigelse af gasadfærd |

Mekanismer til energiomdannelse

Gasflasker omdanner forskellige former for energi til mekanisk arbejde gennem forskellige mekanismer afhængigt af gastype og anvendelse.

Typer af energikonvertering:

- Termisk energi: Varmeudvidelse driver stempelbevægelse

- Kemisk energi: Gasproduktion fra kemiske reaktioner

- Trykkenergi: Udvidelse af lagret komprimeret gas

- Faseændringsenergi: Væske-til-gas-omdannelseskræfter

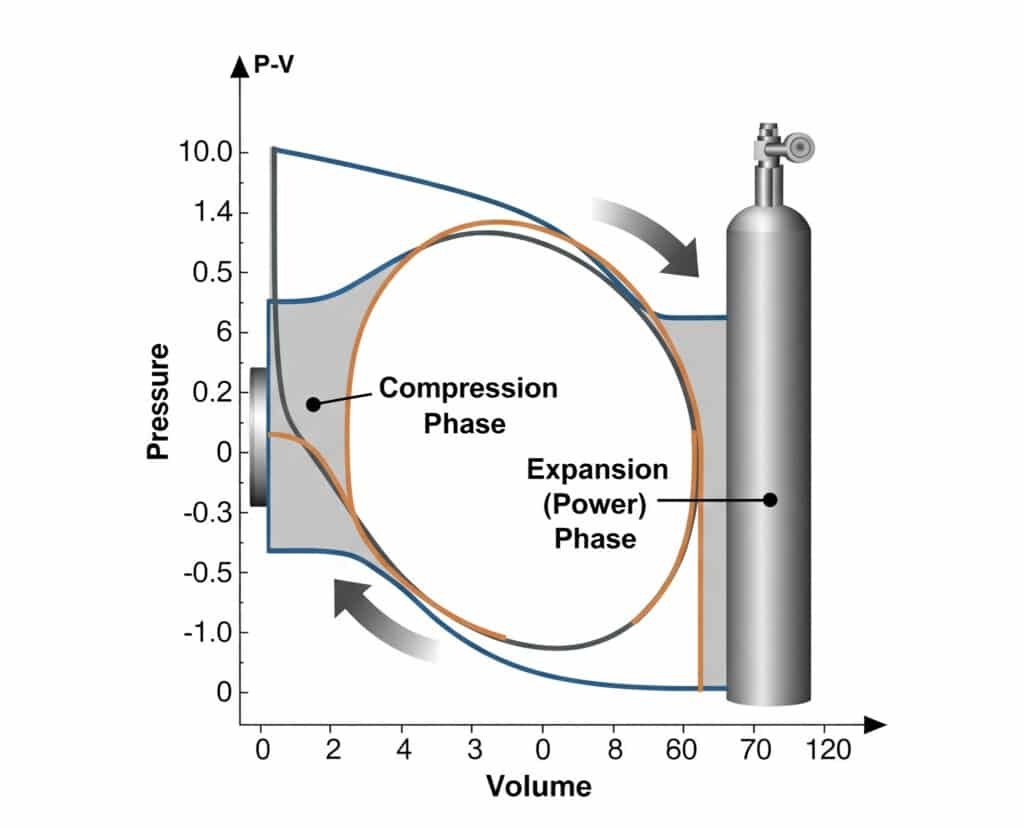

Beregning af tryk-volumen-arbejde

Gasflaskernes arbejdsoutput følger termodynamiske arbejdsligninger, der bestemmer kraft- og forskydningskarakteristika.

Arbejdsformel: W = ∫P dV (tryk × volumenændring)

For processer med konstant tryk: W = P × ΔV

For isotermiske processer: W = nRT × ln(V₂/V₁)

For adiabatiske processer: W = (P₂V₂ - P₁V₁)/(γ-1)

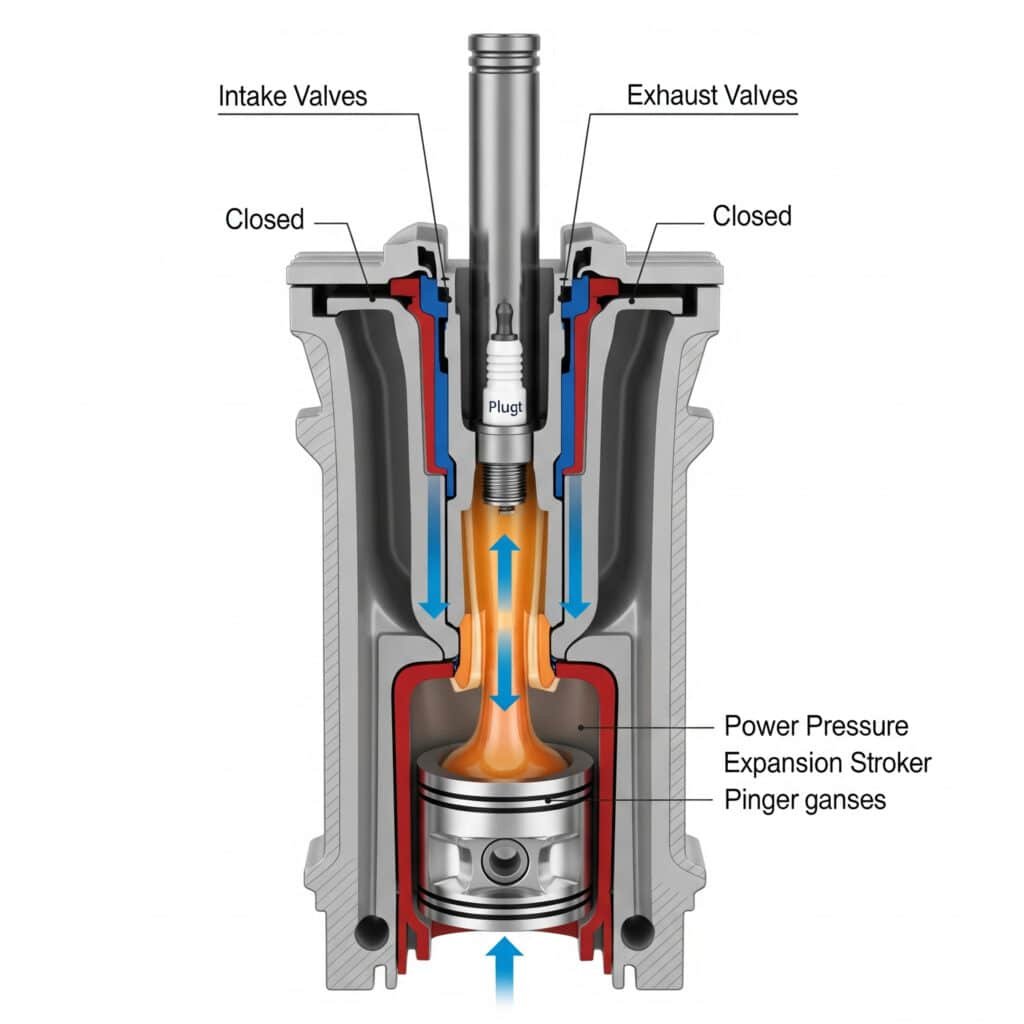

Gasflaskers driftscyklusser

De fleste gasflasker fungerer i cyklusser, der involverer indsugnings-, kompressions-, ekspansions- og udstødningsfaser svarende til forbrændingsmotorer, men tilpasset til lineær bevægelse.

Firetakts gascylindercyklus:

- Indtag: Gas kommer ind i cylinderkammeret

- Kompression: Gasvolumen reduceres, trykket øges

- Kraft: Gasudvidelse driver stempelbevægelse

- Udstødning: Brugt gas kommer ud af cylinderen

Hvordan fungerer forskellige typer gasflasker?

Forskellige gasflaskedesigns tjener forskellige industrielle anvendelser gennem specialiserede mekanismer, der er optimeret til specifikke gastyper, trykområder og krav til ydeevne.

Gascylindertyper omfatter nitrogengasfjedre, CO₂-cylindre, forbrændingsgascylindre og specialgasaktuatorer, der hver især bruger unikke mekanismer til at omdanne gasenergi til mekanisk bevægelse.

Nitrogen gasfjedre

Fjedre med kvælstofgas1 bruger komprimeret kvælstofgas til at give et ensartet kraftoutput over lange strækninger. De fungerer som forseglede systemer uden behov for ekstern gasforsyning.

Betjeningsmekanisme:

- Forseglet kammer: Indeholder nitrogengas under tryk

- Flydende stempel: Adskiller gas fra hydraulikolie

- Progressiv kraft: Kraften øges, når slaget komprimeres

- Selvstændig: Ingen eksterne forbindelser påkrævet

Kraftkarakteristik:

- Indledende kraft: Bestemmes af gasens forladningstryk

- Progressiv hastighed: Øger 3-5% pr. tomme kompression

- Maksimal kraft: Begrænset af gastryk og stempelareal

- Temperaturfølsomhed: ±2% pr. ændring på 50°F

CO₂-gasflasker

CO₂-cylindre2 bruger flydende kuldioxid, der fordamper for at skabe ekspansionskraft. Faseændringen giver et ensartet tryk over et bredt driftsområde.

Unikke betjeningsfunktioner:

- Faseændring: Flydende CO₂ fordamper ved -109°F

- Konstant tryk: Damptrykket forbliver stabilt

- Høj krafttæthed: Fremragende kraft-til-vægt-forhold

- Temperaturafhængig: Ydeevnen varierer med den omgivende temperatur

Cylindre til forbrændingsgas

Flasker med forbrændingsgas3 bruger kontrolleret brændstofforbrænding til at skabe højtryksgasudvidelse til applikationer med maksimal kraftudfoldelse.

Forbrændingsmekanisme:

| Komponent | Funktion | Driftsparametre |

|---|---|---|

| Brændstofindsprøjtning | Leverer afmålt brændstof | 10-100 mg pr. cyklus |

| Tændingssystem | Starter forbrænding | 15.000-30.000 volt gnist |

| Forbrændingskammer | Indeholder eksplosion | 1000-3000 PSI spidstryk |

| Ekspansionskammer | Omdanner tryk til bevægelse | Design med variabel volumen |

Specialiserede gasaktuatorer

Specialgasflasker bruger specifikke gasser som helium, argon eller brint til unikke anvendelser, der kræver særlige egenskaber.

Kriterier for udvælgelse af gas:

- Helium: Inert, lav densitet, høj varmeledningsevne

- Argon: Inert, tæt, god til svejseopgaver

- Brint: Høj energitæthed, overvejelser om eksplosionsfare

- Ilt: Oxiderende egenskaber, risiko for brand/eksplosion

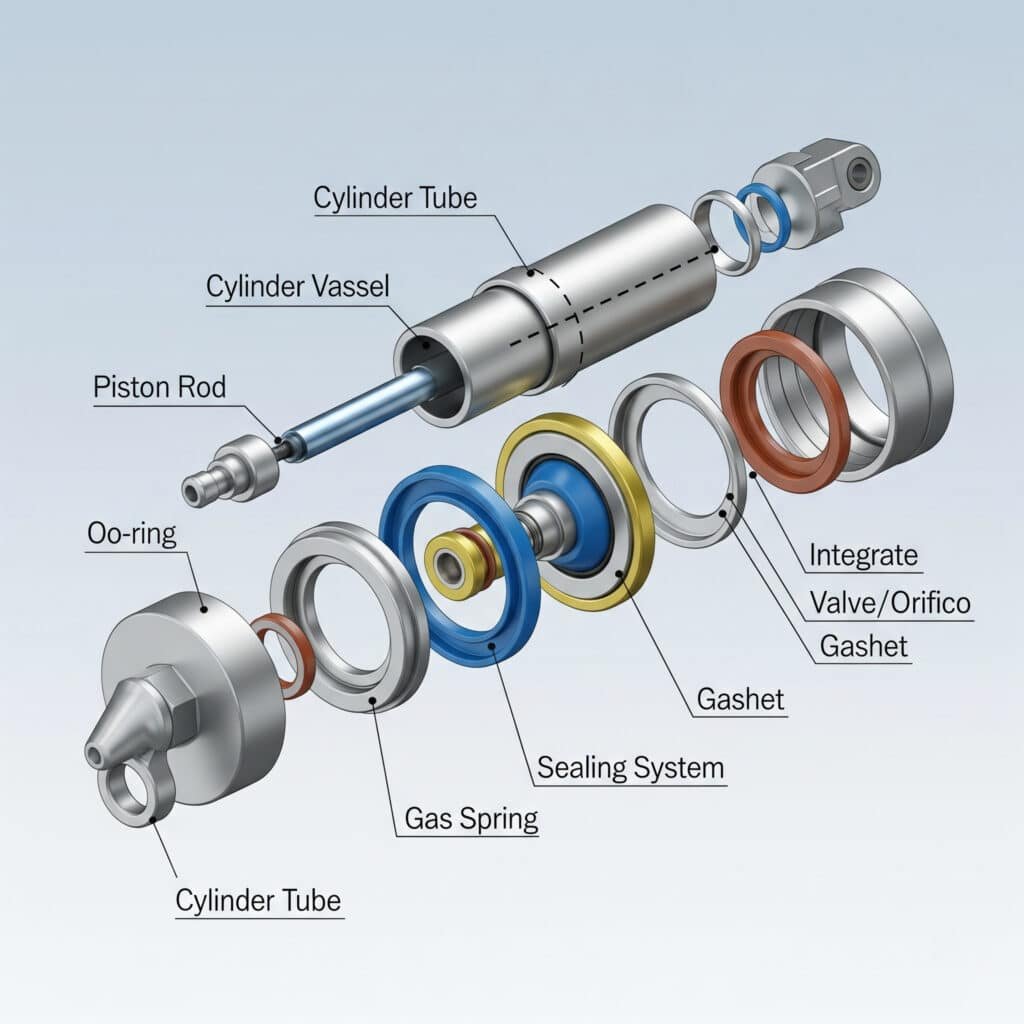

Hvad er de vigtigste komponenter, der muliggør drift af gasflasker?

Gascylindermekanismer kræver præcist konstruerede komponenter, der arbejder sammen for sikkert at indeholde og kontrollere gasenergiens omdannelse til mekanisk bevægelse.

Nøglekomponenterne omfatter trykbeholdere, stempler, tætningssystemer, ventiler og sikkerhedsanordninger, som skal kunne modstå høje tryk og samtidig give pålidelig bevægelseskontrol og operatørsikkerhed.

Design af trykbeholdere

Trykbeholderen udgør grundlaget for gascylinderens funktion, idet den indeholder højtryksgasser på en sikker måde, samtidig med at stemplet kan bevæge sig.

Krav til design:

- Væggens tykkelse: Beregnet ved hjælp af trykbeholderkoder

- Valg af materiale: Højstyrkestål eller aluminiumslegeringer

- Sikkerhedsfaktorer: 4:1 minimum til industrielle anvendelser

- Trykprøvning: Hydrostatisk test ved 1,5× arbejdstryk

- Certificering: ASME4Overholdelse af DOT eller tilsvarende standarder

Beregninger af hoopspændingsanalyse:

Stress i bøjlen5: σ = (P × D)/(2 × t)

Langsgående stress: σ = (P × D)/(4 × t)

Hvor?

- P = Indvendigt tryk

- D = Cylinderens diameter

- t = Vægtykkelse

Design af stempelsamling

Stempler overfører gastryk til mekanisk kraft, samtidig med at adskillelsen mellem gaskamrene og det ydre miljø opretholdes.

Kritiske stempelfunktioner:

- Forseglingselementer: Flere tætninger forhindrer gaslækage

- Styringssystemer: Forhindrer sidebelastning og binding

- Valg af materiale: Kompatibel med gaskemi

- Overfladebehandlinger: Reducerer friktion og slid

- Trykbalance: Ensartede trykområder, hvor det er nødvendigt

Teknologi til forseglingssystemer

Tætningssystemer forhindrer gaslækage, samtidig med at stemplet kan bevæge sig jævnt under højt tryk og temperaturvariationer.

Tætningstyper og anvendelser:

| Forseglingstype | Trykområde | Temperaturområde | Kompatibilitet med gas |

|---|---|---|---|

| O-ringe | 0-1500 PSI | -40°F til +200°F | De fleste gasser |

| Læbeforseglinger | 0-500 PSI | -20°F til +180°F | Ikke-ætsende gasser |

| Stempelringe | 500-5000 PSI | -40°F til +400°F | Alle gasser |

| Metalforseglinger | 1000-10000 PSI | -200°F til +1000°F | Ætsende/ekstreme gasser |

Ventil- og kontrolsystemer

Ventiler styrer gasstrømmen ind og ud af cylindre, hvilket muliggør præcis timing og kraftkontrol til forskellige anvendelser.

Ventilklassifikationer:

- Kontraventiler: Forhindrer omvendt flow

- Overtryksventiler: Beskyt mod overtryk

- Reguleringsventiler: Reguler gasstrømningshastigheder

- Magnetventiler: Giv mulighed for fjernbetjening

- Manuelle ventiler: Tillad operatørkontrol

Sikkerheds- og overvågningssystemer

Sikkerhedssystemer beskytter operatører og udstyr mod farer fra gasflasker, herunder overtryk, lækage og komponentfejl.

Vigtige sikkerhedsfunktioner:

- Trykaflastning: Automatisk beskyttelse mod overtryk

- Burst-skiver: Ultimativ beskyttelse mod tryk

- Opsporing af lækager: Overvåg gasindeslutningens integritet

- Overvågning af temperatur: Forebyg termiske farer

- Nødlukning: Mulighed for hurtig isolering af systemet

Hvordan kan gasflasker sammenlignes med pneumatiske og hydrauliske systemer?

Gasflasker har unikke fordele og begrænsninger i forhold til konventionelle pneumatiske og hydrauliske systemer. Forståelse af disse forskelle hjælper ingeniører med at vælge optimale løsninger til specifikke anvendelser.

Gasflasker giver højere krafttæthed end pneumatiske systemer og renere drift end hydrauliske systemer, men kræver specialiseret håndtering og sikkerhedsovervejelser på grund af de lagrede energiniveauer.

Analyse af præstationssammenligning

Gasflasker udmærker sig i applikationer, der kræver stor kraft, lang slaglængde eller drift i ekstreme miljøer, hvor konventionelle systemer svigter.

Sammenlignende præstationsmålinger:

| Karakteristisk | Gasflasker | Pneumatisk | Hydraulisk |

|---|---|---|---|

| Kraftudgang | 1000-50000 lbs | 100-5000 lbs | 500-100000 lbs |

| Trykområde | 500-10000 PSI | 80-150 PSI | 1000-5000 PSI |

| Hastighedskontrol | God | Fremragende | Fremragende |

| Positioneringsnøjagtighed | ±0,5 tommer | ±0,1 tomme | ±0,01 tomme |

| Energilagring | Høj | Lav | Medium |

| Vedligeholdelse | Medium | Lav | Høj |

Fordele ved energitæthed

Gasflasker lagrer betydeligt mere energi pr. volumenenhed end trykluftsystemer, hvilket gør dem ideelle til bærbare eller fjerntliggende anvendelser.

Sammenligning af energilagring:

- Trykluft (150 PSI): 0,5 BTU pr. kubikfod

- Nitrogengas (3000 PSI): 10 BTU pr. kubikfod

- CO₂ væske/gas: 25 BTU pr. kubikfod

- Forbrændingsgas: 100+ BTU pr. kubikfod

Overvejelser om sikkerhed

Gasflasker kræver forbedrede sikkerhedsforanstaltninger på grund af højere lagrede energiniveauer og potentielle gasfarer.

Sammenligning af sikkerhed:

| Sikkerhedsaspektet | Gasflasker | Pneumatisk | Hydraulisk |

|---|---|---|---|

| Opbevaret energi | Meget høj | Lav | Medium |

| Fare for lækage | Afhængig af gas | Minimal | Olieforurening |

| Risiko for brand | Variabel | Lav | Medium |

| Risiko for eksplosion | Høj (nogle gasser) | Lav | Meget lav |

| Uddannelse påkrævet | Omfattende | Grundlæggende | Mellemliggende |

Analyse af omkostninger

Startomkostningerne for gascylindersystemer er typisk højere end for pneumatiske systemer, men kan være lavere end for hydrauliske systemer med samme kraftudbytte.

Omkostningsfaktorer:

- Første investering: Højere på grund af specialiserede komponenter

- Driftsomkostninger: Lavere energiforbrug pr. kraftenhed

- Omkostninger til vedligeholdelse: Moderat, specialiseret service påkrævet

- Sikkerhedsomkostninger: Højere på grund af træning og sikkerhedsudstyr

- Omkostninger i livscyklus: Konkurrencedygtig til applikationer med høj kraft

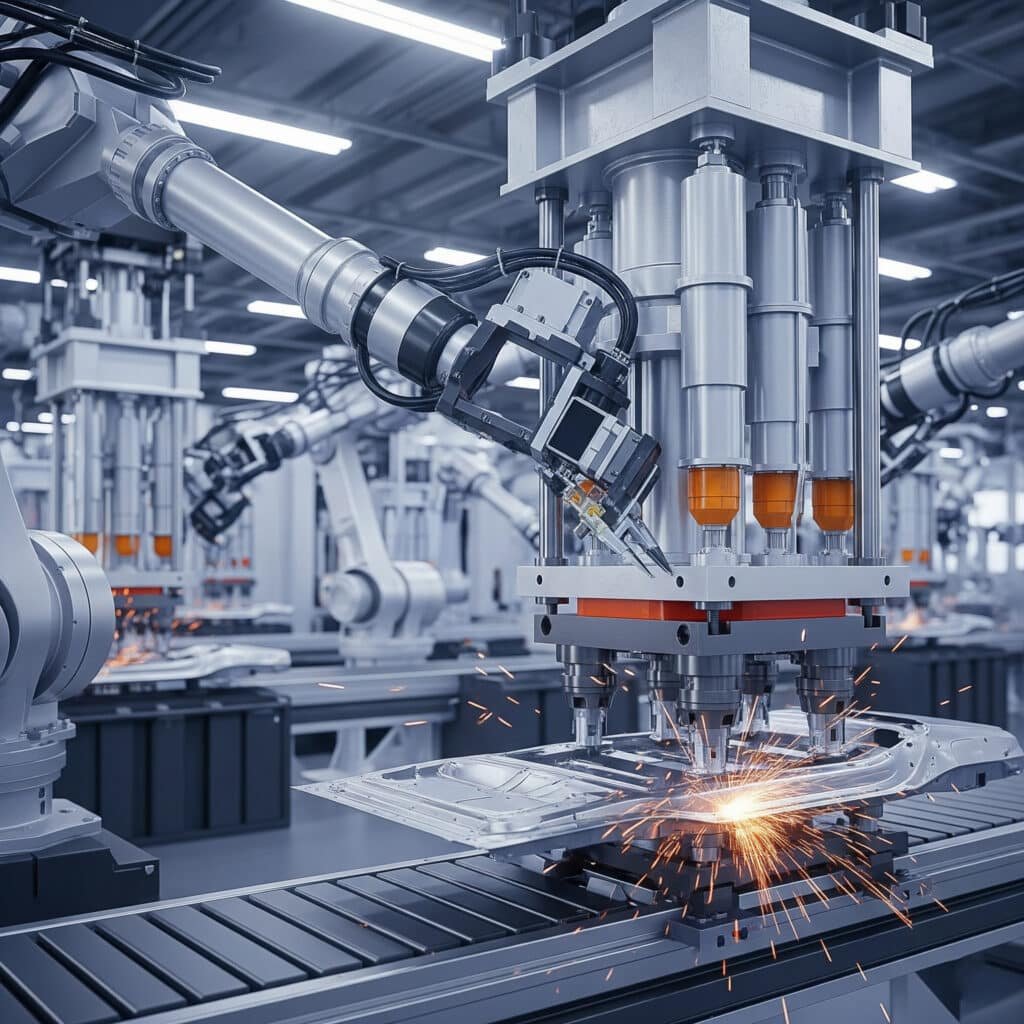

Hvad er de industrielle anvendelser af gasflaskemekanismer?

Gasflasker anvendes til mange forskellige industrielle formål, hvor deres unikke egenskaber giver fordele i forhold til konventionelle pneumatiske eller hydrauliske systemer.

De primære anvendelser omfatter metalformning, bilproduktion, rumfartssystemer, mineudstyr og specialproduktion, hvor der kræves høj kraft, pålidelighed eller drift i ekstreme miljøer.

Formning og stansning af metal

Gasflasker giver konstant høje kræfter, der kræves til metalformning, samtidig med at de opretholder præcis kontrol over formningstrykket.

Formning af applikationer:

- Dyb tegning: Ensartet tryk til komplekse former

- Blanking-operationer: Skæreopgaver med høj kraft

- Prægning: Præcis trykstyring til overfladestrukturering

- Møntning: Ekstremt pres for detaljerede aftryk

- Progressive dør: Flere formningsoperationer

Fordele ved metalformning:

- Gennemtving konsekvens: Opretholder trykket gennem hele slaget

- Hastighedskontrol: Variable formningshastigheder

- Trykregulering: Præcis kraftanvendelse

- Slaglængde: Lange strøg for dybe træk

- Pålidelighed: Konsekvent ydelse under høj belastning

Fremstilling af biler

Bilindustrien bruger gasflasker til samleprocesser, testudstyr og specialiserede fremstillingsprocesser.

Anvendelser i biler:

| Anvendelse | Gas-type | Trykområde | Vigtige fordele |

|---|---|---|---|

| Test af motorer | Kvælstof | 500-3000 PSI | Inert, ensartet tryk |

| Affjedringssystemer | Kvælstof | 100-500 PSI | Progressiv fjederhastighed |

| Test af bremser | CO₂ | 200-1000 PSI | Konsekvent, ren drift |

| Monteringsudstyr | Forskellige | 300-2000 PSI | Høj klemkraft |

Luft- og rumfartsapplikationer

Luftfartsindustrien har brug for gasflasker til ground support-udstyr, testsystemer og specialiserede fremstillingsprocesser.

Kritiske anvendelser i luft- og rumfart:

- Test af hydrauliske systemer: Generering af højtryksgas

- Test af komponenter: Simulerede driftsforhold

- Jordbaseret støtteudstyr: Systemer til servicering af fly

- Værktøjer til produktion: Formning og hærdning af kompositmaterialer

- Nødsystemer: Reservestrøm til kritiske funktioner

Jeg arbejdede for nylig med en fransk rumfartsproducent ved navn Philippe Dubois, hvis kompositformningsproces krævede præcis trykstyring. Ved at implementere nitrogengasflasker med elektronisk trykregulering opnåede vi 40% bedre delkvalitet og reducerede samtidig cyklustiden med 25%.

Minedrift og tung industri

Minedrift bruger gasflasker i barske miljøer, hvor pålidelighed og høj kraft er afgørende for sikkerhed og produktivitet.

Anvendelser i minedrift:

- Stenbrydning: Generering af kraft med høj effekt

- Transportør-systemer: Heavy-duty materialehåndtering

- Sikkerhedssystemer: Aktivering af nødudstyr

- Boreudstyr: Boring under højt tryk

- Materialeforarbejdning: Knusnings- og separationsudstyr

Specialiseret fremstilling

Unikke fremstillingsprocesser kræver ofte gasflaskefunktioner, som konventionelle systemer ikke kan levere.

Specielle anvendelser:

- Formning af glas: Præcis kontrol af tryk og temperatur

- Støbning af plast: Indsprøjtningssystemer med høj kraft

- Tekstilproduktion: Formning og forarbejdning af stof

- Fødevareforarbejdning: Sanitære højtryksanvendelser

- Farmaceutisk: Rene, præcise fremstillingsprocesser

Hvordan vedligeholder og optimerer man gasflaskers ydeevne?

Korrekt vedligeholdelse og optimering sikrer gasflaskernes sikkerhed, pålidelighed og ydeevne og minimerer samtidig driftsomkostningerne og risikoen for nedetid.

Vedligeholdelse omfatter trykovervågning, inspektion af tætninger, test af gasrenhed og udskiftning af komponenter i henhold til producentens tidsplaner, mens optimering fokuserer på trykindstillinger, cyklustiming og systemintegration.

Skemaer for forebyggende vedligeholdelse

Gasflasker kræver systematiske vedligeholdelsesprogrammer, der er skræddersyet til driftsforhold, gastyper og anvendelseskrav.

Retningslinjer for vedligeholdelsesfrekvens:

| Vedligeholdelsesopgave | Frekvens | Kritiske kontrolpunkter |

|---|---|---|

| Visuel inspektion | Dagligt | Lækager, skader, forbindelser |

| Kontrol af tryk | Ugentlig | Driftstryk, aflastningsindstillinger |

| Inspektion af forsegling | Månedligt | Slid, skader, lækage |

| Test af gasrenhed | Kvartalsvis | Forurening, fugt |

| Komplet eftersyn | Hvert år | Alle komponenter, recertificering |

Gasrenhed og kvalitetskontrol

Gaskvaliteten påvirker direkte cylinderens ydeevne, sikkerhed og komponenternes levetid. Regelmæssig test og rensning opretholder optimal drift.

Standarder for gaskvalitet:

- Fugtindhold: <10 ppm for de fleste anvendelser

- Olieforurening: <1 ppm maksimum

- Partikelformet stof: <5 mikrometer, <10 mg/m³

- Kemisk renhed: 99.5% minimum for industrielle gasser

- Iltindhold: <20 ppm til applikationer med inert gas

Systemer til overvågning af ydeevne

Moderne gasflaskesystemer nyder godt af kontinuerlig overvågning, der sporer ydelsesparametre og forudsiger vedligeholdelsesbehov.

Overvågningsparametre:

- Tendenser for tryk: Opdag lækage og slidmønstre

- Overvågning af temperatur: Forebyg termisk skade

- Tælling af cyklusser: Spor brug til planlagt vedligeholdelse

- Kraftudgang: Overvåg forringelse af ydeevnen

- Svartid: Opdag problemer med styresystemet

Optimeringsstrategier

Systemoptimering afbalancerer krav til ydeevne med energieffektivitet, komponentlevetid og driftsomkostninger.

Optimeringsmetoder:

- Optimering af tryk: Minimumstryk for påkrævet ydelse

- Optimering af cyklus: Reducer unødvendige operationer

- Valg af gas: Optimal gastype til anvendelse

- Opgradering af komponenter: Forbedre effektivitet og pålidelighed

- Forbedring af kontrol: Bedre systemintegration og kontrol

Fejlfinding af almindelige problemer

Forståelse af almindelige problemer med gasflasker giver mulighed for hurtig diagnose og løsning, hvilket minimerer nedetid og sikkerhedsrisici.

Almindelige problemer og løsninger:

| Problem | Symptomer | Typiske årsager | Løsninger |

|---|---|---|---|

| Tryktab | Reduceret kraftoutput | Slid på pakninger, lækage | Udskift tætninger, tjek forbindelser |

| Langsom drift | Øget cyklustid | Begrænsning af flow | Rengør ventiler, tjek slanger |

| Uregelmæssig bevægelse | Inkonsekvent præstation | Forurenet gas | Rens gas, udskift filtre |

| Overophedning | Høje temperaturer | Overdreven cykling | Reducer cyklushastigheden, forbedr kølingen |

| Fejl i forseglingen | Ekstern lækage | Slid, kemiske angreb | Udskift med kompatible materialer |

Implementering af sikkerhedsprotokoller

Gasflaskers sikkerhed kræver omfattende protokoller, der dækker håndtering, drift, vedligeholdelse og nødprocedurer.

Vigtige sikkerhedsprotokoller:

- Uddannelse af personale: Omfattende uddannelse i gasflaske-sikkerhed

- Vurdering af farer: Regelmæssige sikkerhedsaudits og risikoanalyser

- Nødprocedurer: Beredskabsplaner for forskellige scenarier

- Personlige værnemidler: Krav til passende sikkerhedsudstyr

- Dokumentation: Vedligeholdelsesjournaler og sporing af overholdelse af sikkerhedskrav

Konklusion

Gascylindermekanismer omdanner gasenergi til mekanisk bevægelse gennem termodynamiske processer, hvilket giver høj krafttæthed og specialiserede muligheder for krævende industrielle anvendelser, der kræver præcis kontrol og pålidelig ydeevne.

Ofte stillede spørgsmål om gasflaskemekanismer

Hvordan fungerer en gasflaskemekanisme?

Gasflasker fungerer ved at bruge kontrolleret gasudvidelse, kompression eller kemiske reaktioner i forseglede kamre til at drive stempler, der omdanner gasenergi til lineær eller roterende mekanisk bevægelse.

Hvad er forskellen på gasflasker og pneumatiske cylindre?

Gasflasker bruger specialiserede gasser ved højere tryk (500-10.000 PSI) til applikationer med stor kraft, mens pneumatiske flasker bruger trykluft ved lavere tryk (80-150 PSI) til generel automatisering.

Hvilke typer gasser bruges i gasflasker?

Almindelige gasser omfatter nitrogen (inert, konstant tryk), CO₂ (faseændringsegenskaber), helium (lav densitet), argon (tæt, inert) og specialiserede gasblandinger til specifikke anvendelser.

Hvad er sikkerhedsovervejelserne for gasflaskemekanismer?

De vigtigste sikkerhedsproblemer omfatter høje lagrede energiniveauer, gasspecifikke farer (giftighed, antændelighed), trykbeholderens integritet, korrekte håndteringsprocedurer og beredskabsprotokoller.

Hvor meget kraft kan gasflasker generere?

Gascylindre kan generere kræfter fra 1.000 til over 50.000 pund afhængigt af cylinderstørrelse, gastryk og design, hvilket er betydeligt højere end almindelige pneumatiske cylindre.

Hvilken vedligeholdelse kræver gasflasker?

Vedligeholdelsen omfatter daglige visuelle inspektioner, ugentlige tryktjek, månedlige inspektioner af pakninger, kvartalsvise test af gasrenhed og årlige komplette eftersyn med udskiftning af komponenter efter behov.

-

Forklarer driftsprincippet for gasfjedre (også kendt som gasfjedre eller stempler), som er forseglede pneumatiske enheder, der bruger komprimeret nitrogengas til at give et kontrolleret kraftoutput over et bestemt slag. ↩

-

Viser fasediagrammet for kuldioxid, en graf over tryk i forhold til temperatur, der illustrerer de forhold, hvorunder CO₂ findes som fast stof, væske eller gas, og hvorfor det kan give et konstant tryk gennem en faseændring. ↩

-

Beskriver pyrotekniske aktuatorer, enheder, der bruger den hurtige gasudvidelse fra en kontrolleret eksplosiv eller pyroteknisk ladning til at producere mekanisk arbejde, ofte brugt til enkeltskud med stor kraft som f.eks. nødudløsning eller oppustning af airbags. ↩

-

Giver information om ASME Boiler and Pressure Vessel Code (BPVC), en vigtig standard, der regulerer design, konstruktion og inspektion af kedler og trykbeholdere for at garantere sikkerheden, hvilket er en kritisk reference for højtrykskomponenter. ↩

-

Beskriver begrebet ringspænding, som er den omkredsspænding i væggen på en cylindrisk trykbeholder, der virker vinkelret på den aksiale retning og skal håndteres for at forhindre brud. ↩