Ingeniører antager ofte, at elektriske aktuatorer automatisk giver overlegen præcision, hvilket fører til overkonstruerede løsninger og unødvendige omkostninger, når pneumatiske cylindre kunne opfylde positioneringskravene med betydeligt lavere investeringer og kompleksitet.

Elektriske aktuatorer giver overlegen præcision med positioneringsnøjagtighed på ±0,001-0,01 mm og repeterbarhed inden for ±0,002 mm, mens pneumatiske cylindre typisk opnår en nøjagtighed på ±0,1-1,0 mm, hvilket gør elektriske systemer afgørende for mikropositionering, mens pneumatiske løsninger er tilstrækkelige til de fleste industrielle positioneringskrav.

I går opdagede Carlos fra en mexicansk elektronikfabrik, at hans dyre servoaktuatorer gav 50 gange mere præcision, end hans applikation krævede, mens Bepto stangløse cylindre1 kunne have opfyldt hans ±0,5 mm positioneringsbehov til 70% lavere pris.

Indholdsfortegnelse

- Hvilke præcisionsniveauer opnår elektriske aktuatorer rent faktisk?

- Hvor præcise kan pneumatiske cylindre være i virkelige applikationer?

- Hvilke applikationer kræver faktisk positionering med ultrahøj præcision?

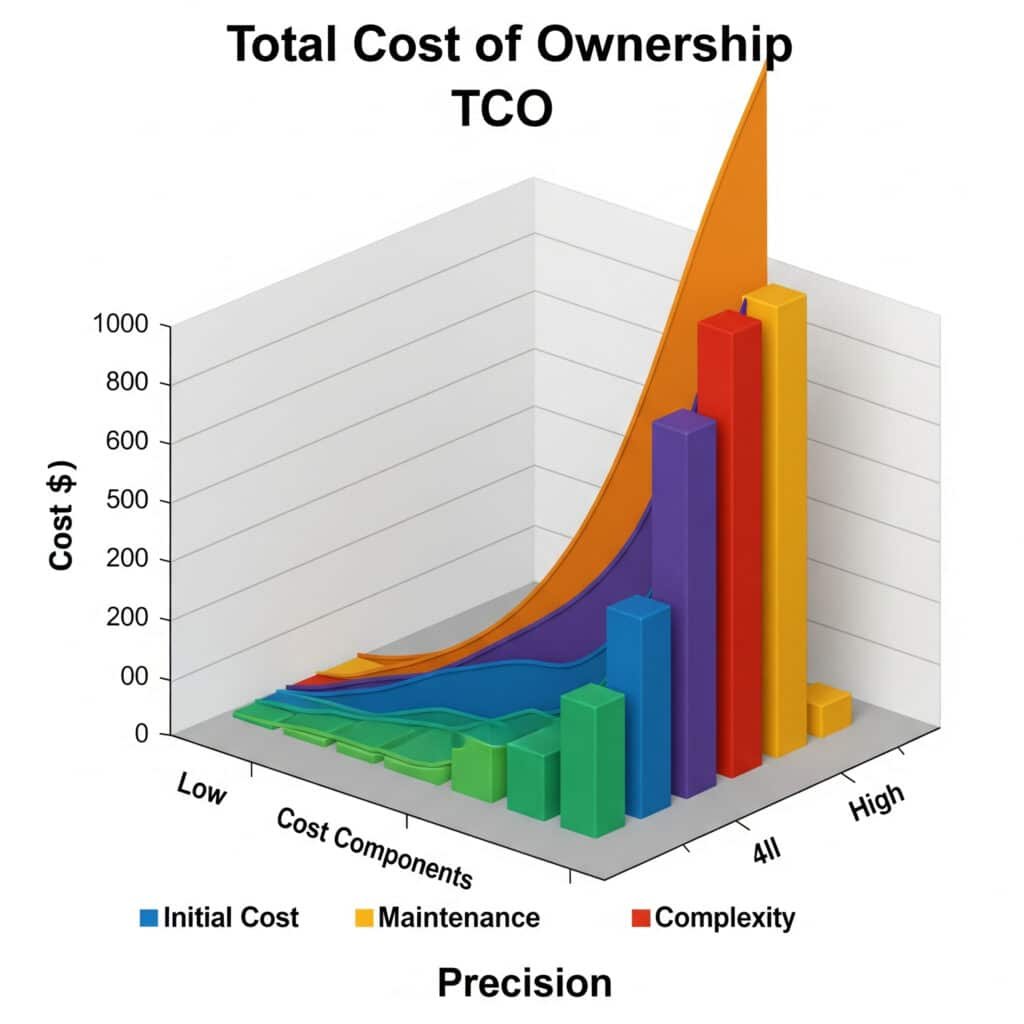

- Hvordan skalerer omkostninger og kompleksitet med præcisionskrav?

Hvilke præcisionsniveauer opnår elektriske aktuatorer rent faktisk?

Elektriske aktuatorers præcisionsevne varierer betydeligt afhængigt af systemdesign, feedbackenheder og kontrolsofistikering, og ydeevnen spænder fra grundlæggende positionering til submikron-nøjagtighed.

High-end elektriske aktuatorer opnår en positioneringsnøjagtighed på ±0,001-0,01 mm med en gentagelsesnøjagtighed på ±0,002 mm ved hjælp af servomotorer og enkodere med høj opløsning, mens grundlæggende elektriske aktuatorer giver en nøjagtighed på ±0,1-0,5 mm, der kan sammenlignes med pneumatiske præcisionssystemer, men med betydeligt højere omkostninger og kompleksitet.

Præcisionskategorier for elektriske aktuatorer

Servosystemets ydeevne

Servoaktuatorer med høj præcision giver enestående nøjagtighed:

- Positioneringsnøjagtighed: ±0,001-0,01 mm afhængigt af systemdesign

- Repeterbarhed: ±0,002-0,005 mm for ensartet positionering

- Opløsning: 0,0001-0,001 mm inkrementel bevægelseskapacitet

- Stabilitet: ±0,001-0,003 mm positionsnøjagtighed

Stepmotor-præcision

Stepper-baserede systemer giver god præcision til en lavere pris:

- Trinopløsning: 0,01-0,1 mm pr. trin afhængigt af blyskruens stigning

- Positioneringsnøjagtighed: ±0,05-0,2 mm med korrekt kalibrering

- Repeterbarhed: ±0,02-0,1 mm for ensartet ydelse

- Mikroskridt2: Forbedret opløsning gennem elektronisk underopdeling

Sammenligning af præcision og ydeevne

Elektrisk aktuator Præcisionsmatrix

| Aktuator-type | Positioneringsnøjagtighed | Repeterbarhed | Opløsning | Typiske omkostninger |

|---|---|---|---|---|

| High-end servo | ±0,001-0,005 mm | ±0,002 mm | 0,0001 mm | $3000-$8000 |

| Standard servo | ±0,01-0,05 mm | ±0,005 mm | 0,001 mm | $1500-$4000 |

| Præcisionsstepper | ±0,05-0,2 mm | ±0,02 mm | 0,01 mm | $800-$2500 |

| Grundlæggende stepper | ±0,1-0,5 mm | ±0,05 mm | 0,05 mm | $400-$1200 |

Faktorer, der påvirker elektriske aktuatorers præcision

Mekaniske designelementer

Fysisk konstruktion påvirker opnåelig præcision:

- Blyskruens kvalitet: Præcisionsslebne skruer reducerer slør og fejl

- Bærende systemer: Lejer med høj præcision minimerer slør og afbøjning

- Strukturel stivhed: Stiv konstruktion forhindrer nedbøjning under belastning

- Termisk stabilitet: Temperaturkompensation opretholder nøjagtigheden

Sofistikeret kontrolsystem

Elektroniske styresystemer bestemmer præcisionsevnen:

- Encoder-opløsning: Feedback med højere opløsning forbedrer positioneringsnøjagtigheden

- Kontrolalgoritmer: Avanceret PID- og feedforward-styring3 forbedre ydeevnen

- Kalibreringssystemer: Automatisk fejlkompensation og kortlægning

- Miljømæssig kompensation: Temperatur- og belastningskorrektionsalgoritmer

Præcisionsbegrænsninger i den virkelige verden

Miljømæssige påvirkningsfaktorer

Driftsbetingelserne påvirker den faktiske præcision:

- Temperaturvariationer: Termisk udvidelse påvirker mekaniske komponenter

- Vibrationseffekter: Eksterne vibrationer forringer positioneringsnøjagtigheden

- Variationer i belastning: Skiftende belastninger påvirker systemets overensstemmelse og nøjagtighed

- Udvikling i slid: Komponentslitage reducerer gradvist præcisionen over tid

Udfordringer med systemintegration

Det komplette systems præcision afhænger af flere faktorer:

- Monteringsnøjagtighed: Installationspræcision påvirker den samlede ydeevne

- Koblingssystemer: Mekaniske forbindelser introducerer eftergivenhed og slør

- Belastningskobling: Applikationsbelastninger skaber afbøjning og positioneringsfejl

- Indstilling af kontrolsystem: Korrekt parameteroptimering er afgørende for præcision

Præcisionsmåling og verifikation

Test- og kalibreringsprocedurer

Verificering af elektriske aktuatorers præcision kræver sofistikerede metoder:

- Laser-interferometri4: Den mest nøjagtige metode til positionsmåling

- Lineære enkodere: Feedback i høj opløsning til positionsbekræftelse

- Skiveindikatorer: Mekanisk måling til grundlæggende nøjagtighedskontrol

- Statistisk analyse: Flere målinger til vurdering af repeterbarhed

Standarder for dokumentation af præstationer

Industriens standarder definerer præcisionsmåling:

- ISO-standarder: Internationale specifikationer for positioneringsnøjagtighed

- Producentens specifikationer: Fabrikstest og certificeringsprocedurer

- Test af applikationer: Verifikation i marken under faktiske driftsforhold

- Kalibreringsintervaller: Regelmæssig verifikation for at opretholde præcisionskrav

Anna, en designer af præcisionsmaskiner i Schweiz, specificerede oprindeligt ±0,001 mm servoaktuatorer til sit samleudstyr. Efter at have analyseret sine faktiske tolerancekrav opdagede hun, at en præcision på ±0,05 mm var tilstrækkelig, så hun kunne bruge billigere steppersystemer, der reducerede hendes aktuatorbudget med 60% og samtidig opfyldte alle krav til ydeevne.

Hvor præcise kan pneumatiske cylindre være i virkelige applikationer?

Pneumatiske cylinderes præcisionsevne undervurderes ofte, og moderne design og styresystemer opnår overraskende nøjagtig positionering til mange industrielle anvendelser.

Avancerede pneumatiske cylindre med præcisionsstyring kan opnå ±0,1-0,5 mm positioneringsnøjagtighed og ±0,05-0,2 mm gentagelsesnøjagtighed, mens standardcylindre giver ±0,5-2,0 mm nøjagtighed, hvilket gør pneumatiske systemer velegnede til de fleste industrielle positioneringskrav til betydeligt lavere omkostninger end elektriske alternativer.

Pneumatiske præcisionsfunktioner

Standard cylinderpræcision

Grundlæggende pneumatiske cylindre opnår praktisk positioneringsnøjagtighed:

- Nøjagtighed i slutposition: ±0,5-2,0 mm med mekaniske stop

- Præcisionsdæmpning: ±0,2-1,0 mm med korrekt hastighedskontrol

- Repeterbarhed: ±0,1-0,5 mm for ensartet slutpositionering

- Belastningsfølsomhed: ±0,5-1,5 mm variation under forskellige belastninger

Forbedrede præcisionssystemer

Avanceret pneumatisk design forbedrer positioneringsevnen:

- Servo-pneumatiske systemer: ±0,1-0,5 mm nøjagtighed med positionsfeedback

- Præcisionsregulatorer: ±0,05-0,2 mm gentagelsesnøjagtighed med trykstyring

- Styrede cylindre: ±0,2-0,8 mm nøjagtighed med integrerede lineære føringer

- Systemer med flere positioner: ±0,3-1,0 mm nøjagtighed ved mellempositioner

Bepto Precision Cylinder Solutions

Fordele ved stangløs cylinderpræcision

Vores stangløse luftcylindre giver øget nøjagtighed:

| Cylindertype | Positioneringsnøjagtighed | Repeterbarhed | Slaglængde | Præcisionsfunktioner |

|---|---|---|---|---|

| Standard stangløs | ±0,5-1,0 mm | ±0,2-0,5 mm | 100-6000 mm | Magnetisk kobling |

| Præcisionsstangløs | ±0,2-0,5 mm | ±0,1-0,3 mm | 100-4000 mm | Lineære føringer |

| Servo-pneumatisk | ±0,1-0,3 mm | ±0,05-0,2 mm | 100-2000 mm | Feedback om position |

| Multi-position | ±0,3-0,8 mm | ±0,2-0,5 mm | 100-3000 mm | Mellemliggende stop |

Teknikker til forbedring af præcision

Bepto-cylindre har præcisionsforbedrende funktioner:

- Præcisionsbearbejdning: Snævre tolerancer på kritiske komponenter

- Kvalitetsforseglinger: Tætninger med lav friktion reducerer stick-slip-effekter

- Dæmpningssystemer: Justerbar støddæmpning for ensartet deceleration

- Monteringspræcision: Præcise monteringsgrænseflader og justeringsfunktioner

Faktorer, der påvirker pneumatisk præcision

Påvirkning af luftsystemets kvalitet

Trykluftkvaliteten påvirker positioneringspræcisionen direkte:

- Trykstabilitet: ±0,1 bar trykvariation påvirker positionering ±0,2-0,5 mm

- Luftbehandling: Korrekt filtrering og smøring forbedrer konsistensen

- Temperaturkontrol: Stabil lufttemperatur reducerer termiske effekter

- Kontrol af flow: Præcis hastighedskontrol forbedrer positioneringens gentagelsesnøjagtighed

Sofistikeret kontrolsystem

Grundlæggende kontrolmetoder

Enkel pneumatisk styring giver tilstrækkelig præcision:

- Mekaniske stop: Faste endepositioner med ±0,2-0,5 mm nøjagtighed

- Dæmpende ventiler: Hastighedskontrol for konsekvent deceleration

- Trykregulering: Kraftkontrol, der påvirker slutpositionen

- Begrænsning af flow: Hastighedskontrol for forbedret repeterbarhed

Avancerede kontrolsystemer

Sofistikerede pneumatiske kontroller øger præcisionen:

- Feedback om position: Lineære sensorer giver kontrol i lukket kredsløb

- Servoventiler: Proportional styring til præcis positionering

- Elektronisk kontrol: PLC-baserede systemer med positionsalgoritmer

- Trykprofilering: Variabelt tryk til belastningskompensation

Applikationsspecifikke krav til præcision

Applikationer til produktionsmontage

Typiske præcisionsbehov i industriel montage:

- Indsættelse af komponenter: ±1-3 mm nøjagtighed er normalt tilstrækkelig

- Positionering af dele: ±0,5-2 mm gentagelsesnøjagtighed for de fleste operationer

- Materialehåndtering: ±2-5 mm præcision er tilstrækkelig til overførselsoperationer

- Positionering af armatur: ±0,5-1,5 mm nøjagtighed til fastholdelse af arbejde

Emballage og materialehåndtering

Præcisionskrav til pakkeoperationer:

- Produktpositionering: ±1-5 mm nøjagtighed til de fleste emballagebehov

- Anvendelse af etiketter: ±0,5-2 mm præcision til placering af labels

- Transportøroverførsler: ±2-10 mm nøjagtighed tilstrækkelig til materialeflow

- Sorteringsoperationer: ±1-3 mm præcision for produktafledning

Strategier for præcisionsforbedring

Optimering af systemdesign

Maksimering af pneumatiske cylinderes præcision gennem design:

- Stiv montering: Stive monteringssystemer reducerer afbøjningsfejl

- Udligning af belastning: Korrekt lastfordeling forbedrer nøjagtigheden

- Præcision i justeringen: Nøjagtig installation er afgørende for ydeevnen

- Miljømæssig kontrol: Temperatur- og vibrationsisolering

Forbedring af kontrolsystem

Forbedret præcision gennem bedre kontrol:

- Trykregulering: Stabilt forsyningstryk forbedrer repeterbarheden

- Hastighedskontrol: Ensartede indflyvningshastigheder forbedrer positioneringen

- Kompensation for belastning: Justering af parametre til varierende belastninger

- Feedback-systemer: Positionssensorer til regulering i lukket kredsløb

Præcisionsmåling og verifikation

Metoder til test i marken

Praktiske tilgange til måling af pneumatisk præcision:

- Skiveindikatorer: Mekanisk måling til vurdering af grundlæggende nøjagtighed

- Lineære skalaer: Optisk måling for forbedret nøjagtighed

- Statistisk prøveudtagning: Flere målinger til analyse af repeterbarhed

- Belastningstest: Præcisionsverifikation under faktiske driftsforhold

Optimering af ydeevne

Forbedring af pneumatiske cylinderes præcision gennem tuning:

- Justering af støddæmpning: Optimering af deceleration for konsekvent stop

- Optimering af tryk: Find det optimale driftstryk for nøjagtighed

- Indstilling af hastighed: Justering af indflyvningshastigheder for bedste repeterbarhed

- Miljømæssig kompensation: Regnskab for temperatur- og belastningsvariationer

Miguel, der designer automatiseret monteringsudstyr i Spanien, opnåede en positioneringsnøjagtighed på ±0,3 mm med Bepto stangløse cylindre ved at implementere korrekt trykregulering og dæmpningsjustering. Denne præcision opfyldte hans monteringskrav til 65% lavere omkostninger end de servoaktuatorer, han oprindeligt overvejede, samtidig med at det gav hurtigere cyklustider og enklere vedligeholdelse.

Hvilke applikationer kræver faktisk positionering med ultrahøj præcision?

Ved at forstå de reelle præcisionskrav kan ingeniører undgå overspecificering og vælge omkostningseffektive aktuatorløsninger, der opfylder de faktiske præstationsbehov uden unødig kompleksitet.

Ægte ultrahøj præcision (±0,01 mm eller bedre) er kun påkrævet i 5-10% af industrielle applikationer, primært inden for halvlederproduktion, præcisionsbearbejdning og optisk samling, mens det meste af den industrielle automatisering fungerer godt med ±0,1-1,0 mm præcision, som pneumatiske cylindre kan levere omkostningseffektivt.

Anvendelser med ultrahøj præcision

Fremstilling af halvledere

Chip-produktion kræver exceptionel positioneringsnøjagtighed:

- Håndtering af wafere: ±0,005-0,02 mm til placering og justering af matricer

- Binding af ledninger: ±0,002-0,01 mm for elektriske forbindelser

- Litografi: ±0,001-0,005 mm til mønsterjustering

- Samleoperationer: ±0,01-0,05 mm til placering af komponenter

Præcisionsbearbejdning

Højpræcisionsfremstilling kræver stram positionering:

- CNC-bearbejdning: ±0,005-0,02 mm til produktion af præcisionsdele

- Slibearbejde: ±0,002-0,01 mm til overfladebehandling

- Målesystemer: ±0,001-0,005 mm til kvalitetskontrol

- Positionering af værktøj: ±0,01-0,05 mm til placering af skæreværktøjet

Anvendelser, der er egnede til pneumatisk præcision

Fremstilling af biler

Krav til præcision i køretøjsproduktionen:

| Operationstype | Nødvendig præcision | Pneumatisk kapacitet | Omkostningsfordel |

|---|---|---|---|

| Svejsning af karosseri | ±1-3mm | ±0,5-1,0 mm | Fremragende match |

| Samling af komponenter | ±0,5-2mm | ±0,2-0,8 mm | Godt match |

| Materialehåndtering | ±2-5mm | ±0,5-2,0 mm | Fremragende match |

| Positionering af armatur | ±1-2mm | ±0,3-1,0 mm | Godt match |

Anvendelser i emballageindustrien

Behov for præcision i kommerciel emballage:

- Produktpositionering: ±1-5 mm er tilstrækkeligt til de fleste pakketyper

- Anvendelse af etiketter: ±0,5-2 mm tilstrækkeligt til kommerciel mærkning

- Formning af kartoner: ±2-10 mm acceptabelt for pakkeoperationer

- Palletering: ±5-20 mm tilstrækkelig til automatiseret stabling

Forarbejdning af fødevarer og drikkevarer

Sanitære applikationer med moderat præcisionsbehov:

- Håndtering af produkter: ±2-10mm egnet til fødevareforarbejdning

- Påfyldningsoperationer: ±1-5 mm tilstrækkelig til de fleste påfyldningssystemer

- Emballage: ±2-8 mm tilstrækkeligt til fødevareemballage

- Transportør-systemer: ±5-15mm acceptabelt for materialetransport

Generelle produktionsapplikationer

Montageoperationer

Typiske krav til monteringsnøjagtighed:

- Indsættelse af komponenter: ±1-3 mm for de fleste mekaniske samlinger

- Installation af fastgørelseselementer: ±0,5-2 mm til automatiseret fastgørelse

- Delvis orientering: ±2-5 mm til fremføring og positionering

- Kvalitetskontrol: ±0,5-2 mm til go/no-go-kontrol

Materialehåndteringssystemer

Behov for præcision i materialebevægelser:

- Vælg og placer: ±1-5 mm for de fleste håndteringsoperationer

- Sorteringssystemer: ±2-8 mm til produktafledning

- Overførselsmekanismer: ±3-10 mm for transportbåndets grænseflader

- Opbevaringssystemer: ±5-20 mm til automatiseret oplagring

Ramme for præcisionsanalyse af krav

Kriterier for vurdering af ansøgninger

Fastlæggelse af det faktiske præcisionsbehov:

- Produkttolerancer: Hvilken nøjagtighed kræver det endelige produkt?

- Proceskapacitet5: Hvilken præcision kan downstream-processer rumme?

- Kvalitetsstandarder: Hvilken positioneringsnøjagtighed sikrer acceptabel kvalitet?

- Følsomhed over for omkostninger: Hvordan påvirker kravet om præcision de samlede projektomkostninger?

Konsekvenser af overspecificering

Problemer forårsaget af for høje krav til præcision:

- Unødvendige omkostninger: 3-5 gange højere aktuator- og systemomkostninger

- Øget kompleksitet: Mere sofistikeret kontrol og vedligeholdelsesbehov

- Forlængede tidslinjer: Længere design-, indkøbs- og idriftsættelsesperioder

- Operationelle udfordringer: Højere krav til færdigheder og vedligeholdelsesomkostninger

Cost-benefit-analyse af præcision

Forholdet mellem præcision og omkostninger

Forståelse af de økonomiske konsekvenser af præcisionskrav:

| Præcisionsniveau | Multiplikator for aktuatoromkostninger | Systemets kompleksitet | Vedligeholdelsesfaktor |

|---|---|---|---|

| ±1-2mm | 1,0x (baseline) | Enkel | 1.0x |

| ±0,5-1mm | 1.5-2x | Moderat | 1.2-1.5x |

| ±0,1-0,5 mm | 2-4x | Kompleks | 1.5-2.5x |

| ±0,01-0,1 mm | 4-8x | Meget kompleks | 2.5-4x |

| ±0,001-0,01 mm | 8-15x | Ekstremt kompleks | 4-8x |

Alternative præcisionsløsninger

Forbedring af mekanisk præcision

Opnå bedre præcision uden dyre aktuatorer:

- Præcisionsarmaturer: Mekaniske referencer forbedrer positioneringsnøjagtigheden

- Vejledningssystemer: Lineære føringer reducerer positioneringsfejl

- Systemer til overholdelse af regler: Fleksible koblinger imødekommer positioneringsfejl

- Kalibreringsmetoder: Softwarekompensation for systematiske fejl

Optimering af procesdesign

Design af processer, så de passer til den tilgængelige præcision:

- Stabling af tolerancer: Design af samlinger for at imødekomme positioneringsfejl

- Selvjusterende funktioner: Produktdesign, der korrigerer positioneringsfejl

- Fleksibilitet i processen: Operationer, der fungerer med større positioneringstolerancer

- Kvalitetssystemer: Inspektion og korrektion snarere end perfekt positionering

Branchespecifikke retningslinjer for præcision

Fremstilling af elektronik

Kravene til præcision varierer alt efter anvendelse:

- PCB-samling: ±0,1-0,5 mm til de fleste komponentplaceringer

- Samling af stik: ±0,05-0,2 mm til elektriske forbindelser

- Montering af hus: ±0,5-2 mm for mekaniske kabinetter

- Test af operationer: ±0,2-1 mm til automatiseret testning

Farmaceutisk produktion

Præcisionsbehov i lægemiddelproduktion:

- Håndtering af tabletter: ±1-3 mm til de fleste farmaceutiske operationer

- Emballageoperationer: ±0,5-2 mm til dannelse af blisterpakninger

- Påfyldningssystemer: ±0,2-1 mm til påfyldning af væske

- Mærkning: ±0,5-2 mm til farmaceutisk mærkning

Sarah, som leder automatiseringsprojekter for en britisk producent af forbrugsvarer, gennemførte en præcisionsrevision af sine produktionslinjer. Hun opdagede, at 85% af hendes positioneringskrav lå inden for ±1 mm, hvilket gjorde det muligt for hende at udskifte dyre servosystemer med Bepto stangløse cylindre. Denne ændring reducerede hendes automatiseringsomkostninger med $280.000, samtidig med at alle kvalitetsstandarder blev opretholdt og systemets pålidelighed forbedret.

Hvordan skalerer omkostninger og kompleksitet med præcisionskrav?

At forstå det eksponentielle forhold mellem præcisionskrav og systemomkostninger hjælper ingeniører med at træffe informerede beslutninger om valg og specifikation af aktuatorer.

Aktuatoromkostningerne stiger eksponentielt med præcisionskravene, idet ±0,01 mm-systemer koster 8-15 gange mere end ±1 mm-systemer, mens omkostningerne til kompleksitet, vedligeholdelse og uddannelse stiger endnu hurtigere, hvilket gør præcisionsspecifikationen afgørende for projektøkonomien og den langsigtede succes.

Analyse af omkostningsskalering

Udviklingen i aktuatoromkostninger

Præcisionskrav driver eksponentielle omkostningsstigninger:

| Præcisionsniveau | Pneumatiske omkostninger | Elektriske omkostninger | Omkostningsmultiplikator | Bepto Advantage |

|---|---|---|---|---|

| ±2-5mm | $100-$400 | $500-$1500 | 1.0x | 70-80% besparelser |

| ±1-2mm | $150-$600 | $800-$2500 | 1.5-2x | 65-75% besparelser |

| ±0,5-1mm | $200-$800 | $1500-$4000 | 2-3x | 60-70% besparelser |

| ±0,1-0,5 mm | $300-$1200 | $3000-$8000 | 4-6x | Begrænset pneumatisk |

| ±0,01-0,1 mm | Ikke relevant | $6000-$15000 | 8-12x | Elektricitet påkrævet |

| ±0,001-0,01 mm | Ikke relevant | $12000-$30000 | 15-25x | Elektricitet påkrævet |

Eskalering af systemkompleksitet

Krav til understøttende komponenter

Præcision kræver stadig mere sofistikerede støttesystemer:

- Grundlæggende systemer: Enkle ventiler og grundlæggende styring

- Moderat præcision: Servoventiler og positionsfeedback

- Høj præcision: Avancerede controllere og miljøisolering

- Ultrahøj præcision: Renrum og vibrationsisolering

Kontrolsystemets kompleksitet

Kravene til præcision gør styringen mere sofistikeret:

| Præcisionsniveau | Kontrol af kompleksitet | Programmering af timer | Færdigheder i vedligeholdelse |

|---|---|---|---|

| ±2-5mm | Grundlæggende on/off | 1-4 timer | Mekanisk |

| ±1-2mm | Enkel positionering | 4-16 timer | Grundlæggende elektrisk |

| ±0,5-1mm | Kontrol med lukket kredsløb | 16-40 timer | Avanceret elektrisk |

| ±0,1-0,5 mm | Servokontrol | 40-120 timer | Ekspert i programmering |

| ±0,01-0,1 mm | Avanceret servo | 120-300 timer | Specialist påkrævet |

Indvirkning på de samlede ejeromkostninger

Femårig omkostningsprognose

Præcisionskrav påvirker alle omkostningskategorier:

| Omkostningskategori | ±2mm System | ±0,5 mm System | ±0,1 mm System | ±0,01mm System |

|---|---|---|---|---|

| Førstegangsudstyr | $2,000 | $8,000 | $20,000 | $50,000 |

| Installation | $500 | $2,000 | $8,000 | $20,000 |

| Træning | $500 | $2,000 | $8,000 | $20,000 |

| Årlig vedligeholdelse | $200 | $800 | $3,000 | $8,000 |

| 5 år i alt | $4,000 | $16,000 | $51,000 | $140,000 |

Omkostninger til miljø og infrastruktur

Krav til præcisionsmiljø

Højere præcision kræver kontrollerede miljøer:

- Temperaturkontrol: ±0,1 °C til systemer med ultrahøj præcision

- Isolering af vibrationer: Specialiserede fundamenter og isoleringssystemer

- Rene miljøer: Filtreret luft og forureningskontrol

- Kontrol af luftfugtighed: Stabile fugtniveauer giver dimensionsstabilitet

Investering i infrastruktur

Præcisionssystemer kræver understøttende infrastruktur:

- Strømkvalitet: Regulerede strømforsyninger og UPS-systemer

- Netværksinfrastruktur: Højhastigheds-kommunikationssystemer

- Kalibreringsudstyr: Værktøjer til præcisionsmåling og verifikation

- Vedligeholdelsesfaciliteter: Rene rum og specialiserede arbejdsområder

Strategier for præcisionsoptimering

Korrekt dimensionering af præcisionskrav

Undgå overspecificering gennem omhyggelig analyse:

- Analyse af tolerance: Forståelse af faktiske præcisionsbehov

- Proceskapacitet: Matchende præcision til produktionskrav

- Kvalitetssystemer: Brug af inspektion i stedet for perfekt positionering

- Optimering af design: At skabe produkter, der tager højde for placeringsfejl

Bepto omkostningseffektive løsninger

Optimering af pneumatisk præcision

Maksimering af pneumatisk cylinderpræcision på en omkostningseffektiv måde:

- Systemdesign: Korrekt montering og justering giver den bedste nøjagtighed

- Optimering af kontrol: Tryk- og hastighedskontrol for gentagelsesnøjagtighed

- Kvalitetskomponenter: Præcisionsfremstillede cylindre og styringer

- Applikationsteknik: Matchning af cylinderkapacitet og krav

Hybride tilgange

Kombination af teknologier for optimal omkostningseffektivitet:

- Grov/fin positionering: Pneumatisk til hurtig bevægelse, elektrisk til præcision

- Selektiv præcision: Høj præcision kun hvor det er absolut nødvendigt

- Mekanisk præcision: Brug af fiksturer og guider til at forbedre positioneringen

- Proceskompensation: Softwarekorrektion for positioneringsfejl

Beslutningsramme for valg af præcision

Vurdering af præcisionskrav

Systematisk tilgang til bestemmelse af faktiske behov:

- Produktanalyse: Hvilken præcision kræver slutproduktet?

- Proceskapacitet: Hvad kan downstream-processer rumme?

- Påvirkning af kvalitet: Hvordan påvirker positioneringsfejl den endelige kvalitet?

- Følsomhed over for omkostninger: Hvilket præcisionsniveau optimerer de samlede projektomkostninger?

Matrix for valg af teknologi

Valg af optimal aktuatorteknologi baseret på præcisionsbehov:

| Krav til præcision | Anbefalet teknologi | Optimering af omkostninger | Afvejning af ydeevne |

|---|---|---|---|

| ±5-10mm | Standard pneumatisk | Laveste pris | Grundlæggende positionering |

| ±1-3mm | Pneumatisk præcision | God værdi | Moderat præcision |

| ±0,3-1 mm | Avanceret pneumatik | Afbalancerede omkostninger | God præcision |

| ±0,1-0,3 mm | Grundlæggende elektrisk | Højere omkostninger | Fremragende præcision |

| ±0,01-0,1 mm | Servo elektrisk | Høje omkostninger | Overlegen præcision |

| <±0,01 mm | Elektrisk ultrapræcision | Ekstreme omkostninger | Ultimativ præcision |

Analyse af investeringsafkast

Begrundelse for præcisionsinvestering

At finde ud af, hvornår høj præcision betaler sig:

- Kvalitetsforbedring: Reducerede omkostninger til skrot og omarbejde

- Proceskapacitet: Muliggør nye produkter eller processer

- Konkurrencemæssig fordel: Markedsdifferentiering gennem præcision

- Fordele ved automatisering: Mindre arbejde og bedre konsistens

Cost-benefit-optimering

At finde det optimale præcisionsniveau:

- Analyse af marginale omkostninger: Omkostninger for hver præcisionsforøgelse

- Vurdering af kvalitetens indvirkning: Fordel ved forbedret positionering

- Risikovurdering: Omkostninger ved positioneringsfejl kontra investering i præcision

- Langsigtede overvejelser: Teknologiudvikling og forældelse

James, en projektingeniør hos en tysk leverandør til bilindustrien, specificerede oprindeligt ±0,1 mm servoaktuatorer til sin samlebånd baseret på tegningstolerancer. Efter at have gennemført en procesundersøgelse opdagede han, at ±0,5 mm positionering var tilstrækkelig, så han kunne bruge Bepto stangløse cylindre, der reducerede hans projektomkostninger fra $180.000 til $65.000, samtidig med at de opfyldte alle produktionskrav og forbedrede cyklustiderne med 25%.

Konklusion

Elektriske aktuatorer giver overlegen præcision (±0,001-0,01 mm), der er afgørende for specialiserede anvendelser, mens pneumatiske cylindre giver tilstrækkelig præcision (±0,1-1,0 mm) til de fleste industrielle behov til betydeligt lavere omkostninger og kompleksitet, hvilket gør analyse af præcisionskrav afgørende for optimalt valg af aktuator.

Ofte stillede spørgsmål om præcision i cylindre vs. elektriske aktuatorer

Q: Kan pneumatiske cylindre opnå en positioneringsnøjagtighed på under en millimeter?

Ja, avancerede pneumatiske cylindre med præcisionsstyring kan opnå en positioneringsnøjagtighed på ±0,1-0,5 mm, hvilket er tilstrækkeligt til de fleste industrielle anvendelser og betydeligt mere omkostningseffektivt end elektriske aktuatorer, der giver unødvendig ultrahøj præcision.

Q: Hvor stor en procentdel af de industrielle applikationer kræver faktisk ultrahøj præcision?

Kun 5-10% af de industrielle applikationer kræver virkelig en præcision, der er bedre end ±0,1 mm, og de fleste produktions-, emballerings- og monteringsoperationer fungerer godt med en positioneringsnøjagtighed på ±0,5-2,0 mm, som pneumatiske systemer giver på en omkostningseffektiv måde.

Q: Hvor meget mere koster elektriske højpræcisionsaktuatorer sammenlignet med pneumatiske cylindre?

Elektriske aktuatorer med høj præcision (±0,01 mm) koster 8-15 gange mere end tilsvarende pneumatiske cylindre (±0,5 mm), og de samlede systemomkostninger inklusive installation, programmering og vedligeholdelse er ofte 10-20 gange højere.

Q: Giver stangløse cylindre bedre præcision end standardcylindre?

Ja, stangløse luftcylindre tilbyder typisk ±0,2-0,8 mm positioneringsnøjagtighed sammenlignet med ±0,5-2,0 mm for standardcylindre på grund af deres styrede design og reducerede sidebelastning, hvilket gør dem fremragende til præcisionsopgaver med lange slaglængder.

Q: Kan jeg forbedre præcisionen i pneumatiske cylindre uden at skifte til elektriske aktuatorer?

Ja, pneumatisk præcision kan forbedres ved hjælp af korrekt trykregulering, hastighedskontrol, mekaniske føringer, positionsfeedback-systemer og omhyggeligt systemdesign, så man ofte opnår tilstrækkelig præcision til en brøkdel af omkostningerne ved elektriske aktuatorer.

-

Opdag design, typer og driftsmæssige fordele ved stangløse pneumatiske cylindre i industriel automatisering. ↩

-

Lær, hvordan mikrostepping fungerer for at øge opløsningen og udjævne bevægelsen af en stepmotor. ↩

-

Udforsk principperne for PID-regulatorer (Proportional-Integral-Derivative), en almindelig og kraftfuld feedback-reguleringsmekanisme. ↩

-

Forstå fysikken bag laserinterferometri og dens anvendelse som et højpræcisionsmåleværktøj inden for videnskab og teknik. ↩

-

Lær om proceskapacitetsanalyse, et statistisk værktøj, der bruges til at afgøre, om en fremstillingsproces er i stand til at producere dele inden for bestemte grænser. ↩