Alle fabrikschefer, jeg møder, står over for den samme frustration: Traditionelle pneumatiske systemer er "dumme", strømslugende maskiner i en stadig mere intelligent produktionsverden. Du forsøger at implementere Industri 4.01 strategier, men dine pneumatiske systemer forbliver sorte bokse - de bruger energi, svigter uforudsigeligt og leverer ingen brugbare data. Denne mangel på information koster dig tusindvis af kroner i spildt energi og uplanlagt nedetid.

Intelligente pneumatiske styresystemer kombinerer IoT-aktiverede komponenter ved hjælp af passende kommunikationsprotokoller, edge computing2 moduler til realtidsbehandling, og digital tvilling3 modellering for at reducere energiforbruget med 25-35% og samtidig give forudsigelige vedligeholdelsesfunktioner og indsigt i procesoptimering.

I sidste måned besøgte jeg et farmaceutisk produktionsanlæg i Irland, som havde ændret deres drift ved at implementere vores intelligente kontrolmetode. Deres valideringschef viste mig deres energiforbrugsdashboard, som afslørede en reduktion på 32% i trykluftforbruget, samtidig med at produktionsgennemstrømningen blev øget med 18%. Lad mig vise dig, hvordan de opnåede disse resultater, og hvordan du kan kopiere deres succes.

Indholdsfortegnelse

- Analyse af protokoller for pneumatiske IoT-komponenter

- Sammenligning af Edge Computing-modulets ydeevne

- Krav til nøjagtighed ved modellering af digitale tvillinger

- Konklusion

- Ofte stillede spørgsmål om intelligent pneumatisk styring

Hvilken kommunikationsprotokol forbinder bedst dine pneumatiske komponenter med IoT-systemer?

At vælge den forkerte kommunikationsprotokol til pneumatisk IoT-integration er en af de dyreste fejl, jeg ser virksomheder begå. Enten mangler protokollen de nødvendige funktioner til effektiv styring, eller også er den alt for kompleks til applikationen, hvilket øger implementeringsomkostningerne unødigt.

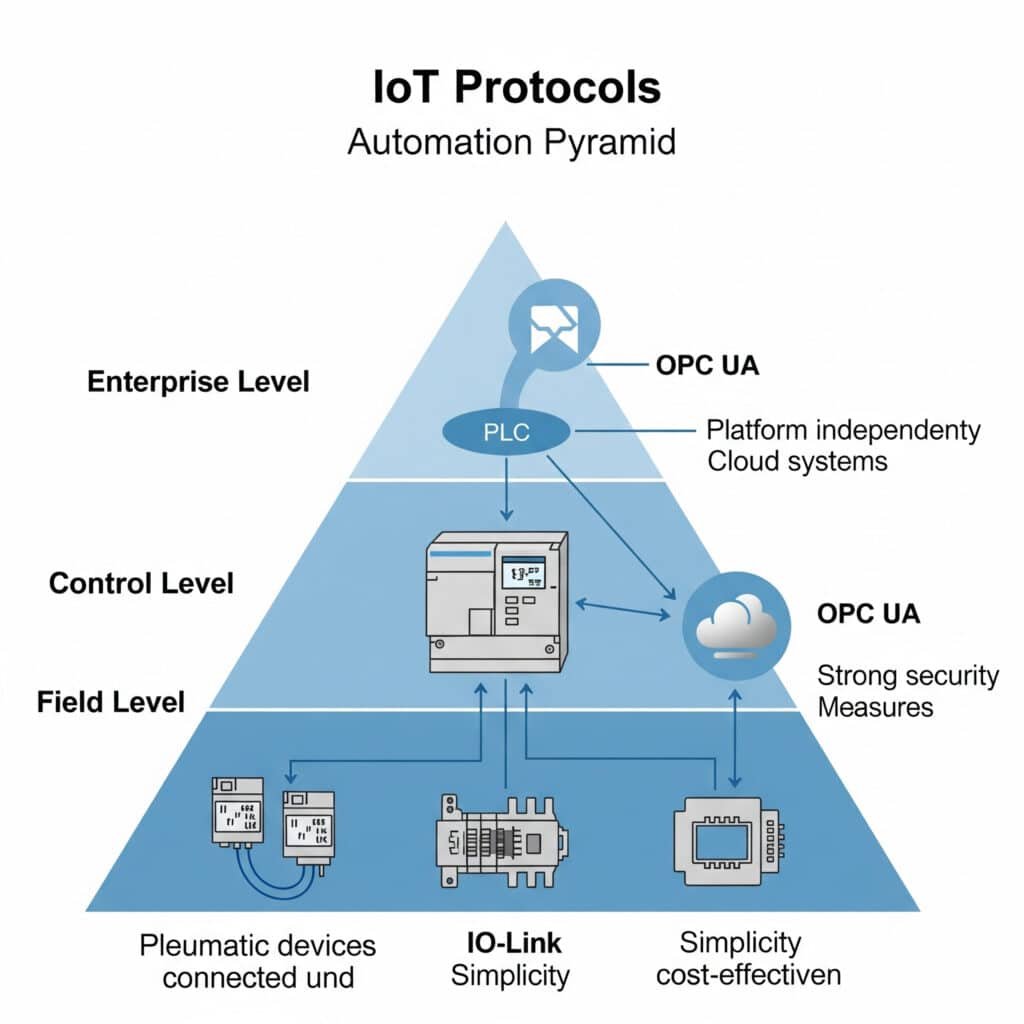

Den optimale kommunikationsprotokol til pneumatisk IoT-integration afhænger af dine specifikke krav til datahastighed, strømforbrug, rækkevidde og eksisterende infrastruktur. Til de fleste industrielle pneumatiske applikationer, IO-Link4 giver den bedste balance mellem enkelhed, omkostningseffektivitet og funktionalitet, mens OPC UA5 tilbyder overlegen interoperabilitet til integration i hele virksomheden.

Sammenligning af protokoller til pneumatiske applikationer

Efter at have implementeret hundredvis af intelligente pneumatiske systemer på tværs af forskellige brancher har jeg samlet denne sammenligning af de mest relevante protokoller:

| Protokol | Datahastighed | Rækkevidde | Strømforbrug | Kompleksitet | Bedst til |

|---|---|---|---|---|---|

| IO-Link | 230 kbps | 20m | Lav | Lav | Integration på komponentniveau |

| MQTT | Variabel | Afhængig af netværk | Meget lav | Medium | Indsamling af data |

| OPC UA | Variabel | Afhængig af netværk | Medium | Høj | Integration af virksomheder |

| EtherNet/IP | 10/100 Mbps | 100m | Høj | Høj | Kontrol af høj hastighed |

| PROFINET | 100 Mbps | 100m | Høj | Høj | Deterministisk kontrol |

Ramme for valg af protokol

Når jeg hjælper kunder med at vælge den rigtige protokol til deres pneumatiske IoT-implementering, bruger jeg denne beslutningsramme:

Trin 1: Definer kommunikationskrav

Start med at bestemme dine specifikke behov:

- Datavolumen: Hvor meget data vil hver komponent generere?

- Opdateringsfrekvens: Hvor ofte har du brug for nye datapunkter?

- Krav til kontrol: Har du brug for kontrol i realtid eller bare overvågning?

- Eksisterende infrastruktur: Hvilke protokoller er allerede i brug?

Trin 2: Evaluer protokollens kapacitet

Match dine krav med protokollens muligheder:

IO-Link

Perfekt til direkte komponentintegration, når du har brug for det:

- Enkel punkt-til-punkt-kommunikation

- Nem parameterindstilling og diagnosticering

- Omkostningseffektiv implementering

- Kompatibilitet med protokoller på højere niveau

IO-Link er særligt velegnet til pneumatiske ventilterminaler, tryksensorer og flowmålere, hvor der er behov for direkte kommunikation på komponentniveau.

MQTT

Ideel til dataindsamling, når du har brug for det:

- Letvægtsbeskeder til begrænsede enheder

- Publish/subscribe-arkitektur

- Fremragende til cloud-forbindelse

- Lavt forbrug af båndbredde

MQTT fungerer godt som transportlag for overvågningsdata fra pneumatiske systemer, der skal nå cloud-platforme eller dashboards.

OPC UA

Bedst til virksomhedsintegration, når du har brug for det:

- Leverandøruafhængig kommunikation

- Kompleks informationsmodellering

- Integreret sikkerhed

- Skalerbarhed på tværs af organisationen

OPC UA udmærker sig i miljøer, hvor pneumatiske systemer skal kommunikere med flere systemer fra forskellige leverandører.

Trin 3: Planlægning af implementering

Overvej disse faktorer for en vellykket implementering:

- Krav til gateway: Find ud af, om der er brug for protokoloversættelse

- Overvejelser om sikkerhed: Evaluer behov for kryptering og autentificering

- Skalerbarhed: Planlæg for fremtidig udvidelse

- Vedligeholdelse: Overvej langsigtet support og opdateringer

Casestudie: Valg af protokol til bilproduktion

Jeg arbejdede for nylig med en producent af bilkomponenter i Michigan, som kæmpede med at integrere deres pneumatiske systemer i deres fabriksovervågningsplatform. I første omgang forsøgte de at bruge EtherNet/IP til alt, hvilket skabte unødvendig kompleksitet for simple enheder.

Vi implementerede en trinvis tilgang:

- IO-Link til direkte tilslutning til smarte pneumatiske ventiler og sensorer

- En IO-Link-master med MQTT-kapacitet til datatransport

- OPC UA på SCADA-niveau til virksomhedsintegration

Denne hybride tilgang reducerede implementeringsomkostningerne med 43%, samtidig med at den leverede al den funktionalitet, de havde brug for. Den forenklede arkitektur reducerede også vedligeholdelseskravene og forbedrede pålideligheden.

Tips til implementering af protokoller

Følg disse retningslinjer for at få den mest vellykkede implementering:

Optimering af data

Overfør ikke alt, bare fordi du kan. Identificer hver pneumatisk komponent:

- Kritiske driftsparametre (tryk, flow, temperatur)

- Statusindikatorer og diagnostik

- Konfigurationsparametre

- Undtagelsesbetingelser

Ved kun at sende de nødvendige data reduceres netværksbelastningen, og analysen forenkles.

Standardisering

Udvikl en standard for, hvordan pneumatiske komponenter kommunikerer:

- Konsistente navngivningskonventioner

- Ensartede datastrukturer

- Standard diagnosekoder

- Almindelige tidsstempelformater

Denne standardisering forenkler integration og analyse dramatisk.

Hvordan vælger du det rigtige Edge Computing-modul til pneumatisk styring?

Edge computing har revolutioneret styringen af pneumatiske systemer ved at muliggøre realtidsbehandling og beslutningstagning på maskinniveau. Men det er afgørende at vælge det rigtige edge computing-modul for at få succes.

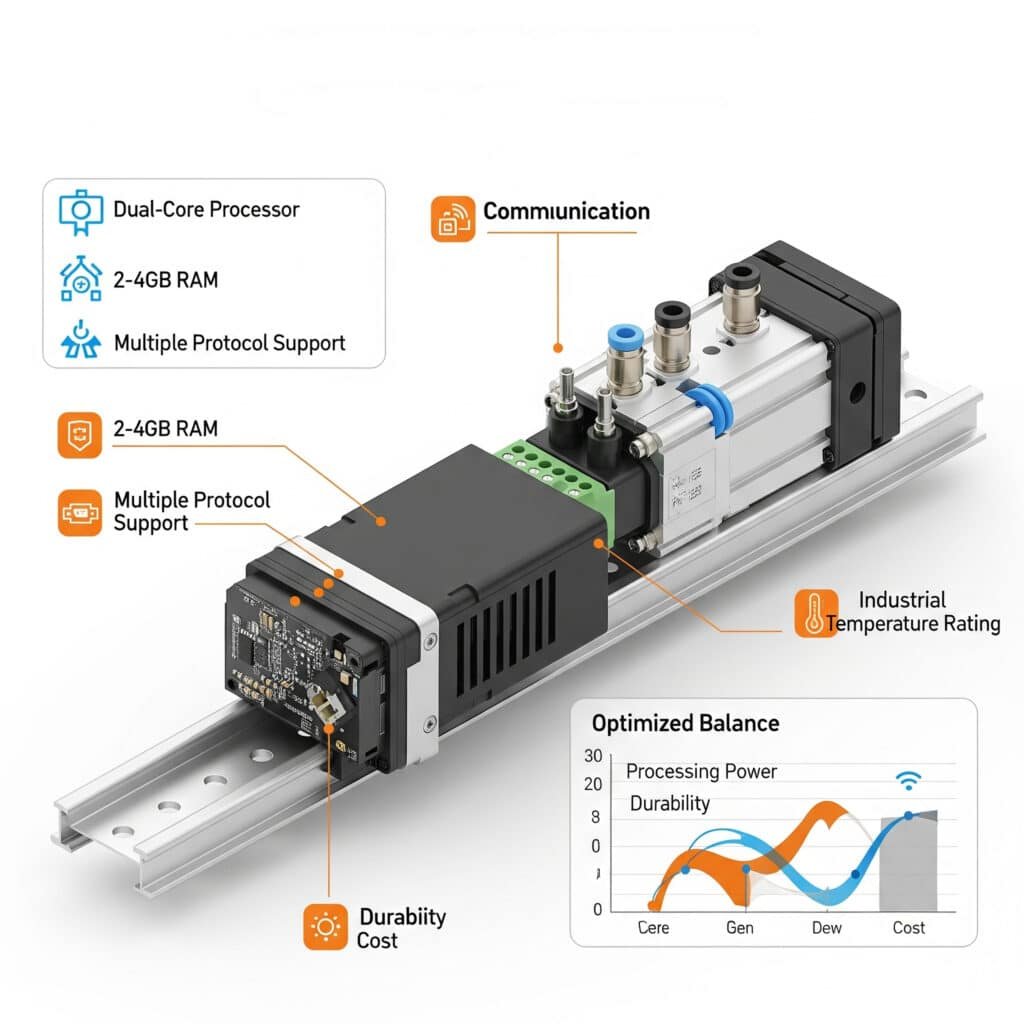

Den optimale edge computing-løsning til pneumatiske systemer afbalancerer processorkraft, kommunikationsmuligheder, miljømæssig holdbarhed og omkostninger. Til de fleste industrielle anvendelser giver moduler med dual-core processorer, 2-4 GB RAM, understøttelse af flere protokoller og industriel temperaturklassificering det bedste forhold mellem ydelse og pris.

Sammenligning af Edge Computing-moduler

Denne sammenligningstabel fremhæver de vigtigste forskelle mellem edge computing-muligheder til pneumatiske styringsapplikationer:

| Funktion | Grundlæggende Edge Gateway | Edge Controller i mellemklassen | Advanced Edge Computer |

|---|---|---|---|

| Processor | Single-core, 800 MHz | Dual-core, 1,2 GHz | Quad-core, 1,6 GHz+. |

| Hukommelse | 512MB-1GB | 2-4 GB | 4-8 GB |

| Opbevaring | 4-8GB Flash | 16-32 GB SSD | 64GB+ SSD |

| I/O-muligheder | Begrænset digital I/O | Moderat I/O + feltbus | Omfattende I/O + flere protokoller |

| Støtte til protokoller | 1-2 protokoller | 3-5 protokoller | 6+ protokoller |

| Analytisk kapacitet | Grundlæggende datafiltrering | Mønstergenkendelse | I stand til ML/AI |

| Typiske omkostninger | $300-600 | $800-1,500 | $1,800-3,500 |

| Bedst til | Enkel overvågning | Kontrol og optimering | Komplekse analyser |

Krav til ydeevne efter anvendelse

Forskellige pneumatiske applikationer har varierende krav til edge computing:

Grundlæggende overvågningsapplikationer

- Processor: Single-core tilstrækkelig

- Hukommelse: 512 MB tilstrækkelig

- Nøglefunktion: Lavt strømforbrug

- Eksempel på anvendelse: Fjernovervågning af det pneumatiske systems status

Kontrol- og effektivitetsapplikationer

- Processor: Dual-core anbefales

- Hukommelse: mindst 2 GB

- Nøglefunktion: Deterministisk responstid

- Eksempel på anvendelse: Optimering af tryk og flow i realtid

Applikationer til forebyggende vedligeholdelse

- Processor: Dual/Quad-core nødvendig

- Hukommelse: 4GB+ anbefales

- Vigtigste funktion: Lokal lagring af data

- Eksempel på anvendelse: Vibrationsanalyse og forudsigelse af fejl

Applikationer til procesoptimering

- Processor: Quad-core foretrækkes

- Hukommelse: 8 GB anbefales

- Nøglefunktion: Kapacitet til maskinlæring

- Eksempel på anvendelse: Adaptiv styring baseret på produktvariationer

Ramme for udvælgelseskriterier

Når du vælger edge computing-moduler til pneumatiske applikationer, skal du vurdere disse kritiske faktorer:

Krav til behandling

Beregn dit behandlingsbehov ud fra:

- Antal tilsluttede pneumatiske komponenter

- Frekvens for dataindsamling

- Kontrolalgoritmernes kompleksitet

- Fremtidige udvidelsesplaner

Til et typisk pneumatisk system med 20-30 intelligente komponenter giver en dual-core processor med 2-4 GB RAM tilstrækkelig plads til de fleste applikationer.

Miljømæssige overvejelser

Industrielle miljøer kræver robust hardware:

- Temperaturvurdering: Se efter -20°C til 70°C driftsområde

- Beskyttelse mod indtrængen: IP54 minimum, IP65 foretrukket

- Modstandsdygtighed over for vibrationer: 5G minimum for maskinmontering

- Strømindgangsområde: Bredt indgangsområde (f.eks. 9-36VDC)

Kommunikationsmuligheder

Sørg for at understøtte de nødvendige protokoller:

- Nedadgående kommunikation: IO-Link, Modbus, feltbussystemer

- Kommunikation opad: OPC UA, MQTT, REST API

- Horisontal kommunikation: Peer-to-peer-muligheder

Overvejelser om implementering

Overse ikke disse praktiske faktorer:

- Monteringsmuligheder (DIN-skinne, panelmontering)

- Strømforbrug

- Krav til afkøling

- Udvidelsesmuligheder

Casestudie: Implementering af Edge Computing til fødevareforarbejdning

Et fødevareforarbejdningsanlæg i Wisconsin havde brug for at optimere deres pneumatiske system, der styrede emballeringen. Deres udfordringer omfattede:

- Varierende produktstørrelser kræver forskellige pneumatiske indstillinger

- Høje energiomkostninger på grund af ineffektive trykindstillinger

- Hyppig uplanlagt nedetid på grund af komponentfejl

Vi har implementeret en mellemklasse edge controller med disse muligheder:

- Direkte forbindelse til smarte pneumatiske ventiler og sensorer via IO-Link

- Trykoptimering i realtid baseret på produktstørrelse

- Mønstergenkendelse til tidlig opdagelse af fejl

- OPC UA-forbindelse til fabrikkens MES-system

Resultater efter 6 måneder:

- 28% reduktion i trykluftforbrug

- 45% fald i uplanlagt nedetid

- 12% stigning i den samlede udstyrseffektivitet (OEE)

- ROI opnået på 4,5 måneder

Bedste praksis for implementering

For en vellykket implementering af edge computing i pneumatiske systemer:

Start med pilotprojekter

Begynd med en enkelt maskine eller produktionslinje til:

- Valider den tekniske tilgang

- Demonstrer værdi

- Identificer implementeringsudfordringer

- Opbyg intern ekspertise

Udnyt eksisterende infrastruktur

Brug den, hvor det er muligt:

- Eksisterende netværksinfrastruktur

- Kompatible protokoller

- Kendte programmeringsmiljøer

Planlæg for skalerbarhed

Design din arkitektur til:

- Tilføj enheder trinvist

- Skaler forarbejdningskapacitet

- Udvid mulighederne for analyse

- Integrer med andre systemer

Hvilket nøjagtighedsniveau har din digitale tvilling brug for til effektiv modellering af pneumatiske systemer?

Den digitale tvillingeteknologi har ændret den måde, vi designer, optimerer og vedligeholder pneumatiske systemer på. Men mange virksomheder spilder ressourcer ved enten at underspecificere (skabe ineffektive modeller) eller overspecificere (skabe unødigt komplekse modeller) deres digitale tvillinger.

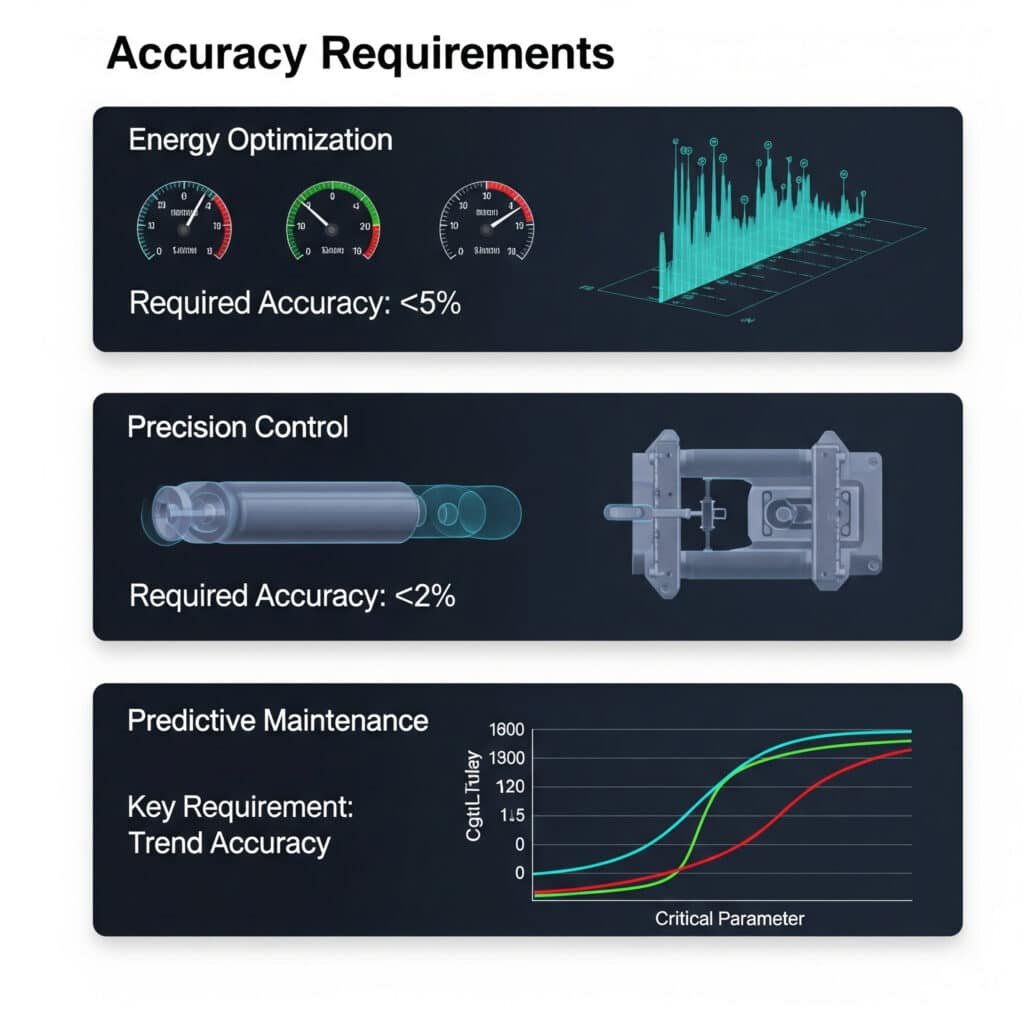

Den krævede nøjagtighed for pneumatiske systemers digitale tvillinger varierer efter anvendelsesformål. Til energioptimering er ±5% nøjagtighed i flow- og trykmodellering tilstrækkelig. Til præcisionsstyring er det nødvendigt med en nøjagtighed på ±2%. Til forebyggende vedligeholdelse er tidsopløsning og trendnøjagtighed vigtigere end absolutte værdier.

Krav til digital tvillings nøjagtighed efter anvendelse

Forskellige anvendelser kræver forskellige niveauer af modelleringspræcision:

| Anvendelse | Nødvendig nøjagtighed | Kritiske parametre | Opdateringsfrekvens |

|---|---|---|---|

| Energioptimering | ±5% | Flowhastigheder, trykniveauer | Minutter til timer |

| Processtyring | ±2% | Svartider, positionsnøjagtighed | Millisekunder til sekunder |

| Forudsigelig vedligeholdelse | ±7-10% | Mønsterregistrering, trendanalyse | Timer til dage |

| Systemdesign | ±3-5% | Flowkapacitet, trykfald | N/A (statisk) |

| Uddannelse af operatører | ±10-15% | Systemadfærd, reaktionskarakteristika | I realtid |

Overvejelser om modelleringens troværdighed

Når man udvikler digitale tvillinger til pneumatiske systemer, bestemmer disse faktorer den nødvendige modeltrofasthed:

Modellering af fysiske parametre

Den krævede nøjagtighed for forskellige fysiske parametre varierer:

| Parameter | Grundlæggende modellering | Mellemliggende modellering | Avanceret modellering |

|---|---|---|---|

| Tryk | Statiske værdier | Dynamisk respons | Forbigående adfærd |

| Flow | Gennemsnitlige priser | Dynamisk flow | Effekter af turbulens |

| Temperatur | Kun omgivelserne | Opvarmning af komponenter | Termiske gradienter |

| Mekanisk | Enkel kinematik | Dynamiske kræfter | Friktion og overholdelse |

| Elektrisk | Binære signaler | Analoge værdier | Dynamik i signalet |

Temporal opløsning

Forskellige anvendelser kræver forskellig tidsopløsning:

- Højfrekvent dynamik (1-10 ms): Påkrævet til servo-pneumatisk styring

- Mellemfrekvent dynamik (10-100 ms): Tilstrækkelig til de fleste ventil- og aktuatorstyringer

- Lavfrekvent dynamik (100ms-1s): Tilstrækkelig til optimering på systemniveau

- Modellering af stabil tilstand (>1s): Velegnet til energi- og kapacitetsplanlægning

Afvejning af modelkompleksitet

Der er altid en afvejning mellem modelnøjagtighed og beregningskrav:

| Modelkompleksitet | Nøjagtighed | Krav til beregning | Udviklingstid | Bedst til |

|---|---|---|---|---|

| Forenklet | ±10-15% | Meget lav | Dage | Hurtige vurderinger, træning |

| Standard | ±5-10% | Moderat | Uger | Systemoptimering, grundlæggende kontrol |

| Detaljeret | ±2-5% | Høj | Måneder | Præcisionskontrol, detaljeret analyse |

| High-fidelity | <±2% | Meget høj | Måneder til år | Forskning, kritiske anvendelser |

Metode til udvikling af digitale tvillinger

For digitale tvillinger i pneumatiske systemer anbefaler jeg denne trinvise tilgang:

Fase 1: Definer formål og krav

Start med at definere klart:

- Primære brugsscenarier for den digitale tvilling

- Nødvendig nøjagtighed for hver parameter

- Behov for opdateringsfrekvens

- Krav til integration med andre systemer

Fase 2: Modellering på komponentniveau

Udvikle nøjagtige modeller for individuelle komponenter:

- Ventiler (flowkoefficienter, responstider)

- Aktuatorer (kraftkarakteristik, dynamisk respons)

- Slanger (trykfald, kapacitetseffekter)

- Sensorer (nøjagtighed, responstid)

Fase 3: Systemintegration

Kombiner komponentmodeller til en systemmodel:

- Interaktioner mellem komponenter

- Systemdynamik

- Kontrolalgoritmer

- Miljømæssige faktorer

Fase 4: Validering og kalibrering

Sammenlign modellens forudsigelser med den faktiske systemydelse:

- Validering i stabil tilstand

- Validering af dynamisk respons

- Test af kanttilfælde

- Følsomhedsanalyse

Casestudie: Implementering af digital tvilling i produktionen

En præcisionsvirksomhed i Tyskland havde brug for at optimere deres pneumatiske system, der drev samleprocesserne. De havde oprindeligt planlagt at skabe en meget detaljeret model af hele deres system, hvilket ville have krævet måneders udviklingstid.

Efter at have rådført os med dem anbefalede vi en trinvis tilgang:

- High-fidelity-modellering (±2%-nøjagtighed) til kritiske præcisionsmontagestationer

- Standardmodellering (±5% nøjagtighed) til almindeligt produktionsudstyr

- Forenklet modellering (±10% nøjagtighed) til støttesystemer

Denne tilgang reducerede udviklingstiden med 65%, mens den stadig gav den nødvendige nøjagtighed for hvert delsystem. Den resulterende digitale tvilling gjorde det muligt:

- Reduktion af energiforbruget for 23%

- Forbedring af cyklustiden for 8%

- Implementering af forebyggende vedligeholdelse, der reducerede nedetid med 34%

Metoder til validering af modelnøjagtighed

For at sikre, at din digitale tvilling opfylder kravene til nøjagtighed:

Statisk validering

Sammenlign modelforudsigelser med målte værdier under stationære forhold:

- Tryk ved forskellige punkter i systemet

- Flowhastigheder under forskellige belastninger

- Kraftoutput ved forskellige tryk

- Energiforbrug ved forskellige produktionshastigheder

Dynamisk validering

Evaluer modellens ydeevne under transiente forhold:

- Karakteristika for trinrespons

- Frekvensrespons

- Reaktion på forstyrrelser

- Opførsel under fejltilstande

Langsigtet validering

Vurder modeldrift over tid:

- Sammenligning med historiske data

- Følsomhed over for ældning af komponenter

- Tilpasningsevne til systemændringer

Praktiske tips til implementering

For en vellykket implementering af den digitale tvilling:

Start med de kritiske undersystemer

Prøv ikke at modellere alt på én gang. Begynd med det:

- Områder med det højeste energiforbrug

- De hyppigste fejlpunkter

- Flaskehalse i ydeevnen

- Præcisionskritiske anvendelser

Brug passende modelleringsværktøjer

Vælg værktøjer ud fra dine behov:

- CFD-software til detaljeret flowanalyse

- Multi-fysiske platforme til modellering på systemniveau

- Simulering af styresystemer til dynamisk respons

- Statistiske værktøjer til prædiktive vedligeholdelsesmodeller

Plan for modeludvikling

Digitale tvillinger bør vokse med dit system:

- Start med grundlæggende modeller, og øg troværdigheden efter behov

- Opdater modeller, når fysiske systemer ændrer sig

- Indarbejd nye måledata over tid

- Tilføj funktionalitet trinvist

Konklusion

Implementering af intelligent styring til pneumatiske systemer kræver omhyggelig udvælgelse af IoT-kommunikationsprotokoller, passende edge computing-moduler og digital twin-modellering i den rigtige størrelse. Ved at tage en strategisk tilgang til hvert af disse elementer kan du opnå betydelige energibesparelser, forbedret ydeevne og øget pålidelighed fra dine pneumatiske systemer.

Ofte stillede spørgsmål om intelligent pneumatisk styring

Hvad er den typiske ROI-tidsramme for implementering af intelligente pneumatiske styringer?

Den typiske ROI-tidsramme for intelligente pneumatiske kontrolsystemer er 6-18 måneder. Energibesparelser giver normalt det hurtigste afkast (ofte synligt inden for 3-6 måneder), mens fordele ved forebyggende vedligeholdelse typisk giver økonomisk afkast inden for 12-18 måneder, når uplanlagte nedetider forhindres.

Hvor meget datalagring kræves der til overvågning af pneumatiske systemer?

For et typisk pneumatisk system med 50 overvågningspunkter, der tager prøver med 1 sekunds mellemrum, kræves der ca. 200 MB datalagring pr. måned for rå værdier. Med edge processing, der kun gemmer væsentlige ændringer og aggregerede værdier, kan dette reduceres til 20-40 MB pr. måned, samtidig med at den analytiske værdi bevares.

Kan eksisterende pneumatiske systemer eftermonteres med intelligent styring?

Ja, de fleste eksisterende pneumatiske systemer kan eftermonteres med intelligente styringer uden at udskifte større komponenter. Mulighederne for eftermontering omfatter tilføjelse af intelligente sensorer til eksisterende cylindre, installation af flowmålere på hovedledninger, opgradering af ventilterminaler med kommunikationsfunktioner og implementering af edge computing-gateways til indsamling og behandling af data.

Hvilke cybersikkerhedsforanstaltninger er nødvendige for IoT-aktiverede pneumatiske systemer?

IoT-aktiverede pneumatiske systemer kræver en dybdegående tilgang til cybersikkerhed, herunder netværkssegmentering (isolering af OT-netværk fra IT-netværk), krypteret kommunikation (især for trådløse protokoller), adgangskontrol for alle tilsluttede enheder, regelmæssige firmwareopdateringer og overvågningssystemer til at opdage usædvanlig adfærd eller uautoriserede adgangsforsøg.

Hvordan påvirker intelligent styring kravene til vedligeholdelse af pneumatiske systemer?

Intelligent styring reducerer typisk de samlede vedligeholdelseskrav med 30-50% ved at muliggøre tilstandsbaseret vedligeholdelse i stedet for tidsbaseret vedligeholdelse. Det medfører dog nye vedligeholdelsesovervejelser, herunder sensorkalibrering, softwareopdateringer og IT/OT-integrationssupport, som traditionelle pneumatiske systemer ikke kræver.

Hvilket niveau af personaleuddannelse er nødvendigt for at implementere og vedligeholde intelligente pneumatiske styringer?

En vellykket implementering kræver krydstræning af personalet i både pneumatiske systemer og digitale teknologier. Typisk har vedligeholdelsesteknikere brug for 20-40 timers træning i nye diagnoseværktøjer og -procedurer, mens ingeniørerne har brug for 40-80 timers træning i systemkonfiguration, dataanalyse og fejlfinding i de integrerede systemer.

-

Giver et overblik over Industri 4.0, som repræsenterer den fjerde industrielle revolution, der er kendetegnet ved den stigende automatisering af traditionel produktion og industriel praksis ved hjælp af moderne smart teknologi som IoT, cloud computing og AI. ↩

-

Giver en forklaring på edge computing, et distribueret computing-paradigme, der bringer beregning og datalagring tættere på datakilderne (dvs. ved netværkets "kant"), hvilket reducerer ventetiden og brugen af båndbredde til industrielle processer. ↩

-

Forklarer konceptet med en digital tvilling, som er en virtuel model af et fysisk objekt eller system, der fungerer som dets digitale modstykke, opdateret med realtidsdata for at simulere, forudsige og optimere ydeevnen. ↩

-

Beskriver IO-Link, en standardiseret, seriel punkt-til-punkt-kommunikationsprotokol (IEC 61131-9), der bruges til at forbinde intelligente sensorer og aktuatorer til et kontrolsystem, hvilket muliggør avanceret diagnosticering og parametrering. ↩

-

Beskriver principperne for OPC UA (Open Platform Communications Unified Architecture), en maskine-til-maskine-kommunikationsprotokol til industriel automatisering, der er udviklet til sikker, pålidelig og platformsuafhængig dataudveksling. ↩