Kæmper du med at retfærdiggøre investeringen i førsteklasses pneumatiske komponenter, når indkøbsafdelingen bliver ved med at presse på for billigere alternativer? Mange fagfolk inden for teknik og vedligeholdelse står over for betydelige udfordringer, når de forsøger at påvise den sande økonomiske effekt af deres beslutninger om valg af cylindre ud over den oprindelige købspris.

Omfattende Analyse af livscyklusomkostninger1 for stangløse cylindre viser, at den oprindelige købspris typisk kun udgør 12-18% af de samlede ejeromkostninger, hvor energiforbrug (35-45%) og vedligeholdelsesudgifter (25-40%) udgør størstedelen af levetidsomkostningerne - hvilket gør premiumcylindre med højere effektivitet og pålidelighed op til 42% billigere i løbet af en 10-årig driftsperiode.

Jeg arbejdede for nylig med en fødevarefabrik, som tøvede med at opgradere deres pneumatiske systemer på grund af en 65% højere startpris for førsteklasses komponenter. Efter at have implementeret de metoder til analyse af livscyklusomkostninger, som jeg beskriver nedenfor, opdagede de, at deres "økonomiske" cylindre faktisk kostede dem yderligere $327.000 om året i energi- og vedligeholdelsesudgifter. Lad mig vise dig, hvordan du kan afdække lignende indsigter i din virksomhed.

Indholdsfortegnelse

- Hvordan kan du lave en nøjagtig sammenligning af de første omkostninger?

- Hvad er den mest praktiske metode til at beregne omkostninger til energieffektivitet?

- Hvilke metoder er bedst til at forudsige vedligeholdelsesomkostninger på lang sigt?

- Konklusion

- Ofte stillede spørgsmål om analyse af livscyklusomkostninger for stangløse cylindre

Hvordan kan du lave en nøjagtig sammenligning af de første omkostninger?

Matricer til sammenligning af de oprindelige omkostninger udgør grundlaget for enhver omfattende livscyklusanalyse, men de skal gå videre end en simpel undersøgelse af købsprisen.

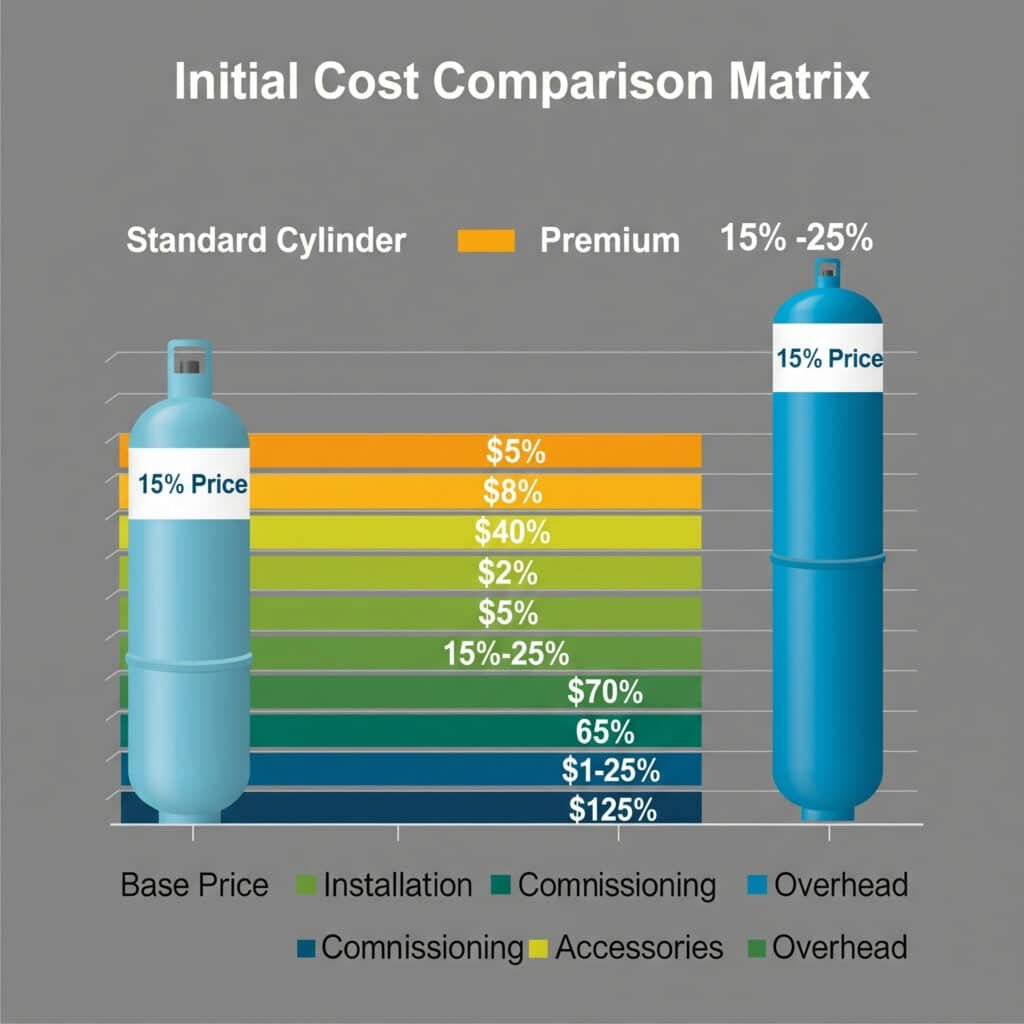

En nøjagtig matrix til sammenligning af startomkostninger for stangløse cylindre skal ikke kun omfatte priser på basiskomponenter, men også kvantificere installationsudgifter, idriftsættelseskrav, tilbehørsomkostninger og indkøbsoverhead - hvilket afslører, at premiumcylindre ofte reducerer de indledende implementeringsomkostninger med 15-25% på trods af højere købspriser.

Efter at have udviklet indkøbsstrategier for pneumatiske systemer på tværs af flere brancher har jeg fundet ud af, at de fleste organisationer undervurderer de sande startomkostninger betydeligt ved udelukkende at fokusere på købspriser for komponenter. Nøglen er at udvikle en omfattende matrix, der indfanger alle relevante udgifter fra udvælgelse til idriftsættelse.

Omfattende ramme for indledende omkostninger

En korrekt konstrueret matrix til sammenligning af startomkostninger indeholder disse vigtige komponenter:

1. Analyse af direkte komponentomkostninger

De grundlæggende komponentomkostninger skal undersøges grundigt:

| Omkostningskategori | Standardkomponenter | Premium-komponenter | Tilgang til evaluering |

|---|---|---|---|

| Basiscylinder | Lavere enhedsomkostninger | Højere enhedsomkostninger | Direkte sammenligning af tilbud |

| Nødvendigt tilbehør | Sælges ofte separat | Ofte inkluderet | Detaljeret liste over tilbehør |

| Beslag til montering | Grundlæggende muligheder | Omfattende muligheder | Applikationsspecifikke krav |

| Forbindelseskomponenter | Standardbeslag | Optimerede fittings | Komplet analyse af pneumatisk kredsløb |

| Kontrolkomponenter | Grundlæggende funktionalitet | Avancerede funktioner | Vurdering af integration af styresystemer |

| Pakke med reservedele | Begrænsede oprindelige reservedele | Omfattende reservedele | Vurdering af operationel risiko |

Overvejelser om implementering:

- Bed om detaljerede, specificerede tilbud fra flere leverandører

- Sikre ligeværdig sammenligning af komplette systemer

- Tag højde for mængderabatter og pakkepriser

- Overvej ledetidens indvirkning på projektplanlægningen

2. Analyse af installations- og implementeringsomkostninger

Installationsomkostningerne varierer ofte betydeligt mellem de forskellige muligheder:

Krav til installationsarbejde

- Vurdering af monteringskompleksitet

- Beregning af forbindelses- og integrationstid

- Krav til specialiserede færdigheder

- Behov for installationsværktøj og -udstyr

- Adgangskrav og -begrænsningerUdgifter til systemintegration

- Krav til programmering af styresystemet

- Behov for tilpasning af grænseflader

- Kompatibilitet med kommunikationsprotokoller

- Kompleksitet i softwarekonfiguration

- Test- og valideringsprocedurerBehov for dokumentation og uddannelse

- Nødvendig teknisk dokumentation

- Krav til uddannelse af operatører

- Uddannelse af vedligeholdelsespersonale

- Overførsel af specialiseret viden

- Løbende krav til support

3. Ibrugtagning2 og evaluering af opstartsomkostninger

Ibrugtagningsomkostningerne kan variere dramatisk mellem forskellige cylindermuligheder:

Krav til justering og kalibrering

- Kompleksitet ved første opsætning

- Krav til kalibreringsprocedure

- Behov for specialiseret værktøj

- Krav til teknisk ekspertise

- Procedurer for validering og verifikationUdgifter til test og kvalificering

- Krav til test af ydeevne

- Procedurer for validering af pålidelighed

- Behov for verifikation af overholdelse

- Krav til dokumentation

- Omkostninger til tredjepartscertificeringPåvirkning af produktionsopstart

- Overvejelser om indlæringskurve

- Indledende påvirkning af produktionseffektiviteten

- Opstartsspild og kvalitetsproblemer

- Produktivitet under idriftsættelse

- Tid til fuld produktionskapacitet

Anvendelse i den virkelige verden: Udvidelse af produktionsanlæg

En af mine mest omfattende indledende omkostningsanalyser var for en udvidelse af et produktionsanlæg i Tyskland. Deres krav omfattede:

- Sammenligning af tre forskellige stangløse cylinderteknologier

- Evaluering af fem potentielle leverandører

- Integration med eksisterende automatiseringssystemer

- Overholdelse af strenge interne standarder

Vi udviklede en omfattende sammenligningsmatrix, som afslørede overraskende resultater:

| Omkostningskategori | Økonomi mulighed | Mellemklassemulighed | Premium-mulighed |

|---|---|---|---|

| Omkostninger til basiskomponenter | €156,000 | €217,000 | €284,000 |

| Udgifter til installation | €87,000 | €62,000 | €43,000 |

| Omkostninger ved idriftsættelse | €112,000 | €76,000 | €51,000 |

| Administrative omkostninger | €42,000 | €38,000 | €32,000 |

| Samlede indledende omkostninger | €397,000 | €393,000 | €410,000 |

Den vigtigste indsigt var, at selvom premium-muligheden havde 82% højere komponentomkostninger, var de samlede startomkostninger kun 3,3% højere end økonomimuligheden på grund af betydeligt reducerede udgifter til installation, idriftsættelse og administration. Dette udfordrede deres indkøbsdrevne beslutningsproces, som historisk set udelukkende havde fokuseret på komponentpriser.

Hvad er den mest praktiske metode til at beregne omkostninger til energieffektivitet?

Energiforbruget udgør den største driftsudgift for de fleste pneumatiske systemer, hvilket gør nøjagtige effektivitetsberegninger afgørende for analysen af livscyklusomkostningerne.

Den mest praktiske beregning af energieffektivitet for stangløse cylindre kombinerer grundlæggende måling af luftforbrug med analyse af driftscyklus og systemeffektivitetsfaktorer - og afslører, at premiumcylindre typisk reducerer energiomkostningerne med 25-40% sammenlignet med standardalternativer gennem reduceret luftforbrug, lavere driftstryk og forbedret systemeffektivitet.

Efter at have gennemført energirevisioner for pneumatiske systemer på tværs af forskellige brancher har jeg fundet ud af, at de fleste organisationer undervurderer energiomkostningerne betydeligt ved at bruge forenklede beregninger, der ikke tager højde for den virkelige verdens driftsforhold. Nøglen er at udvikle en praktisk tilgang, der indfanger alle relevante faktorer, der påvirker forbruget.

Praktisk metode til beregning af energiomkostninger

En effektiv beregning af energiomkostninger omfatter disse nøgleelementer:

1. Grundlæggende måling af luftforbrug

Start med en simpel måling af luftforbruget:

Test af cyklusforbrug

- Mål luftforbruget pr. cyklus (liter)

- Test ved faktisk driftstryk

- Inkluderer både forlængelse og tilbagetrækning

- Tag højde for eventuelle stop i midterpositionenKonvertering til standardbetingelser

- Konverter til standardbetingelser (ANR)3

- Tag højde for det faktiske driftstryk

- Overvej temperatureffekter

- Etabler sammenlignelige baseline-målingerEnkel beregningsmetode

- Luftforbrug pr. cyklus (L)

- Cykler pr. time

- Driftstimer pr. dag

- Driftsdage pr. år

2. Inkorporering af effektivitetsfaktor

Tag højde for vigtige effektivitetsfaktorer:

Overvejelser om cylindereffektivitet

- Tætningsdesign og friktionspåvirkning

- Effektivitet i lejedes design

- Materiale- og konstruktionskvalitet

- Krav til driftstrykFaktorer for systemeffektivitet

- Valg og dimensionering af ventiler

- Dimensionering og fremføring af forsyningsledninger

- Tilslutnings- og monteringskvalitet

- Kontrolsystemets effektivitetPraktisk sammenligning af effektivitet

- Relativ effektivitet

- Procentvise forbedringsmålinger

- Sammenlignende testresultater

- Performance-data fra den virkelige verden

3. Beregning af energiomkostninger

Beregn de faktiske omkostninger ved hjælp af en enkel metode:

Beregning af årligt forbrug

- Dagligt forbrug: Forbrug pr. cyklus × Cykler pr. time × Timer pr. dag

- Årligt forbrug: Dagligt forbrug × Driftsdage pr. år

- Justeret forbrug: Årligt forbrug ÷ SystemeffektivitetKonvertering af energiomkostninger

- Omregningsfaktor: kWh pr. 1.000 liter trykluft

- Energiomkostninger: Justeret forbrug × Omregningsfaktor × Omkostninger pr. kWh

- Årlige energiomkostninger: Energiomkostninger × (1 + inflationsfaktor)Fremskrivning af livscyklus

- Simpel multiplikation for estimeret livscyklus

- Grundlæggende beregning af nutidsværdi

- Overvejelse af tendenser i energipriserne

- Sammenlignende analyse mellem muligheder

Anvendelse i den virkelige verden: Fremstilling af bilkomponenter

En af mine mest praktiske energieffektivitetsanalyser var for en producent af bilkomponenter i Mexico. Deres krav omfattede:

- Sammenligning af tre forskellige stangløse cylinderteknologier

- Evaluering på tværs af flere driftstryk

- Analyse af forskellige driftscyklusser

- Fremskrivning af 10-årige energiomkostninger

Vi implementerede en praktisk analysemetode:

Måling af forbrug

- Installerede flowmålere på forsyningsledninger

- Målt forbrug ved faktisk driftstryk

- Testet med typiske produktionsbelastninger

- Registrerede cyklusser pr. time under normal driftEvaluering af effektivitet

- Sammenlignede cylinderdesigns og -specifikationer

- Evaluerede krav til driftstryk

- Målte faktorer for systemeffektivitet

- Bestemte overordnede effektivitetsvurderingerBeregning af omkostninger

- Energiomkostninger: $0,112/kWh

- Omregningsfaktor: 0,12 kWh pr. 1.000 liter

- Årlige driftstimer: 7,920

- 10-årig fremskrivning med 3,5% årlig energiinflation

Resultaterne afslørede dramatiske forskelle:

| Metrisk | Økonomi Cylinder | Cylinder i mellemklassen | Premium-cylinder |

|---|---|---|---|

| Luftforbrug pr. cyklus | 3.8 L | 2.9 L | 2.2 L |

| Nødvendigt driftstryk | 6,5 bar | 5,8 bar | 5,2 bar |

| Systemets effektivitet | 43% | 56% | 67% |

| Årlige energiomkostninger | $12,840 | $8,760 | $6,240 |

| 10-årige energiomkostninger | $147,800 | $100,900 | $71,880 |

Den vigtigste indsigt var, at premiumcylinderen, på trods af at den kostede $1.850 mere i starten, ville spare $75.920 i energiomkostninger i løbet af sin livscyklus sammenlignet med økonomimuligheden. Dette afkast på 41:1 på den ekstra investering forvandlede deres indkøbstilgang fra prisbaseret til værdibaseret beslutningstagning.

Hvilke metoder er bedst til at forudsige vedligeholdelsesomkostninger på lang sigt?

Vedligeholdelsesudgifter udgør ofte det mest uforudsigelige aspekt af livscyklusomkostningerne, hvilket gør praktiske forudsigelsesmetoder afgørende for en informeret beslutningstagning.

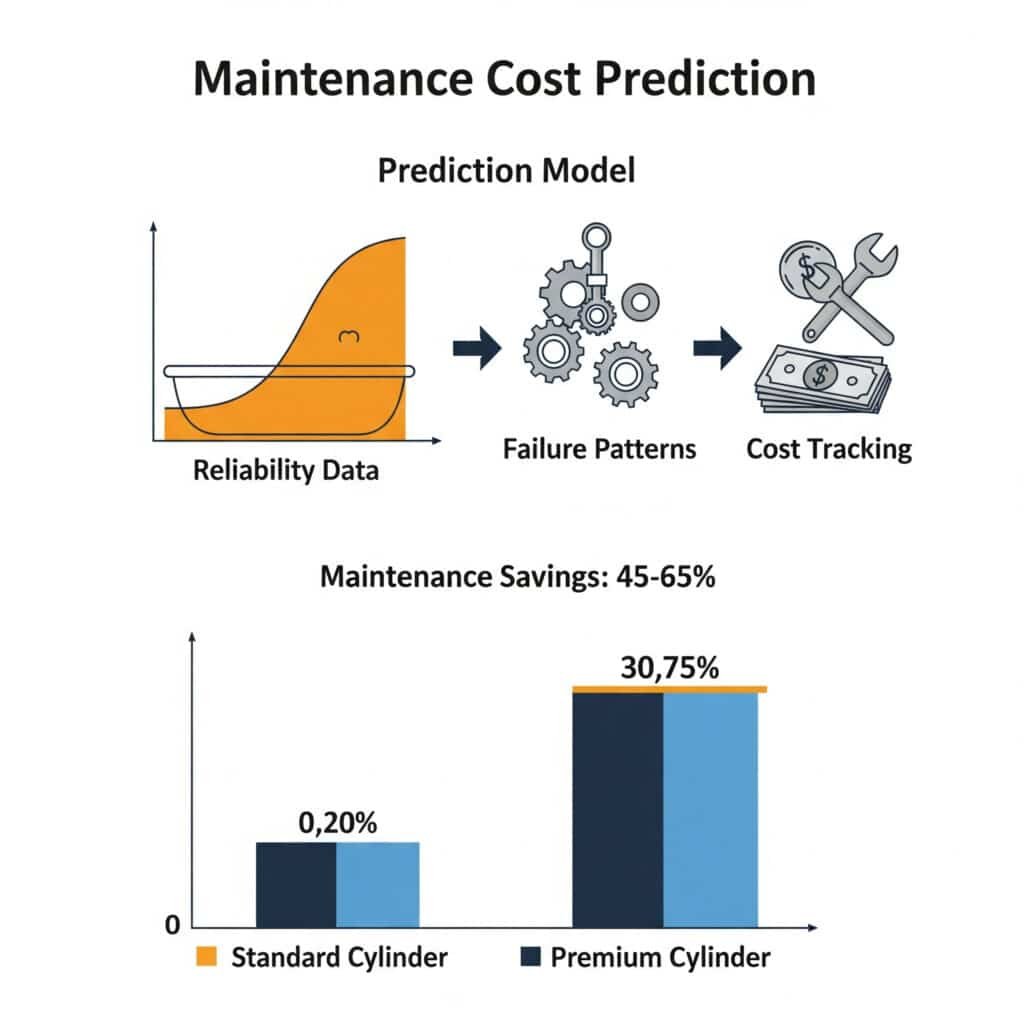

De mest effektive metoder til forudsigelse af vedligeholdelsesomkostninger for stangløse cylindre kombinerer analyse af pålidelighedsdata, genkendelse af fejlmønstre og omfattende omkostningssporing - og afslører, at premiumcylindre typisk reducerer vedligeholdelsesomkostningerne med 45-65% gennem forlængede serviceintervaller, reducerede fejlrater og forenklede vedligeholdelsesprocedurer.

Efter at have udviklet vedligeholdelsesstrategier for pneumatiske systemer på tværs af flere brancher har jeg fundet ud af, at de fleste organisationer undervurderer vedligeholdelsesomkostningerne i hele levetiden betydeligt ved ikke at tage højde for både direkte og indirekte udgifter. Nøglen er at implementere en praktisk forudsigelsesmetode, der indfanger alle relevante omkostningsfaktorer.

Praktisk metode til forudsigelse af vedligeholdelsesomkostninger

En effektiv model til forudsigelse af vedligeholdelsesomkostninger indeholder disse nøgleelementer:

1. Analyse af pålidelighedsdata

Start med en simpel vurdering af pålideligheden:

Analyse af fejlfrekvens

- Spor Gennemsnitlig tid mellem fejl (MTBF)4

- Beregn fejlprocenter

- Identificer almindelige fejltilstande

- Sammenlign pålidelighed på tværs af mulighederEvaluering af levetid

- Bestem typisk levetid

- Identificer de vigtigste begrænsende faktorer

- Sammenlign producentens specifikationer

- Valider med erfaringer fra den virkelige verdenSammenligning af vedligeholdelsesintervaller

- Dokumenter anbefalede serviceintervaller

- Sammenlign den faktiske vedligeholdelsesfrekvens

- Identificer krav til forebyggende vedligeholdelse

- Evaluer servicekompleksiteten

2. Sporing af direkte vedligeholdelsesomkostninger

Registrer alle direkte vedligeholdelsesudgifter:

Analyse af arbejdsomkostninger

- Spor vedligeholdelsestimer pr. begivenhed

- Dokumentér krav til færdighedsniveau

- Beregn lønomkostninger pr. indgreb

- Projektets årlige arbejdsomkostningerUdgifter til dele og materialer

- Liste over nødvendige udskiftningskomponenter

- Dokumentér forbrugsmaterialer

- Beregn de gennemsnitlige reservedelsomkostninger pr. reparation

- Projektets årlige udgifter til reservedeleKrav til eksterne tjenester

- Identificer behov for specialiseret service

- Dokumentér entreprenørens omkostninger

- Beregn årlige serviceudgifter

- Inkluder bestemmelser om nødhjælp

3. Evaluering af indirekte omkostninger

Tag højde for ofte oversete indirekte omkostninger:

Vurdering af produktionens indvirkning

- Beregn omkostninger til nedetid pr. time

- Dokumenter den gennemsnitlige reparationstid

- Bestem produktionstab pr. fejl

- Projektets årlige produktionseffektOvervejelser om kvalitet og skrot

- Identificer kvalitetspåvirkning af nedbrydning

- Beregn omkostninger til skrot og omarbejde

- Dokumenter kundepåvirkning

- Projektets årlige kvalitetsrelaterede udgifterInventar og administrative omkostninger

- Bestem kravene til lagerbeholdning af reservedele

- Beregn omkostninger til lagerføring5

- Dokumentér administrative omkostninger

- Projektets årlige faste udgifter

Anvendelse i den virkelige verden: Sammenligning af produktionsanlæg

En af mine mest praktiske analyser af vedligeholdelsesomkostninger var for en produktionsvirksomhed, der sammenlignede tre forskellige muligheder for cylindere uden stang. Deres krav omfattede:

- Fremskrivning af 12-årige vedligeholdelsesomkostninger

- Evaluering på tværs af flere vedligeholdelsesstrategier

- Analyse af direkte og indirekte omkostninger

- Overvejelse af indvirkningen på produktionen

Vi implementerede en praktisk analysemetode:

Vurdering af pålidelighed

- Indsamlede historiske fejldata

- Beregnet gennemsnitlig MTBF for hver mulighed

- Identificerede almindelige fejltilstande

- Forventet fejlfrekvensAnalyse af direkte omkostninger

- Dokumenteret gennemsnitlig reparationstid

- Beregnede typiske omkostninger til reservedele

- Fastsatte satser for vedligeholdelsesarbejde

- Forventede årlige direkte vedligeholdelsesudgifterEvaluering af indirekte omkostninger

- Beregnet produktionspåvirkning pr. fejl

- Fastlagte kvalitetsrelaterede omkostninger

- Vurderet behov for lagerbeholdning

- Forventet samlet indvirkning på vedligeholdelse

Resultaterne afslørede dramatiske forskelle:

| Metrisk | Økonomi Cylinder | Cylinder i mellemklassen | Premium-cylinder |

|---|---|---|---|

| MTBF (driftstimer) | 4,200 | 7,800 | 12,500 |

| Gennemsnitlig reparationstid | 4,8 timer | 3,2 timer | 2,5 timer |

| Omkostninger til reservedele pr. reparation | $720 | $890 | $1,150 |

| Årlige direkte vedligeholdelsesomkostninger | $9,850 | $5,620 | $3,480 |

| Årlig produktionspåvirkning Omkostninger | $42,300 | $18,700 | $9,200 |

| 12-årige vedligeholdelsesomkostninger | $625,800 | $291,840 | $152,160 |

Den vigtigste indsigt var, at premiumcylinderen på trods af 60% højere reservedelsomkostninger pr. reparation ville spare $473.640 i vedligeholdelsesomkostninger over 12 år sammenlignet med økonomimuligheden. Størstedelen af disse besparelser kom fra reduceret produktionspåvirkning snarere end direkte vedligeholdelsesudgifter, hvilket understreger vigtigheden af at overveje det komplette omkostningsbillede.

Konklusion

Omfattende analyser af livscyklusomkostninger for stangløse cylindersystemer afslører, at den oprindelige købspris ofte er den mindst betydningsfulde faktor i de samlede ejeromkostninger. Ved at skabe nøjagtige sammenligningsmatricer for startomkostninger, implementere praktiske beregninger af energieffektivitet og udvikle effektive metoder til forudsigelse af vedligeholdelsesomkostninger kan organisationer træffe virkelig informerede beslutninger, der optimerer den langsigtede økonomiske ydeevne.

Den vigtigste indsigt fra min erfaring med at gennemføre disse analyser på tværs af flere brancher er, at førsteklasses pneumatiske komponenter næsten altid leverer de laveste samlede livscyklusomkostninger på trods af højere startpriser. Kombinationen af reduceret energiforbrug, lavere vedligeholdelseskrav og reduceret produktionspåvirkning resulterer typisk i 30-50% lavere samlede ejeromkostninger over en 10-årig periode.

Ofte stillede spørgsmål om analyse af livscyklusomkostninger for stangløse cylindre

Hvad er den typiske tilbagebetalingstid for premium stangløse cylindre sammenlignet med økonomimuligheder?

Den typiske tilbagebetalingsperiode for førsteklasses stangløse cylindre ligger på 8-18 måneder i de fleste industrielle anvendelser. Energibesparelser giver normalt det hurtigste afkast, mens reducerede vedligeholdelsesomkostninger bidrager over længere perioder. I applikationer med høj arbejdscyklus (>60% udnyttelse) eller operationer med høje nedetidsomkostninger (>$1.000/time) kan tilbagebetalingsperioden være så kort som 3-6 måneder. Nøglen til en nøjagtig tilbagebetalingsberegning er at inkludere alle omkostningsfaktorer, især den ofte oversete produktionseffekt af reduceret pålidelighed.

Hvordan tager man højde for variationer i energiomkostningerne i en analyse af livscyklusomkostningerne?

For at tage højde for variationer i energiomkostningerne i en analyse af livscyklusomkostningerne anbefaler jeg at bruge en kombination af historisk trendanalyse og følsomhedsmodellering. Start med dine nuværende energiomkostninger som en baseline, og anvend derefter en forventet inflationsrate baseret på historiske data for din region (typisk 2-5% årligt). Lav flere scenarier med forskellige inflationsrater for at forstå følsomheden af dine resultater. Ved drift flere steder skal du udføre separate analyser med lokale energiomkostninger. Husk, at forbedringer af energieffektiviteten bliver endnu mere værdifulde, når energiomkostningerne stiger.

Hvad er de mest oversete omkostninger i livscyklusanalyser af stangløse cylindre?

De mest oversete omkostninger i livscyklusanalyser af stangløse cylindre omfatter: produktionstab under uplanlagt nedetid (ofte 5-10 gange de direkte reparationsomkostninger), kvalitetspåvirkninger fra forringet ydeevne (typisk 2-5% af produktionsværdien), lageromkostninger for reservedele (10-25% af reservedelsværdien årligt) og administrative omkostninger til vedligeholdelsesstyring (15-30% af de direkte vedligeholdelsesomkostninger). Derudover tager mange analyser ikke højde for omkostningerne til teknisk support, tid til fejlfinding og indlæringskurven i forbindelse med implementering af nyt udstyr.

Hvordan sammenligner man cylindre med forskellige forventede levetider i en livscyklusanalyse?

For at sammenligne flasker med forskellige forventede levetider skal du bruge en konsekvent analyseperiode svarende til den længste forventede levetid eller et fælles multiplum af de forskellige levetider. Medtag udskiftningsomkostninger for komponenter med kortere levetid med passende intervaller. Beregn nettonutidsværdien (NPV) af alle omkostninger ved hjælp af en diskonteringssats, der afspejler din organisations kapitalomkostninger (typisk 8-12%). Denne tilgang giver mulighed for en fair sammenligning ved at tage højde for timingen af udgifter og pengenes tidsværdi. Hvis man f.eks. sammenligner cylindre med en levetid på 5 år og 10 år, skal man bruge en 10-årig analyseperiode og medtage udskiftningsomkostninger for den 5-årige løsning.

Hvilke data bør indsamles for at forbedre nøjagtigheden af forudsigelser af vedligeholdelsesomkostninger?

For at forbedre nøjagtigheden af forudsigelsen af vedligeholdelsesomkostninger skal du indsamle disse vigtige datapunkter: detaljerede fejlregistreringer (dato, driftstimer, fejltilstand, årsag), reparationsoplysninger (tid, dele, arbejdstimer, påkrævet færdighedsniveau), vedligeholdelseshistorik (forebyggende vedligeholdelsesaktiviteter, resultater, justeringer), driftsforhold (tryk, temperatur, cyklushastighed, belastning) og produktionspåvirkning (nedetidens varighed, produktionstab, kvalitetspåvirkning). Spor disse data i mindst 12 måneder for at fange sæsonmæssige variationer. Den mest værdifulde indsigt får man ofte ved at sammenligne lignende udstyr i forskellige applikationer eller under forskellige driftsforhold for at identificere de vigtigste præstationsfaktorer.

-

Giver en detaljeret forklaring på livscyklusomkostningsanalyse eller Total Cost of Ownership (TCO), et finansielt princip, der omfatter den oprindelige købspris for et aktiv plus alle direkte og indirekte drifts- og vedligeholdelsesomkostninger i løbet af dets levetid. ↩

-

Forklarer idriftsættelsesfasen i et projekt, som er den systematiske proces, der sikrer, at alle systemer og komponenter er designet, installeret, testet, betjent og vedligeholdt i henhold til ejerens driftskrav. ↩

-

Beskriver forskellen mellem ANR (conditions normales de référence), den europæiske standard for "normale" referenceforhold (0 °C, 1013,25 mbar), og SCFM (Standard Cubic Feet per Minute), den almindelige nordamerikanske standard. ↩

-

Giver en klar definition af MTBF (Mean Time Between Failures), en vigtig pålidelighedsmåling, der repræsenterer den forventede tid mellem iboende fejl i et mekanisk eller elektronisk system under normal systemdrift. ↩

-

Beskriver lageromkostninger, som er de samlede udgifter i forbindelse med opbevaring af usolgte varer, herunder lagerplads, arbejdskraft, forsikring og omkostninger ved forældelse eller skader. ↩