Ingeniører står over for et konstant pres for at optimere produktionslinjerne, samtidig med at de skal håndtere pladsproblemer og forurening. Traditionelle stangcylindre skaber vedligeholdelsesmareridt og optager værdifuld gulvplads.

En stangløs luftslæde fungerer ved at bruge trykluft til at bevæge et indvendigt stempel, der forbindes til en ekstern slæde via magnetisk kobling eller mekanisk kobling, hvilket giver lineær bevægelse uden en eksponeret stang, samtidig med at der integreres præcisionsstyringer for jævn drift.

For to uger siden fik jeg et akut opkald fra Henrik, en produktionschef på en dansk fødevarefabrik. Hans pakkelinje blev ved med at lukke ned, fordi chokoladerester satte sig fast i de udsatte cylinderstænger. Vi sendte ham vores magnetiske, stangløse luftskydere inden for 48 timer. Efter installationen kørte hans linje forureningsfrit i tre måneder i træk, hvilket sparede ham for over $50.000 i omkostninger til nedetid.

Indholdsfortegnelse

- Hvad er hovedkomponenterne i en stangløs luftrutschebane?

- Hvordan fungerer det magnetiske koblingssystem?

- Hvad gør stangløse cylindre anderledes end traditionelle?

- Hvordan styrer du hastighed og position?

- Hvad er de forskellige typer af kraftoverførselsmekanismer?

- Hvordan beregner man ydeevne og størrelse?

- Hvad er almindelige anvendelsesområder for stangløse luftglidere?

- Hvilke vedligeholdelses- og fejlfindingstrin er nødvendige?

- Konklusion

- Ofte stillede spørgsmål om stangløse luftrutschebaner

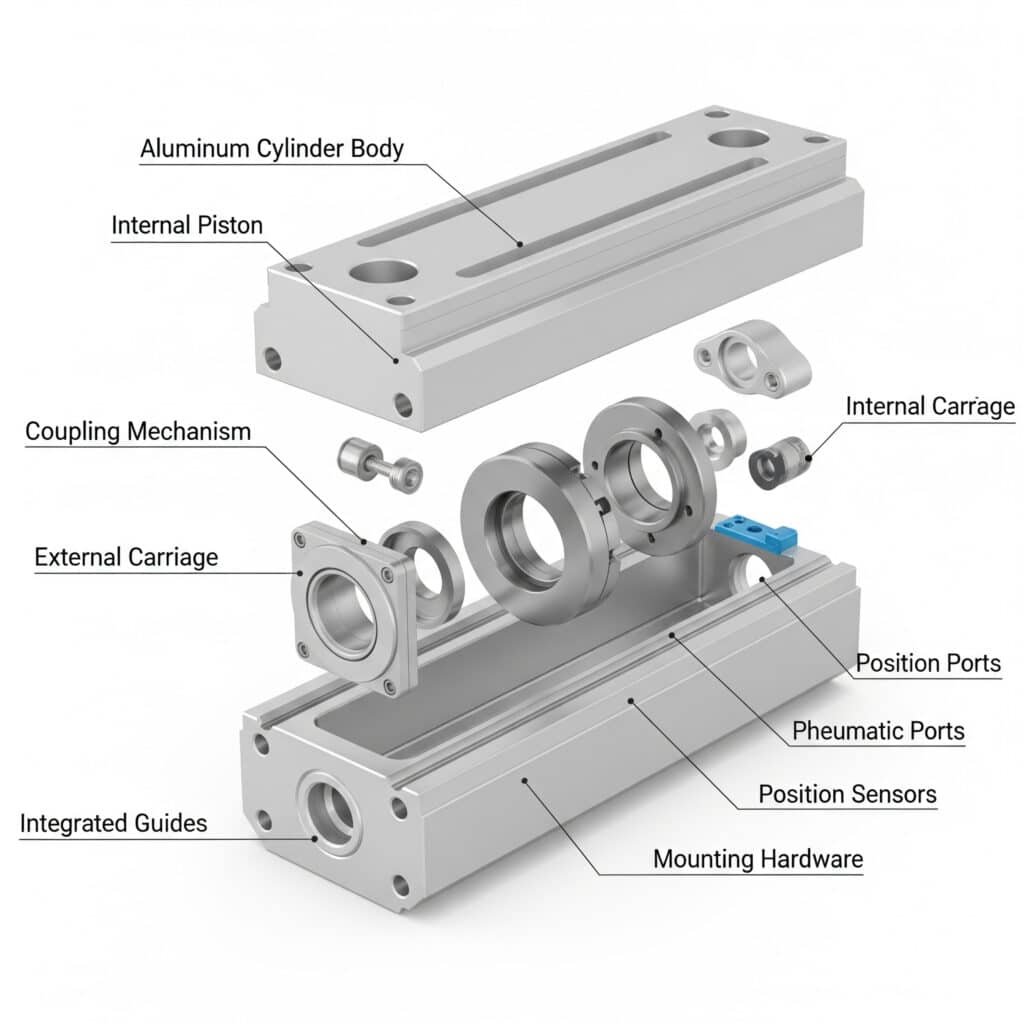

Hvad er hovedkomponenterne i en stangløs luftrutschebane?

Ved at forstå hver enkelt komponent kan du vælge den rigtige stangløse pneumatiske cylinder og vedligeholde den korrekt, så den kan fungere pålideligt i årevis.

En stangløs luftslæde indeholder et cylinderhus i aluminium, et indvendigt stempel med koblingsmekanisme, en udvendig slæde med integrerede føringer, pneumatiske porte, positionssensorer og monteringshardware, der er designet til at fungere problemfrit sammen.

Konstruktion af cylinderhus

Cylinderkroppen udgør hjertet i det stangløse cylindersystem. De fleste producenter bruger ekstruderede aluminiumsprofiler for at opnå et optimalt forhold mellem styrke og vægt og korrosionsbestandighed.

Den indvendige boring kræver præcisionsbearbejdning for at opnå en overfladefinish på mellem 0,4 og 0,8. Ra1. Denne glatte finish sikrer korrekt tætning og forlænger komponenternes levetid.

Vægtykkelsen varierer afhængigt af boringsstørrelse og driftstryk. Standarddesigns håndterer op til 10 bar driftstryk med passende indbyggede sikkerhedsfaktorer.

Indvendig stempelsamling

Det indvendige stempel omdanner pneumatisk tryk til lineær kraft. Stempler af høj kvalitet er fremstillet af letvægtsaluminium for at minimere den bevægelige masse og muliggøre hurtigere acceleration.

Stempeltætninger skaber trykgrænsen mellem cylinderkamrene. Vi bruger typisk polyuretan- eller NBR-tætninger afhængigt af driftsforhold og mediekompatibilitet.

Magnetiske elementer indlejret i stemplet skaber koblingskraften. Neodymium-magneter fra sjældne jordarter giver den stærkeste kobling i den mindste pakke.

Eksternt vognsystem

Den eksterne vogn kører på lineære præcisionsstyr og bærer din applikations belastning. Vognens design påvirker systemets stivhed og belastningskapacitet.

| Komponent | Materialevalg | Typisk størrelsesområde | Vigtige funktioner |

|---|---|---|---|

| Cylinderhus | Aluminium, anodiseret | 20-100 mm boring | Korrosionsbestandig |

| Indvendigt stempel | Aluminium, stål | Passer til boringens størrelse | Letvægtsdesign |

| Ekstern vogn | Aluminium, stål | 50-200 mm længde | Høj stivhed |

| Lineære føringer | Hærdet stål | Forskellige profiler | Præcisionsbevægelse |

| Magneter | Neodym | Klasse N42-N52 | Temperaturstabil |

Integration af lineær styring

Integrerede lineære føringer eliminerer behovet for eksterne føringssystemer. Det sparer plads og reducerer installationskompleksiteten, samtidig med at det sikrer korrekt justering.

Kuglelejeskinner giver den mest jævne drift og højeste præcision. De passer til opgaver, der kræver positioneringsnøjagtighed inden for 0,1 mm.

Rullelejeføringer kan klare større belastninger og samtidig bevare en god præcision. De fungerer godt til tunge opgaver med moderate krav til nøjagtighed.

Glidelejeskinner er den mest økonomiske løsning til grundlæggende opgaver. De giver tilstrækkelig ydeevne til enkle positioneringsopgaver.

Konfiguration af pneumatiske porte

Luftporte forbinder trykluftforsyningen med cylinderkamrene. Portens størrelse påvirker flowkapaciteten og driftshastigheden.

Standardportstørrelser varierer fra G1/8 til G1/2 afhængigt af cylinderboringens størrelse. Større porte muliggør hurtigere drift, men kræver højere flowkapacitet.

Portplaceringerne omfatter endeporte, sideporte eller begge dele. Sideporte muliggør mere kompakte installationer på trange steder.

Systemer til positionsbestemmelse

Magnetiske sensorer registrerer stemplets position gennem den ikke-magnetiske cylindervæg. Reed-afbrydere2 giver simpel on/off-positionsfeedback.

Hall-effekt-sensorer3 tilbyder mere præcis positionsregistrering med analogt output. De muliggør lukkede positionskontrolsystemer.

Eksterne sensorer på vognen giver den højeste nøjagtighed. Lineære enkodere kan opnå en positioneringsopløsning på ned til mikrometer.

Hvordan fungerer det magnetiske koblingssystem?

Det magnetiske koblingssystem overfører pneumatisk kraft uden fysisk kontakt, hvilket skaber ren og vedligeholdelsesfri drift.

Magnetkoblingen bruger kraftige neodymmagneter i både det indvendige stempel og den udvendige slæde til at overføre kraft gennem den ikke-magnetiske cylindervæg og opnår 85-95% effektivitet uden mekanisk slitage.

Principper for magnetiske felter

Permanente magneter skaber et magnetfelt, der passerer gennem aluminiumscylinderens væg. Den magnetiske tiltrækning mellem interne og eksterne magneter overfører kraften direkte.

Den magnetiske feltstyrke falder med afstanden. Luftspalten mellem de interne og eksterne magneter har en afgørende indflydelse på koblingsstyrken og effektiviteten.

Magnetens orientering påvirker koblingsegenskaberne. Radial magnetisering giver ensartet kobling omkring cylinderens omkreds.

Beregning af koblingskraft

Den maksimale koblingskraft afhænger af magnetstyrke, luftspalteafstand og design af det magnetiske kredsløb. Typiske systemer opnår en koblingskraft på 200-2000N.

Koblingseffektiviteten varierer fra 85-95% afhængigt af designkvaliteten. Systemer med højere effektivitet overfører mere pneumatisk kraft til lasten.

Sikkerhedsfaktorer forhindrer, at koblingen glider under normale belastninger. Overbelastningsbeskyttelse opstår, når de anvendte kræfter overstiger den magnetiske koblings kapacitet.

Effekter af temperatur

Magnetstyrken falder med stigende temperatur. Neodymmagneter mister ca. 0,12% styrke pr. grad Celsius.

Driftstemperaturområdet påvirker valget af magnetkvalitet. Standardkvaliteter fungerer op til 80 °C, mens højtemperaturkvaliteter klarer 150 °C.

Temperaturkompensation kan være nødvendig til kritiske anvendelser. Det sikrer en ensartet ydelse på tværs af temperaturvariationer.

Optimering af magnetiske kredsløb

Polstykkets design koncentrerer den magnetiske flux for maksimal koblingseffektivitet. Korrekt geometri af polstykket øger evnen til kraftoverførsel.

Bagjernet giver en returvej for den magnetiske flux. Tilstrækkelig tykkelse på bagjernet forhindrer magnetisk mætning og opretholder koblingsstyrken.

Ensartet luftspalte sikrer ensartet kobling rundt om cylinderen. Produktionstolerancer skal opretholde korrekt magnetisk justering.

Hvad gør stangløse cylindre anderledes end traditionelle?

Stangløse cylindre løser grundlæggende problemer, som begrænser traditionelle stangcylindres ydeevne i moderne automatiseringssystemer.

Stangløse cylindre eliminerer synlige stænger, hvilket reducerer pladsbehovet med 50%, forhindrer ophobning af forurening, eliminerer problemer med knæk og giver overlegen håndtering af sidebelastning gennem integrerede føringer.

Sammenligning af pladseffektivitet

Traditionelle cylindre kræver plads til fuldt stangudtræk plus cylinderkroppens længde. Det samlede pladsbehov er lig med slaglængde plus cylinderlængde plus sikkerhedsafstand.

Stangløse designs har kun brug for slaglængde plus minimal endeafstand. Det sparer typisk 40-60% installationsplads i forhold til traditionelle cylindre.

Kompakte installationer giver højere maskintæthed og bedre pladsudnyttelse. Det har direkte indflydelse på produktionskapaciteten og anlægsomkostningerne.

Modstandsdygtighed over for forurening

Udsatte stempelstænger samler støv, snavs og procesmaterialer. Denne forurening forårsager tætningsslitage, binding og til sidst svigt.

Stangløse designs har ingen synlige bevægelige dele. Den forseglede konstruktion forhindrer forurening i at trænge ind og eliminerer behovet for rengøring.

Fødevareindustrien nyder især godt af modstandsdygtigheden over for forurening. Forseglede designs opfylder strenge hygiejnekrav uden ændringer.

Strukturelle fordele

Traditionelle cylindre med lang slaglængde lider af stangknæk under sidebelastninger. Kritisk knækbelastning følger Eulers formel4: Fcr = π²EI/(KL)².

Stangløse cylindre eliminerer helt problemer med knæk. Det indvendige stempel kan ikke knække, hvilket giver mulighed for ubegrænsede slaglængder inden for praktiske grænser.

Kapaciteten for sidebelastning øges dramatisk med integrerede føringer. Styresystemer håndterer radiale belastninger på op til flere tusinde Newton.

| Præstationsfaktor | Traditionel cylinder | Stangløs cylinder | Forbedring |

|---|---|---|---|

| Nødvendig plads | 2x slagtilfælde + krop | Kun 1x slagtilfælde | 50% reduktion |

| Maks. slaglængde | 2-3 meter typisk | 6+ meter muligt | 200% stigning |

| Kapacitet til sidebelastning | Meget begrænset | Fremragende | 10x forbedring |

| Risiko for forurening | Høj eksponering | Fuldt forseglet | 95% reduktion |

| Vedligeholdelsesfrekvens | Ugentlig rengøring | Månedlig inspektion | 75% reduktion |

Kapacitet til lasthåndtering

Traditionelle cylindre kræver eksterne føringer til eventuelle sidebelastninger. Det gør installationen dyrere, mere kompleks og kræver mere plads.

Integrerede føringer i stangløse cylindre håndterer sidebelastninger, momenter og off-center belastning. Det eliminerer kravene til eksterne føringer i de fleste applikationer.

Kombinerede belastningsanalyser viser, at stangløse cylindre håndterer komplekse kraftkombinationer bedre end traditionelle designs med eksterne føringer.

Hvordan styrer du hastighed og position?

Korrekte kontrolsystemer sikrer, at din stangløse luftslæde fungerer jævnt og præcist, samtidig med at den opfylder dine applikationskrav.

Styr den stangløse cylinders hastighed ved hjælp af flowreguleringsventiler og trykregulatorer, opnå positionering ved hjælp af forskellige sensortyper, og implementer servostyring for præcise bevægelsesprofiler og lukket kredsløb.

Metoder til hastighedskontrol

Flowreguleringsventiler regulerer luftmængden ind og ud af cylinderkamrene. Flowhastigheden påvirker direkte stempelhastigheden i henhold til Q = A × V.

Meter-in-kontrol begrænser luftstrømmen ind i cylinderen. Det giver jævn acceleration og god hastighedskontrol under varierende belastninger.

Meter-out-kontrol begrænser udstødningsluftstrømmen fra cylinderen. Denne metode giver bedre belastningskontrol og jævnere deceleration.

Tovejs flowkontrol muliggør uafhængig hastighedsjustering for ud- og indtrækningsbevægelser. Det optimerer cyklustiderne under forskellige belastningsforhold.

Trykreguleringssystemer

Trykregulatorer opretholder et ensartet driftstryk på trods af variationer i forsyningen. Stabilt tryk sikrer repeterbar kraftudgang og hastighed.

Trykafbrydere giver enkel positionsfeedback baseret på kammertryk. De detekterer pålideligt end-of-stroke-tilstande.

Proportional trykstyring muliggør variabel kraftudgang. Det passer til opgaver, der kræver forskellige kraftniveauer under drift.

Teknologier til positionsbestemmelse

Magnetiske reed-switche registrerer stemplets position gennem cylindervæggene. De giver enkle on/off-signaler til grundlæggende positionskontrol.

Hall-effektsensorer giver analog positionsfeedback med højere opløsning. De muliggør proportional positionskontrol og mellempositionering.

Lineære potentiometre på den eksterne slæde giver kontinuerlig positionsfeedback. De passer til applikationer, der kræver præcis positionering.

Optiske enkodere leverer den højeste positionsopløsning og nøjagtighed. De muliggør servokontrol med sub-millimeter positioneringskapacitet.

Integration af servostyring

Servoventiler giver proportional flowkontrol baseret på elektriske kommandosignaler. De muliggør præcis hastigheds- og positionskontrol.

Styresystemer med lukket sløjfe sammenligner den faktiske position med den befalede position. Feedbackstyring opretholder nøjagtigheden på trods af belastningsvariationer.

Motion controllere koordinerer flere akser og udfører komplekse bevægelsesprofiler. De integrerer stangløse cylindre i sofistikerede automatiseringssystemer.

PLC-integration muliggør koordinering med andre maskinfunktioner. Standard kommunikationsprotokoller forenkler systemintegrationen.

Hvad er de forskellige typer af kraftoverførselsmekanismer?

Forskellige kraftoverførselsmekanismer passer til forskellige anvendelser og krav til ydeevne i stangløse pneumatiske cylindersystemer.

Stangløse cylindre bruger magnetisk kobling til rene anvendelser, kabelsystemer til høje kræfter, båndmekanismer til barske miljøer og mekaniske koblinger til maksimal kraftoverførsel, som hver især giver specifikke fordele.

Magnetiske koblingssystemer

Magnetisk kobling giver den reneste drift uden fysisk forbindelse mellem interne og eksterne komponenter. Det eliminerer slid og vedligeholdelse.

Koblingskraften varierer fra 200-2000N afhængigt af magnetstørrelse og konfiguration. Større kræfter kræver større magneter og øgede systemomkostninger.

Skridsikring forhindrer skader under overbelastning. Magnetkoblingen kobler automatisk ud, når kræfterne overskrider designgrænserne.

Temperaturstabilitet varierer med valg af magnetkvalitet. Højtemperaturmagneter opretholder ydeevnen op til 150 °C driftstemperatur.

Kabelkraftoverførsel

Stålkabelsystemer forbinder indvendige stempler med udvendige slæder gennem forseglede kabeludgange. De giver højere kraftkapacitet end magnetiske systemer.

Kabelmaterialerne omfatter rustfrit stål for korrosionsbestandighed og flykabel for fleksibilitet. Valg af kabel påvirker systemets levetid og ydeevne.

Remskivesystemer omdirigerer kabelkræfter og kan give mekaniske fordele. Korrekt remskivedesign minimerer friktion og kabelslitage.

Der er udfordringer med tætningen, hvor kablerne kommer ud af cylinderen. Dynamiske tætninger skal kunne rumme kabelbevægelser og samtidig forhindre luftlækage.

Båndmekanisme-systemer

Fleksible stålbånd overfører kraft gennem slidser i cylindervæggen. De håndterer de højeste kræfter og hårdeste miljøforhold.

Båndmaterialerne omfatter kulstofstål, rustfrit stål og speciallegeringer. Materialevalg afhænger af miljø- og kraftkrav.

Spalteforsegling forhindrer luftlækage, samtidig med at båndet kan bevæge sig. Avancerede tætningssystemer minimerer lækage uden overdreven friktion.

Forureningstolerancen er fremragende, da båndene kan skubbe sig igennem snavs. Det passer til anvendelser i støvede eller beskidte miljøer.

Mekaniske koblingssystemer

Direkte mekaniske forbindelser giver positiv kraftoverførsel uden glidning. De giver maksimal kraftoverførsel, men øget kompleksitet.

Koblingsdesigns omfatter tandstangs-, håndtags- og gearmekanismer. Valget afhænger af kraftkrav og pladsbegrænsninger.

Tætningskompleksiteten øges med mekaniske gennemføringer gennem cylindervægge. Der kan være behov for flere dynamiske tætninger.

Vedligeholdelseskravene er højere på grund af mekanisk slid og behov for smøring. Regelmæssig service opretholder optimal ydeevne.

| Overførselstype | Kraftområde | Miljøets egnethed | Vedligeholdelsesniveau | Bedste applikationer |

|---|---|---|---|---|

| Magnetisk | 200-2000N | Ren, moderat temperatur | Meget lav | Fødevarer, lægemidler, elektronik |

| Kabel | 500-5000N | Almindelig industri | Lav | Pakning, montering |

| Band | 1000-8000N | Hård, forurenet | Moderat | Tung industri, minedrift |

| Mekanisk | 2000-15000N | Ren, kontrolleret | Høj | Anvendelser med høj kraft |

Hvordan beregner man ydeevne og størrelse?

Nøjagtige beregninger af ydeevne sikrer korrekt valg af stangløs cylinder og optimal systemydelse til din specifikke anvendelse.

Beregn stangløs cylinders ydeevne ved hjælp af kraftligninger (F = P × A × η), hastighedsberegninger (V = Q/A), accelerationsanalyse og effektivitetsfaktorer for at bestemme dimensionering, luftforbrug og forventet ydeevne.

Metoder til kraftberegning

Teoretisk kraft er lig med lufttryk gange effektivt stempelareal: F = P × A. Dette giver den maksimale tilgængelige kraft under ideelle forhold.

Den effektive kraft tager højde for friktionstab og koblingseffektivitet: F_eff = P × A × η_kobling × η_friktion. Typisk samlet effektivitet ligger i intervallet 75-90%.

Belastningsanalyse omfatter statisk vægt, proceskræfter, accelerationskræfter og friktion. Alle kræfter skal tages i betragtning for korrekt dimensionering.

Sikkerhedsfaktorer skal anvendes på beregnede belastninger. Anbefalede sikkerhedsfaktorer varierer fra 1,5-2,5 afhængigt af applikationens kritikalitet.

Analyse af hastighed og cyklustid

Cylinderhastigheden hænger sammen med luftgennemstrømningen: V = Q/A, hvor hastigheden er lig med flowhastigheden divideret med det effektive areal.

Accelerationstiden afhænger af nettokraften og den bevægelige masse: t = (V × m)/F_net. Større kræfter giver hurtigere acceleration.

Cyklustiden omfatter acceleration, konstant hastighed og decelerationsfaser. Den samlede cyklustid påvirker produktivitet og gennemløb.

Dæmpningseffekter reducerer hastigheden nær slagtilfælde. Dæmpningsafstanden er typisk 10-50 mm afhængig af hastighed og belastning.

Beregning af luftforbrug

Luftforbruget pr. cyklus er lig med cylindervolumen gange trykforhold: V_luft = cylindervolumen × (P_abs/P_atm).

Det samlede systemforbrug omfatter tab gennem ventiler, fittings og lækage. Tab tilføjer typisk 20-30% til det teoretiske forbrug.

Kompressorens størrelse skal kunne håndtere spidsbelastning plus systemtab. Tilstrækkelig kapacitet forhindrer trykfald under drift.

Analyse af energiomkostninger hjælper med at retfærdiggøre systemoptimering. Trykluft koster typisk $0,02-0,05 pr. kubikmeter.

Optimering af ydeevne

Valg af borestørrelse afbalancerer krav til kraft med hastighed og luftforbrug. Større boringer giver mere kraft, men bruger mere luft.

Slaglængden påvirker systemomkostningerne og pladskravene. Længere slaglængder kan kræve større styresystemer og monteringsstrukturer.

Optimering af driftstryk tager højde for kraftbehov og energiomkostninger. Højere tryk reducerer cylinderstørrelsen, men øger energiforbruget.

Valg af styresystem matcher kompleksiteten i forhold til applikationskravene. Enkle systemer koster mindre, men giver begrænset funktionalitet.

Hvad er almindelige anvendelsesområder for stangløse luftglidere?

Stangløse cylindre udmærker sig i applikationer, hvor pladsbesparelse, modstandsdygtighed over for forurening eller lange slaglængder er kritiske succesfaktorer.

Almindelige anvendelser af stangløse cylindre omfatter pakkemaskiner, montageautomatisering, materialehåndteringssystemer, pick-and-place-operationer og integration af transportbånd, hvor kompakt design og pålidelig drift er afgørende.

Anvendelser i emballageindustrien

Pakkelinjer nyder godt af kompakt design og høj hastighed. Stangløse luftglidere håndterer produktpositionering, kartonmanipulation og transportbåndsintegration effektivt.

Fødevareemballage nyder især godt af et kontamineringsresistent design. Den forseglede konstruktion opfylder strenge hygiejnekrav uden særlige ændringer.

Farmaceutisk emballage kræver ren drifts- og valideringsdokumentation. Vores systemer omfatter materialecertifikater og supportpakker til validering.

Højhastighedspakkelinjer opnår cyklusser på op til 300 pr. minut. Letvægts bevægelige dele muliggør hurtig acceleration og deceleration.

Automatiserede monteringssystemer

Elektronikmontage bruger stangløse cylindre til placering af komponenter og PCB-håndtering. Ren drift forhindrer kontaminering af følsomme elektroniske komponenter.

Montageopgaver i bilindustrien omfatter isætning af dele, montering af fastgørelseselementer og positionering til kvalitetsinspektion. Pålidelighed er afgørende for produktionens kontinuitet.

Samling af medicinsk udstyr kræver præcis positionering og kontamineringskontrol. Validerede systemer opfylder FDA's og ISO-krav5.

Montagesystemer med flere stænger koordinerer flere stangløse cylindre til komplekse operationer. Synkroniseret bevægelse optimerer cyklustider og kvalitet.

Materialehåndtering

Lagerautomatiseringssystemer bruger stangløse cylindre til sortering, omdirigering og positionering. Pålidelig drift sikrer høj systemtilgængelighed.

Distributionscentre nyder godt af højhastighedsdrift og præcis positionering. Nøjagtig placering forbedrer sorteringseffektiviteten og reducerer fejl.

Palleteringssystemer bruger flere koordinerede stangløse cylindre til lagdannelse. Præcis positionering muliggør optimale pallemønstre.

Automatiserede lagersystemer kræver præcis positionering til lagerstyring. Nøjagtighed sikrer korrekt varehentning og -opbevaring.

Pick-and-Place-applikationer

Robotintegration bruger stangløse cylindre til ekstra bevægelsesakser. Udvidet rækkevidde forbedrer udnyttelsen af robottens arbejdsområde og fleksibilitet.

Visionsstyrede systemer kombinerer stangløse cylindre med kameraer til adaptiv positionering. Dette håndterer produktvariationer uden omprogrammering.

Højhastighedsplukning drager fordel af lette, hurtigt bevægelige vogne. Reduceret inerti muliggør hurtig acceleration og præcis standsning.

Skånsomme håndteringsopgaver bruger kontrollerede accelerationsprofiler. Jævne bevægelser forhindrer produktskader under håndteringen.

| Anvendelsesområde | Vigtige fordele | Typisk cyklusfrekvens | Kraftområde | Slaglængde |

|---|---|---|---|---|

| Emballage | Hastighed, renlighed | 100-300 cpm | 200-1500N | 100-1000 mm |

| Montering | Præcision, pålidelighed | 50-150 cpm | 300-2000N | 50-500 mm |

| Materialehåndtering | Belastningsevne, holdbarhed | 20-100 cpm | 500-5000N | 200-2000 mm |

| Plukke og placere | Hastighed, nøjagtighed | 200-500 cpm | 100-1000N | 50-800 mm |

Hvilke vedligeholdelses- og fejlfindingstrin er nødvendige?

Korrekt vedligeholdelse sikrer pålidelig drift og maksimerer levetiden for dit stangløse pneumatiske cylindersystem.

Vedligeholdelse af stangløse cylindre omfatter regelmæssig udskiftning af luftfilter, smøring af styr, inspektion af pakninger, rengøring af sensorer og overvågning af ydeevnen for at forhindre fejl og opretholde optimal drift.

Plan for forebyggende vedligeholdelse

Den daglige kontrol omfatter visuel inspektion for lækager, usædvanlige lyde eller uregelmæssig drift. Tidlig opdagelse forhindrer mindre problemer i at blive til større fejl.

Ugentlig vedligeholdelse omfatter inspektion af luftfilter og udskiftning om nødvendigt. Ren, tør luft er afgørende for pålidelig drift og lang levetid for tætningerne.

Månedlig service omfatter smøring af styringen, rengøring af sensoren og kontrol af ydeevnen. Regelmæssig service opretholder optimal ydeevne og forebygger slitage.

Det årlige eftersyn omfatter udskiftning af pakninger, indvendig inspektion og komplet systemtest. Planlagte eftersyn forhindrer uventede fejl.

Almindelige problemer med fejlfinding

Langsom drift indikerer normalt begrænset luftstrøm eller lavt tryk. Tjek filtre, regulatorer og indstillinger for flowkontrolventiler.

Uregelmæssige bevægelser kan skyldes forurenet luft, slidte pakninger eller sensorproblemer. Systematisk diagnose identificerer den grundlæggende årsag.

Positionsfejl kan skyldes forkert justering af sensoren, magnetisk interferens eller koblingsslip. Korrekt diagnose forhindrer tilbagevendende problemer.

Overdrevent luftforbrug indikerer intern lækage eller ineffektivitet i systemet. Lækagesøgning og reparation genopretter normal drift.

Procedurer for udskiftning af tætninger

Udskiftning af pakninger kræver demontering af cylinderen og korrekt værktøj. Følg producentens procedurer for at undgå skader under service.

Valg af pakning afhænger af driftsforhold og mediekompatibilitet. Brug kun godkendte udskiftningstætninger for at opnå pålidelig drift.

Installationen kræver korrekt tætning og smøring. Forkert installation medfører for tidlig svigt og dårlig ydeevne.

Systemtest efter udskiftning af pakning kontrollerer korrekt drift. Test af ydeevne sikrer, at reparationen var vellykket.

Overvågning af ydeevne

Overvågning af kraftudgang registrerer koblingsnedbrydning eller internt slid. Regelmæssig testning identificerer problemer, før der opstår fejl.

Hastighedsovervågning afslører flowbegrænsninger eller trykproblemer. Konsekvent overvågning muliggør forebyggende vedligeholdelse.

Test af positionsnøjagtighed verificerer sensordrift og systemtilpasning. Regelmæssig kalibrering opretholder positioneringsnøjagtigheden.

Overvågning af luftforbruget identificerer effektivitetsproblemer og lækage. Trendanalyse muliggør proaktiv planlægning af vedligeholdelse.

Konklusion

Stangløse luftglidere giver pladsbesparende, forureningsresistente lineære bevægelser ved hjælp af avanceret koblingsteknologi, hvilket gør dem vigtige for moderne automatiseringsapplikationer, der kræver pålidelighed og ydeevne.

Ofte stillede spørgsmål om stangløse luftrutschebaner

Hvordan fungerer en stangløs luftcylinder?

En stangløs luftcylinder fungerer ved at bruge trykluft til at bevæge et indvendigt stempel, der er forbundet med en udvendig slæde via magnetisk kobling eller mekanisk kobling, hvilket eliminerer den synlige stempelstang og samtidig giver en jævn lineær bevægelse.

Hvad er de største fordele ved stangløse cylindre i forhold til traditionelle?

Stangløse cylindre sparer 50% installationsplads, modstår kontaminering med forseglet design, håndterer ubegrænsede slaglængder uden at knække og giver fremragende sidebelastningskapacitet gennem integrerede lineære føringer.

Hvor stor kraft kan en magnetisk stangløs cylinder yde?

Magnetiske stangløse cylindre giver typisk 200-2000N kraftoutput afhængigt af boringsstørrelse og magnetkonfiguration, med en koblingseffektivitet på 85-95% af den teoretiske pneumatiske kraft.

Hvilken vedligeholdelse kræver stangløse luftrutschebaner?

Stangløse luftskydere kræver minimal vedligeholdelse, herunder regelmæssig udskiftning af luftfilter, månedlig smøring af styr, årlig inspektion af pakninger og rengøring af sensorer for at opretholde optimal ydeevne og pålidelighed.

Kan stangløse cylindre håndtere sidebelastninger og momenter?

Ja, stangløse cylindre udmærker sig ved at håndtere sidebelastninger på op til flere tusinde Newton og momenter gennem deres integrerede lineære præcisionsstyringssystemer, hvilket eliminerer behovet for eksterne styringer.

Hvordan styrer man hastigheden på en stangløs pneumatisk cylinder?

Styr den stangløse cylinders hastighed ved hjælp af flowreguleringsventiler på lufttilførselsledningerne, med meter-in-styring for jævn acceleration og meter-out-styring for bedre lasthåndtering og deceleration.

Hvilke anvendelser egner sig bedst til stangløse luftskydere?

Stangløse luftglidere fungerer bedst i pakkemaskiner, montageautomatisering, materialehåndtering, pick-and-place-operationer og enhver applikation, der kræver pladsbesparelse, modstandsdygtighed over for forurening eller lange slaglængder.

-

Lær, hvordan Ra (Roughness Average) defineres og måles som en nøgleparameter for teknisk overfladefinish. ↩

-

Udforsk arbejdsprincippet for reed switches, og hvordan de bruges som magnetisk aktiverede sensorer. ↩

-

Forstå fysikken bag Hall-effekten og dens anvendelse til at skabe præcise, berøringsfrie positionssensorer. ↩

-

Gennemgå udledningen og anvendelsen af Eulers formel til beregning af den kritiske knækbelastning i strukturelle søjler. ↩

-

Få et overblik over ISO-kravene til kvalitetsstyringssystemer i industrien for medicinsk udstyr. ↩