Hvis man vælger de forkerte pneumatiske komponenter til fødevareforarbejdning, kan det føre til risiko for kontaminering, mislykkede inspektioner og dyre produkttilbagekaldelser. Med stigende myndighedskontrol og forbrugerbevidsthed har fødevaresikkerhed aldrig været mere kritisk i systemdesign.

Den mest effektive tilgang til valg af pneumatiske systemer til fødevarer omfatter forståelse af materialekravene i 3-A Sanitary Standards, analyse af CIP-systemets trykpulsationer og implementering af korrekte testprotokoller for mikrobiel tilbageholdelse for at sikre fuldstændig systemoverensstemmelse.

Da jeg sidste år hjalp en mælkeproducent i Wisconsin med at opgradere deres pneumatiske systemer, fjernede de tre vedvarende forureningspunkter, som tidligere havde forårsaget problemer med produktkvaliteten. Lad mig fortælle, hvad jeg har lært om at vælge de rigtige pneumatiske komponenter til fødevarer.

Indholdsfortegnelse

- Forståelse af 3-A Sanitære standarder Materialer

- Analyse af CIP-systemets trykpulseringer

- Metoder til risikotest af mikrobiel tilbageholdelse

- Konklusion

- Ofte stillede spørgsmål om pneumatiske systemer til fødevarer

Hvilke materialer opfylder 3-A sanitære standarder for pneumatiske systemer til fødevarer?

Pneumatiske systemer i fødevarekvalitet kræver specifikke materialer, der opfylder strenge hygiejnestandarder for at sikre produktsikkerhed og overholdelse af lovgivningen.

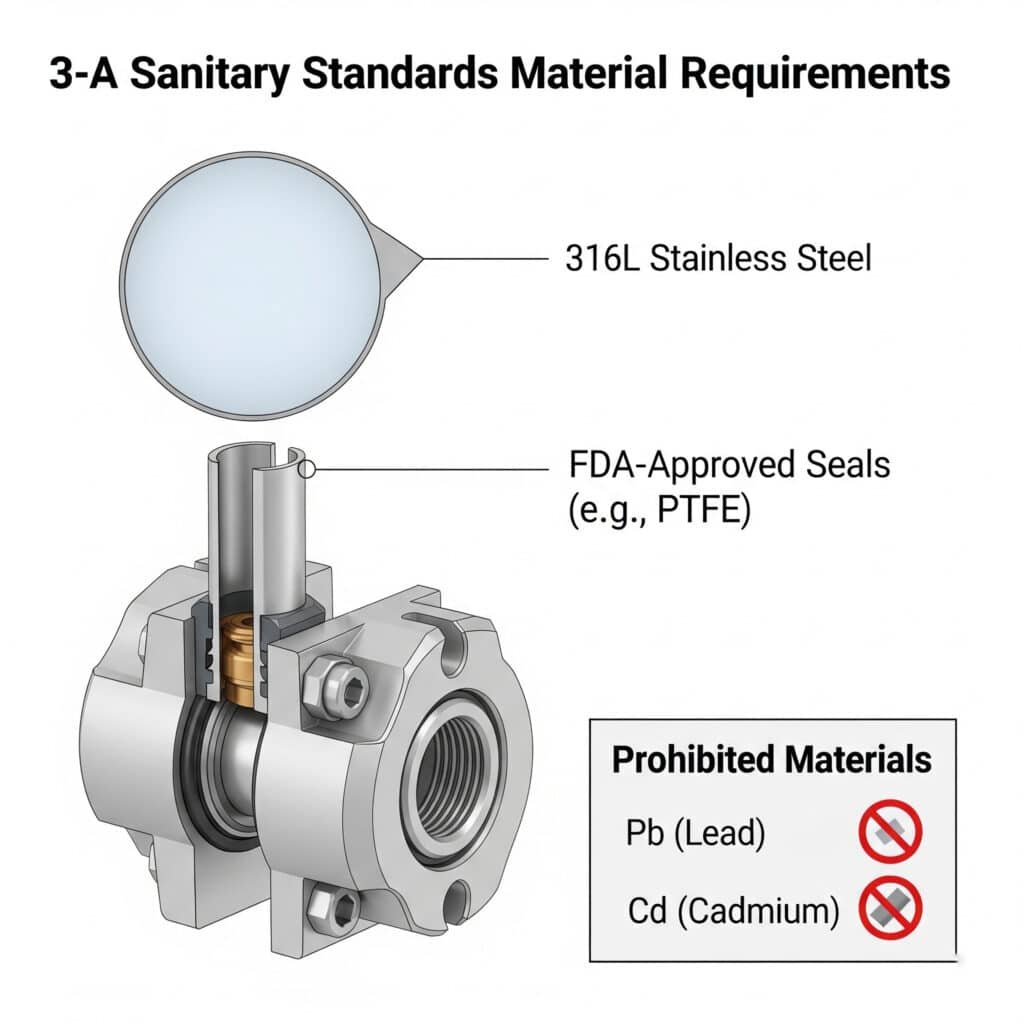

Ifølge 3-A Sanitære standarder1, Pneumatiske systemer i fødevarekvalitet bør bruge 316L rustfrit stål til metalkomponenter, FDA-godkendt2 PTFE, silikone eller EPDM til tætninger og skal undgå materialer, der indeholder bly, cadmium eller andre giftige metaller, der kan forurene fødevarer.

Omfattende 3-A-kompatibel materialeliste

Metalkomponenter

| Komponenttype | Godkendte materialer | Krav til overfladefinish |

|---|---|---|

| Cylinderkroppe | 316L SS, 304 SS | Ra ≤ 0,8μm (32μin) |

| Fastgørelseselementer | 316L SS | Ra ≤ 0,8μm (32μin) |

| Fittings | 316L SS, 304 SS | Ra ≤ 0,8μm (32μin) |

| Fordelerrør | 316L SS | Ra ≤ 0,8μm (32μin) |

Forseglingsmaterialer

| Anvendelse | Primære materialer | Temperaturområde |

|---|---|---|

| Dynamiske tætninger | PTFE, UHMWPE | -20°C til 260°C |

| Statiske tætninger | Silikone, EPDM, FKM | -40°C til 200°C |

| Pakninger | Silikone, PTFE | -40°C til 260°C |

Smøremidler

Alle smøremidler skal være det:

- FDA-godkendt (21 CFR 178.3570)

- H1-certificeret

- Fri for mineralske olier

- Ugiftig og lugtfri

Jeg arbejdede engang med en drikkevareproducent, som oplevede gentagne forureningsproblemer på trods af, at de brugte, hvad de troede var fødevaregodkendte komponenter. Ved inspektion opdagede vi, at deres pneumatiske cylindre indeholdt messingkomponenter med blyindhold, der ikke levede op til 3-A-standarderne. Efter at have skiftet til korrekte cylindre i rustfrit stål 316L blev deres forureningsproblemer elimineret med det samme.

Overvejelser om materialevalg

Når du vælger materialer til fødevaregodkendte pneumatiske systemer, skal du overveje:

- Produktkontakt vs. ikke-produktkontakt - Forskellige standarder gælder baseret på eksponeringsrisiko

- Rengøringsprotokoller - Nogle materialer nedbrydes med visse rengøringskemikalier

- Temperaturområder - Proces- og CIP-temperaturer påvirker materialevalg

- Dokumentation for certificering - Bevar altid materialecertifikater til audits

Hvordan skal man analysere trykpulseringer i CIP-rengøringssystemer?

Rengør på stedet (CIP)3 Systemer skal levere ensartet rengøring i hele systemet, men trykpulsationer kan skabe døde zoner og reducere rengøringseffektiviteten.

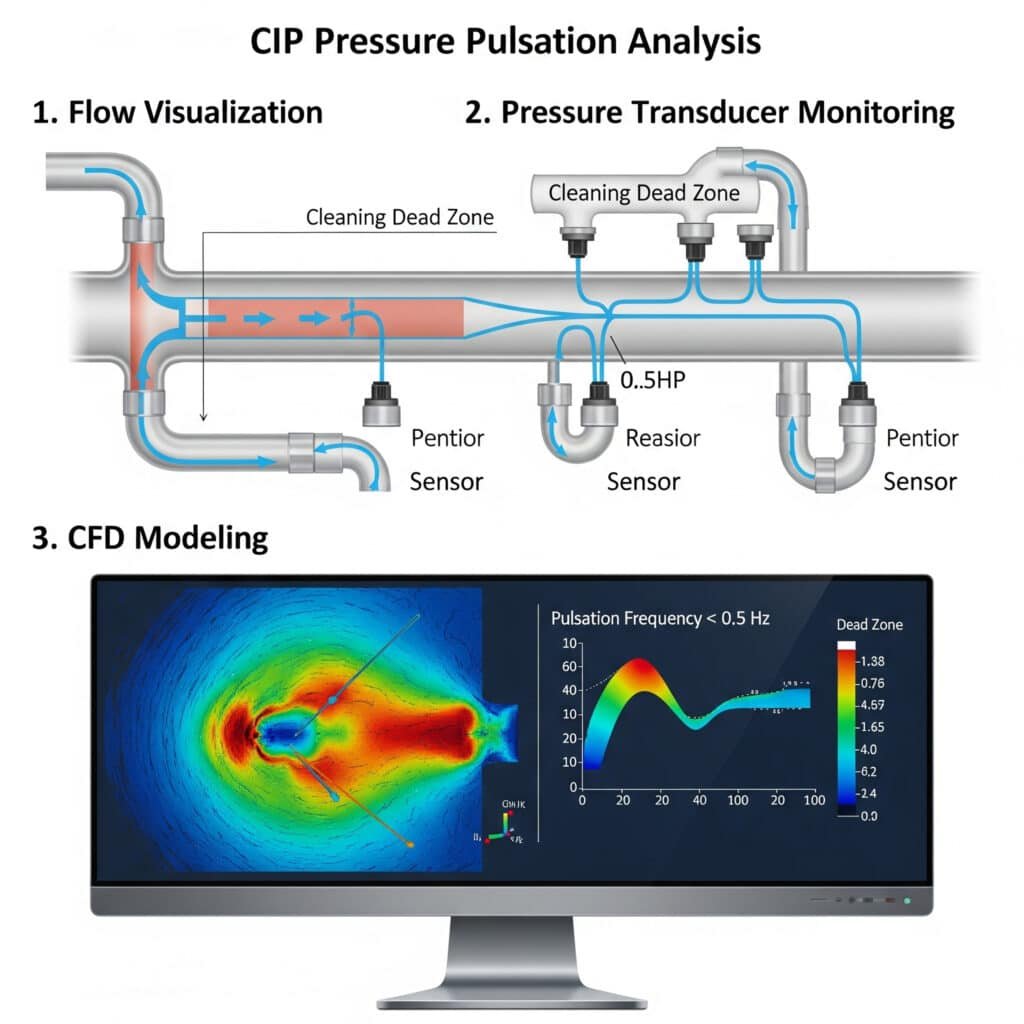

En effektiv CIP-trykpulsationsanalyse bør omfatte flowvisualiseringsstudier, overvågning af tryktransducere på flere systempunkter og Beregningsbaseret væskedynamik (CFD)4 modellering for at identificere potentielle rengøringsdøde zoner med pulsationsfrekvenser under 0,5 Hz.

Metoder til analyse af trykpulsation

Overvågning i realtid

Den mest effektive tilgang er en kombination:

- Tryktransducere med høj hastighed - Minimum 100Hz samplingsfrekvens

- Flowmålere ved kritiske punkter - At korrelere tryk og flow

- Temperatursensorer - For at tage højde for viskositetsændringer

Parametre for dataanalyse

Når du analyserer CIP-trykpulseringsdata, skal du fokusere på:

| Parameter | Acceptabel rækkevidde | Kritisk bekymring |

|---|---|---|

| Pulsationsamplitude | <5% af det gennemsnitlige tryk | >10% af gennemsnitligt tryk |

| Frekvens | 0,5-2,0 Hz | 2,0 Hz |

| Trykfald | <10% på tværs af komponenter | >15% på tværs af komponenter |

Optimeringsstrategier

Implementer disse løsninger baseret på pulsationsanalysen:

Til pulseringer med høj amplitude

- Installer pulsationsdæmpere nær pumpens udløb

- Brug flertrins-centrifugalpumper i stedet for fortrængningspumper

- Tilsæt inline flowstabilisatorer

For frekvensproblemer

- Juster pumpens hastighedskontrol

- Ændre rørdiametre ved kritiske punkter

- Installer resonansbrydende enheder

Jeg hjalp for nylig en osteproducent med at analysere deres CIP-system efter vedvarende kvalitetsproblemer. Ved hjælp af tryktransducere på 12 systempunkter identificerede vi betydelige pulseringer (17% amplitude), der opstod ved en problematisk frekvens på 0,3 Hz. Ved at installere pulsationsdæmpere i den rigtige størrelse og ændre rørgeometrien reducerede vi pulsationerne til under 3%, hvilket forbedrede rengøringseffektiviteten dramatisk.

Hvilke metoder skal du bruge til risikotest af mikrobiel tilbageholdelse?

Identifikation af potentielle mikrobielle opholdssteder i pneumatiske systemer er afgørende for fødevaresikkerheden, men overses ofte i systemdesignet.

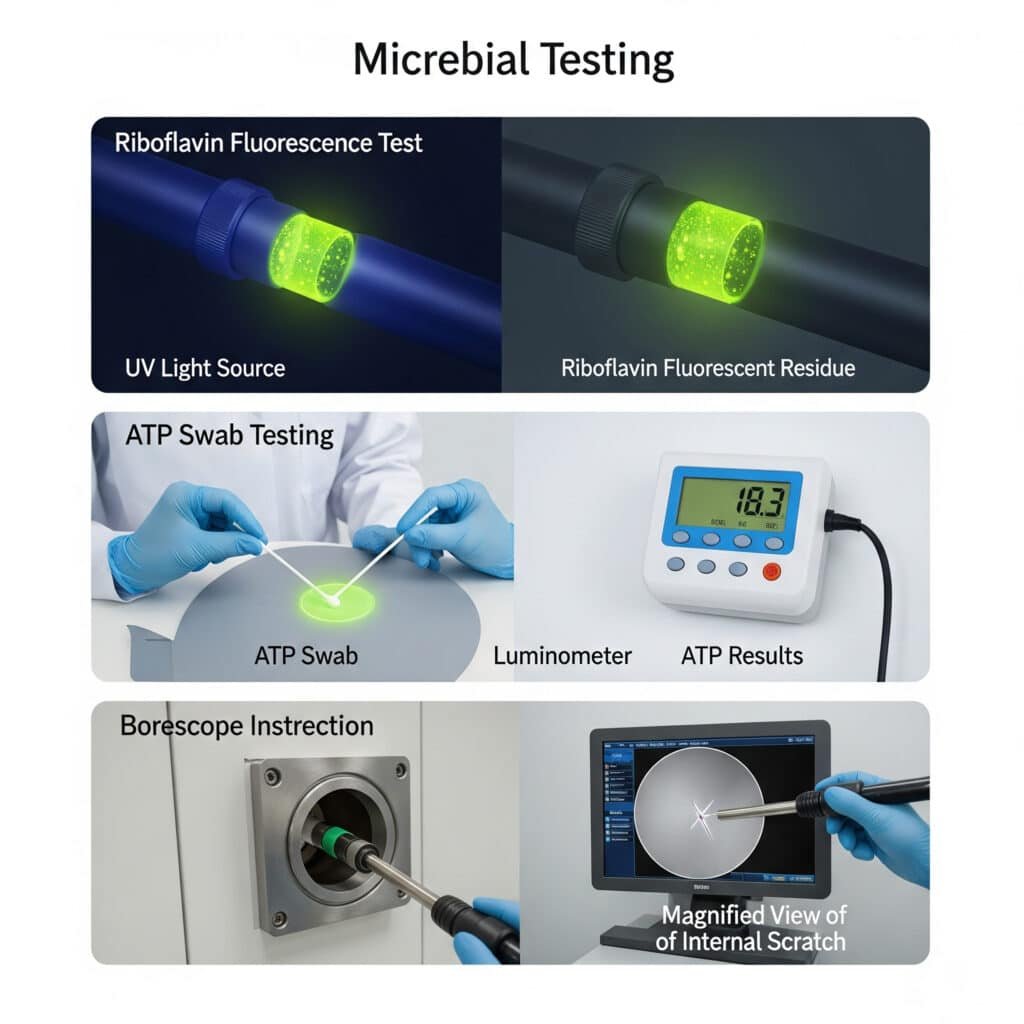

Den mest effektive test for risiko for mikrobiel tilbageholdelse kombinerer riboflavin-fluorescenstest under UV-lys, ATP-podningstest5 efter rengøringscyklusser og inspektion med boreskop i høj opløsning af indvendige komponenter for at identificere potentielle opholdssteder.

Omfattende testprotokol

Test af riboflavin

Denne metode giver visuel bekræftelse af rengøringens effektivitet:

- Forbered 0,2% riboflavinopløsning

- Cirkulerer gennem systemet under normale driftsforhold

- Tøm og udfør standard CIP-procedure

- Inspicér med UV-lys (365 nm bølgelængde)

- Dokumenter eventuelle fluorescerende rester

Strategi for ATP-testning

| Komponent | Prøveudtagningssteder | Acceptabel grænse (RLU) |

|---|---|---|

| Cylinderpakninger | Stangpakning, pudepakning | <150 RLU |

| Ventilhuse | Spoleområder, udstødningsporte | <100 RLU |

| Fordelerrør | Interne kanaler, blindgyder | <100 RLU |

| Fittings | Gevindovergange, indvendige boringer | <150 RLU |

Avancerede inspektionsteknikker

Til grundig risikovurdering:

- Inspektion med boreskop - Brug fleksible boreskoper med en opløsning på mindst 1080p

- 3D-overfladekortlægning - For komplekse interne geometrier

- Visualisering af hydrodynamisk flow - Brug af farveinjektion under drift

Strategier til risikominimering

Implementer disse løsninger på baggrund af testresultaterne:

- Ændringer i design - Fjern sprækker og blindgyder

- Opgraderinger af materialer - Udskift problematiske overflader med mere rengøringsvenlige materialer

- Justeringer af rengøringsprotokollen - Ændre tid, temperatur, kemi eller mekanisk påvirkning

Under en facilitetsrevision hos en producent af babymad identificerede vi kritiske risici for mikrobiel tilbageholdelse i deres pneumatiske overførselssystem ved hjælp af disse metoder. Riboflavin-testen afslørede, at rengøringsopløsningen ikke nåede ind til de interne komponenter i de stangløse cylindre. Ved at skifte til specialdesignede stavløse pneumatiske cylindre i fødevarekvalitet med selvdrænende funktioner eliminerede de disse opholdssteder fuldstændigt.

Konklusion

Valg af passende pneumatiske systemer i fødevarekvalitet kræver nøje overvejelse af materialer i henhold til 3-A Sanitary Standards, grundig analyse af CIP-trykpulsering og omfattende test af risikoen for mikrobiel tilbageholdelse for at sikre produktsikkerhed, overholdelse af lovgivningen og optimal systemydelse.

Ofte stillede spørgsmål om pneumatiske systemer til fødevarer

Hvad er 3-A Sanitary Standards-certificeringen?

3-A Sanitary Standards er et omfattende sæt retningslinjer for udstyr, der bruges til forarbejdning af mejeriprodukter og andre fødevarer. Certificeringen sikrer, at udstyret opfylder strenge hygiejniske designkriterier, er fremstillet af fødevaresikkert materiale og kan rengøres og desinficeres effektivt for at forhindre produktforurening.

Hvor ofte skal CIP-systemer valideres for fødevaregodkendte pneumatiske komponenter?

Pneumatiske komponenter af fødevarekvalitet bør gennemgå CIP-validering mindst en gang om året, efter enhver systemændring, eller når der skiftes forarbejdede produkter. Hyppigere validering (kvartalsvis) anbefales for højrisikoprodukter som mejeriprodukter, modermælkserstatning eller spiseklare fødevarer.

Hvad er de vigtigste forskelle mellem fødevaregodkendte og almindelige pneumatiske cylindre?

Pneumatiske cylindre i fødevarekvalitet adskiller sig fra standardmodeller ved at bruge en konstruktion i 316L rustfrit stål (i modsætning til aluminium eller kulstofstål), FDA-godkendte tætningsmaterialer, hygiejnisk design med minimale sprækker, specialiserede smøremidler i fødevarekvalitet og overfladebehandlinger med Ra-værdier ≤0,8 μm for at forhindre bakteriel vedhæftning.

Kan stangløse pneumatiske cylindre bruges i fødevareindustrien?

Ja, specialdesignede stangløse pneumatiske cylindre i fødevarekvalitet kan bruges i fødevareforarbejdning, når de har en konstruktion i 316L rustfrit stål, FDA-kompatible tætninger, selvdrænende design og passende overfladefinish. Disse specialiserede stangløse cylindre eliminerer opholdssteder og muliggør fuldstændig rengøring og desinficering.

Hvilke rengøringskemikalier er kompatible med fødevaregodkendte pneumatiske systemer?

Pneumatiske systemer i fødevarekvalitet er typisk kompatible med almindelige desinfektionsmidler som kvaternære ammoniumforbindelser, pereddikesyre, hydrogenperoxid og klorbaserede desinfektionsmidler. Koncentration, temperatur og eksponeringstid skal dog kontrolleres for at forhindre skader på tætninger og andre komponenter. Kontrollér altid, at kemikalierne er kompatible med de specifikke materialer i dit system.

-

Giver et detaljeret overblik over 3-A Sanitary Standards, Inc, en uafhængig organisation, der er dedikeret til at fremme hygiejnisk udstyrsdesign til fødevare-, drikkevare- og medicinalindustrien. ↩

-

Forklarer den amerikanske fødevare- og lægemiddelstyrelses (FDA) regler, især afsnit 21 i Code of Federal Regulations (CFR), som regulerer materialer, der er godkendt til direkte kontakt med fødevareprodukter. ↩

-

Beskriver principperne for CIP-systemer (Clean-In-Place), en automatiseret metode til rengøring af de indvendige overflader på rør, beholdere og procesudstyr uden adskillelse. ↩

-

Giver en forklaring på Computational Fluid Dynamics (CFD), en gren af væskemekanik, der bruger numerisk analyse og datastrukturer til at analysere og løse problemer, der involverer væskestrømme. ↩

-

Beskriver videnskaben bag ATP-test (Adenosine Triphosphate), en hurtig metode, der bruges til at vurdere renheden af overflader ved at registrere mængden af organisk materiale via en bioluminescensreaktion. ↩